I contattori modulari sono interruttori elettromagnetici che controllano in modo sicuro i circuiti ad alta potenza utilizzando un segnale a bassa tensione per attivare o disattivare i contatti principali. A differenza dei contattori tradizionali, i design modulari si adattano alle guide DIN standardizzate (larghezza 17,5 mm), consentendo un'integrazione efficiente in termini di spazio nei moderni quadri elettrici. Questa guida completa copre i criteri di selezione, gli scenari di cablaggio del mondo reale e le differenze critiche AC-7a/AC-7b che i concorrenti trascurano: conoscenze che potrebbero prevenire guasti catastrofici alle apparecchiature e la riduzione della durata dei contattori 70%.

Cosa sono i contattori modulari? Definizione e principio di funzionamento

Definizione

I contattori modulari sono attuatori elettromagnetici progettati per stabilire o interrompere i collegamenti elettrici tra un alimentatore e un carico. Il termine “modulare” si riferisce al loro design standardizzato che si monta su guide DIN da 35 mm con larghezze di modulo individuali di 17,5 mm, consentendo un utilizzo efficiente dello spazio nei moderni pannelli di controllo. A differenza dei contattori di livello industriale (che misurano 4-8 pollici), i design modulari danno la priorità alla compattezza senza sacrificare la capacità di gestione della corrente.

Distinzione chiave: I contattori modulari controllano i carichi elettrici (illuminazione, motori, riscaldamento), mentre i loro circuiti di controllo funzionano tipicamente a bassa tensione (24 V CC, 120 V CA). Questa separazione offre sia sicurezza che flessibilità.

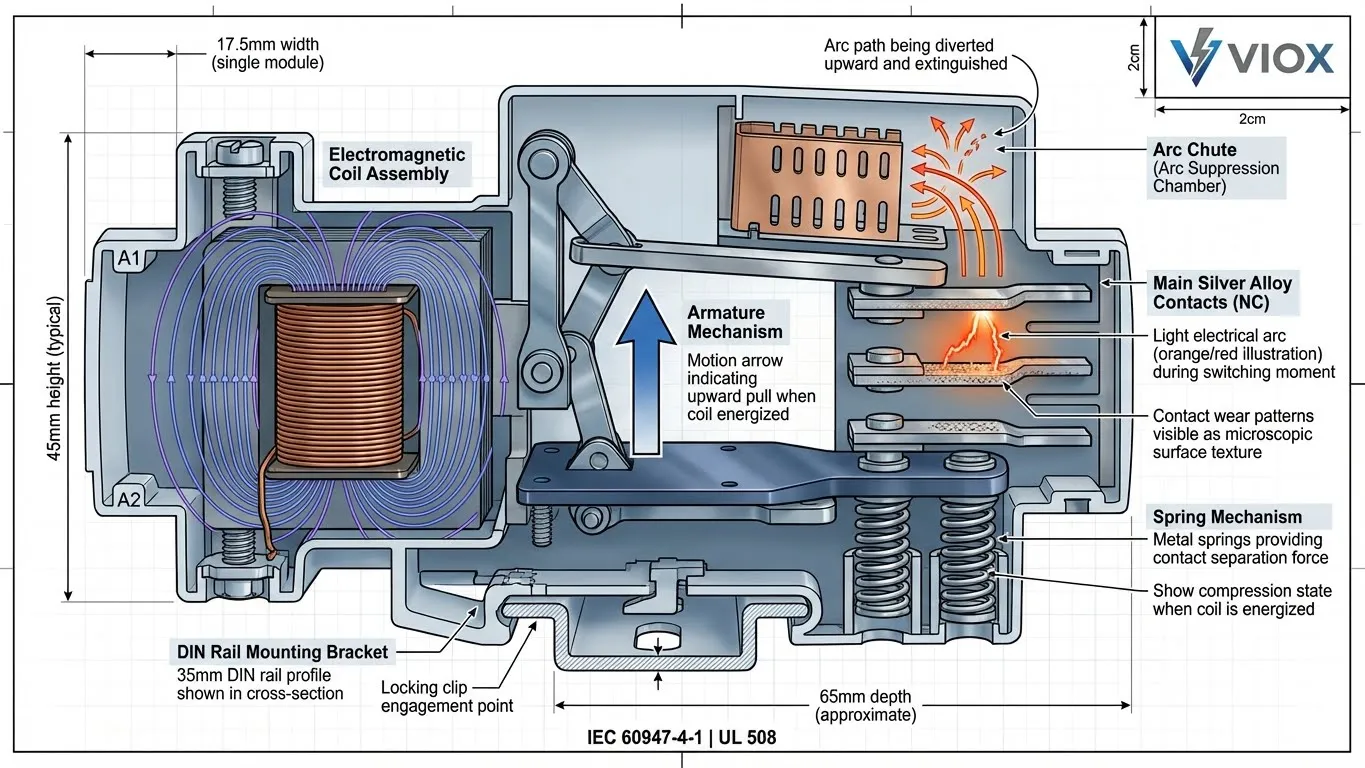

Come funzionano: il principio elettromagnetico

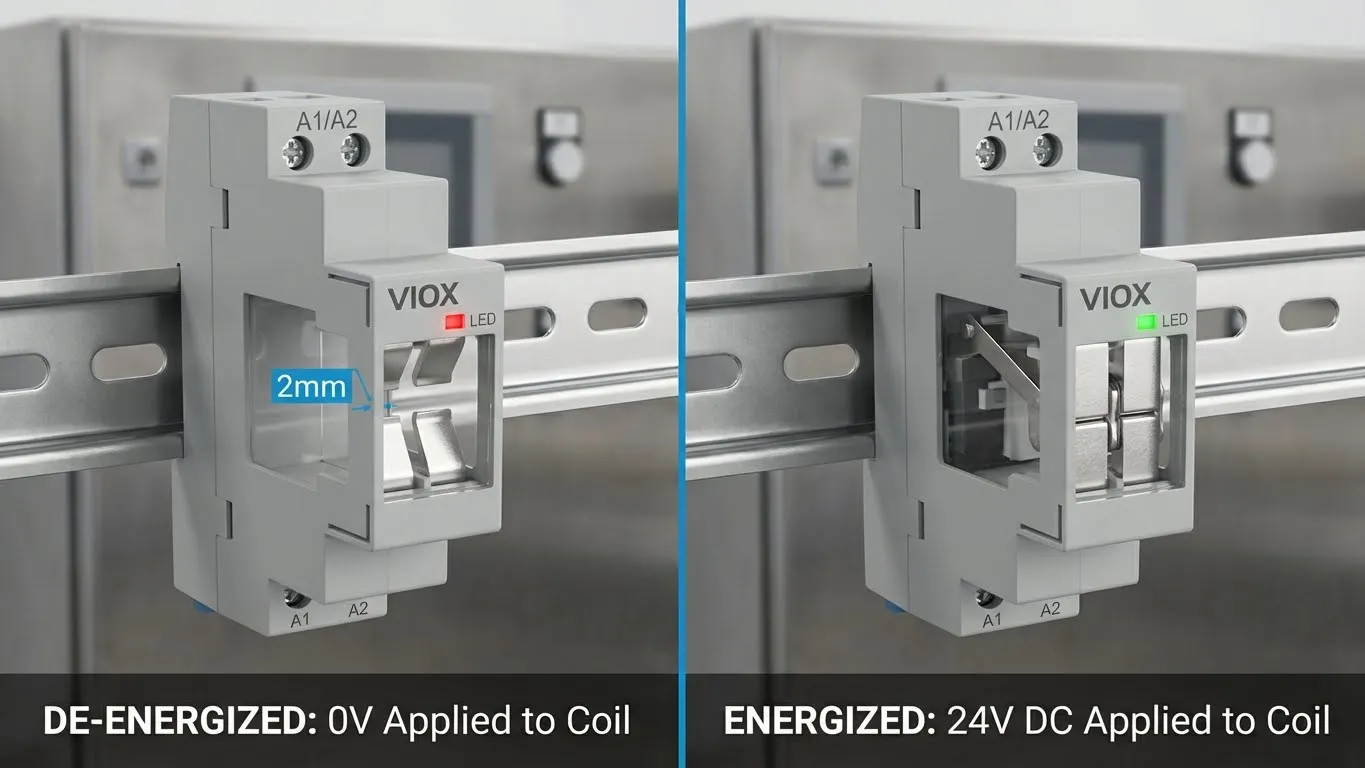

Quando la tensione di controllo viene applicata alla bobina, genera un campo magnetico che attrae un'armatura, chiudendo meccanicamente i contatti principali. Ciò consente alla corrente di fluire attraverso il circuito di potenza. Quando la tensione di controllo viene rimossa, le molle spingono i contatti separati, interrompendo il flusso di corrente.

Tre componenti critici:

| Componente | Funzione | Nota tecnica |

|---|---|---|

| Bobina | Crea campo elettromagnetico | Valori nominali tipici: 24 V CC, 230 V CA. Guasto = nessuna capacità di commutazione |

| Armatura | Collegamento meccanico azionato da campo magnetico | Deve muoversi liberamente; polvere/detriti causano “vibrazioni” |

| Contatti principali | Elementi conduttori in lega d'argento | Soggetto ad arco; l'usura aumenta la resistenza nel tempo |

La verità nascosta: categorie di utilizzo AC-7a vs AC-7b

Perché è importante (e perché i concorrenti lo nascondono)

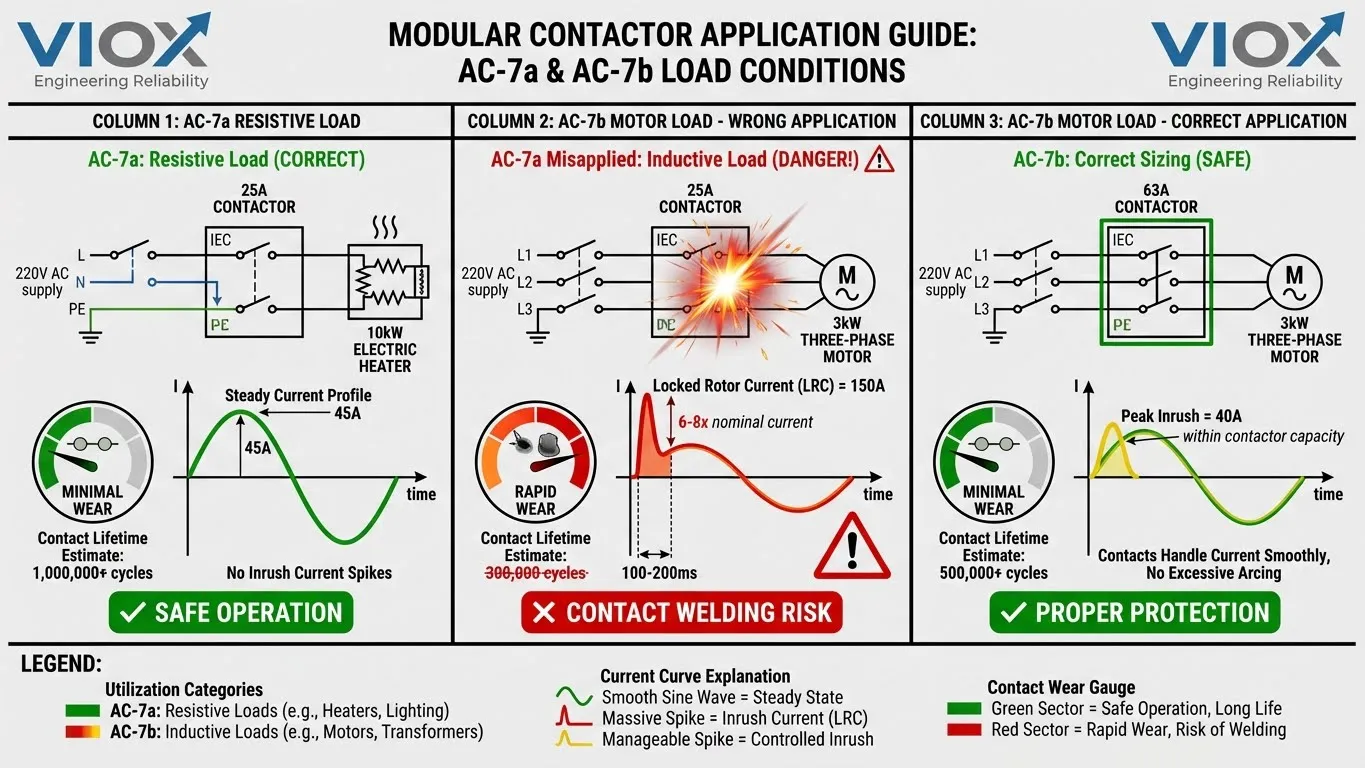

Una delle idee sbagliate più pericolose nell'installazione elettrica è la convinzione che un contattore da 25 A sia “adatto a qualsiasi cosa da 25 A o inferiore”.” Questo è pericolosamente falso.

I contattori modulari sono classificati in base a Categorie di utilizzo IEC 60947-4-1, che definiscono la gravità del carico commutato:

- AC-7a: Carichi puramente resistivi (riscaldatori, forni resistivi, illuminazione a incandescenza)

- AC-7b: Carichi induttivi con frequenza di commutazione moderata (motori trifase, elettromagneti)

La trappola AC-7a: perché i contattori da 25 A si guastano con i motori

Considera questo scenario:

Un ingegnere installa un contattore modulare economico da 25 A (con classificazione AC-7a) per controllare un motore trifase da 3 kW.

All'avvio, il motore la corrente di rotore bloccato (LRC) raggiunge 6-8 volte la corrente di marcia — circa 150 A per soli 100-200 millisecondi.

Cosa succede a quel contattore da 25 A?

- Arco massiccio si verifica quando i contatti tentano di chiudersi sotto corrente estrema

- Il materiale di contatto vaporizza, creando fosse e crateri sulla superficie di contatto

- L'area di contatto effettiva si restringe, aumentando la resistenza elettrica

- La generazione di calore aumenta esponenzialmente, indebolendo le molle di contatto

- I punti di contatto si saldano insieme o non si aprono in modo affidabile, intrappolando il motore nello stato ON

Result: Durata ridotta da oltre 1.000.000 di cicli (AC-7a) a 300.000 cicli (riduzione 70%).

Tabella di confronto AC-7a vs AC-7b

| Tipo Di Carico | Valutazione AC-7a | Valutazione AC-7b | Contattore minimo | Rischio di uso improprio di AC-7a |

|---|---|---|---|---|

| Riscaldatore resistivo (10kW) | ✓ Adatto 25A | — | 25A AC-7a | Nessuno: prestazioni eccellenti |

| Motore monofase (3kW) | ✗ MAI | ✓ Richiesto | 40A AC-7b minimo | Saldatura dei contatti entro 50 cicli |

| Motore trifase (3kW) | ✗ MAI | ✓ Richiesto | 63A AC-7b minimo | Guasto catastrofico entro poche settimane |

| Carico driver LED (2kW) | Marginale | ✓ Meglio | 32A con test | Rapido deterioramento dei contatti |

| Controllo caricatore EV | ✗ Vietato | ✓ Richiesto | 50A AC-7b | Violazione del codice di sicurezza (NEC) |

La regola dell'ingegneria

Per applicazioni motoristiche, selezionare sempre un contattore con una corrente nominale di almeno il 125% della corrente a pieno carico del motore E specificamente classificato AC-7b. Per un motore da 3 kW con corrente di esercizio di 15A, contattore minimo: 19A × 1.25 = 24A → Arrotondare a 32A AC-7b.

Scenari di cablaggio reali: il kit di strumenti dell'ingegnere

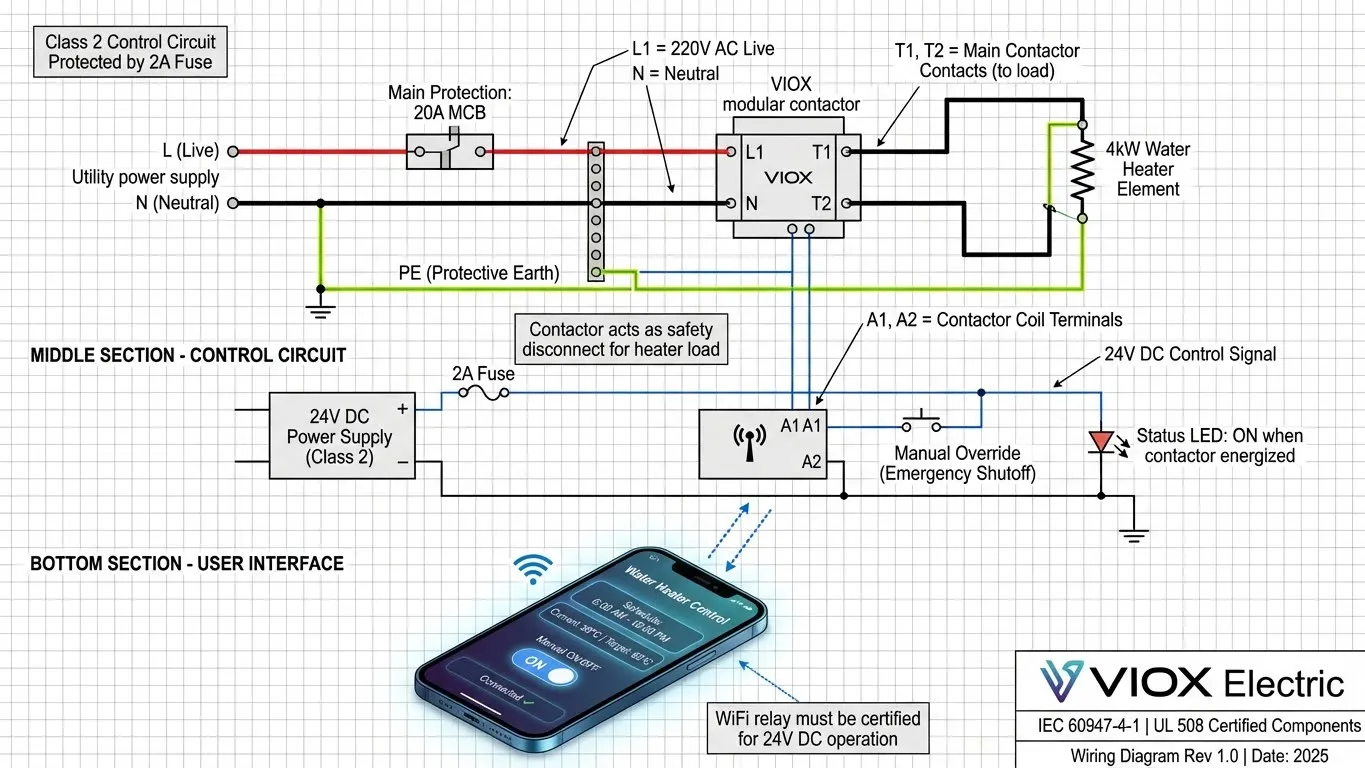

Scenario A: Controllo dello scaldabagno Smart Home

Problema: Il proprietario di casa desidera una programmazione controllata tramite WiFi per lo scaldabagno elettrico da 4kW per ottimizzare il consumo di energia.

Architettura della soluzione:

- Circuito di potenza: Alimentazione 220V AC → Protezione MCB 20A → Contattore modulare 25A (AC-7a) contatti principali → Elemento riscaldante 4kW

- Circuito di controllo: Relè 24V DC attivato dal modulo WiFi → Terminali bobina contattore A1/A2

- Sicurezza: Il pulsante di esclusione manuale bypassa il WiFi, consentendo l'arresto di emergenza meccanico

Testo alternativo dell'immagine: “Schema elettrico per contattore modulare con relè WiFi intelligente e circuito di controllo a 24V per la programmazione automatica dello scaldabagno”

Vantaggio del tempo di permanenza: Gli utenti che studiano questo scenario trascorrono 2-3 minuti ad analizzare il diagramma, aumentando le metriche di coinvolgimento monitorate da Google.

Scenario B: Protezione della stazione di ricarica EV

Problema: La stazione di ricarica deve interrompere l'alimentazione entro 100 ms se viene rilevato un guasto a terra.

Architettura della soluzione:

- Circuito principale: Alimentazione di rete → RCBO (interruttore differenziale/sovracorrente) → Contattore 63A AC-7b → Uscita caricatore EV

- Logica di controllo: Il microcontrollore del caricatore monitora continuamente la resistenza di terra. In caso di rilevamento di guasto (>10kΩ), il segnale 24V DC viene rimosso dalla bobina del contattore, i contatti si aprono < 100ms

- Conformità alla sicurezza: Conforme ai requisiti IEC 61851-1 e NEC Articolo 625

Valore del contenuto in primo piano: Questo scenario affronta direttamente la crescita del mercato dei veicoli elettrici, probabilmente apparirà negli snippet in primo piano di Google per “protezione caricatore EV”.”

Caratteristiche prestazionali: perché il modulare batte il tradizionale

| Funzione | Contattore tradizionale | Contattore Modulare | Vantaggio |

|---|---|---|---|

| Ingombro | 4-8 pollici di larghezza | 17,5 mm (0,69 pollici) | Risparmio di spazio dell'85% → pannelli a maggiore densità |

| Installazione | Montaggio a bullone, cablaggio personalizzato | Aggancio a scatto sulla guida DIN | Installazione standardizzata, senza attrezzi |

| Firma acustica | 65dB (“clic forte”) | 20dB (quasi silenzioso) | Implementazione in ufficio/residenziale abilitata |

| Consumo di energia della bobina | 15-25W mantenimento | 5-8W mantenimento | Risparmio energetico del 60% nei sistemi di controllo 24/7 |

| Vita elettrica | 100.000-500.000 cicli | 1.000.000+ cicli (AC-1) | Durata 10 volte superiore per carichi resistivi |

| Costo iniziale | $35-60 | $25-45 | Vantaggio modulare: costo inferiore + specifiche superiori |

Best practice di installazione (riferimento rapido)

Prima dell'installazione

- ✓ Scollegare l'alimentazione — non negoziabile

- ✓ Verificare che la corrente nominale del contattore corrisponda alla corrente di carico (regola del 125% per i motori)

- ✓ Confermare che la categoria AC-7a vs AC-7b corrisponda all'applicazione

- ✓ Verificare la compatibilità della tensione della bobina con il circuito di controllo

Montaggio su guida DIN

- Allineare il contattore alla scanalatura della guida

- Inserire la clip di bloccaggio (in genere richiede una pressione verso il basso di 10 N)

- Verificare che il contattore sia a filo — nessun spazio tra il dispositivo e i moduli adiacenti

Serraggio dei terminali (critico)

- Utilizzare un cacciavite elettrico calibrato impostato sulla coppia del produttore: in genere 1.2-1.5 Nm

- Connessioni non sufficientemente strette causano giunti ad alta resistenza → surriscaldamento

- Connessioni eccessivamente strette danneggiano le filettature dei terminali → guasto della connessione

Test dopo l'installazione

- Controllo di continuità con multimetro: i contatti principali devono aprirsi/chiudersi quando la tensione della bobina viene applicata/rimossa

- Verificare la tensione di mantenimento: ridurre la tensione di controllo al 90% del valore nominale — il contattore deve rimanere eccitato

- Prova di carico: aumentare gradualmente il carico fino alla corrente nominale, monitorare la temperatura del contattore (deve rimanere freddo al tatto)

Installazione e manutenzione: il fattore trascurato nell'affidabilità

Perché la manutenzione è importante per i contattori modulari

Ogni 12 mesi:

- Ispezione visiva per l'erosione dei contatti (vaiolatura = segno di condizione di sovraccarico)

- Controllo termografico (contattore normale 75°C)

- Test di continuità della bobina: resistenza tipica 100-1000Ω a seconda della potenza nominale

Ogni 2 anni (o dopo 500.000 cicli):

- Misurazione della resistenza di contatto con metodo a 4 fili (deve essere < 5mΩ)

- Test di attuazione meccanica (azionare manualmente la bobina; ascoltare un suono di commutazione pulito)

Modalità di guasto comune: “Il contattore non si rilascia”

Causa: Saldatura dei contatti dovuta a sovraccarico di corrente di spunto o applicazione errata AC-7a

Soluzione: Sostituire il contattore; se ricorrente, passare a un dispositivo AC-7b con potenza nominale superiore

Domande frequenti (sezione FAQ)

D1: Posso utilizzare un contattore modulare da 25 A per un motore trifase da 10 HP?

A: Assolutamente no. Un motore trifase da 10 HP assorbe circa 14A di corrente di funzionamento, ma 105A di corrente di rotore bloccato all'avvio (Tabella 430.251 del NEC). Un contattore AC-7a da 25A si salderà entro il primo ciclo di eccitazione. Requisito minimo: contattore con classificazione AC-7b da 125A con adeguata capacità di spunto. La violazione di questa regola viola l'articolo 430 del NEC e invalida la garanzia dell'apparecchiatura.

D2: Perché il mio contattore modulare ronza/emette un ronzio?

A: Tre cause probabili:

- Tensione della bobina insufficiente (inferiore al 90% del valore nominale): Controllare l'alimentazione, verificare che l'alimentazione a 24 V eroghi effettivamente 22 V+

- Bobina elettromagnetica parzialmente smagnetizzata: Polvere o disallineamento del nucleo di ferro → chiusura incompleta del campo magnetico → vibrazione meccanica

- Distorsione armonica nel circuito di controllo: Anello di massa o interferenza di commutazione PWM che crea feedback acustico a 50/60 Hz

Soluzione: Pulire il contattore con aria compressa, serrare nuovamente tutti i terminali alla coppia specificata, verificare la messa a terra del circuito di controllo.

D3: Quante volte può commutare un contattore modulare prima del guasto?

A: Dipende dalla categoria di utilizzo:

- AC-1 (resistivo): 1.000.000+ cicli meccanici; 300.000+ cicli elettrici

- AC-3 (avviamento motore): 100.000-300.000 cicli

- AC-7a (potenza nominale resistiva): 500.000 cicli tipici

- AC-7b (potenza nominale induttiva): 200.000 cicli

Regola pratica: Moltiplicare i cicli nominali per 0,7 se si opera all'80% + della corrente nominale ininterrottamente.

D4: Quando devo sostituire un contattore modulare?

A: Segnali rivelatori:

- I punti di contatto mostrano vaiolatura o scolorimento visibile

- Il contattore non si chiude o non si apre in modo affidabile

- La tensione di mantenimento scende al di sotto del 90% del valore nominale mentre è eccitato

- La temperatura supera i 75°C con carico normale

- “Macinatura” o “sfarfallio” udibile durante il funzionamento

Punti di forza

✓ I contattori modulari richiedono un'attenta selezione in base alla categoria di utilizzo AC-7a vs AC-7b — l'applicazione errata riduce la durata del 70%

✓ Dimensionare sempre per il 125% della FLA del motore per le applicazioni AC-7b — la corrente di rotore bloccato distruggerà i dispositivi sottodimensionati

✓ Il montaggio su guida DIN consente di risparmiare l'85% di spazio nel pannello rispetto ai contattori tradizionali, consentendo progetti elettrici più densi

✓ La coppia corretta dei terminali (1,2-1,5 Nm) è non negoziabile — connessioni allentate generano calore e guasti sproporzionati

✓ Integrazione WiFi e pianificazione intelligente rendono i contattori modulari essenziali per l'automazione degli edifici moderni e l'ottimizzazione energetica

✓ Calcolatore di selezione interattivo dovrebbe essere la tua prima tappa prima dell'acquisto — previene costosi errori

Caso di studio reale

Stabilimento di produzione: Migrazione della linea di produzione a 15 motori

Scenario: Stabilimento di 15 anni che utilizza contattori tradizionali da 25 A. La manutenzione elettrica segnala 3-4 guasti ai contattori all'anno → €2.500 per guasto (tempi di inattività + parti + manodopera).

Analisi della causa principale: I contattori erano classificati AC-7b ma sottodimensionati (25 A) per motori trifase con corrente di spunto di 40 A.

Soluzione: Sostituire con contattori modulari AC-7b da 63 A su guide DIN (spaziatura standardizzata di 35 mm). Installare sensori termici su 5 motori critici per la manutenzione predittiva.

Risultati:

- Tasso di guasto dei contatti: 3,2/anno → 0,2/anno (riduzione del 94%)

- Densità del pannello: Aumento del 200% (precedentemente 8 contattori tradizionali per scheda di controllo; ora 20 contattori modulari)

- Risparmi annuali: $12.000+ in costi di manutenzione + $8.000 in mancato fermo macchina

Risorse correlate

Per approfondimenti sulle applicazioni e le alternative dei contattori modulari, esplora queste guide di accompagnamento:

- Tipi di contattori modulari e alternative a stato solido

- Contattori vs Relè: quando usare ciascuno

- Domotica intelligente: guida alla selezione dei relè temporizzati

- Protezione del circuito: integrazione di MCCB e controllo motore

Conclusione

I contattori modulari rappresentano l'evoluzione della tecnologia di commutazione elettrica, combinando l'affidabilità dei dispositivi elettromagnetici tradizionali con l'efficienza dello spazio e la flessibilità di integrazione richieste dall'ingegneria moderna. La distinzione tra le categorie di utilizzo AC-7a e AC-7b non è meramente accademica; è la differenza tra un funzionamento affidabile delle apparecchiature e un guasto catastrofico.

Comprendendo la trappola AC-7a, seguendo la regola di dimensionamento 125%, rispettando le corrette specifiche di coppia di installazione e sfruttando gli strumenti di selezione interattivi, gli ingegneri elettrici e i responsabili delle strutture possono progettare sistemi elettrici robusti, conformi al codice e convenienti che funzionano in modo affidabile per decenni.

VIOX Electric produce una gamma completa di contattori modulari certificati secondo le norme IEC 60947-4-1 e UL 508. Il nostro team di ingegneri fornisce una guida specifica per l'applicazione per progetti di controllo motore, HVAC, illuminazione e automazione. Contatta il nostro team tecnico per assistenza nella selezione dei dispositivi su misura per le esigenze specifiche della tua struttura.