آنچه باید در مورد تابلوهای کنترل الکتریکی بدانید

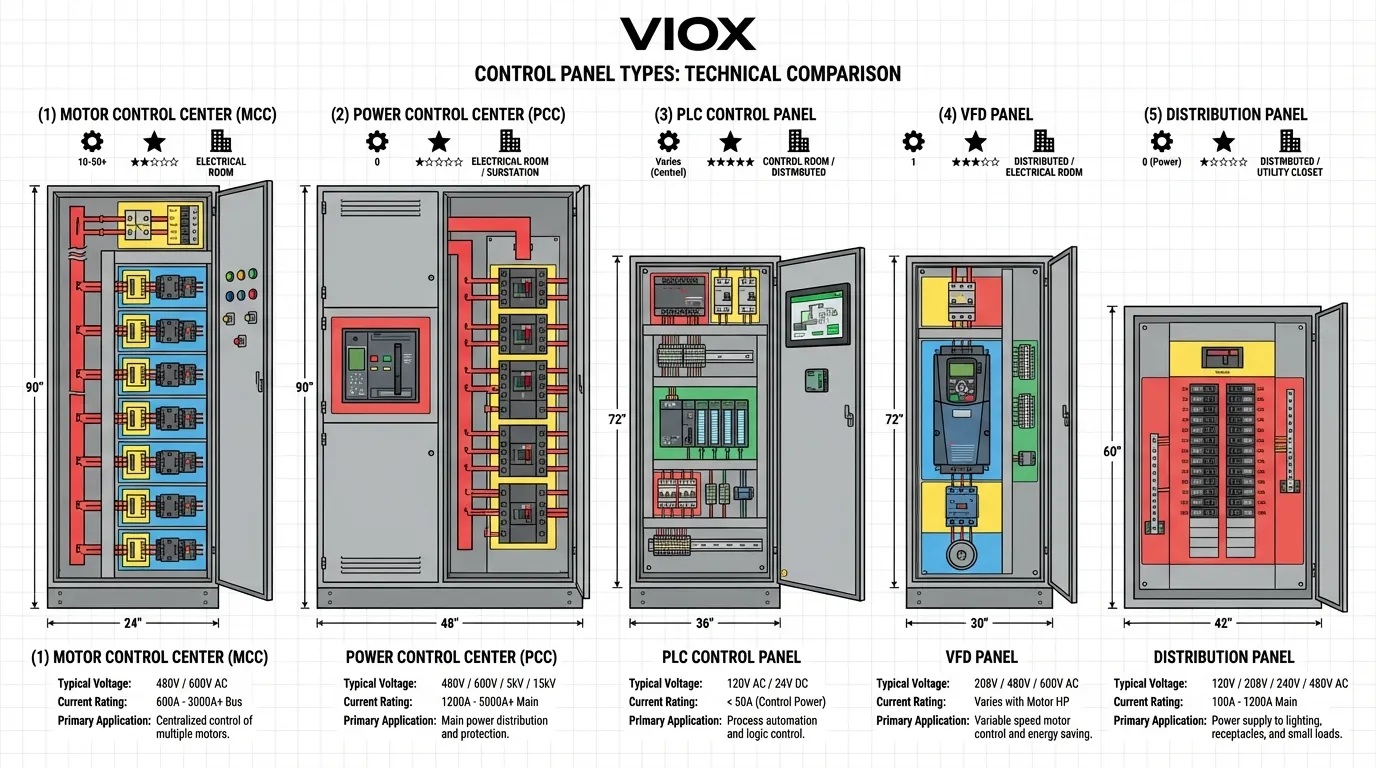

تابلوهای کنترل الکتریکی، سیستم عصبی مرکزی عملیات صنعتی هستند که اجزای حیاتی توزیع برق، حفاظت از تجهیزات و اتوماسیون فرآیندها را در خود جای میدهند. از مراکز کنترل موتور (MCC) که دهها موتور را مدیریت میکنند تا محفظههای PLC پیچیده که توالیهای اتوماسیون پیچیده را سازماندهی میکنند، انتخاب نوع مناسب تابلو مستقیماً بر کارایی عملیاتی، انطباق با ایمنی و هزینههای نگهداری بلندمدت تأثیر میگذارد. این راهنما هفت نوع ضروری تابلوی کنترل - MCC، PCC، PLC، VFD، تابلوهای توزیع، تابلوهای کنترل سفارشی و سیستمهای یکپارچه هوشمند - را با مشخصات فنی، معیارهای کاربرد و چارچوبهای انتخاب بر اساس استانداردهای IEC 60947، UL 508A و NEC Article 409 بررسی میکند.

نکات کلیدی

- مراکز کنترل موتور (MCC) کنترل متمرکز چندین موتور از طریق طرحهای سطل ماژولار، ایدهآل برای تأسیساتی با 10+ موتور که نیاز به عملکرد هماهنگ دارند

- مراکز کنترل قدرت (PCC) توزیع جریان بالا (800A-6300A) را انجام میدهند و به عنوان رابط اصلی قدرت بین منبع تغذیه و بارهای تأسیسات عمل میکنند.

- تابلوهای کنترل PLC کنترلکنندههای منطقی قابل برنامهریزی و ماژولهای ورودی/خروجی را برای اتوماسیون فرآیند در خود جای میدهند و نیاز به بررسی دقیق رتبهبندیهای محیطی و پروتکلهای ارتباطی دارند.

- تابلوهای VFD کنترل سرعت موتور با راندمان انرژی را با صرفهجویی بالقوه انرژی 20-50٪ در کاربردهای گشتاور متغیر فراهم میکنند.

- معیارهای انتخاب باید مشخصات الکتریکی (ولتاژ، جریان، SCCR)، عوامل محیطی (رتبهبندی IP، دما)، الزامات اتوماسیون و انطباق با استانداردهای UL 508A یا IEC 61439 را متعادل کند.

- تابلوهای کنترل هوشمند قابلیتهای اتصال IoT و نگهداری پیشبینیکننده را ادغام میکنند و نشاندهنده تکامل به سمت محیطهای تولیدی Industry 4.0 هستند.

درک اصول اولیه تابلوهای کنترل الکتریکی

یک تابلوی کنترل الکتریکی یک مجموعه مهندسی شده است که اجزای الکتریکی را در خود جای میدهد -قطع کننده مدار, کنتاکتورها, رله ها, ، PLCها و دستگاههای نظارتی - در داخل یک محفظه محافظ. این تابلوها سه عملکرد اصلی را انجام میدهند: توزیع برق به بارهای متصل، حفاظت از تجهیزات از طریق تشخیص جریان اضافه و خطا، و کنترل فرآیند از طریق منطق سوئیچینگ دستی یا خودکار.

تأسیسات صنعتی مدرن معمولاً چندین نوع تابلو را در یک معماری سلسله مراتبی مستقر میکنند. یک مرکز کنترل قدرت، برق را از منبع تغذیه دریافت میکند و آن را به مراکز کنترل موتور پاییندستی توزیع میکند، که به نوبه خود ماشینهای منفرد یا مناطق فرآیند را تغذیه میکنند. تابلوهای PLC با این سیستمهای قدرت ارتباط برقرار میکنند تا قابلیتهای کنترل نظارتی و جمعآوری داده (SCADA) را فراهم کنند. استناد

تمایز بین انواع تابلوها اغلب در عمل محو میشود. یک محفظه واحد ممکن است عملکرد MCC را با VFDهای یکپارچه و کنترل PLC ترکیب کند و یک سیستم ترکیبی بهینه شده برای کاربردهای خاص ایجاد کند. درک ویژگیهای اصلی هر نوع تابلو، مهندسان را قادر میسازد تا سیستمهایی را مشخص کنند که عملکرد، هزینه و قابلیت گسترش آینده را متعادل کنند.

مراکز کنترل موتور (MCC): مدیریت متمرکز موتور

مراکز کنترل موتور رایجترین راه حل برای تأسیساتی هستند که چندین موتور الکتریکی را به کار میگیرند. یک MCC از یک مجموعه عمودی با یک گذرگاه قدرت افقی مشترک تشکیل شده است که واحدهای کنترل موتور جداگانه را که در “سطلها” یا محفظههای ثابت قابل جابجایی قرار دارند، تغذیه میکند. این معماری ماژولار امکان کنترل، حفاظت و جداسازی مستقل هر مدار موتور را در حین حفظ توزیع برق متمرکز فراهم میکند.

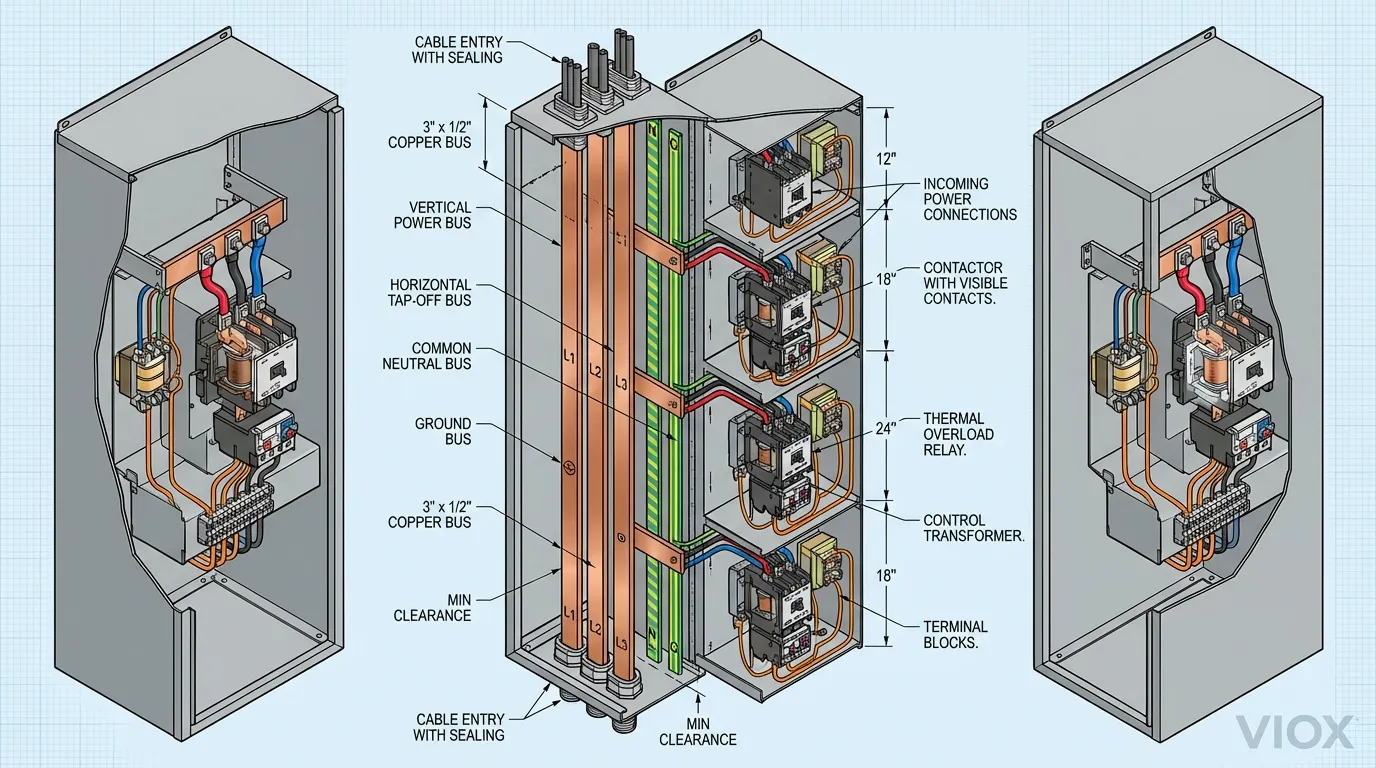

معماری و اجزای MCC

ساختار معمولی MCC شامل یک گذرگاه قدرت عمودی با رتبهبندی 600A تا 6000A است، با گذرگاههای انشعاب افقی که استارترهای موتور جداگانه را تغذیه میکنند. هر واحد کنترل موتور شامل یک مجموعه استارتر ترکیبی است: یک کنتاکتور برای سوئیچینگ، رله اضافه بار حرارتی برای حفاظت از موتور، ابزار قطع برای جداسازی و مدار کنترل برای عملکرد محلی یا از راه دور. MCCهای مدرن معمولاً درایوهای فرکانس متغیر، استارترهای نرم و رلههای حفاظت از موتور حالت جامد را در همان ساختار سطل ادغام میکنند.

طرحهای MCC بسته به الزامات منطقهای از استانداردهای IEC 61439 یا UL 845 پیروی میکنند. انتخاب بین طرحهای سطل ثابت و کشویی بر دسترسی به تعمیر و نگهداری و هزینههای جایگزینی تأثیر میگذارد. طرحهای کشویی امکان تعویض گرم واحدهای کنترل موتور را بدون قطع برق مدارهای مجاور فراهم میکنند، اما 30-40٪ حق بیمه قیمت نسبت به تاسیسات ثابت دارند.

معیارهای کاربرد MCC

MCCها در کاربردهایی که نیاز به کنترل متمرکز 10 موتور یا بیشتر دارند، به ویژه زمانی که موتورها به جای توالیهای ماشین هماهنگ، به طور مستقل کار میکنند، عالی هستند. تاسیسات معمولی شامل تصفیه خانههای آب با چندین موتور پمپ، سیستمهای HVAC که به ساختمانهای تجاری بزرگ خدمات میدهند، سیستمهای جابجایی مواد با درایوهای نوار نقاله توزیع شده و تأسیسات تولیدی با ماشینهای فرآیند متعدد است.

تصمیم برای تعیین یک MCC در مقابل تابلوهای کنترل موتور جداگانه به چندین عامل بستگی دارد. MCCها راندمان فضای برتری را ارائه میدهند - یک بخش 90 اینچی میتواند 6-12 استارتر موتور را در مقایسه با تابلوهای جداگانه دیواری معادل در خود جای دهد. نصب متمرکز توزیع برق را ساده میکند و نیروی کار نصب را در مقایسه با تابلوهای توزیع شده 40-60٪ کاهش میدهد. با این حال، MCCها به اتاقهای برق اختصاصی با فاصلههای مناسب طبق NEC 110.26 نیاز دارند، که آنها را برای تأسیساتی با طرحبندی تجهیزات توزیع شده کمتر مناسب میکند.

مشخصات انتخاب MCC

| مشخصات | محدوده معمول | معیارهای انتخاب |

|---|---|---|

| رتبهبندی گذرگاه | 600A – 6000A | اندازه بر اساس مجموع FLA موتورها به اضافه حاشیه رشد 25٪ |

| ولتاژ امتیاز | ولتاژ | 208V – 690V AC |

| مطابقت با ولتاژ توزیع تأسیسات | رتبهبندی اتصال کوتاه | باید از جریان اتصال کوتاه موجود در نقطه نصب بیشتر باشد. |

| 35kA – 100kA | اندازه سطل | NEMA Size 1-5 |

| تعیین شده توسط بزرگترین استارتر موتور مورد نیاز | نوع محفظه | NEMA 1, 3R, 12 |

| ولتاژ کنترل | بر اساس شرایط محیطی | ولتاژ کنترل |

120V AC, 24V DC. استناد

استانداردسازی در سراسر تأسیسات برای کارایی تعمیر و نگهداری

هنگام تعیین MCCها، مهندسان باید رتبهبندی جریان اتصال کوتاه (SCCR) را با استفاده از روشهای سری یا کاملاً رتبهبندی شده محاسبه کنند. SCCR نشان دهنده حداکثر جریان خطایی است که MCC میتواند با خیال راحت بدون خرابی فاجعه بار قطع کند. دست کم گرفتن SCCR خطرات ایمنی جانی ایجاد میکند و الزامات NEC Article 409 را نقض میکند.

مراکز کنترل قدرت (PCC): هابهای توزیع جریان بالا

مراکز کنترل قدرت به عنوان رابط اصلی توزیع برق بین منبع تغذیه و سیستمهای الکتریکی تأسیسات عمل میکنند. در حالی که MCCها بر کنترل موتور تمرکز دارند، PCCها بر توزیع برق، اندازهگیری و حفاظت از مدار اصلی تأکید دارند. یک PCC معمولی برق را از یک ترانسفورماتور برق یا منبع تولید در محل دریافت میکند و آن را به چندین تابلوی پاییندستی - MCCها، تابلوهای توزیع و بارهای بزرگ منفرد - توزیع میکند.

ویژگیهای طراحی PCC. استناد

PCCها معمولاً دارای رتبهبندی گذرگاه از 800A تا 6300A با قطع کنندههای مدار اصلی یا سوئیچهای قطع کننده فیوزدار هستند که حفاظت از جریان اضافه را فراهم میکنند. معماری داخلی شامل بخشهای اندازهگیری با ترانسفورماتورهای جریان و ترانسفورماتورهای پتانسیل برای نظارت بر قدرت، بخشهای توزیع اصلی با قطع کنندههای با ظرفیت بالا و بخشهای فیدر است که برق را به تابلوهای پاییندستی توزیع میکنند.

PCCهای مدرن به طور فزایندهای تجهیزات نظارت بر کیفیت توان، فیلتر هارمونیک و اصلاح ضریب توان را در خود جای میدهند. این سیستمهای یکپارچه به جای نیاز به تجهیزات اصلاح توزیع شده در سراسر تأسیسات، به مسائل کیفیت توان در منبع رسیدگی میکنند. PCCهای پیشرفته ممکن است شامل عملکرد سوئیچ انتقال خودکار (ATS) برای تأسیساتی با تولید پشتیبان باشند و به طور یکپارچه بارها را بین منابع تغذیه و ژنراتور منتقل کنند.

| ویژگی | PCC در مقابل MCC: تمایز عملکردی | مرکز کنترل موتور (MCC) |

|---|---|---|

| عملکرد اصلی | تمایز اصلی بین PCCها و MCCها در هدف عملکردی و اجزای داخلی آنها نهفته است. PCCها برق فله را توزیع میکنند و حفاظت از مدار اصلی را فراهم میکنند، اما معمولاً شامل دستگاههای کنترل موتور جداگانه نمیشوند. MCCها برق را از PCCها دریافت میکنند و راهاندازی و حفاظت اختصاصی موتور را برای چندین موتور فراهم میکنند. یک تأسیسات ممکن است یک یا دو PCC داشته باشد که پنج تا ده MCC را در سراسر کارخانه تغذیه میکند. | کنترل و حفاظت موتور |

| رتبهبندی گذرگاه | 100A – 2500A | 600A – 6000A |

| مرکز کنترل قدرت (PCC) | توزیع و اندازهگیری برق | اجزای اصلی |

| قطع کنندههای اصلی، فیدرها، اندازهگیری | استارترهای موتور، کنتاکتورها، اضافه بارها | بخشهای معمولی |

| 2-6 بخش عمودی | 4-20 بخش عمودی | بارهای پاییندستی |

| پیچیدگی کنترل | حداقل (فقط سوئیچینگ) | متوسط تا زیاد (منطق استارت/استاپ) |

تابلوهای کنترل PLC: مغز سیستمهای اتوماتیک

تابلوهای کنترل کننده منطقی قابل برنامه ریزی (PLC) کامپیوترهای صنعتی را در خود جای می دهند که منطق اتوماسیون را اجرا می کنند، ورودی های حسگر را پردازش می کنند و به دستگاه های خروجی فرمان می دهند. برخلاف MCC ها که سوئیچینگ برق را برای موتورها فراهم می کنند، تابلوهای PLC بر منطق کنترل، پردازش داده ها و ارتباط با دستگاه های میدانی و سیستم های نظارتی تمرکز دارند.

معماری تابلوی PLC

یک تابلوی PLC معمولی شامل ماژول پردازنده PLC، ماژول های ورودی/خروجی (I/O) برای اتصال به دستگاه های میدانی، منابع تغذیه که توان کنترل 24 ولت DC را تامین می کنند، ماژول های ارتباطی برای شبکه سازی و یک رابط انسان و ماشین (HMI) برای تعامل اپراتور است. این تابلو همچنین شامل حفاظت مدار برای سیستم PLC است، معمولاً کلیدهای مینیاتوری مدار دارای رتبه 2-10 آمپر، و دستگاههای محافظت در برابر نوسانات برق برای محافظت در برابر اضافه ولتاژهای گذرا.

تابلوهای PLC مدرن به طور فزاینده ای معماری های ورودی/خروجی توزیع شده را با استفاده از پروتکل های اترنت صنعتی - EtherNet/IP، PROFINET یا Modbus TCP ادغام می کنند. این رویکرد با قرار دادن ماژول های ورودی/خروجی در نزدیکی دستگاه های میدانی به جای متمرکز کردن تمام ورودی/خروجی ها در تابلوی کنترل اصلی، پیچیدگی سیم کشی تابلو را کاهش می دهد. سپس تابلوی PLC در درجه اول به عنوان پردازنده و هاب ارتباطی عمل می کند تا یک نقطه پایانی سیم کشی.

یکپارچه سازی تابلوی PLC در مقابل MCC

تابلوهای PLC و MCC ها عملکردهای مکمل را در اتوماسیون صنعتی انجام می دهند. تابلوی PLC حاوی هوش است - اجرای برنامه های منطقی نردبانی که تعیین می کنند چه زمانی موتورها باید بر اساس شرایط فرآیند شروع یا متوقف شوند. MCC قابلیت سوئیچینگ برق را فراهم می کند - کنتاکتورها و استارترهای موتور که در واقع به موتورها انرژی می دهند. این دو سیستم از طریق سیم کشی کنترل به هم متصل می شوند، به طوری که PLC دستورات شروع/توقف را به استارترهای موتور MCC ارائه می دهد و بازخورد وضعیت (در حال اجرا، قطع شده، شرایط خطا) را دریافت می کند.

بسیاری از تاسیسات مدرن، عملکرد PLC را مستقیماً در ساختارهای MCC ادغام می کنند و “MCC های هوشمند” ایجاد می کنند که توزیع برق و منطق کنترل را در یک مجموعه واحد ترکیب می کنند. این ادغام هزینه های نصب را کاهش می دهد و زمان پاسخگویی را با حذف سیم کشی کنترل بین تابلوهای جداگانه بهبود می بخشد. با این حال، پیچیدگی را نیز افزایش می دهد و ممکن است عیب یابی را در هنگام بروز همزمان مشکلات الکتریکی و کنترلی پیچیده کند.

استانداردهای طراحی تابلوی PLC

تابلوهای PLC باید با استانداردهای UL 508A (آمریکای شمالی) یا IEC 61439-1 (بین المللی) برای تابلوهای کنترل صنعتی مطابقت داشته باشند. این استانداردها الزامات مربوط به اندازه سیم، حفاظت در برابر جریان اضافه، اتصال به زمین و درجه بندی های محیطی را مشخص می کنند. علاوه بر این، تابلوهای PLC اغلب باید استانداردهای ایمنی عملکردی - IEC 61508 یا ISO 13849 - را هنگام کنترل فرآیندهای حیاتی ایمنی رعایت کنند.

درجه بندی محیطی به طور قابل توجهی بر طراحی تابلوی PLC تأثیر می گذارد. محفظه های استاندارد NEMA 1 یا IP20 برای اتاق های برق با کنترل آب و هوا کافی هستند. محیط های سخت به محفظه های دارای درجه NEMA 4X یا IP66 با ورودی های کابل مهر و موم شده، کنترل آب و هوای داخلی و مواد مقاوم در برابر خوردگی نیاز دارند. اجزای PLC به طور معمول در دمای محیط 0-55 درجه سانتیگراد کار می کنند و نیاز به خنک کننده فعال در محیط های گرم یا محفظه های گرم شده در آب و هوای سرد دارند.

تابلوهای درایو فرکانس متغیر (VFD): کنترل موتور با راندمان انرژی

تابلوهای درایو فرکانس متغیر، الکترونیک قدرت را در خود جای می دهند که سرعت موتور AC را با تغییر فرکانس و ولتاژ تغذیه شده به موتور کنترل می کند. VFD ها کنترل دقیق سرعت، راه اندازی نرم برای کاهش تنش مکانیکی و صرفه جویی قابل توجهی در انرژی در کاربردهای گشتاور متغیر مانند پمپ ها و فن ها را امکان پذیر می کنند.

اجزا و ملاحظات تابلوی VFD

یک تابلوی VFD شامل خود VFD (بخش های یکسو کننده، باس DC و اینورتر)، حفاظت مدار ورودی (قطع کننده مدار یا فیوزها)، کنتاکتورهای خروجی برای جداسازی موتور و فیلتر EMI/RFI برای کاهش تداخل الکترومغناطیسی. VFD ها گرمای قابل توجهی تولید می کنند - معمولاً 3-5٪ از توان نامی به صورت گرما در داخل درایو تلف می شود - که نیاز به مدیریت حرارتی دقیق از طریق تهویه، هیت سینک یا خنک کننده فعال دارد.

تاسیسات VFD باید به اعوجاج هارمونیکی که به سیستم الکتریکی وارد می شود رسیدگی کنند. VFD های شش پالس (رایج ترین نوع) جریان های هارمونیکی 5 و 7 قابل توجهی تولید می کنند که می تواند باعث گرم شدن بیش از حد ترانسفورماتور، اضافه بار هادی خنثی و تداخل با تجهیزات الکترونیکی حساس شود. راه حل ها شامل راکتورهای خط، سیم پیچ های چوک باس DC یا فیلترهای هارمونیکی فعال است. تاسیساتی که دارای چندین VFD هستند باید تجزیه و تحلیل هارمونیکی را انجام دهند تا اطمینان حاصل شود که اعوجاج هارمونیکی کل مطابق با توصیه های IEEE 519 زیر 5٪ باقی می ماند.

مزایای کاربرد تابلوی VFD

VFD ها مزایای قانع کننده ای را در کاربردهای مناسب ارائه می دهند. پمپ ها و فن های گریز از مرکز رابطه مکعبی بین سرعت و مصرف برق را نشان می دهند - کاهش سرعت به میزان 20٪ مصرف برق را تقریباً 50٪ کاهش می دهد. این ویژگی صرفه جویی چشمگیری در انرژی را در کاربردهای جریان متغیر امکان پذیر می کند. علاوه بر این، VFD ها تنش راه اندازی مکانیکی را از بین می برند و عمر موتور و تجهیزات رانده شده را در مقایسه با راه اندازی مستقیم 30-50٪ افزایش می دهند.

با این حال، VFD ها به طور جهانی سودمند نیستند. کاربردهای با سرعت ثابت هیچ صرفه جویی در انرژی از کنترل VFD به دست نمی آورند. خود VFD حتی در سرعت کامل 2-3٪ از توان نامی را مصرف می کند و در مقایسه با اتصال مستقیم موتور، تلفات انرژی خالصی ایجاد می کند. VFD ها همچنین جریان های بلبرینگ موتور را وارد می کنند که می توانند باعث خرابی زودرس بلبرینگ شوند، مگر اینکه از طریق بلبرینگ های عایق، اتصال به زمین شفت یا راکتورهای خروجی فیلتر شده کاهش یابد. استناد

| نوع برنامه | مزیت VFD | پتانسیل صرفه جویی در انرژی |

|---|---|---|

| گشتاور متغیر (پمپ ها، فن ها) | بالا | معمولاً 20-50٪ |

| گشتاور ثابت (نوار نقاله ها، اکسترودرها) | متوسط | معمولاً 5-15٪ |

| سرعت ثابت (فرآیندهای با سرعت ثابت) | کم | 0-5٪ (ممکن است منفی باشد) |

| بارهای با اینرسی بالا (چرخ لنگرها، سنگ شکن ها) | متوسط | معمولاً 10-25٪ |

تابلوهای توزیع: توزیع برق در سطح مدار

تابلوهای توزیع - که به آنها تابلوبندی یا مراکز بار نیز گفته می شود - آخرین سطح توزیع برق را فراهم می کنند و برق فله را به مدارهای شاخه ای جداگانه تقسیم می کنند که چراغ ها، پریزها و تجهیزات کوچک را تغذیه می کنند. در حالی که MCC ها و PCC ها توزیع برق با توان بالا را انجام می دهند، تابلوهای توزیع بر حفاظت در سطح مدار و توزیع برای بارهای کم توان تر تمرکز دارند.

ساختار تابلوی توزیع

یک تابلوی توزیع معمولی شامل یک قطع کننده مدار اصلی (یا لوله های اصلی برای کاربردهای تغذیه از طریق)، یک شینه که برق را به موقعیت های شاخه توزیع می کند و قطع کننده های مدار شاخه ای که از مدارهای جداگانه محافظت می کنند. رتبه بندی تابلو از 100 آمپر تا 600 آمپر متغیر است و پیکربندی های سه فاز 120/208 ولت یا 277/480 ولت در کاربردهای تجاری و صنعتی رایج تر است.

تابلوهای توزیع مدرن به طور فزاینده ای دستگاههای محافظت در برابر نوسانات برق برای محافظت در برابر اضافه ولتاژهای گذرا ناشی از صاعقه یا رویدادهای سوئیچینگ. SPD های نوع 2 نصب شده در تابلوهای توزیع، حفاظت ثانویه را برای بارهای الکترونیکی حساس فراهم می کنند و مکمل SPD های نوع 1 نصب شده در تجهیزات ورودی سرویس.

کاربردهای تابلوی توزیع در مقابل MCC

تابلوهای توزیع و MCC ها پروفایل های بار متفاوتی را ارائه می دهند. MCC ها در کنترل موتور برتری دارند - راه اندازی، توقف و محافظت از موتورها در برابر اضافه بار و شرایط خطا. تابلوهای توزیع بر روشنایی، پریزها، موتورهای کوچک (زیر 2 اسب بخار) و تجهیزات الکترونیکی تمرکز دارند. یک مرکز معمولاً تابلوهای توزیع بسیار بیشتری نسبت به MCC ها دارد و تابلوهای توزیع در سراسر ساختمان در نزدیکی بارهایی که به آنها سرویس می دهند قرار دارند.

انتخاب بین تابلوی توزیع و MCC برای بارهای موتور به اندازه موتور و الزامات کنترل بستگی دارد. موتورهای زیر 2 اسب بخار معمولاً با استارترهای موتور دستی به مدارهای شاخه ای تابلوی توزیع متصل می شوند. موتورهای 2-10 اسب بخار ممکن است بسته به پیچیدگی کنترل از هر دو روش استفاده کنند. موتورهای بالای 10 اسب بخار تقریباً همیشه نصب MCC را به دلیل الزامات جریان بالاتر و نیاز به کنترل هماهنگ با سایر تجهیزات توجیه می کنند. استناد

تابلوهای کنترل سفارشی: راه حل های خاص برنامه

تابلوهای کنترل سفارشی به الزامات منحصر به فردی می پردازند که پیکربندی های استاندارد MCC، PLC یا تابلوی توزیع نمی توانند به طور موثر در خود جای دهند. این مجموعه های مهندسی شده، توزیع برق، کنترل موتور، منطق PLC، رابط های اپراتور و تجهیزات تخصصی را در محفظه های ساخته شده برای هدف ادغام می کنند که برای ماشین ها یا فرآیندهای خاص بهینه شده اند.

محرک های طراحی تابلوی سفارشی

چندین عامل مشخصات تابلوی سفارشی را هدایت می کنند. سازندگان ماشین اغلب به تابلوهای کنترل یکپارچه نیاز دارند که کنترل موتور، منطق PLC، مدارهای ایمنی و رابط اپراتور را در یک محفظه فشرده که مستقیماً روی دستگاه نصب شده است، ترکیب می کنند. صنایع فرآیندی ممکن است به تابلوهای ضد انفجار مطابق با استانداردهای NFPA 496 یا IEC 60079 برای مکان های خطرناک نیاز داشته باشند. برنامه های مقاوم سازی ممکن است به تابلوهای سفارشی نیاز داشته باشند که با رابط ها و ردپاهای تجهیزات موجود مطابقت داشته باشند.

تابلوهای سفارشی حداکثر انعطاف پذیری را ارائه می دهند، اما برای اطمینان از انطباق با استانداردهای UL 508A یا IEC 61439 به مهندسی دقیق نیاز دارند. طراح تابلو باید SCCR را محاسبه کند، آمپراژ هادی را تأیید کند، حفاظت در برابر جریان اضافه را هماهنگ کند و طراحی را از طریق شماتیک های الکتریکی جامع مستند کند. بسیاری از حوزه های قضایی به گواهی شخص ثالث (UL، ETL، CSA) برای تابلوهای کنترل سفارشی نیاز دارند که در مقایسه با محصولات استاندارد MCC یا تابلوی توزیع، هزینه و زمان تحویل را افزایش می دهد.

اقتصاد تابلوی سفارشی در مقابل MCC استاندارد

نقطه شکست اقتصادی بین تابلوهای سفارشی و MCC های استاندارد در حدود 6-8 مدار کنترل موتور رخ می دهد. زیر این آستانه، تابلوهای سفارشی اغلب به دلیل کاهش ردپا و حذف موقعیت های سطل MCC استفاده نشده، مقرون به صرفه تر هستند. بالاتر از این آستانه، مدولار بودن MCC و اجزای استاندارد معمولاً ارزش بهتری ارائه می دهند.

با این حال، اقتصاد به تنهایی نباید تصمیم را هدایت کند. تابلوهای سفارشی زمانی برتری دارند که یکپارچگی محکم بین اجزای کنترل و قدرت حیاتی باشد، زمانی که محدودیت های فضا ابعاد استاندارد MCC را ممنوع می کند، یا زمانی که الزامات محیطی تخصصی (شستشو، اتمسفرهای خورنده، دماهای شدید) نیاز به طرح های محفظه سفارشی دارند.

تابلوهای کنترل هوشمند: یکپارچه سازی صنعت 4.0

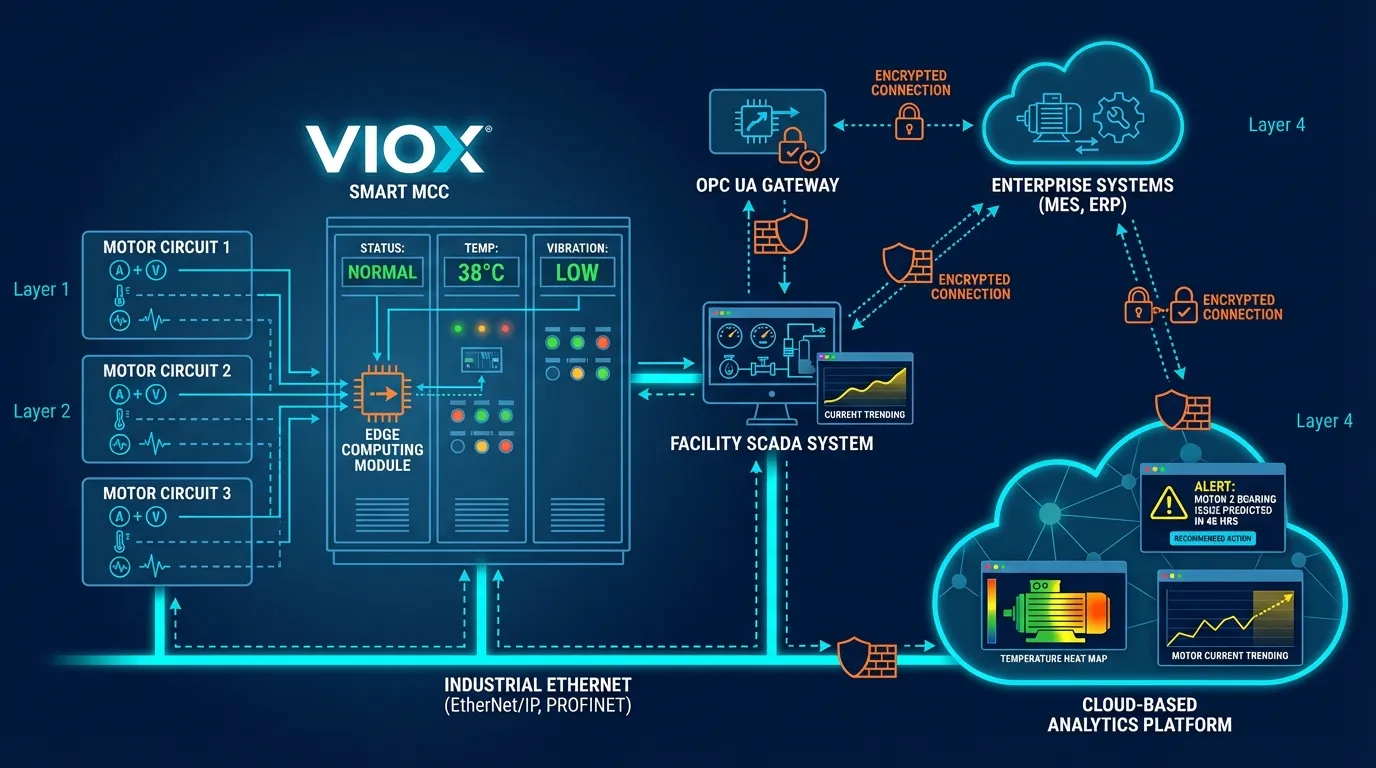

تابلوهای کنترل هوشمند نشان دهنده تکامل سیستم های کنترل سنتی به سمت اتصال صنعت 4.0 و نگهداری پیش بینی کننده هستند. این تابلوهای پیشرفته حسگرهای IoT، محاسبات لبه و اتصال ابری را ادغام می کنند تا نظارت بر عملکرد در زمان واقعی، تجزیه و تحلیل خرابی پیش بینی کننده و تشخیص از راه دور را ارائه دهند.

قابلیت های تابلوی هوشمند

MCC ها و تابلوهای کنترل هوشمند مدرن، نظارت بر جریان و ولتاژ را در مدارهای موتور جداگانه، نظارت حرارتی بر اجزای حیاتی و تجزیه و تحلیل ارتعاشات برای تجهیزات دوار را در خود جای می دهند. این داده ها به پلتفرم های تحلیلی تغذیه می شوند که ناهنجاری هایی را نشان می دهند که نشان دهنده خرابی های قریب الوقوع هستند - سایش بلبرینگ، تخریب عایق یا ناهمترازی مکانیکی - و نگهداری مبتنی بر شرایط را به جای برنامه های نگهداری پیشگیرانه مبتنی بر زمان امکان پذیر می کنند.

پروتکل های ارتباطی ستون فقرات عملکرد تابلوی هوشمند را تشکیل می دهند. استانداردهای اترنت صنعتی (EtherNet/IP، PROFINET، Modbus TCP) ارتباطات با سرعت بالا و قطعی بین اجزای تابلو و سیستم های نظارتی را فراهم می کنند. OPC UA (معماری یکپارچه ارتباطات پلتفرم باز) تبادل داده ایمن و استاندارد شده بین سیستم های کنترل و سیستم های IT سازمانی را امکان پذیر می کند و شکاف بین فناوری عملیاتی سنتی (OT) و فناوری اطلاعات (IT) را پر می کند.

ملاحظات پیاده سازی تابلوی هوشمند

پیاده سازی تابلوهای کنترل هوشمند نیاز به برنامه ریزی دقیق امنیت سایبری دارد. تابلوهای متصل بردارهای حمله بالقوه ای را برای بازیگران مخربی ایجاد می کنند که به دنبال مختل کردن عملیات یا سرقت مالکیت معنوی هستند. استراتژی های دفاع در عمق - تقسیم بندی شبکه، احراز هویت، رمزگذاری و تشخیص نفوذ - برای محافظت از سیستم های کنترل صنعتی در برابر تهدیدات سایبری ضروری هستند.

حجم داده تولید شده توسط تابلوهای هوشمند می تواند سیستم های کنترل سنتی را تحت تاثیر قرار دهد. یک MCC هوشمند واحد که 50 موتور را نظارت می کند ممکن است 100000 نقطه داده در دقیقه تولید کند. محاسبات لبه - پردازش داده ها به صورت محلی در داخل تابلو به جای انتقال همه چیز به سرورهای مرکزی - الزامات پهنای باند شبکه را کاهش می دهد و پاسخ در زمان واقعی به شرایط بحرانی را امکان پذیر می کند.

چارچوب انتخاب تابلوی کنترل

انتخاب نوع تابلوی کنترل مناسب نیاز به ارزیابی سیستماتیک الزامات الکتریکی، شرایط محیطی، پیچیدگی کنترل و نیازهای توسعه آینده دارد. چارچوب زیر این فرآیند تصمیم گیری را هدایت می کند.

تحلیل مشخصات الکتریکی

با مستندسازی تمام بارهای الکتریکی که تابلو باید تامین کند شروع کنید: توان و ولتاژ موتور، بارهای روشنایی و پریز، الزامات توان کنترلی و هرگونه تجهیزات تخصصی. مجموع بار متصل، فاکتورهای تقاضا مطابق با ماده 220 NEC و آمپراژ مورد نیاز باس با حاشیه رشد 25% را محاسبه کنید. جریان اتصال کوتاه موجود در نقطه نصب را برای تعیین رتبهبندی مناسب SCCR تعیین کنید. استناد

ارزیابی زیستمحیطی

محیط نصب را در برابر الزامات رتبهبندی NEMA یا IP ارزیابی کنید. اتاقهای برق داخلی با تهویه مطبوع معمولاً فقط به محفظههای NEMA 1 (IP20) نیاز دارند. تاسیسات بیرونی حداقل به NEMA 3R (IP24) برای محافظت در برابر آب و هوا نیاز دارند. مناطق شستشو، محیطهای خورنده یا محیطهای گرد و غباری ممکن است به محفظههای فولادی ضد زنگ NEMA 4X (IP66) با ورودیهای کابل مهر و موم شده و کنترل آب و هوای داخلی نیاز داشته باشند. استناد

ارزیابی پیچیدگی کنترل

الزامات کنترل را در طیفی از سوئیچینگ دستی ساده تا توالیهای خودکار پیچیده ارزیابی کنید. کنترل دستی موتور با ایستگاههای استارت/استاپ محلی، پانلهای کنترل موتور جداگانه یا نصب MCC اولیه را پیشنهاد میکند. توالیهای چند موتوره هماهنگ شده با درهم قفل شدن و بازخورد فرآیند، الزامات پانل کنترل PLC را نشان میدهد. برنامههای کاربردی حیاتی ایمنی که به سیستمهای کنترل افزونه و عملکردهای ایمنی تایید شده نیاز دارند، به پانلهای PLC ایمنی تخصصی مطابق با رتبهبندی IEC 61508 SIL نیاز دارند.

ماتریس انتخاب نوع پانل

| پروفایل بار | پیچیدگی کنترل | نوع پنل پیشنهادی | ملاحظات کلیدی |

|---|---|---|---|

| 10+ موتور، عملکرد مستقل | دستی تا متوسط | مرکز کنترل موتور (MCC) | مکان متمرکز، اتاق برق اختصاصی مورد نیاز است |

| توزیع جریان بالا (>800A) | مینیمال | PCC در مقابل MCC: تمایز عملکردی | محل ورودی سرویس، هماهنگی با شرکت برق |

| اتوماسیون فرآیند، ورودی/خروجی چندگانه | بالا | پانل کنترل PLC | معماری شبکه، الزامات HMI |

| موتورهای با سرعت متغیر | متوسط | پانل VFD | کاهش هارمونیک، مدیریت حرارتی |

| روشنایی، پریزها، موتورهای کوچک | کم | پنل توزیع | مکانهای توزیع شده، حفاظت در برابر موج |

| ادغام خاص ماشین | متغیر | پانل کنترل سفارشی | محدودیتهای فضا، الزامات تخصصی |

| نگهداری پیشبینیکننده، نظارت از راه دور | بالا | پانل کنترل هوشمند | امنیت سایبری، زیرساخت داده |

استانداردها و الزامات انطباق

طراحی و نصب تابلوی کنترل باید با استانداردهای همپوشانی متعددی بسته به حوزه قضایی، کاربرد و الزامات کاربر نهایی مطابقت داشته باشد. درک این استانداردها برای تعیین سیستمهای سازگار ضروری است.

استانداردهای آمریکای شمالی

UL 508A—استاندارد برای تابلوهای کنترل صنعتی—ساخت تابلوی کنترل را در ایالات متحده و کانادا اداره میکند. این استاندارد الزامات مربوط به اندازه سیم، حفاظت در برابر جریان اضافه، اتصال به زمین، رتبهبندی جریان اتصال کوتاه و یکپارچگی محفظه را مشخص میکند. پانلهایی که دارای لیست UL 508A هستند توسط Underwriters Laboratories ارزیابی شدهاند و این الزامات را برآورده میکنند.

ماده 409 NEC—تابلوهای کنترل صنعتی—الزامات نصب از جمله فاصلههای کاری، وسایل قطع کننده و الزامات علامتگذاری را تعیین میکند. ماده 430 مدارهای کنترل موتور را پوشش میدهد، در حالی که ماده 440 به تجهیزات تهویه مطبوع و تبرید میپردازد. انطباق با NEC توسط مقامات محلی دارای صلاحیت (AHJ) از طریق فرآیندهای مجوز و بازرسی اعمال میشود.

استانداردهای بینالمللی

IEC 61439-1 و -2 الزامات مربوط به تابلوهای برق و تابلوهای کنترل ولتاژ پایین را در بازارهای بینالمللی تعیین میکنند. این استانداردها مجموعههای تست شده نوع (به طور کامل توسط سازنده اصلی آزمایش شده) و مجموعههای تست شده جزئی (با استفاده از اجزای آزمایش شده در پیکربندیهای جدید) را تعریف میکنند. استانداردهای سری IEC 60947 اجزای جداگانه - قطع کنندههای مدار، کنتاکتورها و استارت موتور - مورد استفاده در تابلوهای کنترل را پوشش میدهند.

IEC 60204-1—ایمنی ماشین آلات: تجهیزات الکتریکی ماشین آلات—به طور خاص برای تابلوهای کنترلی که با ماشین آلات یکپارچه شدهاند اعمال میشود. این استاندارد به مدارهای توقف اضطراری، طراحی مدار کنترل و الزامات رابط اپراتور برای اطمینان از ایمنی ماشین میپردازد.

هماهنگ سازی و انتقال

تلاشهای اخیر استانداردهای آمریکای شمالی و بینالمللی را هماهنگ کرده است. UL 60947-4-1 جایگزین استاندارد قدیمیتر UL 508 برای استارت موتور و کنتاکتورها میشود و با IEC 60947-4-1 همسو میشود. این هماهنگسازی توسعه محصول جهانی را ساده میکند و الزامات آزمایش را برای تولیدکنندگانی که به هر دو بازار خدمات میدهند، کاهش میدهد. با این حال، تفاوتهایی در شیوههای نصب باقی میماند، به طوری که استانداردهای NEC و IEC رویکردهای متفاوتی را برای اندازه سیم، هماهنگی حفاظت در برابر جریان اضافه و رتبهبندی محفظه اتخاذ میکنند.

سوالات متداول

What is the main difference between an MCC and a PLC control panel?

An MCC (Motor Control Center) provides power switching and protection for multiple motors through contactors and motor starters, while a PLC control panel houses the programmable logic controller that executes automation logic and commands the MCC when to start or stop motors. MCCs handle power distribution; PLCs handle control logic. Many modern installations integrate both functions into smart MCCs combining power and control in a single assembly.

How do I determine the correct SCCR rating for my control panel?

The Short Circuit Current Rating (SCCR) must equal or exceed the available fault current at the panel installation point. Calculate available fault current using utility transformer impedance data and conductor impedance from the transformer to the panel. SCCR can be determined through series-rated combinations (using tested combinations of upstream and downstream protective devices) or fully-rated methods (where each device can interrupt the full fault current). A qualified electrical engineer should perform these calculations as errors create life-safety hazards. استناد

When should I choose a VFD panel instead of a standard MCC motor starter?

Choose VFD panels for applications requiring variable speed control or where motors operate at reduced speeds for extended periods. Variable-torque loads (pumps, fans) offer the greatest energy savings—typically 20-50% in variable-flow applications. Constant-speed applications gain no energy benefit from VFDs and may experience net energy loss due to VFD conversion losses. Also consider VFDs for soft-starting high-inertia loads to reduce mechanical stress and extend equipment life.

What environmental rating (NEMA/IP) does my control panel need?

Indoor, climate-controlled electrical rooms typically require NEMA 1 (IP20) panels. Outdoor installations need minimum NEMA 3R (IP24) for weather protection. Wash-down areas require NEMA 4X (IP66) with sealed cable entries. Hazardous locations need explosion-proof (Class I Division 1) or purged/pressurized enclosures per NFPA 496. Corrosive environments may require stainless steel construction regardless of NEMA rating. Consult with facility operations to understand cleaning procedures, ambient conditions, and any chemical exposures.

آیا میتوان قطعات IEC و NEMA را در یک تابلوی کنترل با هم ترکیب کرد؟

Yes, but with careful attention to ratings and coordination. IEC and NEMA components use different rating methodologies—IEC utilization categories (AC-3, AC-4) versus NEMA sizes (1, 2, 3). Ensure all components meet the required electrical ratings for your application. For UL 508A listed panels, all components must be UL recognized or listed. The panel designer must verify proper coordination between protective devices regardless of rating standard. Many manufacturers now offer products rated to both IEC and NEMA standards, simplifying specification.

How much space should I allocate for a Motor Control Center?

MCC physical dimensions vary by manufacturer but typically measure 20-30 inches deep, 90 inches tall, and 20-24 inches wide per vertical section. A typical installation might require 4-8 sections (80-192 inches of width). Add required NEC working clearances: 36 inches minimum in front of the MCC, 30 inches width centered on the equipment, and 78 inches height. For MCCs over 600V, clearances increase based on voltage and available fault current per NEC Table 110.26(A)(1).

تفاوت بین PCC و تابلوی توزیع چیست؟

Power Control Centers (PCCs) handle high-current distribution (800A-6300A) at the facility level, receiving power from utility transformers and distributing to multiple downstream panels. Distribution panels provide circuit-level distribution (100A-600A) for lighting, receptacles, and small equipment. PCCs typically include extensive metering and main circuit protection; distribution panels focus on branch circuit protection. Think of PCCs as primary distribution and distribution panels as secondary distribution in the electrical hierarchy.

Do I need a custom control panel or will a standard MCC work?

Standard MCCs work well for facilities with multiple motors requiring independent control, where centralized installation in an electrical room is feasible. Choose custom panels when: (1) space constraints prohibit standard MCC dimensions, (2) tight integration between power and control components is critical, (3) specialized environmental requirements exceed standard NEMA ratings, or (4) the application requires fewer than 6-8 motor control circuits where custom panels prove more economical than partially-filled MCCs.

What maintenance do control panels require?

نگهداری سالانه باید شامل موارد زیر باشد: بازرسی بصری برای اتصالات شل و علائم گرم شدن بیش از حد،, تصویربرداری حرارتی برای تشخیص نقاط داغ نشان دهنده اتصالات با مقاومت بالا، تأیید عملکرد مناسب تهویه و سیستم خنک کننده، آزمایش مدارهای توقف اضطراری و قفل های ایمنی، و تمیز کردن گرد و غبار و آوار. بازرسی های فصلی برای سیستم های حیاتی کافی است. تمام فعالیت های نگهداری و داده های روند را مستند کنید تا نگهداری پیش بینی کننده فعال شود. اجزایی را که علائم تخریب را نشان می دهند قبل از وقوع خرابی تعویض کنید.

How do smart control panels improve operations?

Smart panels provide real-time monitoring of current, voltage, power, and equipment health parameters. This data enables predictive maintenance—detecting bearing wear, insulation degradation, or mechanical issues before catastrophic failure occurs. Remote diagnostics reduce troubleshooting time by 40-60% compared to traditional panels. Energy monitoring identifies inefficient equipment and validates energy savings initiatives. However, smart panels require robust cybersecurity measures and data infrastructure to realize these benefits without creating operational vulnerabilities.