Warum fühlt sich Ihre Verteilung nach sechs Monaten Betrieb wie ein Backofen an?

Sie haben die Schutzschalter korrekt dimensioniert. Sie haben die Lastberechnungen gemäß NEC buchstabengetreu befolgt. Ihre Installation hat die Inspektion ohne eine einzige Korrektur bestanden. Doch sechs Monate später meldet Ihr Wartungsteam, dass das Panel 15 °C heißer als angegeben läuft, Sie während der Spitzenlast unerwünschte Auslösungen protokollieren und die Kunststoffkomponenten im Inneren frühe Anzeichen von thermischer Belastung aufweisen.

Das übersehen die meisten Ingenieure: Sie hatten kein Problem mit dem Schutzschalter. Sie hatten ein Problem mit der Montageplatte.

Die thermische Falle, über die niemand spricht

Traditionelle Schalttafeln sind im Wesentlichen Metallkästen mit einigen Montageschienen. Ingenieure sind besessen davon, den perfekten Schutzschalter auszuwählen – passende Auslösekennlinien, Berechnung der selektiven Koordination, Überprüfung der Kurzschlussfestigkeit. Aber sie behandeln die Montagestruktur als nachträglichen Einfall und gehen davon aus, dass jede Metallplatte ihren Zweck erfüllt.

Diese Denkweise führt zu einem stillen Killer in elektrischen Systemen: unzureichendes Wärmemanagement auf der Ebene der Komponentenmontage.

Wenn mehrere Schutzschalter gleichzeitig arbeiten, erzeugen sie Wärme. In einer herkömmlichen Schalttafel kann diese Wärme nirgendwohin entweichen, außer sich um die Geräte selbst herum anzusammeln. Die Leistungsschalter sind möglicherweise einzeln für eine Umgebungstemperatur von 40 °C ausgelegt, aber wenn sie in ein schlecht konstruiertes Gehäuse ohne konstruierte Luftströmung gepackt werden, kann die lokale Umgebungstemperatur auf 60 °C oder höher steigen. Jetzt arbeitet Ihr 100-A-Schutzschalter effektiv als 85-A-Schutzschalter – und Ihre sorgfältig berechneten Lastreserven sind einfach verschwunden.

⚡ Wichtige Erkenntnis: Der Unterschied zwischen einer Verteilung, die 10 Jahre hält, und einer, die 30 Jahre hält, liegt normalerweise nicht in der Qualität der Schutzschalter – sondern in der Qualität dessen, worauf die Schutzschalter montiert sind.

Was ist eine Montageplatte in der elektrischen Energieversorgung?

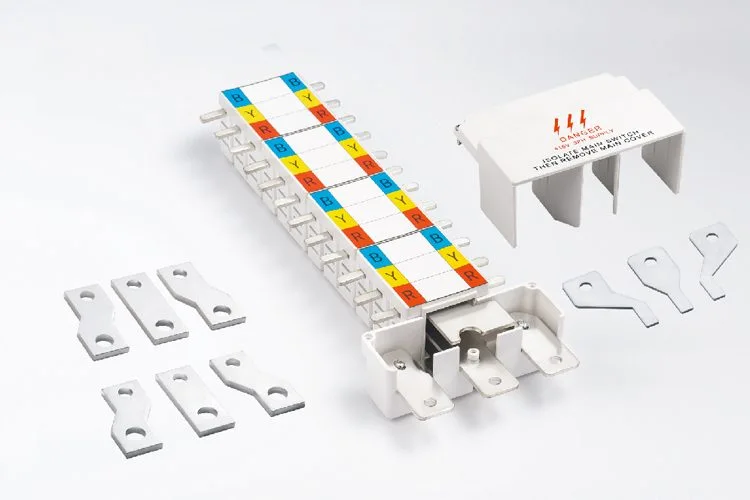

Ein Montageplatte in der elektrischen Energieversorgung ist eine vorgefertigte Montagestruktur, die als integriertes Rückgrat für Schutzschalter und Schutzgeräte in Verteilungen dient. Im Gegensatz zu einfachen Montageplatten kombiniert eine echte Montageplatte drei kritische Funktionen in einem standardisierten System:

- Mechanische Unterstützung mit präzisen, standardisierten Montagepunkten

- Elektrische Konnektivität durch integrierte Sammelschienensysteme

- Wärmemanagement über konstruierte Luftkanäle und Wärmeableitungspfade

Stellen Sie es sich so vor: Wenn Ihre Verteilung eine Stadt ist, ist die Montageplatte die Infrastruktur – die Straßen, die Versorgungsleitungen und das Zonensystem, die alle eingebaut sind. Ihre Schutzschalter sind nur die Gebäude, die an diese Infrastruktur angeschlossen werden.

Moderne modulare Montageplattensysteme (typischerweise bis zu 250 A für kommerzielle Anwendungen) gehen noch einen Schritt weiter, indem sie es Ihnen ermöglichen, Ihr Verteilungssystem wie LEGO-Blöcke zu bauen – jede Komponente ist vorgefertigt, um mit den anderen zu funktionieren, wodurch Kompatibilitätsunsicherheiten beseitigt und die Installationszeit drastisch reduziert wird.

⚡ Profi-Tipp: Wenn Sie eine “Verteilung” spezifizieren, Ihre Zeichnungen aber nur Schutzschaltermodelle zeigen, ohne das Montageplattensystem zu erwähnen, spezifizieren Sie nicht wirklich das System – Sie listen nur Komponenten auf und hoffen, dass der Installateur herausfindet, wie sie zusammenarbeiten.

Verständnis modularer PAN-Montageplatten-Verteilungssysteme bis zu 250 A

Hier hat die elektrische Verteilungstechnologie einen Quantensprung gemacht, den viele Ingenieure noch nicht erkannt haben.

Ein modulares PAN-Montageplatten-Verteilungssystem bis zu 250 A ist nicht nur eine Schalttafel mit standardisierter Montage – es ist eine komplette Energieverteilungsarchitektur, die von Grund auf für Folgendes entwickelt wurde:

- Installationsgeschwindigkeit: Einrastbare Komponenten, die in Sekunden statt Minuten verbunden werden

- Thermische Leistung: Konstruierte Wärmeableitung, die eine 15-20 % höhere Schaltungsdichte als herkömmliche Designs ermöglicht

- Zukünftige Flexibilität: Hinzufügen von Stromkreisen ohne Neuverkabelung oder Neukonstruktion

- Schutzkoordination: Vorgefertigte Sammelschienenwerte, die die Berechnungen zur selektiven Koordination vereinfachen

Ich habe kürzlich mit einer Produktionsstätte zusammengearbeitet, die drei herkömmliche Verteilungen durch zwei modulare Montageplattensysteme ersetzt hat. Sie sparten nicht nur wertvolle Stellfläche, sondern ihr Installationsunternehmen erledigte die Arbeit in 40 % weniger Zeit als ursprünglich veranschlagt. Noch wichtiger ist, dass die Wärmebildgebung sechs Monate nach der Installation Betriebstemperaturen zeigte, die 12 °C kühler waren als bei ihren alten Schalttafeln unter identischen Lasten.

Die 3-Schritte-Methode zur Auswahl des richtigen Montageplattensystems

Lassen Sie mich den systematischen Ansatz vorstellen, den ich bei der Spezifizierung von Montageplatten für Verteilungen verwende. Diese Methode hat meine Kunden vor kostspieligen Überdimensionierungen und gefährlichen Unterdimensionierungen bewahrt.

Schritt 1: Passen Sie Ihre Last an die Systemarchitektur an (nicht nur an die Strombelastbarkeit)

Die meisten Ingenieure beginnen mit der Gesamtstromstärke und wählen eine Schalttafel, die über dieser Zahl liegt. Falscher Ansatz.

Beginnen Sie stattdessen mit der Erstellung Ihres Lastprofils:

- Wie viele Abzweigstromkreise benötigen Sie tatsächlich? (Dies bestimmt die Anzahl der benötigten Montagepositionen)

- Was ist Ihre größte Einzellast? (Dies bestimmt Ihre Hauptzuleitungsplattenauswahl)

- Wie ist Ihre Schaltungsmischung? (Beleuchtungsstarke vs. motorstarke Lasten haben unterschiedliche thermische Profile)

Bei einem modularen Montageplattensystem kaufen Sie nicht nur die Strombelastbarkeit – Sie kaufen Positionen, Konnektivität und thermische Kapazität als Gesamtpaket.

Beispiel: Eine berechnete Last von 200 A passt möglicherweise perfekt in ein modulares 250-A-System mit 24 Positionen, wenn Sie hauptsächlich Beleuchtung und kleine Motoren haben. Aber dieselbe 200-A-Last mit sechs großen Frequenzumrichtern erfordert möglicherweise ein 250-A-System mit erhöhter thermischer Leistung oder Zwangslüftung, obwohl die Strombelastbarkeitsberechnung sagt, dass Sie 50 A Spielraum haben.

⚡ Wichtige Erkenntnis: Die Gesamtstrombelastbarkeit ist nur ein Drittel der Geschichte. Die Anzahl der Stromkreise und die thermische Lastdichte sind für einen zuverlässigen Betrieb genauso wichtig.

Schritt 2: Konstruieren Sie für die thermische Realität, nicht nur für die elektrische Theorie

Hier trennt die Qualität der Montageplatte professionelle Installationen von problematischen.

Folgendes müssen Sie überprüfen:

- Überprüfung der Umgebungstemperatur: Verwenden Sie nicht einfach “40 °C”, weil das in den Spezifikationen steht. Gehen Sie den tatsächlichen Installationsort ab. Maschinenräume, Dächer und Bereiche in der Nähe von Prozessanlagen sind oft heißer. Moderne Montageplatten mit konstruierter Luftströmung können höhere Umgebungstemperaturen bewältigen – aber nur, wenn Sie sie spezifizieren.

- Bewertung der Belüftung: Montageplatten funktionieren, indem sie Konvektionsströme erzeugen. Wenn Ihr Gehäuse keine Luft von unten nach oben ein- und auslassen kann, haben Sie Ihre Verteilung gerade in einen versiegelten Ofen verwandelt. Ich habe Installationen gesehen, bei denen die Schalttafel perfekt war, aber der Installateur jede Lüftungsöffnung versiegelt hat, “um Staub fernzuhalten”, was zu einer thermischen Katastrophe führte.

- Planung der Schaltungsdichte: Hier glänzen Montageplatten. Der konstruierte Abstand und die integrierten Wärmeableitungspfade bedeuten, dass Sie sicher mehr Stromkreise packen können, als die konventionelle Weisheit vermuten lässt – aber nur, wenn Sie dies richtig berücksichtigen.

Moderne modulare Plattensysteme verfügen typischerweise über:

- Vertikaler Sammelschienenabstand, der natürliche Luftkanäle erzeugt

- Optimierte Leiterquerschnitte, die die I²R-Erwärmung reduzieren

- Thermische Barrieren zwischen Hochstrom- und empfindlichen Geräten

⚡ Profi-Tipp: Fordern Sie thermische Bildgebungsstudien vom Hersteller der Montageplatte für Konfigurationen an, die Ihren ähnlich sind. Eine 5-minütige Überprüfung der thermischen Daten ist Stunden der Neuberechnung wert – und sie könnte zeigen, dass Sie Ihr System sicher um 15-20 % vergrößern können, ohne thermische Probleme zu verursachen.

Schritt 3: Installieren Sie wie ein System, nicht wie eine Sammlung von Teilen

Der häufigste Ausfallpunkt in Verteilern ist nicht der Ausfall von Komponenten, sondern der Ausfall von Verbindungen. Und Verbindungsfehler sind fast immer auf Installationspraktiken zurückzuführen.

Die drei unverzichtbaren Punkte für die Installation von Sammelschienenverteilern:

- Einhaltung der Drehmomentvorgaben: Jedes Sammelschienenverteilersystem hat Drehmomentvorgaben für Busbar-Verbindungen. Dies sind keine Vorschläge, sondern der Unterschied zwischen einer Verbindung, die 20 Jahre hält, und einer, die in 18 Monaten ausfällt. Verwenden Sie einen kalibrierten Drehmomentschlüssel. Markieren Sie abgeschlossene Verbindungen mit Drehmomentfarbe. Dokumentieren Sie Ihre Arbeit.

- Überprüfung der Busbar-Ausrichtung: Sammelschienenverteiler sind mit präzisen Toleranzen konstruiert. Wenn Ihre Busbars nicht innerhalb der Spezifikation ausgerichtet sind (normalerweise ±2 mm), erzeugen Sie Spannungspunkte, die schließlich ausfallen werden. Dies ist besonders wichtig bei modularen Systemen, bei denen die Verteiler vertikal gestapelt werden.

- Berücksichtigung der Wärmeausdehnung: Metall dehnt sich aus, wenn es sich erwärmt. Hochwertige Sammelschienenverteiler sind mit Langlöchern und flexiblen Busbar-Verbindern ausgestattet, um dies zu berücksichtigen. Wenn Ihre Installation die Wärmeausdehnung verhindert (zu fest angezogene Befestigungsschrauben, eingeklemmte Busbars), bauen Sie zukünftige Ausfälle ein.

Ein Industriekunde rief mich an, nachdem er wiederholt Ausfälle von Busbar-Verbindungen erlebt hatte. Das Problem war nicht der Sammelschienenverteiler, sondern die Installation. Der Auftragnehmer hatte anstelle eines Drehmomentschlüssels einen Schlagschrauber verwendet, wodurch Verbindungen entstanden, die entweder zu locker (Lichtbogenbildung) oder zu fest (Spannungsrisse) waren. Wir haben alles ordnungsgemäß neu angeschlossen, und sie hatten seit drei Jahren kein einziges Verbindungsproblem mehr.

⚡ Wichtige Erkenntnis: Der Sammelschienenverteiler bietet Ihnen die Plattform für Zuverlässigkeit – aber die Installationsqualität bestimmt, ob Sie diese Zuverlässigkeit tatsächlich erhalten. Es gibt keine Abkürzungen bei Drehmomentvorgaben und Ausrichtung.

Schaltschrank vs. Verteiler: Das Verständnis des entscheidenden Unterschieds

Diese Verwirrung kostet Ingenieure bei jedem Projekt Zeit und Geld. Lassen Sie uns dies ein für alle Mal klären.

Ein elektrische panel ist im Wesentlichen ein Schutzgehäuse – ein Metallkasten mit einigen grundlegenden Befestigungsmöglichkeiten für elektrische Komponenten. Er kann eine DIN-Schiene, Montageplatten oder sogar einfache Busbars haben, aber diese werden oft ad-hoc während der Installation montiert.

Ein Verteiler mit Sammelschienenverteiler ist ein komplettes Energieverteilungssystem, bei dem die Montagestruktur, die elektrische Verbindung und das Wärmemanagement vorgefertigt sind, um als integrierte Einheit zu funktionieren.

Stellen Sie es sich so vor: Ein Schaltschrank ist ein Werkzeugkasten. Ein Verteiler mit Sammelschienenverteiler ist ein Arbeitsplatz – er hat die Werkzeuge, aber auch die Organisation, den Arbeitsablauf und die Ergonomie sind integriert.

| Feature | Einfacher Schaltschrank | Verteiler mit Sammelschienenverteiler |

|---|---|---|

| Interne Struktur | Kundenspezifisch montiert während der Installation | Standardisiertes, vorgefertigtes Sammelschienensystem |

| Busbar-System | Oft einfach oder vor Ort installiert | Integriertes, geprüftes Busbar-System mit definierter Strombelastbarkeit |

| Thermisches Management | Passiv (verlässt sich auf die Gehäusebelüftung) | Aktives Design mit Luftkanälen und Wärmepfaden |

| Schaltungsdichte | Begrenzt durch Wärmestau | 15-20 % höher aufgrund von Wärmetechnik |

| Installationszeit | Variiert je nach Geschick des Installateurs | Reduziert um 30-40 % aufgrund der Standardisierung |

| Künftige Expansion | Erfordert oft erhebliche Nacharbeit | Modulare Erweiterung mit minimalen Unterbrechungen |

| Schutzkoordination | Manuell berechnet für jedes Projekt | Oft unterstützt durch vorgefertigte Schemata des Herstellers |

In der Praxis habe ich festgestellt, dass Anlagen, die ordnungsgemäße Verteiler mit hochwertigen Sammelschienenverteilern verwenden, im Vergleich zu Anlagen, die einfache Schaltschränke verwenden, etwa 30 % weniger elektrische Probleme während ihrer Betriebslebensdauer haben. Die Standardisierung reduziert menschliche Fehler bei der Installation, und das ausgeklügelte Wärmemanagement verhindert die langsame Verschlechterung, die Jahre später Probleme verursacht.

So berechnen Sie die Last des Verteilers mit Sammelschienenverteilern

Hier verpassen die meisten Lastberechnungen eine Chance.

Traditionelle Lastberechnungsmethoden wurden entwickelt, als Verteiler einfache Kästen waren. Sie gehen von konservativen thermischen Bedingungen aus, weil sie es müssen – es gibt keine technischen Daten, die etwas anderes unterstützen. Moderne Sammelschienenverteilersysteme wurden jedoch thermisch getestet und charakterisiert. Das bedeutet Sie können in beide Richtungen genauer sein: Sicherstellung einer ausreichenden Kapazität, wo Sie sie benötigen, und keine Überdimensionierung, wo Sie sie nicht benötigen.

Die 4-Faktoren-Lastberechnungsmethode für moderne Systeme

Faktor 1: Bewertung der angeschlossenen Last

- Listen Sie jeden Stromkreis mit seiner maximalen Leistungsaufnahme auf

- Verwenden Sie die tatsächlichen Typenschilder der Geräte, nicht generische Werte

- Verwenden Sie für Motorlasten 125 % des größten Motors plus 100 % aller anderen

Faktor 2: Anwendung des Bedarfsfaktors

- Beleuchtung: typischerweise 100 % für die ersten 3000 VA, Reduzierung für größere Installationen

- Allgemeine Steckdosen: 50-70 % je nach Nutzungsmuster (Büro vs. Industrie)

- Feste Geräte: 100 %, es sei denn, die Nutzungsüberwachung beweist etwas anderes

Faktor 3: Integration des Diversitätsfaktors

- Nicht alle Stromkreise erreichen gleichzeitig das Maximum

- Bürogebäude: typischerweise 0,6-0,7 Diversität

- Industrieanlagen: 0,7-0,8 Diversität

- Kritische Infrastruktur: 0,9-1,0 Diversität (minimale Diversitätsgutschrift)

Faktor 4: Thermische Effizienzgutschrift des Sammelschienenverteilers

Das übersehen die meisten Ingenieure. Hochwertige Sammelschienenverteilersysteme mit dokumentierter thermischer Leistung können 10-20 % höhere effektive Kapazität im Vergleich zu herkömmlichen Schaltschränken mit der gleichen Nennleistung ermöglichen.

Warum? Drei Gründe:

- Bessere Wärmeableitung = niedrigere Betriebstemperaturen = Geräte arbeiten näher an ihrer Nennleistung

- Ausgeklügelte Abstände = reduzierte thermische Wechselwirkung zwischen benachbarten Geräten

- Optimierte Leiterbahnen = geringere I²R-Verluste = weniger Wärmeerzeugung von vornherein

⚡ Wichtiger Profi-Tipp: Nehmen Sie nicht einfach 20% in Ihre Berechnungen auf und betrachten Sie es als erledigt. Fordern Sie thermische Leistungsdaten vom Hersteller der Montageplatte an. Verlangen Sie Testberichte, die den tatsächlichen Temperaturanstieg unter Last zeigen. Verwenden Sie diese Werte, um Ihre Kapazitätsberechnungen zu validieren. So vermeiden professionelle Ingenieure sowohl Unterdimensionierung als auch teure Überdimensionierung.

Wie funktioniert eine Verteilungstafel mit Montageplatte eigentlich?

Das Verständnis des Leistungsflusses durch eine moderne Verteilungstafel hilft zu erklären, warum die Qualität der Montageplatte für die langfristige Zuverlässigkeit so wichtig ist.

Stellen Sie sich den Leistungsfluss wie ein Flusssystem vor:

- Der Haupteinspeiser (Die Quelle)

- Die Leistung gelangt über die Haupteinspeiser-Montageplatte ein

- Der Hauptschalter oder Trennschalter bietet Trennmöglichkeiten

- Dies ist Ihr “Damm” - der alles stromabwärts steuert

- Die vertikalen Sammelschienen (Die Hauptkanäle)

- Vordimensionierte Kupfer- oder Aluminiumschienen verteilen die Leistung im gesamten Feld

- Dies sind Ihre “Flüsse” - die den Hauptstrom zu den Verteilungspunkten transportieren

- Die Dimensionierung der Sammelschienen bestimmt die maximale Systemkapazität

- Die Montageplatten (Das Verteilungsnetzwerk)

- Jede Montageplatte greift auf die vertikalen Sammelschienen zu

- Auf den Platten montierte Schutzschalter fungieren als “Steuertore” für einzelne Stromkreise

- Hier ist der entscheidende Punkt: Das thermische Design der Platte bestimmt, wie viel Wärme jeder Stromkreis sicher ableiten kann

- Schutzkoordination (Das Sicherheitssystem)

- Die Geräte sind so angeordnet, dass vorgelagerte Geräte den nachgelagerten Schutz unterstützen

- Dies ist selektive Koordination - die sicherstellt, dass Fehler auf der niedrigstmöglichen Ebene isoliert werden

- Moderne Systeme umfassen oft elektronische Auslöseeinheiten für eine präzise Koordination

- Überwachung und Intelligenz (Das Nervensystem)

- Zunehmend umfassen Verteilungstafeln die Überwachung der Stromqualität

- Die Integration mit Gebäudeleitsystemen bietet Echtzeit-Einblicke

- Dies verwandelt passive Verteilung in aktives Energiemanagement

In einer Anlage, in der ich gearbeitet habe, haben wir von herkömmlichen Feldern auf Montageplattensysteme mit integrierter Überwachung umgestellt. Das Wartungsteam erhielt Temperaturwarnungen, bevor die Komponenten thermische Belastungsgrenzen erreichten. Ihre Ausfallzeiten aufgrund elektrischer Probleme sanken um 60% im Vergleich zu ihrem vorherigen reaktiven Wartungsansatz.

⚡ Wichtige Erkenntnis: Moderne Montageplatten sind nicht nur Montageplatten - sie sind die thermische und elektrische Managementschicht zwischen Ihrer Stromquelle und Ihren Lasten. Sparen Sie an dieser Schicht, und alles andere leidet.

Das Fazit: Warum Montageplatten Ihre beste Investition in die Zuverlässigkeit der Verteilung sind

Nachdem ich mit Hunderten von Elektroinstallationen gearbeitet habe, habe ich das Muster klar erkannt: Die Qualität Ihrer Montageplatte sagt die Qualität Ihrer elektrischen Verteilung für die nächsten 20-30 Jahre voraus.

Das bieten hochwertige Montageplattensysteme:

- ✓ 40% schnellere Installation durch standardisiertes, modulares Design

- ✓ 15-20% höhere Stromkreisdichte mit ordnungsgemäßem Wärmemanagement

- ✓ 30% weniger elektrische Probleme über die gesamte Lebensdauer

- ✓ Vereinfachte zukünftige Erweiterung ohne Systemneugestaltung

- ✓ Bessere Schutzkoordination durch vorgefertigte Lösungen

- ✓ Niedrigere Gesamtbetriebskosten wenn Sie Installationszeit, Zuverlässigkeit und Flexibilität berücksichtigen

Der anfängliche Kostenunterschied zwischen einem einfachen Feld und einem hochwertigen Montageplattensystem beträgt typischerweise 15-25%. Wenn Sie jedoch die Einsparungen bei der Installationszeit, die reduzierten Ausfallzeiten, die einfachere Wartung und die längere Lebensdauer berücksichtigen, amortisiert sich das Montageplattensystem innerhalb der ersten 2-3 Betriebsjahre.

Ihr nächster Schritt: Fragen Sie Ihren Lieferanten bei der Überprüfung Ihrer nächsten Verteilungstafel-Spezifikation diese drei Fragen:

- “Wie ist die dokumentierte thermische Leistung Ihrer Montageplatte unter meinem Lastprofil?”

- “Zeigen Sie mir die Anzugsdrehmomentspezifikationen und Ausrichtungstoleranzen.”

- “Wie sieht Ihre Erfolgsbilanz für Installationen mit einer Lebensdauer von mehr als 20 Jahren aus - kann ich mit einem Referenzkunden sprechen?”

Wenn sie diese Fragen nicht selbstbewusst beantworten können, kaufen Sie kein System - Sie kaufen Teile in einer Kiste.