Warum Heizmethoden für den Motorschutz wichtig sind

Die Auswahl des richtigen thermischen Überlastrelais erfordert das Verständnis zweier kritischer Faktoren: die Technologie des Heizelements und der Rücksetzmechanismus. Die Heizmethode bestimmt die Reaktionsgenauigkeit und die thermischen Speichereigenschaften, während die Rücksetzart die Wartungsanforderungen und die Betriebssicherheit beeinflusst. Für Dreiphasenmotoranwendungen bieten Bimetallrelais mit manuellem Reset den zuverlässigsten Schutz für Standard-Industrielasten, während eutektische Legierungstypen sich in hochpräzisen Anwendungen auszeichnen, die konsistente Auslösepunkte erfordern. Dieser Leitfaden untersucht beide Faktoren, um Ihnen zu helfen, die Relaischarakteristiken an Ihre Motorschutzanforderungen anzupassen.

Wichtigste Erkenntnisse

- Bimetallrelais nutzen die unterschiedliche Wärmeausdehnung für eine allmähliche, vorhersehbare Auslösung – ideal für 90% von Industriemotoranwendungen

- Eutektische Legierungsrelais bieten präzise, wiederholbare Auslösepunkte durch Phasenwechseltechnologie, erfordern aber nur manuellen Reset

- Manuelles Zurücksetzen erzwingt die Untersuchung durch den Bediener vor dem Neustart und verhindert wiederholte Schäden durch ungelöste Fehler

- Automatischer Reset ermöglicht Fernbedienung, birgt aber das Risiko von Geräteschäden, wenn die Überlastursache weiterhin besteht

- Auswahl der Auslöseklasse (10/20/30) muss mit der thermischen Kapazität und den Anlaufeigenschaften des Motors übereinstimmen

- Umgebungstemperaturkompensation ist unerlässlich für Außeninstallationen und Umgebungen mit variabler Temperatur

Verständnis der Heiztechnologien von thermischen Überlastrelais

Bimetallische thermische Überlastrelais

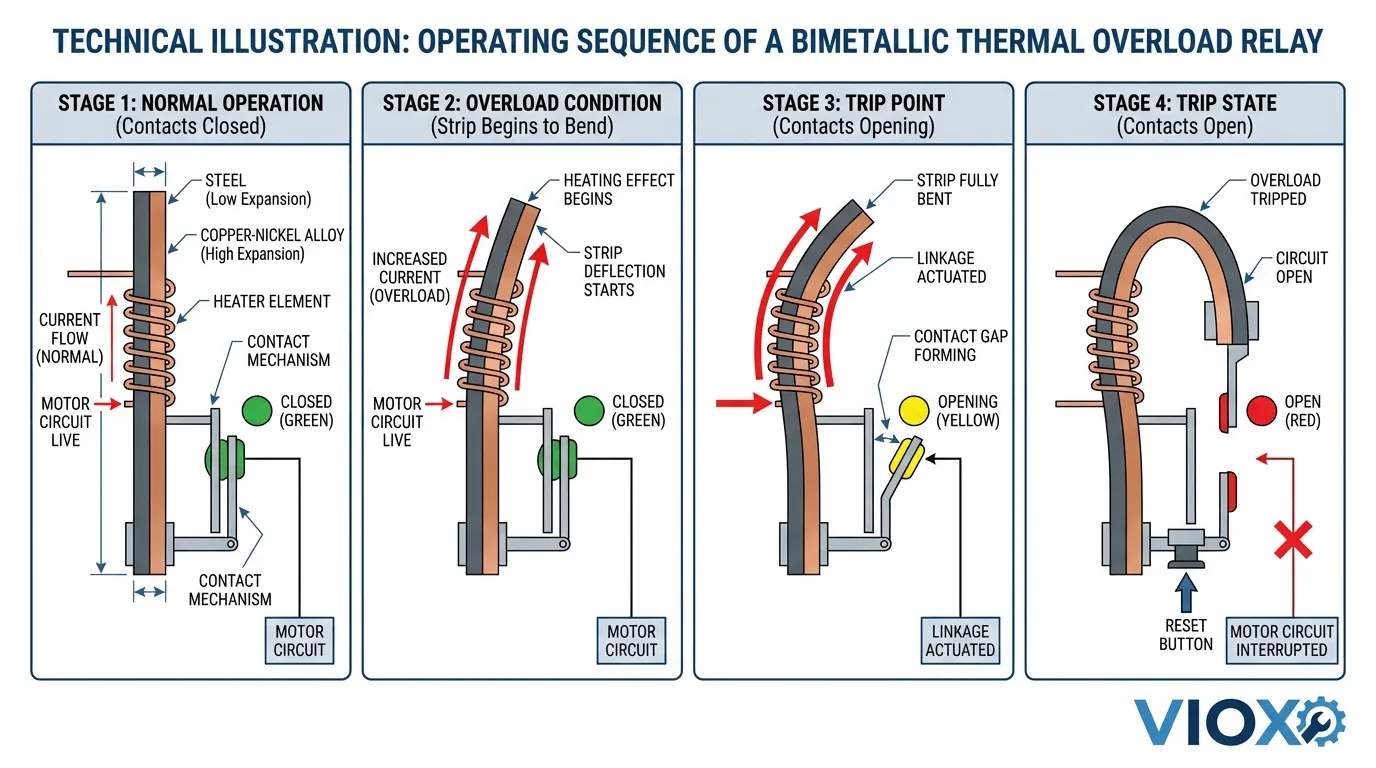

Bimetall-thermische Überlastrelais stellen die am weitesten verbreitete Motorschutztechnologie in industriellen Anwendungen dar. Diese Geräte verwenden zwei unterschiedliche Metalle – typischerweise Stahl gepaart mit einer Kupfer-Nickel- oder Nickel-Chrom-Legierung – die miteinander verbunden sind, um einen Verbundstreifen zu bilden. Jedes Metall weist einen unterschiedlichen Wärmeausdehnungskoeffizienten auf, wodurch sich der Streifen vorhersehbar biegt, wenn er durch den Motorstrom erwärmt wird, der durch ein benachbartes Heizelement fließt.

Funktionsprinzip: Strom, der durch den Motorkreis fließt, fließt auch durch eine kalibrierte Heizspule, die in der Nähe des Bimetallstreifens positioniert ist. Mit zunehmender Motorlast steigt die Heiztemperatur proportional an, was zu einer unterschiedlichen Ausdehnung zwischen den beiden Metallschichten führt. Der Streifen biegt sich in Richtung des Metalls mit dem niedrigeren Ausdehnungskoeffizienten und betätigt schließlich einen mechanischen Auslösemechanismus, der die Kontakte des Steuerkreises öffnet.

Vorteil des thermischen Speichers: Bimetallrelais besitzen einen inhärenten thermischen Speicher – sie speichern die angesammelte Wärme von früheren Überlastungsereignissen. Diese Eigenschaft bietet einen besseren Schutz für Motoren, die wiederholte Start-Stopp-Zyklen oder intermittierende Überlastungen erfahren, da sich das Relais die thermische Belastung “merkt” und bei nachfolgenden Ereignissen schneller auslöst. Die Kühlperiode, die erforderlich ist, bevor der Streifen in seine ursprüngliche Form zurückkehrt, verhindert einen sofortigen Neustart, sodass der Motor Wärme sicher ableiten kann.

Wichtige Anwendungen:

- Universeller Dreiphasenmotorschutz (1-800 PS Bereich)

- Anwendungen mit häufigen Starts und variablen Lasten

- Umgebungen, die eine Umgebungstemperaturkompensation erfordern

- Nachrüstinstallationen, bei denen eine automatische Rücksetzfunktion gewünscht wird

Vorteile:

- Kostengünstig für die meisten Anwendungen

- Verfügbar in manuellen und automatischen Rücksetzkonfigurationen

- Allmähliche Auslösecharakteristik reduziert Fehlauslösungen während des Motoranlaufs

- Bewährte Zuverlässigkeit mit jahrzehntelanger Felddaten

Beschränkungen:

- Die Genauigkeit des Auslösepunkts wird durch Schwankungen der Umgebungstemperatur beeinflusst (±10-15% typisch)

- Mechanischer Verschleiß im Laufe der Zeit kann die Kalibrierung beeinträchtigen

- Langsamere Reaktion im Vergleich zu elektronischen Relais bei schweren Überlastungen

Thermische Überlastrelais mit eutektischer Legierung

Überlastrelais mit eutektischer Legierung verwenden einen grundlegend anderen Schutzmechanismus, der auf der Thermodynamik des Phasenwechsels basiert. Diese Geräte enthalten eine präzise formulierte Zinn-Blei-Lotlegierung, die in einer Röhrenbaugruppe versiegelt ist. Die Legierungszusammensetzung ist so konstruiert, dass sie bei einer bestimmten Temperatur schmilzt, die der thermischen Schadensschwelle des Motors entspricht.

Funktionsprinzip: Der Motorstrom fließt durch eine Heizwicklung, die um die eutektische Legierungsröhre gewickelt ist. Unter normalen Betriebsbedingungen hält die feste Legierung mechanisch ein federbelastetes Ratschenrad zurück. Wenn anhaltender Überstrom dazu führt, dass die Heizung den Schmelzpunkt der Legierung erreicht (typischerweise 183 °C für Standard-Zinn-Blei-Eutektikum), erfährt das Material eine schnelle Verflüssigung. Dieser Phasenwechsel setzt den Ratschenmechanismus frei, der sich unter Federspannung dreht, um die Kontakte des Steuerkreises zu öffnen.

Präzise Auslösecharakteristiken: Der scharfe Schmelzpunkt der eutektischen Legierung bietet eine außergewöhnliche Auslösewiederholbarkeit (±2-3% Variation) im Vergleich zu Bimetallkonstruktionen. Diese Präzision macht eutektische Relais zur bevorzugten Wahl für Anwendungen, bei denen konsistente Schutzschwellenwerte kritisch sind, wie z. B. hermetische Kompressormotoren oder Präzisionsmaschinenantriebe.

Rücksetzanforderung: Eutektische Relais erfordern einen manuellen Reset – ein automatischer Reset ist physikalisch unmöglich, da die Legierung abkühlen und wieder erstarren muss, bevor der Ratschenmechanismus manuell wieder eingerastet werden kann. Dieser erzwungene Eingriff stellt sicher, dass die Bediener die Ursache der Überlastung untersuchen, bevor sie die Geräte neu starten.

Wichtige Anwendungen:

- NEMA-geprüfte Motorstarter (Größe 1-6)

- Schutz von hermetischen Kältekompressoren

- Kritische Prozessmotoren, die präzise Auslösepunkte erfordern

- Anwendungen, bei denen eine manuelle Rücksetzüberprüfung obligatorisch ist

Vorteile:

- Überlegene Auslösepunktgenauigkeit und Wiederholbarkeit

- Unbeeinflusst von mechanischen Vibrationen

- Ausgezeichnete Langzeitstabilität der Kalibrierung

- Inhärent manueller Reset bietet Sicherheitsüberprüfung

Beschränkungen:

- Nur manueller Reset – keine Fernneustartfunktion

- Höhere Anschaffungskosten im Vergleich zu Bimetalltypen

- Längere Kühlperiode vor dem Reset erforderlich (typischerweise 5-15 Minuten)

- Begrenzte Verfügbarkeit für kleinere Motorleistungen

Vergleichende Analyse: Bimetall- vs. Eutektische Technologie

| Merkmal | Bimetallrelais | Eutektisches Legierungsrelais |

|---|---|---|

| Auslösemechanismus | Unterschiedliche Wärmeausdehnung | Phasenwechselverflüssigung |

| Auslösegenauigkeit | ±10-15% (temperaturabhängig) | ±2-3% (hochgradig wiederholbar) |

| Rücksetzoptionen | Manuell oder automatisch | Nur manuell |

| Thermischer Speicher | Ausgezeichnet (allmähliche Kühlung) | Moderat (binärer fester/flüssiger Zustand) |

| Reaktionsgeschwindigkeit | Allmählich (Klasse 10/20/30 wählbar) | Schnell am Auslösepunkt |

| Umgebungskompensation | Verfügbar in Premium-Modellen | Inhärent aufgrund des festen Schmelzpunkts |

| Typische Kosten | Unter | 20-40 % höher |

| Wartung | Periodische Kalibrierung empfohlen | Minimal – inhärent stabil |

| Beste Anwendungen | Allgemeine Industriemotoren, variable Lasten | Präzisionsanwendungen, hermetische Motoren |

Reset-Modus-Auswahl: Manuell vs. Automatisch

Der Reset-Mechanismus bestimmt, wie ein thermisches Überlastrelais nach einem Auslöseereignis in den Normalbetrieb zurückkehrt. Diese Wahl hat erhebliche Auswirkungen auf die Betriebssicherheit, die Wartungsanforderungen und die Möglichkeiten der Systemautomatisierung.

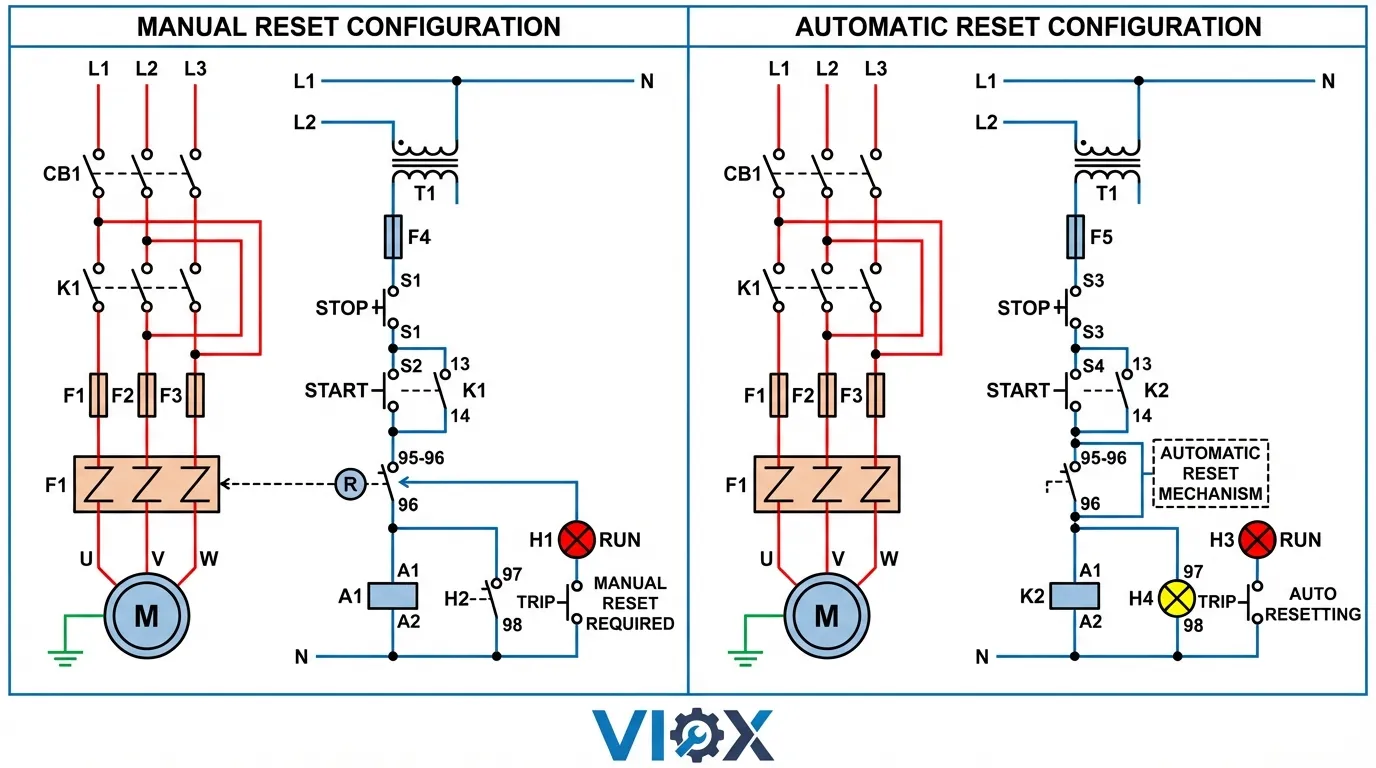

Manuelle Rückstellungskonfiguration

Manuelle Rückstellrelais erfordern einen physischen Eingriff des Bedieners, um den Stromkreis nach einer Auslösung wiederherzustellen. Ein Reset-Knopf oder -Hebel am Relaisgehäuse muss gedrückt oder gedreht werden, um den Kontaktmechanismus mechanisch wieder einzurasten. Diese Konstruktion erzwingt eine obligatorische Untersuchungsphase vor dem Neustart des Geräts.

Sicherheitsvorteile: Die manuelle Rückstellung bietet einen kritischen Sicherheitskontrollpunkt. Wenn ein Motor aufgrund von Überlastung auslöst, stellt der erzwungene manuelle Eingriff sicher, dass:

- Bediener den Motor und die angetriebenen Geräte physisch auf mechanische Fehler untersuchen

- Überlastursachen (festgefressene Lager, übermäßige Last, Phasenunsymmetrie) identifiziert und behoben werden

- Die Abkühlzeit vor Neustartversuchen ausreichend ist

- Die Dokumentation von Auslöseereignissen für die Wartungstrendanalyse erfolgt

Ideale Anwendungen:

- Kritische Sicherheitssysteme, bei denen ein unbeaufsichtigter Neustart Gefahren birgt

- Motoren, die Geräte antreiben, die durch einen unerwarteten Neustart beschädigt werden könnten (Förderbänder, Mischer, Brecher)

- Installationen mit begrenzter Fernüberwachungsfähigkeit

- Anwendungen, die den OSHA-Anforderungen für Lockout/Tagout unterliegen

- Hermetische Kompressoren, die vor dem Neustart eine Kühlungsprüfung erfordern

Beschränkungen:

- Erfordert lokalen Zugriff auf den Relaisstandort

- Erhöht die Ausfallzeiten in abgelegenen oder schwer zugänglichen Installationen

- Nicht geeignet für vollautomatische Prozesse, die einen unbeaufsichtigten Betrieb erfordern

- Benötigt möglicherweise zusätzliches Personal für den 24/7-Betrieb

Automatische Rückstellungskonfiguration

Automatische Rückstellrelais stellen sich selbst wieder her, sobald sich das thermische Element unter die Rückstellschwelle abkühlt. Der Kontaktmechanismus rastet ohne Bedienereingriff wieder ein, sodass der Motorstarter wieder mit Energie versorgt werden kann, wenn die Steuerspannung wiederhergestellt ist.

Betriebliche Vorteile: Die automatische Rückstellung ermöglicht:

- Remote-Systemneustart über SPS- oder SCADA-Steuerung

- Reduzierte Ausfallzeiten bei vorübergehenden Überlastungsereignissen

- Unbemannter Betrieb in abgelegenen Installationen (Pumpstationen, HLK-Systeme)

- Vereinfachte Integration mit Gebäudeautomationssystemen

Kritische Überlegungen:

- Wiederholte Neustartzyklen: Wenn die Überlastursache weiterhin besteht, ermöglicht die automatische Rückstellung wiederholte Motorstarts, die die Wicklungen schnell über die thermischen Schadensgrenzen hinaus überhitzen können

- Unerwartete Gerätebewegung: Ein automatischer Neustart kann Gefahren verursachen, wenn Personal in der Nähe von Maschinen arbeitet und davon ausgeht, dass diese deaktiviert sind

- Maskierte Fehlermodi: Vorübergehende Auslösungen können zurückgesetzt werden, bevor Bediener dies bemerken, wodurch sich entwickelnde mechanische oder elektrische Probleme verborgen bleiben

- Kompressorschadenrisiko: Kühlsysteme können neu starten, bevor sich der Kältemitteldruck ausgleicht, was zu einem Kompressorausfall führen kann

Matrix zur Auswahl des Reset-Modus

| Anwendung Typ | Empfohlener Reset-Modus | Begründung |

|---|---|---|

| 输送系统 | Handbuch | Verhindert den Neustart bei eingeklemmtem Material oder Personal in der Nähe von Geräten |

| Tauchpumpen (remote) | Automatisch | Ermöglicht Remote-Neustart; Überwachung über SCADA auf wiederholte Auslösungen |

| Werkzeugmaschinenantriebe | Handbuch | Stellt die Untersuchung mechanischer Blockierungen oder Werkzeugbruch sicher |

| HLK-Lüftungsgeräte | Automatisch | Vorübergehende Überlastungen sind häufig; Integration in die Gebäudeautomation erforderlich |

| Hermetische Kompressoren | Handbuch | Obligatorische Abkühlzeit; verhindert Kurzzyklusschäden |

| Bewässerungspumpen | Automatisch | Abgelegene Standorte; akzeptable vorübergehende Überlastung während des Anlaufs |

| Mischer-/Rührwerksantriebe | Handbuch | Verhindert den Neustart bei verfestigtem Material oder mechanischem Ausfall |

| Vorgefertigte Dachgeräte | Automatisch | Integrierte Steuerungen; Fernüberwachung über BMS |

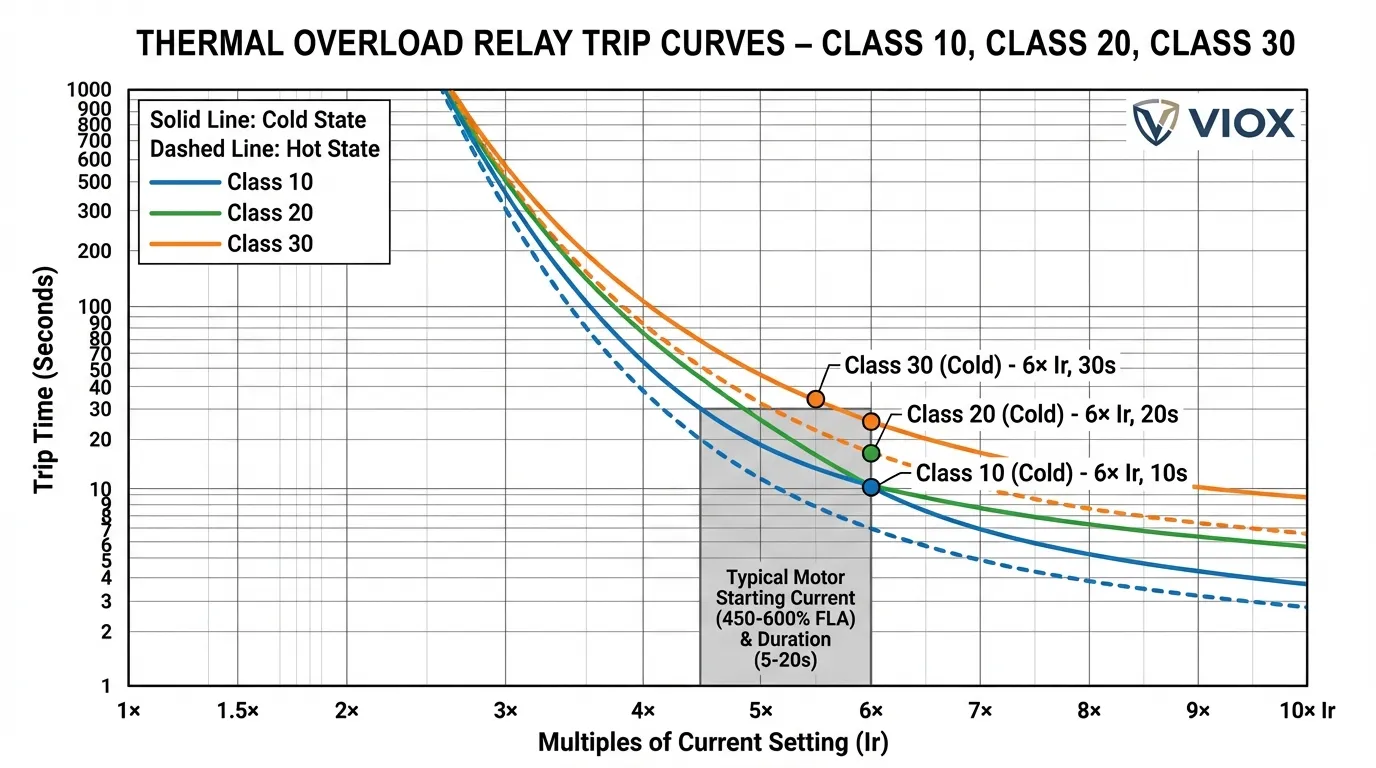

Auslöseklassen-Auswahl für den thermischen Motorschutz

Die Auslöseklasse definiert die maximale Zeit, die ein thermisches Überlastrelais einem anhaltenden Überstrom erlaubt, bevor es den Stromkreis unterbricht. Diese standardisierte Klassifizierung, die durch die Normen IEC 60947-4-1 und UL definiert ist, stellt sicher, dass die Reaktionseigenschaften des Relais mit der thermischen Kapazität und den Anlaufprofilen des Motors übereinstimmen.

Verständnis der Auslöseklassen-Standards

Die Auslöseklasse wird als Zahl (5, 10, 20 oder 30) ausgedrückt, die die maximale Auslösezeit in Sekunden darstellt, wenn das Relais 600 % seiner Stromeinstellung aus dem kalten Zustand führt. Diese standardisierte Testbedingung bietet eine konsistente Grundlage für den Vergleich der Relaisreaktion verschiedener Hersteller.

| Auslöseklasse | Auslösezeit bei 600% Nennstrom | Typische Anwendungen |

|---|---|---|

| Klasse 5 | Maximal 5 Sekunden | Tauchpumpen, hermetische Kompressoren (begrenzte thermische Masse) |

| Klasse 10 | Maximal 10 Sekunden | IEC-Motoren, Schnellstartanwendungen, künstlich gekühlte Motoren |

| Klasse 20 | Maximal 20 Sekunden | NEMA-Motoren der Bauart B, allgemeine industrielle Anwendungen (am häufigsten) |

| Klasse 30 | Maximal 30 Sekunden | Lasten mit hoher Trägheit, Walzwerksmotoren, verlängerte Beschleunigungszeiten |

Auslösekennlinien im kalten und warmen Zustand

Thermische Überlastrelais weisen je nach ihrem anfänglichen thermischen Zustand deutlich unterschiedliche Reaktionseigenschaften auf:

Betrieb im kalten Zustand: Wenn ein Motor nach ausreichender Abkühlzeit (typischerweise 2+ Stunden bei Umgebungstemperatur) startet, beginnt das thermische Element bei Raumtemperatur. Das Relais benötigt maximale Zeit, um Wärme zu akkumulieren und die Auslöseschwelle zu erreichen. Veröffentlichte Auslösekennlinien stellen typischerweise die Leistung im kalten Zustand dar.

Betrieb im warmen Zustand: Motoren, die häufig takten oder kurz nach dem Anhalten neu starten, beginnen mit erhöhten Temperaturen des thermischen Elements. Auslösekennlinien im warmen Zustand zeigen 20-30% schnellere Reaktionszeiten, da das Relais näher an der Auslöseschwelle startet. Diese beschleunigte Reaktion bietet kritischen Schutz für Motoren, die wiederholten Überlastungen ohne ausreichende Abkühlphasen ausgesetzt sind.

Praktische Auswirkungen:

- Häufige Start-Stopp-Anwendungen müssen die Kennlinien im warmen Zustand berücksichtigen, um Fehlauslösungen zu vermeiden

- Motoren mit Einschaltdauern von mehr als 60% arbeiten überwiegend im warmen Zustand

- Temperaturkompensierte Relais passen die Auslösecharakteristik basierend auf der Umgebungstemperatur an, um einen konsistenten Schutz zu gewährleisten

Anwendungsspezifische Auswahl der Auslöseklasse

Auswahlkriterien für Klasse 10:

- Motoren mit begrenzter thermischer Kapazität (Tauchpumpen, direkt gekoppelte Bauformen)

- Schnellstartanwendungen, bei denen die Beschleunigung innerhalb von 3-5 Sekunden abgeschlossen ist

- IEC-Motoren, die für eine schnellere Schutzreaktion ausgelegt sind

- Anwendungen, bei denen Motorschäden bei blockiertem Rotor schnell auftreten

Beispiel: Ein 15-PS-Tauchmotor einer Brunnenpumpe mit Isolierung der Klasse B arbeitet untergetaucht in 10 °C kaltem Wasser. Die externe Kühlung ermöglicht einen aggressiven Schutz der Klasse 10 ohne Fehlauslösungen während normaler Starts und bietet gleichzeitig eine schnelle Reaktion, wenn die Pumpe trocken läuft oder auf mechanische Blockierungen stößt.

Auswahlkriterien für Klasse 20 (Am häufigsten):

- NEMA-Motoren der Bauart B mit Standard-Wärmekapazität

- Allgemeine industrielle Anwendungen mit Beschleunigungszeiten von 5-10 Sekunden

- Lasten mit moderaten Anfahrdrehmomentanforderungen

- Anwendungen, bei denen gelegentliche transiente Überlasten akzeptabel sind

Beispiel: Ein 50-PS-Motor, der einen Radialventilator in einer HLK-Anlage antreibt, erfährt eine Beschleunigung von 5-7 Sekunden mit 450% Anlaufstrom. Der Schutz der Klasse 20 berücksichtigt den normalen Anlauf und löst innerhalb von 20 Sekunden aus, wenn der Ventilator mechanisch blockiert oder einen Lagerschaden erleidet.

Auswahlkriterien für Klasse 30:

- Lasten mit hoher Trägheit, die eine längere Beschleunigung erfordern (15-25 Sekunden)

- Walzwerks- oder Schwerlastmotoren mit erhöhter thermischer Kapazität

- Anwendungen mit hohem Losbrechmoment (Brecher, Kugelmühlen, Extruder)

- Lasten, bei denen der Anlaufstrom über längere Zeiträume 500% des FLA übersteigt

Beispiel: Ein 200-PS-Motor, der eine Kugelmühle antreibt, benötigt aufgrund der massiven rotierenden Masse 18-22 Sekunden, um die volle Drehzahl zu erreichen. Die Füllmenge der Mühle erzeugt während der gesamten Beschleunigung einen Anlaufstrom von 550%. Der Schutz der Klasse 30 verhindert Fehlauslösungen während normaler Starts und schützt gleichzeitig vor Blockier- oder mechanischen Blockierzuständen.

Häufige Fehler bei der Auswahl der Auslöseklasse

Überdimensionierung zur Vermeidung von Fehlauslösungen: Die Auswahl des Schutzes der Klasse 30 für einen Standardmotor, bei dem Fehlauslösungen auftreten, maskiert zugrunde liegende Probleme (mechanische Blockierung, Spannungsprobleme, falsche Relaisdimensionierung), anstatt die Ursachen zu beheben. Diese Praxis setzt Motoren bei echten Überlastungsereignissen thermischen Schäden aus.

Unterdimensionierung für “besseren Schutz”: Die Angabe von Relais der Klasse 10 für Lasten mit hoher Trägheit führt zu wiederholten Fehlauslösungen während der normalen Beschleunigung. Dies führt dazu, dass Bediener Schutzsysteme außer Kraft setzen oder die Relaiseinstellungen überdimensionieren – beides Praktiken, die einen wirksamen Motorschutz verhindern.

Ignorieren von Kennlinien im warmen Zustand: Anwendungen mit häufigen Zyklen müssen die Auslösecharakteristik im warmen Zustand bewerten. Ein Motor, der kalt erfolgreich startet, kann nach mehreren schnellen Zyklen aufgrund der angesammelten Wärme des thermischen Elements Fehlauslösungen erfahren.

Umgebungstemperaturkompensation

Thermische Überlastrelais sind gemäß den IEC-Normen für eine optimale Leistung bei einer Umgebungstemperatur von 40 °C (104 °F) kalibriert. Erhebliche Abweichungen von diesem Referenzpunkt beeinträchtigen die Auslösegenauigkeit und die Reaktionszeit, was möglicherweise den Motorschutz beeinträchtigt oder Fehlauslösungen verursacht.

Temperatureffekte auf die Relaisleistung

Hohe Umgebungstemperaturen (>40°C):

- Thermische Elemente starten näher an der Auslöseschwelle

- Die Auslösezeiten verkürzen sich um 10-20% bei 50°C Umgebungstemperatur

- Risiko von Fehlauslösungen während des normalen Motorbetriebs

- Effektive Stromeinstellung reduziert (Relais löst bei niedrigerem tatsächlichen Strom aus)

Niedrige Umgebungstemperaturen (<20°C):

- Thermische Elemente benötigen mehr Wärmespeicherung zum Auslösen

- Die Auslösezeiten verlängern sich um 15-25% bei 0°C Umgebungstemperatur

- Risiko eines unzureichenden Motorschutzes bei echten Überlastungen

- Effektive Stromeinstellung erhöht (Relais löst möglicherweise erst aus, wenn ein Motorschaden auftritt)

Kompensationstechnologien

Bimetallische Kompensation: Hochwertige Bimetallrelais verfügen über zusätzliche kompensierende Bimetallelemente, die den Einfluss der Umgebungstemperatur ausgleichen. Diese Elemente passen die Position des Auslösemechanismus basierend auf der Umgebungstemperatur an und sorgen so für konsistente Auslöseeigenschaften über einen Betriebsbereich von -25 °C bis +60 °C.

Elektronische Temperaturerfassung: Moderne elektronische Überlastrelais verwenden Thermistor- oder RTD-Sensoren, um die Umgebungstemperatur zu messen und die Auslöseschwellen algorithmisch anzupassen. Diese aktive Kompensation bietet eine Genauigkeit von ±3% über weite Temperaturbereiche und ermöglicht erweiterte Funktionen wie die thermische Modellierung des Motors.

Anwendungsrichtlinien

Außenanlagen: Motoren in Außengehäusen sind je nach Klima und Sonneneinstrahlung Umgebungstemperaturen von -20 °C bis +50 °C ausgesetzt. Temperaturkompensierte Relais sind für einen konsistenten Schutz über saisonale Schwankungen hinweg obligatorisch.

Hochtemperaturumgebungen: Gießereien, Stahlwerke und andere industrielle Hochtemperaturumgebungen erfordern Relais, die für den Dauerbetrieb bei 60 °C Umgebungstemperatur ausgelegt sind, mit entsprechender Reduzierung der Stromeinstellungen oder Auswahl von Hochtemperaturmodellen.

Kühllageranwendungen: Kühlhäuser und Kühllager, die bei -20 °C bis 0 °C betrieben werden, benötigen Relais mit niedriger Temperaturbeständigkeit und Kompensation, um eine verzögerte Auslösung bei Motorüberlastungen zu verhindern.

Praktischer Auswahl-Workflow

Schritt 1: Bestimmen Sie die thermischen Eigenschaften des Motors

Sammeln Sie die folgenden Daten vom Typenschild des Motors und der Anwendung:

- Volllaststrom (FLA) vom Typenschild des Motors

- Servicefaktor (SF) – typischerweise 1,0 oder 1,15 für Industriemotoren

- Isolationsklasse (B, F oder H) zur Angabe der thermischen Kapazität

- Einschaltdauer und erwartete Starts pro Stunde

- Beschleunigungszeit unter Volllastbedingungen

Schritt 2: Wählen Sie die Heiztechnologie

Wählen Sie Bimetall, wenn:

- Allgemeiner Industriemotorschutz (1-800 PS)

- Automatische Rücksetzfunktion für den Fernbetrieb gewünscht

- Budgetbeschränkungen begünstigen niedrigere Anfangskosten

- Anwendung mit variablen Lasten oder häufigen Zyklen

Wählen Sie Eutektische Legierung, wenn:

- Präzise, wiederholbare Auslösepunkte erforderlich

- NEMA-zertifizierte Starterintegration (Größe 1-6)

- Hermetischer Kompressor oder kritischer Prozessmotor

- Manuelle Rücksetzungsprüfung zur Einhaltung der Sicherheitsbestimmungen erforderlich

Schritt 3: Bestimmen Sie die Auslöseklasse

Wählen Sie Klasse 10, wenn:

- Motorbeschleunigungszeit <5 Sekunden

- IEC-Motor oder Tauchpumpenanwendung

- Begrenzte thermische Kapazität des Motors erfordert schnellen Schutz

- Schnellstartanwendung mit geringer Trägheit

Wählen Sie Klasse 20, wenn (Standardauswahl):

- NEMA Design B Motor mit Standard-Wärmekapazität

- Beschleunigungszeit 5-10 Sekunden

- Allgemeine industrielle Anwendung ohne besondere Anforderungen

- Der Motorhersteller gibt keine alternative Klasse an

Wählen Sie Klasse 30, wenn:

- Hohe Trägheitslast mit Beschleunigungszeit >15 Sekunden

- Walzwerks- oder Schwerlastmotor

- Der Motorhersteller empfiehlt ausdrücklich Klasse 30

- Dokumentierte Fehlauslösungen mit Klasse 20 während normaler Starts

Schritt 4: Wählen Sie den Rücksetzmodus

Wählen Sie Manuelle Rückstellung, wenn:

- Sicherheitsbestimmungen erfordern eine Bedienerüberprüfung vor dem Neustart

- Geräte könnten durch unerwarteten Neustart beschädigt werden

- Lokaler Zugriff auf den Relaisstandort ist praktikabel

- Anwendung mit Lockout/Tagout-Verfahren

Wählen Sie Automatische Rückstellung, wenn:

- Ferninstallation erfordert unbeaufsichtigten Betrieb

- SCADA- oder BMS-Integration für automatisierten Neustart erforderlich

- Transiente Überlasten werden erwartet und sind akzeptabel

- Umfassende Fernüberwachung und Alarmierung implementiert

Schritt 5: Berücksichtigen Sie Umweltfaktoren

Temperaturkompensation erforderlich, wenn:

- Die Umgebungstemperatur weicht >±10 °C von der Referenztemperatur von 40 °C ab

- Außeninstallation unterliegt saisonalen Temperaturextremen

- Hochtemperaturumgebung (Gießereien, Stahlwerke)

- Installation in Kühlhäusern oder Kühlräumen

Zusätzliche Umweltaspekte:

- Korrosive Atmosphären erfordern abgedichtete Relaisgehäuse

- Umgebungen mit starken Vibrationen bevorzugen die Technologie der eutektischen Legierung

- Staubige Bedingungen erfordern mindestens die Schutzart NEMA 12 oder IP54

Integration in Motorschutzsysteme

Thermische Überlastrelais fungieren als Teil einer umfassenden Motorschutzstrategie. Das Verständnis ihrer Rolle innerhalb der umfassenderen Schutzarchitektur gewährleistet eine effektive Koordination und verhindert Schutzlücken.

Koordination mit vorgeschalteten Schutzgeräten

Selektivität von Schutzschaltern: Der vorgeschaltete Leistungsschalter oder Motorschutzschalter (MCP) muss Kurzschlussschutz bieten, ohne den Betrieb des Überlastrelais zu beeinträchtigen. Eine ordnungsgemäße Koordination gewährleistet:

- Leistungsschalter-Momentanauslösung über dem Anlaufstrom des Motors (typischerweise 10-12× FLA)

- Überlastrelais bietet vollständigen Schutz für den Bereich 115-600% FLA

- Keine Überlappung oder Lücke in der Schutzabdeckung über alle Strombereiche

Sicherungskoordination: Wenn Sicherungen Kurzschlussschutz bieten, wählen Sie Sicherungen der Klasse RK1 oder Klasse J mit Zeitverzögerungseigenschaften, die den Motoranlaufstrom ohne Auslösung ermöglichen. Koordinationskurven sollten eine deutliche Trennung zwischen der minimalen Schmelzzeit der Sicherung und der maximalen Auslösezeit des Überlastrelais zeigen.

Integration mit Schützen

Thermische Überlastrelais werden in IEC-Konfigurationen direkt an Schützen montiert oder in NEMA-Baugruppen separat installiert. Die Hilfskontakte des Überlastrelais sind in Reihe mit dem Schützspulenkreis geschaltet, um sicherzustellen, dass jede Überlastauslösung den Schütz spannungslos macht und die Motorleistung unterbricht.

Wichtige Verdrahtungsüberlegungen:

- Hilfskontakte des Überlastrelais sind für die Steuerspannung und den Steuerstrom ausgelegt

- Die korrekte Phasenfolge stellt sicher, dass alle drei Motorphasen überwacht werden (dreipolige Relais)

- Heizelemente sind für den tatsächlichen Motor-FLA ausgelegt, nicht für die Leistung des Leistungsschalters

- Der Steuerkreis enthält eine Statusanzeige für die Überlastrückstellung

Detaillierte Anleitungen zur Schützenauswahl und zu den Grundlagen der Motorsteuerung finden Sie in unserem umfassenden Leitfaden zu Schützen und ihrer Funktionsweise.

Erweiterte Schutzfunktionen

Moderne elektronische Überlastrelais bieten erweiterte Schutzfunktionen, die über die grundlegende thermische Modellierung hinausgehen:

Erdschlussschutz: Erkennt Stromungleichgewicht zwischen den Phasen, was auf Erdschlussbedingungen hinweist. Besonders wichtig für die Personensicherheit in feuchten oder leitfähigen Umgebungen.

Phasenausfall-/Unsymmetrieschutz: Überwacht alle drei Phasen und löst aus, wenn die Spannungs- oder Stromunsymmetrie 10-15% überschreitet. Verhindert Schäden an Drehstrommotoren durch Einphasenbetrieb.

Blockierschutz: Bietet eine schnellere Auslösezeit, wenn der Motor nicht beschleunigt, wodurch Wicklungsschäden bei mechanischen Blockaden verhindert werden.

Thermische Motorabbildung: Elektronische Relais berechnen die akkumulierte Motorwärme basierend auf Stromverlauf, Einschaltdauer und Abkühlzeit. Dieser ausgefeilte Algorithmus bietet einen besseren Schutz als die einfache Reaktion des thermischen Elements.

Für ein grundlegendes Verständnis der Funktionsweise und der Komponenten von thermischen Überlastrelais lesen Sie unseren ausführlichen Artikel über Grundlagen des thermischen Überlastrelais.

Best Practices für Installation und Inbetriebnahme

Richtige Relaisdimensionierung und -einstellung

Verfahren zur Stromeinstellung:

- Suchen Sie die Motor-Nennschildangabe für den Volllaststrom (FLA)

- Für Motoren mit einem Servicefaktor von 1,15: Stellen Sie das Relais auf den Motor-FLA ein

- Für Motoren mit einem Servicefaktor von 1,0: Stellen Sie das Relais auf 90% des Motor-FLA ein

- Stellen Sie sicher, dass die Einstellung jegliche Stromunsymmetrie in Drehstromsystemen berücksichtigt

Häufige Dimensionierungsfehler:

- Einstellen des Relais auf die Leistung des Leistungsschalters anstelle des Motor-FLA

- Versäumnis, den Servicefaktor bei der Berechnung der Einstellung zu berücksichtigen

- Überdimensionierung der Relais-Einstellung, um unerwünschte Auslösungen zu verhindern, anstatt die Ursachen zu beheben

- Verwenden der Nennstromstärke des Einphasenrelais für Drehstrommotoranwendungen

Montage- und Umweltaspekte

Ausrichtungsanforderungen: Die meisten thermischen Überlastrelais sind für eine vertikale Montageposition kalibriert (±30° von der Vertikalen). Eine horizontale Montage kann die Auslösegenauigkeit aufgrund der Schwerkraftwirkung auf die mechanischen Auslösemechanismen um 10-15% beeinträchtigen. Beachten Sie die Herstellerspezifikationen für zugelassene Montageausrichtungen.

Gehäuseauswahl:

- Innenräume, saubere Umgebungen: NEMA 1 / IP20 Minimum

- Außenbereiche oder staubige Standorte: NEMA 3R oder 4 / IP54 oder IP65

- Korrosive Atmosphären: NEMA 4X Edelstahl / IP66

- Gefährliche Standorte: Explosionsgeschützte Gehäuse gemäß NEC Artikel 500

Belüftungsanforderungen: Stellen Sie eine ausreichende Luftzirkulation um die thermischen Relais sicher. Geschlossene Anlasser in heißen Umgebungen erfordern möglicherweise eine Zwangsentlüftung oder übergroße Gehäuse, um zu verhindern, dass die Umgebungstemperatur die Relaisleistung beeinträchtigt.

Testen und Verifizieren

Erste Inbetriebnahmetests:

- Durchgangsprüfung: Überprüfen Sie die Funktion des Hilfskontakts über die manuelle Testtaste

- Überprüfung der Stromeinstellung: Bestätigen Sie, dass die Drehknopf- oder digitale Einstellung mit dem Motor-FLA übereinstimmt

- Bestätigung der Auslöseklasse: Überprüfen Sie, ob die Auslöseklasse des Relais den Motoranforderungen entspricht

- Test der Rücksetzfunktion: Bestätigen Sie, dass die manuelle oder automatische Rückstellung korrekt funktioniert

- Phasenbilanzprüfung: Messen Sie den Strom auf allen drei Phasen unter Volllast

Regelmäßige Wartungsprüfung:

- Jährliche Überprüfung der Auslösezeit mit primärer Stromeinspeisung (600% FLA-Test)

- Messung des Kontaktwiderstands an den Hilfskontakten

- Sichtprüfung auf Anzeichen von Überhitzung, Korrosion oder mechanischer Beschädigung

- Kalibrierungsprüfung für einstellbare Relais (Vergleich mit den Herstellerspezifikationen)

Behebung Häufig Auftretender Probleme

Fehlauslösungen

| Symptom | Wahrscheinliche Ursache | Diagnoseverfahren | Lösung |

|---|---|---|---|

| Auslösungen während des Motoranlaufs | Auslöseklasse zu schnell für die Anwendung | Beschleunigungszeit messen; mit der Auslösekennlinie des Relais vergleichen | Auf eine langsamere Auslöseklasse umstellen (10→20 oder 20→30) |

| Auslösungen nach mehreren schnellen Starts | Unzureichende Kühlung zwischen den Starts | Einschaltdauer überwachen; Auslösekennlinie im heißen Zustand prüfen | Startfrequenz reduzieren oder Relais mit besserem thermischen Speicher wählen |

| Auslösungen nur bei heißem Wetter | Umgebungstemperaturkompensation unzureichend | Gehäusetemperatur während der Auslöseereignisse messen | Temperaturkompensiertes Relais installieren oder Belüftung verbessern |

| Zufällige Auslösungen unter normaler Last | Lose Verbindungen des Heizelements | Heizelementanschlüsse prüfen; Spannungsabfall messen | Verbindungen festziehen; beschädigte Heizelemente ersetzen |

| Auslösungen nur auf einer Phase | Phasenunsymmetrie oder Ausfall eines einzelnen Heizelements | Strom auf allen drei Phasen messen | Last ausgleichen; defektes Heizelement ersetzen |

Auslösung bei Überlastung nicht erfolgt

Kritische Sicherheitsfrage: Ein Relais, das bei tatsächlichen Überlastbedingungen nicht auslöst, setzt den Motor thermischen Schäden und potenziellen Brandgefahren aus. Sofortige Untersuchung erforderlich.

Diagnoseschritte:

- Überprüfen, ob die Relaisstromeinstellung mit dem Motor-FLA übereinstimmt (nicht überdimensioniert)

- Relaisauslösefunktion mit manuellem Testknopf prüfen

- Tatsächlichen Motorstrom unter Lastbedingungen messen

- Gemessenen Strom mit Relais-Einstellung und Auslösekennlinie vergleichen

- Primärstromprüfung bei 150% und 200% der Relais-Einstellung durchführen

Häufige Ursachen:

- Relais-Einstellung versehentlich erhöht, um Fehlauslösungen zu verhindern

- Heizelemente beschädigt oder falsche Größe installiert

- Mechanischer Auslösemechanismus klemmt oder ist verschlissen

- Automatisches Rücksetzrelais setzt sich wiederholt zurück, bevor der Bediener Auslösungen bemerkt

Häufig Gestellte Fragen

F: Kann ich ein thermisches Überlastrelais der Klasse 20 mit einem Motor der Klasse 10 verwenden?

A: Nein. Die Verwendung einer langsameren Auslöseklasse als der Motor erfordert, setzt den Motor bei Überlastbedingungen thermischen Schäden aus. Der Motorhersteller gibt die erforderliche Auslöseklasse basierend auf der thermischen Kapazität und dem Kühlungsdesign des Motors an. Immer die angegebene Auslöseklasse des Motors erfüllen oder übertreffen (schneller). Wenn bei der richtigen Auslöseklasse Fehlauslösungen auftreten, untersuchen Sie die Ursache (mechanisches Klemmen, Spannungsprobleme, falsche Dimensionierung), anstatt ein langsameres Relais auszuwählen.

F: Woher weiß ich, ob meine Anwendung eine Umgebungstemperaturkompensation benötigt?

A: Eine Temperaturkompensation ist unerlässlich, wenn die Umgebungstemperatur um mehr als ±10 °C von der 40 °C-Kalibrierungsnorm abweicht. Berechnen Sie den erwarteten Temperaturbereich am Relaisstandort unter Berücksichtigung saisonaler Schwankungen, Sonneneinstrahlung auf Außengehäuse und Wärme von benachbarten Geräten. Zu den Anwendungen, die eine Kompensation erfordern, gehören Außeninstallationen, industrielle Hochtemperaturumgebungen (>50 °C) und Kühlhäuser (<20 °C). Moderne elektronische Überlastrelais verfügen standardmäßig über eine automatische Temperaturkompensation.

F: Was ist der Unterschied zwischen thermischen Überlastrelais und Motorschutzschaltern?

A: Thermische Überlastrelais bieten einen zeitverzögerten Schutz gegen anhaltende Überstrombedingungen (115-600% FLA-Bereich), sodass Motoren normal starten können, während sie vor Überlastschäden geschützt werden. Motorschutzschalter (MCPs) sind spezielle Leistungsschalter, die einen sofortigen Kurzschlussschutz (typischerweise >10× FLA) ohne Zeitverzögerung bieten. Ein vollständiger Motorschutz erfordert beide Geräte: MCPs für den Kurzschlussschutz und thermische Überlastrelais für den Überlastschutz. Einige moderne Motorschutzschalter (MPCBs) kombinieren beide Funktionen in einem einzigen Gerät.

F: Kann ich eutektische Legierungs-Thermieelemente durch Bimetallelemente ersetzen?

A: Nein. Eutektische Legierungs- und Bimetallrelais haben unterschiedliche Montagekonfigurationen, Heizelementspezifikationen und Auslösecharakteristiken. Der Relaissockel und der Schütz sind für einen bestimmten Thermieelementtyp ausgelegt. Das Mischen von Technologien führt zu falscher Passform, falschen Auslösecharakteristiken und Verlust des Motorschutzes. Verwenden Sie beim Austausch von Thermieelementen immer die genaue Herstellerteilenummer, die für Ihr Relaismodell angegeben ist. Die Querverweisung zwischen Herstellern erfordert eine sorgfältige Überprüfung der elektrischen Nennwerte und Auslösekennlinien.

F: Warum schaltet sich mein automatisches Rücksetzrelais immer wieder ein und aus?

A: Wiederholtes automatisches Rücksetzen deutet darauf hin, dass die Überlastbedingung nicht behoben wurde. Das Relais löst aus, kühlt ab, setzt sich zurück und löst sofort wieder aus, da der Motor weiterhin übermäßigen Strom zieht. Dieses Schalten kann die Motorwicklungen schnell über die thermischen Schadensgrenzen hinaus überhitzen. Sofortige Maßnahmen erforderlich: (1) Auf manuellen Rücksetzmodus umschalten oder eine Verriegelungsvorrichtung installieren, um weiteres Schalten zu verhindern, (2) Die Ursache der Überlastung untersuchen – auf mechanisches Klemmen, übermäßige Last, Phasenunsymmetrie oder Spannungsprobleme prüfen, (3) Den tatsächlichen Motorstrom unter Last messen und mit dem Typenschild-FLA vergleichen, (4) Überprüfen, ob die Relais-Einstellung den Motoranforderungen entspricht. Erhöhen Sie niemals die Relais-Einstellung, um das Schalten zu stoppen, ohne die Ursache zu identifizieren und zu beheben.

Fazit

Die Auswahl des geeigneten thermischen Überlastrelais erfordert ein Abwägen von Heiztechnologie, Rücksetzmodus, Auslöseklasse und Umweltfaktoren gegen Ihre spezifischen Motorschutzanforderungen. Bimetallrelais bieten einen vielseitigen, kostengünstigen Schutz für die meisten industriellen Anwendungen, während eutektische Legierungstypen präzise Auslösecharakteristiken für kritische Prozesse bieten. Die manuelle Rückstellung erzwingt eine Sicherheitsüberprüfung, schränkt aber die Automatisierung ein, während die automatische Rückstellung den Fernbetrieb mit sorgfältigen Überwachungsprotokollen ermöglicht.

Die Auswahl der Auslöseklasse wirkt sich direkt auf die Häufigkeit von Fehlauslösungen und die Wirksamkeit des Motorschutzes aus – Klasse 20 dient als Standard für NEMA-Motoren, wobei Klasse 10 oder 30 nur dann angegeben wird, wenn die thermischen Eigenschaften des Motors oder die Lastprofile eine schnellere oder langsamere Reaktion erfordern. Die Umgebungstemperaturkompensation ist für Installationen mit erheblichen Temperaturschwankungen unerlässlich.

Integrieren Sie für ein umfassendes Motorschutzsystem thermische Überlastrelais mit einem ordnungsgemäß koordinierten vorgeschalteten Kurzschlussschutz und ziehen Sie fortschrittliche elektronische Relais für Anwendungen in Betracht, die eine Erdschlusserkennung, Phasenüberwachung oder ausgefeilte thermische Modellierungsfunktionen erfordern. Regelmäßige Tests und Wartung gewährleisten eine kontinuierliche Schutzzuverlässigkeit während der gesamten Lebensdauer des Relais.