Der Albtraum der Fehlersuche, den jeder Schaltschrankbauer fürchtet

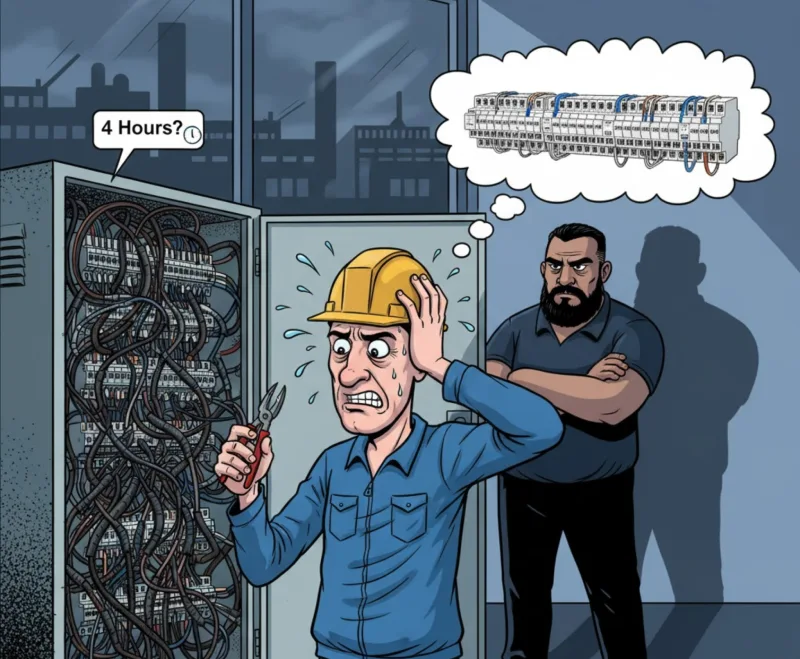

Sie stehen vor einem Schaltschrank, den Sie vor sechs Monaten entworfen haben, und Ihnen wird mulmig zumute. Der Produktionsleiter steht mit verschränkten Armen hinter Ihnen und wartet auf Antworten. Die Anlage steht seit drei Stunden still – intermittierende Fehler, die kommen und gehen, unmöglich zu finden. Sie öffnen das Gehäuse und sehen sofort das Problem: Dutzende von kaltgepressten Klemmen, die in Reihe geschaltet sind, wobei jede Verbindung unter Schrumpfschlauch vergraben ist, was es unmöglich macht, den fehlerhaften Stromkreis zu isolieren, ohne alles zu schneiden und neu zu verbinden.

“Wie lange dauert die Reparatur?”, fragt der Manager. Sie rechnen im Kopf: schneiden, abisolieren, crimpen, schrumpfen, testen. Multiplizieren Sie dies mit 30 Verbindungspunkten. “Mindestens vier Stunden”, geben Sie zu, “vorausgesetzt, wir finden das Problem beim ersten Versuch.”

Hier ist die Wahrheit, die Sie quält: Dieses ganze Problem hätte vermieden werden können, wenn Sie in dieser Anwendung Reihenklemmen anstelle von kaltgepressten Klemmen verwendet hätten. Die Fehlersuche, die vier Stunden dauern wird, hätte mit zugänglichen, neu verdrahtbaren Verbindungen fünfzehn Minuten gedauert.

Die Frage, die während der Konstruktion hätte gestellt werden müssen: “Schaffe ich einen Verbindungspunkt, der gewartet werden muss, oder stelle ich eine permanente Endpunktverbindung her?” Diese eine Frage entscheidet, ob Sie Reihenklemmen oder kaltgepresste Klemmen benötigen – und wenn Sie sich irren, verschwenden Sie nicht nur Ihre Zeit. Es kostet Ihren Kunden Produktionsstunden und untergräbt Ihre Glaubwürdigkeit als Konstrukteur.

Warum Ingenieure diese Steckverbinder verwechseln (und warum das wichtig ist)

Bevor wir das Problem lösen, müssen Sie verstehen, warum Reihenklemmen und kaltgepresste Klemmen überhaupt als separate Produkte existieren. Es ist nicht nur Marketing-Segmentierung – es liegt daran, dass sie grundlegend unterschiedliche Rollen in der elektrischen Architektur spielen.

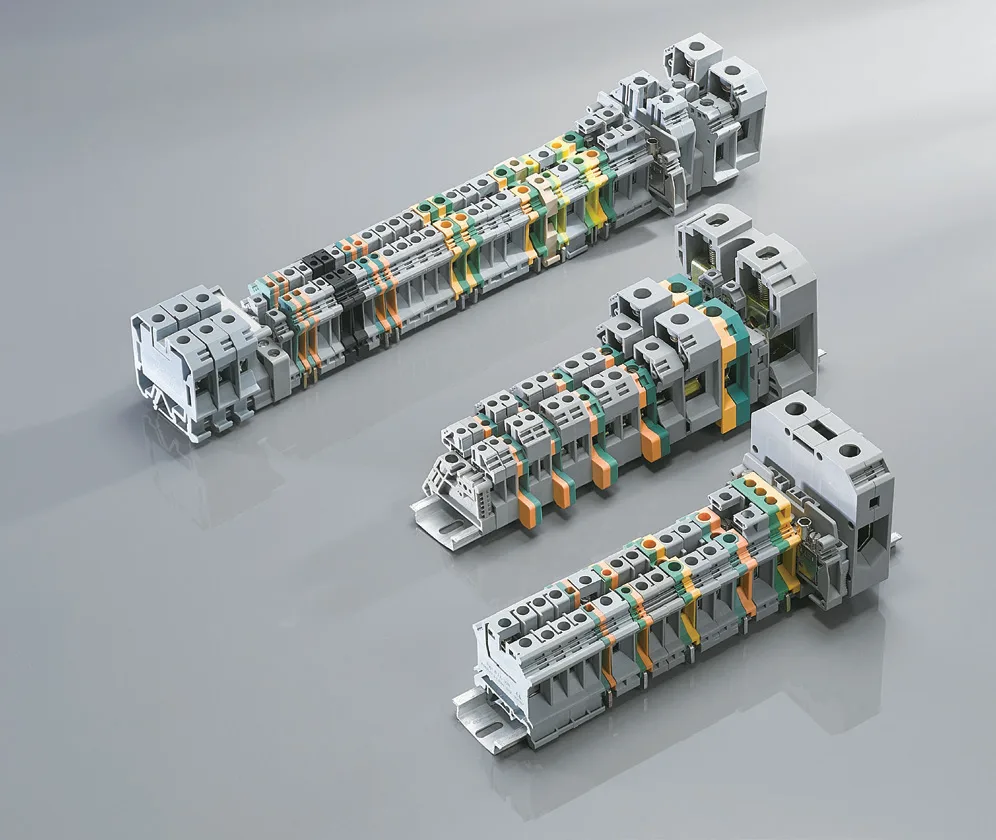

Reihenklemmen sind Verbindungspunkte. Stellen Sie sie sich als das elektrische Äquivalent eines Autobahnkreuzes vor, an dem mehrere Strecken zusammenlaufen. Sie führen mehrere Stromkreise zusammen, verteilen sie neu, schaffen Testpunkte oder teilen ein Signal auf mehrere Ziele auf. Das Hauptmerkmal: Zugänglichkeit. Sie können eine Schraube lösen, einen Draht ziehen, einen neuen Draht einführen und ihn wieder festziehen, ohne etwas zu zerstören. Dies macht Reihenklemmen unerlässlich für jeden Ort, an dem Sie Fehler beheben, Änderungen vornehmen oder Stromkreise hinzufügen müssen.

Kaltgepresste Klemmen sind Endpunktverbinder. Sie sind das elektrische Äquivalent einer Ausfahrt – ein einzelner Draht, der sein endgültiges Ziel erreicht und sich mit einem Gerät, Sensor, Schalter oder einer anderen permanenten Struktur verbindet. Der Crimpvorgang erzeugt eine Kaltverschweißungsverbindung mit geringerem elektrischen Widerstand als Schraubverbindungen. Das Hauptmerkmal: Dauerhaftigkeit. Einmal gecrimpt, ist die Verbindung mechanisch und elektrisch überlegen, aber eine Änderung bedeutet Schneiden und Neuverbinden.

Die Verwirrung entsteht, weil beide technisch gesehen Drähte verbinden können. Aber die Verwendung von kaltgepressten Klemmen an Verbindungspunkten führt zu Wartungsalpträumen, während die Verwendung von Reihenklemmen für jeden einzelnen Endpunkt Platz und Geld verschwendet. Die Ingenieure, die das richtig machen, lernen keine Produktkataloge auswendig – sie stellen zuerst eine entscheidende Frage: “Welche Funktion erfüllt dieser Verbindungspunkt in meinem System?”

Der grundlegende Entscheidungsrahmen: Verbindung oder Abschluss?

Hier ist die einfache Wahrheit, die 90 % Ihrer Entscheidungen bei der Auswahl von Steckverbindern klärt:

Wenn der Verbindungspunkt als Verbindung dient, an der sich Stromkreise treffen, verzweigen oder neu verteilen → Reihenklemmen

Wenn der Verbindungspunkt der Punkt ist, an dem ein einzelner Draht an seinem endgültigen Ziel endet → Kaltgepresste Klemmen

Machen wir das anhand von realen Beispielen konkret:

Beispiele für Verbindungspunkte (Verwenden Sie Reihenklemmen):

- Schaltschrankverteilung: 24 VDC-Stromversorgung, die in den Schaltschrank eintritt und sich auf 12 verschiedene Geräte aufteilt

- Signalverteilung: SPS-Ausgangskarte, die über einen Verteilerblock mit mehreren Feldgeräten verbunden ist

- Gemeinsame Masse-/Neutralleitererfassung: Mehrere Stromkreise, die zu einem gemeinsamen Massepunkt zurückkehren

- Test- und Fehlersuchzugriff: Jeder Ort, an dem Sie Stromkreise zum Testen trennen müssen, ohne Verbindungen zu zerstören

- Modulare Maschinenabschnitte: Verbindungspunkte zwischen Maschinenmodulen, die möglicherweise neu konfiguriert werden

Beispiele für Abschlusspunkte (Verwenden Sie kaltgepresste Klemmen):

- Motorleitungsanschlüsse: Draht von einem Frequenzumrichterausgang, der an Motoranschlussbolzen endet

- Sensoranschlusskabel: Draht von einem Näherungssensor, der mit einem Kabel oder Stecker verbunden ist

- Batteriekabelanschlüsse: Starkstromkabel, das an Batteriepolen endet

- Endpunkte von Kabelbäumen in der Automobilindustrie: Drähte in einem Kabelbaum, die mit Schaltern, Relais oder Sicherungsblöcken verbunden sind

- Solarpanel-Verbindungen: Draht von einem Solarpanel, der an Anschlussklemmen in der Anschlussdose endet

🔌 Profi-Tipp: Der Verbindung-vs.-Abschluss-Test

Fragen Sie sich: “Muss jemals jemand diesen Draht trennen und wieder anschließen – oder hier etwas anderes anschließen – ohne ihn zu schneiden und neu zu verbinden?” Wenn ja, benötigen Sie eine Reihenklemme. Wenn nein, ist eine kaltgepresste Klemme wahrscheinlich besser. Diese eine Frage verhindert 90 % der Fehler bei der Auswahl von Steckverbindern.

Der 4-stufige Auswahlprozess: So wählen Sie jedes Mal den richtigen Steckverbinder aus

Nun, da Sie den grundlegenden Unterschied verstehen, gehen wir den systematischen Prozess durch, der sicherstellt, dass Sie für jede Anwendung den richtigen Steckverbindertyp auswählen.

Schritt 1: Identifizieren Sie Ihre Verbindungsfunktion (Verbindung oder Abschluss)

Beginnen Sie mit der Erstellung einer Übersicht über Ihre elektrische Architektur und der Identifizierung der Funktion jedes Verbindungspunkts. Schauen Sie sich nicht nur Ihren Schaltplan an – verfolgen Sie physisch, wo sich Drähte treffen und was sie dort tun.

Verbindungspunkte haben folgende Eigenschaften:

- Mehrere Drähte laufen an einem Ort zusammen

- Stromkreise teilen oder verteilen Strom/Signale neu

- Sie benötigen Zugänglichkeit für zukünftige Änderungen

- Tests oder Fehlersuche erfordern die Isolierung einzelner Stromkreise

- Die Verbindung muss möglicherweise mehrmals während der Lebensdauer des Geräts getrennt und wiederhergestellt werden

Abschlusspunkte haben folgende Eigenschaften:

- Ein einzelner Draht erreicht sein endgültiges Ziel

- Die Verbindung ist Teil eines gefertigten Kabelbaums oder einer Kabelkonfektion

- Der Platz ist extrem begrenzt (kaltgepresste Klemmen sind typischerweise 60 % kompakter als Reihenklemmen)

- Die Verbindung wird nach der Erstinstallation wahrscheinlich nie geändert

- Mechanische Vibrationen oder Stöße sind vorhanden

Sobald Sie jeden Verbindungspunkt in Ihrem Design entweder als Verbindung oder als Abschluss kategorisiert haben, haben Sie 50 % der Auswahlarbeit erledigt.

Schritt 2: Bewerten Sie die Wartungs- und Änderungsanforderungen

Hier scheitern viele Ingenieure – sie unterschätzen, wie oft auf Verbindungen während der Lebensdauer des Geräts zugegriffen werden muss. Seien wir ehrlich: Jedes “endgültige” Design wird geändert. Kunden fügen Funktionen hinzu. Sensoren fallen aus und werden ausgetauscht. Steuerungssequenzen ändern sich.

Verwenden Sie Reihenklemmen, wenn:

- Das Gerät wird von mehreren Technikern mit unterschiedlichen Qualifikationsniveaus gewartet

- Sie bauen einen Prototyp oder einen Proof-of-Concept, bei dem sich die Verkabelung definitiv ändern wird

- Das Panel enthält Reserve-E/A-Anschlüsse für zukünftige Erweiterungen

- Fehlersuchverfahren erfordern die Isolierung einzelner Stromkreise mit einem Multimeter

- Sie entwerfen für einen Kunden, der in der Vergangenheit häufig Änderungen vorgenommen hat

Verwenden Sie kaltgepresste Klemmen, wenn:

- Die Verkabelung ist Teil eines gefertigten Produkts mit fester Architektur (Geräte, Fahrzeuge)

- Sie bauen einen Kabelbaum in einer Fabrik mit kontrollierten Prozessen

- Die Verbindung ist nach der Installation unzugänglich (versiegelte Gehäuse, eingebettete Baugruppen)

- Arbeitskosten für zukünftige Änderungen sind akzeptabel, da Änderungen unwahrscheinlich sind

⚙️ Profi-Tipp: Die 10-Jahres-Wartungsfreundlichkeitsregel

Wenn ein Techniker mit einem einfachen Werkzeugsatz (Schraubendreher, Abisolierzange, Multimeter) diese Verbindung nicht innerhalb von 10 Jahren ohne spezielle Crimpwerkzeuge warten kann, haben Sie wahrscheinlich die falsche Wahl getroffen. Reihenklemmen halten Ihre Geräte durch normales Wartungspersonal wartungsfähig – gecrimpte Verbindungen erfordern oft geschulte Techniker mit speziellem Werkzeug.

Hier ist eine Entscheidungsmatrix basierend auf der erwarteten Änderungshäufigkeit:

| Wahrscheinlichkeit von Änderungen | Klemmenblöcke | Kaltgepresste Kabelschuhe |

|---|---|---|

| Häufig (monatlich/jährlich) | ✅ Sehr bevorzugt | ❌ Verursacht übermäßigen Arbeitsaufwand |

| Gelegentlich (alle 2-5 Jahre) | ✅ Bevorzugt | ⚠️ Akzeptabel, wenn gut dokumentiert |

| Selten (5-10 Jahre) | ✅ Immer noch empfehlenswert für kritische Stromkreise | ✅ Akzeptabel für die meisten Anwendungen |

| Nie (versiegelt/eingebettet) | ⚠️ Unnötig | ✅ Bevorzugt |

Schritt 3: Führen Sie den Vibrations- und Umgebungstest durch

Hier beweisen kaltgepresste Kabelschuhe ihre Überlegenheit: mechanische Zuverlässigkeit unter rauen Bedingungen. Der Kaltverformungsprozess beim Crimpen erzeugt eine gasdichte, kaltverschweißte Verbindung, die mechanisch jeder Schraubverbindung überlegen ist.

🔩 Profi-Tipp: Vibration ist der entscheidende Faktor

Wenn sich Ihre Geräte bewegen, vibrieren oder in einem Fahrzeug betrieben werden, sind kaltgepresste Kabelschuhe für Endpunktverbindungen unverzichtbar. Schraubklemmen in einer vibrierenden Umgebung lockern sich – es ist nicht “ob”, sondern “wann”. Selbst bei Federkraftklemmen kann das Kabel selbst an der Anschlussstelle kaltverfestigen und brechen. Gecrimpte Verbindungen verteilen die Spannung über einen größeren Bereich und widerstehen Vibrationsausfällen weitaus besser.

Wenden Sie diese Umweltbewertung an:

Umgebungen mit starken Vibrationen (Fahrzeuge, rotierende Maschinen, mobile Geräte):

- Verbindungspunkte: Verwenden Sie Federkraftklemmen (keine Schraubklemmen)

- Anschlusspunkte: Verwenden Sie ausschließlich kaltgepresste Kabelschuhe

Korrosive oder Außenumgebungen:

- Verbindungspunkte: Verwenden Sie IP-geschützte Reihenklemmen (mindestens IP65)

- Anschlusspunkte: Verwenden Sie kaltgepresste Kabelschuhe mit Schrumpfschlauchisolierung

Umgebungen mit hohen Temperaturen (in der Nähe von Motoren, Öfen, Motoren):

- Verbindungspunkte: Verwenden Sie Reihenklemmen mit Hochtemperaturgehäusen (glasfaserverstärktes Polyamid)

- Anschlusspunkte: Verwenden Sie Hochtemperatur-Kaltpresskabelschuhe mit Silikonisolierung

Saubere, klimatisierte Umgebungen (Standard-Schaltschränke):

- Verbindungspunkte: Standard-DIN-Schienenklemmen funktionieren gut

- Anschlusspunkte: Beide Steckertypen sind akzeptabel; wählen Sie basierend auf anderen Faktoren

Schritt 4: Validierung anhand von Nennstrom, Platzbedarf und Installationsgeschwindigkeit

Sie haben Funktion (Verbindung vs. Abschluss), Wartungsbedarf und Umweltfaktoren bestimmt. Validieren Sie nun Ihre vorläufige Wahl anhand praktischer Einschränkungen.

Vergleich der Nennströme

Beide Steckertypen können erhebliche Ströme verarbeiten, aber es gibt einen entscheidenden Leistungsunterschied:

⚡ Profi-Tipp: Kaltgepresste Kabelschuhe haben eine höhere Leitfähigkeit

Der Kaltverschweißungsprozess beim Crimpen erzeugt eine Bindung auf molekularer Ebene, die zu einem 20-30% geringeren elektrischen Widerstand im Vergleich zu Schraubklemmen führt. Bei Hochstromanwendungen (über 50 A) führt dies direkt zu weniger Wärmeentwicklung und besserer Effizienz. Wenn Sie schwere Batteriekabel oder Motorzuleitungen anschließen, sind gecrimpte Verbindungen elektrisch gesehen Schraubverbindungen überlegen.

Vergleich der Strombelastbarkeit:

| Strombereich | Klemmenblöcke | Kaltgepresste Kabelschuhe | Empfehlung |

|---|---|---|---|

| 0-20A | Ausgezeichnet | Ausgezeichnet | Beide Typen funktionieren; wählen Sie nach Funktion |

| 20-50A | Sehr gut | Ausgezeichnet | Kaltgepresst für Anschlüsse bevorzugt |

| 50-100A | Gut (benötigt größere Blöcke) | Ausgezeichnet | Kaltgepresst für Platzeffizienz dringend bevorzugt |

| 100A+ | Verfügbar, aber sperrig | Ausgezeichnet | Kaltgepresste Kabelschuhe sind Standardlösung |

Platzbeschränkungen

Wenn Sie in einem kompakten Gehäuse oder einer PCB-montierten Anwendung arbeiten, wird der Platz zum entscheidenden Faktor:

- Kaltgepresste Klemmen sind typischerweise 60-70% kompakter als gleichwertige Reihenklemmen

- Reihenklemmen können mehrstöckige Designs verwenden (2-3 Ebenen vertikal stapeln), um horizontalen Schienenplatz zu sparen

- Planen Sie bei extrem dichter Verdrahtung (>50 Verbindungen in einem kleinen Panel) Ihre Verbindungs-/Abschlussstrategie sorgfältig

Installationsgeschwindigkeit

Zeit ist Geld, besonders in Produktionsumgebungen:

- Push-In-Reihenklemmen: Schnellste Installation für Verbindungspunkte (kein Werkzeug erforderlich)

- Kaltgepresste Kabelschuhe: Benötigt Crimpwerkzeug, erzeugt aber in Sekundenschnelle eine dauerhafte, zuverlässige Verbindung

- Schraubklemmen: Langsamste Option (erfordert das individuelle Anziehen jeder Schraube)

Wenn Sie in einer Fabrik Hunderte von Schaltschränken bauen, summieren sich die Unterschiede in der Installationszeit dramatisch. Ein Fertigungsingenieur, der von Schraubklemmen auf Push-In-Klemmen für Verbindungspunkte und vorgecrimpte Kabelbäume mit kaltgepressten Klemmen für Endpunkte umsteigt, kann die Montagezeit um 40-50 % reduzieren.

Anwendungsleitfaden für die Praxis: Die richtige Wahl treffen

Wenden wir dieses Rahmenwerk auf gängige Szenarien an, denen Sie begegnen werden:

Szenario 1: Industrieller Schaltschrank

Anwendung: SPS-gesteuerte Produktionslinie mit 30 E/A-Punkten, Stromverteilung und Motorsteuerungen

Entscheidung:

- Stromverteilung an mehrere Geräte → Reihenklemmen (Verbindungspunkte)

- SPS-E/A-Verdrahtung → Reihenklemmen (Zugriff für Fehlersuche erforderlich)

- Motor-Frequenzumrichterausgänge zu Motoranschlusskästen → Kaltgepresste Klemmen (permanenter Endpunkt, Vibration vorhanden)

- Sensoranschlüsse innerhalb des Schaltschranks → Reihenklemmen (Sensoren müssen möglicherweise ausgetauscht werden)

- Sensoranschlussleitungen zu Kabelgarnituren → Kaltgepresste Klemmen (hergestellter Kabelbaum-Endpunkt)

Szenario 2: Automobil-Kabelbaum

Anwendung: Motorraum-Kabelbaum für ein Nutzfahrzeug

Entscheidung:

- Fast alle Verbindungen → Kaltgepresste Klemmen (Vibration, Platzbeschränkungen, permanente Montage)

- Ausnahme: Batterietrennstelle → Klemmenblöcke oder verschraubte Kabelschuhe (Wartungszugang erforderlich)

Szenario 3: Installation erneuerbarer Energien

Anwendung: Solarfeld-Anschlusskästen und Wechselrichteranschlüsse

Entscheidung:

- Panel-zu-Panel-Verbindungen → Kaltgepresste Klemmen (Witterungseinfluss, Vibration durch Wind)

- Interne Verbindungen im Anschlusskasten → Reihenklemmen (potenzielle zukünftige Erweiterung)

- Wechselrichter-Eingangsanschlüsse → Kaltgepresste Klemmen (hoher Strom, permanente Installation)

- Anschlüsse der Überwachungsausrüstung → Reihenklemmen (Diagnosezugriff erforderlich)

Szenario 4: Leiterplattenmontierte Elektronik

Anwendung: Instrumentensteuerung mit externen Kabelverbindungen

Entscheidung:

- Leiterplatten-Eingangs-/Ausgangsanschlüsse → Leiterplattenmontierte Klemmenblöcke (Zugriff auf Feldverdrahtung)

- Interne Board-to-Board-Verbindungen → Kaltgepresste Klemmen oder Steckverbinder (Fabrikfertigung, minimaler Platz)

Die Kosten-Nutzen-Analyse

Sprechen wir über Geld, denn die Auswahl der Steckverbinder hat reale finanzielle Auswirkungen:

Klemmenblöcke kosten im Vorfeld mehr, sparen aber über die Lebensdauer der Geräte Geld:

- Höhere anfängliche Komponentenkosten (typischerweise das 2-3fache des Preises von gecrimpten Klemmen)

- Keine speziellen Werkzeuge erforderlich (nur Schraubendreher)

- Deutlich reduzierte Kosten für Fehlersuche und Modifikationsarbeiten

- Ermöglicht es weniger qualifizierten Technikern, Geräte zu warten

Kaltgepresste Klemmen haben niedrigere Komponentenkosten, erfordern aber Investitionen in Werkzeuge:

- Niedrigere Komponentenkosten (insbesondere in großen Mengen)

- Erfordert Crimpwerkzeuge (150-500 € je nach Qualität und Klemmentypen)

- Deutlich schnellere Installation in Produktionsumgebungen

- Änderungen erfordern Schneiden und Neuverbinden (arbeitsintensiv)

Die Break-Even-Analyse:

- Für Einzelprojekte oder Prototypen: Klemmenblöcke gewinnen aufgrund der Werkzeugkosten fast immer

- Für Produktionsumgebungen (>100 Einheiten): Kaltgepresste Klemmen gewinnen aufgrund der Montagegeschwindigkeit

- Für feldinstallierte Geräte: Klemmenblöcke gewinnen aufgrund der Servicearbeitskosten

- Für OEM-Produkte mit fester Verdrahtung: Kaltgepresste Klemmen gewinnen aufgrund der Zuverlässigkeit und Kompaktheit

Häufige Fehler, die zu Steckverbinderfehlern führen

Nach 15 Jahren in diesem Bereich habe ich diese Fehler immer wieder gesehen:

- ❌ Fehler 1: Verwendung von Kaltpresskabelschuhen an Verbindungspunkten – Schafft unzugängliche Verkabelung, die eine 15-minütige Fehlersuche in 4-stündige Neuverkabelungsarbeiten verwandelt.

- ❌ Fehler 2: Verwendung von Schraubklemmenblöcken in Anwendungen mit starken Vibrationen – Schrauben lockern sich mit der Zeit, wodurch intermittierende Fehler entstehen, die unglaublich schwer zu diagnostizieren sind.

- ❌ Fehler 3: Zufälliges Mischen von Steckverbindertypen ohne systematischen Ansatz – Führt zu inkonsistenten Installationen, die Wartungstechniker verwirren und Reparaturen verlangsamen.

- ❌ Fehler 4: Unterdimensionierung von Kaltpresskabelschuhen für die Strombelastbarkeit – Crimpverbindungen haben eine ausgezeichnete Leitfähigkeit, aber nur, wenn sie richtig dimensioniert sind. Ein 10-A-Kabelschuh in einem 15-A-Stromkreis überhitzt und fällt aus.

- ❌ Fehler 5: Vergessen der zukünftigen Wartungsfreundlichkeit – Das Design von Geräten, die ohne vollständige Neuverkabelung nicht modifiziert werden können, zerstört Kundenbeziehungen.

Ihre Auswahl-Checkliste: Wählen Sie nie wieder den falschen Steckverbinder

Verwenden Sie diesen Entscheidungsbaum für jeden Verbindungspunkt in Ihrem Design:

Schritt 1: Funktionsanalyse

- Handelt es sich um einen Verbindungspunkt, an dem sich Stromkreise treffen/teilen? → Erwägen Sie Klemmenblöcke

- Handelt es sich um einen Endpunkt, an dem ein Draht endet? → Erwägen Sie Kaltpresskabelschuhe

Schritt 2: Wartungsbewertung

- Muss auf diese Verbindung zur Fehlersuche zugegriffen werden? → Bevorzugen Sie Klemmenblöcke

- Handelt es sich um eine dauerhafte, werkseitig montierte Verbindung? → Bevorzugen Sie Kaltpresskabelschuhe

Schritt 3: Umweltfaktoren

- Hohe Vibrationen vorhanden? → Kaltpresskabelschuhe für Endpunkte; Federkraftklemmenblöcke für Verbindungen

- Umgebung im Freien/korrosive Umgebung? → IP-geschützte Klemmenblöcke oder isolierte Crimpverbinder

- Platzmangel? → Kaltpresskabelschuhe sind kompakter

Schritt 4: Praktische Validierung

- Strombelastbarkeit ausreichend? (Datenblätter für beide Optionen prüfen)

- Werkzeuge für die Installation verfügbar? (Crimpwerkzeuge für Kaltpress erforderlich)

- Kosten gerechtfertigt? (Installationszeit und Lebensdauer-Servicekosten berücksichtigen)

Das Fazit: Passen Sie den Steckverbinder an die Funktion an

Das unterscheidet professionelle Elektrokonstruktionen von fehleranfälligen: Verwendung von Klemmenblöcken für Verbindungspunkte und Kaltpresskabelschuhen für Endpunktverbindungen. Das ist es. Kein zufälliges Mischen. Nicht standardmäßig ein Typ für alles. Systematische Anpassung des Steckverbindertyps an die elektrische Funktion.

Wenn Sie diesen Ansatz verfolgen, erstellen Sie Geräte, die:

- ✅ Schnelle Fehlersuche weil Verbindungspunkte zugänglich sind

- ✅ Vibrationsausfällen widerstehen weil Endpunkte Crimpverbindungen verwenden

- ✅ Weniger Wartungskosten weil Änderungen keine Spezialwerkzeuge erfordern

- ✅ Zuverlässig funktionieren weil jeder Steckverbindertyp dort eingesetzt wird, wo er sich auszeichnet

- ✅ Professionelle Standards erfüllen weil Ihr Design systematisches technisches Denken zeigt

Die Ingenieure, die dies beherrschen, sind nicht diejenigen, die jede Klemmenblock-Modellnummer kennen. Sie sind diejenigen, die fragen: “Verbindung oder Abschluss?”, bevor sie einen Steckverbinder spezifizieren – und sie stehen nie um 3 Uhr morgens vor einem Schaltschrank und erklären, warum die Fehlersuche vier Stunden dauern wird.

Die Zuverlässigkeit Ihrer Geräte und die Produktionsverfügbarkeit Ihres Kunden hängen davon ab, den richtigen Steckverbinder für die richtige Anwendung auszuwählen. Befolgen Sie den Rahmen, verwenden Sie die Checkliste, und Sie werden Ihre Steckverbinderwahl nie wieder in Frage stellen. 🔧