Bei der Spezifizierung von Reihenklemmen für Ihr elektrisches Projekt ist das Verständnis von Reihenklemmenraster unerlässlich, um die richtige Auswahl zu treffen. Das Raster – gemessen als der Abstand von Mitte zu Mitte zwischen benachbarten Klemmpunkten – wirkt sich direkt auf die Drahtkompatibilität, die Strombelastbarkeit, die Schaltschrankdichte und die Einhaltung der Sicherheitsbestimmungen aus. Ob Sie nun kompakte Leiterplattenlayouts oder industrielle Energieverteilungssysteme entwerfen, die Wahl des richtigen Rasters gewährleistet zuverlässige Verbindungen und eine optimale Raumnutzung.

Dieser umfassende Leitfaden erläutert die Rastermaße von Reihenklemmen von 2,54 mm bis 10 mm und vermittelt Ihnen das technische Wissen, das Sie benötigen, um den idealen Abstand für Ihre Anwendung auszuwählen.

Was ist das Reihenklemmenraster?

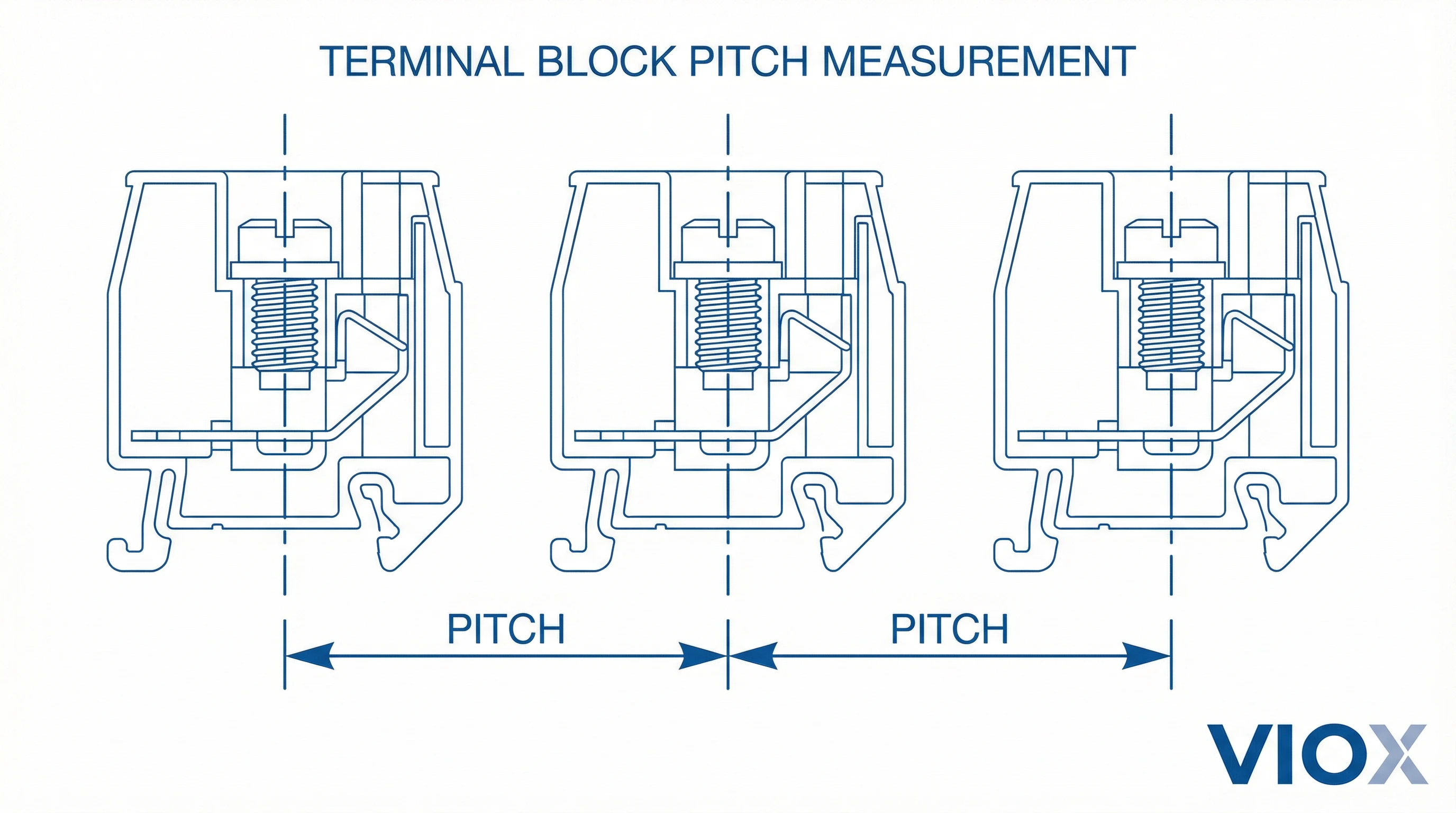

Reihenklemmenraster bezieht sich auf den Abstand von Mitte zu Mitte zwischen benachbarten Klemmen, gemessen in Millimetern. Diese grundlegende Spezifikation bestimmt den physischen Abstand der Anschlusspunkte und ist untrennbar mit den elektrischen Nennwerten und der mechanischen Konstruktion der Reihenklemme verbunden.

Um das Raster zu messen, ermitteln Sie die Mittellinie des leitfähigen Elements einer Klemme und messen Sie den Abstand zur Mittellinie der nächsten Klemme. Diese standardisierte Messung gewährleistet die Kompatibilität zwischen den Herstellern und hilft Ingenieuren, Schaltschranklayouts präzise zu planen.

Das Rastermaß ist nicht willkürlich. Es wird sorgfältig auf der Grundlage der elektrischen Sicherheitsanforderungen berechnet, die in den Normen IEC 60947-1 und IEC 60947-7-1 definiert sind, insbesondere die Mindestluftstrecke (Abstand durch die Luft) und die Kriechstrecke (Abstand über die Oberfläche), die für die vorgesehene Spannungsfestigkeit und den Verschmutzungsgrad der Installationsumgebung erforderlich sind.

Warum das Reihenklemmenraster wichtig ist

Die Wahl des geeigneten Rasters beeinflusst mehrere kritische Faktoren:

Elektrische Sicherheit: Ein größeres Raster bietet größere Luft- und Kriechstrecken zwischen den Klemmen und verhindert so Lichtbögen und Überschläge bei höheren Spannungen. IEC 60947-1 definiert Mindestabstände auf der Grundlage der Bemessungsisolationsspannung (Ui) und der Bemessungsstoßspannungsfestigkeit (Uimp).

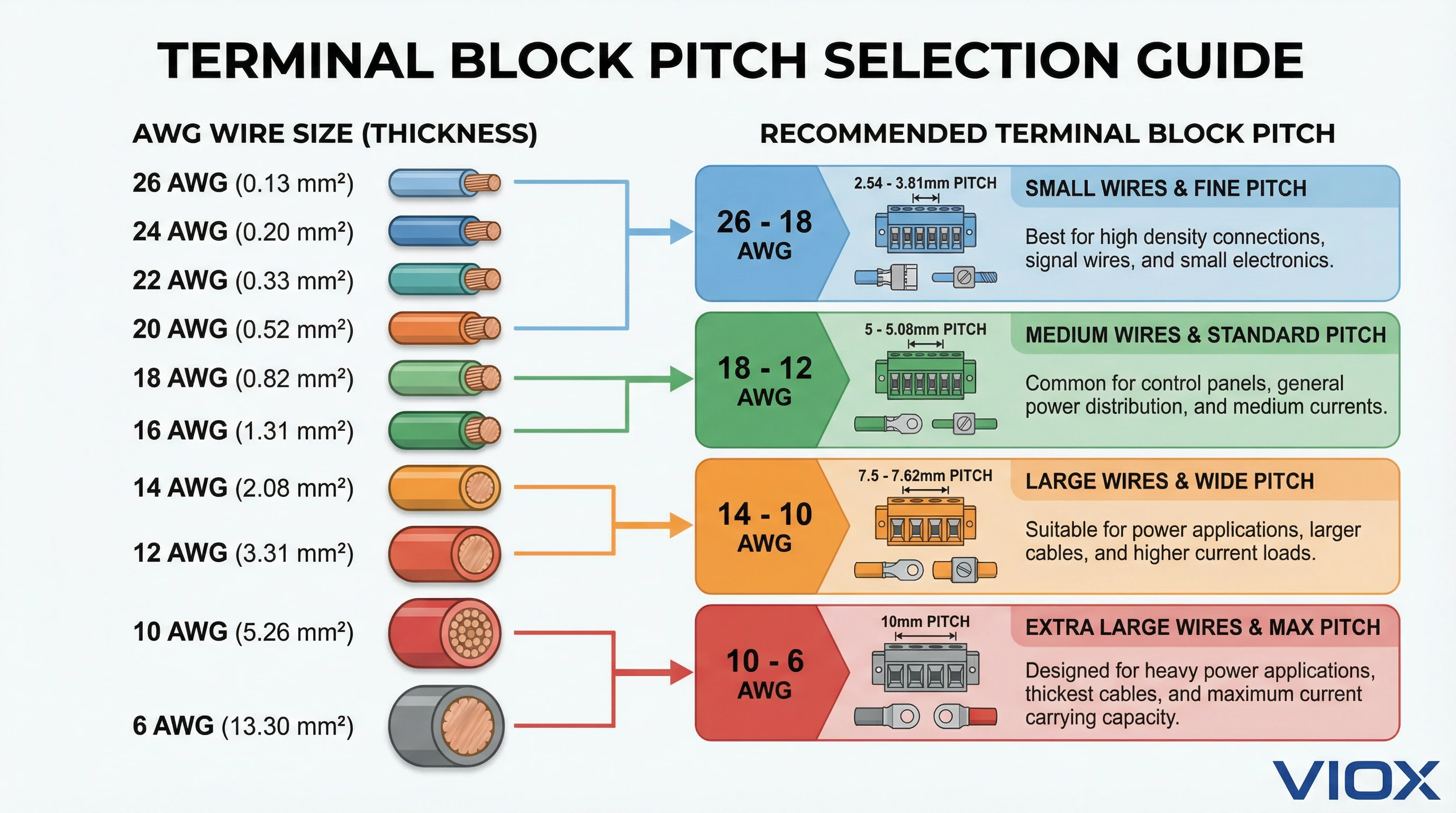

Drahtquerschnittskapazität: Die Rastergröße korreliert direkt mit dem maximalen Drahtdurchmesser, den die Klemme aufnehmen kann. Klemmen mit kleinerem Raster (2,54 mm - 3,81 mm) nehmen Drähte für Signalpegel auf (26-18 AWG), während größere Raster (7,5 mm - 10 mm) Leistungsleiter aufnehmen (12-6 AWG).

Schaltschrankdichte: Ein kleineres Raster ermöglicht mehr Anschlusspunkte pro Lineareinheit und maximiert so die Raumeffizienz in kompakten Schaltschränken und Leiterplattenbaugruppen. Dies muss jedoch mit den elektrischen Anforderungen und der Installationsfreundlichkeit abgewogen werden.

Aktuelle Bewertung: Das Raster allein bestimmt zwar nicht die Strombelastbarkeit, beeinflusst aber die Wärmeableitung. Klemmen mit größerem Raster bieten in der Regel eine bessere thermische Leistung für Anwendungen mit hohen Strömen.

Bequeme Installation: Ein ausreichender Rasterabstand erleichtert das Einführen von Drähten, den Zugang zu Schraubklemmen und die Durchführung von Wartungsarbeiten vor Ort – besonders wichtig bei der Arbeit mit sperrigen, isolierten Leitern oder in engen Gehäusen.

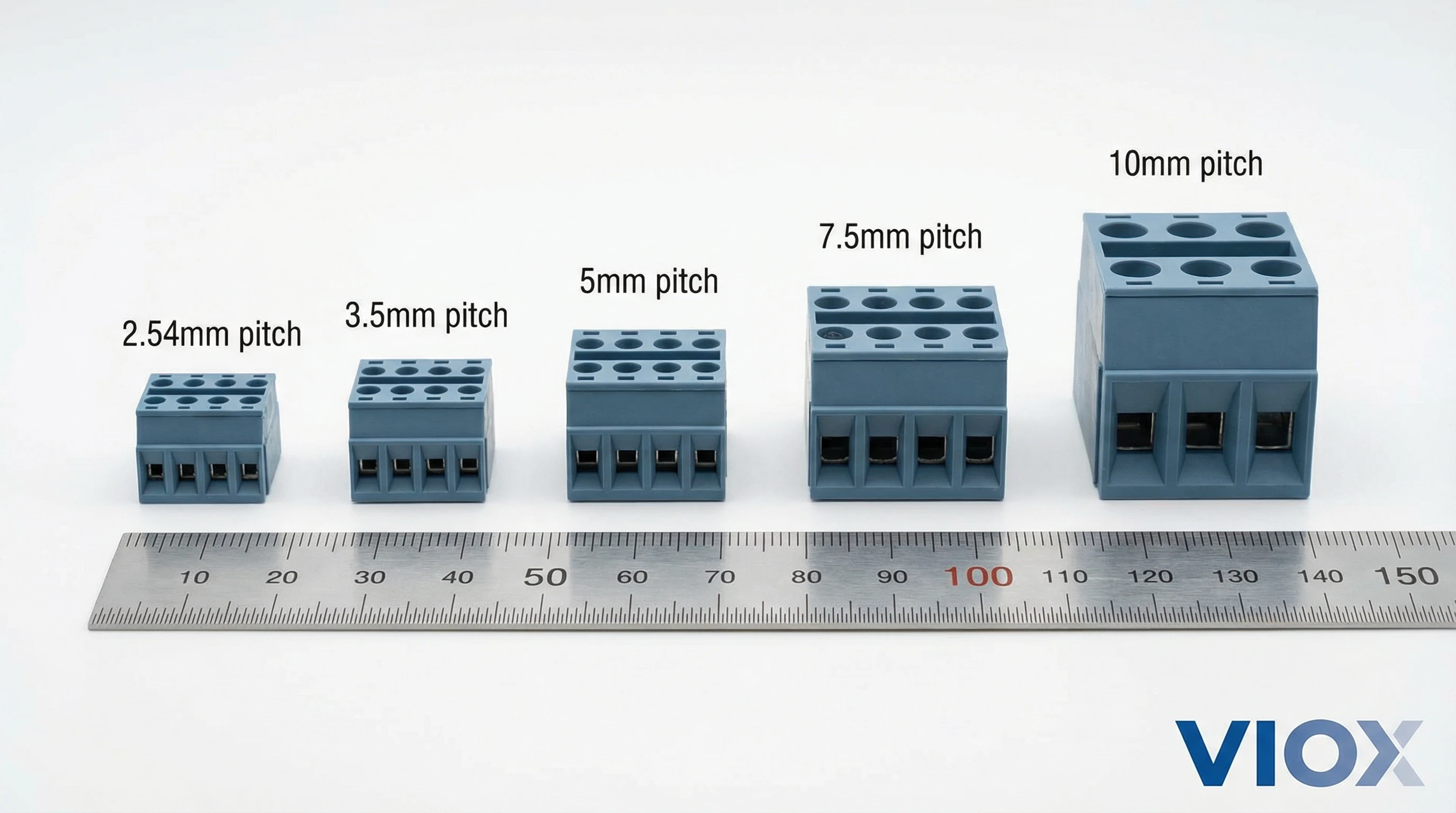

Standard-Rastergrößen für Reihenklemmen

Die Industrie hat sich auf einige gängige Rastermaße standardisiert, die jeweils für bestimmte Anwendungsbereiche optimiert sind. Das Verständnis dieser Standardgrößen hilft Ihnen, schnell geeignete Optionen zu identifizieren und die Kompatibilität mit bestehender Infrastruktur zu gewährleisten.

2,54 mm Raster (0,1 Zoll)

Gemeinsame Anwendungen: Leiterplattenmontierte Reihenklemmen, Signalpegelverbindungen, Niederspannungssteuerschaltungen, Unterhaltungselektronik

Drahtquerschnittsbereich: 26 AWG bis 18 AWG (0,13 mm² bis 0,82 mm²)

Typische Bewertungen: 12-16A, 150-300V

Hauptmerkmale: Das 2,54 mm (100-mil) Raster entspricht dem Standardabstand von Durchgangsbohrungskomponenten und Prototypen-Steckplatinen und ist somit ideal für Leiterplattendesigns. Diese kompakten Klemmen maximieren die Anschlussdichte, sind aber auf kleinere Drahtquerschnitte und niedrigere Leistungspegel beschränkt. Der geringe Abstand erfordert sorgfältige Beachtung der Isolierung und Kabelführung, um Kurzschlüsse zu vermeiden.

Am besten für: Arduino-Projekte, Prototypen-Boards, Sensoranschlüsse, Signalverteilung, Low-Power-DC-Anwendungen

3,5 mm Raster

Gemeinsame Anwendungen: Industrielle Schaltschränke, SPS-E/A-Anschlüsse, Gebäudeautomation, programmierbare Steuerungen

Drahtquerschnittsbereich: 24 AWG bis 16 AWG (0,25 mm² bis 1,5 mm²)

Typische Bewertungen: 15-20A, 250-400V

Hauptmerkmale: Das 3,5-mm-Raster bietet ein ausgewogenes Verhältnis zwischen Raumeffizienz und Leistungsaufnahme. Es ist in europäischen Industrieanlagen weit verbreitet und bietet eine gute Leistung sowohl für Signal- als auch für moderate Stromkreise. Der Abstand bietet Platz für Aderendhülsen, die in europäischen Installationen üblich sind.

Am besten für: Motorsteuerzentren, HLK-Anlagen, Gebäudeleitsysteme, Relaisfelder, Mittelstromverteilung

3,81 mm Raster (0,15 Zoll)

Gemeinsame Anwendungen: Leiterplattenklemmen in Industrieanlagen, Netzteilen, Instrumentierung

Drahtquerschnittsbereich: 22 AWG bis 14 AWG (0,34 mm² bis 2,08 mm²)

Typische Bewertungen: 15-20A, 300V

Hauptmerkmale: Dieses zollbasierte Raster (150-mil) bietet etwas mehr Abstand als 3,5 mm und ist in nordamerikanischen Designs weit verbreitet. Es bietet einen verbesserten Drahtzugang im Vergleich zu 2,54 mm bei gleichzeitig relativ hoher Anschlussdichte.

Am besten für: Netzteilanschlüsse, industrielle Leiterplattenbaugruppen, Schaltnetzteile, LED-Treiberanschlüsse

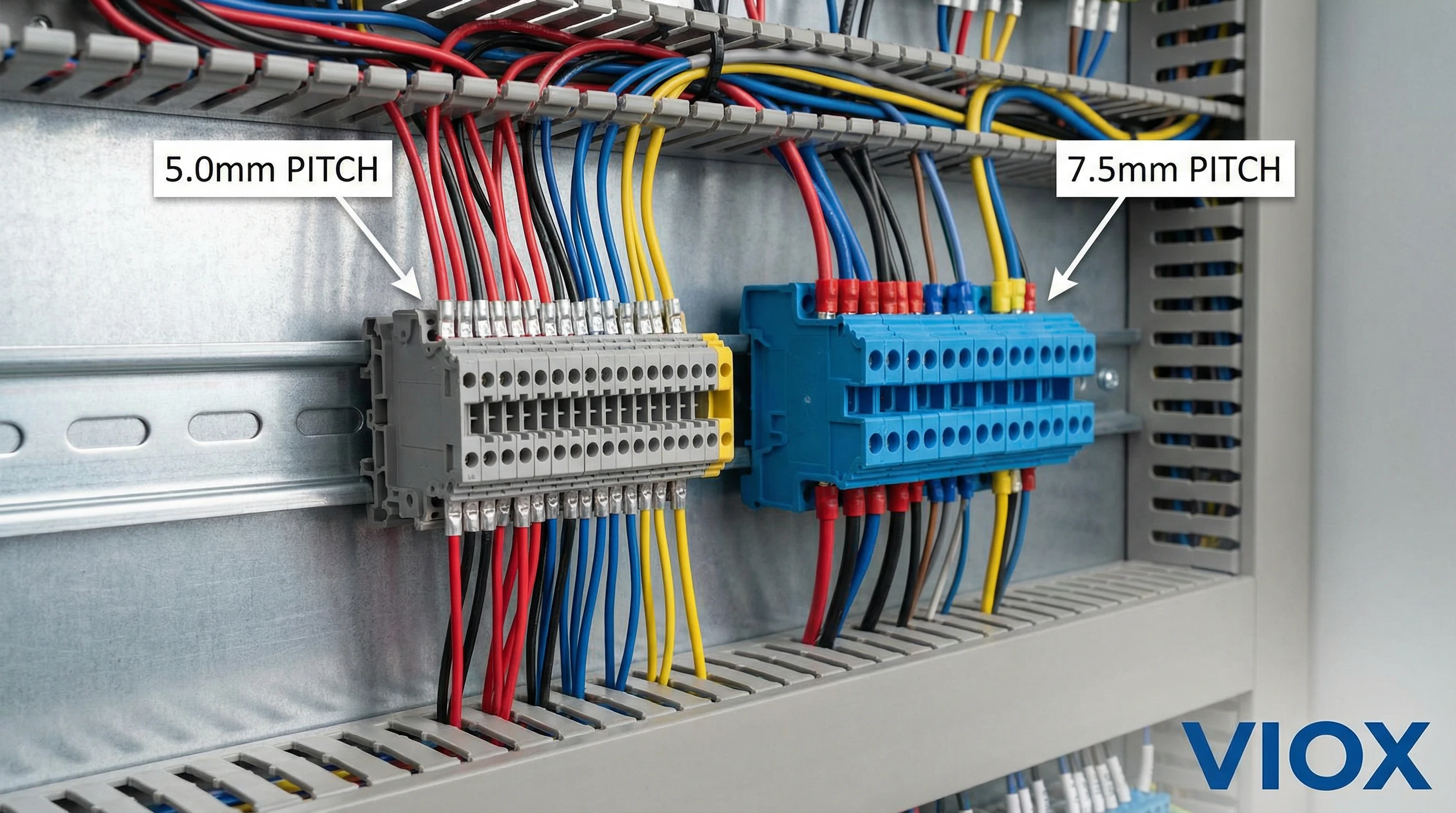

5,0 mm Raster

Gemeinsame Anwendungen: DIN-Schienenklemmen, Industrieautomation, Verteilerfelder, Feldverdrahtung

Drahtquerschnittsbereich: 22 AWG bis 12 AWG (0,34 mm² bis 3,31 mm²)

Typische Bewertungen: 20-32A, 300-600V

Hauptmerkmale: Das 5,0-mm-Raster ist eine der vielseitigsten und am weitesten verbreiteten Größen in industriellen Anwendungen. Es bietet ein ausgezeichnetes Gleichgewicht zwischen Dichte und Leistungsaufnahme und nimmt eine breite Palette von Drahtgrößen auf. Der Abstand ermöglicht ein komfortables Einführen der Drähte und bietet eine ausreichende Kriechstrecke für 300-600V-Systeme.

Am besten für: Fabrikautomation, Maschinensteuerung, Stromverteilerblöcke, Prozessleitsysteme, allgemeine industrielle Verdrahtung

5,08 mm Raster (0,2 Zoll)

Gemeinsame Anwendungen: Hochstrom-Leiterplattenanschlüsse, Leistungselektronik, Industrieanlagen

Drahtquerschnittsbereich: 22 AWG bis 10 AWG (0,34 mm² bis 5,26 mm²)

Typische Bewertungen: 25-30A, 300-600V

Hauptmerkmale: Ähnlich wie 5,0 mm, aber auf imperialen Maßen (200-mil) basierend, ist dieses Raster in der nordamerikanischen Industrieelektronik üblich. Der etwas größere Abstand im Vergleich zu 5,0 mm kann Drähte mit größerem Querschnitt aufnehmen.

Am besten für: Motorantriebe, Leistungsumwandlungsgeräte, hochbelastbare Leiterplattenanwendungen, industrielle Steuerungssysteme

7,5 mm Raster

Gemeinsame Anwendungen: Stromverteilung, Motoranschlüsse, Hochspannungsgeräte, Zuleitungskreise

Drahtquerschnittsbereich: 18 AWG bis 10 AWG (0,82 mm² bis 5,26 mm²), einige Modelle bis 4 mm²

Typische Bewertungen: 30-50A, 600-800V

Hauptmerkmale: Das 7,5-mm-Raster unterstützt Anwendungen mit höherer Spannung, indem es größere Luft- und Kriechstrecken bietet. Dieser Abstand ermöglicht die komfortable Installation größerer Leiter und bietet eine bessere Wärmeableitung für höhere Strombelastungen.

Am besten für: Motorsteuerzentren, Abzweigstromverteilung, Drehstromsysteme, Industriemaschinen, HLK-Stromanschlüsse

7,62 mm Raster (0,3 Zoll)

Gemeinsame Anwendungen: Hochleistungs-Leiterplattenanschlüsse, Stromverteilung, schwere Industrieanlagen

Drahtquerschnittsbereich: 16 AWG bis 10 AWG (1,31 mm² bis 5,26 mm²)

Typische Bewertungen: 30-40A, 600V

Hauptmerkmale: Dieser Rasterabstand auf Zollbasis (300 mil) wird verwendet, wenn sowohl eine hohe Strombelastbarkeit als auch eine Leiterplattenmontage erforderlich sind. Der größere Abstand bietet einen ausgezeichneten Zugang für Installation und Wartung.

Am besten für: Netzteilausgänge, Motorantriebsanschlüsse, industrielle Leistungselektronik, hochbelastbare Schalttafeln

10mm Rastermaß

Gemeinsame Anwendungen: Hochstromverteilung, Hauptstromzuführungen, große Motoranschlüsse, Servicepanels

Drahtquerschnittsbereich: 16 AWG bis 6 AWG (1,31 mm² bis 13,3 mm²), einige Modelle bis 6 mm²

Typische Bewertungen: 40-76A, 600-1000V

Hauptmerkmale: Die größte gängige Rastergröße, 10-mm-Klemmen, sind für anspruchsvolle Leistungsanwendungen ausgelegt. Der großzügige Abstand bietet maximalen Freiraum für Hochspannungssicherheit, ausgezeichnete Wärmeableitung und einfachen Zugang für große Leiter. Diese Blöcke verfügen oft über verbesserte Klemmmechanismen, um dickere Drähte zu sichern.

Am besten für: Hauptstromverteilung, Service-Eingangsausrüstung, große Motorstarter, Schaltanlagenanschlüsse, industrielle Hochspannungssysteme

So wählen Sie den richtigen Reihenklemmen-Rasterabstand

Die Auswahl des optimalen Rasterabstands erfordert die Abwägung mehrerer technischer und praktischer Überlegungen. Verwenden Sie diesen systematischen Ansatz, um fundierte Entscheidungen zu treffen:

Schritt 1: Bestimmen Sie die Anforderungen an den Drahtquerschnitt

Beginnen Sie mit der Bestimmung des Drahtquerschnitts (AWG oder mm²), den Sie anschließen werden. Dieser wird bestimmt durch:

- Laststrom: Berechnen Sie den maximalen Strom pro Stromkreis

- Spannungsabfall: Berücksichtigen Sie die Stromkreislänge und den akzeptablen Spannungsabfall

- NEC/lokale Code-Anforderungen: Befolgen Sie die Mindestvorschriften für die Drahtgröße

- Physische Einschränkungen: Berücksichtigen Sie die Kabelführung und den Biegeradius

Faustregel: Wählen Sie einen Rasterabstand, der innerhalb des vom Hersteller angegebenen Drahtbereichs liegt. Das Erzwingen von überdimensionierten Drähten in Klemmen mit kleinem Rasterabstand beschädigt den Leiter und führt zu schlechten Verbindungen. Umgekehrt kann die Verwendung von unterdimensionierten Drähten in großen Klemmen möglicherweise nicht sicher klemmen.

Schritt 2: Überprüfen Sie die Spannungs- und Stromwerte

Passen Sie die elektrischen Nennwerte der Reihenklemme an Ihre Anwendung an:

Nennspannung: Stellen Sie sicher, dass die Bemessungsisolationsspannung (Ui) der Reihenklemme Ihre Stromkreisspannung um einen angemessenen Sicherheitsabstand übersteigt. Verwenden Sie für 120-V-Stromkreise Blöcke mit einer Nennspannung von mindestens 300 V. Geben Sie für 480-V-Drehstromsysteme Blöcke mit einer Nennspannung von 600 V an.

Aktuelle Bewertung: Überprüfen Sie die Strombelastbarkeit der Klemme bei Ihrer Betriebstemperatur. Beachten Sie, dass die Nennwerte typischerweise bei 20 °C (68 °F) Umgebungstemperatur angegeben werden. Höhere Temperaturen erfordern eine Reduzierung der Nennleistung – typischerweise 0,3-0,5 % pro Grad Celsius über 20 °C.

Wichtig: Die Strombelastbarkeit hängt von mehreren Faktoren ab, darunter Leitergröße, Klemmenmaterial, Klemmendesign und Wärmeableitung – nicht nur vom Rasterabstand. Beachten Sie immer die Datenblätter des Herstellers.

Schritt 3: Berücksichtigen Sie den Platzbedarf und die Dichte im Schaltschrank

Bewerten Sie Ihre physischen Einschränkungen:

Verfügbarer Platz: Messen Sie die DIN-Schienenlänge oder die Leiterplattenfläche, die für Klemmen vorgesehen ist. Berechnen Sie, wie viele Anschlusspunkte Sie benötigen und ob diese mit Ihrem ausgewählten Rasterabstand passen.

Anschlussdichte: Für Anwendungen mit beengten Platzverhältnissen maximiert ein kleinerer Rasterabstand die Anzahl der Anschlüsse. Ein zu enger Abstand erschwert jedoch die Kabelführung und den Außendienst.

Zugriffsanforderungen: Stellen Sie sicher, dass ausreichend Platz für Schraubendreher, das Einführen von Drähten und zukünftige Änderungen vorhanden ist. Klemmen mit einem Rasterabstand von 7,5 mm+ sind im Außendienst einfacher zu warten.

Schritt 4: Bewerten Sie die Installationsumgebung

Ihre Betriebsumgebung beeinflusst die Rasterauswahl durch die Anforderungen des IEC-Verschmutzungsgrades:

Verschmutzungsgrad 1 (Reinräume, abgedichtete Gehäuse): Minimale Kriechstreckenanforderungen ermöglichen einen kleineren Rasterabstand

Verschmutzungsgrad 2 (Normaler Innenbereich): Standard-Rastergrößen ausreichend

Verschmutzungsgrad 3 (Industrielle Umgebungen, Außengehäuse): Erfordert erhöhte Kriechstrecken – oft ist ein größerer Rasterabstand für höhere Spannungen erforderlich

Verschmutzungsgrad 4 (Raue Außenbereiche, leitfähige Verunreinigung): Maximaler Kriechweg erforderlich – verwenden Sie Blöcke mit größerem Rasterabstand

Schritt 5: Anwendungsspezifische Überlegungen

Leiterplattenanwendungen: Passen Sie den Rasterabstand an Ihr Leiterplattenraster und den Bauteilabstand an. Standard-Rasterabstände (2,54 mm, 5,08 mm) stimmen mit gängigen Durchgangslochmustern überein. Berücksichtigen Sie die Anforderungen an die automatisierte Montage.

DIN-Schienensysteme: 5,0-mm- und 7,5-mm-Raster dominieren DIN-Schienenanwendungen. Ein kleinerer Rasterabstand (3,5 mm) eignet sich für Steuerungskreise; ein größerer Rasterabstand (7,5 mm+) für die Stromverteilung.

Stromverteilung: Verwenden Sie einen größeren Rasterabstand (7,5 mm - 10 mm) für Hauptzuführungen und Abzweigstromkreise. Der größere Abstand bietet Sicherheitsabstände und nimmt größere Leiter auf.

Signalpegel: Ein kleiner Rasterabstand (2,54 mm - 3,81 mm) ist für Niederspannungs-, Schwachstromsignale geeignet, bei denen Raumeffizienz von größter Bedeutung ist.

Schnellauswahltabelle

| Anwendung Typ | Empfohlener Rasterabstand | Draht Bereich | Typische Spannung |

|---|---|---|---|

| Leiterplattensignale & Sensoren | 2,54 mm – 3,81 mm | 26-18 AWG | 12-48V DC |

| SPS E/A, Steuerungskreise | 3,5 mm – 5,0 mm | 22-16 AWG | 24 V DC, 120 V AC |

| Allgemeine Industrie | 5,0 mm – 5,08 mm | 18-12 AWG | 120-240V AC |

| Stromverteilung | 7,5 mm – 10 mm | 14-6 AWG | 240-480 V AC |

| Hochstromnetze | 10 mm+ | 10-6 AWG | 480-600 V AC |

Anwendungen für Reihenklemmenraster nach Industriezweig

Verschiedene Industriezweige haben Präferenzen für bestimmte Rastermaße entwickelt, die auf ihren jeweiligen Anforderungen basieren:

Elektronikfertigung

Dominierendes Raster: 2,54 mm, 3,81 mm, 5,08 mm

Begründung: Leiterplattenbasierte Reihenklemmen müssen mit Standard-Komponentengittern übereinstimmen. Das 2,54-mm-Raster (0,1″) entspricht den Breadboard- und Prototypenstandards, während 5,08 mm (0,2″) eine Stromanschlussmöglichkeit unter Beibehaltung der Leiterplattenkompatibilität bietet. Die Unterhaltungselektronik priorisiert die Miniaturisierung und treibt die Einführung des kleinstmöglichen Rasters voran.

Typische Produkte: LED-Treiber, Netzteile, IoT-Geräte, Audiogeräte, Computerperipheriegeräte

Industrielle Automatisierung

Dominierendes Raster: 5,0 mm, 7,5 mm

Begründung: Fabrikautomatisierungssysteme erfordern robuste Verbindungen, die Dichte und Wartungsfreundlichkeit in Einklang bringen. Das 5,0-mm-Raster nimmt Steuerleitungen (Sensoren, Aktoren, SPS) auf, während 7,5 mm Motor- und Stromkreise aufnimmt. Die DIN-Schienenmontage ist Standard, und diese Rastermaße optimieren die Schienenausnutzung.

Typische Produkte: SPS-Systeme, Motorsteuerzentren, Förderbandsteuerungen, Roboterzellen, Prozessautomatisierung

Gebäudeleittechnik (GLT)

Dominierendes Raster: 3,5 mm, 5,0 mm

Begründung: GLT-Anwendungen umfassen umfangreiche Niederspannungssteuerleitungen für HLK-, Beleuchtungs- und Sicherheitssysteme. Europäische Installationen bevorzugen 3,5 mm aufgrund seiner Raumeffizienz, während nordamerikanische Systeme häufig 5,0 mm verwenden. Der Platz im Schaltschrank ist in Elektroschränken oft begrenzt, was ein kompaktes Raster attraktiv macht.

Typische Produkte: HLK-Steuerungen, Beleuchtungssteuerungen, Zutrittskontrolle, Brandmeldezentralen, Energiemanagementsysteme

Stromverteilung

Dominierendes Raster: 7,5 mm, 10 mm

Begründung: Sicherheit hat bei der Energieverteilung oberste Priorität. Ein größeres Raster bietet den erforderlichen Luft- und Kriechstreckenabstand für Netzspannungsanwendungen (120-600 V). Der Abstand nimmt Leiter mit großem Querschnitt (12-6 AWG) auf, die für Abzweigstromkreise und Zuleitungen verwendet werden. Eine verbesserte Zugänglichkeit erleichtert die Feldverdrahtung und Fehlersuche.

Typische Produkte: Verteilerkästen, Motorstarter, Trennschalter, Energieverteilerblöcke, Serviceausrüstung

Erneuerbare Energie

Dominierendes Raster: 5,0 mm, 7,5 mm, 10 mm

Begründung: Solar- und Windkraftanwendungen kombinieren hohe Gleichspannungen mit Herausforderungen bei der Installation im Freien. Ein mittleres Raster (5,0 mm) dient als Anschlussdose und für Wechselrichteranschlüsse, während ein größeres Raster (10 mm) die Haupt-Gleichstromschienen aufnimmt. Die Klemmen müssen einen großen Temperaturbereich und UV-Strahlung aushalten.

Typische Produkte: Solar-Combiner-Boxen, Wechselrichteranschlüsse, Batteriemanagementsysteme, Laderegler, Windturbinensteuerungen

Schifffahrt und Transport

Dominierendes Raster: 5,0 mm, 7,5 mm

Begründung: Vibrationsfestigkeit und Korrosionsschutz sind entscheidend. Ein mittleres bis großes Raster bietet robuste Verbindungen, die ständigen Bewegungen standhalten. Reihenklemmen verfügen oft über verbesserte Klemmmechanismen und Schutzlackierungen. Die Raumoptimierung ist wichtig, aber zweitrangig gegenüber der Zuverlässigkeit.

Typische Produkte: Schiffselektronik, Eisenbahnsignalanlagen, Fahrzeugsteuergeräte, Luftfahrtausrüstung, Landmaschinen

Häufige Fehler bei der Auswahl des Reihenklemmenrasters

Vermeiden Sie diese häufigen Fehler bei der Spezifizierung des Reihenklemmenrasters:

Fehler 1: Auswahl nur aufgrund des Preises

Problem: Die Wahl der billigsten Reihenklemme ohne Überprüfung der Rasterkompatibilität kann zu Installationsfehlern führen. Wenn das Raster für Ihren Drahtquerschnitt zu klein ist, haben Sie mit schwierigen Installationen, beschädigten Leitern oder intermittierenden Verbindungen zu kämpfen.

Lösung: Vergewissern Sie sich immer, dass Ihr Leiterquerschnitt innerhalb des angegebenen Drahtbereichs der Reihenklemme liegt. Berücksichtigen Sie die Gesamtbetriebskosten, einschließlich Installationsarbeit und zukünftiger Wartung.

Fehler 2: Ignorieren von Platzbeschränkungen im Schaltschrank

Problem: Die Spezifizierung von Reihenklemmen mit großem Raster, ohne den verfügbaren Platz auf der DIN-Schiene oder im Schaltschrank zu messen, führt zu unzureichenden Anschlusspunkten oder der Notwendigkeit teurer Modifikationen.

Lösung: Berechnen Sie Ihren gesamten Anschlussbedarf frühzeitig in der Entwurfsphase. Messen Sie den verfügbaren Montageraum und stellen Sie fest, ob Ihr gewähltes Raster eine ausreichende Anzahl von Stromkreisen ermöglicht. Planen Sie zukünftige Erweiterungen ein.

Fehler 3: Übersehen von Anforderungen an die Kriechstrecke

Problem: Die Verwendung von Reihenklemmen mit kleinem Raster in Hochspannungsanwendungen verstößt gegen Sicherheitsstandards. Ein unzureichender Kriechstreckenabstand kann zu elektrischen Ableitungen, Lichtbögen und Geräteausfällen führen – insbesondere in rauen Umgebungen (Verschmutzungsgrad 3-4).

Lösung: Beachten Sie die Tabellen der IEC 60947-1 für Mindestkriechstreckenabstände basierend auf Ihrer Nennspannung und Ihrem Verschmutzungsgrad. Wählen Sie ein Raster, das ausreichende Sicherheitsmargen bietet. Wählen Sie im Zweifelsfall die nächstgrößere Größe.

Fehler 4: Mischen von Rastermaßen ohne Berücksichtigung

Problem: Die Verwendung mehrerer Rastermaße im selben Schaltschrank ohne eine klare Strategie führt zu visueller Verwirrung, erschwert die Drahtführung und erhöht das Risiko von Anschlussfehlern während der Installation oder Wartung.

Lösung: Standardisieren Sie auf ein oder zwei Rastermaße für Ihr Projekt. Verwenden Sie ein kleineres Raster (3,5-5,0 mm) für Steuerstromkreise und ein größeres Raster (7,5-10 mm) für Stromkreise. Achten Sie auf eine konsistente Größe innerhalb funktionaler Gruppen.

Fehler 5: Vergessen der Installationszugänglichkeit

Problem: Die Spezifizierung von Reihenklemmen mit minimalem Raster in engen Gehäusen erschwert die Feldverdrahtung erheblich. Techniker haben Schwierigkeiten, auf Schraubklemmen zuzugreifen, Drähte im richtigen Winkel einzuführen und Werkzeuge effektiv zu verwenden – was zu schlechten Verbindungen und längeren Installationszeiten führt.

Lösung: Berücksichtigen Sie die menschlichen Faktoren in Ihrem Design. Sorgen Sie für ausreichend Arbeitsraum um die Reihenklemmen herum. Verwenden Sie für dichte Schaltschränke Push-In- oder Federkraftklemmen, die keine Schraubendreher benötigen. Ein größeres Raster (7,5 mm+) verbessert die Wartungsfreundlichkeit erheblich.

Fehler 6: Verwechslung von Raster mit Gesamtbreite

Problem: Ingenieure verwechseln manchmal das Raster der Reihenklemme (Mittenabstand) mit ihrer Gesamtbreite oder ihrem Profil. Dies führt zu falschen Schaltschranklayoutberechnungen und Einkaufsfehlern.

Lösung: Überprüfen Sie die Datenblätter sorgfältig, um zwischen Raster (Abstand zwischen den Klemmen), Modulbreite (Platzbedarf auf DIN-Schiene oder Leiterplatte) und Gesamtabmessungen zu unterscheiden. Berechnen Sie die Gesamtbreite wie folgt: (Anzahl der Positionen – 1) × Raster + Breite des Klemmenkörpers.

Fehler 7: Keine Planung für Aderendhülsen

Problem: Die Auswahl des Rasters basierend auf dem blanken Drahtdurchmesser ohne Berücksichtigung von Aderendhülsen (Crimp-Anschlüsse), die üblicherweise in europäischen Installationen verwendet werden. Aderendhülsen erhöhen den effektiven Leiterdurchmesser, und Reihenklemmen mit kleinem Raster können diese möglicherweise nicht aufnehmen.

Lösung: Wenn Ihre Installationsstandards Aderendhülsen erfordern, vergewissern Sie sich, dass der Eingang der Reihenklemme den Außendurchmesser der Aderendhülse aufnimmt, nicht nur die Drahtgröße. Dies erfordert in der Regel den Wechsel zu einem größeren Raster (z. B. von 3,5 mm auf 5,0 mm).

Fehler 8: Ignorieren der Temperaturreduzierung

Problem: Die Auswahl von Reihenklemmen basierend auf Nennströmen bei 20 °C ohne Berücksichtigung Ihrer tatsächlichen Betriebstemperatur. Reihenklemmen in geschlossenen Schaltschränken oder Außengehäusen arbeiten oft bei 40-60 °C, was ihre Strombelastbarkeit erheblich reduziert.

Lösung: Wenden Sie Temperaturreduzierungsfaktoren aus dem Datenblatt des Herstellers an. Reduzieren Sie für Umgebungstemperaturen über 20 °C den Nennstrom um ca. 0,3-0,5 % pro Grad Celsius. Erwägen Sie größere Rasterklemmen mit besserer thermischer Leistung für Hochtemperaturanwendungen.

Fazit

Das Verständnis des Reihenklemmenrasters ist grundlegend für die Konstruktion sicherer, effizienter und wartungsfreundlicher elektrischer Systeme. Die Rasterangabe – von kompakten 2,54 mm für Leiterplattensignale bis hin zu robusten 10 mm für die Energieverteilung – beeinflusst direkt die Drahtkompatibilität, die elektrischen Nennwerte, die Schaltschrankdichte und den Installationskomfort.

Bei der Auswahl des richtigen Rasters für Ihre Anwendung:

- Beginnen Sie mit den Anforderungen an den Drahtquerschnitt bestimmt durch Ihre Strom- und Spannungsbedürfnisse

- Überprüfen Sie die elektrischen Nennwerte einschließlich Spannungs-, Strom- und Temperaturbetrachtungen

- Panelraum berechnen um eine angemessene Anschlussdichte zu gewährleisten

- Berücksichtigen Sie Ihre Umgebung unter Verwendung der IEC-Richtlinien zum Verschmutzungsgrad

- Denken Sie an Installation und Wartung Zugänglichkeit

Bei VIOX fertigen wir Reihenklemmen über den gesamten Rasterbereich von 2,54 mm bis 10 mm, die alle nach IEC 60947-7-1 Standards ausgelegt und für zuverlässige Leistung gebaut sind. Unser technisches Team kann Ihnen bei der Auswahl des optimalen Rasters für Ihre spezifischen Anwendungsanforderungen helfen.

Benötigen Sie Hilfe bei der Auswahl des richtigen Reihenklemmenrasters für Ihr Projekt? Kontaktieren Sie den technischen Support von VIOX für anwendungsspezifische Empfehlungen und Produktspezifikationen.

Herausgegeben von VIOX Electric Co., Ltd. | Hersteller von industriellen Reihenklemmen