Einführung: Die Anatomie der Verbindung

Bei der Spezifizierung von Reihenklemmen für Schaltschränke, industrielle Automatisierungssysteme oder Energieverteilungsanwendungen konzentrieren sich Ingenieure oft auf Strombelastbarkeit, Spannungsklassen und Drahtkompatibilität. Doch die wahre Leistung – und potenzielle Ausfallpunkte – liegen im internen Aufbau der Reihenklemme. Das Verständnis der Komponenten von Reihenklemmen ist nicht nur akademisch; es ist unerlässlich für fundierte Spezifikationsentscheidungen, die die Installationseffizienz, die langfristige Zuverlässigkeit und die Einhaltung von Sicherheitsstandards beeinflussen.

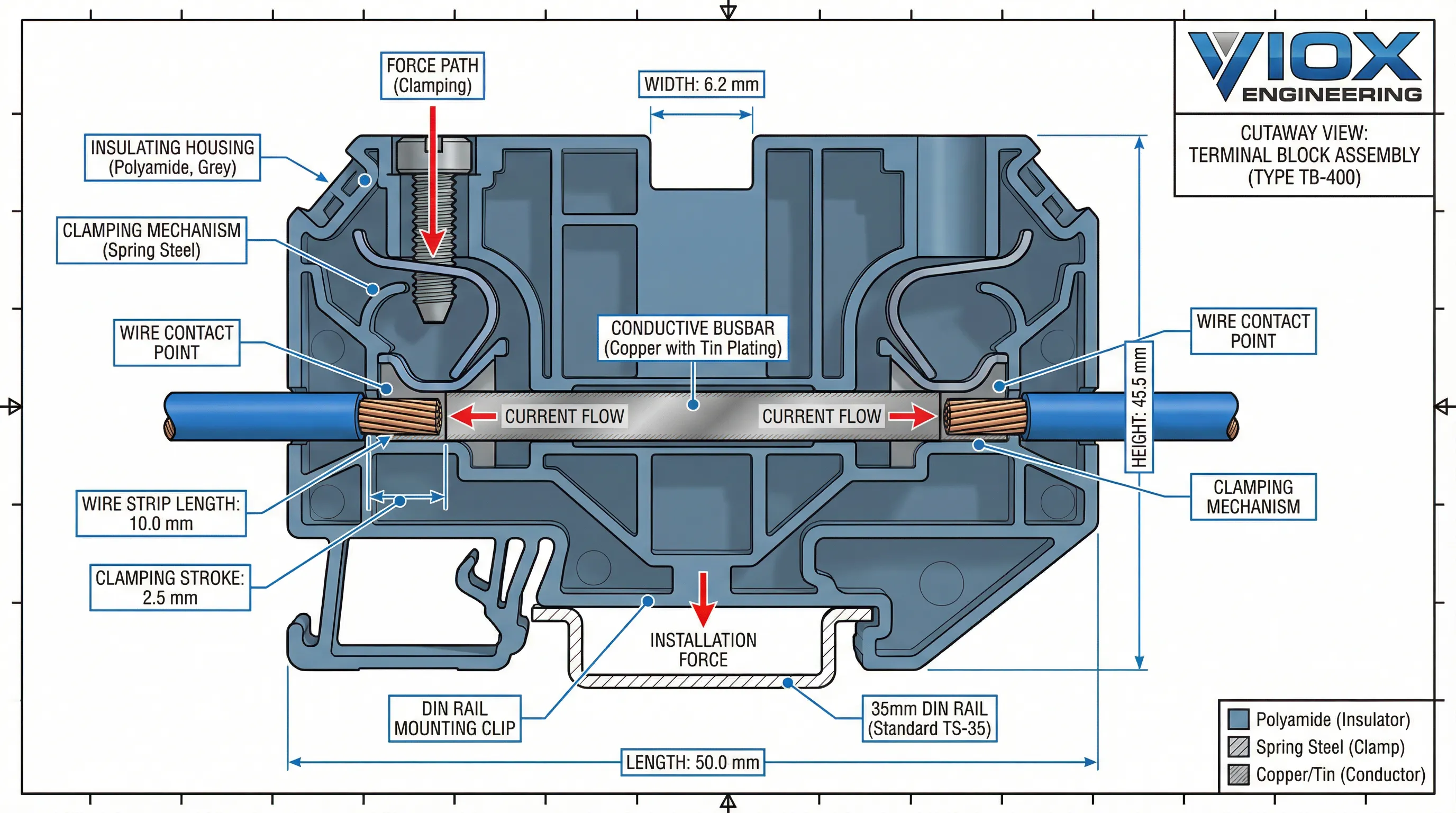

Reihenklemmen sind konstruierte Systeme, nicht nur bloße Verbinder. Jede Komponente erfüllt eine bestimmte Funktion: Isolierende Gehäuse verhindern Stromschläge, leitfähige Stromschienen leiten Strom, Klemmmechanismen halten den Kontaktdruck aufrecht und Montagesysteme gewährleisten mechanische Stabilität. Die für jede Komponente ausgewählten Materialien – von glasfaserverstärktem Polyamid bis hin zu Chrom-Nickel-Federstahl – bestimmen die Leistung unter Vibrationen, extremen Temperaturen und chemischer Belastung.

Dieser Leitfaden bietet eine systematische Aufschlüsselung des Aufbaus von Reihenklemmen und untersucht die Funktion, die Materialien und die Normanforderungen jeder Komponente. Ob Sie einen neuen Schaltschrank entwerfen, Ersatzteile für die Wartung auswählen oder Lieferanten bewerten, diese Anatomiestunde wird Ihnen helfen, Reihenklemmen mit Zuversicht zu spezifizieren.

Kernkomponenten: Was eine Reihenklemme zum Funktionieren bringt

Jede Reihenklemme, unabhängig von der Verbindungstechnologie, besteht aus vier primären Funktionskomponenten, die als ein konstruiertes System zusammenarbeiten. Das Verständnis dieser Komponenten – ihrer Funktionen, Materialien und Wechselwirkungen – ist grundlegend für die richtige Spezifikation und Anwendung.

1. Isolierendes Gehäuse (Körper)

Das Gehäuse dient als nichtleitender Rahmen, der alle internen Komponenten enthält und gleichzeitig die Benutzer vor Stromschlägen schützt. Das Gehäuse ist mehr als nur eine Kunststoffhülle, es muss mechanischer Beanspruchung während der Installation standhalten, die Dimensionsstabilität über Temperaturbereiche hinweg aufrechterhalten und ausreichende Kriech- und Luftstrecken zwischen den Leitern gewährleisten.

2. Leitfähige Stromschiene (stromführendes Element)

Diese Metall-“Brücke” bildet den elektrischen Pfad zwischen den angeschlossenen Drähten. Das Material, die Querschnittsfläche und die Oberflächenbeschichtung der Stromschiene bestimmen ihre Strombelastbarkeit, ihren Widerstand und ihre Korrosionsbeständigkeit. Die richtige Auslegung der Stromschiene gewährleistet einen minimalen Spannungsabfall und eine minimale Wärmeentwicklung unter Last.

3. Klemmmechanismus

Der Klemmmechanismus sichert den Draht physisch an der Stromschiene und hält den Kontaktdruck über die Zeit konstant. Verschiedene Technologien – Schraube, Federkraft, Push-in – bieten Kompromisse zwischen Installationsgeschwindigkeit, Vibrationsfestigkeit und Drahtkompatibilität.

4. Montagesystem

Montagesysteme befestigen Reihenklemmen an DIN-Schienen, Paneelen oder Leiterplatten und sorgen für mechanische Stabilität und korrekte Ausrichtung. Die Montagemethode beeinflusst die Installationsdichte, die Zugänglichkeit für die Verdrahtung und die Beständigkeit gegen Vibrationen oder mechanische Stöße.

Diese Komponenten arbeiten zusammen: Das Gehäuse isoliert, die Stromschiene leitet, die Klemme sichert und das Montagesystem stabilisiert. Die Materialauswahl für jede Komponente schafft eine Reihenklemme, die für spezifische Umgebungsbedingungen und Leistungsanforderungen optimiert ist.

Tabelle 1: Funktionen und Materialien der Reihenklemmenkomponenten

| Komponente | Primäre Funktion | Allgemeine Materialien | Normanforderungen |

|---|---|---|---|

| Isolierendes Gehäuse | Elektrische Isolierung, mechanischer Schutz, Umweltbeständigkeit | Polyamid 6.6 (PA66), PBT, Polycarbonat (PC) | UL 94V-0 Flammschutzklasse, IEC 60664-1 Kriechstrecke/Luftstrecke |

| Leitfähige Stromschiene | Stromführung, niederohmiger Pfad | Elektrolytkupfer, Messing (verzinnt/vernickelt/versilbert) | IEC 60947-7-1 Strombelastbarkeit, Temperaturgrenzwerte |

| Mechanismus der Klemmung | Sichere Drahtverbindung, Aufrechterhaltung des Kontaktdrucks | Schraube: verzinkter Stahl; Feder: Chrom-Nickel-Stahl; Push-in: Edelstahl | Mechanische Lebensdauer (IEC 60947-7-1), Vibrationsfestigkeit (IEC 60068-2-6) |

| Montagesystem | Mechanische Befestigung, Ausrichtung, Vibrationsfestigkeit | Federstahlklammern, Schraubfüße, Schnappbefestigungen | DIN-Schienen-Normen (IEC 60715), Haltekraftanforderungen |

| Hilfsteile | Zusätzliche Funktionalität, Kennzeichnung, Schutz | Brücken (Kupfer/Messing), Endplatten (PA66/PBT), Markierungsschilder | Kompatibilität mit Hauptkomponenten, sekundäre Normen |

Gehäuse & Isolierung: Sicherheit und Haltbarkeit

Das isolierende Gehäuse ist die erste Verteidigungslinie der Reihenklemme gegen Stromschläge, Umweltgefahren und mechanische Beschädigungen. Das Gehäuse ist mehr als nur eine Kunststoffhülle, es muss präzise technische Anforderungen an die Durchschlagsfestigkeit, die Flammwidrigkeit, die mechanische Festigkeit und die Dimensionsstabilität über die Betriebstemperaturen hinweg erfüllen.

Materialauswahl: Technische Thermoplaste vs. Duroplaste

Industrielle Reihenklemmen verwenden hauptsächlich drei technische Thermoplaste, die jeweils unterschiedliche Eigenschaften aufweisen:

Polyamid 6.6 (Nylon 66) – Der Industriestandard für allgemeine Anwendungen:

- Wichtige Eigenschaften: Hohe mechanische Festigkeit, Flexibilität (widersteht Rissbildung während der Installation), ausgezeichnete Hitzebeständigkeit (typischerweise 125°C Dauerbetrieb)

- Gemeinsame Nutzung: Glasfaserverstärkte Versionen (PA66 GF30) für zusätzliche Steifigkeit und Dimensionsstabilität

- Flammschutzklasse: UL 94V-0 Standard für selbstverlöschendes Verhalten

PBT (Polybutylenterephthalat) – Die Wahl für Präzision und Feuchtigkeitsbeständigkeit:

- Wichtige Eigenschaften: Geringe Feuchtigkeitsaufnahme (<0,1%), außergewöhnliche Dimensionsstabilität, gute chemische Beständigkeit

- Gemeinsame Nutzung: Umgebungen mit hoher Luftfeuchtigkeit, Anwendungen, die enge Toleranzen erfordern

- Temperaturbereich: Typischerweise 130-140°C Dauerbetrieb

Warum Polycarbonat dort überlebt, wo ABS versagt – Für Transparenz und Schlagfestigkeit:

- Wichtige Eigenschaften: Ausgezeichnete Klarheit, hohe Schlagfestigkeit, gute thermische Stabilität

- Beschränkungen: Empfindlich gegenüber bestimmten Chemikalien (Lösungsmittel, Laugen)

- Gemeinsame Nutzung: Transparente Abdeckungen, Anwendungen, die eine Sichtprüfung erfordern

Kritische Designüberlegungen

Kriech- und Luftstrecken: Das Gehäuse muss Mindestabstände zwischen den Leitern basierend auf den Nennspannungen einhalten (IEC 60664-1). Reihenklemmen für höhere Spannungen erfordern größere Abmessungen.

Temperaturklasse: Gehäusematerialien müssen maximalen Betriebstemperaturen ohne Verformung oder Verlust der dielektrischen Eigenschaften standhalten. Industrielle Anwendungen erfordern typischerweise mindestens 105°C, wobei 125°C zum Standard für moderne Geräte werden.

Flammwidrigkeit: Die UL 94V-0 Zertifizierung zeigt an, dass sich das Material innerhalb von 10 Sekunden selbst verlöscht und keine brennenden Partikel abtropfen lässt – unerlässlich für die Sicherheit von Schaltschränken.

Chemische Beständigkeit: Reihenklemmen in Chemieanlagen, maritimen Umgebungen oder der Lebensmittelverarbeitung müssen Ölen, Lösungsmitteln, Säuren und Laugen ohne Zersetzung widerstehen.

Die Materialauswahl des Gehäuses wirkt sich direkt auf die Installationserfahrung (Flexibilität vs. Steifigkeit), die langfristige Zuverlässigkeit (Feuchtigkeitsaufnahme) und die Einhaltung der Sicherheitsbestimmungen (Flammschutzklassen) aus.

Klemmmechanismen: Schraub-, Feder- und Push-in-Technologien

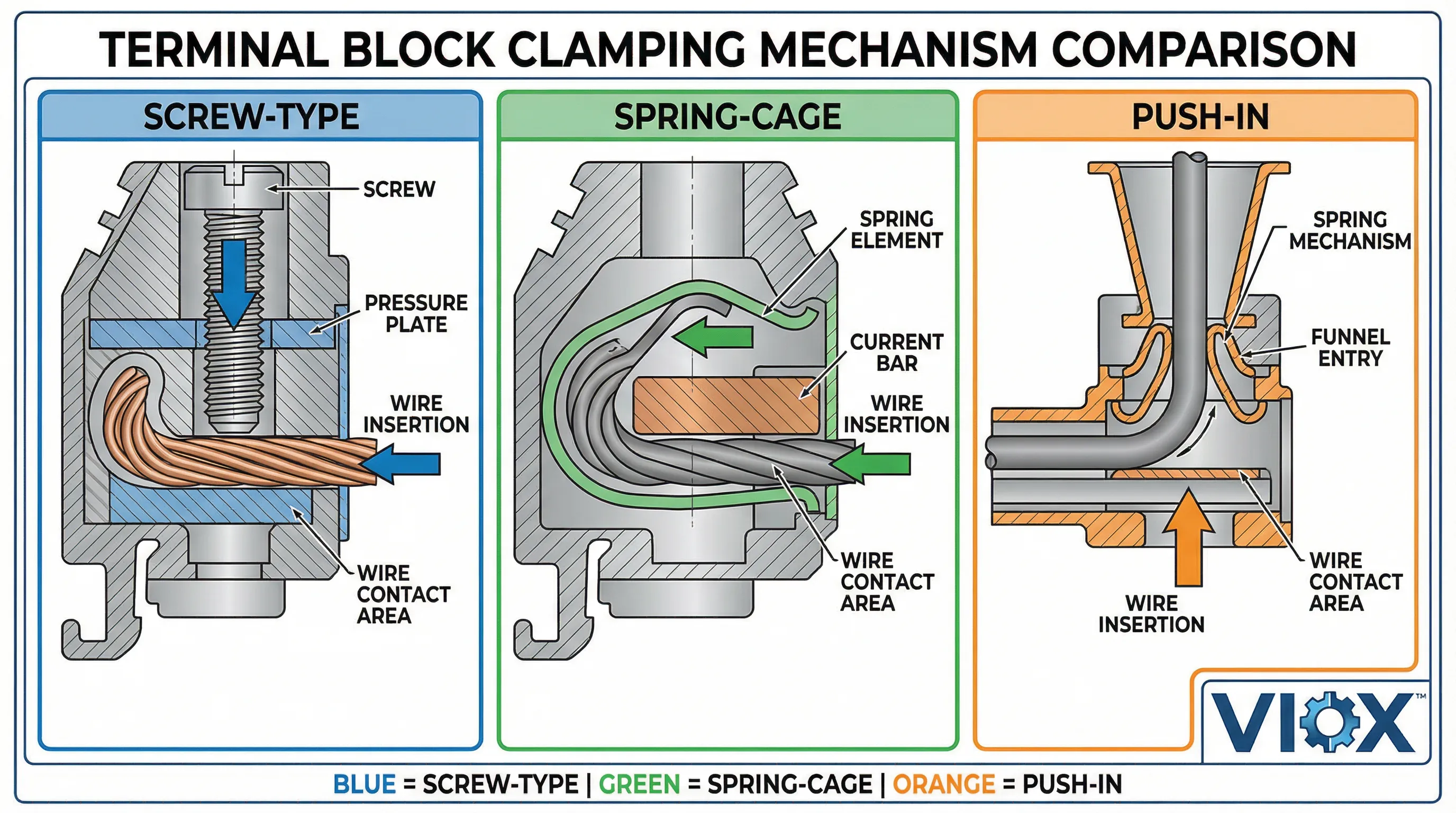

Der Klemmmechanismus ist die aktive Komponente des Klemmenblocks – die Schnittstelle, an der Draht auf Sammelschiene trifft. Drei Haupttechnologien dominieren industrielle Anwendungen, jede mit unterschiedlichen Funktionsprinzipien, Vorteilen und idealen Anwendungsfällen.

1. Schraubklemmung

Funktionsprinzip: Eine Schraube aus gehärtetem Stahl presst den Draht durch direkte mechanische Kraft gegen die Sammelschiene. Die Schraube übt Druck über einen Metallkäfig oder eine Druckplatte aus, die die Kraft über den Leiter verteilt.

Wichtige Komponenten:

- Schraube: Verzinkter oder galvanisierter Stahl für Korrosionsbeständigkeit

- Druckplatte/Käfig: Messing oder Stahl zur Verteilung der Klemmkraft

- Gewindeeinsatz: Messing oder Stahl für Haltbarkeit

Vorteile:

- Universelle Drahtkompatibilität (eindrähtig, mehrdrähtig, feindrähtig)

- Hohe Klemmkraft für große Leiter

- Visuelle Überprüfung der Verbindungsfestigkeit

- Vor Ort mit Standardwerkzeugen wartungsfähig

Beschränkungen:

- Installationszeit (erfordert drehmomentgesteuerte Werkzeuge)

- Vibrationsempfindlichkeit (erfordert periodisches Nachziehen)

- Drehmomentempfindlichkeit (Überdrehen beschädigt Leiter)

2. Federkraftklemmung (CAGE CLAMP®)

Funktionsprinzip: Ein Federelement aus Chrom-Nickel-Stahl übt konstanten Druck auf den Leiter aus. Das Einführen erfordert das Öffnen der Feder mit einem Werkzeug; das Entfernen erfordert ebenfalls einen Werkzeugbetrieb.

Wichtige Komponenten:

- Federelement: Chrom-Nickel-Stahl für Elastizität und Korrosionsbeständigkeit

- Stromschiene: Elektrolytkupfer mit verzinnter Oberfläche

- Betätigungshebel: Integrierter Werkzeugzugangspunkt

Vorteile:

- Wartungsfrei (konstanter Federdruck)

- Vibrationssichere Verbindungen

- Schnelle Installation nach erstmaliger Werkzeugverwendung

- Breiter Leiterbereich (0,08–35 mm² / 28–2 AWG)

Beschränkungen:

- Werkzeug zum Einsetzen/Entfernen erforderlich

- Beschränkt auf kompatible Drahttypen

- Höhere anfängliche Bauteilkosten

3. Push-in-Federkraftklemmung

Funktionsprinzip: Ein Federmechanismus ermöglicht das werkzeuglose Einführen von starren Leitern. Die Steifigkeit des Leiters erzeugt eine Gegenkraft gegen die Feder; zum Entfernen ist ein Werkzeug erforderlich.

Wichtige Komponenten:

- Federmechanismus: Edelstahl oder Chrom-Nickel-Legierung

- Trichterförmiger Eingang: Führt den Leiter zum Kontaktpunkt

- Separate Klemmeinheiten: Verhindert mehrere Leiter pro Punkt

Vorteile:

- Werkzeuglose Installation (erhebliche Zeitersparnis)

- Positives Verbindungsfeedback

- Kompakte Bauweise für hohe Dichte

- Ideal für starre oder mit Aderendhülsen versehene Leiter

Beschränkungen:

- Werkzeug zum Entfernen erforderlich

- Beschränkt auf bestimmte Leitertypen

- Nicht für alle Litzen ohne Aderendhülsen geeignet

Technologieauswahlmatrix

Jede Klemmtechnologie zeichnet sich in bestimmten Anwendungen aus:

- Schraubklemmung: Hochstrom-Leistungsverteilung, gemischte Drahttypen, Anforderungen an die Wartung vor Ort

- Federkraftklemmung: Vibrationsumgebungen, wartungsfreie Anwendungen, breite Leiterbereiche

- Push-in: Panelmontage in großen Stückzahlen, zeitkritische Installationen, Anwendungen mit starren Leitern

Tabelle 2: Vergleich der Klemmmechanismen

| Feature | Schraubklemmung | Federkraftklemmung | Push-in |

|---|---|---|---|

| Betrieb | Werkzeug erforderlich (Drehmomentschrauber) | Werkzeug zum Einsetzen/Entfernen | Werkzeugloses Einsetzen, Werkzeug zum Entfernen |

| Kompatibilität der Drähte | Universell (eindrähtig, mehrdrähtig, feindrähtig) | Breiter Bereich (0,08-35 mm²) | Starre Leiter (eindrähtig, mit Aderendhülse verseilt) |

| Installationsgeschwindigkeit | Langsam (erfordert Drehmomentkontrolle) | Mittel (Werkzeugbedienung) | Schnell (werkzeuglos) |

| Vibrationsbeständigkeit | Erfordert periodisches Nachziehen | Ausgezeichnet (konstanter Federdruck) | Gut (federbelastet) |

| Wartung | Vor Ort wartbar, erfordert Inspektion | Wartungsfrei | Geringer Wartungsaufwand |

| Ideale Anwendungen | Hochstrom-Leistungsverteilung, gemischte Drahttypen | Vibrationsumgebungen, wartungsfreie Anforderungen | Panelmontage in großen Stückzahlen, zeitkritische Installationen |

| Einhaltung Von Standards | IEC 60947-7-1, UL 1059 (Gruppe C) | IEC 60947-7-1, UL 1059 (Gruppe B/C) | IEC 60947-7-1, UL 1059 (Gruppe B/C) |

Die Wahl des Klemmmechanismus beeinflusst direkt die Installationseffizienz, die langfristige Zuverlässigkeit und die Gesamtbetriebskosten über den gesamten Lebenszyklus der Ausrüstung.

Leiterkontakt & Strompfad

Die Leiterkontaktfläche ist der Punkt, an dem elektrische Leistung auf mechanische Konstruktion trifft. Eine ordnungsgemäße Verbindung erfordert eine ausreichende Kontaktfläche, angemessenen Druck und korrosionsbeständige Materialien, um einen geringen Widerstand über die Lebensdauer der Klemmenleiste aufrechtzuerhalten.

Kontaktmaterialien und Beschichtung

Basismaterialien:

- Elektrolytisches Kupfer: Höchste Leitfähigkeit (100 % IACS), ideal für Hochstromanwendungen

- Messing (Kupfer-Zink): Gute Leitfähigkeit (28 % IACS) mit höherer mechanischer Festigkeit

- Phosphorbronze: Ausgezeichnete Federeigenschaften für Klemmmechanismen

Oberflächenbeschichtung:

- Zinn (Sn): Standardbeschichtung für den allgemeinen Gebrauch, verhindert Kupferoxidation

- Nickel (Ni): Erhöhte Korrosionsbeständigkeit, höhere Temperaturbeständigkeit

- Silber (Ag): Überlegene Leitfähigkeit und Oxidationsbeständigkeit für Hochspannungsanwendungen

- Gold (Au): Beschränkt auf Anwendungen auf Signalebene, die minimalen Kontaktwiderstand erfordern

Kontaktdruck und Widerstand

Optimaler Anpressdruck:

- Massive Leiter: 15-25 N (Newton) pro Kontaktpunkt

- Litzenleiter: 20-30 N, um Oberflächenunregelmäßigkeiten auszugleichen

- Feindrähtig mit Aderendhülsen: 25-35 N für sichere Crimpverbindungen

Durchgangswiderstand:

- Hochwertige Klemmenblöcke halten <0,5 mΩ pro Verbindung

- Der Widerstand steigt mit der Temperatur (typischerweise 0,4 % pro °C)

- Das richtige Drehmoment/die richtige Federkraft minimiert die Widerstandsänderung im Laufe der Zeit

Strompfaddesign

Querschnittsfläche:

- Die Abmessungen der Sammelschiene müssen den Nennstrom ohne übermäßige Temperaturerhöhung unterstützen

- Typische Auslegung: 1 mm² Querschnitt pro 5-8 A Dauerstrom (Kupfer)

- Reduzierung erforderlich für Umgebungstemperaturen über 40 °C

Wärmeableitung:

- Der Kontaktwiderstand erzeugt Wärme (P = I²R)

- Das Gehäusedesign muss die Wärmeübertragung an die Umgebung ermöglichen

- Mehrstockklemmen erfordern zusätzliche thermische Überlegungen

Faktoren der Drahtkompatibilität

Leitertyp:

- Massiver Draht: Am besten für Schraubklemmen geeignet, behält die Form unter Druck

- Litze: Erfordert eine höhere Klemmkraft, profitiert von Aderendhülsen

- Feindrähtig: Muss Aderendhülsen mit Feder-/Push-In-Klemmen verwenden

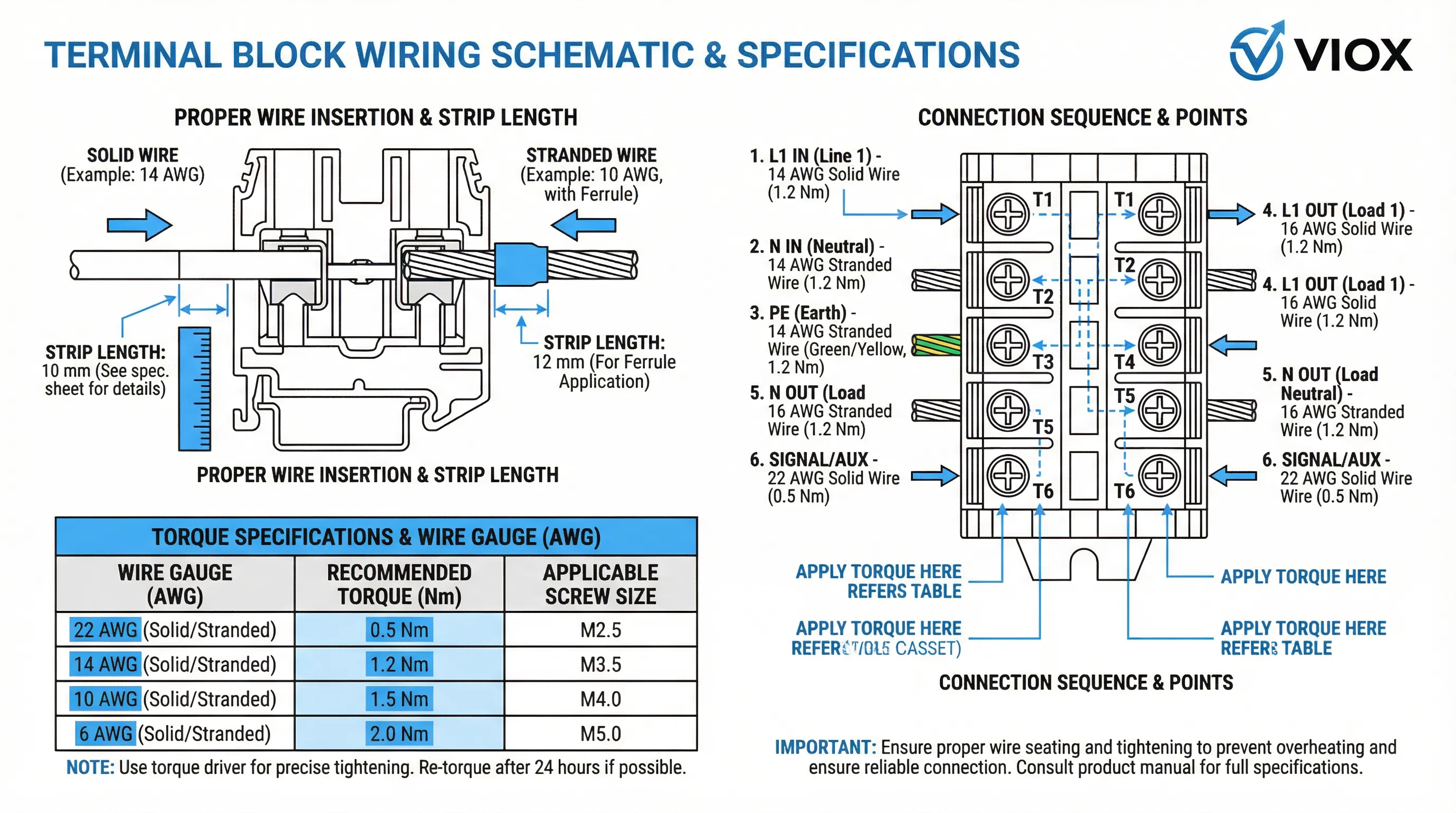

Abisolierlänge:

- Unzureichendes Abisolieren setzt die Isolierung dem Klemmdruck aus

- Übermäßiges Abisolieren reduziert die Kontaktfläche und erhöht das Oxidationsrisiko

- Herstellerangaben geben typischerweise die optimale Abisolierlänge an

Die Kontaktfläche des Leiters stellt den elektrischen “Engpass” des Klemmenblocks dar. Die richtige Materialauswahl, ein angemessener Anpressdruck und eine geeignete Drahtvorbereitung gewährleisten minimalen Widerstand, reduzierte Wärmeentwicklung und langfristige Zuverlässigkeit.

Montagesysteme: DIN-Schienen- und Panelintegration

Montagesysteme bieten mechanische Stabilität, gewährleisten die korrekte Ausrichtung und erleichtern die Installationsdichte. Die Wahl zwischen DIN-Schienenmontage, Panelmontage oder Leiterplattenmontage beeinflusst den Installationsablauf, die Wartungsfreundlichkeit und die Beständigkeit gegen Vibrationen oder mechanische Stöße.

DIN-Schienen-Montagestandards

Primäre DIN-Schienentypen:

- Hutschiene (TH35): 35 mm Breite, 7,5 mm Höhe – Europäische Norm (IEC 60715)

- G-Schiene (G32): 32 mm Breite – Nordamerikanischer Standard

- Mini-Schiene (15 mm): Für kompakte Anwendungen

Montagemöglichkeiten:

- Federclip: Schnelle Installation ohne Werkzeug, vibrationsfest

- Schraubfuß: Formschlüssige mechanische Verriegelung, höhere Haltekraft

- Schnappbefestigung: Werkzeuglose Montage für Anwendungen mit hohem Durchsatz

Wichtige Montageüberlegungen

Vibrationsbeständigkeit:

- Federclip-Designs halten die Spannung bei Vibrationen aufrecht

- Schraubbefestigungen erfordern Sicherungsscheiben oder Schraubensicherungsmittel

- Das DIN-Schienenmaterial (Stahl vs. Aluminium) beeinflusst die Dämpfungseigenschaften

Wärmeausdehnung:

- Klemmenblock- und DIN-Schienenmaterialien müssen kompatible Ausdehnungskoeffizienten aufweisen

- Kunststoffgehäuse dehnen sich stärker aus als Metallschienen (typischerweise 8-10x)

- Die Konstruktion muss unterschiedliche Ausdehnungen ohne Spannungskonzentration berücksichtigen

Installationsdichte:

- Die Rastermaße bestimmen die Anzahl der Blöcke pro Meter Schiene

- Mehrstockklemmen erhöhen die Dichte, reduzieren aber die Wärmeableitung

- Mindestabstände für den Biegeradius der Drähte

Panel- und Leiterplattenmontagealternativen

Schalttafelmontage:

- Direkte Schraubmontage auf der Gehäuserückwand

- Erfordert gebohrte/geschnittene Löcher oder Montagehalterungen

- Bietet maximale mechanische Stabilität

Leiterplattenmontage:

- Durchgangsloch- oder Oberflächenmontage-Designs

- Der Raster muss mit dem Leiterplattenraster übereinstimmen (typischerweise 2,54 mm, 5,08 mm, 7,62 mm)

- Anforderungen an die Wellenlötkompatibilität

Hybride Systeme:

- DIN-Schienenmontierte Klemmenblöcke mit steckbaren Leiterplattensteckverbindern

- Panelmontierte Klemmleisten mit Zugang zur Feldverdrahtung

Einhaltung Von Standards

DIN-Schienen-Normen:

- IEC 60715: Abmessungen und Montage von Niederspannungsschaltgeräten auf Schienen

- UL 508A: Industrielle Schaltschränke (einschließlich Klemmenblockmontage)

- EN 50022: TH35-Schienenspezifikationen

Mechanische Prüfung:

- Vibrationsfestigkeit (IEC 60068-2-6)

- Schockfestigkeit (IEC 60068-2-27)

- Mechanische Lebensdauer (IEC 60947-7-1)

Das Montagesystem stellt das mechanische Fundament des Klemmenblocks dar. Die richtige Auswahl gewährleistet stabile Verbindungen, erleichtert den Wartungszugang und hält Umweltbelastungen während der gesamten Betriebsdauer des Geräts stand.

Technische Daten & Nennwerte

Die Leistung des Klemmenblocks wird durch standardisierte Spezifikationen quantifiziert, die elektrische, mechanische und umweltbedingte Fähigkeiten definieren. Das Verständnis dieser Nennwerte gewährleistet die korrekte Anwendung und die Einhaltung von Industriestandards.

Elektrische Nennwerte

Strombelastbarkeit (Ampere):

- Definiert durch den maximalen Dauerstrom, ohne die Temperaturgrenzen zu überschreiten

- Typischerweise bei 40 °C Umgebungstemperatur bemessen

- Derating erforderlich für höhere Umgebungstemperaturen (typischerweise 0,8 % pro °C über 40 °C)

Nennspannung:

- Arbeitsspannung: Maximale kontinuierliche Betriebsspannung (typischerweise 600 V AC/DC)

- Stoßspannung: Kurzzeitige Stehspannung (typischerweise 6 kV für 1,2/50 µs)

- Isolationsspannung: Spannung zwischen Leitern und Montageschiene (typischerweise 2500 V AC)

Durchgangswiderstand:

- Gemessen in Milliohm (mΩ) pro Verbindung

- Hochwertige Klemmenblöcke: <0,5 mΩ Anfangswiderstand

- Steigt mit Temperatur und Alterung

Mechanische Spezifikationen

Draht Bereich:

- Ausgedrückt in AWG (American Wire Gauge) und mm² (Quadratmillimeter)

- Typische industrielle Bereiche: 22-10 AWG (0,5-6 mm²) bis 4-2/0 AWG (25-95 mm²)

- Muss sowohl massive als auch Litzenleiter aufnehmen können

Tabelle 3: Drahtstärkenkompatibilität und Strombelastbarkeit

| Drahtgröße (AWG) | Querschnitt (mm²) | Massiver Leiter | Litzenleiter | Aderendhülsen erforderlich | Typischer Nennstrom |

|---|---|---|---|---|---|

| 22-18 | 0.5-1.0 | Ja | Ja (Feder-/Steckanschluss) | Optional (Steckanschluss) | 5-15A |

| 16-14 | 1.5-2.5 | Ja | Ja | Empfohlen | 20-32A |

| 12-10 | 4.0-6.0 | Ja | Ja | Empfohlen | 30-50A |

| 8-6 | 10-16 | Ja | Begrenzt (Schraubanschluss) | Erforderlich (Feder-/Steckanschluss) | 60-100A |

| 4-2 | 25-35 | Ja | Begrenzt (Schraubanschluss) | Erforderlich (Feder-/Steckanschluss) | 100-150A |

| 1/0-2/0 | 50-70 | Ja | Begrenzt (Schraubanschluss) | Erforderlich (Feder-/Steckanschluss) | 150-200A |

Hinweis: Die Nennwerte setzen eine Umgebungstemperatur von 40 °C voraus; bei höheren Temperaturen ist eine Reduzierung erforderlich.

Drehmoment-Spezifikationen:

- Schraubklemmen: 0,5-2,5 Nm je nach Drahtgröße

- Federkraftklemmen: Voreingestellte Federkraft (typischerweise 15-30 N)

- Entscheidend für den richtigen Anpressdruck ohne Beschädigung des Leiters

Rastermaß:

- Mittenabstand zwischen den Klemmen

- Übliche Rastermaße: 5 mm, 5,08 mm, 6,2 mm, 8,2 mm, 10 mm, 12 mm

- Bestimmt die Installationsdichte und die Abstände

Umweltbezogene Bewertungen

Temperaturbereich:

- Betrieb: Typischerweise -40 °C bis +105 °C oder +125 °C

- Lagerung: -40 °C bis +85 °C

- Materialabhängige Einschränkungen

IP-Schutzart (Ingress Protection):

- IP20: Standard für den Einsatz im Inneren von Schaltschränken

- IP65/IP67: Für exponierte oder Reinigungsanwendungen

- Erfordert Dichtungen, Abdichtungen oder spezielle Gehäuse

Flammwidrigkeit:

- UL 94V-0: Selbstverlöschend innerhalb von 10 Sekunden

- IEC 60695: Normen für Glühdrahtprüfungen

- Anforderungen an die Materialzertifizierung

Einhaltung Von Standards

IEC 60947-7-1:

- Primärer internationaler Standard für Reihenklemmen

- Definiert Temperaturgrenzwerte (maximal 45 K)

- Spezifiziert mechanische Dauerprüfungen

UL 1059:

- Nordamerikanischer Komponentenstandard

- Strengere Temperaturgrenzwerte (maximal 30 K)

- Use Group-Klassifizierungen (A, B, C, D)

DIN-Schienen-Normen:

- IEC 60715: Schienenabmessungen und Montage

- EN 50022: TH35-Schienenspezifikationen

- Anforderungen an die mechanische Haltekraft

Tabelle 4: Konformitätsmatrix der Normen: IEC, UL, DIN

| Standardkategorie | IEC (International) | UL / CSA (Nordamerika) | DIN / EN (Europa) |

|---|---|---|---|

| Reihenklemme (Allgemein) | IEC 60947-7-1 (Leistung) IEC 60947-7-2 (Schutzerde) |

UL 1059 CSA C22.2 No. 158 |

EN 60947-7-1 VDE 0611 |

| Montageschiene | IEC 60715 | UL 508A (Referenz) | EN 50022 (TH35) DIN 46277 |

| Entflammbarkeit / Brandschutz | IEC 60695-2 (Glühdraht) | UL 94 (V-0, V-1, V-2) | EN 45545-2 (Eisenbahn) DIN 5510-2 |

| Schutzart (IP) | IEC 60529 (IP-Code) | NEMA 250 (Gehäusetypen) | EN 60529 DIN 40050 |

| Vibration & Schock | IEC 60068-2-6 (Vibration) IEC 60068-2-27 (Schock) |

UL 1059 (Sicherheitsprüfung) | EN 61373 (Bahnanwendungen) |

| Luft- und Kriechstrecken | IEC 60664-1 | UL 840 | EN 60664-1 VDE 0110 |

Das Verständnis technischer Spezifikationen ermöglicht die richtige Auswahl von Klemmenblöcken basierend auf den tatsächlichen Anwendungsanforderungen und nicht auf Marketingaussagen. Überprüfen Sie immer die Nennwerte anhand der geltenden Normen für Ihre geografische Region und Ihren Industriesektor.

Komponentenauswahl für Anwendungsanforderungen

Die Auswahl von Klemmenblöcken basierend auf Anwendungsanforderungen und nicht auf generischen Spezifikationen gewährleistet optimale Leistung, Zuverlässigkeit und Gesamtbetriebskosten. Der folgende Entscheidungsrahmen behandelt gängige industrielle Szenarien.

Anwendungsspezifische Auswahlkriterien

Schaltschrankverdrahtung (Allgemeiner Zweck):

- Gehäuse: Polyamid 6.6 (PA66) mit Glasfaserverstärkung

- Begrenzung: Federkraft für Vibrationsfestigkeit

- Draht Bereich: 22-10 AWG (0,5-6 mm²)

- Aktuelle Bewertung: 20-32A Dauerstrom

- Normen: IEC 60947-7-1, UL 1059 Gruppe C

Energieverteilung (Hochstrom):

- Gehäuse: PBT für Dimensionsstabilität

- Begrenzung: Schraubanschluss für hohe Klemmkraft

- Draht Bereich: 14-2/0 AWG (2,5-95 mm²)

- Aktuelle Bewertung: 40-125A Dauerstrom

- Normen: IEC 60947-7-1 mit Derating für Umgebungstemperaturen >40°C

Vibrationsgefährdete Umgebungen (Transport, Maschinen):

- Gehäuse: PA66 mit erhöhter Schlagfestigkeit

- Begrenzung: Federkraft mit positivem Verriegelungsmechanismus

- Materialien: Edelstahlfedern, korrosionsbeständige Beschichtung

- Prüfung: IEC 60068-2-6 Vibrationskonformität

Umgebungen mit hoher Luftfeuchtigkeit oder korrosiven Bedingungen (Marine, Chemie):

- Gehäuse: PBT oder Polycarbonat mit chemischer Beständigkeit

- Begrenzung: Schraubanschluss mit Edelstahlkomponenten

- Beschichtung: Nickel oder Silber für Korrosionsschutz

- IP-Bewertung: IP65 Minimum für exponierte Anwendungen

Entscheidungsmatrix für gängige Szenarien

| Anwendung | Prioritätskriterien | Empfohlene Technologie | Wichtige Normen |

|---|---|---|---|

| Allgemeiner Schaltschrank | Vibrationsfestigkeit, wartungsfrei | Federkraftklemmung | IEC 60947-7-1, UL 1059 Gruppe C |

| Hochstromzuleitung | Klemmkraft, Wärmeableitung | Schraubklemmung | IEC 60947-7-1 mit Derating |

| Großserienmontage | Installationsgeschwindigkeit, Dichte | Push-In Feder | IEC 60947-7-1, UL 1059 Gruppe B/C |

| Raue Umgebung | Chemische Beständigkeit, Korrosionsschutz | Schraubanschluss mit Edelstahlkomponenten | IP65, IEC 60068-2-11 |

| Gemischte Drahttypen | Universelle Kompatibilität | Schraubklemmung | IEC 60947-7-1, UL 1059 Gruppe C |

Kritische Überlegungen

Total Cost of Ownership:

- Anfängliche Komponentenkosten vs. Installationsaufwand

- Wartungsanforderungen und Ausfallzeiten

- Langfristige Zuverlässigkeit und Austauschhäufigkeit

Einhaltung Von Standards:

- Geografische Anforderungen (IEC vs. UL/NEC)

- Branchenspezifische Zertifizierungen (ATEX, Marine, Bahn)

- Einhaltung von Kundenspezifikationen

Zukunftssicher:

- Reservekapazität für zukünftige Erweiterungen

- Kompatibilität mit bestehenden Systemen

- Verfügbarkeit von Ersatzteilen

Die anwendungsorientierte Auswahl geht über Katalogspezifikationen hinaus, um die Fähigkeiten der Klemmenblöcke an die tatsächlichen Betriebsbedingungen anzupassen. Dieser Ansatz minimiert Feldausfälle, reduziert die Gesamtlebenszykluskosten und gewährleistet die Einhaltung relevanter Normen.

Häufig Gestellte Fragen

1. Was ist der Unterschied zwischen den Gehäusematerialien von Reihenklemmen (PA66 vs. PBT vs. PC)?

PA66 (Polyamid 6.6) bietet ausgezeichnete mechanische Festigkeit und Flexibilität und ist somit ideal für allgemeine industrielle Anwendungen. PBT (Polybutylenterephthalat) bietet überlegene Dimensionsstabilität und Feuchtigkeitsbeständigkeit für Präzisionsanwendungen. PC (Polycarbonat) bietet hohe Schlagfestigkeit und Transparenz für Anforderungen an die Sichtprüfung. Die Auswahl hängt von den Umgebungsbedingungen und den mechanischen Anforderungen ab.

2. Wie wähle ich zwischen Schraub-, Federkraft- und Push-in-Klemmmechanismen?

Schraubklemmung Klemmen bieten universelle Drahtkompatibilität und Wartungsfreundlichkeit vor Ort. Federkraftklemmung Klemmen bieten wartungsfreie, vibrationsbeständige Verbindungen. Push-in Klemmen ermöglichen die werkzeuglose Installation für starre Leiter. Wählen Sie basierend auf Installationsgeschwindigkeit, Wartungsanforderungen und Umgebungsbedingungen.

3. Welche Nennstromstärke sollte ich für meine Anwendung wählen?

Wählen Sie eine Reihenklemme, die für mindestens 150 % Ihres maximal erwarteten Dauerstroms ausgelegt ist. Wenden Sie eine Reduzierung für Umgebungstemperaturen über 40 °C an (typischerweise 0,8 % pro °C). Berücksichtigen Sie sowohl die Nennleistung der Reihenklemme als auch die Strombelastbarkeit des Drahtes.

4. Wie unterscheiden sich die Normen IEC 60947-7-1 und UL 1059?

IEC 60947-7-1 ist die internationale Norm mit einem maximalen Temperaturanstieg von 45 K. UL 1059 ist die nordamerikanische Norm mit strengeren Temperaturgrenzwerten von 30 K und Nutzungsgruppenklassifizierungen (A, B, C, D). Produkte können doppelte Nennwerte mit unterschiedlichen Werten für jede Norm aufweisen.

5. Welche Drahtvorbereitung ist für verschiedene Klemmentypen erforderlich?

Schraubklemmung: Massive oder mehrdrähtige Drähte, Abisolierlänge gemäß Herstellerspezifikationen. Federkraftklemmung: Massive, mehrdrähtige oder feindrähtige Drähte mit korrekter Abisolierlänge. Push-in: Starre Leiter (massiv oder mit Aderendhülse), präzise Abisolierlänge entscheidend. Befolgen Sie immer die Herstellerspezifikationen.

6. Wie gehen Reihenklemmen mit Vibrationen und Temperaturwechseln um?

Hochwertige Klemmenblöcke verwenden federbelastete Mechanismen, die während Vibrationen einen konstanten Druck aufrechterhalten. Materialien mit kompatiblen Wärmeausdehnungskoeffizienten verhindern Spannungskonzentrationen. Die Konstruktionen umfassen formschlüssige Verriegelungen und korrosionsbeständige Komponenten für raue Umgebungen.

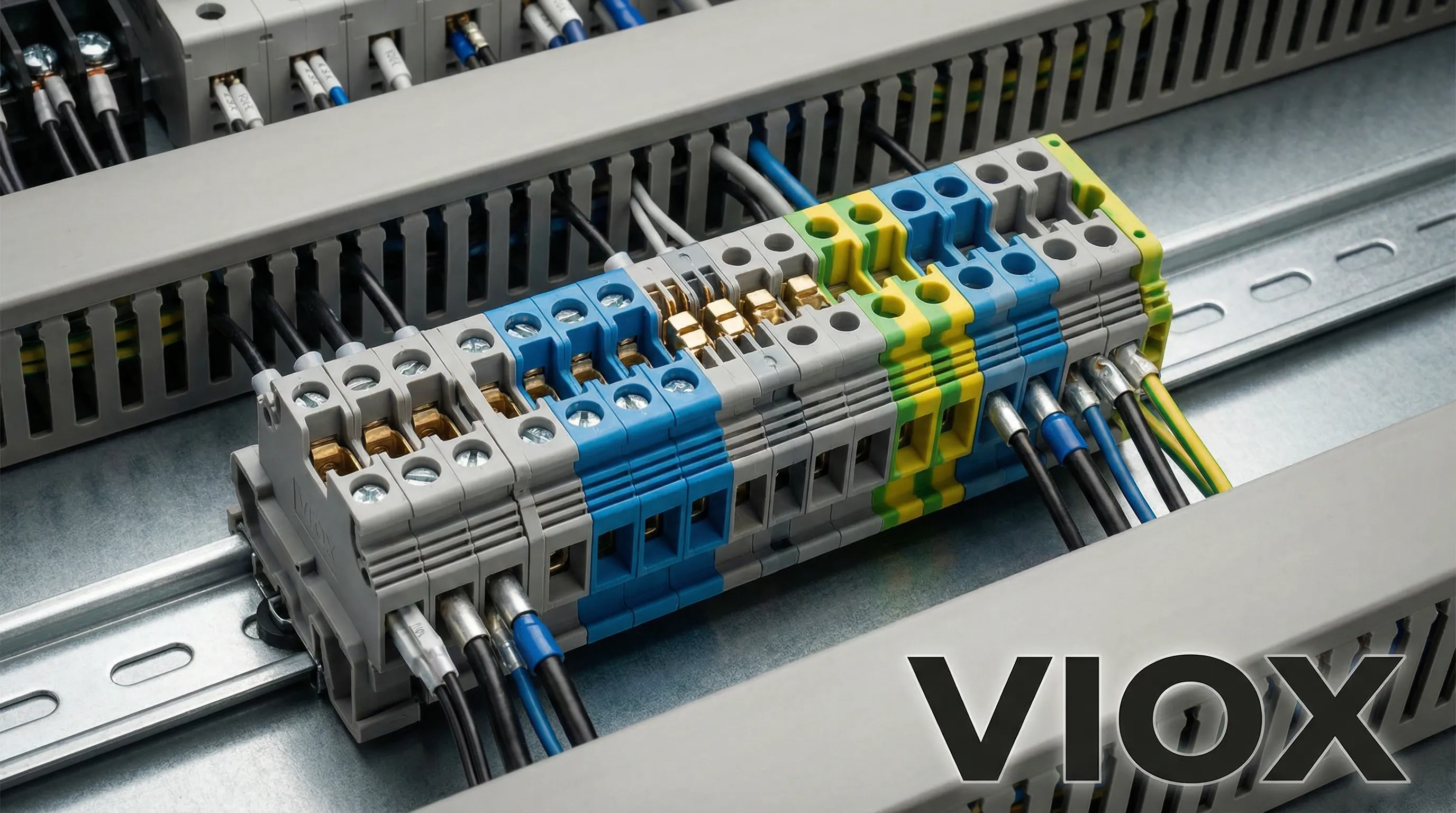

VIOX Reihenklemmenlösungen

VIOX Electric entwickelt und fertigt Reihenklemmen, die für industrielle Zuverlässigkeit und Leistung ausgelegt sind. Unsere Produktpalette kombiniert Materialwissenschaftliches Fachwissen mit präziser Fertigung, um Verbindungslösungen zu liefern, die anspruchsvollen Betriebsbedingungen standhalten.

VIOX Reihenklemmen Eigenschaften:

- Materialtechnik: Glasfaserverstärkte PA66-, feuchtigkeitsbeständige PBT- und schlagfeste Polycarbonatgehäuse

- Klemmtechnologien: Schraub-, Federkraft- und Push-in-Mechanismen für vielfältige Anwendungsanforderungen

- Einhaltung Von Standards: Dual-zertifizierte Produkte, die die Normen IEC 60947-7-1 und UL 1059 mit globalen Zulassungen erfüllen

- Thermische Leistung: Optimierte Designs für die Wärmeableitung mit Anleitungen zur Reduzierung für erhöhte Umgebungstemperaturen

- Effizienz der Installation: Werkzeuglose und werkzeugunterstützte Optionen, die Geschwindigkeit und Zuverlässigkeit in Einklang bringen

Technische Unterstützung und Spezifikationshilfe:

Unser Engineering-Team bietet anwendungsspezifische Anleitungen für die Auswahl von Reihenklemmen basierend auf:

- Strom- und Spannungsanforderungen

- Umgebungsbedingungen (Temperatur, Luftfeuchtigkeit, chemische Exposition)

- Vibrations- und mechanische Belastungsfaktoren

- Anforderungen an die Einhaltung von Normen (IEC, UL, ATEX, Marine)

- Optimierung des Installationsworkflows

Entdecken Sie VIOX Reihenklemmenprodukte: https://viox.com/terminal-block

Für technische Spezifikationen, Anwendungsberatung oder kundenspezifische Lösungsanfragen wenden Sie sich über die VIOX-Website oder Ihren lokalen VIOX-Vertreter an unser technisches Support-Team.