Direkte Antwort

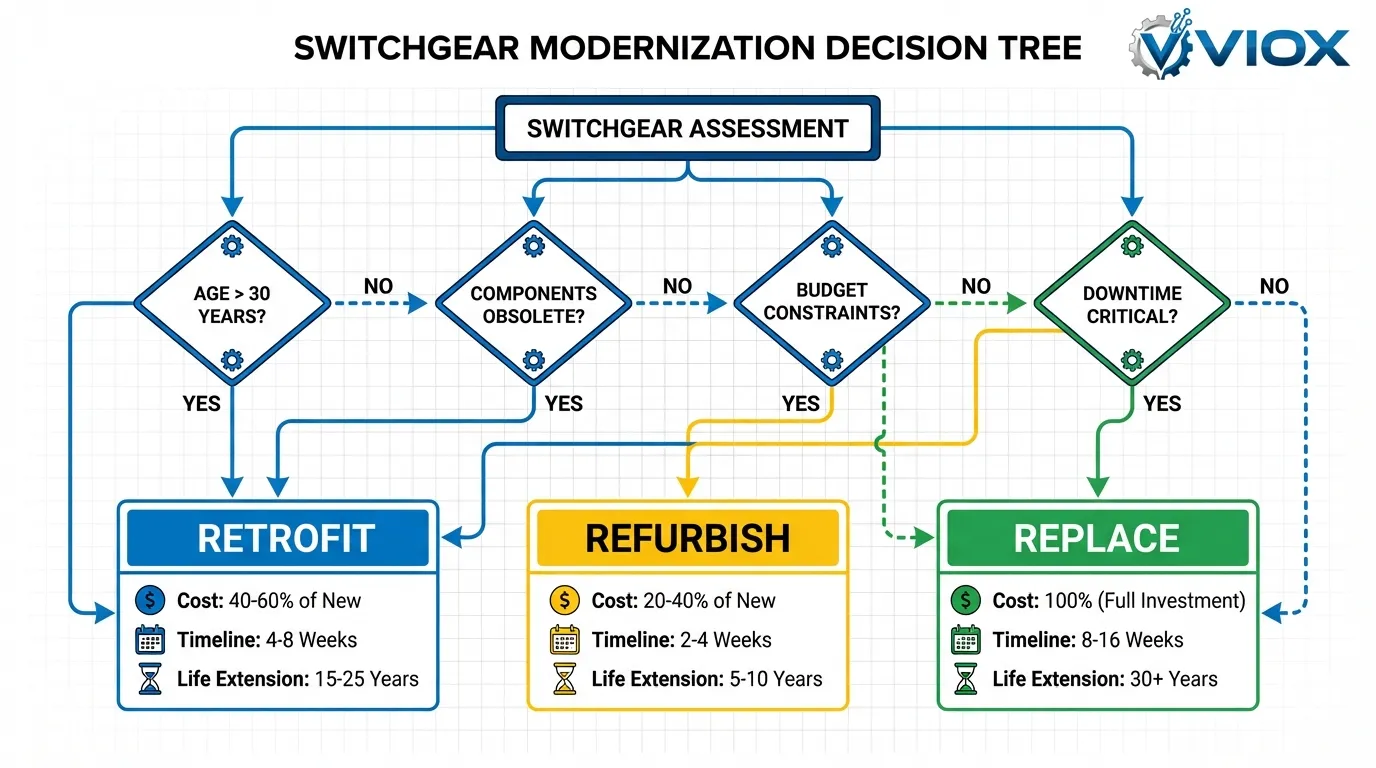

Bei alternden Schaltanlagen haben Facility Manager drei Hauptoptionen: Nachrüstung (Aufrüstung interner Komponenten wie Leistungsschalter unter Beibehaltung der bestehenden Struktur), Überholung (umfassende Wartung und Reparatur bestehender Geräte) oder vollständiger Austausch (Entfernung alter Geräte und Installation neuer Systeme). Die optimale Wahl hängt vom Alter der Geräte, dem Zustand, den Budgetbeschränkungen und den betrieblichen Anforderungen ab. Die Nachrüstung spart in der Regel 40-70 % im Vergleich zum vollständigen Austausch und verlängert die Lebensdauer der Geräte um 15-30 Jahre, die Überholung kostet 20-40 % des Austauschs, bietet aber kurzfristigere Vorteile (5-10 Jahre), und der vollständige Austausch bietet die längste Lebensdauer (25-40 Jahre) mit den höchsten Vorabinvestitionen, aber den niedrigsten langfristigen Wartungskosten.

Wichtigste Erkenntnisse

- Nachrüstlösungen können über 500.000 $ an Ausrüstungskosten sparen und die Projektlaufzeiten von 60 Wochen auf 25-30 Wochen verkürzen, verglichen mit einem vollständigen Austausch

- Überholung verlängert die Lebensdauer der Schaltanlage um 5-10 Jahre zu 20-40 % der Austauschkosten, ideal für Geräte unter 20 Jahren mit guter struktureller Integrität

- Vollständiger Austausch ist notwendig, wenn Geräte 30-40 Jahre überschreiten, veraltete Komponenten aufweisen oder die aktuellen Sicherheitsstandards nicht erfüllen

- Versteckte Kosten einschließlich Ausfallzeiten, Arbeitskosten, Änderungen an Kabelkanälen und Kabelauswechslungen können die Ausrüstungskosten um 200-300 % übersteigen

- Entscheidungsrahmen sollte das Alter der Geräte, die Verfügbarkeit von Ersatzteilen, die Wartungskosten, die Einhaltung der Sicherheitsvorschriften und die Erweiterungspläne der Anlage bewerten

Ihre drei Optionen verstehen

Was ist eine Schaltanlagen-Nachrüstung?

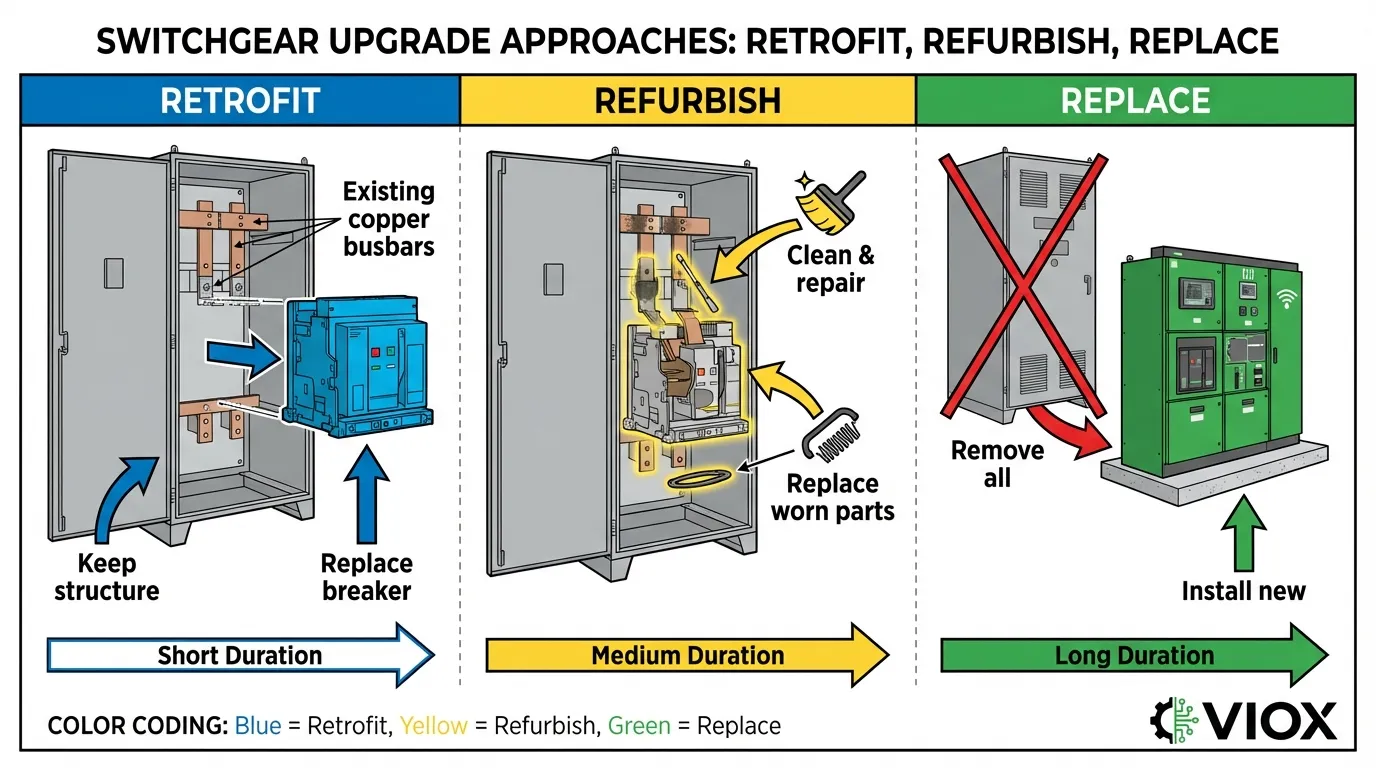

Bei der Schaltanlagen-Nachrüstung werden die internen aktiven Komponenten – hauptsächlich Leistungsschalter, Schutzrelais und Steuerungssysteme – aufgerüstet, während die bestehende Schaltanlagenstruktur, das Gehäuse, die Sammelschienen und die Umhüllungen beibehalten werden. Dieser Ansatz modernisiert veraltete Systeme ohne die umfangreichen Abbrucharbeiten und Rekonstruktionen, die für einen vollständigen Austausch erforderlich sind.

Hauptmerkmale der Nachrüstung:

- Ersetzt das “Herz” des Systems (Leistungsschalter) durch moderne Vakuum- oder SF6-Technologie

- Behält die bestehende Stellfläche und die strukturellen Komponenten bei

- Minimale Änderungen an Sammelschienen und Sekundärverdrahtung

- In der Regel in Stunden bis Tagen statt in Wochen abgeschlossen

- Verlängert die Lebensdauer der Geräte um 15-30 Jahre

Moderne Nachrüstlösungen umfassen direkte Austauschleistungsschalter, die so konzipiert sind, dass sie in bestehende Zellen mit Plug-and-Play-Kompatibilität passen, sowie Retrofill-Lösungen, die die interne Leistungsschalterzelle modifizieren, um neue Geräte aufzunehmen. Beide Ansätze reduzieren die Ausfallzeiten im Vergleich zum vollständigen Austausch erheblich und bieten gleichzeitig die Vorteile der aktuellen Technologie.

Was ist eine Schaltanlagen-Überholung?

Die Überholung umfasst umfassende Wartung, Inspektion, Reinigung, Prüfung und selektive Reparatur oder Austausch verschlissener Komponenten innerhalb des bestehenden Schaltanlagensystems. Dieser Prozess stellt die Geräte auf nahezu ursprüngliche Leistungsspezifikationen wieder her, ohne grundlegende Konstruktionsänderungen.

Die Überholung umfasst in der Regel:

- Detaillierte Inspektion und Diagnoseprüfung aller Komponenten

- Reinigung und Schmierung mechanischer Teile

- Austausch verschlissener Kontakte, Federn und Isolationsmaterialien

- Neukalibrierung von Schutzrelais und Auslöseeinstellungen

- Prüfung nach relevanten ANSI/IEC-Normen

- Neulackierung und kosmetische Restaurierung

Die Überholung funktioniert am besten bei Schaltanlagen, die strukturell einwandfrei sind, aber Verschleißerscheinungen aufweisen, typischerweise bei Geräten im Alter von 15-25 Jahren, die ordnungsgemäß gewartet wurden. Der Prozess kann 80-90 % der ursprünglichen Leistung zu einem Bruchteil der Austauschkosten wiederherstellen und die Lebensdauer um 5-10 Jahre verlängern.

Was ist ein vollständiger Austausch?

Der vollständige Austausch umfasst die Entfernung aller bestehenden Schaltanlagengeräte und die Installation vollständig neuer Systeme mit aktueller Technologie, aktualisierten Sicherheitsfunktionen und modernen Überwachungsfunktionen. Dieser Ansatz bietet die längste Lebensdauer, erfordert aber die höchsten Kapitalinvestitionen und die umfangreichsten Anlagenmodifikationen.

Überlegungen zum Austausch:

- Neue Geräte in der Regel kleiner als Legacy-Systeme

- Erfordert die Verlegung von Kabelkanälen und die Modifizierung von Kabeln

- Umfasst umfangreiche Engineering-, Design- und Inbetriebnahmearbeiten

- Bietet neueste Sicherheitsfunktionen, einschließlich Störlichtbogenminderung

- Ermöglicht die Integration mit digitalen Überwachungs- und SCADA-Systemen

- Bietet 25-40 Jahre zuverlässige Lebensdauer

Ein Austausch wird notwendig, wenn Geräte das Ende ihrer Lebensdauer erreicht haben (typischerweise 30-40 Jahre), kritische Komponenten veraltet sind und keine Nachrüstoptionen verfügbar sind oder eine Anlagenerweiterung eine deutlich höhere Kapazität erfordert, die nicht durch Upgrades erreicht werden kann.

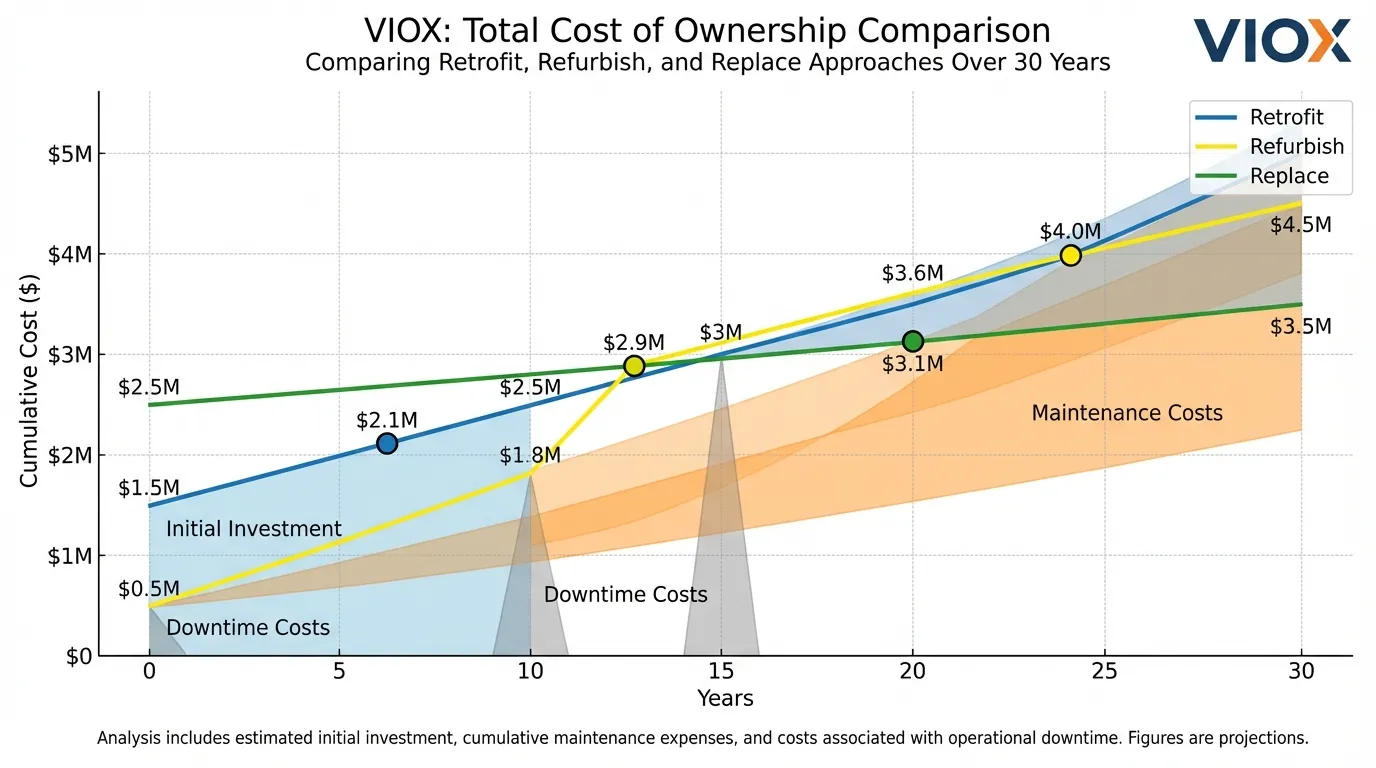

Umfassender Kosten-Nutzen-Vergleich

| Faktor | Nachrüstung | Überholung | Ersetzen |

|---|---|---|---|

| Vorabkosten | 30-60 % des Austauschs | 20-40 % des Austauschs | 100 % (Basiswert) |

| Projektdauer | 25-30 Wochen | 8-16 Wochen | 52-60 Wochen |

| Erforderliche Ausfallzeit | Stunden bis Tage | Tage bis Wochen | Wochen bis Monate |

| Verlängerung der Gerätelebensdauer | 15-30 Jahre | 5-10 Jahre | 25-40 Jahre (neu) |

| Verbesserung der Energieeffizienz | 20-30% | 5-10% | 30-40% |

| Reduzierung der Wartungskosten | 40-50% | 15-25% | 60-70% |

| Aktualisierungen der Sicherheitsfunktionen | Moderner Schutz | Begrenzte Aktualisierungen | Neueste Technologie |

| Digitale Integration | Möglich mit intelligenten Schutzschaltern | Begrenzte Fähigkeiten | Vollständig IoT/SCADA-fähig |

| Auswirkungen auf die Umwelt | 40 Tonnen CO₂ eingespart | 15-20 Tonnen CO₂ eingespart | Höchste CO₂-Bilanz |

| Verfügbarkeit von Ersatzteilen | 20-30 Jahre garantiert | Abhängig vom OEM | 30+ Jahre garantiert |

Analyse versteckter Kosten

Über die Anschaffungskosten der Geräte hinaus müssen Facility Manager erhebliche versteckte Kosten berücksichtigen, die die Gesamtinvestition des Projekts erheblich beeinflussen können:

Arbeits- und Installationskosten:

- Nachrüstung: 50.000 € - 150.000 € (minimale Modifikationen)

- Überholung: 75.000 € - 200.000 € (Arbeiten auf Komponentenebene)

- Austausch: 250.000 € - 750.000 € (vollständige Installation)

Infrastrukturänderungen:

- Verlegung und Größenänderung von Kabelkanälen: 30.000 € - 100.000 €

- Austausch oder Spleißen von Kabeln: 50.000 € - 200.000 €

- Bauliche Veränderungen (Fundamente, Wände, Türen): 40.000 € - 150.000 €

- Aktualisierungen der Feuerlöschanlage und der HLK-Anlage: 25.000 € - 75.000 €

Kosten durch betriebliche Auswirkungen:

- Produktionsausfallzeiten: 50.000 € - 2,3 Mio. € pro Stunde (abhängig von der Branche)

- Temporäre Stromversorgungslösungen: 15.000 € - 50.000 €

- Expressversand für kritische Komponenten: 10.000 € - 30.000 €

- Zusätzliche Tests und Inbetriebnahmen: 20.000 € - 60.000 €

Compliance und Engineering:

- Design- und Engineering-Dienstleistungen: 40.000 € - 120.000 €

- Störlichtbogenstudien und -kennzeichnung: 15.000 € - 40.000 €

- Genehmigungsgebühren und Inspektionen: 5.000 € - 20.000 €

- Aktualisierte Dokumentation und Schulung: 10.000 € - 25.000 €

Diese versteckten Kosten entsprechen oft dem Kaufpreis der Geräte oder übersteigen diesen sogar, weshalb eine umfassende Kosten-Nutzen-Analyse für eine fundierte Entscheidungsfindung unerlässlich ist.

Entscheidungsrahmen: Welche Option ist die richtige für Sie?

Wann man sich für eine Nachrüstung entscheiden sollte

Optimale Bedingungen für eine Nachrüstung:

- Gerätealter: 15-30 Jahre mit soliden Strukturkomponenten

- Hauptproblem: Veraltete Leistungsschalter oder veraltete Schutzsysteme

- Budgetbeschränkungen: Begrenztes Kapital, aber Modernisierungsbedarf

- Ausfallzeitempfindlichkeit: Kritische Abläufe, die minimale Unterbrechungen erfordern

- Ersatzteile: Schwierigkeiten bei der Beschaffung von Komponenten für alternde Schutzschalter

- Compliance-Anforderungen: Einhaltung aktueller Sicherheitsstandards ohne vollständigen Austausch

Vorteile der Nachrüstung:

- Spart 40-70 % im Vergleich zum kompletten Austausch

- Verkürzt die Projektlaufzeit um 50-60 %

- Minimiert Anlagenunterbrechungen und Produktionsausfallzeiten

- Behält die bestehende Stellfläche und Infrastruktur bei

- Bietet moderne Sicherheitsfunktionen und digitale Fähigkeiten

- Reduziert die Umweltbelastung erheblich

Einschränkungen der Nachrüstung:

- Nicht geeignet für stark verschlissene Geräte

- Behebt möglicherweise nicht alle Obsoleszenzprobleme

- Begrenzte Möglichkeiten zur Kapazitätserweiterung

- Erfordert kompatible Nachrüstlösungen von Herstellern

Wann man sich für eine Überholung entscheiden sollte

Optimale Bedingungen für eine Überholung:

- Gerätealter: 10-25 Jahre mit regelmäßiger Wartungshistorie

- Zustand: Strukturell einwandfrei mit Verschleiß auf Komponentenebene

- Budget: Moderate Investition zur Lebensverlängerung

- Ersatzteile: Komponenten noch vom OEM oder Aftermarket erhältlich

- Leistung: Geräte erfüllen die meisten betrieblichen Anforderungen

- Zeitplan: Geplante Wartungsfenster verfügbar

Vorteile der Überholung:

- Option mit den niedrigsten Vorlaufkosten

- Stellt die Leistung der Anlage nahezu im Originalzustand wieder her

- Verlängert die Lebensdauer kostengünstig um 5-10 Jahre

- Kann in Etappen durchgeführt werden, um Unterbrechungen zu minimieren

- Erhält vorhandenes Systemwissen und Dokumentation

- Ideal für gut gewartete Anlagen

Einschränkungen bei der Überholung:

- Kürzere Lebensdauerverlängerung im Vergleich zu Nachrüstung oder Austausch

- Behebt möglicherweise keine grundlegenden Konstruktionsbeschränkungen

- Keine Aufrüstung auf neueste Sicherheits- oder Digitalfunktionen möglich

- Steigende Wartungskosten mit zunehmendem Alter der Anlage

- Risiko wiederholter Ausfälle, wenn zugrunde liegende Probleme nicht behoben werden

Wann ein vollständiger Austausch sinnvoll ist

Optimale Bedingungen für einen Austausch:

- Anlagenalter: 30-40+ Jahre, Lebensende naht

- Zustand: Deutliche Verschlechterung oder wiederholte Ausfälle

- Obsoleszenz: Keine Nachrüstoptionen für kritische Komponenten verfügbar

- Kapazitätsbedarf: Anlagenerweiterung erfordert erhöhte elektrische Kapazität

- Sicherheitsbedenken: Anlagen ohne modernen Störlichtbogenschutz

- Langfristige Planung: 25-40 Jahre Investitionshorizont

Vorteile des Austauschs:

- Längste Lebensdauer (25-40 Jahre)

- Neueste Technologie einschließlich IoT und vorausschauender Wartung

- Höchste Energieeffizienz und niedrigste Betriebskosten

- Umfassende Garantie und Herstellerunterstützung

- Volle Übereinstimmung mit aktuellen Vorschriften und Normen

- Möglichkeit, die Anlagengröße an die tatsächlichen Lasten anzupassen

Einschränkungen beim Austausch:

- Höchste anfängliche Kapitalinvestition

- Längste Projektdauer (typischerweise 52-60 Wochen)

- Umfangreichste Anlagenunterbrechung

- Erfordert umfassende Planung und Konstruktion

- Höchste Umweltbelastung durch Entsorgung und Herstellung

Reale Kostenszenarien

Szenario 1: Mittelspannungs-Industrieanlage (15 kV, 1600A)

Ausrüstung: 25 Jahre alte Leistungsschalter-Schaltanlage, 12 Felder

Option A – Nachrüstung:

- Ausrüstungskosten: 420.000 €

- Installationsarbeit: 85.000 €

- Engineering und Tests: 35.000 €

- Ausfallzeitkosten (3 Tage): 150.000 €

- Gesamt: 690.000 €

- Lebensdauerverlängerung: 20-25 Jahre

Option B – Überholung:

- Überholungsleistungen: 180.000 €

- Komponentenaustausch: 95.000 €

- Prüfung und Inbetriebnahme: 25.000 €

- Ausfallzeitkosten (1 Woche): 350.000 €

- Gesamt: 650.000 €

- Lebensdauerverlängerung: 7-10 Jahre

Option C – Vollständiger Austausch:

- Neue Schaltanlagenausrüstung: 1.200.000 €

- Installation und Modifikationen: 450.000 €

- Engineering und Design: 120.000 €

- Ausfallzeitkosten (6 Wochen): 2.100.000 €

- Gesamt: 3.870.000 €

- Lebensdauer: 30-35 Jahre

Analyse: Die Nachrüstung bietet das beste Kosten-Nutzen-Verhältnis und liefert 80 % der Lebensdauer eines Austauschs zu 18 % der Gesamtkosten. Die Überholung erscheint zunächst attraktiv, bietet aber ein schlechtes Preis-Leistungs-Verhältnis, wenn die Ausfallzeitkosten berücksichtigt werden.

Szenario 2: Niederspannungsverteilung in einem Gewerbegebäude (480 V, 2000 A)

Ausrüstung: 18 Jahre alte Kompaktleistungsschalter-Verteilung, 8 Abschnitte

Option A – Nachrüstung:

- Direkter Austausch der Leistungsschalter: 85.000 €

- Installation und Prüfung: 28.000 €

- Minimale Ausfallzeit (1 Tag): 15.000 €

- Gesamt: $128.000

- Lebensdauerverlängerung: 15-20 Jahre

Option B – Überholung:

- Leistungsschalterüberholung: $35.000

- Komponentenaustausch: $22.000

- Prüfung: $8.000

- Ausfallzeit (3 Tage): $45.000

- Gesamt: $110.000

- Lebensdauerverlängerung: 5-8 Jahre

Option C – Vollständiger Austausch:

- Neue Schalttafelanlage: $180.000

- Installation und Modifikationen: $95.000

- Engineering: $25.000

- Ausfallzeit (3 Wochen): $315.000

- Gesamt: $615.000

- Nutzungsdauer: 25-30 Jahre

Analyse: Die Modernisierung bietet ein optimales Gleichgewicht zwischen Kosten und Leistung. Die Instandsetzung bietet kurzfristige Einsparungen, aber einen geringen langfristigen Wert mit nur 5-8 Jahren Verlängerung. Ein Austausch ist nur bei geplanter Anlagenerweiterung gerechtfertigt.

Kritische Bewertungsfaktoren

Bewertung des Alters und Zustands der Ausrüstung

Durchführung einer umfassenden Bewertung einschließlich:

Visuelle Inspektion:

- Anzeichen von Überhitzung (Verfärbung, geschmolzene Komponenten)

- Korrosion an Kontakten, Klemmen und Gehäusen

- Physische Beschädigung der Isolierung oder mechanischer Komponenten

- Öllecks (bei ölgefüllten Geräten)

- Lose Verbindungen oder verschlissene Hardware

Diagnostische Prüfung:

- Isolationswiderstandsprüfung (Megohmmeter)

- Kontaktwiderstandsmessung (Mikro-Ohmmeter)

- Teilentladungserkennung

- Zeit- und Weganalyse für Leistungsschalter

- Thermografische Bildgebung unter Lastbedingungen

Leistungsverlauf:

- Häufigkeit von Fehlauslösungen oder Ausfällen

- Entwicklung der Wartungskosten in den letzten 5 Jahren

- Verfügbarkeit von Ersatzteilen und Lieferzeiten

- Vergleich mit der vom Hersteller erwarteten Lebensdauer

Ersatzteile und Obsoleszenzrisiko

Kritische Bewertungsfragen:

- Sind Originalteile des Herstellers noch verfügbar?

- Wie lange ist die Lieferzeit für kritische Komponenten?

- Sind Aftermarket- oder generalüberholte Teile akzeptabel?

- Hat der Hersteller die Produktlinie eingestellt?

- Gibt es kompatible Nachrüstlösungen?

Geräte mit veralteten Komponenten sind mit eskalierenden Risiken verbunden: verlängerte Ausfallzeiten bei Ausfällen, steigende Wartungskosten, geringere Zuverlässigkeit und potenzielle Sicherheitsrisiken. Wenn kritische Komponenten nicht mehr verfügbar sind, wird eine Nachrüstung oder ein Austausch unabhängig vom Alter der Geräte erforderlich.

Sicherheits- und Compliance-Anforderungen

Moderne elektrische Vorschriften und Normen haben sich erheblich weiterentwickelt und neue Sicherheitsanforderungen eingeführt, die ältere Geräte möglicherweise nicht erfüllen:

Störlichtbogenschutz:

- Aktuelle Störlichtbogenenergiewerte und Störlichtbogengrenzen

- Verfügbarkeit von störlichtbogenfesten Konstruktionen oder Nachrüstungen

- Einhaltung der Normen NFPA 70E und IEEE 1584

- Anforderungen an die persönliche Schutzausrüstung (PSA) für die Wartung

Einhaltung gesetzlicher Vorschriften:

- UL 891- und ANSI-Normen für Schaltanlagen

- OSHA-Anforderungen zur Arbeitssicherheit

- Spezifikationen der Versicherungsgesellschaft

- Lokale Aktualisierungen der Elektrovorschriften

Verbesserungen der Sicherheitsmerkmale:

- Erdschlussschutzsysteme

- Shunt-Trip-Funktionen für die Notabschaltung

- Verbesserte Verriegelungsmechanismen

- Ferngesteuerte Einschub- und Bedienfunktionen

Nicht konforme Geräte setzen Anlagen einem erhöhten Haftungsrisiko, verweigerten Versicherungsansprüchen, behördlichen Strafen und vor allem Personensicherheitsrisiken aus.

Anlagenwachstum und zukünftige Bedürfnisse

Strategische Überlegungen:

- Geplante Anlagenerweiterungen, die eine höhere Kapazität erfordern

- Neue Geräte oder Prozesse mit höherem Strombedarf

- Integration mit erneuerbaren Energiequellen (Solar, Wind)

- Anforderungen an die digitale Transformation und Überwachung

- Energieeffizienz- und Nachhaltigkeitsziele

Anlagenplanung mit signifikanter Expansion innerhalb von 5-10 Jahren sollte den Austausch gegenüber der Nachrüstung (Retrofit) dringend in Betracht ziehen, da Kapazitätsbeschränkungen vorzeitige Reinvestitionen erforderlich machen könnten. Umgekehrt profitieren Anlagen mit stabilem oder sinkendem Strombedarf am meisten von Nachrüstungs- oder Sanierungsansätzen.

Bewährte Praktiken bei der Umsetzung

Durchführung von Nachrüstungsprojekten (Retrofit)

Phase 1: Bewertung und Planung (4-6 Wochen)

- Umfassende Gerätebewertung und -prüfung

- Identifizierung kompatibler Nachrüstlösungen

- Technisches Design und Aktualisierung von einpoligen Schemata

- Beschaffung von Ersatzleistungsschaltern und -komponenten

- Koordination mit NRTL bezüglich Zertifizierungsanforderungen

Phase 2: Vorbereitung (2-4 Wochen)

- Temporäre Stromversorgungsvereinbarungen, falls erforderlich

- Vorbereitung von Geräten und Werkzeugen

- Sicherheitsplanung und Störlichtbogenanalyse

- Personalschulung für neue Geräte

- Kommunikation mit betroffenen Betriebsabläufen

Phase 3: Installation (1-3 Tage pro Feld)

- Abschaltung und Lockout/Tagout-Verfahren

- Ausbau der vorhandenen Leistungsschalter

- Installation von Nachrüst- oder Retrofill-Lösungen

- Verbindungsprüfung und Drehmomentkontrollen

- Sekundäre Verdrahtungsänderungen nach Bedarf

Phase 4: Prüfung und Inbetriebnahme (1-2 Wochen)

- Isolationswiderstandsprüfung und Hochspannungsprüfung

- Kontaktwiderstands- und Zeitmessungen

- Kalibrierung und Einstellungen des Schutzrelais

- Integrierte Systemprüfung

- Dokumentation und Schulung

Durchführung von Sanierungsprojekten

Bewertungsphase:

- Detaillierte Bauteil-für-Bauteil-Inspektion

- Diagnosetests zur Ermittlung von Ausgangsbedingungen

- Identifizierung von Bauteilen, die ausgetauscht werden müssen

- Entwicklung von Sanierungsumfang und -spezifikationen

Sanierungsphase:

- Demontage und Reinigung der Leistungsschalter

- Austausch verschlissener Kontakte, Federn und Lager

- Wiederherstellung oder Austausch des Isolationssystems

- Mechanische Einstellung und Schmierung

- Wiederzusammenbau mit neuen Hardware- und Befestigungselementen

Testphase:

- Werksseitige Prüfung nach ANSI/IEC-Normen

- Überprüfung der mechanischen und elektrischen Leistung

- Kalibrierung der Schutzeinrichtung

- Endkontrolle und Qualitätssicherung

Durchführung von Austauschprojekten

Designphase (8-12 Wochen):

- Lastanalyse und Geräteauslegung

- Entwicklung von einpoligen und dreipoligen Schemata

- Störlichtbogenstudie und Koordinationsanalyse

- Entwicklung von Spezifikationen und Ausschreibungsverfahren

- Beschaffung von Geräten mit langer Vorlaufzeit

Vorbereitungsphase (4-8 Wochen):

- Design und Installation eines temporären Stromversorgungssystems

- Abbruchplanung und Entsorgungsvereinbarungen

- Standortvorbereitung einschließlich struktureller Änderungen

- Koordination mit dem Energieversorger bei Versorgungsunterbrechungen

Installationsphase (6-12 Wochen):

- Ausbau und Entsorgung vorhandener Geräte

- Installation neuer Schaltanlagen und zugehöriger Geräte

- Primäre und sekundäre Verdrahtung

- Integration in bestehende Systeme

- Umfangreiche Prüfung und Inbetriebnahme

Maximierung der Kapitalrendite

Lebenszykluskostenanalyse

Bewertung der Gesamtbetriebskosten über die erwartete Nutzungsdauer:

ROI-Berechnung für die Nachrüstung:

- Anfangsinvestition: 690.000 €

- Jährliche Wartungseinsparungen: 35.000 €

- Energieeinsparungen: 18.000 €/Jahr

- Nutzungsdauer: 20 Jahre

- Gesamteinsparungen: 1.060.000 €

- Netto-ROI: 54 % über 20 Jahre

ROI-Berechnung für den Austausch:

- Anfangsinvestition: 3.870.000 €

- Jährliche Wartungseinsparungen: 55.000 €

- Energieeinsparungen: 42.000 €/Jahr

- Nutzungsdauer: 30 Jahre

- Gesamteinsparungen: 2.910.000 €

- Netto-ROI: -25 % über 30 Jahre (negativ aufgrund hoher Ausfallzeiten)

Diese Analyse zeigt, dass der Austausch zwar eine überlegene langfristige Leistung bietet, die Kombination aus hohen Vorabkosten und umfangreichen Ausfallzeiten jedoch die Nachrüstung oft zur finanziell optimalen Wahl für Anlagen mit kritischen Betriebsabläufen macht.

Strategie der schrittweisen Implementierung

Für große Anlagen mit mehreren Schaltanlagenverteilungen verteilt die schrittweise Implementierung die Kosten auf mehrere Budgetzyklen und minimiert gleichzeitig das Betriebsrisiko:

Jahr 1: Nachrüstung der kritischsten oder am stärksten beschädigten Geräte

Jahr 2: Überholung von Sekundärsystemen in gutem Zustand

Jahr 3-5: Abschluss der verbleibenden Nachrüstungen oder Planung des Austauschs von Geräten am Ende ihrer Lebensdauer

Dieser Ansatz sorgt für kontinuierliche Verbesserung und vermeidet gleichzeitig den finanziellen und betrieblichen Schock eines gleichzeitigen Austauschs.

Integration der vorausschauenden Wartung

Moderne Nachrüstlösungen ermöglichen vorausschauende Wartungsfunktionen, die die langfristigen Kosten senken:

- Intelligente Leistungsschalter mit eingebetteten Sensoren

- Kontinuierliche Überwachung von Temperatur, Vibration und elektrischen Parametern

- Cloudbasierte Analysen für Trendanalysen und Fehlerprognosen

- Automatisierte Warnmeldungen für Wartungsanforderungen

- Integration mit computergestützten Wartungsmanagementsystemen (CMMS)

Diese Funktionen verlagern die Wartung von reaktiv (Reaktion auf Ausfälle) auf vorausschauend (Verhinderung von Ausfällen), wodurch Ausfallzeiten um 30-50 % und Wartungskosten um 25-40 % reduziert werden.

Häufig Gestellte Fragen

F: Wie lange hält eine Schaltanlage typischerweise, bevor eine Nachrüstung oder ein Austausch erforderlich ist?

A: Mittelspannungsschaltanlagen haben typischerweise eine Lebensdauer von 25-40 Jahren, während Niederspannungsanlagen zwischen 20-30 Jahren liegen. Die tatsächliche Lebensdauer hängt jedoch stark von der Betriebsumgebung, der Wartungsqualität und den Lastbedingungen ab. Geräte, die in rauen Umgebungen (hohe Temperatur, Luftfeuchtigkeit oder Verschmutzung) betrieben werden, können bereits nach 15-20 Jahren einen Eingriff erfordern, während gut gewartete Systeme in kontrollierten Umgebungen 40 Jahre überschreiten können. Der entscheidende Punkt ist, wann die Wartungskosten und Ausfallrisiken die Kosten für Nachrüstung oder Austausch übersteigen.

F: Kann ich Schaltanlagen von jedem Hersteller nachrüsten oder bin ich auf die Originalmarke beschränkt?

A: Moderne Nachrüstlösungen sind für die meisten großen Schaltanlagenhersteller erhältlich, darunter ABB, Siemens, Schneider Electric, Eaton, GE und viele ältere Marken. Spezialisierte Nachrüstanbieter bieten herstellerübergreifende Lösungen an, die den Einbau von Leistungsschaltern der aktuellen Generation in ältere Schaltanlagen verschiedener Hersteller ermöglichen. Jede Nachrüstung muss jedoch speziell für die vorhandenen Geräte konstruiert und von einem national anerkannten Prüflabor (NRTL) wie UL oder Intertek zertifiziert werden, um die Einhaltung der Sicherheitsbestimmungen und den Garantieanspruch zu gewährleisten.

F: Was sind die Warnzeichen dafür, dass meine Schaltanlage sofortige Aufmerksamkeit benötigt?

A: Kritische Warnzeichen sind häufiges unerwünschtes Auslösen, sichtbare Überhitzung oder Verfärbung, ungewöhnliche Geräusche (Brummen, Lichtbogenbildung), Brandgeruch, sinkende Isolationswiderstandsprüfergebnisse, zunehmende Wartungshäufigkeit, Schwierigkeiten bei der Beschaffung von Ersatzteilen und ein Gerätealter von mehr als 25-30 Jahren. Jedes dieser Symptome rechtfertigt eine sofortige professionelle Bewertung. Wenn Ihre Anlage Änderungen der elektrischen Last, Probleme mit der Stromqualität oder Beinahe-Unfälle erlebt hat, sollte eine umfassende Schaltanlagenbewertung priorisiert werden.

F: Wie stelle ich sicher, dass meine Nachrüstung die UL-Zertifizierung und die Einhaltung der Versicherungsbestimmungen aufrechterhält?

A: Eine ordnungsgemäße Nachrüstungszertifizierung erfordert die Zusammenarbeit mit Herstellern oder Dienstleistern, die über eine NRTL-Zertifizierung verfügen und die Normen IEEE C37.59-2018 für Nachrüstungsanwendungen einhalten. Die Nachrüstung muss von qualifizierten Ingenieuren entworfen, getestet und dokumentiert werden, wobei alle Änderungen unter NRTL-Aufsicht durchgeführt werden müssen. Nach Abschluss müssen aktualisierte Kennzeichnungen und Dokumentationen vorgelegt werden, die die fortgesetzte Einhaltung der geltenden UL- und ANSI-Normen belegen. Benachrichtigen Sie Ihren Versicherer, bevor Sie mit den Nachrüstarbeiten beginnen, um die Kontinuität des Versicherungsschutzes sicherzustellen und alle erforderlichen Vorabgenehmigungen einzuholen.

F: Wie hoch ist die typische Amortisationszeit für ein Schaltanlagen-Nachrüstungsprojekt?

A: Die Amortisationszeiten liegen typischerweise zwischen 3 und 7 Jahren, abhängig vom Zustand der Geräte, den Energieeinsparungen und den vermiedenen Ausfallzeiten. Anlagen mit hohen Energiekosten oder kritischen Betriebsabläufen, die maximale Betriebszeit erfordern, erzielen oft eine Amortisation in 3-4 Jahren durch kombinierte Energieeinsparungen (20-30 % Reduzierung), Wartungskostenreduzierung (40-50 % Senkung) und vermiedene Ausfallzeiten durch Geräteausfälle. Die Amortisationsberechnung sollte sowohl direkte Einsparungen (Energie, Wartung) als auch vermiedene Kosten (Ausfallzeiten, Notfallreparaturen, Sicherheitsvorfälle) umfassen. Für Anlagen, die von einem unmittelbar bevorstehenden Geräteausfall bedroht sind, erfolgt die Amortisation oft sofort, da die Nachrüstung einen katastrophalen Ausfall und längere Ausfälle verhindert.

VIOX Electric: Ihr Partner für die Modernisierung von Schaltanlagen

Bei VIOX Electric verstehen wir, dass Schaltanlagenentscheidungen komplexe technische, finanzielle und betriebliche Überlegungen beinhalten. Unser umfassender Ansatz hilft Anlagenverwaltern, die Entscheidung für Nachrüstung, Überholung oder Austausch mit Zuversicht zu treffen.

Unsere Schaltanlagenlösungen:

- Kundenspezifische Nachrüstlösungen für alle großen Hersteller

- Direkter Austausch von Leistungsschaltern mit minimalen Ausfallzeiten

- Umfassende Überholungsdienstleistungen mit Werksprüfungen

- Komplette Schaltanlagensysteme für Neuinstallationen und Austausch

- Lichtbogenreduzierung und Sicherheitsverbesserungen

- Digitale Überwachung und Integration der vorausschauenden Wartung

Warum VIOX Electric wählen:

- Mehr als 20 Jahre Erfahrung in der Schaltanlagenentwicklung und -fertigung

- NRTL-zertifizierte Nachrüstlösungen, die die UL-Konformität gewährleisten

- Umfassende Lifecycle-Unterstützung von der Bewertung bis zur Inbetriebnahme

- Wettbewerbsfähige Preise mit transparenten Kostenaufschlüsselungen

- Schnelle Reaktion für kritische Anwendungen

- Globale Lieferkette zur Sicherstellung der Komponentenverfügbarkeit

Ob Sie den Austausch eines einzelnen Leistungsschalters evaluieren oder eine anlagenweite Schaltanlagenmodernisierung planen, VIOX Electric bietet das technische Know-how, die Qualitätsprodukte und den reaktionsschnellen Service, um den Projekterfolg sicherzustellen.

Verwandte Ressourcen:

- Schaltanlagen-Nennströme: INA, INC und RDF-Leitfaden – Verständnis der Schaltanlagen-Nennwerte für die richtige Auswahl

- Niederspannungsschaltanlagentypen: GGD, GCK, GCS, MNS, XL21 Leitfaden – Umfassender Leitfaden zu LV-Schaltanlagenkonfigurationen

- Leistungsschalter-Nennwerte: ICU, ICS, ICW, ICM – Wesentliche Nennwerte für die Nachrüstkompatibilität

- So erstellen Sie ein elektrisches Wartungsprogramm – Strategien zur vorbeugenden Wartung zur Verlängerung der Lebensdauer von Geräten

- Schalttafel vs. Schaltanlage: Die Unterschiede verstehen – Klärung der Terminologie für eine bessere Entscheidungsfindung

Kontaktieren Sie noch heute unser technisches Team für eine kostenlose Schaltanlagenbewertung und maßgeschneiderte Modernisierungsempfehlungen, die auf die spezifischen Anforderungen Ihrer Einrichtung zugeschnitten sind.