Der Anruf um 2 Uhr morgens, den Sie nie erhalten möchten

Sie haben Wochen damit verbracht, ein Schalttafel zu entwerfen. Jeder Motorstarter, jedes Relais, jeder Sensor – akribisch spezifiziert und doppelt geprüft. Die Inbetriebnahme verlief reibungslos. Ihr Kunde hat abgenommen. Sie sind zum nächsten Projekt übergegangen.

Dann, an einem Samstag um 2 Uhr morgens, klingelt Ihr Telefon. Die Produktion steht still. Der Nachtschichtleiter ist außer sich. Als der Wartungstechniker das Gehäuse öffnete, fand er einen geschmolzenen Klemmenblock, dessen Gehäuse schwarz verkohlt war, drei Stromkreise waren komplett tot. Ihr sorgfältig entworfenes System hat Ihren Kunden gerade 50.000 € an Produktionsausfall gekostet, und jetzt wird Ihnen die Frage gestellt, die jeder Ingenieur fürchtet: “Wie hat das die Inspektion bestanden?”

Hier ist die unbequeme Wahrheit: Klemmenblockausfälle im Feld lassen sich fast nie auf Herstellungsfehler zurückführen. Sie lassen sich auf Auswahlfehler zurückführen, die in der Spezifikationsphase gemacht wurden. Die falsche Stromstärke. Der falsche Verbindungstyp für eine Anwendung mit hoher Vibration. Die falsche IP-Schutzart für eine feuchte Umgebung. Kleine Entscheidungen, die zu katastrophalen Ausfällen führen.

Wie wählen Sie also einen Klemmenblock aus, der nicht schmilzt, sich nicht löst und nicht korrodiert – egal, was Ihr System ihm zumutet?

Warum Klemmenblöcke ausfallen: Die drei stillen Killer

Bevor wir uns mit der Lösung befassen, müssen Sie verstehen, warum Klemmenblöcke ausfallen, denn das “Warum” zeigt genau, worauf Sie bei der Auswahl achten müssen.

Thermische Belastung durch Unterdimensionierung ist der Killer Nummer eins. Wenn ein Klemmenblock Strom über seine Nennkapazität hinaus führt – auch nur für kurze Zeit während des Motoranlaufs oder bei Einschaltströmen –, erzeugt der Kontaktwiderstand Wärme schneller, als das Gehäuse sie ableiten kann. Der Kunststoff wird weich. Die Verbindung lockert sich. Der Widerstand steigt weiter. Die Rückkopplungsschleife beschleunigt sich, bis etwas schmilzt oder Feuer fängt. Dies ist eine thermische Überlastung, und sie beginnt mit einem Ingenieur, der eine 10-A-Klemme für einen Stromkreis spezifiziert hat, der auf 12 A ansteigt.

Mechanischer Ausfall durch Vibration ist der zweite Killer, und er ist heimtückisch, weil er langsam passiert. Schraubklemmen sind auf eine konstante Klemmkraft angewiesen, um einen Kontakt mit niedrigem Widerstand aufrechtzuerhalten. Aber in vibrierenden Geräten – Pumpen, Förderbändern, motorbetriebenen Maschinen – lockert sich diese Schraube allmählich. Jede winzige Vibration verschiebt den Draht um einen Bruchteil eines Millimeters. Über Monate hinweg verschlechtert sich die Verbindung, bis intermittierende Fehler auftreten. Bis Sie das Problem beheben, haben Sie bereits Tage an Betriebszeit verloren.

Umweltzerstörung ist der dritte Killer. Ein Klemmenblock, der für saubere, klimatisierte Gehäuse ausgelegt ist, korrodiert schnell, wenn er Kühlmittelsprühnebel, Salzsprühnebel oder sogar hoher Luftfeuchtigkeit ausgesetzt ist. Korrosion erhöht den Kontaktwiderstand. Widerstand erzeugt Wärme. Sie sind wieder bei der thermischen Überlastung – nur mit einer anderen Ursache.

Die gute Nachricht? Alle drei Ausfallarten sind vollständig vermeidbar, wenn Sie einen disziplinierten Auswahlprozess befolgen. Und genau das bietet Ihnen die 3-Schritte-Methode.

Die 3-Schritte-Methode zur Auswahl von Klemmenblöcken

Dies ist keine proprietäre Magie. Es ist der kampferprobte Ansatz, der von erfahrenen Schaltschrankbauern und Automatisierungsingenieuren verwendet wird, die – oft auf die harte Tour – gelernt haben, dass Abkürzungen bei der Auswahl von Klemmenblöcken immer wieder auf Sie zurückfallen. Die Methode zwingt Sie, elektrische Anforderungen, mechanische Einschränkungen und Sicherheitsvalidierung systematisch in der richtigen Reihenfolge anzugehen, damit nichts durch die Maschen fällt.

Schritt 1: Legen Sie Ihre elektrischen Anforderungen fest (Die Grundlage)

Alles beginnt hier. Wenn Sie Ihre elektrischen Spezifikationen falsch machen, spielt alles andere keine Rolle – Ihr Klemmenblock wird ausfallen, unabhängig davon, wie clever Sie ihn montieren oder wie hübsch die Farbcodierung aussieht.

Berechnen Sie Ihren WAHREN maximalen Laststrom

Kopieren Sie nicht einfach das FLA (Full Load Amps) vom Typenschild des Motors und betrachten Sie es als erledigt. Sie müssen den Einschaltstrom während des Anlaufs berücksichtigen, der bei Motoren das 5-7-fache des Betriebsstroms betragen kann. Wenn Sie induktive Lasten wie Magnetventile oder Transformatoren schalten, berücksichtigen Sie auch deren Stoßcharakteristik. Addieren Sie für Steuerungskreise mit mehreren Geräten die gleichzeitige Worst-Case-Last – nicht die durchschnittliche Last.

Sobald Sie Ihren wahren maximalen Strom haben, ist hier die Regel, die Sie vor thermischen Katastrophen bewahrt:

⚡ Profi-Tipp: Die 150%-Regel ist nicht verhandelbar

Spezifizieren Sie immer Klemmenblöcke, die für mindestens das 1,5-fache Ihres maximal erwarteten Laststroms ausgelegt sind. Wenn Ihr Stromkreis bei Spitzenlast 10 A zieht, benötigen Sie mindestens eine 15-A-Klemme. Dies ist keine übervorsichtige Konstruktion – es ist Ihre Versicherung gegen thermische Überlastung. Einige Ingenieure verwenden eine 120%-Marge, aber das ist zu knapp bemessen. Der zusätzliche Spielraum berücksichtigt Schwankungen der Umgebungstemperatur, Alterungseffekte und Stromoberschwingungen, die Sie nicht erwartet haben.

Überprüfen Sie die Kompatibilität der Drahtstärke (Das Detail, das Projekte zunichte macht)

Hier scheitern Ingenieure häufig: Sie wählen einen Klemmenblock mit der richtigen Stromstärke aus, vergessen aber, die Kompatibilität der Drahtstärke zu überprüfen. Das Ergebnis? Sie versuchen, einen 12-AWG-Draht in eine Klemme zu zwingen, die für 14-18 AWG ausgelegt ist, wodurch eine lose Verbindung mit hohem Widerstand entsteht, die überhitzt.

🔥 Profi-Tipp: Eine falsche Drahtstärke ist ein stiller Killer

Ein Draht, der für die Klemme zu dick ist, erzeugt einen hochohmigen “Hot Spot”, da der Klemmmechanismus keinen vollständigen Kontakt herstellen kann. Ein Draht, der zu dünn ist, rüttelt sich unter Vibrationen los. Überprüfen Sie vor der Bestellung IMMER sowohl den Drahtstärkenbereich ALS AUCH den tatsächlichen Durchmesser des Eingangslochs im Datenblatt. Wenn Sie Litze verwenden, vergewissern Sie sich, dass die Klemme für Litze ausgelegt ist – einige Push-in-Typen akzeptieren nur Massivdraht oder Aderendhülsen.

Kurzübersicht zur Anpassung der Drahtgröße an die Nennstromstärke der Klemme:

| Stromkreisstrom | Minimale Drahtstärke (AWG) | Minimale Nennstromstärke der Klemme |

|---|---|---|

| 5A | 18-16 | 8A (mit 150% Marge) |

| 10A | 16-14 | 15A |

| 20A | 14-12 | 30A |

| 30A | 12-10 | 45A |

| 50A | 10-8 | 75A |

Bestätigen Sie die Spannungsfestigkeit (einschließlich Stoßspannungsfestigkeit)

Die Spannungsfestigkeit Ihres Klemmenblocks muss Ihre Systemspannung mit ausreichend Spielraum überschreiten, um transiente Stoßspannungen zu bewältigen. Für 24-VDC-Steuerungssysteme bietet eine 300-V-Klemme massiven Spielraum. Für 480-VAC-Motorkreise benötigen Sie Klemmen, die für mindestens 600 V ausgelegt sind. Vergessen Sie nicht: Spannungsfestigkeit und Rastermaß (Klemmenabstand) sind miteinander verbunden. Klemmen mit kleinerem Rastermaß haben eine geringere Spannungsfestigkeit, da die Kriech- und Luftstrecken enger sind.

Schritt 2: Passen Sie mechanische und Umgebungsbedingungen an (Der Realitätscheck)

Nachdem Ihre elektrische Grundlage solide ist, ist es an der Zeit, sich der realen Welt zu stellen: Vibrationen, Platzbeschränkungen, Zugänglichkeit und die Umgebung, in der dieser Klemmenblock tatsächlich lebt.

Wählen Sie die richtige Verbindungsmethode für Ihre Anwendung

Hier spielt die Schrauben-gegen-Feder-gegen-Push-in-Debatte eine Rolle, und die Antwort hängt vollständig von den mechanischen Belastungen und Wartungsanforderungen Ihrer Anwendung ab.

Schraubklemmen sind das Arbeitstier – weit verbreitet, akzeptieren eine große Auswahl an Drahtstärken und bieten eine einstellbare Klemmkraft. Aber sie haben eine fatale Schwäche in vibrierenden Geräten: Diese Schraube lockert sich mit der Zeit. Sie benötigen regelmäßige Inspektionen und Nachziehen, was Ausfallzeiten und Arbeitskosten bedeutet. Wenn Sie bei der Installation zu stark anziehen, beschädigen Sie den Draht. Wenn Sie zu wenig anziehen, ist die Verbindung von Anfang an locker.

Federkraftklemmen eliminieren das Rätselraten beim Drehmoment, da die Feder eine konstante, kalibrierte Klemmkraft bietet. Sie sind 80% schneller zu installieren als Schraubklemmen und widerstehen Vibrationen weitaus besser. Aber sie kosten im Vorfeld mehr.

Push-In-Klemmen sind die schnellste Option – keine Werkzeuge erforderlich, einfach abisolieren und einschieben. Sie sind ideal für Anwendungen mit häufigen Änderungen oder Reparaturen. Die meisten akzeptieren Massivdraht und Litze mit Aderendhülsen, aber überprüfen Sie die Kompatibilität, bevor Sie sich festlegen.

⚙️ Profi-Tipp: Vibrationen zerstören Schraubklemmen

Wenn sich Ihre Geräte bewegen, schütteln oder rund um die Uhr in einer industriellen Umgebung laufen, sind Federkraft- oder Push-in-Klemmen kein Luxus – sie sind eine Notwendigkeit. Eine lockere Schraubklemme in einem Förderband-Schaltschrank wird ausfallen. Es ist nicht “ob”, sondern “wann”. Die Vibrationsfestigkeit und der wartungsfreie Betrieb machen die höheren Anschaffungskosten innerhalb des ersten Jahres wett.

Wählen Sie die Montageart für Ihren Platz

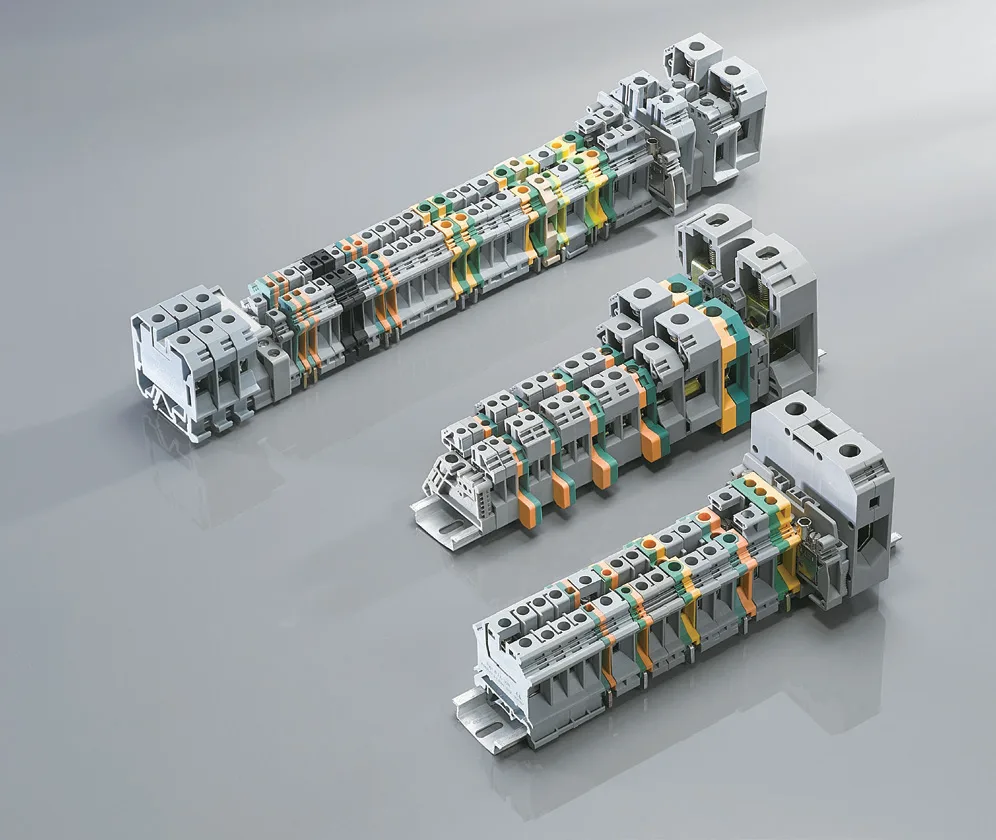

Die meisten industriellen Schalttafeln verwenden Montage auf DIN-Schiene weil sie modular, platzsparend ist und einen schnellen Austausch ermöglicht, ohne die gesamte Schalttafel zu zerlegen. Klicken Sie den Klemmenblock einfach auf die 35-mm-Schiene und fertig.

Verwenden Sie für Leiterplatten Leiterplattenmontierte Klemmenblöcke die direkt auf die Platine gelötet werden. Diese sind in kompakten Geräten, Instrumentengruppen und allen Anwendungen üblich, bei denen der Klemmenblock Teil einer gefertigten Baugruppe und nicht der Feldverdrahtung ist.

Barrierestreifen (Schalttafelmontierte Klemmenblöcke) sind Ihre erste Wahl für Umgebungen mit starken Vibrationen, in denen die Klemme direkt an einer stabilen Oberfläche verschraubt werden muss. Sie sind sperriger als DIN-Schienen-Typen, aber mechanisch überlegen, wenn physische Stöße ein Problem darstellen.

Bestimmen Sie die Polzahl, das Rastermaß und die Ausrichtung des Drahteingangs

Polzahl ist einfach die Anzahl der Drahtverbindungen, die Sie benötigen. Mehrstöckige Klemmenblöcke können zwei oder drei Ebenen auf derselben Stellfläche stapeln, was für Schalttafeln mit wenig Platz hervorragend ist. Ein dreistöckiger Block mit 3,5 mm Rastermaß kann 60 Verbindungen auf nur 3,5 cm Schienenbreite unterbringen.

Rastermaß (der Abstand zwischen den Klemmen) ist ein Balanceakt. Ein kleineres Rastermaß (3,5 mm, 5 mm) spart Platz, reduziert aber die Spannungsfestigkeit aufgrund engerer Abstände. Ein größeres Rastermaß (7,5 mm, 10 mm) unterstützt höhere Spannungen und erleichtert die Verdrahtung, verbraucht aber mehr Schienenplatz.

Drahteingangsrichtung– horizontal (90°), vertikal (180°) oder abgewinkelt (45°) – beeinflusst das Schalttafel-Layout und die Wartungsfreundlichkeit. Der horizontale Eingang ist üblich für die Verdrahtung nebeneinander. Der vertikale Eingang eignet sich gut für doppelseitige Schalttafeln oder wenn Sie Drähte von oben/unten verlegen. Lassen Sie immer lose Schlaufen an den Eingangspunkten, um eine Belastung der Verbindungen zu vermeiden.

Bewerten Sie Umweltfaktoren und spezifizieren Sie die richtige IP-Schutzart

Hier scheitern viele Projekte, weil Ingenieure die tatsächliche Betriebsumgebung unterschätzen. Diese “Innenraum”-Schalttafel? Sie befindet sich in einer Fabrik, in der Kühlmittelsprühnebel aus dem Bearbeitungsbereich weht. Diese Geräte an einem “trockenen Standort”? Sie sind einen Meter von einer Hochdruckreinigungsstation entfernt.

🛡️ Profi-Tipp: IP-Schutzarten sind in rauen Umgebungen nicht optional

Wenn Ihr Klemmenblock Staub, Feuchtigkeit oder Reinigungsverfahren ausgesetzt ist, benötigen Sie mindestens IP65 (staubdicht, geschützt gegen Wasserstrahlen). Für Marineanwendungen, überschwemmungsgefährdete Gebiete oder die Lebensmittelverarbeitung mit Hochdruckreinigungen spezifizieren Sie IP67 (staubdicht, geschützt gegen vorübergehendes Eintauchen bis zu 1 Meter für 30 Minuten). Eine “Nur für Innenräume”-Klemme in einer feuchten Umgebung korrodiert innerhalb von Monaten, was zu hochohmigen Verbindungen und schließlich zum Ausfall führt.

Berücksichtigen Sie auch:

– Umgebungstemperatur: Hochtemperaturumgebungen (in der Nähe von Öfen, Schmelzöfen oder in Motorräumen) erfordern Klemmen mit hochtemperaturbeständigen Kunststoffen wie glasfaserverstärktem Polyamid oder technischer Keramik.

– Chemische Belastung: Öle, Lösungsmittel und Kühlmittel können Standardkunststoffe zersetzen. Überprüfen Sie die Materialverträglichkeit.

– Exposition im Freien/UV-Strahlung: UV-beständige Gehäuse verhindern Sprödigkeit und Rissbildung im Laufe der Zeit.

Schritt 3: Validierung von Sicherheit und Konformität (Die Versicherungspolice)

Sie haben die elektrischen Spezifikationen gemeistert und die mechanischen Anforderungen erfüllt. Jetzt ist es an der Zeit sicherzustellen, dass Ihre Auswahl keine Haftungsprobleme verursacht oder gegen Vorschriften verstößt – und dass sie mit Ihrem Projekt wachsen kann.

Überprüfen Sie die Sicherheitszertifizierungen für Ihre Region und Anwendung

Gehen Sie niemals davon aus, dass ein Klemmenblock “sicher” ist, nur weil er von einem großen Hersteller stammt. Achten Sie auf relevante Zulassungen:

- UL, CSA, IEC Zertifizierungen für den allgemeinen industriellen Einsatz in Nordamerika und international

- ATEX und IECEx für explosionsgefährdete Bereiche – absolut unverzichtbar in Chemieanlagen, Raffinerien oder Getreideverarbeitungsanlagen

- CCC (China Compulsory Certificate), wenn Sie nach China exportieren

- Marine-Zertifizierungen (DNV, ABS) für Schiffsinstallationen

Die Zertifizierungszeichen sind nicht nur bürokratische Häkchen. Sie bestätigen, dass der Klemmenblock strenge Tests auf Kurzschlussschutz, Entflammbarkeit, Temperaturanstieg und Umwelteinflüsse bestanden hat. Eine UL-gelistete Klemme wurde auf eine Weise auf Herz und Nieren geprüft, wie es Ihr Bench-Prototyp niemals wird.

Bestätigen Sie die Isolationsmaterialien und Flammschutzklassen

Das Gehäusematerial bestimmt, wie sich Ihr Klemmenblock unter thermischer Belastung verhält und ob er im Fehlerfall zu einem Brandbeschleuniger wird. Achten Sie auf:

- Polyamid (PA66) oder glasfaserverstärktes Polyamid für die meisten industriellen Anwendungen – hohe Durchschlagsfestigkeit, halogenfrei, selbstverlöschend (UL 94 V-0 Bewertung)

- Polycarbonat für höhere Isolationsanforderungen

- Technische Keramik für extreme Temperaturen (bis zu 250 °C) oder funkenbeständige Anwendungen

Überprüfen Sie das Datenblatt auf:

– Entflammbarkeitsklasse (UL 94 V-0 ist der Goldstandard – selbstverlöschend innerhalb von 10 Sekunden)

– Kriechstromfestigkeit (CTI) für kontaminierte Umgebungen (höher ist besser; 600 ist ausgezeichnet)

– Maximale Betriebstemperatur um sicherzustellen, dass es sich unter Ihren Worst-Case-Bedingungen nicht erweicht

Überprüfen Sie die physischen Barrieren für Hochspannungsanwendungen

Wenn Sie mit Hochspannungsschaltungen (über 300 V) arbeiten, sind physische Barrieren zwischen den Klemmen keine Option – sie sind eine Sicherheitsanforderung. Barriere-Klemmenblöcke enthalten eingebaute Trennwände, die versehentlichen Kontakt oder Überschläge zwischen benachbarten Stromkreisen verhindern. Dies ist besonders wichtig in Motorsteuerzentren, wo ein einzelner Fehler ohne ordnungsgemäße Isolierung über mehrere Stromkreise kaskadieren könnte.

Planen Sie für zukünftige Erweiterungen (Die Entscheidung, für die Ihnen Ihr zukünftiges Ich danken wird)

Hier ist eine Frage, die Ihnen Kummer ersparen wird: “Was passiert, wenn dieses Projekt im nächsten Jahr drei weitere E/A-Punkte benötigt?”

Wenn Sie Ihr Panel mit festen Klemmenblöcken mit maximaler Dichte bestückt haben, sind Sie festgefahren. Aber wenn Sie modulare DIN-Schienenblöcke verwendet haben, rasten Sie einfach zusätzliche Pole ein. Mehrstöckige Klemmen bieten Ihnen vertikalen Erweiterungsraum. Ein paar leere Steckplätze auf Ihrer Schiene zu lassen, ist keine Platzverschwendung – es ist eine billige Versicherung gegen kostspielige Panel-Modifikationen später.

Berücksichtigen Sie auch:

– Modulare Designs mit denen Sie Pole hinzufügen oder entfernen können, ohne das gesamte Panel neu zu verdrahten

– Farbcodierte Blöcke die Schaltungstypen (Strom, Steuerung, analoge Signale) visuell trennen und die Fehlersuche beschleunigen

– Eingebaute Testpunkte mit denen Sie Spannungen messen können, ohne Drähte zu trennen

– Dauerhafte, maschinenlesbare Etiketten zur Schaltungsidentifizierung – besonders wichtig in komplexen Panels

Der Lohn: Warum diese Methode Ausfälle verhindert

Wenn Sie diesen 3-Schritte-Prozess gewissenhaft befolgen, eliminieren Sie Folgendes:

- ✅ Thermische Ausfälle weil Sie die 150%-Sicherheitsmarge angewendet und die Drahtstärkenkompatibilität überprüft haben

- ✅ Mechanische Ausfälle weil Sie den Verbindungstyp an Ihr Vibrationsprofil angepasst haben

- ✅ Umgebungsbedingte Ausfälle weil Sie die korrekte IP-Schutzart und die Gehäusematerialien angegeben haben

- ✅ Verstöße gegen den Kodex weil Sie die Zertifizierungen im Voraus überprüft haben

- ✅ Zukünftige Neugestaltungen weil Sie mit modularen Komponenten für Erweiterungen geplant haben

Noch wichtiger ist, dass Sie einen Auswahlprozess erstellt haben, der wiederholbar und vertretbar ist. Wenn ein Kunde oder ein Vorgesetzter fragt: “Warum haben Sie diesen Klemmenblock gewählt?”, haben Sie an jedem Entscheidungspunkt eine dokumentierte Antwort. Das ist professionelle Ingenieurskunst – keine Mutmaßung.

Ihre nächsten Schritte: Wenden Sie diese Methode bei Ihrem nächsten Projekt an

Hier ist Ihr Aktionsplan:

- Öffnen Sie Ihr aktuelles Projektspezifikationsblatt und überprüfen Sie Ihre Klemmenblockauswahl anhand von Schritt 1 (elektrische Anforderungen). Verwenden Sie die 150%-Sicherheitsmarge? Haben Sie die Drahtstärkenkompatibilität überprüft?

- Überprüfen Sie Ihre mechanische Umgebung (Schritt 2). Wenn Vibrationen vorhanden sind, wechseln Sie von Schraub- zu Federkraftklemmen. Wenn Feuchtigkeit oder Staub vorhanden sind, rüsten Sie auf Blöcke mit IP65- oder IP67-Schutzart auf.

- Überprüfen Sie Ihre Zertifizierungen (Schritt 3). Haben Sie die erforderlichen UL/IEC/ATEX-Zulassungen für Ihre Installation? Ist Ihr Gehäusematerial für Ihre Betriebstemperatur ausgelegt?

- Bauen Sie dies in Ihre Standardspezifikationen ein. Erstellen Sie ein Arbeitsblatt zur Auswahl von Reihenklemmen auf der Grundlage dieser drei Schritte und verwenden Sie es für jedes Projekt. Konsistenz vermeidet Fehler.

Die Ingenieure, die die Auswahl von Reihenklemmen beherrschen, sind nicht diejenigen, die jedes Produktdatenblatt auswendig kennen. Sie sind diejenigen, die einen disziplinierten Prozess befolgen, der elektrische Anforderungen, mechanische Einschränkungen und Sicherheitsvalidierung in der richtigen Reihenfolge berücksichtigt – jedes Mal.

Ihre Schaltschränke werden zuverlässiger sein. Ihre Wartungskosten werden sinken. Und Sie werden nie wieder um 2 Uhr morgens wegen einer geschmolzenen Reihenklemme angerufen. 🔧

Benötigen Sie Hilfe bei der Auswahl von Reihenklemmen für eine bestimmte Anwendung? Hinterlassen Sie Ihre Anforderungen in den Kommentaren – Spannung, Strom, Umgebung und Montagebedingungen – und ich werde den Auswahlprozess anhand dieser Methode durchgehen.