Wenn ein Solar-Combiner-Box anfängt zu überhitzen, gehen die Folgen weit über Unannehmlichkeiten hinaus – thermische Ausfälle stellen eine der häufigsten und gefährlichsten Ausfallarten in Photovoltaiksystemen dar. Überhitzung in einem Solar-Combiner-Box kann zu Komponentendegradation, Fehlauslösungen, Systemausfallzeiten und in schweren Fällen zu elektrischen Bränden führen, die sowohl die Ausrüstung als auch die Sicherheit des Personals gefährden. Für Konstrukteure und Elektroinstallateure, die PV-Systeme spezifizieren, ist das Verständnis der Ursachen für thermische Ausfälle unerlässlich, um kostspielige Feldausfälle zu vermeiden und die langfristige Systemzuverlässigkeit zu gewährleisten.

Ein Solar-Combiner-Box dient als kritischer Aggregationspunkt, an dem mehrere String-Kreise zusammenlaufen, bevor sie den Wechselrichter speisen. Diese Konzentration von Gleichstrom – oft Hunderte von Ampere – macht das Wärmemanagement unabdingbar. Dennoch sind Überhitzungsausfälle in der gesamten Branche weit verbreitet, von kleinen kommerziellen Installationen bis hin zu Solarparks im Versorgungsmaßstab. Die Ursachen sind in der Regel eine Kombination aus unterdimensionierten Komponenten, unzureichender thermischer Auslegung, schlechten Installationspraktiken und Umweltbelastungen, die sich im Laufe der Zeit verstärken.

Dieser technische Leitfaden untersucht die fünf Hauptursachen für die Überhitzung von Solar-Combiner-Boxen und bietet Designlösungen, die auf Thermodynamik, elektrischen Normen und bewährten Verfahren in der Praxis basieren.

Verständnis des normalen vs. abnormalen Temperaturanstiegs

Vor der Diagnose von Überhitzung müssen Ingenieure die grundlegenden Erwartungen für einen akzeptablen Temperaturanstieg in den Komponenten des Solar-Combiner-Box festlegen. Alle elektrischen Verbindungen erzeugen Wärme aufgrund von I²R-Verlusten – die Verlustleistung ist proportional zum Quadrat des Stroms multipliziert mit dem Widerstand. Die Frage ist nicht, ob Wärme erzeugt wird, sondern ob sie innerhalb der durch elektrische Normen definierten sicheren Grenzen bleibt.

Gemäß IEC 60947-1 beträgt der zulässige Temperaturanstieg für elektrische Anschlüsse 70 K (70 °C) über der Referenzumgebungstemperatur. Unter der Annahme einer Umgebungstemperatur von 40 °C, die in Solaranlagen üblich ist, ergibt dies eine maximal zulässige Anschlusstemperatur von 110 °C. Für Sammelschienen innerhalb der Baugruppe erlaubt die IEC 61439-1 höhere Temperaturen: blanke Kupfersammelschienen können bis zu 140 °C betrieben werden, während die Temperaturanstiegsgrenze für Kupfer typischerweise 70 °C und für Aluminium-Sammelschienen 55 °C über der Umgebungstemperatur liegt.

UL-Normen verfolgen einen komponentenorientierten Ansatz. Gemäß UL 489 (Leistungsschalter) erlauben standardmäßig bemessene Anschlüsse einen Temperaturanstieg von 50 °C über 40 °C Umgebungstemperatur, was zu einer maximalen Betriebstemperatur von 90 °C führt. Die kritische Schwelle ist die Fehlauslösung und die Komponentendegradation – wenn die Anschlusstemperaturen diese Auslegungsgrenzen überschreiten, können thermische Schutzvorrichtungen vorzeitig auslösen und die Isolierung beginnt sich schnell abzubauen.

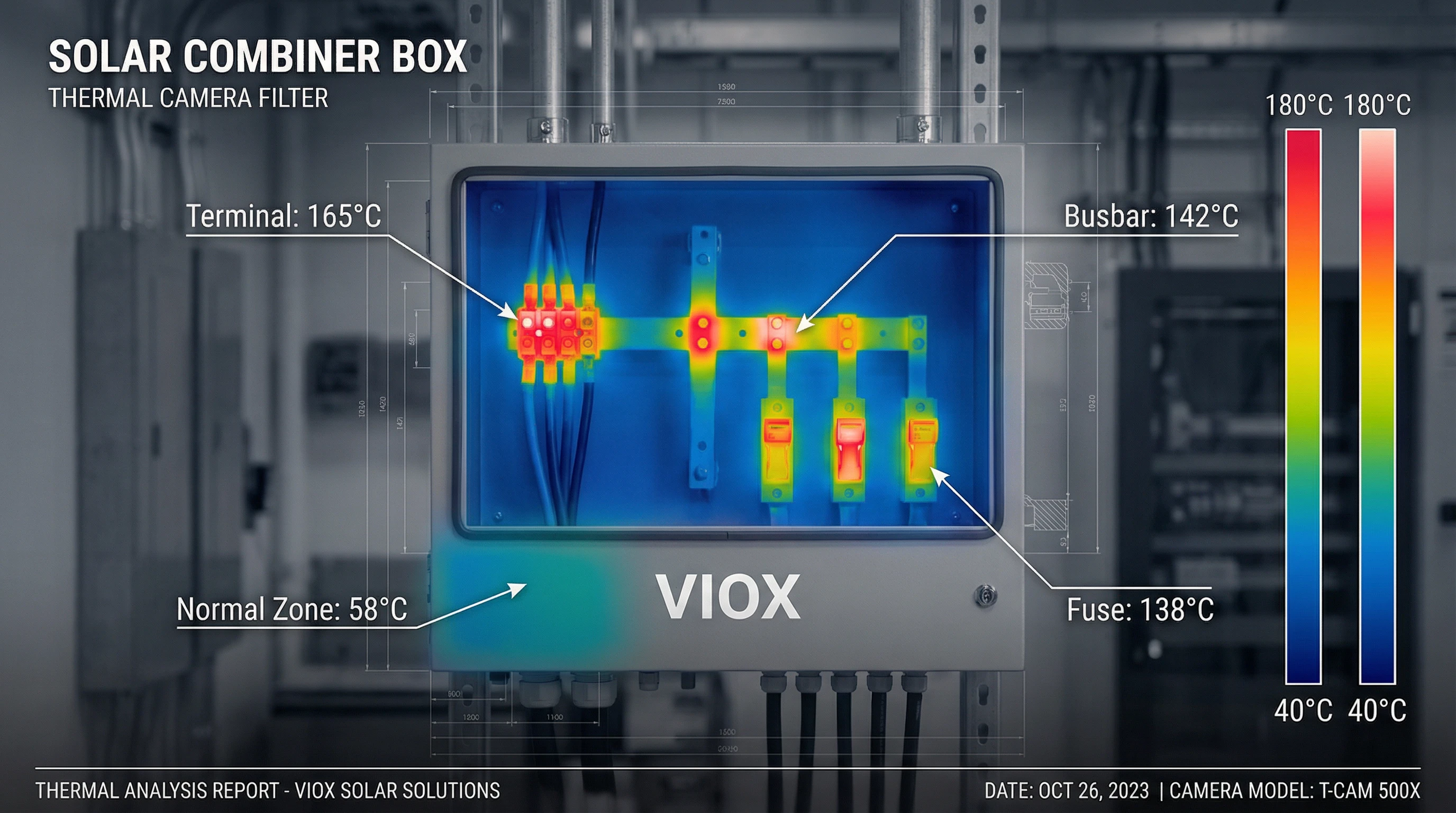

Ein abnormaler Temperaturanstieg äußert sich in lokalisierten Hotspots, die diese Schwellenwerte deutlich überschreiten. Wärmebildstudien von ausfallenden Installationen zeigen Hotspots im Bereich von 120 °C bis über 180 °C an den Anschlussklemmen und Sammelschienenverbindungen – Temperaturen, die weit in den Ausfallbereich hineinreichen. Bei diesen erhöhten Temperaturen oxidiert Kupfer schnell, der Verbindungswiderstand steigt exponentiell an und ein thermisches Durchgehen wird wahrscheinlich.

Ursache #1: Unterdimensionierte Komponenten

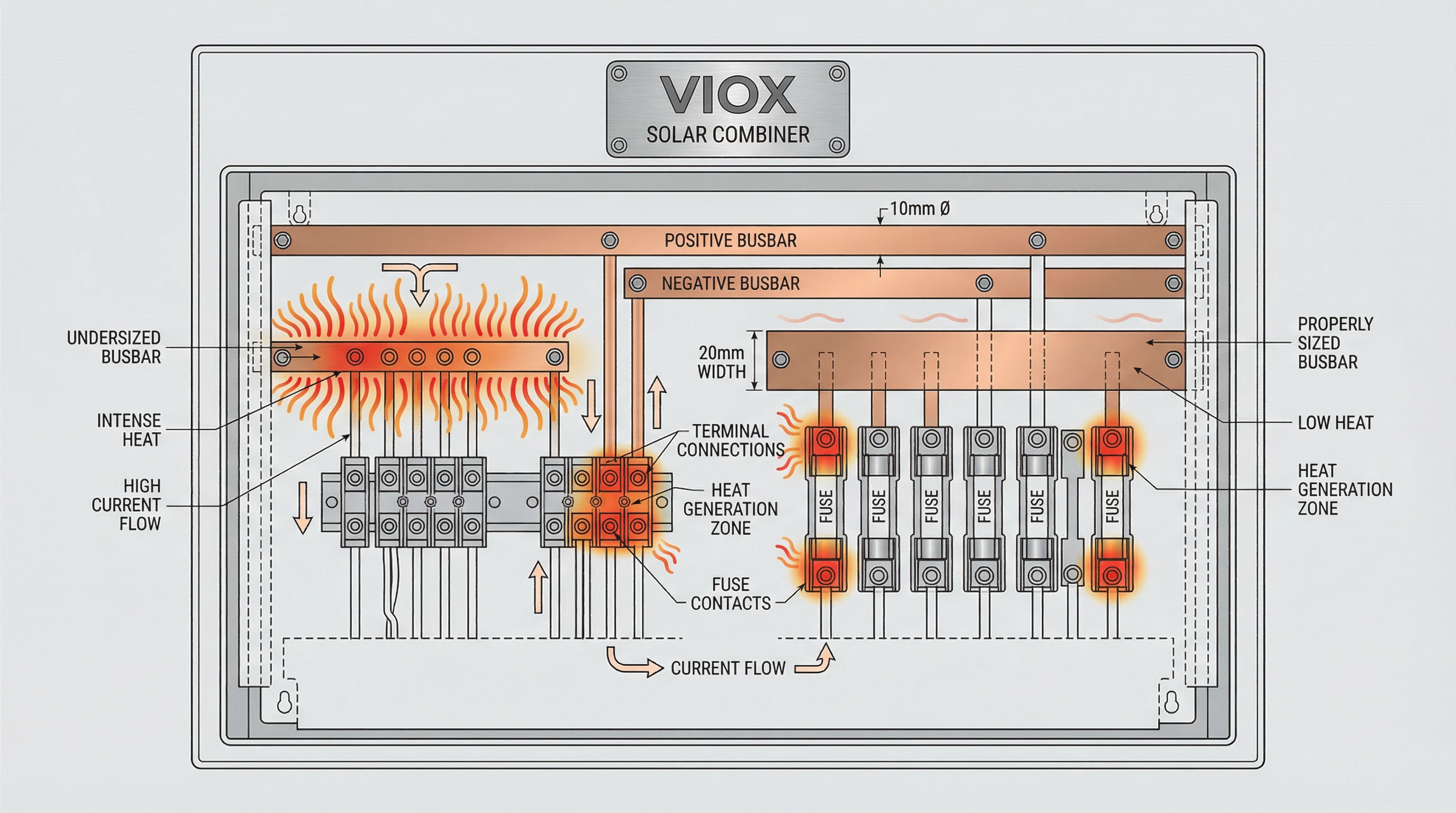

Die grundlegendste Ursache für die Überhitzung von Solar-Combiner-Boxen ist die Auswahl von Komponenten mit unzureichender Strombelastbarkeit für die tatsächlichen Betriebsbedingungen. Eine Unterdimensionierung tritt auf mehreren Ebenen auf: Klemmen, Sammelschienen, Sicherungen und Leistungsschalter – von denen jeder zu einem thermischen Engpass werden kann.

Sammelschienen-Querschnittsfläche: Die Dimensionierung von Sammelschienen wird durch Stromdichteprinzipien bestimmt. Für Kupfersammelschienen verwenden Ingenieure typischerweise eine konservative Stromdichte von 1,2 bis 1,6 A/mm². Ein Dauerstrom von 500 A erfordert einen minimalen Querschnitt von ca. 417 mm² (500 A ÷ 1,2 A/mm²), der typischerweise mit einer 40 mm × 10 mm (400 mm²) oder 50 mm × 10 mm (500 mm²) Sammelschiene erreicht wird. Aluminium-Sammelschienen, die eine geringere Leitfähigkeit aufweisen, erfordern geringere Stromdichten um 0,8 A/mm² und entsprechend größere Querschnitte. Eine schmale Sammelschiene hat nicht nur einen höheren Widerstand, sondern auch eine reduzierte Oberfläche für die Wärmeableitung – eine zusätzliche thermische Belastung.

Der Widerstand einer Sammelschiene folgt der Formel R = (ρ × L) / A, wobei ρ der spezifische Widerstand ist (1,724 × 10⁻⁸ Ω·m für Kupfer bei 20 °C), L die Länge und A die Querschnittsfläche. Die Verlustleistung beträgt P = I² × R. Selbst eine geringfügige Unterdimensionierung verdoppelt den Widerstand und vervierfacht somit die Wärmeerzeugung in Kombination mit Stromerhöhungen.

Nennwerte für Klemmen und Verbindungen: Klemmenblöcke und Kabelschuhverbindungen müssen für den maximalen Strangstrom mit entsprechenden Sicherheitsmargen ausgelegt sein. In Solaranwendungen erfordert NEC einen Sicherheitsfaktor von 125% auf die Dauerstrombelastbarkeit. Ein Strang, der kontinuierlich 12 A führt, benötigt Klemmen, die für mindestens 15 A ausgelegt sind. Wird diese Reduzierung nicht angewendet, arbeiten die Klemmen über ihren thermischen Auslegungsgrenzen, was die Degradation beschleunigt.

Dimensionierung von Sicherungen und Leistungsschaltern: Unterdimensionierte Sicherungen erfahren thermische Degradation und vorzeitiges Öffnen. Da Sicherungen für 25 °C Umgebungstemperatur ausgelegt sind, erfordert der Betrieb bei erhöhten Innentemperaturen des Combiner-Box (oft 60-70 °C) eine Reduzierung. Eine Sicherung mit einem Reduktionsfaktor von 0,84 bei 60 °C muss zur Kompensation aufgerüstet werden – der Schutz eines 12-A-Stromkreises bei 60 °C erfordert eine nominale 15-A-Sicherung (12 A ÷ 0,84 ≈ 14,3 A). In ähnlicher Weise verlieren Leistungsschalter, die bei 40 °C kalibriert sind, bei höheren Temperaturen an Kapazität; ein 100-A-Leistungsschalter kann bei 60 °C interner Umgebungstemperatur möglicherweise nur 80-85 A verarbeiten.

Ursache #2: Schlechte Verbindungsqualität

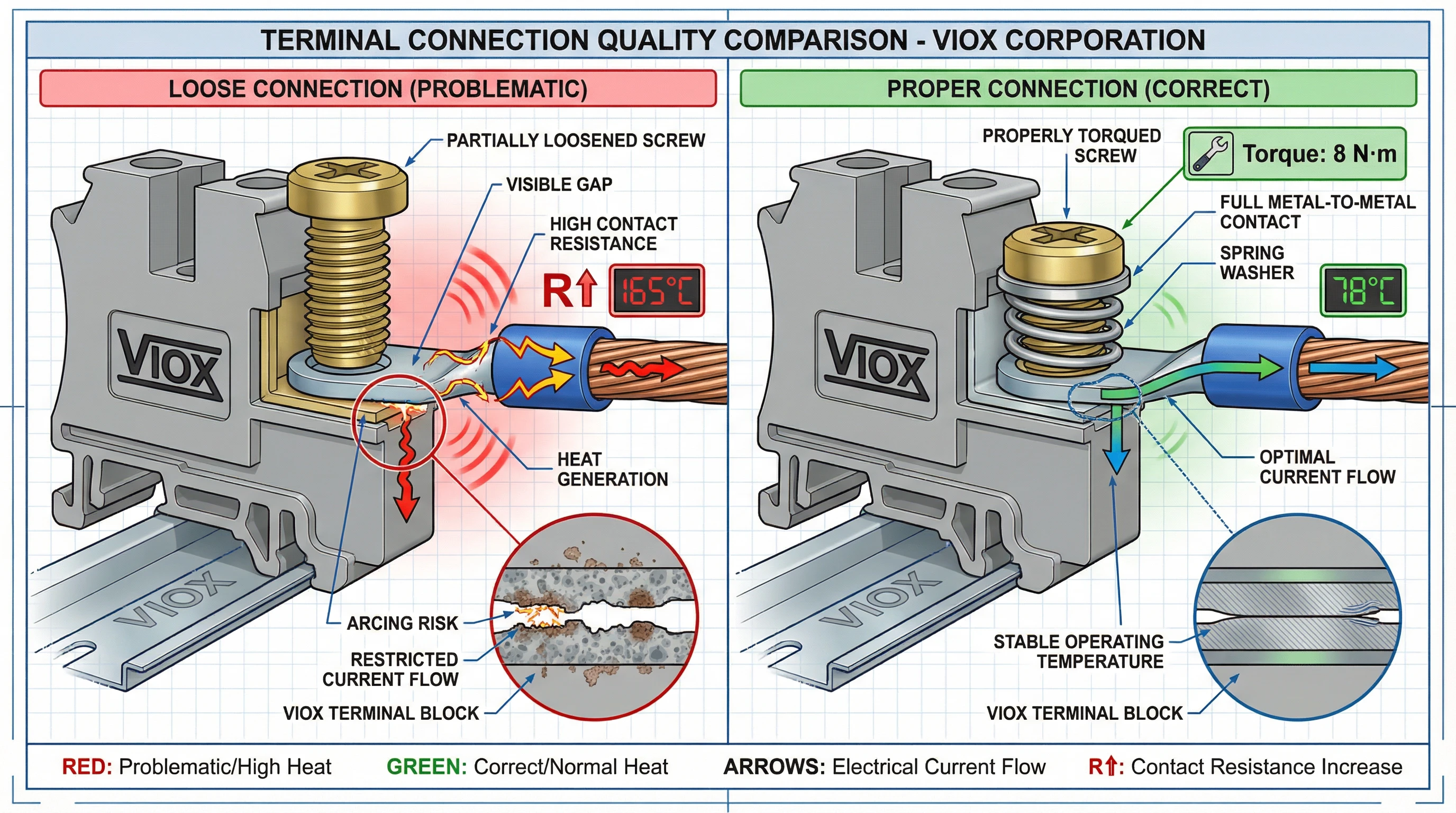

Der Kontaktwiderstand an elektrischen Verbindungen ist die häufigste Ursache für lokalisierte Überhitzung in Solar-Combiner-Boxen. Die als Wärme abgeleitete Leistung an jedem Verbindungspunkt beträgt P = I²R – was bedeutet, dass selbst kleine Erhöhungen des Kontaktwiderstands unverhältnismäßig viel Wärme erzeugen. Eine Verbindung mit einem Widerstand von 10 mΩ, die 50 A führt, leitet 25 W ab (50² × 0,01), konzentriert an einem einzigen Verbindungspunkt.

Lose Verbindungen und thermische Zyklen: Unsachgemäß angezogene Klemmschrauben sind der häufigste Installationsfehler. Die Klemmen müssen mit den vom Hersteller angegebenen Drehmomentwerten angezogen werden – typischerweise 3-5 N·m für kleinere Klemmen, bis zu 10-15 N·m für größere Sammelschienen. Ein zu geringes Anzugsmoment führt zu einem schlechten Metall-Metall-Kontakt mit hohem Widerstand; ein zu hohes Anzugsmoment kann Gewinde beschädigen und Kontaktflächen verformen, was ebenfalls die Verbindungsqualität beeinträchtigt.

Thermische Zyklen verschlimmern lose Verbindungen im Laufe der Zeit. Wenn sich der Combiner-Box während der Spitzenzeiten der Sonneneinstrahlung erwärmt und nachts abkühlt, dehnen sich die Kupferleiter und die Stahlklemmenhardware mit unterschiedlichen Raten aus und ziehen sich zusammen (Fehlanpassung des Wärmeausdehnungskoeffizienten). Diese täglichen Zyklen lockern die mechanischen Verbindungen zunehmend, erhöhen den Kontaktwiderstand und beschleunigen die thermische Degradation – eine positive Rückkopplungsschleife, die zu einem thermischen Durchgehen führt.

Korrosion und Oberflächenoxidation: Klemmenoberflächen, die Feuchtigkeit, salzhaltiger Luft (Küsteninstallationen) oder industriellen Verunreinigungen ausgesetzt sind, entwickeln Oxidschichten und Korrosionsprodukte, die den Kontaktwiderstand drastisch erhöhen. Kupferoxid hat einen deutlich höheren spezifischen Widerstand als reines Kupfer. Unsachgemäß hergestellte Verbindungen – unzureichendes Abisolieren von Drähten, beschädigte Litzen oder schlecht gecrimpte Kabelschuhe – erzeugen mikroskopisch kleine Luftspalte, die die Oxidation beschleunigen.

Die Degradation von MC4-Steckverbindern wird zunehmend als Wärmequelle erkannt. UV-Strahlung baut das Polymergehäuse ab, während die Federkontakte im Inneren im Laufe der Jahre thermischer Zyklen an Spannung verlieren, was den Widerstand an den PV-String-Eingangsverbindungen erhöht.

Ursache #3: Unzureichende thermische Auslegung

Selbst richtig dimensionierte Komponenten überhitzen, wenn das Combiner-Box-Gehäuse die angesammelte Wärmelast nicht ableiten kann. Die thermische Auslegung umfasst die Gehäusegeometrie, die Belüftungsstrategie, den Komponentenabstand und die Wärmeübertragungswege – die in kostengünstigen Designs häufig vernachlässigt werden.

Unzureichende Belüftung und Luftstrom: Die meisten Solar-Combiner-Boxen verwenden abgedichtete NEMA 4- oder IP65-Gehäuse, um vor Witterungseinflüssen und Staub zu schützen. Diese Abdichtung eliminiert die natürliche Konvektion als Kühlmechanismus und schließt die Wärme im Inneren ein. Die Innentemperatur ist die Summe aus der externen Umgebungstemperatur, der Eigenerwärmung der Komponenten und der vom Gehäuse absorbierten Sonneneinstrahlung:

T_intern = T_Umgebung + ΔT_Komponenten + ΔT_Sonne

Ohne Belüftung können die Innentemperaturen bei voller Sonneneinstrahlung leicht 70-80 °C überschreiten, selbst wenn die externe Umgebungstemperatur nur 35-40 °C beträgt. Die Wärmeableitung beruht vollständig auf der Wärmeleitung durch die Gehäusewände und der Abstrahlung von der Außenfläche. Der Temperaturanstieg (ΔT) wird durch die Wärmelastdichte (W/m²) und die Gehäuseoberfläche bestimmt – ein kleineres Gehäuse mit der gleichen Komponentenlast weist einen höheren Temperaturanstieg auf.

Komponentenabstand und -anordnung: Die interne Komponentenanordnung beeinflusst die Wärmeableitung entscheidend. Überlappende Sammelschienen oder eng gruppierte Sicherungshalter behindern den Luftstrom (auch in abgedichteten Gehäusen entstehen interne Konvektionsströme) und erzeugen lokalisierte Hotspots. Jede wärmeerzeugende Komponente – Sicherung, Klemmenblock, Sammelschienenverbindung – benötigt ausreichend Abstand, damit sich die Wärme verteilen und ableiten kann, anstatt sich in einem Bereich zu konzentrieren.

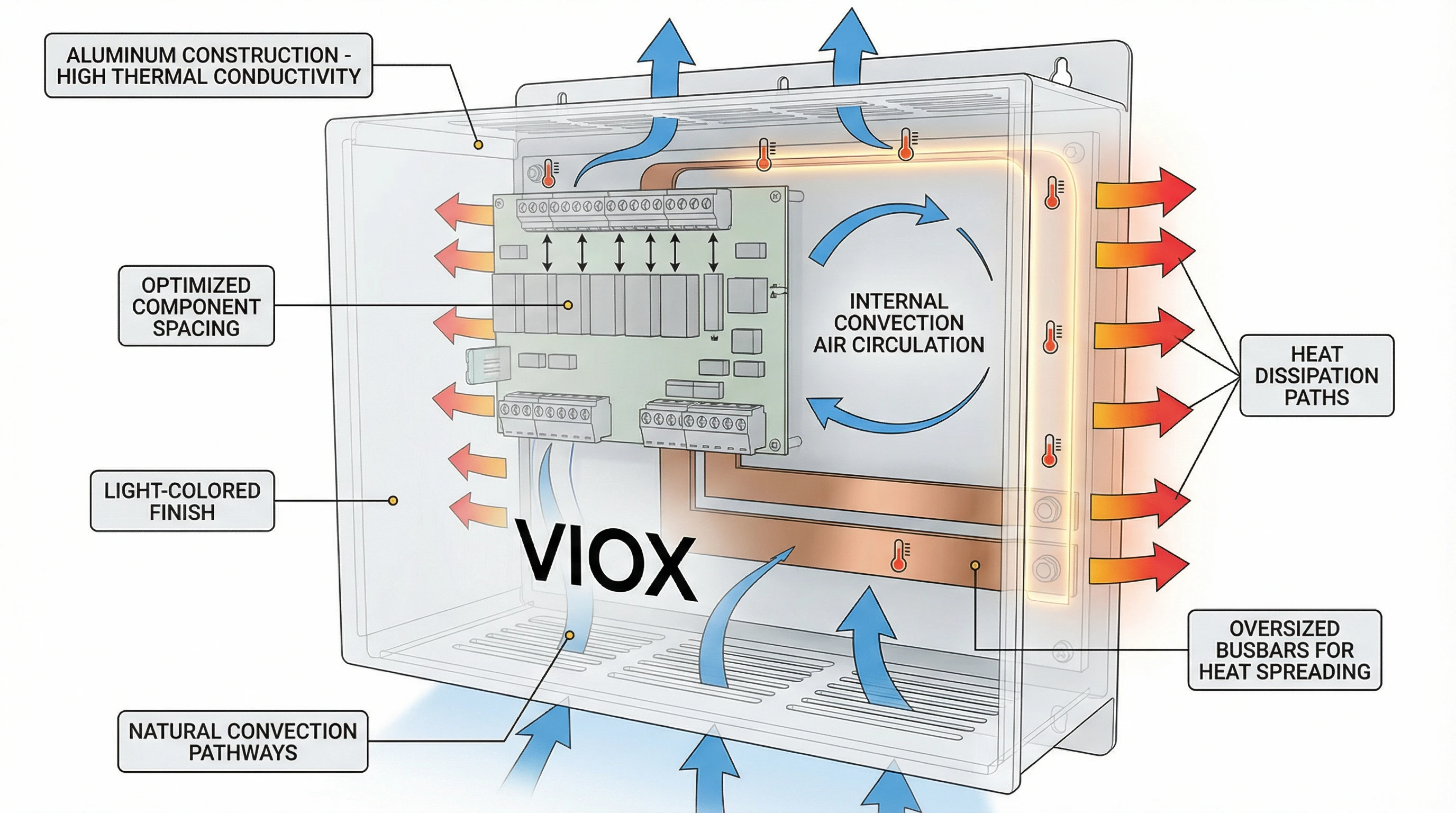

Gehäusematerial und Wärmeleitfähigkeit: Metallgehäuse (Edelstahl, Aluminium) leiten Wärme weitaus besser als Glasfaser- oder Polycarbonatgehäuse. Aluminium hat eine besonders hohe Wärmeleitfähigkeit (~205 W/m·K) und wirkt effektiv als Kühlkörper. Lackierte oder beschichtete Oberflächen verändern die Strahlungseigenschaften; weiße oder hellgraue Oberflächen reflektieren mehr Sonneneinstrahlung und verbessern die Wärmeableitung.

Reduzierung der Umgebungstemperatur: Konstrukteure versäumen es oft, eine angemessene Reduzierung für die realistische interne Betriebsumgebung anzuwenden. Wenn Komponenten basierend auf 25 °C Laborbedingungen ausgewählt, aber in einem Gehäuse installiert werden, das 70 °C Innentemperatur erreicht, arbeiten sie weit außerhalb ihres thermischen Bereichs. Sicherungen, Leistungsschalterund Klemmenleisten alle benötigen temperaturspezifische Reduzierungskurven aus den Herstellerdatenblättern.

Ursache #4: Umweltfaktoren

Solar-Combiner-Boxen arbeiten in rauen Außenumgebungen, in denen externe Bedingungen erhebliche thermische Belastungen verursachen, die über die von den elektrischen Komponenten selbst erzeugte Wärme hinausgehen.

Direkte Sonneneinstrahlung: Ein dunkles Gehäuse in direktem Sonnenlicht kann 97 W/ft² (Spitzensonneneinstrahlung in vielen Regionen) absorbieren, was die Innentemperatur erheblich erhöht. Die Farbe beeinflusst die Absorption dramatisch: Ein schwarzes Gehäuse kann unter identischen Bedingungen Oberflächentemperaturen erreichen, die 40-50 °C höher sind als bei einem weißen Gehäuse. Diese solare Wärmezufuhr wird direkt auf die internen Komponenten übertragen, wodurch die effektive Umgebungstemperatur erhöht und die für die Wärmeableitung verfügbare Temperaturdifferenz verringert wird.

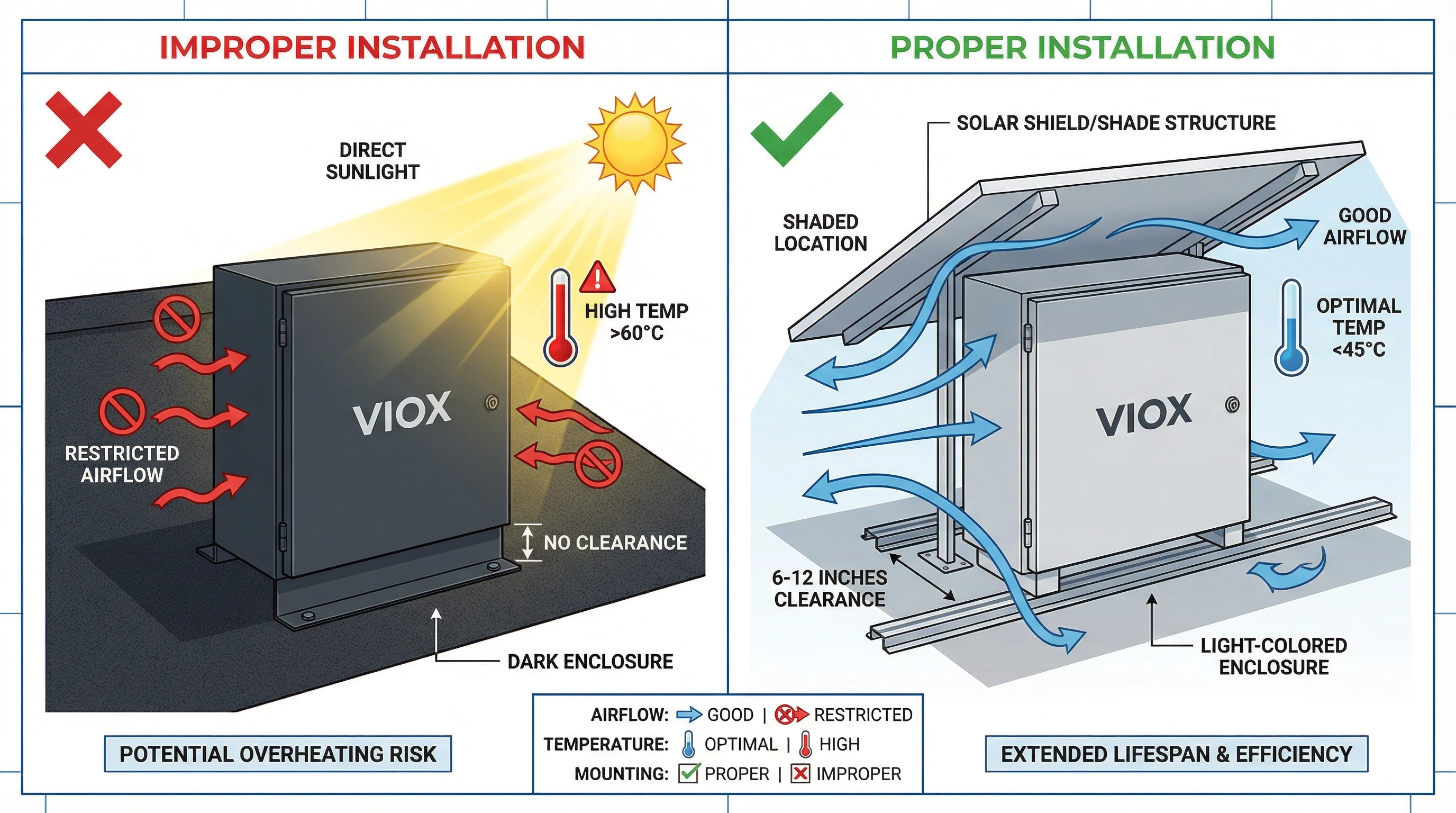

Tests gemäß den Telcordia GR-487-Protokollen zeigen, dass Sonnenschutzvorrichtungen – einfache Beschattungsstrukturen, die über und um das Gehäuse herum montiert werden – die solare Wärmezufuhr um über 40% reduzieren können. Dennoch werden viele Feldinstallationen von Combiner-Boxen an der Sonne zugewandten Wänden oder Gerüsten ohne jegliche Beschattung montiert.

Umgebungen mit hohen Umgebungstemperaturen: Installationen in Wüstenregionen, tropischen Klimazonen oder auf Dächern erleben Umgebungstemperaturen, die routinemäßig 40-45 °C überschreiten. Wenn dies die Ausgangsbasis ist, bevor die Eigenerwärmung der Komponenten und die solare Wärmezufuhr hinzukommen, steigen die Innentemperaturen auf 80-90 °C. Bei diesen Temperaturen erreichen oder überschreiten selbst richtig dimensionierte Komponenten ihre thermischen Nennwerte.

Staubansammlung und Luftstrombegrenzung: In landwirtschaftlichen oder Wüstenumgebungen sammelt sich Staub aus der Luft auf den Gehäuseoberflächen und verstopft alle Belüftungsöffnungen. Diese Staubschicht wirkt als Wärmeisolierung und reduziert die Fähigkeit des Gehäuses, Wärme abzustrahlen. Bei Gehäusen mit gefilterter Belüftung eliminieren verstopfte Filter den Luftstrom vollständig, was zu einem schnellen Anstieg der Innentemperatur führt. Eine regelmäßige Reinigung ist unerlässlich, wird aber in den O&M-Plänen häufig vernachlässigt.

Ursache #5: Elektrische Fehler

Bestimmte elektrische Fehlerzustände erzeugen anormale Strommuster, die überschüssige Wärme erzeugen, selbst wenn die Komponenten für den normalen Betrieb richtig dimensioniert sind.

Strangstromungleichgewicht: Wenn parallele Stränge, die dieselbe Sammelschiene speisen, aufgrund von Beschattung, Verschmutzung oder Modulfehlanpassung ungleiche Ströme führen, üben die Stränge mit höherem Strom eine lokalisierte thermische Belastung auf ihre Verbindungspunkte aus. Eine Sammelschiene, die für einen gleichmäßig verteilten Strom von acht 10-A-Strängen (insgesamt 80 A) ausgelegt ist, kann Hotspots entwickeln, wenn ein Strang 15 A führt, während andere 8 A führen – der Verbindungspunkt für den 15-A-Strang erfährt eine 2,25-fach höhere I²R-Erwärmung als ausgelegt.

Erdschlüsse und Ableitströme: Isolationsverschlechterung oder Feuchtigkeitseintritt können Erdschlüsse verursachen, die Strom über unbeabsichtigte Pfade ableiten, einschließlich Erdungsleiter und Gehäusestrukturelemente. Diese Pfade haben typischerweise einen höheren Widerstand als die ausgelegten Strompfade, wodurch Wärme an unerwarteten Stellen erzeugt wird. Erdschlussströme von nur 1-2 A durch hochohmige Pfade können eine erhebliche lokalisierte Erwärmung verursachen.

Oberwellenheizung: Obwohl in DC-Combiner-Boxen weniger verbreitet als in AC-Verteilungen, können Oberwellenströme von Wechselrichterschaltungen oder erdbezogenen Kapazitäten Zirkulationsströme erzeugen, die die thermische Belastung erhöhen, ohne zur Nutzleistung beizutragen. Diese Oberwellenkomponenten erhöhen den Effektivwert des Stroms über den DC-Pegel hinaus und erhöhen die I²R-Verluste im gesamten System.

Die Diagnose elektrischer Fehler erfordert eine sorgfältige Messung: Die Stromüberwachung auf Strangniveau kann Ungleichgewichte aufdecken, während die Wärmebildgebung unerwartete Hotspots identifiziert, die auf Fehlerströme hinweisen. Erdschlusserkennungsvorrichtungen und Isolationswiderstandsprüfungen helfen, sich entwickelnde Probleme zu erkennen, bevor sie thermische Schäden verursachen.

Lösungen: Design & Spezifikation

Die Verhinderung der Überhitzung von Solar-Combiner-Boxen beginnt in der Designphase mit einer rigorosen thermischen Analyse und Komponentenauswahl, die auf realistischen Betriebsbedingungen und nicht auf optimistischen Laborwerten basiert.

Thermische Reduzierung und Strombelastbarkeit: Ingenieure müssen die realistische interne Umgebungstemperatur berechnen und komponenten-spezifische Derating-Faktoren anwenden. Der Prozess folgt drei Schritten:

- Interne Temperatur bestimmen: Berechnen Sie T_internal = T_ambient + ΔT_component + ΔT_solar unter Verwendung der Wärmelastdichte-Diagramme des Gehäuseherstellers und der Solarstrahlungsdaten für den Installationsort.

- Komponenten-Derating anwenden: Verwenden Sie die Derating-Kurven des Herstellers für Sicherungen (typischerweise bei 25 °C bewertet), Schutzschalter (40 °C) und Klemmenblöcke. Beispielsweise benötigt eine Sicherung, die einen 12-A-String bei 70 °C interner Temperatur mit K_f = 0,8 schützt, eine Nennleistung von 15 A (12 ÷ 0,8).

- Sicherheitsmargen einbeziehen: NEC erfordert einen kontinuierlichen Strommultiplikator von 1,25 für Solaranwendungen. Wenden Sie diesen Faktor nach dem thermischen Derating an: erforderliche Komponentenleistung = (I_continuous × 1,25) ÷ K_f.

Sammelschienen-Dimensionierung unter Berücksichtigung der thermischen Belastung: Wählen Sie Sammelschienen mit konservativen Stromdichten (1,2 A/mm² für Kupfer, 0,8 A/mm² für Aluminium) und überprüfen Sie den Temperaturanstieg mithilfe der thermischen Modellierung. Für Hochstromanwendungen sollten Sie in Erwägung ziehen, den Querschnitt über die elektrischen Anforderungen hinaus zu erhöhen, um die Wärmeableitung zu verbessern. Kupfersammelschienen werden aufgrund ihrer überlegenen Leitfähigkeit und thermischen Leistung gegenüber Aluminium bevorzugt.

Thermische Managementfunktionen: Spezifizieren Sie Gehäuse mit Designmerkmalen, die die Wärmeableitung erleichtern:

- Helle Oberflächen (weiß, hellgrau) zur Reflexion der Solarstrahlung

- Angemessene Oberfläche im Verhältnis zur internen Wärmelast

- Aluminiumkonstruktion für hohe Wärmeleitfähigkeit

- Interne Komponentenmontage, die den Abstand und die Luftzirkulation maximiert

- Optional: passive Kühlkörper, die an hochbelasteten Sammelschienen befestigt sind

- Für extreme Umgebungen: aktive Kühlung (thermostatisch gesteuerte Ventilatoren) oder Heatpipe-Technologie

Material- und Kontaktoberflächenauswahl: Spezifizieren Sie verzinnte Kupferklemmen und Sammelschienen, um Oxidation zu widerstehen. Verwenden Sie Federringe oder Zahnscheiben unter den Klemmschrauben, um den Kontaktdruck während des Temperaturwechsels aufrechtzuerhalten. Abgedichtete Klemmenblöcke mit unverlierbarer Hardware verhindern das Lösen durch Vibrationen.

Lösungen: Installation & Wartung

Ordnungsgemäße Installationspraktiken und proaktive Wartungsprotokolle sind unerlässlich, um thermische Ausfälle in feldinstallierten Solar Combiner Boxen zu verhindern.

Drehmoment-Spezifikationsprüfung: Jede Klemmverbindung muss mit einem kalibrierten Drehmomentschlüssel oder Drehmomentschraubendreher auf den vom Hersteller angegebenen Drehmomentwert angezogen werden. Erstellen und pflegen Sie Installationsprotokolle, die die Drehmomentwerte für kritische Verbindungen dokumentieren. Die Inbetriebnahmeprüfung sollte eine Wärmebildaufnahme aller Verbindungen unter Last umfassen, um die ordnungsgemäße Installation vor der Systemübergabe zu überprüfen.

Montageort und Ausrichtung: Installieren Sie Combiner Boxen an Orten, die die Sonneneinstrahlung minimieren – nordseitige Wände (Nordhalbkugel), schattige Bereiche unter Array-Strukturen oder unter speziellen Wetterschutzvorrichtungen. Stellen Sie einen ausreichenden Freiraum um das Gehäuse herum sicher (typischerweise 15-30 cm auf allen Seiten), um natürliche Konvektion und Strahlungskühlung zu ermöglichen. Die vertikale Montage wird im Allgemeinen gegenüber der horizontalen bevorzugt, um interne Konvektionsströme zu erleichtern.

Schutz der Umwelt: In korrosiven Umgebungen (Küsten-, Industriegebiete) spezifizieren Sie Combiner Boxen mit verbessertem Korrosionsschutz: Gehäuse aus Edelstahl 316, Schutzlackierung auf Sammelschienen und abgedichtete Klemmen. Verwenden Sie dielektrisches Fett auf allen Verbindungen, um das Eindringen von Feuchtigkeit und Oxidation zu verhindern. Stellen Sie die richtige IP-Schutzart für die Installationsumgebung sicher – staubige Umgebungen erfordern mindestens IP65.

Regelmäßige thermische Inspektion: Führen Sie Wärmebilduntersuchungen als Teil der routinemäßigen O&M-Pläne durch – typischerweise jährlich für kommerzielle Systeme, halbjährlich für Installationen im Versorgungsmaßstab in rauen Umgebungen. Die Wärmebildgebung identifiziert sich entwickelnde Hotspots, bevor sie Ausfälle verursachen, und ermöglicht so präventive Eingriffe. Erstellen Sie während der Inbetriebnahme thermische Basisprofile zum Vergleich.

Nachziehen und Verbindungswartung: Ziehen Sie nach dem ersten Betriebsjahr alle Klemmverbindungen nach, um die Auswirkungen des Temperaturwechsels auszugleichen. Diese Wartungsaufgabe wird oft ausgelassen, ist aber für die langfristige Zuverlässigkeit entscheidend. Untersuchen Sie bei jedem Wartungsintervall auf Anzeichen von Korrosion, Verfärbung oder physischen Schäden.

Fazit: Der thermische Engineering-Ansatz von VIOX Electric

Die Überhitzung von Solar Combiner Boxen ist ein vermeidbarer Ausfallmodus, wenn Ingenieure eine rigorose thermische Analyse, ein ordnungsgemäßes Komponenten-Derating und felderprobte Designprinzipien anwenden. Die Ursachen – unterdimensionierte Komponenten, schlechte Verbindungsqualität, unzureichendes thermisches Design, Umweltbelastungen und elektrische Fehler – sind gut verstanden, und für jede gibt es technische Lösungen.

Bei VIOX Electric ist das thermische Management in jede Phase des Solar Combiner Box-Designs integriert. Unser Engineering-Prozess umfasst:

- Thermische Modellierung und Validierung: CFD-Analyse der internen Temperaturverteilung unter Worst-Case-Betriebsbedingungen

- Komponenten-Derating-Methodik: Auswahl von Sammelschienen, Klemmen und Schutzvorrichtungen unter Verwendung von standortspezifischen Temperaturberechnungen und geeigneten Derating-Faktoren

- Hochwertige Verbindungssysteme: Werkseitig angezogene Klemmen mit Federhaltevorrichtung, verzinnte Kupferkontaktoberflächen und Validierung des Temperaturwechsels

- Thermisch optimierte Gehäuse: Aluminiumkonstruktion mit hellen Oberflächen, optimierten internen Layouts und Wärmeableitungsfunktionen für raue Umgebungen

VIOX Combiner Boxen werden einer thermischen Validierungsprüfung unterzogen, die die UL 1741-Anforderungen übertrifft, mit Temperaturanstiegsprüfungen bei vollem Nennstrom plus 25 % Sicherheitsmarge unter kontrollierten erhöhten Umgebungsbedingungen. Unser Engineering-Team bietet Unterstützung bei der thermischen Analyse und standortspezifische Derating-Berechnungen, um Auftragnehmern und EPC-Firmen bei der Spezifizierung der richtigen Lösung für ihre Installationsbedingungen zu unterstützen.

Die Verhinderung von Überhitzung erfordert eine Partnerschaft zwischen Herstellern, Konstrukteuren und Installationsteams. VIOX Electric ist bestrebt, nicht nur Produkte, sondern auch technisches Fachwissen und Richtlinien für das thermische Design bereitzustellen, um die langfristige Systemzuverlässigkeit zu gewährleisten.

Für technische Spezifikationen, Unterstützung bei der thermischen Analyse oder kundenspezifische Combiner Box-Lösungen, die für Ihre Installationsumgebung optimiert sind, wenden Sie sich an VIOX Elektrisch‘das Application Engineering Team von.