Direkte Antwort: Warum Edelstahl nicht rostet

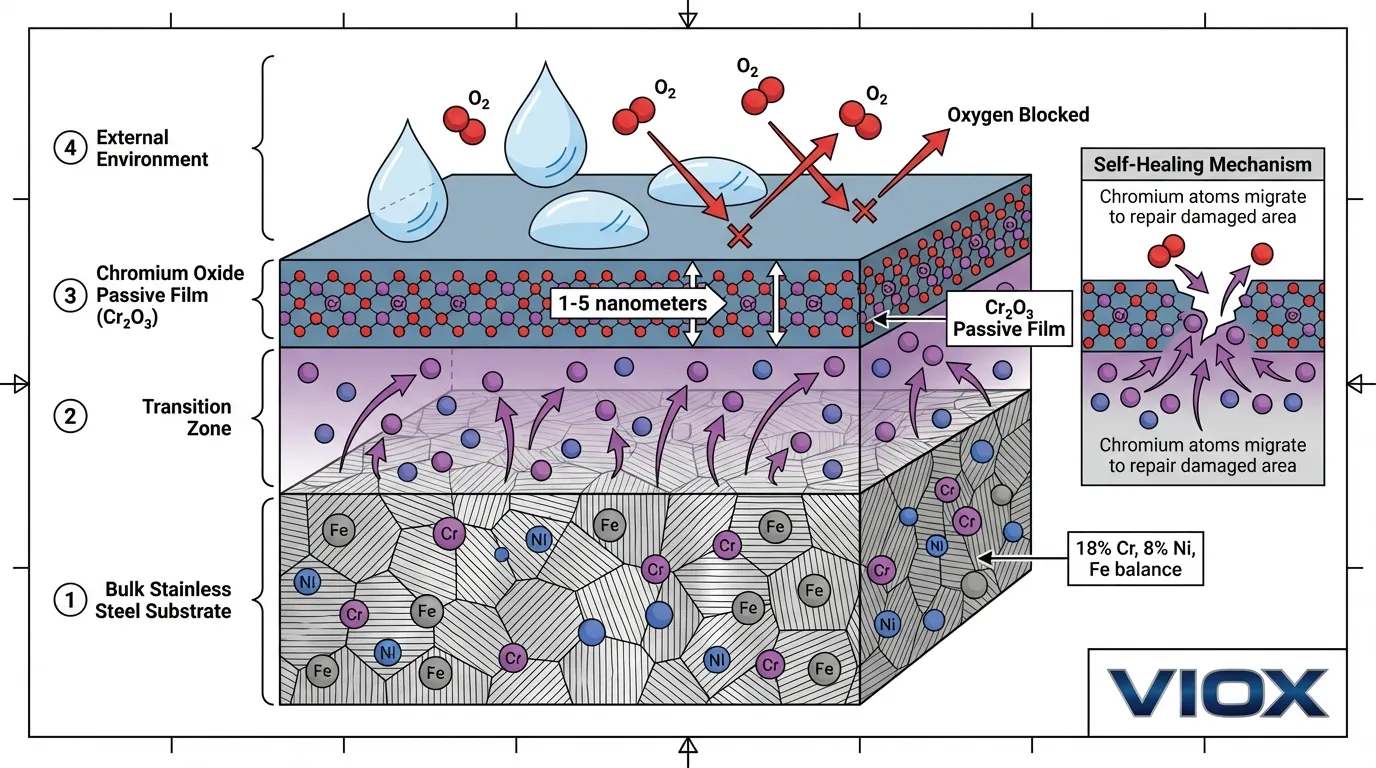

Edelstahlgehäuse sind korrosionsbeständig, nicht weil sie “edle” Metalle wie Gold oder Platin sind, sondern durch einen dynamischen Schutzmechanismus, der als Passivierung bezeichnet wird. Wenn Edelstahl, der mindestens 12 % Chrom enthält, Sauerstoff ausgesetzt wird, bildet er sofort eine ultradünne (1-5 Nanometer), transparente Chromoxidschicht (Cr₂O₃) auf seiner Oberfläche. Diese Passivschicht wirkt als undurchlässige Barriere, die verhindert, dass korrosive Stoffe – Wasser, Sauerstoff, Chloride und Säuren – das darunter liegende Metall erreichen. Der Film ist selbstheilend: Wenn er zerkratzt oder beschädigt wird, wandern Chromatome aus dem Grundmetall an die Oberfläche und bilden spontan innerhalb von Stunden die Schutzschicht neu, wenn sie Sauerstoff ausgesetzt sind. Nickel, das typischerweise zu 8-10 % in austenitischen Sorten wie 304 und 316 hinzugefügt wird, erweitert diesen Schutz auf reduzierende (nicht oxidierende) saure Umgebungen, in denen sich Chromoxid allein auflösen würde, und stabilisiert gleichzeitig die austenitische Kristallstruktur, die die mechanischen Eigenschaften und die gleichmäßige Filmbildung verbessert.

Dieser Artikel erklärt das elektrochemische Paradoxon von Edelstahl, die molekularen Mechanismen hinter der Passivierung und die praktischen Auswirkungen für die Auswahl von Elektrikgehäusen in industriellen Umgebungen.

Das elektrochemische Paradoxon: Warum “aktive” Metalle nicht korrodieren

Das Verständnis des Standardelektrodenpotenzials

Das Standardelektrodenpotenzial misst die Tendenz eines Metalls, in wässriger Lösung Elektronen zu verlieren (zu oxidieren). Je negativer das Potenzial, desto “aktiver” oder reaktiver ist das Metall. Metalle mit positiven Potenzialen gelten als “edel” und widerstehen der Oxidation.

Standardelektrodenpotenziale bei 25 °C (vs. Standard-Wasserstoffelektrode)

| Metall/Ionen-System | Standardpotenzial (V) | Reaktivitätsklassifizierung |

|---|---|---|

| Gold (Au³⁺/Au) | +1.50 | Sehr edel (inert) |

| Platin (Pt²⁺/Pt) | +1.18 | Edel |

| Silber (Ag⁺/Ag) | +0.80 | Edel |

| Kupfer (Cu²⁺/Cu) | +0.34 | Mäßig edel |

| Wasserstoff (H⁺/H₂) | 0.00 | Referenzstandard |

| Nickel (Ni²⁺/Ni) | -0.23 | Aktives Metall |

| Eisen (Fe²⁺/Fe) | -0.44 | Aktives Metall |

| Chrom (Cr³⁺/Cr) | -0.74 | Sehr aktives Metall |

| Zink (Zn²⁺/Zn) | -0.76 | Sehr aktiv |

| Aluminium (Al³⁺/Al) | -1.66 | Extrem aktiv |

Das Paradoxon wird deutlich: Die Hauptbestandteile von Edelstahl – Eisen, Chrom und Nickel – haben alle negative Elektrodenpotenziale, was darauf hindeutet, dass sie leicht korrodieren sollten. Chrom ist mit -0,74 V sogar reaktiver als Eisen (-0,44 V). Aus rein thermodynamischer Sicht sollten diese Metalle bei Kontakt mit Feuchtigkeit und Sauerstoff aggressiv oxidieren.

Dennoch weisen 304er Edelstahl (18 % Chrom, 8 % Nickel) und 316er Edelstahl (16 % Chrom, 10 % Nickel, 2 % Molybdän) eine außergewöhnliche Korrosionsbeständigkeit in Umgebungen auf, in denen Kohlenstoffstahl innerhalb von Monaten vollständig rosten würde.

Die Auflösung: Die Korrosionsbeständigkeit von Edelstahl ist nicht thermodynamisch (inhärente Stabilität), sondern kinetisch (Schutzbarrierebildung). Die Metalle sind immer noch reaktiv, aber ihre Reaktionsprodukte bilden einen Schutzschild, der die weitere Korrosion drastisch verlangsamt.

Der Passivierungsmechanismus: Die entscheidende Rolle von Chrom

Bildung der Chromoxidschicht

Wenn Edelstahl Sauerstoff ausgesetzt wird – sei es aus Luft, Wasser oder oxidierenden Chemikalien – oxidieren Chromatome an der Oberfläche schnell:

4Cr + 3O₂ → 2Cr₂O₃

Diese Reaktion erfolgt innerhalb von Millisekunden nach der Exposition und bildet einen kontinuierlichen Chromoxidfilm. Zu den bemerkenswerten Eigenschaften des Films gehören:

- Dichte und Struktur: Die Cr₂O₃-Schicht ist amorph (nicht kristallin) und extrem dicht, mit einer Struktur, die die Diffusion von Sauerstoff, Wassermolekülen und korrosiven Ionen zum darunter liegenden Metallsubstrat wirksam blockiert.

- Dicke: Typischerweise 1-5 Nanometer (0,001-0,005 Mikrometer) – mit bloßem Auge unsichtbar, aber ausreichend, um einen robusten Schutz zu bieten. Zum Vergleich: Ein menschliches Haar hat einen Durchmesser von etwa 80.000 Nanometern.

- Haftung: Die Oxidschicht verbindet sich durch chemische Bindung an der Metall-Oxid-Grenzfläche fest mit dem Metallsubstrat und verhindert so ein Ablösen auch unter mechanischer Beanspruchung.

- Selbstheilungsfähigkeit: Die wichtigste Eigenschaft. Wenn der Passivfilm durch Kratzer, Abrieb oder lokalisierte chemische Angriffe beschädigt wird, wandert Chrom aus der Massenlegierung in den beschädigten Bereich und reagiert mit verfügbarem Sauerstoff, um die Schutzschicht neu zu bilden. Diese Regeneration erfolgt in der Regel innerhalb von 24-48 Stunden an der Luft und kann in stark sauerstoffhaltigen Umgebungen innerhalb von Minuten erfolgen.

Warum Eisenoxid versagt, wo Chromoxid erfolgreich ist

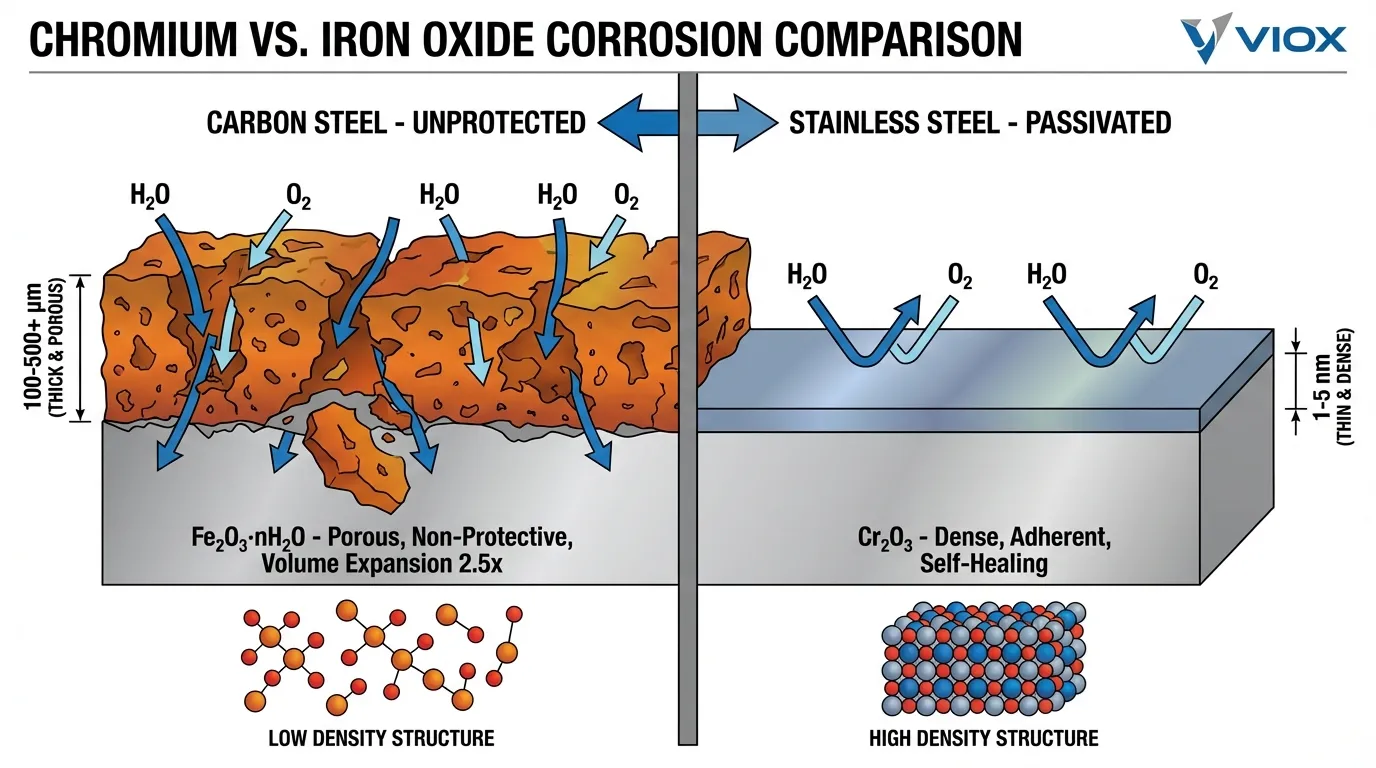

Der Kontrast zu gewöhnlichem Kohlenstoffstahl ist aufschlussreich. Wenn Eisen oxidiert, bildet es Eisenoxid (Fe₂O₃·nH₂O) – allgemein bekannt als Rost. Dieses Material hat grundlegend andere Eigenschaften:

- Poröse Struktur: Eisenoxid ist locker gepackt mit miteinander verbundenen Poren, die ein kontinuierliches Eindringen von Wasser und Sauerstoff zum darunter liegenden Metall ermöglichen.

- Volumenexpansion: Eisenoxid nimmt etwa das 2,5-fache Volumen des Eisens ein, aus dem es entstanden ist. Diese Ausdehnung erzeugt innere Spannungen, die dazu führen, dass das Oxid reißt und abplatzt (abblättert), wodurch ständig frisches Metall der Korrosion ausgesetzt wird.

- Nicht haftend: Die Oxidschicht verbindet sich nicht fest mit dem Substrat und löst sich leicht ab, wodurch kein langfristiger Schutz gewährleistet wird.

- Fortschreitender Abbau: Die Rostbildung beschleunigt sich selbst. Wenn sich die Oxidschicht aufbaut und abblättert, dringt die Korrosion tiefer in das Metall ein, bis es zum strukturellen Versagen kommt.

Im Gegensatz dazu ist Chromoxid kompakt, haftend und selbsterhaltend – und verwandelt ein thermodynamisch aktives Metall in ein kinetisch geschütztes.

Die 12 % Chrom-Schwelle

Umfangreiche Forschungen haben ergeben, dass Edelstahl mindestens 12 Gew.-% Chrom benötigt, um einen kontinuierlichen, stabilen Passivfilm zu bilden. Unterhalb dieser Schwelle sind die Chromoxidinseln diskontinuierlich, wodurch Lücken entstehen, in denen Eisen oxidieren und die Korrosion einleiten kann. Oberhalb von 12 % wird der Passivfilm zunehmend robuster:

- 12-14 % Cr: Grundlegende Korrosionsbeständigkeit in milden Umgebungen (ferritische Sorten wie 410, 430)

- 16-18 % Cr: Erhöhte Beständigkeit, geeignet für die meisten industriellen Anwendungen (austenitischer Stahl 304: 18 % Cr, 8 % Ni)

- 16-18 % Cr + 2-3 % Mo: Überlegene Beständigkeit gegen Chloride und Säuren (austenitischer Stahl 316: 16 % Cr, 10 % Ni, 2 % Mo)

Ein höherer Chromgehalt erhöht das Chrom-Eisen-Verhältnis in der Passivschicht, wodurch diese stabiler und widerstandsfähiger gegen Zersetzung in aggressiven Umgebungen wird.

Die doppelte Rolle von Nickel: Korrosionsschutz und strukturelle Stabilisierung

Schutz in reduzierenden Umgebungen

Während Chromoxid in oxidierenden Umgebungen (Luft, Salpetersäure, oxidierende Salze) hervorragend ist, ist es in reduzierenden (nicht-oxidierenden) sauren Bedingungen anfällig. In verdünnter Schwefelsäure oder Salzsäure kann sich der Cr₂O₃-Film auflösen, wodurch das Grundmetall dem Angriff ausgesetzt wird.

Nickel behebt diese Einschränkung durch zwei Mechanismen:

- Inhärente Säurebeständigkeit: Das Elektrodenpotential von Nickel (-0,23 V) ist weniger negativ als das von Eisen (-0,44 V) oder Chrom (-0,74 V), wodurch es von Natur aus widerstandsfähiger gegen Säureangriffe ist. Wenn Nickel in Edelstahl legiert wird, bietet es einen “Puffer”, der die Korrosion verlangsamt, selbst wenn der Chromoxidfilm beeinträchtigt ist.

- Modifizierung der Passivschicht: Nickel wird in die Passivschichtstruktur eingebaut und erzeugt eine gemischte Chrom-Nickel-Oxidschicht. Dieser modifizierte Film zeigt eine verbesserte Stabilität in reduzierenden Säuren im Vergleich zu reinem Chromoxid.

Das praktische Ergebnis: Austenitische Edelstähle mit 8-10 % Nickel (wie 304 und 316) widerstehen einem viel breiteren Spektrum an korrosiven Medien als ferritische Sorten (die Chrom, aber wenig oder kein Nickel enthalten).

Austenitstabilisierung und mechanische Eigenschaften

Die zweite kritische Funktion von Nickel ist metallurgischer Natur. Im Eisen-Chrom-Nickel-System ist Nickel ein “Austenitstabilisator” - er fördert die Bildung der flächenzentrierten kubischen (FCC) Kristallstruktur, die als Austenit bekannt ist und bei Raumtemperatur stabil bleibt.

Warum Austenit für die Korrosionsbeständigkeit wichtig ist:

- Gleichmäßige Mikrostruktur: Austenitische Edelstähle haben eine einphasige Struktur ohne die Ferrit-Martensit-Grenzen, die in anderen Sorten vorhanden sind. Korngrenzen und Phasengrenzflächen sind bevorzugte Stellen für die Korrosionsinitiierung. Weniger Grenzen bedeuten weniger Schwachstellen.

- Erhöhte Duktilität: Die austenitische Struktur bietet eine ausgezeichnete Umformbarkeit und Zähigkeit, die die Herstellung komplexer Gehäusegeometrien ohne Rissbildung oder Kaltverfestigungsprobleme ermöglicht, die den Passivfilm beeinträchtigen könnten.

- Unmagnetische Eigenschaften: Austenitische Sorten sind unmagnetisch, was in elektrischen Gehäusen, die empfindliche Instrumente enthalten, oder in Anwendungen, in denen die magnetische Permeabilität minimiert werden muss, von Vorteil ist.

- Kryogene Leistung: Austenitische Edelstähle behalten ihre Duktilität und Zähigkeit bei extrem niedrigen Temperaturen, im Gegensatz zu ferritischen und martensitischen Sorten, die spröde werden. Dies macht 304 und 316 für kryogene Anwendungen geeignet.

Typische austenitische Zusammensetzungen erfordern 8-10 % Nickel, um die Austenitphase in 18 % Chromstählen zu stabilisieren. Ein niedrigerer Nickelgehalt führt zu einer teilweisen Umwandlung in Ferrit oder Martensit, was die Korrosionsbeständigkeit und Zähigkeit verringern kann.

Vergleich von Edelstahlsorten für elektrische Gehäuse

Edelstahl 304: Das Allzweck-Arbeitstier

Zusammensetzung: 18 % Cr, 8 % Ni, Rest Fe (oft als “18-8” Edelstahl bezeichnet)

Passivierungseigenschaften:

- Bildet einen stabilen Cr₂O₃-Passivfilm in Luft und den meisten wässrigen Umgebungen

- Selbstheilend unter oxidierenden Bedingungen

- Beständig gegen atmosphärische Korrosion, Lebensmittelsäuren, organische Chemikalien und viele anorganische Chemikalien

Optimale Anwendungen:

- Elektrische Innenraumgehäuse in Industrieanlagen

- Anlagen zur Lebensmittel- und Getränkeverarbeitung

- Pharmazeutische Produktionsumgebungen

- Städtische Außeninstallationen (nicht an der Küste)

- Allzweck-NEMA 4X-Gehäuse

Beschränkungen:

- Anfällig für Lochfraß und Spaltkorrosion in Umgebungen mit hohem Chloridgehalt (>100 ppm Cl⁻)

- Nicht empfohlen für direkte Küstenexposition oder Marineanwendungen

- Kann Spannungsrisskorrosion in heißen Chloridlösungen erfahren

Kosten: Moderat (20-35 % Aufpreis gegenüber Kohlenstoffstahl)

Edelstahl 316: Erhöhte Chloridbeständigkeit

Zusammensetzung: 16 % Cr, 10 % Ni, 2-3 % Mo, Rest Fe

Passivierungseigenschaften:

- Die Molybdänanreicherung im Passivfilm bietet eine überlegene Beständigkeit gegen chloridinduzierten Lochfraß

- Erhöhte Filmstabilität in sauren Umgebungen

- Erhält die Passivität in höheren Chloridkonzentrationen (bis zu 1000 ppm)

Optimale Anwendungen:

- Elektrische Installationen an Küsten und im Meer

- Chemische Verarbeitungsanlagen, die chlorierte Verbindungen handhaben

- Abwasserbehandlungsanlagen

- Offshore-Öl- und Gasplattformen

- Bereiche mit Enteisungssalzexposition

- Umgebungen mit Hochchlorid-Waschungen

Beschränkungen:

- Höhere Kosten (60-100 % Aufpreis gegenüber Kohlenstoffstahl, 30-40 % gegenüber 304)

- Etwas schwieriger zu bearbeiten und zu formen als 304

Kosten: Hoch (aber gerechtfertigt durch verlängerte Lebensdauer in rauen Umgebungen)

Entscheidungsmatrix zur Materialauswahl

| Umwelt | Chloridbelastung | Temperatur | Empfohlene Sorte | Erwartete Lebensdauer |

|---|---|---|---|---|

| Innenraum kontrolliert | <50 ppm | 0-60°C | 304 | 30-40 Jahre |

| Städtischer Außenbereich | 50-100 ppm | -20 bis 60°C | 304 | 25-30 Jahre |

| Leichte Industrie | 100-200 ppm | 0-80°C | 304 oder 316 | 20-30 years |

| Küstennahe Bereiche (>1 km vom Meer entfernt) | 200-500 ppm | -10 bis 60°C | 316 | 25-35 Jahre |

| Küstennahe Bereiche (<1 km vom Meer entfernt) | 500-1000 ppm | -10 bis 60°C | 316 | 20-30 years |

| Direkte Meeresumgebung | >1000 ppm | -10 bis 60°C | 316L oder Duplex | 15-25 Jahre |

| Chemische Verarbeitung | Variabel | 0-100°C | 316 oder höherwertige Legierung | 15-30 Jahre |

Passivierung in der Praxis: Herstellung und Wartung

Passivierungsbehandlungen bei der Herstellung

Während der Fertigung – Schweißen, Bearbeiten, Umformen – kann die natürliche Passivschicht beschädigt oder mit freien Eisenpartikeln von Werkzeugen verunreinigt werden. Passivierungsbehandlungen bei der Herstellung stellen eine optimale Korrosionsbeständigkeit wieder her:

Zitronensäurepassivierung (ASTM A967):

- Umweltfreundlicher, ungiftiger Prozess

- Entfernt selektiv freies Eisen und schont gleichzeitig Chrom und Nickel

- Typische Behandlung: 4-10 % Zitronensäure bei 21-66 °C für 4-30 Minuten

- Bevorzugt für die Güten 304 und 316 in den meisten Anwendungen

Salpetersäurepassivierung (ASTM A967, AMS 2700):

- Traditionelle Methode mit 20-25 % Salpetersäure bei 49-66 °C

- Aggressivere Oxidation beschleunigt die Bildung der Passivschicht

- Erforderlich für kohlenstoffreiche Güten oder stark verunreinigte Oberflächen

- Umwelt- und Sicherheitsbedenken haben die Verwendung reduziert

Elektropolieren:

- Elektrochemischer Prozess, der eine dünne Oberflächenschicht (5-25 Mikrometer) entfernt

- Erzeugt eine ultra-glatte Oberfläche mit verbesserter Passivschicht

- Erhöht das Chrom-Eisen-Verhältnis an der Oberfläche

- Premium-Behandlung für Pharma-, Halbleiter- und kritische Anwendungen

Nach der Passivierung sollte das Gehäuse gründlich mit entionisiertem Wasser gespült und an der Luft getrocknet werden. Die Passivschicht entwickelt sich vollständig über 24-48 Stunden, wenn Chrom an der Oberfläche mit Luftsauerstoff reagiert.

Feldwartung und Wiederherstellung der Passivschicht

Ordnungsgemäß spezifizierte Edelstahlgehäuse erfordern nur minimale Wartung, aber regelmäßige Inspektionen gewährleisten eine langfristige Leistung:

- Vierteljährliche Sichtprüfung: Auf Oberflächenverunreinigungen (Eisenablagerungen, organische Ablagerungen) prüfen, Dichtungsintegrität überprüfen und auf Verfärbungen achten.

- Jährliche Reinigung: Oberflächenablagerungen mit mildem Reinigungsmittel und Wasser entfernen. Der Reinigungsprozess selbst trägt zur Wiederherstellung der Passivschicht bei, indem er frisches Chrom Sauerstoff aussetzt.

- Prüfung der Passivschicht: Kupfersulfat-Test (ASTM A380) verwenden, um freies Eisen nachzuweisen, oder Ferroxyl-Test, um Bereiche mit unzureichender Passivierung zu identifizieren.

- Wartung bei Küsteninstallationen: Monatliches Spülen mit Süßwasser zur Entfernung von Salzablagerungen verhindert die Ansammlung von Chloriden, die die Passivschicht überlasten können.

Leistung in der Praxis: Fallstudien

Für detailliertere Informationen zur Umweltbewertung lesen Sie bitte unseren Leitfaden zu Korrosionsbeständigkeitsgrad und Designlebensdauer von Metallteilen.

Fallstudie 1: Lebensmittelverarbeitungsanlage (Edelstahl 304)

Anwendung: Elektrische Schaltschränke in einer Molkerei mit täglicher Hochdruckreinigung mit chlorierten alkalischen Reinigern bei 60 °C.

Leistungsergebnisse: 15 Jahre Dauerbetrieb ohne Korrosion. Die Kombination aus 18 % Chromgehalt und elektropolierter Oberfläche verhinderte die Anhaftung von Bakterien und erhielt die Passivschicht.

Fallstudie 2: Küstenumspannwerk (Edelstahl 316)

Anwendung: Elektrische Freiluftverteilerkästen in einem Küstenumspannwerk 800 Meter vom Meer entfernt.

Leistungsergebnisse: 12 Jahre Betrieb mit minimaler Wartung. Molybdän in der Güte 316 bot kritischen Widerstand gegen Lochfraß durch Chloride, wobei nur geringfügige Oberflächenverfärbungen auf horizontalen Flächen beobachtet wurden.

Fallstudie 3: Chemische Verarbeitungsanlage (Edelstahl 316L)

Anwendung: Abzweigdosen und Steuerschränke im Schwefelsäurelagerbereich.

Leistungsergebnisse: 10 Jahre Betrieb in einer hochaggressiven Umgebung. Der hohe Nickelgehalt in 316L bot Schutz in einer reduzierenden sauren Umgebung, in der Chromoxid allein nicht ausreichen würde.

Vergleich von Edelstahl mit alternativen Gehäusematerialien

Einen umfassenden Leitfaden zur Materialauswahl finden Sie in unserem Leitfaden zur Materialauswahl für elektrische Gehäuse.

Edelstahl vs. Aluminium

| Eigentum | Edelstahl 316 | Aluminium 5052 | Vorteil |

|---|---|---|---|

| Korrosionsmechanismus | Chromoxid-Passivierung | Aluminiumoxidschicht | Unentschieden (beide passiv) |

| Chloridbeständigkeit | Ausgezeichnet (mit Mo) | Gut (erfordert Beschichtung) | Rostfreier Stahl |

| Säurebeständigkeit | Ausgezeichnet | Schlecht bis mäßig | Rostfreier Stahl |

| Alkalibeständigkeit | Ausgezeichnet | Schlecht | Rostfreier Stahl |

| Gewicht | 8,0 g/cm³ | 2,68 g/cm³ | Aluminium (66% leichter) |

| Mechanische Festigkeit | 485-690 MPa | 193-290 MPa | Rostfreier Stahl |

| **Elektrische Leitfähigkeit** | 16,3 W/m·K | 138 W/m·K | Aluminium (Wärmeableitung) |

| Kosten | Hoch | Mäßig | Aluminium |

| Lebensdauer (Küste) | 25-35 Jahre | 25-35 Jahre (beschichtet) | Unentschieden |

Weitere Vergleichsdetails finden Sie in unserem Artikel über Korrosionsbeständigkeit von Edelstahl- vs. Aluminium-Anschlusskästen.

Auswahlrichtlinien: Wählen Sie Edelstahl für chemische Beständigkeit, mechanische Festigkeit und Anwendungen in Lebensmittelqualität. Wählen Sie Aluminium für gewichtsempfindliche Installationen, Anforderungen an die Wärmeableitung und Kostenoptimierung in moderaten Umgebungen.

Edelstahl vs. pulverbeschichteter Kohlenstoffstahl

| Eigentum | Edelstahl 304 | Pulverbeschichteter Kohlenstoffstahl | Vorteil |

|---|---|---|---|

| Korrosionsschutz | Intrinsisch (Passivfilm) | Extrinsisch (Beschichtungsbarriere) | Rostfreier Stahl |

| Reaktion auf Beschädigung der Beschichtung | Selbstheilend | Progressiver Ausfall | Rostfreier Stahl |

| Wartung | Minimal | Regelmäßige Neubeschichtung | Rostfreier Stahl |

| Anschaffungskosten | Hoch | Niedrig | Kohlenstoffstahl |

| Lebenszykluskosten (rau) | Unter | Höher | Rostfreier Stahl |

Auswahlrichtlinien: Pulverbeschichteter Kohlenstoffstahl ist kostengünstig für kontrollierte Innenräume mit minimalem Korrosionsrisiko. Edelstahl ist überlegen für Anwendungen im Freien, an der Küste, in der Chemie oder in der Lebensmittelindustrie, wo eine Beschädigung der Beschichtung zu schneller Korrosion führen würde.

Praktische Empfehlungen für die Spezifizierung von Edelstahlschaltkästen

Checkliste zur Umweltverträglichkeitsprüfung

Bevor Sie das Gehäusematerial festlegen, bewerten Sie systematisch:

Atmosphärische Bedingungen:

- Entfernung von der Küstenlinie (falls zutreffend)

- Chloridablagerungsrate (ppm)

- Industrielle Schadstoffe (SO₂, NOₓ)

- Luftfeuchtigkeitsbereich und Kondensationshäufigkeit

- Temperaturextreme und -zyklen

Chemische Exposition:

- Säuren (Art, Konzentration, Temperatur)

- Laugen (Art, Konzentration)

- Organische Lösungsmittel

- Reinigungschemikalien und -häufigkeit

- Potenzial für chemische Kondensation

Richtlinien zur Sortenauswahl

Wählen Sie 304, wenn:

- Installation im Innenbereich oder geschützten Außenbereich

- Chloridbelastung <100 ppm

- Kein direkter Säure-/Laugenkontakt

- Kostenoptimierung wichtig ist

- Lebensmittel- oder pharmazeutische Anwendung (nicht-maritim)

Wählen Sie 316, wenn:

- Küstenlage (<5 km vom Meer entfernt)

- Chloridbelastung >100 ppm

- Chemische Verarbeitungsumgebung

- Maritime oder Offshore-Anwendung

- Enteisungssalzbelastung

- Maximale Lebensdauer Priorität hat

Einfluss der Oberflächenbeschaffenheit auf die Passivierung

- #4 Gebürstete Oberfläche: Gute Korrosionsbeständigkeit, verbirgt Kratzer, geeignet für die meisten industriellen Anwendungen.

- #2B Walzblank: Glatt, ausgezeichnete Korrosionsbeständigkeit, niedrigste Kosten, ausreichend für nicht-ästhetische Anwendungen.

- Elektropoliert: Ultra-glatt, überlegene Korrosionsbeständigkeit, am einfachsten zu reinigen, erforderlich für pharmazeutische Anwendungen.

- Passiviert: Chemische Behandlung zur Entfernung von freiem Eisen und zur Optimierung der Passivfilmbildung; empfohlen für alle gefertigten Gehäuse.

Häufige Missverständnisse über die Korrosion von Edelstahl

Mythos 1: “Edelstahl rostet niemals”

Realität: Edelstahl kann unter bestimmten Bedingungen korrodieren, wie z. B. Chloridlochfraß, Spaltkorrosion in Stagnationszonen, Spannungsrisskorrosion bei hohen Temperaturen oder galvanische Korrosion bei Kontakt mit Edelmetallen. Die richtige Auswahl und Wartung verhindern diese Fehler.

Mythos 2: “Höherer Chromgehalt bedeutet immer bessere Korrosionsbeständigkeit”

Realität: Obwohl essentiell, kann ein übermäßiger Chromgehalt (>20 %) die Zähigkeit verringern. Der optimale Bereich liegt bei 16-18 %, wobei die Zugabe von Molybdän (2-3 %) einen wirksameren Chloridwiderstand bietet als die bloße Erhöhung des Chromgehalts.

Mythos 3: “Edelstahl benötigt keine Wartung”

Realität: Regelmäßige Reinigung und Inspektion optimieren die Leistung, indem sie Verunreinigungen entfernen und eine frühzeitige Erkennung von Problemen ermöglichen. Ein gut gewartetes Gehäuse kann 30-40 Jahre halten.

Mythos 4: “Alle Edelstahlsorten sind lebensmittelecht”

Realität: Die Zertifizierung erfordert spezielle Oberflächen (elektropoliert oder Ra <0,5 μm), ordnungsgemäße Passivierung und die Einhaltung von Normen (FDA, 3-A). Ferritische Sorten sind im Allgemeinen nicht lebensmittelecht.

Wichtigste Erkenntnisse

- Passivierung ist ein kinetischer Mechanismus: Aktive Metalle werden durch eine selbstbildende, selbstheilende Chromoxidschicht geschützt.

- Chrom ist essentiell: Mindestens 12 % Cr sind erforderlich; die Oxidschicht ist ultradünn (1-5 nm), dicht und haftfest.

- Nickel erweitert den Schutz: Es schützt in reduzierenden Umgebungen und stabilisiert die austenitische Struktur.

- 304 vs. 316: 316 enthält Molybdän für eine überlegene Chloridbeständigkeit, die für den Einsatz in Küsten-/Meeresumgebungen unerlässlich ist.

- Auswirkungen der Herstellung: Die Fertigung kann die Schicht beschädigen; Passivierungsbehandlungen stellen sie wieder her.

- Wartung ist wichtig: Regelmäßige Reinigung und Inspektion gewährleisten eine jahrzehntelange Lebensdauer.

Häufig Gestellte Fragen

F1: Wie lange dauert es, bis sich die Passivschicht nach einer Oberflächenbeschädigung bildet?

In Luft bei Raumtemperatur erreicht die Schicht innerhalb von 24 Stunden 80-90 % ihrer vollen Schutzwirkung und stabilisiert sich vollständig innerhalb von 48 Stunden.

F2: Kann ich Edelstahl 304 in Küstenumgebungen verwenden?

Für direkte Küstenexposition (<1 km vom Meer entfernt) wird die Sorte 316 dringend empfohlen. 304 kann bei leichter Küstenexposition mit häufiger Wartung verwendet werden, ist aber anfällig für Lochfraß.

F3: Was verursacht “Teeflecken” auf Edelstahl, und ist dies schädlich?

Teeflecken sind oberflächliche Verfärbungen durch externe Eisenkontamination. Sie beeinträchtigen nicht die strukturelle Integrität, sollten aber gereinigt werden, um lokalisierte Korrosion zu verhindern.

F4: Wie wirkt sich das Schweißen auf die Passivschicht aus?

Schweißwärme kann zu Sensibilisierung und Oxidbildung führen. Die Verwendung kohlenstoffarmer Sorten (L-Serie) und die Nachpassivierung nach dem Schweißen stellen die Korrosionsbeständigkeit wieder her.

F5: Ist Elektropolieren die zusätzlichen Kosten wert?

Es ist gerechtfertigt für pharmazeutische/lebensmittelechte Reinigungsfähigkeit, maximale Korrosionsbeständigkeit in aggressiven Umgebungen oder ästhetische Anforderungen.

F6: Können Edelstahlgehäuse bei Beschädigung repariert werden?

Ja. Mechanische Beschädigungen können auspoliert werden, und die Passivschicht bildet sich auf natürliche Weise neu. Korrosionsschäden können ausgeschliffen und chemisch nachpassiviert werden.

Fazit: Entwicklung von Korrosionsbeständigkeit durch Materialwissenschaft

Die bemerkenswerte Korrosionsbeständigkeit von elektrischen Edelstahlgehäusen ist keine Magie – sie ist das Ergebnis präziser Materialwissenschaft. Durch das Verständnis des elektrochemischen Paradoxons (aktive Metalle, die durch kinetische Barrieren geschützt werden), der molekularen Mechanismen der Chromoxidpassivierung und der komplementären Rolle von Nickel bei der Erweiterung des Schutzes können Ingenieure fundierte Entscheidungen treffen, die die Gehäuseleistung, die Lebensdauer und die Gesamtbetriebskosten optimieren.

VIOX Electric fertigt elektrische Edelstahlgehäuse in den Sorten 304 und 316, die so konstruiert sind, dass sie die Anforderungen von NEMA 4X und IP66/IP67 für raue Industrieumgebungen erfüllen. Unsere Gehäuse verfügen über eine ordnungsgemäße Fertigungspassivierung, eine präzisionsgeschweißte Konstruktion und korrosionsbeständige Hardware, um sicherzustellen, dass die Passivschicht ihre Schutzfunktion über Jahrzehnte hinweg beibehält.

Für technische Unterstützung bei der Auswahl der optimalen Edelstahlsorte für Ihre spezifischen Umgebungsbedingungen wenden Sie sich an das Engineering-Team von VIOX Electric.