Was unterscheidet die Herstellung von Industrieschränken?

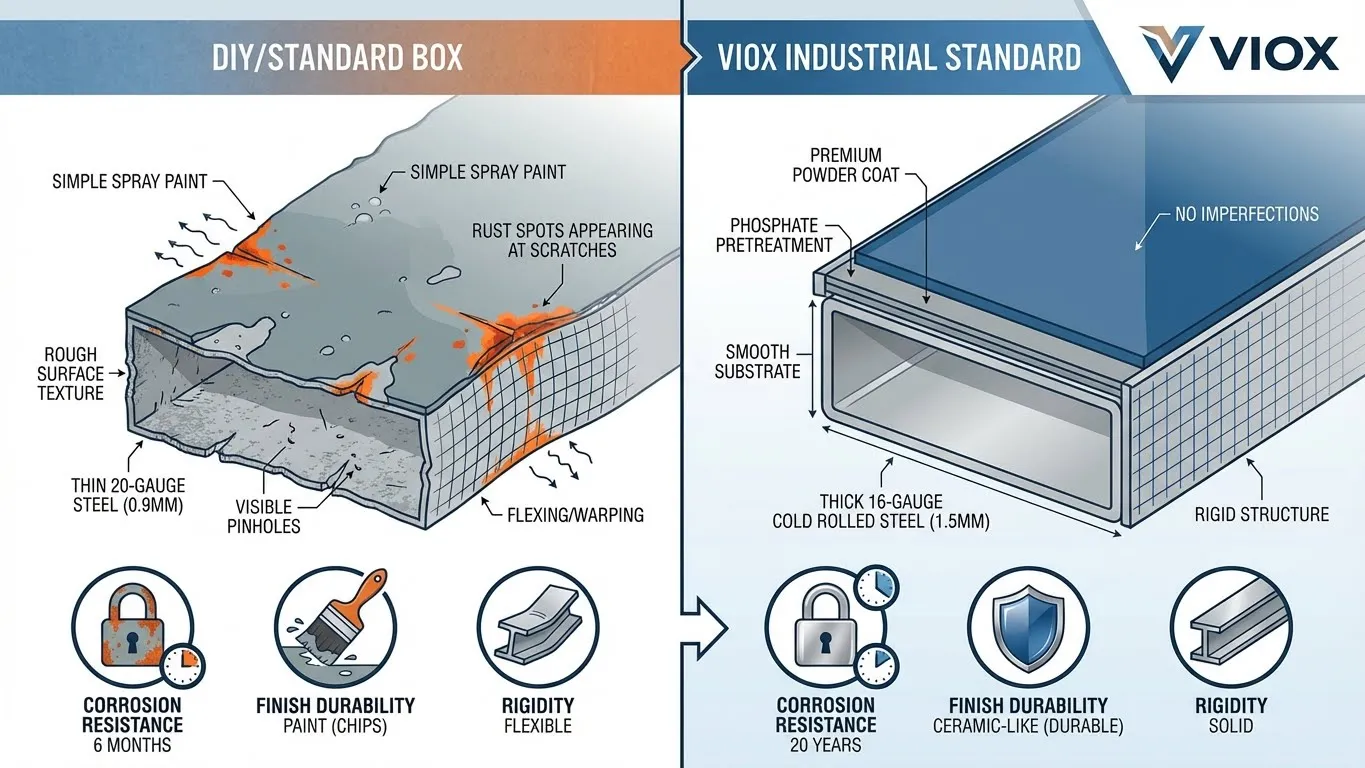

Fahren Sie mit dem Fingernagel über eine Verteilerdose aus dem Baumarkt. Sie fühlt sich an wie lackiertes Metall und scheppert, wenn man darauf tippt. Berühren Sie nun ein hochwertiges Industriegehäuse von Herstellern wie VIOX, Rittal oder Hoffman. Die Oberfläche fühlt sich keramisch glatt an, und das Tippen erzeugt ein solides, gedämpftes Geräusch. Dieser greifbare Unterschied offenbart eine grundlegende Wahrheit: Bei der Herstellung von Industrieschränken geht es nicht darum, Metall zu biegen und Farbe aufzutragen, sondern darum, ein komplettes Korrosionsschutzsystem zu entwickeln, das kritische elektrische Geräte über Jahrzehnte schützt.

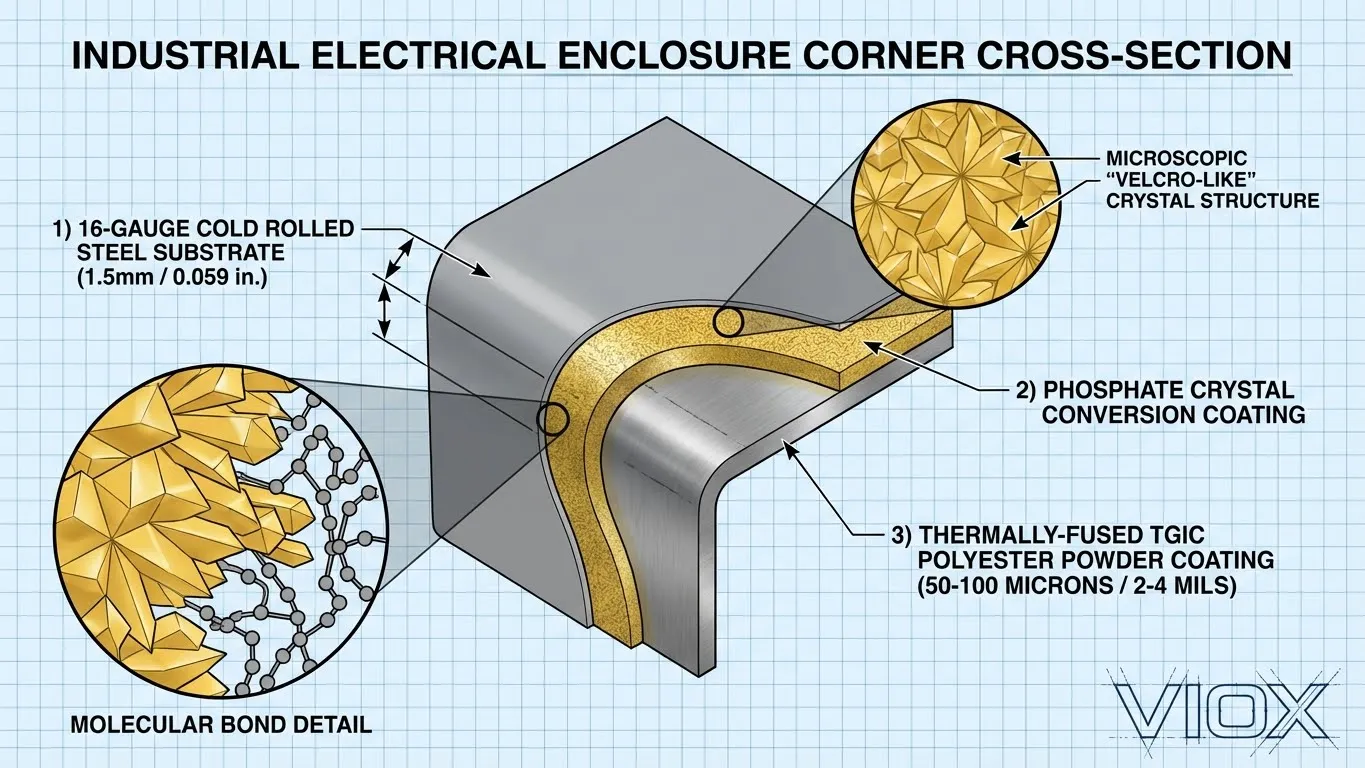

Die Qualität der Gehäuseherstellung entscheidet darüber, ob Ihre elektrische Infrastruktur 20 Jahre hält oder innerhalb von Monaten ausfällt. Der Unterschied liegt in drei kritischen Fertigungsstufen: Substratauswahl, chemische Vorbehandlung und thermische Beschichtungsanwendung. Das Verständnis dieser Prozesse hilft Ingenieuren, Facility Managern und Beschaffungsexperten, Gehäuse zu spezifizieren, die einen echten langfristigen Wert anstelle von falscher Sparsamkeit bieten.

Das Fundament: Stahlsubstratauswahl bei der Gehäuseherstellung

Kaltgewalzter Stahl vs. Warmgewalzter Stahl

Das Stahlsubstrat bildet das Fundament jedes Elektrogehäuses. Nicht jeder Stahl bietet die gleiche Leistung, und die Wahl des falschen Materials garantiert ein vorzeitiges Versagen, unabhängig von der nachfolgenden Verarbeitung.

| Eigentum | Kaltgewalzter Stahl (CRS) | Warmgewalzter Stahl (HRS) |

|---|---|---|

| Oberflächenbeschaffenheit | Glatt, gleichmäßig, zunderfrei | Rau mit Walzzunder (Eisenoxid) |

| Maßtoleranz | ±0,001″ (enge Toleranz) | ±0,015″ (weite Toleranz) |

| Walzzunder | Keiner (bei Raumtemperatur verarbeitet) | Vorhanden (muss entfernt werden) |

| Lackhaftung | Ausgezeichnet (saubere Oberfläche) | Schlecht (Zunder erzeugt schwache Verbindung) |

| Relative Kosten | 15-25 % höher | Niedrigere Basiskosten |

| Typische Anwendungen | Industrieschränke, Präzisionsteile | Baustahl, Konstruktion |

| Dichte | Höher (komprimierte Struktur) | Niedriger (weniger Verarbeitung) |

Kaltgewalzter Stahl wird bei Raumtemperatur komprimiert, wodurch eine dichtere Molekularstruktur mit überlegener Dimensionsstabilität entsteht. Dieser Prozess eliminiert den Eisenoxidzunder, der sich beim Warmwalzen bei Temperaturen über 1.700 °F bildet. Die zunderfreie Oberfläche bietet eine optimale Haftung für die chemische Vorbehandlung und Pulverbeschichtung – der Schlüssel zu langfristiger Korrosionsbeständigkeit.

Stahlstärke: Verständnis der Dickenstandards

Die Stahlstärke beeinflusst direkt die Gehäusesteifigkeit, die Montagekapazität und die Gesamtlebensdauer. Dünnere Stärken biegen sich unter Last, was zu Türfehlstellungen und Dichtungsversagen führt.

| Stärke | Dicke (mm) | Dicke (Zoll) | Gewicht (lb/ft²) | Steifigkeitsbewertung | Typische Anwendungen | NEMA-Eignung |

|---|---|---|---|---|---|---|

| 20 Gauge | 0,91 mm | 0.036″ | 1.50 | Niedrig | Verteilerdosen für Wohngebäude, leichte Beanspruchung | Nur NEMA 1 |

| 16 Gauge | 1,52 mm | 0.060″ | 2.50 | Mittel-Hoch | Industrielle Wandmontage, Schalttafeln | NEMA 1, 3R, 4, 12 |

| 14 Gauge | 1,90 mm | 0.075″ | 3.13 | Hoch | Standgehäuse, schwere Geräte | Alle NEMA-Typen |

| 12 Gauge | 2,66 mm | 0.105″ | 4.38 | Sehr hoch | Industrielle Steuerzentren, Außenbereich | NEMA 3R, 4X |

Der VIOX-Standard schreibt 16-Gauge-Kaltwalzstahl für Wandgehäuse und 14-Gauge für Standgeräte vor. Dies gewährleistet eine ausreichende Steifigkeit, um ein Durchbiegen der Platte bei der Montage schwerer DIN-Schienen, Transformatoren oder Motorsteuerungen zu verhindern. Ein 20-Gauge-Gehäuse klingt beim Anschlagen wie ein billiges Backblech; 16-Gauge erzeugt das solide Geräusch einer Autotür – ein hörbarer Qualitätsindikator.

Chemische Phosphatierung: Der verborgene Qualitätsschritt

Die Phosphatierung stellt den kritischsten, aber am wenigsten sichtbaren Schritt bei der Gehäuseherstellung dar. Dieser chemische Umwandlungsprozess entscheidet darüber, ob die Pulverbeschichtung dauerhaft haftet oder sich innerhalb von Monaten in Schichten ablöst.

Wie die Phosphatierung funktioniert

Bei der Phosphatierung wird gereinigter Stahl in eine verdünnte Phosphorsäurelösung getaucht, die Metallionen (Eisen, Zink oder Mangan) enthält. Die Säure ätzt die Stahloberfläche und lagert gleichzeitig durch eine kontrollierte chemische Reaktion eine kristalline Phosphatschicht ab.

Der Prozess erfolgt in mehreren Stufen:

- Alkalische Reinigung: Entfernt Öle, Fette und Verunreinigungen

- Säureaktivierung: Bereitet die Oberfläche für die Phosphatabscheidung vor

- Phosphatumwandlung: Bildet eine kristalline Beschichtung (typischerweise 5-20 Minuten)

- Nachspülen: Entfernt restliche Chemikalien

- Versiegelungsauftrag: Optionale Versiegelung zur Verbesserung der Korrosionsbeständigkeit

Arten von Phosphatbeschichtungen

| Typ | Beschichtungsgewicht | Primäre Verwendung | Korrosionsbeständigkeit | Relative Kosten | Kristallstruktur |

|---|---|---|---|---|---|

| Eisenphosphat | 50-150 mg/ft² | Farbgrundierung, Pulverbeschichtungsvorbereitung | Gut | Niedrig | Amorph (nicht-kristallin) |

| Zinkphosphat | 100-3.000 mg/ft² | Korrosionsschutz, Farbgrundierung | Ausgezeichnet | Medium | Kristallin (Nadeln) |

| Manganphosphat | 1.000-4.000 mg/ft² | Verschleißfestigkeit, Fressschutz | Sehr gut | Hoch | Kristallin (dicht) |

Eisenphosphat dient als Industriestandard für die Vorbehandlung bei der Gehäuseherstellung, da es effektiv auf Stahl, verzinkten Oberflächen und Aluminium wirkt und gleichzeitig minimalen gefährlichen Abfall erzeugt. Das Beschichtungsgewicht von 50-150 mg/ft² bietet ausreichend “Haftung” für die Pulverbeschichtungshaftung ohne übermäßigen Aufbau.

Die Phosphatkristalle erzeugen einen mikroskopischen “Klettverschluss-Effekt” - Millionen von kristallinen Haken, die sich mechanisch mit der Pulverbeschichtung verbinden. Noch wichtiger ist, dass die Phosphatbeschichtung Unterrostung verhindert. Wenn die Pulverbeschichtung bis zum blanken Metall zerkratzt wird, ermöglicht nicht-phosphatiertes Stahl das Unterkriechen von Rost unter der umgebenden Farbe. Die Phosphatbeschichtung stoppt diese laterale Korrosionsausbreitung und begrenzt den Schaden auf den Kratzer selbst.

Pulverbeschichtung: Thermische Fusionstechnologie

Industriegehäuse verwenden keine Farbe - sie verwenden elektrostatische Pulverbeschichtung, eine grundlegend andere Technologie, die eine chemisch vernetzte Polymerschale erzeugt.

Der elektrostatische Pulverbeschichtungsprozess

- Pulver Anwendung: Elektrostatisch geladene Polymerpartikel (50-100 Mikrometer) werden auf geerdetes Metall gesprüht. Entgegengesetzte Ladungen erzeugen eine magnetische Anziehung, die auch komplexe Geometrien beschichtet.

- Thermische Härtung: Das beschichtete Gehäuse kommt für 10-20 Minuten in einen Umluftofen bei 160-200°C (320-392°F).

- Molekulare Vernetzung: Hitze schmilzt das Pulver zu einer Flüssigkeit, die über die Oberfläche fließt, bevor sie chemisch reagiert (vernetzt), um einen einzigen, durchgehenden Polymerfilm zu bilden - keine getrocknete Farbe, sondern thermisch verschmolzener Kunststoff.

Dieser Prozess eliminiert Nadellöcher, Lösungsmittel und flüchtige organische Verbindungen (VOCs) und erzeugt gleichzeitig eine gleichmäßige Beschichtungsdicke, die mit flüssiger Farbe unmöglich ist. Das Ergebnis fühlt sich keramisch glatt an, weil es im Wesentlichen eine Kunststoffpanzerung ist, die auf molekularer Ebene mit Stahl verbunden ist.

Vergleich der Pulverbeschichtungschemie

| Eigentum | Epoxidharz | TGIC-Polyester | Urethan-Polyester |

|---|---|---|---|

| UV-Beständigkeit | Schlecht (kreidet im Freien) | Ausgezeichnet (3-5 Jahre+) | Ausgezeichnet (5-10 Jahre) |

| Chemische Beständigkeit | Ausgezeichnet | Gut | Sehr gut |

| Mechanische Härte | Sehr hoch | Hoch | Mittel-Hoch |

| Flexibilität | Medium | Ausgezeichnet | Ausgezeichnet |

| Härtungstemperatur | 160-180°C | 180-200°C | 180-200°C |

| Überbrennbeständigkeit | Gering (vergilbt) | Hoch | Medium |

| Typische Anwendungen | Geräte für den Innenbereich, Grundierungen | Gehäuse für den Außenbereich, Architektur | Automobil, Premium-Außenbereich |

| Kosten (relativ) | Niedrig | Medium | Hoch |

VIOX standardisiert TGIC (Triglycidylisocyanurat)-Polyester für Gehäuse im Außenbereich, da es eine überlegene UV-Stabilität ohne Kreidung oder Farbverblassen bietet. Die TGIC-Chemie bietet eine ausgezeichnete Überbrennbeständigkeit - die Beschichtung behält Farbe und Glanz auch dann, wenn die Härtungstemperatur leicht variiert, was die Produktionskonsistenz verbessert.

Epoxidpulverbeschichtung eignet sich hervorragend für Schaltschränke und Automatisierungsgeräte im Innenbereich, wo chemische Einwirkung auftritt, aber kein UV-Licht. Die außergewöhnliche Härte und chemische Beständigkeit rechtfertigen die UV-Beschränkung. Urethanpolyester bieten eine erstklassige Haltbarkeit im Außenbereich (5-10 Jahre gegenüber 3-5 Jahren für TGIC), kosten aber 25-40% mehr und erfordern präzise Härtungsprofile.

Industriestandards: NEMA- und UL-Bewertungen

Die Qualität der Gehäuseherstellung wird formell durch die Standards von NEMA (National Electrical Manufacturers Association) und UL (Underwriters Laboratories) definiert. Diese Bewertungen spezifizieren Umweltschutzstufen und nicht Konstruktionsmethoden, aber das Erreichen höherer Bewertungen erfordert eine überlegene Fertigung.

Wichtige NEMA-Bewertungen für Industriegehäuse

- NEMA Typ 1: Verwendung in Innenräumen, Schutz vor herabfallendem Schmutz. Grundlegende Konstruktion akzeptabel - üblicherweise 20-Gauge-Stahl mit einfacher Emaille-Oberfläche.

- NEMA Typ 3R: Verwendung im Freien, Regenschutz. Erfordert eine abgedichtete Konstruktion, eine korrosionsbeständige Oberfläche, typischerweise mindestens 16-Gauge mit Entwässerungsvorrichtungen.

- NEMA Typ 4/4X: Innen/Außen, wasserdicht einschließlich schlauchgerichtetem Wasser. Erfordert eine durchgehende Schweißkonstruktion, hochwertige Dichtungen und korrosionsbeständige Materialien (4X spezifiziert Edelstahl oder gleichwertige Korrosionsbeständigkeit).

- NEMA Typ 12: Industrielle Verwendung in Innenräumen, Schutz vor Staub, Fusseln, Fasern, Öl-/Kühlmittelaustritt. Erfordert eine abgedichtete, staubdichte Konstruktion, typischerweise 16-Gauge-Stahl, oft spezifiziert für die Fertigungsautomatisierung.

UL 50/50E bietet parallele Standards mit unabhängigen Testanforderungen durch Dritte. Während NEMA die Selbstzertifizierung des Herstellers zulässt, schreibt UL unabhängige Labortests und laufende Werksinspektionen vor. Viele Industriespezifikationen erfordern sowohl eine NEMA-Bewertung als auch eine UL-Listung.

Die Auswirkungen auf die Fertigung sind erheblich: Ein NEMA 12-Gehäuse erfordert eine staubdichte Konstruktion ohne Ausbrüche, durchgehende Schweißnähte und ein bewährtes Dichtungssystem. Dies treibt die Mindestanforderungen an die Blechstärke voran und eliminiert kostensparende Fertigungsabkürzungen. Eine NEMA 4X-Bewertung erfordert effektiv hochwertige Materialien - entweder 304/316 Edelstahl oder Kohlenstoffstahl mit nachgewiesener langfristiger Korrosionsbeständigkeit durch TGIC-Polyesterpulverbeschichtung über Phosphatvorbehandlung.

Der VIOX-Fertigungsstandard

VIOX Electric implementiert ein Drei-Säulen-Qualitätssystem für die Gehäuseherstellung, das die Mindestanforderungen von NEMA übertrifft:

1. Materialspezifikation

- Wandmontagegehäuse: Mindestens 1,52 mm kaltgewalzter Stahl (16 Gauge)

- Standschränke: Mindestens 1,90 mm kaltgewalzter Stahl (14 Gauge)

- Außenanwendungen: Optional Edelstahl 304 oder 316 für extrem korrosive Umgebungen

- Qualitätskontrolle: Sämtlicher Stahl ist nach ASTM A1008 zertifiziert, inklusive Werksprüfzeugnissen

2. Oberflächenvorbereitung

- Mehrstufige Reinigung: Alkalische Waschung entfernt Fertigungsöle und Verunreinigungen

- Eisenphosphat-Konversion: Vollständige Tauchphosphatierung erzeugt eine Beschichtung von 75-125 mg/ft²

- Qualitätsprüfung: Tägliche Überprüfung des Phosphatgewichts und Haftfestigkeitsprüfung gemäß ASTM D3359

3. Endbeschichtung

- TGIC-Polyesterpulver: Für den Außenbereich geeignete Formulierung, die die AAMA 2604-Spezifikationen erfüllt

- Schichtdicke: 50-75 Mikrometer (2,0-3,0 mils) für optimale Haltbarkeit ohne Sprödigkeit

- Aushärteprofil: Mindestens 12 Minuten bei 180 °C gewährleisten eine vollständige Vernetzung

- Salzsprühnebelprüfung: Stichprobenweise Prüfung gemäß ASTM B117 (mindestens 1.000 Stunden bis zu 5 % Oberflächenrost)

Dieser systematische Ansatz liefert Gehäuse, die elektrische Geräte in industriellen Umgebungen 15-25 Jahre lang schützen, anstatt der 3-7 Jahre, die für kostengünstige Alternativen typisch sind. Die Mehrkosten für die Premium-Fertigung – in der Regel 15-20 % höher als bei kostengünstigen Optionen – zahlen sich durch den Wegfall von Ersatzkosten, reduzierte Ausfallzeiten und den Erhalt des Geräteschutzes über den gesamten Lebenszyklus aus.

Häufig Gestellte Fragen

Was ist der Unterschied zwischen Pulverbeschichtung und Lackierung bei elektrischen Gehäusen?

Bei der Pulverbeschichtung werden elektrostatisch trockene Polymerpartikel aufgetragen, die bei 160-200 °C thermisch zu einer vernetzten Kunststoffschicht verschmelzen. Bei Lacken werden flüssige Lösungsmittel verwendet, die verdunsten und eine Beschichtung hinterlassen, die anfällig für Nadelstiche und eine schwächere Haftung ist. Die Pulverbeschichtung bietet die 2-3-fache Haltbarkeit, eine bessere chemische Beständigkeit und eliminiert VOC-Emissionen.

Warum ist die Stahlstärke für die Gehäuseleistung von Bedeutung?

Die Stahlstärke bestimmt die Steifigkeit und die Montagekapazität. Dünner 20-Gauge-Stahl (0,9 mm) biegt sich unter Last, was zu einer Fehlausrichtung der Tür und zum Versagen der Dichtung führt. Industrieller 16-Gauge-Stahl (1,5 mm) bietet eine ausreichende Steifigkeit, um die Dimensionsstabilität bei der Montage schwerer Komponenten wie Transformatoren oder Motorsteuerungen aufrechtzuerhalten und so eine langfristige Dichtungsintegrität zu gewährleisten.

Wie lange sollte ein Industrieschrank halten?

Premium-Gehäuse aus 16-Gauge-Kaltwalzstahl mit Phosphatvorbehandlung und TGIC-Polyesterpulverbeschichtung halten in industriellen Innenräumen typischerweise 15-25 Jahre und im Außenbereich 10-15 Jahre. Economy-Gehäuse mit dünnem Stahl und einfacher Lackierung versagen aufgrund von Korrosion und strukturellem Abbau oft innerhalb von 3-7 Jahren.

Welche NEMA-Schutzart benötige ich für meine Anwendung?

NEMA Typ 1 ist ausreichend für saubere Innenräume. NEMA Typ 12 ist Standard für Fertigungsanlagen mit Staub-, Kühlmittel- und Ölexposition. NEMA Typ 3R oder 4 ist für Außeninstallationen erforderlich. NEMA Typ 4X spezifiziert eine korrosionsbeständige Konstruktion (Edelstahl oder gleichwertiges Beschichtungssystem) für marine oder chemische Umgebungen.

Ist eine Phosphatierung vor der Pulverbeschichtung wirklich notwendig?

Ja. Die Phosphatierung erzeugt mikroskopische, kristalline Strukturen, die sich mechanisch mit der Pulverbeschichtung verbinden und Unterrostung an Kratzern verhindern. Ohne Phosphatierung kann die Pulverbeschichtung anfänglich akzeptabel erscheinen, blättert aber innerhalb von 6-18 Monaten schichtweise ab, da sich Korrosion unter der Beschichtungsschicht ausbreitet.

Spezifizieren Sie Qualität in Ihrem nächsten Gehäuseprojekt

Die Qualität der Gehäusefertigung wirkt sich direkt auf die Zuverlässigkeit des elektrischen Systems, die Wartungskosten und die Gesamtbetriebskosten aus. Die Unterschiede zwischen kostengünstiger und hochwertiger Fertigung – kaltgewalztes Stahlsubstrat, Phosphatvorbehandlung und TGIC-Polyesterpulverbeschichtung – entscheiden darüber, ob Ihre Investition Geräte über Jahrzehnte schützt oder innerhalb von Jahren ersetzt werden muss.

VIOX Electric entwickelt und fertigt Industriegehäuse nach Spezifikationen, die die NEMA-Anforderungen übertreffen und eine nachgewiesene langfristige Leistung bieten. Unser technisches Team unterstützt Sie bei der Gehäuseauswahl, der kundenspezifischen Konfiguration und anwendungsspezifischen Materialempfehlungen, einschließlich Edelstahloptionen für raue Umgebungen.

Kontakt zu VIOX Electric heute für eine technische Beratung zu Ihrem nächsten Elektrogehäuseprojekt. Unsere Anwendungsingenieure bieten detaillierte Spezifikationen, NEMA/UL-Rating-Anleitungen und kundenspezifische Lösungen für anspruchsvolle industrielle Anwendungen.