Die 43.000-Dollar-Lektion

Dienstag, 15:47 Uhr. Marks Telefon vibriert mit einem Foto von seinem Lagerverwalter.

Der 6-Meter-Container hat gerade den Zoll passiert. Darin: 5.000 AC-Schütze von seinem neuen chinesischen Lieferanten. Die Muster waren vor drei Monaten einwandfrei. CE-zertifiziert. Getestet nach AC-3-Standards. Kontakte glatt wie Glas.

Das Lagerfoto zeigt etwas anderes. Kontaktoberflächen mit Kratern wie auf dem Mond. Spulengehäuse gerissen. Bei drei Einheiten fehlen die Federn vollständig.

Marks Taschenrechner kennt die Rechnung bereits: 43.000 Dollar an unbrauchbarem Lagerbestand, plus 8.200 Dollar für beschleunigte Ersatzbestellungen von seinem Backup-Lieferanten, plus die zwei stornierten Bestellungen von Kunden, die nicht drei Monate auf die Wiederholung warten konnten.

Gesamtschaden: 51.200 Dollar. Erholungszeit: vier Monate.

Die Qualitätslücke zwischen Muster und Massenware ist kein Mythos. Es ist der Hauptgrund, warum Importeure mit chinesischen Elektroartikeln Geld verlieren. Und hier ist, was die meisten Käufer nicht wissen: Es ist oft kein Betrug. Es ist viel komplizierter als das.

Als chinesischer Hersteller von elektrischen Geräten werde ich genau erklären, warum das passiert, Ihnen die kulturellen und wirtschaftlichen Kräfte zeigen, die im Spiel sind, und Ihnen das dreistufige Qualitätskontrollsystem vorstellen, das diese Katastrophen verhindert. Einiges davon wird chinesische Lieferanten in ein schlechtes Licht rücken. Das ist Absicht. Sie müssen wissen, womit Sie es zu tun haben.

Warum Ihr perfektes Muster zu einer mangelhaften Massenbestellung wurde

Der Musterlinien-Trick (und warum es nicht immer ein Trick ist)

Die meisten chinesischen Fabriken haben zwei Arten von Produktionslinien:

- Die Musterlinie: Erfahrene Arbeiter. Premium-Komponenten. Zusätzliche Inspektionszeit. Hier wurde Ihr einwandfreies Muster geboren.

- Die Produktionslinie: Gemischte Qualifikationsniveaus. Kostenoptimierte Komponenten. Termindruck. Hier wurde Ihre Massenbestellung gefertigt.

Käufer gehen davon aus, dass sie gleich sind. Sind sie nicht. Hier ist die unbequeme Wahrheit: Viele Fabriken glauben wirklich nicht, dass das eine Rolle spielt. Aus ihrer Sicht “funktionieren” beide Produkte – sie haben nur unterschiedliche kosmetische Standards. Was uns zu dem kulturellen Faktor bringt, den westliche Käufer nur schwer verstehen.

Die Chabuduo-Falle

Chabuduo (差不多) lässt sich grob mit “nah genug” oder “gut genug” übersetzen. Es ist keine Faulheit. Es ist eine kulturelle Einstellung zur akzeptablen Varianz. Wenn ein Fabrikleiter chabuduo über einen kleinen kosmetischen Defekt sagt, ist das nicht abweisend – er glaubt wirklich, dass das Produkt für den Gebrauch akzeptabel ist. Westlicher Standard: Die Kontaktoberfläche muss glatt sein, ohne sichtbare Lochfraß oder Verfärbungen. Chabuduo-Standard: Die Kontaktoberfläche funktioniert elektrisch. Kleine Löcher beeinträchtigen die 10.000-Zyklen-Bewertung nicht. Chabuduo. Ihre Spezifikation sagt “glatt”. Ihre Definition von glatt ist anders. Sie sehen einen Defekt. Sie sehen eine funktionierende Einheit, die 0,40 Dollar weniger in der Herstellung kostet. Die Lücke ist nicht böswillig. Sie ist definitorisch. Und sie kostet Importeure jährlich Millionen.

Das 30/70-Zahlungsglücksspiel

Standardzahlungsbedingungen für chinesische Lieferanten: 30% Anzahlung, 70% bei Lieferung. Folgendes passiert hinter den Kulissen:

Bei 30% Zahlung: Die Fabrik priorisiert Ihre Bestellung. Die Qualität wird überwacht. Der Zeitplan ist heilig. Nach 70% Zahlung: Ihre Einflussmöglichkeiten schwinden. Der Qualitätsfokus verschiebt sich auf die nächste Bestellung mit 30% Anzahlung.

Die harte Realität? Sobald eine Fabrik Ihre 70% Restzahlung erhalten hat, wird die Behebung von Qualitätsproblemen optional. Sicher, sie werden katastrophale Ausfälle beheben, um die Beziehungen aufrechtzuerhalten. Aber diese marginalen Defekte, die Sie während der Bemusterung nicht akzeptiert hätten? Chabuduo. Das Timing ist wichtig. Die Qualitätskontrolle MUSS erfolgen, bevor die endgültige Zahlung freigegeben wird.

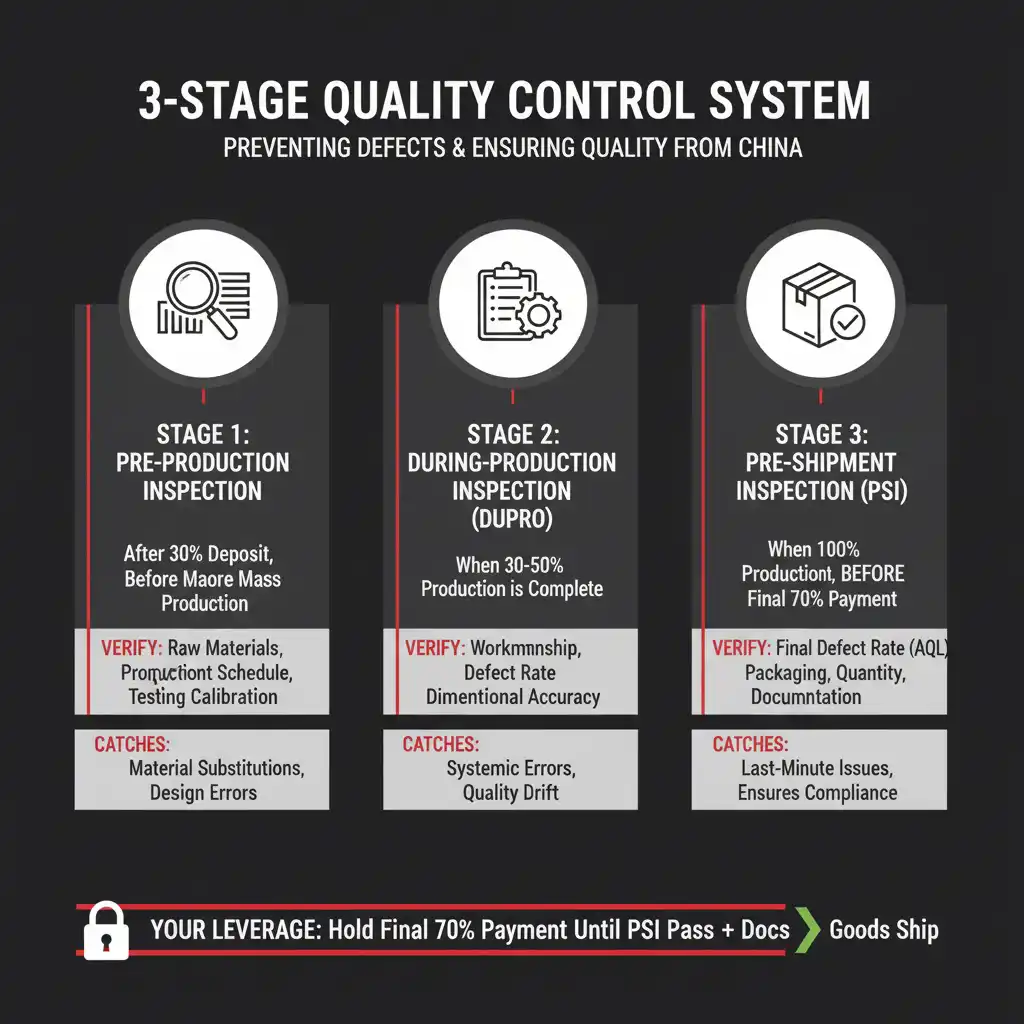

Das dreistufige Qualitätskontrollsystem, das wirklich funktioniert

Vergessen Sie den Standardrat, “einen guten Lieferanten zu finden”. Hier ist das System, das die Lücke zwischen Muster und Massenware verhindert, unterstützt durch mehr als 30 Jahre Erfahrung in der Fertigung.

Stufe 1: Vorproduktionsinspektion (bevor die Fertigung beginnt)

Zeitpunkt: Nachdem Sie die 30% Anzahlung geleistet haben, bevor die Massenproduktion beginnt. Was zu überprüfen ist:

- Rohmaterialspezifikationen stimmen mit Ihrer Bestellung überein (Kupfergehalt in Kontakten, Kunststoffqualität für Gehäuse)

- Komponentenbeschaffung (Marken- vs. generische Äquivalente)

- Produktionsplan und Linienzuordnung

- Kalibrierungsstatus der Testausrüstung

Warum das wichtig ist: Fabrikvertreter zeigen Ihnen während der Verhandlung zugelassene Komponenten. Dann ersetzt die Beschaffung billigere Alternativen, wenn die Produktion beginnt. Der Kontaktblock, der eigentlich eine Silberlegierung sein sollte? Jetzt ist es verzinntes Kupfer. Der Unterschied kostet sie 0,35 Dollar pro Einheit. Der Unterschied kostet Sie Produktausfälle in 6-12 Monaten. So geht's:

Beauftragen Sie eine lokale Inspektionsagentur (SGS, Intertek, Bureau Veritas). Kosten: 300-500 Dollar pro Inspektion. Alternative: Fordern Sie datierte Fotos von Rohstoffen mit Ihrer Bestellnummer sichtbar an.

Profi-Tipp: Geben Sie Komponentenmarken in Ihrem Vertrag an. “Silberlegierungskontakte” ist zu vage. “Silberlegierungskontakte, die die Materialspezifikationen gemäß IEC 60947-4-1 Anhang C erfüllen, verifiziert durch Röntgenfluoreszenzprüfung” lässt keinen Raum für Chabuduo.

Stufe 2: Während der Produktion Inspektion (DUPRO)

Zeitpunkt: Wenn 30-50% der Produktion abgeschlossen sind. Was zu überprüfen ist:

- Die Verarbeitungsqualität entspricht den Mustern

- Verfolgung der Fehlerrate (Ziel: <2% für elektrische Komponenten)

- Der Montageprozess folgt den Spezifikationen

- Maßgenauigkeit bei kritischen Teilen

Warum das wichtig ist: Hier fallen die Räder ab. Das Produktionstempo beschleunigt sich. Die Arbeiterermüdung setzt ein. Die Qualitätsdisziplin lässt nach. Durch die Inspektion bei 30-50% Fertigstellung erkennen Sie systemische Probleme, solange noch Zeit ist, sie zu beheben. Inspektion bei 100% Fertigstellung? Zu spät. Die 70% Zahlungsfrist sitzt Ihnen im Nacken, und die Fabrik weiß das. Reales Szenario: Ein deutscher Käufer bestellte 10.000 MCCBs. Während der DUPRO bei 40% Fertigstellung ergab die Inspektion ein inkonsistentes Klemmenanzugsmoment – einige Schrauben waren kaum handfest angezogen. Die Fabrik behauptete, es sei die Schuld des Inspektors, dass er vor der endgültigen Qualitätskontrolle geprüft habe. Aber ohne diese DUPRO? Diese zu wenig angezogenen Klemmen hätten innerhalb von Monaten zu Verbindungsfehlern geführt. So geht's:

Planen Sie DUPRO für 35-40% Fertigstellung (Sweet Spot für Erkennung + Korrekturzeit). Konzentrieren Sie sich auf:

- Klemmenverbindungen (Drehmomentprüfung von Stichproben)

- Komponentenausrichtung (Kontakte, Federn, Aktuatoren)

- Markierungs-/Beschriftungsgenauigkeit

- Funktionstests (Auslösekurven, Betätigungskraft)

Profi-Tipp: Fordern Sie einen “Erstmusterprüfbericht” für die ersten 50-100 produzierten Einheiten an. Dies legt die Qualitätsbasis fest, bevor die gesamte Charge hergestellt wird.

Stufe 3: Vorversandinspektion (PSI)

Zeitpunkt: Wenn 100% der Produktion abgeschlossen sind, vor der endgültigen Zahlung. Was zu überprüfen ist:

- Endgültige Fehlerrate (AQL-Stichprobenstandards)

- Verpackungsqualität (Schadensverhütung)

- Mengengenauigkeit

- Vollständigkeit der Dokumentation (CE-Zertifikate, Testberichte, Konformitätserklärung)

Warum das wichtig ist: Dies ist Ihre letzte Verteidigungslinie. Die Fabrik hat die Produktion abgeschlossen. Die Sendung ist bereit. Ihre 70% Restzahlung steht noch aus. Wenn Sie PSI überspringen und nach der Zollabfertigung Mängel feststellen, haben Sie folgende Möglichkeiten:

- Akzeptieren Sie die Mängel (Geld verlieren)

- Verhandeln Sie einen Rabatt (verlieren Sie immer noch Geld)

- Senden Sie alles zurück (verlieren Sie noch mehr Geld)

Alles schlechte Optionen. So geht's:

Verwenden Sie AQL-Standards (Acceptable Quality Level): AQL 2.5 für kritische Mängel, AQL 4.0 für schwerwiegende Mängel. Zufällige Stichproben aus mehreren Kartons/Paletten (nicht nur aus denen, die sie Ihnen zeigen). Live-Inspektion mit Fotodokumentation. Pass/Fail-Entscheidung: Klare Kriterien, die vor Beginn der Inspektion festgelegt werden.

Profi-Tipp: Fügen Sie eine “Nachinspektions”-Klausel in Ihren Vertrag ein. Wenn PSI fehlschlägt, muss die Fabrik Mängel beheben und eine zweite PSI ohne zusätzliche Kosten für Sie zulassen. Andernfalls werden die Fabriken behaupten, dass PSI-Fehler “zu subjektiv” sind.”

Rote Flaggen, die “Qualitätsprobleme voraus” schreien”

Zwanzig Jahre in dieser Branche lehren Sie, welche Lieferantenverhaltensweisen eine Katastrophe vorhersagen. Achten Sie auf diese Warnzeichen:

Rote Flagge: “Wir brauchen keine Inspektionen”

Was sie sagen: “Wir haben eine ISO 9001-Zertifizierung. Wir machen unsere eigene Qualitätskontrolle. Inspektionen durch Dritte sind unnötige Kosten.” Was es bedeutet: Sie wissen, dass ihre Produktionsqualität inkonsistent ist. Sie wollen nicht, dass Sie es sehen. Realitätscheck: Seriöse Fabriken BEGRÜSSEN Inspektionen. Es schützt beide Parteien. Widerstand gegen Inspektion = etwas verbergen.

Rote Flagge: Zurückhaltung, Fabrikvideos/Fotos zu teilen

Was sie sagen: “Fabrikfotos sind vertraulich. Bedenken hinsichtlich Geschäftsgeheimnissen.” Was es bedeutet: Sie könnten ein Handelsunternehmen sein, kein Hersteller. Oder die Fabrikbedingungen sind schlecht. Realitätscheck: Echte Hersteller zeigen stolz ihre Einrichtungen. Wenn Sie keine virtuelle Fabrikbesichtigung bekommen können, gehen Sie davon aus, dass sie etwas verbergen.

Rote Flagge: Muster kommen zu schnell an

Was sie sagen: “Muster in 3 Tagen fertig!” Was es bedeutet: Das sind NICHT IHRE Muster. Es handelt sich um Lagermuster, die für alle potenziellen Kunden bereitgehalten werden. Realitätscheck: Echte kundenspezifische Muster mit Ihren Spezifikationen benötigen 2-3 Wochen. Schnelle Muster = generische Produkte, die aufgepeppt wurden.

Rote Flagge: Der Preis ist verdächtig niedrig

Was sie sagen: “Wir können 40 % unter dem Marktpreis anbieten.” Was es bedeutet: Es wird gespart. Es werden Materialsubstitutionen vorgenommen. Die Qualität wird leiden. Realitätscheck: Die Fertigung hat Mindestkosten. Rohstoffe, Arbeit, Gemeinkosten, Tests – diese verschwinden nicht. Tiefstpreise garantieren Tiefstqualität.

Die 97 %-Fehlerregel:

Nur 3 % der Startups für Unterhaltungselektronik bringen erfolgreich in China hergestellte Produkte auf den Markt. Die Hauptursache? Sie wählten Lieferanten nur nach dem Preis aus. Dann stellten sie fest, dass billig sehr schnell teuer wurde.

So wählen Sie einen Lieferanten aus (der VIOX-Ansatz)

Worauf Sie achten sollten

- Fertigungserfahrung (mindestens 5 Jahre) Etablierte Fabriken haben stabile Prozesse. Neue Betriebe sind noch dabei, Dinge herauszufinden. Sie wollen nicht deren Lernerfahrung sein. Verifizierungsmethode: Gewerbeschein mit Gründungsdatum, Kundenreferenzprüfungen, Besuchshistorie der Fabrik.

- Export-Erfolgsbilanz in Ihren Zielmarkt Fabriken, die nach Europa exportieren, verstehen die CE-Anforderungen. Fabriken, die nach Nordamerika exportieren, verstehen UL/FCC. Erstanbieter in Ihren Markt werden teure Fehler machen. Verifizierungsmethode: Fordern Sie Kundenreferenzen aus Ihrer Region an, fragen Sie nach ihren Verfahren zur Aufrechterhaltung der Zertifizierung.

- Gültigkeit der Zertifizierung Die CE-Kennzeichnung ist eine Selbsterklärung. Jede Fabrik kann sie auf ein Etikett drucken. Eine ordnungsgemäße CE-Kennzeichnung erfordert jedoch: Technische Dokumentation, EU-Konformitätserklärung (DoC), Testberichte von akkreditierten Labors, Rückverfolgbarkeitsnachweise. Verifizierungsmethode: Fordern Sie VOR der Bestellung Muster der technischen Dokumentation an, überprüfen Sie die Laborakkreditierung (CNAS für China, UKAS für Großbritannien, A2LA für die USA), gleichen Sie die Zertifikatsnummern mit den ausstellenden Stellen ab.

- Qualitätsmanagementsystem ISO 9001 ist eine Selbstverständlichkeit. Achten Sie auf: ISO 9001:2015 (neueste Revision), branchenspezifische Zertifizierungen (IECEE CB-Schema für elektrische Produkte), regelmäßige Audit-Historie. Rote Flagge: Zertifikate ohne Audit-Historie oder Zertifizierungen, die vor Jahren abgelaufen sind, aber immer noch angezeigt werden.

- Kommunikationsqualität Wenn Ihr Vertriebskontakt technische Spezifikationen nicht klar erklären kann, stellen Sie sich vor, wie Sie später mit Qualitätsproblemen umgehen. Test: Stellen Sie während der Verhandlung detaillierte technische Fragen. Starke Antworten = starke Organisation. Vage Antworten = schwache technische Tiefe.

Der Dokumentationsschild

Qualitätskontrolle verhindert Defekte. Die Dokumentation schützt Sie, wenn trotzdem Defekte auftreten. Wesentliche Dokumente (fordern Sie diese vor der endgültigen Zahlung an)

- Testberichte von akkreditierten Labors Elektrische Sicherheitsprüfung (IEC 60947-Reihe für Schütze/MCCBs, IEC 60898 für MCBs) EMV-Prüfung (falls zutreffend) RoHS-Konformität (für EU-Verkäufe) Der Bericht muss Folgendes zeigen: Laborakkreditierung, Testdatum, spezifisches getestetes Modell, bestanden/nicht bestanden Ergebnisse.

- EU-Konformitätserklärung (DoC) Rechtsdokument, das die Konformität mit EU-Richtlinien bescheinigt Muss Folgendes enthalten: Herstellerangaben, Produktidentifikation, anwendbare Richtlinien, Unterschrift und Datum Vorlage auf der Website der EU-Kommission verfügbar.

- Technische Dokumentation (für CE-Kennzeichnung) Produktzeichnungen und -spezifikationen Stückliste Risikobewertung Benutzerhandbuch Testberichte Rückverfolgbarkeitsnachweise.

- Materialzertifikate Materialzusammensetzung für kritische Komponenten (Kontakte, Klemmen, Gehäuse) Verifizierungsmethode: XRF-Testberichte, Materialzertifikate des Lieferanten.

- Produktionsaufzeichnungen Chargenrückverfolgbarkeit (welche Rohmaterialcharge in welche Produktionscharge eingeflossen ist) QC-Inspektionsaufzeichnungen während der Produktion Testdaten für jede Einheit (falls zutreffend) oder Stichprobendaten.

Profi-Tipp: Fordern Sie diese Dokumente WÄHREND der Produktion an, nicht danach. Fabriken, die nach der Produktion “Dokumente vorbereiten”, bedeuten oft “Dokumente erstellen” – was Betrug ist.

Was VIOX anders macht (und warum es wichtig ist)

Lassen Sie mich direkt sein: Die meisten chinesischen Elektrolieferanten arbeiten genau so, wie ich oben beschrieben habe. Musterlinien. Chabuduo-Standards. Dokumentation, die nachträglich erstellt wurde. VIOX Electric hat vor 30 Jahren mit diesem Muster gebrochen. So geht's:

- Einzelner Produktionsstandard Wir haben Musterlinien abgeschafft. Jeder Schütz, MCCB und jedes Relais läuft vom selben Produktionsband unter Verwendung derselben Komponenten und Inspektionsstandards. Ihr Muster IST Ihre Großbestellung.

- Westlich ausgebildetes QC-Team Unsere Qualitätskontrollmanager haben 3-5 Jahre für europäische Elektrounternehmen gearbeitet. Sie verstehen, dass “funktional” nicht ausreicht – kosmetische Qualität ist wichtig. Verpackung ist wichtig. Dokumentation ist wichtig.

- Dokumentation vor dem Versand Jede Bestellung über 1.000 Einheiten enthält: Vollständige technische Dokumentation, chargenspezifische Testberichte, unterzeichnete DoC, Materialrückverfolgbarkeitszertifikate. Sie erhalten diese VOR der endgültigen Zahlung. Nicht danach.

- Inspektion durch Dritte willkommen Wir arbeiten seit Jahrzehnten mit SGS, Intertek, Bureau Veritas und TÜV zusammen. Planen Sie Inspektionen, wann immer Sie wollen. Keine Vorankündigung erforderlich. Wir haben nichts zu verbergen.

- Transparenzrichtlinie Wenn wir eine Spezifikation nicht erfüllen können, teilen wir Ihnen dies VOR der Annahme der Bestellung mit. Wenn bei der Produktion Probleme auftreten, erfahren Sie sofort davon – nicht, wenn die Lieferung defekt ankommt.

Aktionsplan: Ihr nächster Import

Phase 1: Lieferantenauswahl (Woche 1-2)

Identifizieren Sie 3-5 potenzielle Lieferanten auf Alibaba, Made-in-China, Global Sources. Fordern Sie Zertifizierungen, Kundenreferenzen, Fabrikvideos an. Eliminieren Sie Lieferanten mit roten Flaggen (keine Fabrikbesichtigung, verdächtig billig, schlechte Kommunikation). Wählen Sie 2-3 Kandidaten aus.

Phase 2: Musterbewertung (Woche 3-5)

Bestellen Sie Muster von allen in die engere Wahl gezogenen Lieferanten. Testen Sie die Muster gründlich (schauen Sie sie sich nicht nur an). Fordern Sie das vollständige Dokumentationspaket für Mustereinheiten an. Bewerten Sie die Konsistenz zwischen Muster und Dokumentation.

Phase 3: Vertrag & Bedingungen (Woche 6-7)

Verhandeln Sie klare Qualitätsstandards (beziehen Sie sich auf spezifische IEC-Standards). Fügen Sie Inspektionsklauseln in 3 Stufen ein (Vorproduktion, DUPRO, PSI). Geben Sie Komponentenmarken/Materialien mit Verifizierungsmethoden an. Legen Sie einen Zeitplan für die Dokumentenlieferung fest (vor der endgültigen Zahlung). Definieren Sie die Bedingungen für die erneute Inspektion bei fehlgeschlagener QC.

Phase 4: Produktionsüberwachung (Woche 8-12)

Zahlen Sie 30 % Anzahlung. Planen Sie eine Vorproduktionsinspektion. Planen Sie DUPRO bei 35-40 % Fertigstellung. Überprüfen Sie den DUPRO-Bericht und beheben Sie alle Probleme sofort. Planen Sie PSI bei 100 % Fertigstellung.

Phase 5: Überprüfung vor dem Versand (Woche 13-14)

Nehmen Sie an PSI teil (oder erhalten Sie einen Inspektionsbericht mit Fotos). Stellen Sie sicher, dass die gesamte Dokumentation vollständig und korrekt ist. Geben Sie die endgültige Zahlung von 70 % NUR nach bestandener PSI + Erhalt der Dokumentation frei. Bestätigen Sie die Versandvereinbarungen.

Phase 6: Überprüfung nach Ankunft (Woche 15-16)

Führen Sie eine Wareneingangskontrolle in Ihrem Lager durch. Testen Sie zufällige Muster aus mehreren Kartons. Überprüfen Sie, ob die tatsächliche Fehlerrate mit den PSI-Ergebnissen übereinstimmt. Dokumentieren Sie alle Abweichungen sofort (mit Fotos).

Die unbequeme Wahrheit über die chinesische Fertigung

Hier ist, was die meisten Importleitfäden Ihnen nicht sagen: Chinesische Elektroartikel sind nicht von Natur aus von geringer Qualität. Die Fertigungskapazität ist Weltklasse. Das technische Know-how ist tiefgreifend. Der Produktionsmaßstab ist unübertroffen. Die Qualitätslücke entsteht aus drei Quellen:

- Kulturelle Definitionsunterschiede: Chabuduo vs. westliche Präzisionsstandards

- Wirtschaftlicher Druck: Käufer fordern unmögliche Preise, Fabriken sparen, um sie zu erfüllen

- Inspektionslücken: Käufer überspringen Überprüfungsschritte, Fabriken reagieren vorhersehbar

Beheben Sie das dritte Problem, und die ersten beiden werden beherrschbar. Die Fabriken, die eine gleichbleibende Qualität aufrechterhalten? Das sind diejenigen, deren Kunden dies durch Vertragsbedingungen fordern, es durch Inspektionen durchsetzen und faire Preise zahlen, die keine Einsparungen erfordern. Sie möchten, dass chinesische Hersteller westliche Standards erfüllen? Definieren Sie diese Standards explizit. Überprüfen Sie sie systematisch. Zahlen Sie genug, um sie erreichbar zu machen. Oder finden Sie einen Lieferanten wie VIOX, der bereits nach diesen Standards arbeitet.

Bottom Line

Der Import von Elektroartikeln aus China spart 40-70 % im Vergleich zu inländischen Lieferanten. Diese Einsparungen sind real. Aber sie verschwinden sofort, wenn Ihre Lieferung von 5.000 Einheiten mit 15 % Defekten ankommt. Die Qualitätslücke zwischen Muster und Großmenge ist nicht unvermeidlich. Sie ist vermeidbar durch:

- Klare Spezifikationen (Referenzstandards, keine Adjektive)

- 3-stufige Qualitätskontrolle (Vorproduktion, DUPRO, PSI)

- Dokumentationsprüfung (vor der endgültigen Zahlung)

- Lieferantenauswahl (Erfolgsbilanz über Preis)

Die meisten Importeure scheitern, weil sie diese Schritte überspringen. Seien Sie nicht die meisten Importeure. VIOX stellt seit über 15 Jahren elektrische Komponenten her. Unsere Kunden in Europa, Nordamerika und Asien verlassen sich auf eine gleichbleibende Qualität, weil wir den Musterlinien-Trick abgeschafft, unsere QC-Teams nach westlichen Standards geschult und Inspektionen durch Dritte begrüßt haben. Bereit, Elektroartikel ohne die 43.000-Dollar-Lektionen zu importieren? Kontaktieren Sie VIOX Electric für Unterstützung bei der Lieferantenqualifizierung, technische Spezifikationen und transparente Fertigungspartnerschaften.