Einführung

Metallkomponenten in elektrischen Systemen sind stark beansprucht. Feuchtigkeit dringt ein. Salznebel korrodiert. Industrielle Atmosphären beschleunigen den Abbau. Ohne angemessenen Schutz verwandelt Korrosion zuverlässige Geräte in kostspielige Ausfälle. Hier kommt ISO 12944 ins Spiel – der globale Standard, der die Umgebungsbedingungen in umsetzbare Designentscheidungen für Schutzbeschichtungssysteme übersetzt.

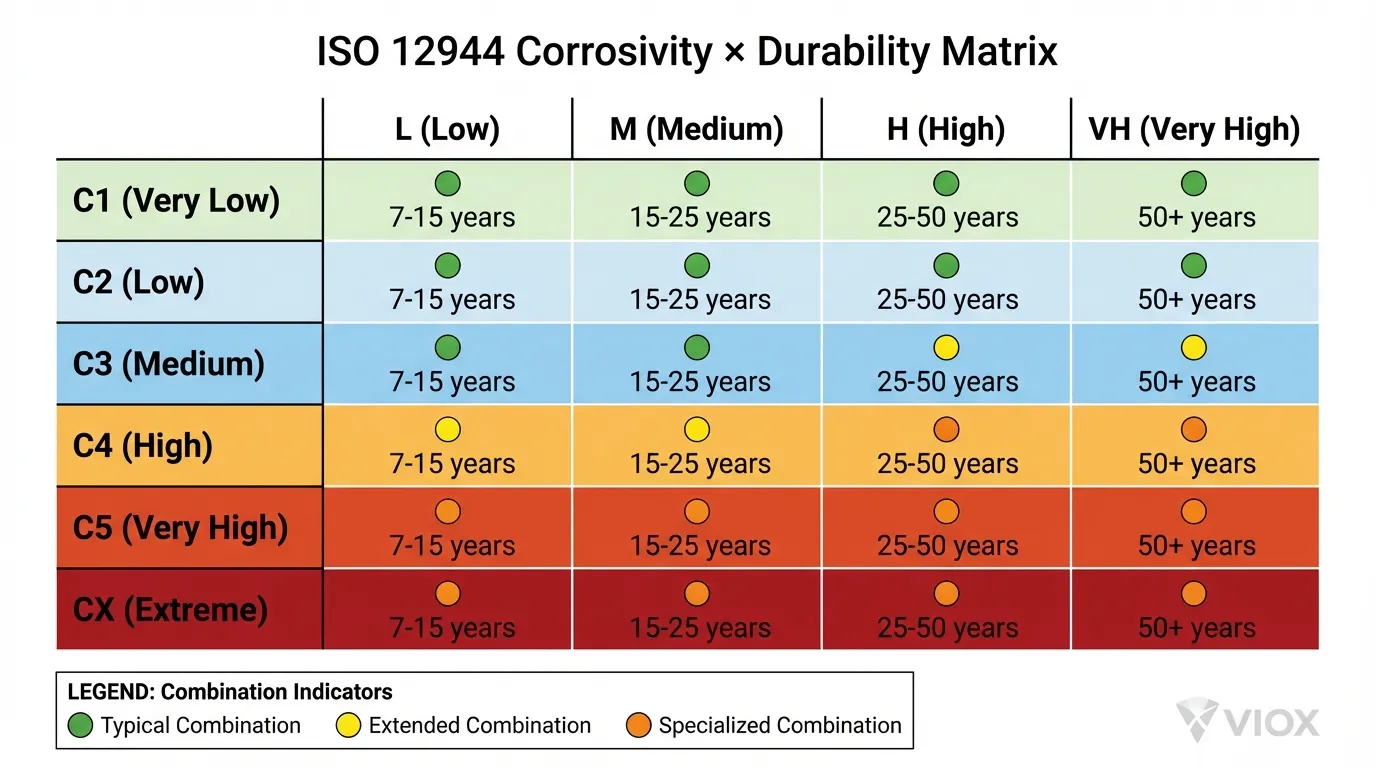

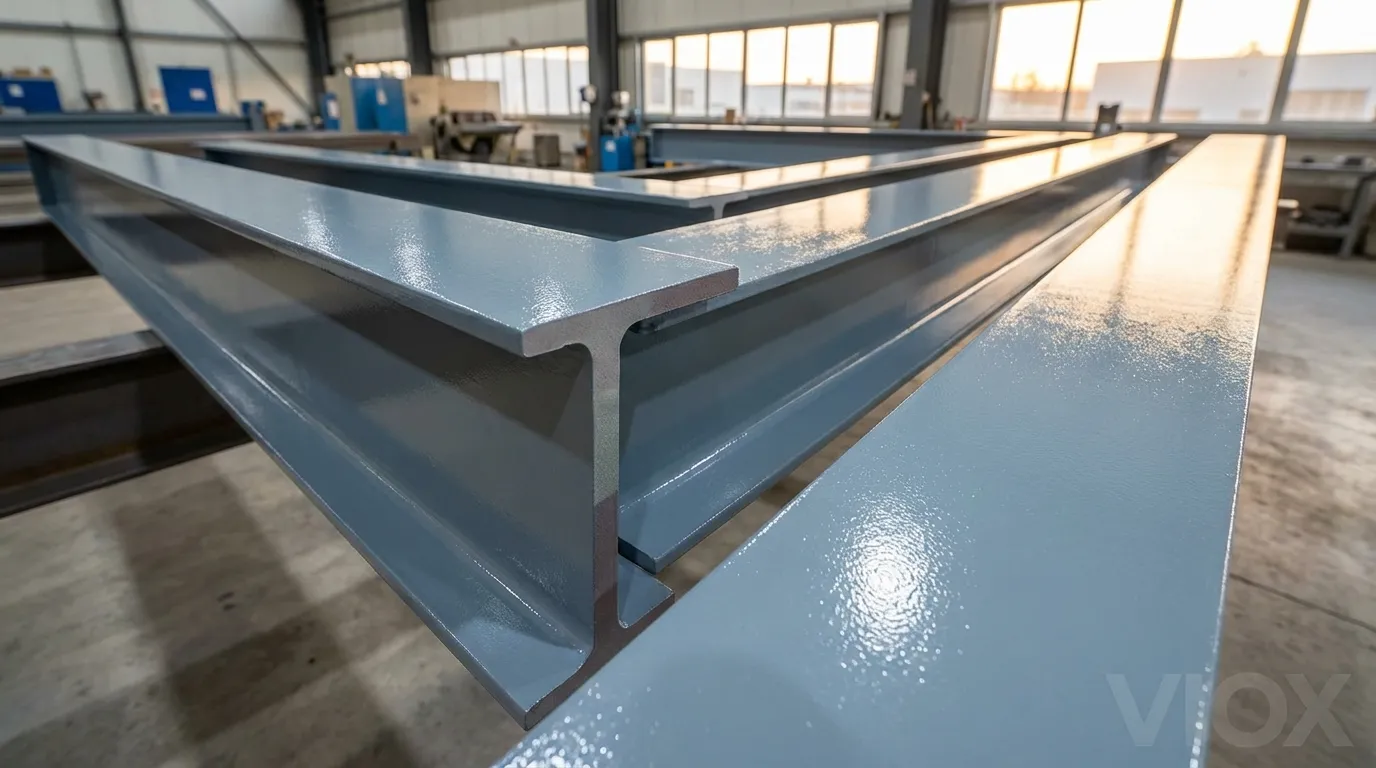

ISO 12944 arbeitet auf zwei Achsen. Die erste definiert, wie aggressiv Ihre Umgebung wirklich ist – von klimatisierten Büros (C1) bis hin zu extremen Offshore-Plattformen (CX). Die zweite legt Ihren Wartungszeitplan fest: von kostengünstigen Ausbesserungen alle 7 Jahre bis hin zu robusten Systemen mit einer Lebensdauer von über 25 Jahren. Das Verständnis dieses Rahmens ist für Ingenieure, die Folgendes spezifizieren, unerlässlich: Stahlkonstruktionen, Gehäusekörper von elektrischen Anlagen und tragende Konstruktionen. Es beeinflusst direkt die Beschaffung, die Wartungsbudgets und die Lebensdauer der Geräte.

Dieser Leitfaden entschlüsselt ISO 12944 in eine praktische Sprache und verbindet den Standard mit realen industriellen Anwendungen.

Was ist ISO 12944?

ISO 12944 ist die internationale Norm für Korrosionsschutz von Stahlbauten durch Beschichtungssysteme. Sie gilt speziell für Baustahlkomponenten und Stahlgehäusekörper von elektrischen Anlagen die atmosphärischen Umgebungen ausgesetzt sind. Sie wurde erstmals 1998 veröffentlicht und hat sich zum weltweit anerkannten Maßstab für die Spezifizierung von Beschichtungssystemen entwickelt. Die Revision von 2018 – die aktuelle Norm – führte die Kategorie CX (extrem) ein und erweiterte die Dauerhaftigkeitsoptionen, um modernen industriellen Herausforderungen wie Offshore-Windkraft, Küsten-Solaranlagen und aggressiven tropischen Umgebungen zu begegnen.

Wichtige Klarstellung des Anwendungsbereichs: ISO 12944 wird NICHT auf einzelne elektrische Komponenten im Inneren von Gehäusen angewendet – wie z. B. Klemmenblöcke, MCBs, Schütze oder andere leitfähige Teile. Diese Komponenten erfordern separate Korrosionsschutzstrategien (siehe Abschnitt “Anwendungsgrenzen” weiter unten). Der Standard konzentriert sich ausschließlich auf die lackierten/beschichteten Stahloberflächen von Strukturen und Gehäusekörpern.

Die Stärke des Standards liegt in seiner Einfachheit: kein Rätselraten. Anstatt über vage Anforderungen wie “gute Farbe” oder “Marinequalität” zu streiten, bietet ISO 12944 präzise Spezifikationen – Oberflächenvorbereitungsgrade, Grundierungstypen, Trockenfilmschichtdicke (DFT), Anzahl der Schichten und Laborprüfverfahren. Diese Objektivität macht sie zur Grundlage für Ausschreibungen, Beschaffungsverträge und Qualitätsprüfungen weltweit.

Korrosivitätskategorien: C1 bis CX

ISO 12944-2 klassifiziert Umgebungen in sechs Korrosivitätskategorien. Jede Kategorie wird durch messbare Faktoren definiert: Luftfeuchtigkeit, Kondenswasserbildung, Luftschadstoffe (SO₂) und Salzablagerungen in Küstengebieten. Die Norm quantifiziert die Korrosivität durch Messung des Massenverlusts und des Dickenverlusts von Standard-Stahl- und Zinkproben, die ein Jahr lang exponiert werden.

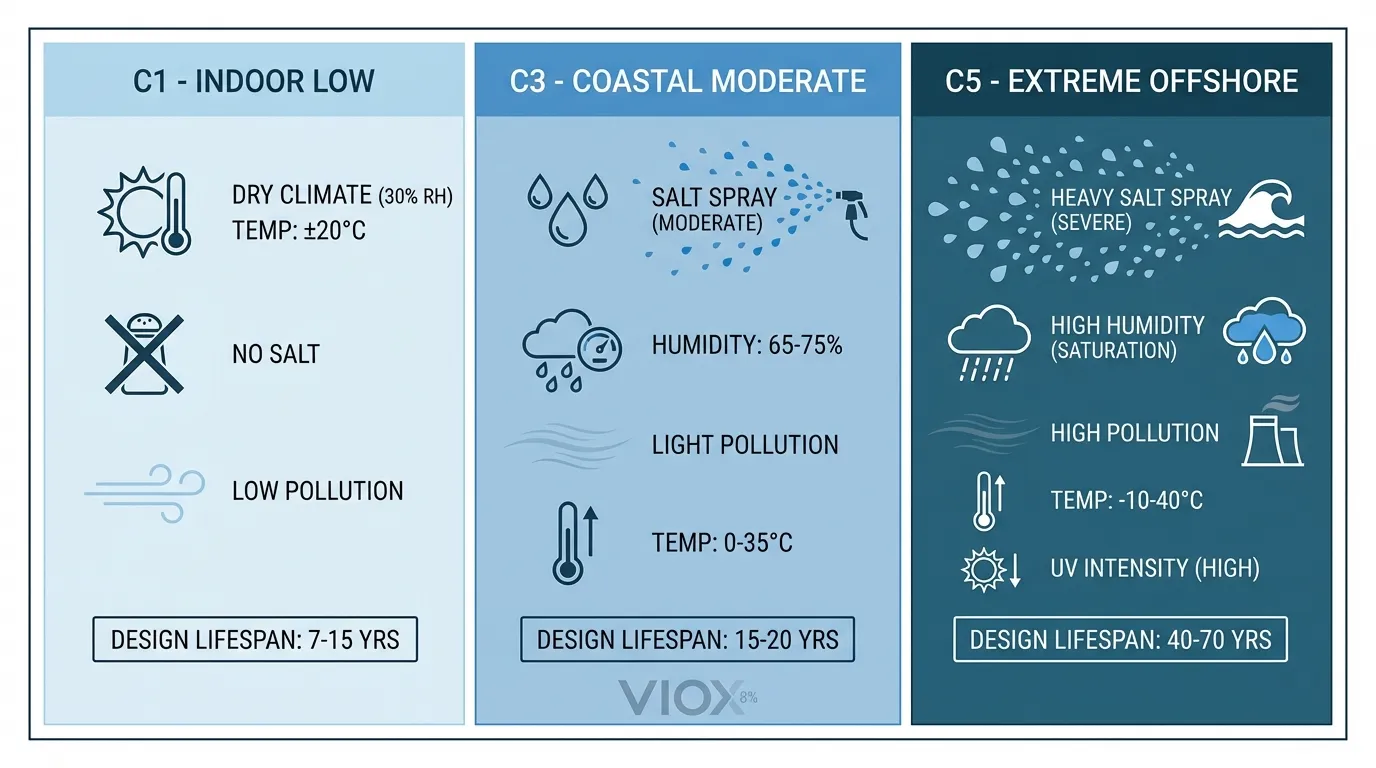

C1: Sehr geringe Korrosivität

Typische Umgebung: Beheizte, klimatisierte Gebäude mit sauberer Luft

Beispiele: Bürogebäude, Schulen, Hotels, Einkaufszentren

Innenbereich im Fokus: Ja (C1 im Außenbereich ist selten)

Stahlverlust (Jahr 1): ≤1,3 µm

Zinkverlust (Jahr 1): ≤0,1 µm

Typisches Wartungsintervall: Mindestens 10–15 Jahre

C1 ist im Wesentlichen Korrosionsimmunität. In kontrollierten Innenräumen kann selbst unbeschichtetes Aluminium unbegrenzt halten. Beschichtungssysteme sind hier minimal – eine einzige Schicht Acryl oder Alkyd, gesamte DFT um 60–100 µm.

C2: Geringe Korrosivität

Typische Umgebung: Ländliche Gebiete, gemäßigte Zonen, minimale Umweltbelastung; unbeheizte Gebäude mit Kondensationsrisiko

Beispiele: Ländliche Lagerhallen, landwirtschaftliche Betriebe, Sporthallen

Stahlverlust (Jahr 1): >1,3 bis 25 µm

Zinkverlust (Jahr 1): >0,1 bis 0,7 µm

Typisches Wartungsintervall: 7–10 Jahre

C2 gilt für saubere Außenumgebungen oder unbeheizte Innenräume. Salzhaltige Luft ist nicht vorhanden. Die SO₂-Belastung ist minimal. Die Beschichtungssysteme werden geringfügig verbessert: eine Grundierung + eine einzige Deckschicht, DFT 100–150 µm.

C3: Mittlere Korrosivität

Typische Umgebung: Städtische und industrielle Atmosphären; mäßige SO₂-Belastung; Küstenbereiche mit niedrigem Salzgehalt

Beispiele: Städtische Fabriken, Lebensmittelverarbeitungsbetriebe, Brauereien, Wäschereien, Küstenanlagen mit niedrigem Salzgehalt

Beispiele für Innenräume: Produktionsräume mit hoher Luftfeuchtigkeit und geringer Umweltbelastung

Stahlverlust (Jahr 1): >25 bis 50 µm

Zinkverlust (Jahr 1): >0,7 bis 2,1 µm

Typisches Wartungsintervall: 5–7 Jahre (erste größere Wartung)

C3 ist der Bereich, in dem viele Industrieanlagen angesiedelt sind. Die Luftfeuchtigkeit ist erhöht; Kondensation tritt regelmäßig auf. Die Luft enthält Industriestaub und geringe Mengen an SO₂. Beschichtungen umfassen jetzt zinkreiche Epoxidgrundierungen und Polyurethan-Decklacke für UV-Beständigkeit. Gesamt-DFT: 120–200 µm. C3-Umgebungen sind typisch für Stahlkonstruktionen, Gerätegestelle und Gehäusekörper von elektrischen Anlagen in städtischen Fabriken und Lebensmittelverarbeitungsbetrieben. Interne Komponenten wie Klemmenblöcke, MCBs und Schütze in C3-geschützten Schränken verwenden ihre eigenen Schutzstrategien (Galvanisierung, Edelstahlmaterialien), wie im Abschnitt “Anwendungsgrenzen” beschrieben.

C4: Hohe Korrosivität

Typische Umgebung: Industriegebiete mit mäßigem Salzgehalt; Küstenregionen mit saisonalem Salznebel

Beispiele: Chemische Anlagen, Schwimmbadanlagen, Werften mit mäßigem Salzgehalt, industrielle Küstenzonen

Stahlverlust (Jahr 1): >50 bis 80 µm

Zinkverlust (Jahr 1): >2,1 bis 4,2 µm

Typisches Wartungsintervall: 4–5 Jahre (erste größere Wartung)

C4 birgt ein ernstes Korrosionsrisiko. Salznebel ist jetzt ein Faktor. Die Luftfeuchtigkeit bleibt hoch. Eine blanke Stahlplatte, die C4 ausgesetzt ist, zeigt innerhalb von Monaten sichtbaren Rost. Beschichtungen erfordern 2–3 Schichten: zinkreiche Epoxidgrundierung (100–150 µm), Epoxid-Zwischenbeschichtung (100–150 µm), Polyurethan-Decklack (80–100 µm). Gesamt-DFT: 200–250 µm. Dies gilt für Stahlkonstruktionen und Gehäuse-/Schrankkörper. VIOX Kabelverschraubungen und wasserdichte Steckverbinder die als Kabeleinführungen durch C4-lackierte Gehäusewände verwendet werden, sind gemäß IEC 60068-2-11 und IP-Schutzarten ausgelegt (siehe Abschnitt “Anwendungsgrenzen”).

C5: Sehr hohe Korrosivität

Typische Umgebung: Industriegebiete mit hoher Luftfeuchtigkeit und aggressiven Atmosphären; Küstenregionen mit hohem Salzgehalt

Beispiele: Offshore-Stützpunkte, chemische Verarbeitungsanlagen in feuchten Regionen, Marineanlagen mit hohem Salzgehalt, tropische Industriestandorte

Stahlverlust (Jahr 1): >80 bis 200 µm

Zinkverlust (Jahr 1): >4,2 bis 8,4 µm

Typisches Wartungsintervall: 3–4 Jahre (erste größere Wartung)

C5 ist extrem. Die Korrosion beschleunigt sich unaufhaltsam. Ein blanker Stahlträger weist innerhalb eines Jahres tiefe Lochfraßkorrosion und einen erheblichen Masseverlust auf. Beschichtungssysteme werden hoch beansprucht: zinkreiche Epoxidgrundierung (100–150 µm), hochgefüllte Epoxidzwischenbeschichtung (150–250 µm), Polyurethan-Decklack (100–150 µm). Die gesamte Trockenfilmschichtdicke (DFT) überschreitet oft 300–320 µm. Mehrere Schichten sind obligatorisch. Die Oberflächenvorbereitung muss Sa3 (fastmetallisch blankes Strahlen) erreichen, um die Haftung zu gewährleisten. Dies ist der Standard für Offshore-Stahlbauplattformen, Seeschiffe und kritische industrielle Infrastruktur. Komponenten, die innerhalb dieser Strukturen montiert sind (von VIOX oder anderen), folgen elektrischen Normen, nicht ISO 12944.

CX: Extreme Korrosivität

Typische Umgebung: Offshore-Zonen mit hohem Salzgehalt; extreme Luftfeuchtigkeit + aggressive Industrieatmosphäre; tropische/subtropische Klimazonen mit anhaltender Feuchtigkeit

Beispiele: Offshore-Öl- und Gasplattformen, extreme tropische Küstenanlagen, Trägerstrukturen für Unterwasseranlagen

Stahlverlust (Jahr 1): >200 bis 700 µm

Zinkverlust (Jahr 1): >8,4 bis 25 µm

Typisches Wartungsintervall: 2–3 Jahre (erste größere Wartung)

CX ist die Grenze des Machbaren. Die Norm führte diese Kategorie im Jahr 2018 ein, um modernen Energiewende-Anwendungen (Offshore-Windparks, schwimmende Solaranlagen) Rechnung zu tragen. Die Korrosionsraten sind phänomenal. Blanker Stahl wird innerhalb von Wochen sichtbar abgebaut. Beschichtungssysteme überschreiten oft 350–450 µm DFT und kombinieren zinkreiche Epoxidgrundierungen, mehrere hochgefüllte Zwischenbeschichtungen und spezielle Polysiloxan- oder aliphatische Polyurethan-Decklacke. Diese Systeme unterliegen ISO 12944-9 (ehemals NORSOK M-501 für Offshore), und die Prüfung ist streng und langwierig.

Anwendungsbereiche: Was ISO 12944 abdeckt und was nicht

Eine wichtige Unterscheidung, die Ingenieure verstehen müssen: ISO 12944 gilt für Baustahl und Gehäusekörper – nicht für interne elektrische Komponenten.

Was ISO 12944 ABDECKT:

- Stahltragwerke (Brücken, Türme, Industriegebäude)

- Stahlgehäuse/Schrankkörper für elektrische Anlagen

- Stahlmontageplatten, Kabelrinnen und -träger

- Stahlgehäuse für Außengeräte

Was ISO 12944 NICHT abdeckt:

- Klemmenblöcke, Steckverbinder und Leiter innerhalb von Gehäusen – Diese verwenden elektrische Beschichtungen (Zinn, Silber, Gold) oder Materialauswahl (Edelstahl 316L, vernickeltes Kupfer, PA66-Kunststoff) gemäß IEC 60068-2-11 Salzsprühnebelprüfung oder NEMA/IP-Schutzarten

- Leistungsschalter (MCBs, MCCBs) – Geschützt durch interne Beschichtung + Materialwissenschaft, nicht durch Farbe

- Schütze und Relais – Basieren auf Beschichtungsspezifikationen (galvanisch verzinnte oder versilberte Kupferteile) + abgedichtetem Gehäuse (IP54/IP55)

- Jede leitfähige Komponente – Das Aufbringen von Hunderten von Mikrometern Epoxidfarbe auf eine stromführende Klemme würde zu einem Isolationsdurchschlag oder einem Kontaktwiderstandsfehler führen

Warum diese Unterscheidung wichtig ist: Die Angabe “ISO 12944 C5-Beschichtung” für Klemmenblöcke oder MCBs ist technisch inkorrekt und unpraktisch. Diese Komponenten folgen anderen Normen:

- IEC 60068-2-11 – Salzsprühnebelprüfung (96 oder 1000 Stunden)

- NEMA-Schutzarten – Umweltschutz des Gehäuses

- IP-Schutzarten – Schutz vor Eindringen (Staub/Feuchtigkeit)

- Beschichtungsspezifikationen auf Komponentenebene – Schichtdicke, Haftung, Härte gemäß IEC 60068-2-50

In der realen Beschaffung: Ein Schaltschrank Gehäusekörper könnte mit “ISO 12944 C4-M” (industrielle Küstenumgebung, mittlere Lebensdauer) spezifiziert werden. Die Komponenten im Inneren dieses Gehäuses (Klemmenblöcke, MCBs, Schütze von VIOX oder Wettbewerbern) werden separat nach ihrer Beschichtungsdicke, Materialqualität und IP-Schutzart spezifiziert – nicht nach ISO 12944.

Lebensdauerkategorien: Planung von Wartungszyklen

Die Lebensdauer ist in der Sprache der ISO 12944 keine Garantie. Es ist die erwartete Zeit bis zur ersten größeren Wartungsanstrich erforderlich ist. Betrachten Sie es als einen Parameter für die Wartungsplanung, nicht als eine Garantie. Wenn eine Beschichtung auf der europäischen Skala Ri3 erreicht (etwa 5–10 % Oberflächenrost, der mit bloßem Auge sichtbar ist), wird eine größere Wartung ausgelöst.

Niedrig (L): Bis zu 7 Jahre

Am besten geeignet für: C1-Anwendungen in Innenräumen, geschützte Umgebungen mit geringer Korrosivität oder temporäre Strukturen

Typisches System: Einlagiger Acryl- oder Alkydlack (60–100 µm DFT)

Gesamtbetriebskosten: Niedrigste Anschaffungskosten; häufige Neubeschichtung

Mittel (M): 7–15 Jahre

Am besten geeignet für: Ländliche C2- und städtische C3-Anlagen mit moderaten Wartungsbudgets

Typisches System: Epoxidgrundierung + Acryl-Decklack (120–180 µm DFT)

Anwendung: Viele Industrieanlagen gleichen hier Kosten und Lebensdauer aus.

Hoch (H): 15–25 Jahre

Am besten geeignet für: C4-Industriestandorte an der Küste, elektrische Gehäuse in rauer Umgebung, schwer zugängliche Geräte

Typisches System: Zinkreiche Epoxidharz + hochgefüllte Epoxidharz + Polyurethan (200–280 µm DFT)

Anwendung: Elektrische VIOX-Komponenten in anspruchsvollen Umgebungen werden oft mit hoher Lebensdauer spezifiziert.

Sehr hoch (VH): Mehr als 25 Jahre

Am besten geeignet für: C5–CX-Extreme Umgebungen, kritische Infrastruktur, Offshore-Strukturen

Typisches System: Fortschrittliche Mehrschichtsysteme; zinkreiche Epoxidharz, mehrere Epoxidharz-Zwischenbeschichtungen, spezieller Decklack (300–450 µm DFT)

Anwendung: Offshore-Windplattformen, kritische Chemieanlagen, Unterwasserinfrastruktur

Laborprüfung: Vom Labor in die reale Welt

ISO 12944-6 definiert, wie Beschichtungssysteme validiert werden. Tests simulieren Umweltbelastungen – Salzsprühnebel, Feuchtigkeitswechsel, UV-Strahlung, Temperaturschwankungen –, um die Leistung in der realen Welt vorherzusagen.

Atmosphärisches Testprogramm (C2 bis C5)

Für die Kategorien C2–C5 umfasst die Prüfung:

| Testmethode | C2 Niedrig | C3 Mittel | C4 Hoch | C5 Sehr hoch | Zweck |

| Feuchtigkeitskondensation (ISO 6270-1) | 48–120 h | 120–480 h | 120–720 h | 480–1200 h | Simuliert Morgentau, Innenraumkondensation, Salzablagerungen |

| Neutralsalznebel (ISO 9227) | Minimal | 240 h | 480–720 h | 720–1440 h | Simuliert den Angriff von salzhaltiger Küstenluft |

| Wasserimmersion (ISO 2812-2) | Minimal | Minimal | Minimal | Minimal | Identifiziert das Risiko osmotischer Blasenbildung |

| Zyklische Alterung (Anhang B) | Keiner | Keiner | Keiner | 1680–2400 h | Kombiniert UV-Strahlung, Feuchtigkeit, Salzsprühnebel, Temperaturwechsel |

Ein C5-System mit sehr hoher Beständigkeit muss 480 Stunden Kondensation, 1440 Stunden Salzsprühnebel und 1680 Stunden zyklischer Alterung aushalten – insgesamt über 3600 kumulative Teststunden. Dies ist der Grund, warum Systeme mit sehr hoher Beständigkeit 2–3× mehr kosten als Systeme mit mittlerer Beständigkeit.

Immersionstestprogramm (Im1–Im3 für vergrabene oder nasse Komponenten)

Für Kabelverschraubungen und Komponenten im Unterwasser- oder Nassbetrieb:

| Immersion Kategorie | Wassertyp | Hohe Dauerhaftigkeit | Sehr hohe Beständigkeit | Anwendung |

| Im1 | Süßwasser (Flüsse) | 3000 h Immersion + 1440 h Kondensation | 4000 h + 2160 h | Wasserkraft-, Damm-Anlagen |

| Im2 | Meerwasser (kein kathodischer Schutz) | 3000 h Immersion + 1440 h Salzsprühnebel | 4000 h + 2160 h | Untergetauchte Meeresstrukturen |

| Im3 | Boden (vergrabene Rohrleitungen) | 3000 h Immersion + 1440 h Salzsprühnebel | 4000 h + 2160 h | Unterirdische elektrische Leitungen |

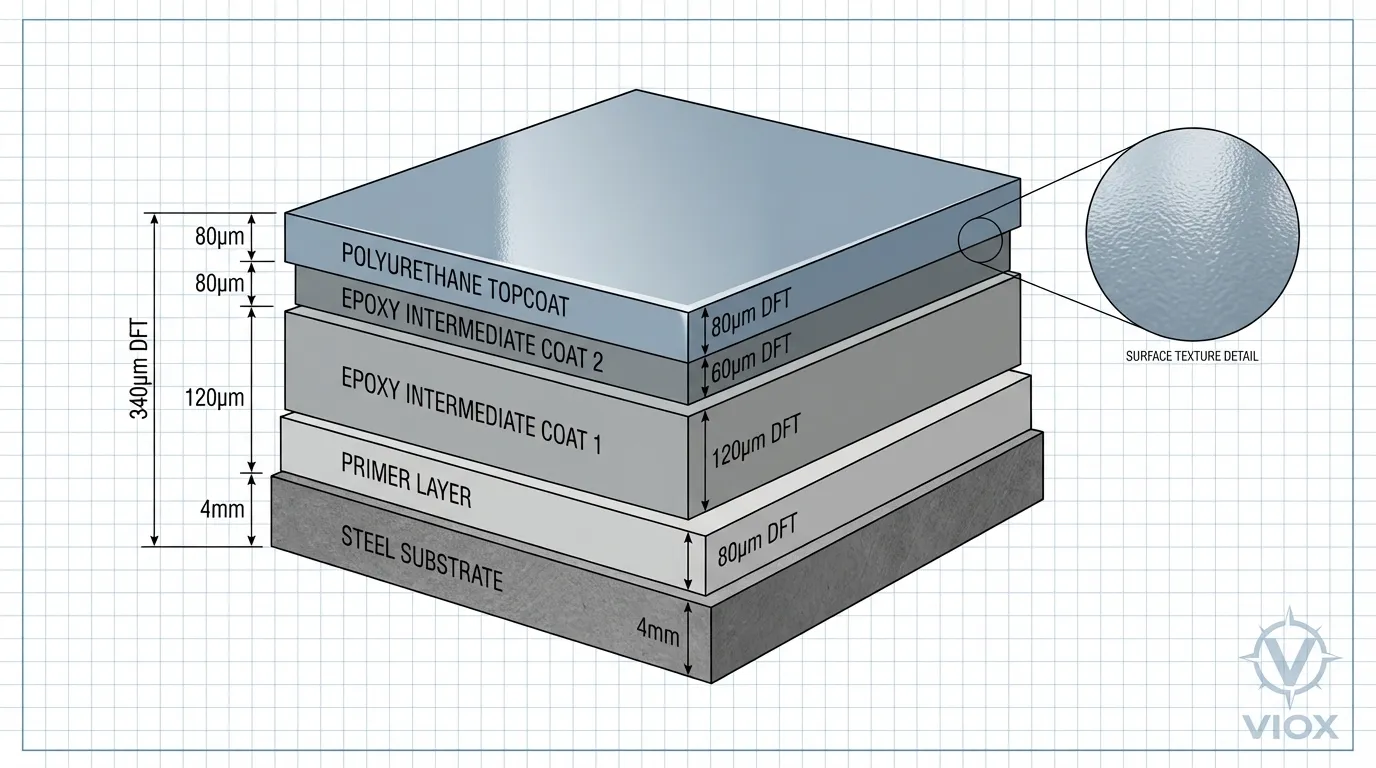

Anstrichsysteme und Trockenfilmschichtdicke (DFT)

ISO 12944-5 schreibt die Beschichtungssysteme für jede Korrosivitäts- und Beständigkeitskombination vor. Trockenfilmschichtdicke (DFT) ist entscheidend: Sie ist die getrocknete Beschichtungsdicke, gemessen in Mikrometern (µm). Dicker ist nicht immer besser – die Haftung ist wichtig –, aber DFT ist der primäre Hebel für die Beständigkeit.

Typische Mehrschichtsysteme

C1 Niedrig:

- System: Einschichtige Acrylfarbe

- Grundierung: Keine

- Decklack: Acryl (80 µm)

- Schichten: 1

- Gesamt-DFT: 80 µm

C3 Mittel (Industriestandard):

- System: Zink-Epoxid + Polyurethan

- Grundierung: Zinkreiche Epoxidharz (100 µm)

- Zwischenschicht: Epoxidharz (80 µm)

- Decklack: Polyurethan UV-beständig (80 µm)

- Schichten: 3

- Gesamt-DFT: 260 µm

C5 Sehr hoch (raue Industrie):

- System: Hochleistungs-Epoxidharz + Polysiloxan

- Grundierung: Zinkreiche Epoxidharz (120 µm)

- Zwischenschicht 1: Dickschicht-Epoxidharz (120 µm)

- Zwischenbeschichtung 2: Dickschichtepoxid (100 µm)

- Decklack: Aliphatisches Polyurethan oder Polysiloxan (80–100 µm)

- Schichten: 4–5

- Gesamttrockenfilmschichtdicke (DFT): 420–440 µm

Jede Schicht erfüllt eine Funktion: Die zinkreiche Grundierung opfert sich, um den Stahl zu schützen (galvanischer Schutz), Zwischenbeschichtungen bauen Dicke und UV-Beständigkeit auf, und der Decklack bietet Glanz, Witterungsbeständigkeit und eine Opferschicht.

Anwendungen in der realen Welt

Elektrischer Schaltschrank in Küstenindustriezone (C4)

Ein stählerner elektrischer Schaltschrank, der auf einem Dock in der Nähe eines Hafens mit mäßigem Salzgehalt montiert ist, ist das ganze Jahr über Salzsprühnebel ausgesetzt. Schaltschrankgehäuse (Stahlrahmen und Seitenwände) ist der Korrosivitätskategorie C4 ausgesetzt. Der Spezifizierer wählt C4-M (Mittlere Dauerhaftigkeit, 5–7 Jahre) für das Schaltschrankgehäuse.

Spezifikation des Schaltschrankgehäuses (ISO 12944): Zinkreiche Epoxidgrundierung (80 µm) + Epoxidzwischenbeschichtung (100 µm) + Polyurethan-Decklack (80 µm) = 260 µm Gesamttrockenfilmschichtdicke. Die Prüfung umfasst 480 Stunden Salzsprühnebel, 240 Stunden Kondenswasser. Wartungsplan: Jährliche Inspektion, Neulackierung größerer Oberflächen alle 5–7 Jahre.

Interne Komponenten (NICHT ISO 12944): Im Inneren dieses Schranks werden VIOX Klemmenleisten, MCB-Leistungsschalter, DIN-Schieneund Schütze separat spezifiziert durch:

- Reihenklemmen: Verzinnte Kupferklemmen gemäß IEC 60068-2-11 (mindestens 96 Stunden Salzsprühnebel)

- MCBs: Galvanisch versilberte oder verzinnte Kontakte, abgedichtetes Gehäuse IP54

- DIN-Schiene: Verzinkter Stahl mit Vernickelung für Kontaktbereiche

- Schütze: Vernickelte Kupferkontakte, abgedichtete Spule gemäß NEMA Typ 3R

Das Schaltschrankgehäuse schützt die internen Komponenten; die Komponenten verwenden Plattierung/Materialwissenschaft, keine dicken Farbbeschichtungen.

Offshore-Unterkonstruktion: Lackierter Stahl (C5–CX)

Ein Stützrahmen für eine Offshore-Windplattform besteht aus Baustahl, der ständig hochsalzhaltigem Sprühnebel, extremer Feuchtigkeit und UV-Strahlung ausgesetzt ist. Korrosionskategorie: CX (Extrem). Erforderliche Lebensdauer: 25+ Jahre.

Spezifikation Baustahl (ISO 12944): C5-VH- oder CX-VH-System. Zinkreiches Epoxid (120 µm) + zwei Dickschichtepoxid-Zwischenbeschichtungen (je 100 µm) + Polysiloxan-Decklack (100 µm) = 420 µm Gesamttrockenfilmschichtdicke. Die Prüfung umfasst 1440 Stunden Salzsprühnebel, 480 Stunden Kondenswasser und 1680 Stunden zyklische Alterung. Diese Spezifikation bestimmt die Beschaffung: Alle Schweißnähte, Befestigungselemente und Oberflächen müssen diesen strengen Beschichtungsstandard erfüllen.

Kabel- und Steckverbinder-Einführungen (NICHT ISO 12944): Elektrische Verbindungen an der Schnittstelle zur Struktur –Kabelverschraubungen, wasserdichte Steckverbinder, Anschlusskästen – werden spezifiziert durch:

- Kabelverschraubungen: Gehäuse aus Edelstahl 316L, galvanisch verzinkte Messinggewinde, Silikon- oder EPDM-Dichtungen

- Wasserdichte Steckverbinder: Versilberte Kontakte, Edelstahlgehäuse, Schutzart IP67/IP68

- Anschlusskästen: Gehäuse aus Edelstahl oder pulverbeschichtetem Stahl (C5 außen) mit vernickelten Innenklemmen

Die lackierte Stahlkonstruktion (ISO 12944) und die abgedichteten, plattierten elektrischen Komponenten (IEC-Normen) arbeiten als System zusammen.

Lebensmittelverarbeitungsanlage: Innenraum mit hoher Luftfeuchtigkeit (C3)

In einer Lebensmittelverarbeitungsanlage ist die Luftfeuchtigkeit im Innenraum sehr hoch; Wasser/Kondenswasser bedeckt regelmäßig die Geräte. Das Umgebungs-SO₂ durch den nahegelegenen Verkehr ist gering. Klassifizierung: C3 (Mittlere Korrosivität).

Spezifikation Baustahl/Montagestahl (ISO 12944): Gerätegestelle, -stützen und freiliegende Stahloberflächen sind nach C3-M (7–15 Jahre Dauerhaftigkeit) lackiert. Spezifikation: Zinkreiche Epoxidgrundierung (100 µm) + Epoxidzwischenbeschichtung (80 µm) + Polyurethan-Decklack (80 µm) = 260 µm gesamt. Die Prüfung umfasst 240 Stunden Salzsprühnebel (zur Simulation hygroskopischer Salze aus der Lebensmittelverarbeitung), 120 Stunden Kondenswasser.

Elektrische Komponenten (NICHT ISO 12944): Steuergeräte in dieser Umgebung (von VIOX oder anderen Herstellern) umfassen modulare Schütze, Reihenklemmen und Sensoren. Diese werden geschützt durch:

- Edelstahl oder vernickeltes Kupfer Klemmen (lebensmittelechte Materialien)

- Abgedichtete Spule Gehäuse (mindestens IP54) mit epoxidversiegelten Wicklungen (NICHT lackiert)

- Kunststoff (PA66 oder POM) Isolationskomponenten, von Natur aus korrosionsbeständig

Der lackierte Stahlrahmen sorgt für eine trockene Umgebung im Inneren der elektrischen Gehäuse; interne Komponenten verwenden Materialwissenschaft und abgedichtete Gehäuse.

Häufig Gestellte Fragen

F1: Ist Dauerhaftigkeit dasselbe wie eine Garantie?

Nein. Dauerhaftigkeit ist ein technischer Planungsparameter – die Zeit bis zur ersten größeren Wartung erforderlich ist. Ein 15-Jahres-Dauerhaftigkeitssystem kann eine 10-Jahres-Garantie haben, da die Garantie Risikotransfer und Haftung beinhaltet. Die Dauerhaftigkeit hilft Ihnen bei der Planung der Wartung; die Garantie ist eine rechtliche/kommerzielle Zusicherung.

F2: Woher weiß ich, ob meine Umgebung C3 oder C4 ist?

C3-Indikatoren: Städtische/industrielle Atmosphäre, gelegentliche Kondensation in Innenräumen, leichter SO₂-Geruch, geringer Salzgehalt oder kein Zugang zum Meer.

C4-Indikatoren: Küstenlage, häufige Gischt, konstante Luftfeuchtigkeit, sichtbare Korrosion auf ungeschütztem Stahl innerhalb von 1–2 Monaten.

Ziehen Sie lokale Korrosivitätskarten zu Rate (viele nationale Normungsinstitutionen veröffentlichen diese) oder wenden Sie sich an einen Beschichtungslieferanten mit regionaler Expertise. VIOX kann Sie basierend auf Ihrem Standort und Profil beraten.

F3: Kann ich ein C3-System in einer C5-Umgebung verwenden und Geld sparen?

Technisch ja. Praktisch nein. Ein C3-System (260 µm DFT, 3 Schichten) wird in einer C5-Umgebung (wo 5+ Jahre die Basiserwartung sind) innerhalb von 1–2 Jahren starken Rost aufweisen und Wartung erfordern. Die scheinbaren Einsparungen verpuffen in den Kosten für die Neulackierung und den Betriebsstillstand. Spezifizieren Sie von vornherein die korrekte Kategorie.

F4: Was ist DFT und warum ist es entscheidend?

Trockenfilmdicke (DFT) ist die Beschichtungsdicke nach dem Trocknen, gemessen in Mikrometern. Sie ist der primäre Hebel für die Haltbarkeit. Dickere Filme bieten einen längeren Schutz gegen das Eindringen von Rost. Die DFT wird während der Applikation mit Nassfilmdickenmessgeräten überprüft und nach der Aushärtung mit Trockenfilmdickenmessgeräten bestätigt. Zerstörungsfreie Prüfungen gewährleisten die Einhaltung.

F5: Wie oft sollte ich beschichtete Geräte inspizieren?

C1-Umgebungen: Alle 3–5 Jahre.

C2–C3-Umgebungen: Alle 1–2 Jahre.

C4–CX-Umgebungen: Jährlich oder halbjährlich.

Die frühzeitige Erkennung von Mikrorissen, Haftungsverlust oder Rostblüten ermöglicht punktuelle Reparaturen, bevor größere Wartungsarbeiten erforderlich werden. Regelmäßige Inspektionen verlängern die Lebensdauer der Beschichtung und reduzieren die Gesamtbetriebskosten.

Wichtigste Erkenntnisse

ISO 12944 ist ein zweiachsiges Rahmenwerk: Die Korrosivitätskategorie (C1–CX) definiert die Umgebungsbedingungen; die Haltbarkeitsstufe (L, M, H, VH) definiert das Wartungsintervall.

Kennen Sie Ihre Umgebung: Die Fehlklassifizierung einer Küstenanlage der Kategorie C4 als C3 führt zu vorzeitigem Ausfall und kostspieligen Notlackierungen. Verwenden Sie regionale Korrosivitätskarten und lokale Expertise.

DFT ist der Hebel für die Haltbarkeit: Dickere Beschichtungen halten länger. Spezifizieren Sie die korrekte DFT im Voraus; gehen Sie während der Applikation keine Kompromisse ein. Überprüfen Sie dies vor der Abnahme durch Tests.

Mehrschichtsysteme sind speziell entwickelt: Jede Schicht – Grundierung, Zwischenbeschichtung, Decklack – erfüllt eine bestimmte Funktion. Ersetzen Sie diese nicht; die Integrität hängt vom kompletten System ab.

Haltbarkeit ist ein Planungsinstrument: Verwenden Sie es, um Wartungsfenster und Budgets festzulegen, nicht als Garantieversprechen. Die Wartungshäufigkeit hängt von einer genauen Kategorisierung ab.

Klarheit des Anwendungsbereichs – ISO 12944 gilt für Stahlkonstruktionen und Gehäusekörper, NICHT für interne elektrische Komponenten: Die Norm spezifiziert Lacksysteme für Stahlkonstruktionen und Gehäuseaußenseiten. Einzelne elektrische Komponenten im Inneren von Gehäusen (Klemmenblöcke, MCBs, Schütze) basieren auf Galvanisierung (Zinn, Silber, Gold), Materialauswahl (Edelstahl, PA66) und abgedichteten Gehäusen (IP-Schutzarten) gemäß Normen wie IEC 60068-2-11 und NEMA-Typen. Die Verwechslung dieser beiden Schutzstrategien ist ein häufiger Spezifikationsfehler, der erfahrenen Elektroingenieuren sofort auffällt.

Das Gehäusedesign ist ein zweistufiges System: Die Gehäusekörper folgt ISO 12944 (Lack/Beschichtung) und schafft eine Schutzbarriere. Die Komponenten im Inneren folgen elektrischen Normen (Galvanisierung/Material/Abdichtung) und schützen die eigentlichen stromführenden Elemente. Beide müssen korrekt spezifiziert werden, aber es handelt sich um völlig unterschiedliche Systeme.

VIOX-Produkte und ISO 12944: VIOX Kabelverschraubungen und wasserdichte Steckverbinder werden oft an der Grenze verwendet – Montage durch ISO 12944-lackierte Gehäusewände. In diesem Zusammenhang werden diese Eingangskomponenten gemäß IEC 60068-2-11 (Salznebelprüfung) und IP-Schutzarten spezifiziert. VIOX Klemmenleisten, MCBs, Schützeund DIN-Schiene im Inneren des Gehäuses folgen ihren eigenen Normen (Komponentenebene Galvanisierung, Kontaktmaterial, abgedichtetes Gehäuse) – nicht ISO 12944.

Fazit

Korrosion kündigt sich nicht an. Wenn sichtbarer Rost auftritt, ist der Schaden bereits im Gange. ISO 12944 verwandelt Vermutungen in Präzision und bietet Ihnen einen wiederholbaren Rahmen für die Spezifizierung von Beschichtungen, die zu Ihrer Umgebung und Ihrem Budget passen.

Ob Sie ein bescheidenes C2-Lagerhaus auf dem Land oder eine C5-Offshore-Plattform schützen, die Norm bietet einen klaren Weg: Messen Sie Ihre Umgebung, wählen Sie Ihre Haltbarkeitsstufe, spezifizieren Sie das Beschichtungssystem, führen Sie die entsprechenden Tests durch und überprüfen Sie die DFT bei der Applikation. Das Ergebnis: Geräte, die ihre vorgesehene Lebensdauer überleben – und gedeihen.

Benötigen Sie Unterstützung bei der Spezifizierung des Korrosionsschutzes für Ihre elektrischen Systeme? Die Ingenieure von VIOX können Ihnen helfen, Ihre Anforderungen mit den ISO 12944-Kategorien in Einklang zu bringen und Klemmenleisten, Kabellösungenund Steuerkomponenten zu empfehlen, die für Ihre Umgebung geeignet sind. Kontakt für eine technische Beratung.