31. Dezember 2020. Getreideverladeanlage West Central Agri Services, Adrian, Missouri.

Die Explosion riss das Hauptförderwerk um 9:42 Uhr auf. Ein Arbeiter, der sich in der Nähe des Becherwerkssystems befand, erlitt schwere Verletzungen. Die Ermittler fanden die Zündquelle: Ein Riemenschlupf im Becherwerk erzeugte genügend Reibungswärme, um aufgewirbelten Getreidestaub zu entzünden. Das Unternehmen hatte im gesamten Werk Standard-Elektroverteilerkästen installiert – Kästen, die für trockene Innenräume ausgelegt waren, nicht aber für explosionsgefährdete Staubbereiche der Klasse II.

Die Feststellungen der OSHA waren eindeutig. Die Anlage versäumte es, kritische Staubfördersysteme mit geeigneten explosionsgeschützten Gehäusen auszustatten. Standard-Verteilerkästen ermöglichten das Eindringen von Staub. Staub sammelte sich an Klemmen und Verbindungen an. Als es bei normalen Schaltvorgängen zu Lichtbögen kam, entzündete sich der Staub. Ein Stichflammenbrand breitete sich in der staubhaltigen Atmosphäre der Anlage aus.

Die OSHA verhängte gegen das Unternehmen eine Geldstrafe von 143.860 Dollar. Die tatsächlichen Kosten: die schweren Verletzungen eines Arbeiters, die Zerstörung der Hauptförderwerksstruktur, wochenlange Stilllegung der Anlage und die dauerhafte Schädigung des Sicherheitsregisters des Unternehmens.

Die Verteilerkästen, die die Katastrophe auslösten? Standardmäßige NEMA 1 Stahlgehäuse, 18 Dollar pro Stück. Die explosionsgeschützten Kästen der Klasse II, Division 1, die für Getreidestaubumgebungen vorgeschrieben sind? 450 Dollar pro Stück – ein Unterschied von 432 Dollar, der eine Explosion verhindert hätte.

Was unterscheidet also einen explosionsgeschützten Verteilerkasten von einem Standardkasten – und wie bestimmen Sie, wann ein Explosionsschutz gesetzlich vorgeschrieben und nicht nur empfohlen ist?

Kurze Antwort: Explosionsgeschützte vs. Standard-Verteilerkästen

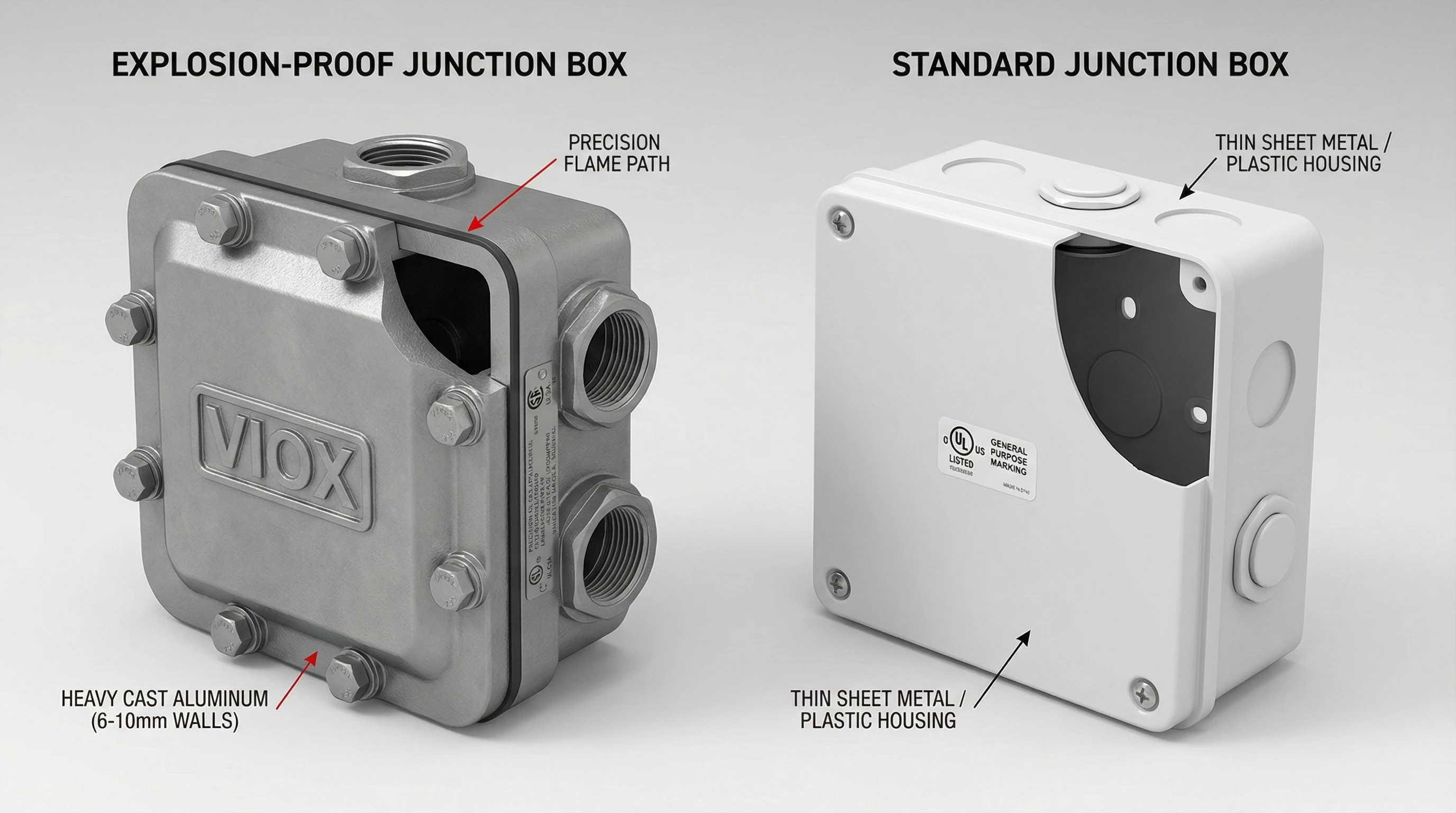

Der grundlegende Unterschied ist die Zündungsbegrenzung und -verhinderung. Standard-Verteilerkästen sind für trockene, nicht explosionsgefährdete Innenräume ausgelegt. Sie bieten grundlegenden Schutz gegen versehentlichen Kontakt und Staub unter normalen Bedingungen, haben aber keine Möglichkeit, interne Funken oder Wärme daran zu hindern, externe brennbare Atmosphären zu entzünden. Die Materialien sind leichter Stahl oder Kunststoff, die Konstruktion besteht aus einfachen Schnapp- oder Schraubdeckeln, und es gibt keine Prüfung auf Explosionsschutz.

Explosionsgeschützte Verteilerkästen sind konstruierte Gehäuse, die geprüft und zertifiziert sind, um eine Zündung in explosionsgefährdeten Atmosphären zu verhindern, die brennbare Gase, Dämpfe oder brennbaren Staub enthalten. Sie sind nach NEC Artikel 500 (Klasse I/II/III, Division 1/2) oder Artikel 505 (Zonensystem), UL 1203/UL 698 Standards in Nordamerika und ATEX/IECEx international bewertet. Diese Kästen verwenden eine robuste Konstruktion aus Aluminiumguss oder Sphäroguss, präzisionsgefertigte Flammendurchtrittswege, die Explosionsgase unter die Zündtemperatur abkühlen, Gewindekabeleinführungen mit mindestens 5 Gewindegängen und Dichtungen, die für staubzündsicheren oder flammendurchschlagsicheren Betrieb ausgelegt sind.

Dies ist kein Kompromiss zwischen Kosten und Leistung – es ist ein Gebot der Lebenssicherheit. Standardkästen in explosionsgefährdeten Bereichen sind nicht nur unzureichend, sondern auch Gesetzesverstöße, die vorhersehbare Zündszenarien schaffen. Hier ist die Realität:

| Spezifikation | Standard-Verteilerkasten | Explosionsgeschützter Verteilerkasten |

| Primäre Funktion | Schützen Sie Drahtverbindungen in trockenen Innenräumen | Verhindert Zündung in brennbaren Gas-/Dampf-/Staubatmosphären |

| Typische Bewertungen | NEMA 1 (Innenbereich, allgemeiner Zweck) | Klasse I/II Div 1/2; UL 1203/698; ATEX/IECEx Ex d/e; Zone 0/1/2 |

| Verwendung in explosionsgefährdeten Bereichen | ❌ Nicht bewertet oder gelistet (NEC-Verstoß in Klasse I/II/III) | ✅ Zertifiziert für spezifische Klasse, Division, Gruppe und T-Code |

| Zündverhinderung | Keine (Lichtbögen/Funken/Hitze können die äußere Atmosphäre entzünden) | Flammendurchtrittskühlung (Ex d), erhöhte Sicherheit (Ex e) oder andere Schutzmethoden |

| Bauwesen | Dünnes Stahlblech oder Kunststoff; einfache Abdeckungen | Aluminiumguss/Sphäroguss; schwere Wände (6-10 mm); präzise Flammendurchtrittswege |

| Anforderungen an den Flammendurchtrittsweg | Nicht zutreffend | Spalt ≤0,2 mm (IIA/IIB) oder ≤0,1 mm (IIC); min. Länge 12,5-25 mm |

| Kabeleinführung | Ausbrechöffnungen mit Standardverbindern | Gewindenippel (NPT/metrisch); 5+ volle Gewindegänge; zertifizierte Verschraubungen erforderlich |

| Temperatur Bewertung | Nicht spezifiziert für Zündgefahr | T1–T6 T-Code: max. Oberflächentemperatur muss unter der Zündtemperatur des Materials liegen |

| Dichtung/Abdichtung | Keine Dichtung oder einfache Kompressionsdichtung | Flammwidrige Dichtung; staubzündsichere Dichtung für Klasse II |

| Material | Lackierter Stahl, ABS-Kunststoff | Kupferfreies Aluminium (nicht funkenreißend), Sphäroguss, 316 SS (korrosiv+gefährlich) |

| Gewicht | 0,5–2 lbs für typische 4×4″ Box | 8–25 lbs für äquivalente explosionsgeschützte Box (robustes Gehäuse) |

| Zertifizierungszeichen | UL-Allzwecklistung (falls vorhanden) | UL 1203/698 + Klasse/Div/Gruppe-Kennzeichnung; ATEX CE-Kennzeichnung; IECEx-Zertifikat |

| NEC Artikel 500 Konformität | ❌ Verboten in Klasse I/II/III-Bereichen (NEC 500.5, 501.5) | ✅ Erforderliche Ausrüstung gemäß NEC 500.5(A), 501.5, 502.5 |

| Typischer Kostenbereich | 12–50 Dollar | 150–1.800 Dollar (Klasse I Div 1 Aluminium); 2.500+ Dollar (Edelstahl, große Größen) |

| Beste Anwendungsfälle | Elektrische Innenräume, trockene Keller, Büroräume | Raffinerien, Chemiewerke, Getreidesilos, Lackierkabinen, Gasaufbereitung |

| Folge von Missbrauch | Gesetzesverstoß; Versicherungshaftung; Explosion/Brand/Verletzung | N/A (ordnungsgemäße Anwendung) |

| Erwartete Lebenserwartung | 10–15 Jahre im Innenbereich | 20–30+ Jahre in explosionsgefährdeten Bereichen (ausgelegt für harten Einsatz) |

Beachten Sie die deutliche Kluft in der Konstruktion und Zertifizierung? Dieser Unterschied von 432 Dollar in der Getreideanlage in Adrian war nicht optional – er war das gesetzliche Minimum zur Verhinderung der Staubzündung. Wählen Sie die falsche Seite dieser Kluft, und Sie riskieren nicht nur einen Rückruf. Sie garantieren eine OSHA-Zitierung und schaffen die Voraussetzungen für ein katastrophales Versagen.

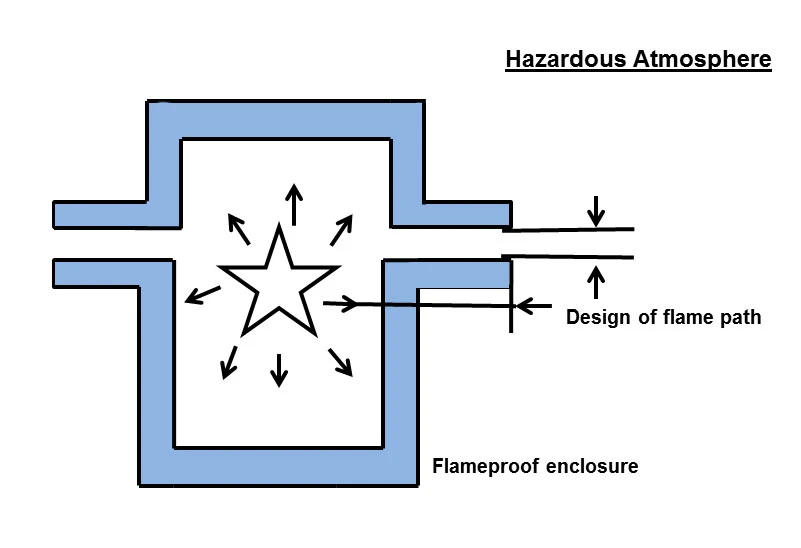

Was “Explosionsgeschützt” tatsächlich bedeutet: Zündungsbegrenzung in brennbaren Atmosphären

“Explosionsgeschützt” bedeutet nicht, dass der Kasten verhindert, dass Explosionen auftreten. Es bedeutet, dass das Gehäuse so konstruiert ist, dass es eine interne Explosion eindämmt und verhindert, dass sie die umgebende explosionsgefährdete Atmosphäre entzündet. Dies ist ein entscheidender Unterschied, den viele Planer übersehen.

Wenn ein Lichtbogen, Funke oder übermäßige Hitze im Inneren des Verteilerkastens auftritt – durch normale Schaltvorgänge, einen Fehlerzustand oder das Lösen von Klemmen – und brennbares Gas oder brennbarer Staub in das Gehäuse eingedrungen ist, kann es im Inneren zu einer Explosion kommen. Ein explosionsgeschützter Kasten ist so konstruiert, dass er:

- Den Explosionsdruck eindämmt ohne zu bersten. Die schweren Gusswände (typischerweise 6-10 mm dickes Aluminium oder Sphäroguss) halten dem internen Druckanstieg stand.

- Die austretenden Gase kühlen unter die Zündtemperatur der äußeren Atmosphäre ab. Dies geschieht durch präzisionsgefertigte Flammendurchschlagwege– enge Spalte zwischen zusammenpassenden Oberflächen (Deckel zu Gehäuse, Gewindeeinführungen), die heiße Gase zwingen, eine bestimmte Strecke durch einen kontrollierten Spalt zu wandern und dabei Wärme abzugeben.

- Flammenausbreitung verhindern nach außen. Wenn die Gase den Flammendurchschlagweg verlassen, sind sie so weit abgekühlt, dass sie die äußere brennbare Atmosphäre nicht entzünden.

Dies ist der Ex d (druckfeste Kapselung) Schutzart, definiert in IEC 60079-1 und anerkannt unter UL 1203. Sie ist die gebräuchlichste Explosionsschutzart für Anschlusskästen in Class I (Gas/Dampf)-Umgebungen.

Für Class II brennbarer Staub Standorte (Getreidesilos, pharmazeutische Pulverhandhabung, Metallstaubarbeiten), die Anforderung verschiebt sich leicht. “Staubdichte” Gehäuse verhindern das Eindringen von Staub und stellen sicher, dass die Oberflächentemperaturen unter der Zündtemperatur des Staubes bleiben. Diese sind nach UL 698 zertifiziert und müssen vollständig abgedichtet sein – eindringender Staub würde die Ansammlung auf internen Komponenten ermöglichen, wodurch Kriechstrecken und Zündgefahr entstehen.

Profi-Tipp: Das Flammendurchschlagweg-Prinzip. Die Technik hinter explosionsgeschützten Gehäusen konzentriert sich auf die Gestaltung des Flammendurchschlagwegs. Für Gase der Gruppe IIA (Propan, Butan) beträgt der maximale Spalt 0,2 mm bei einer Mindestweglänge von 12,5 mm für kleine Gehäuse. Für Gruppe IIC (Wasserstoff, Acetylen) schrumpfen die Spalte auf 0,1 mm oder sogar 0,04 mm für Acetylen. Diese sind nicht willkürlich – es sind testvalidierte Abmessungen, die sicherstellen, dass Gase unter die Zündtemperatur abkühlen, bevor sie die äußere Atmosphäre erreichen. Jegliche Beschädigung der Flammendurchschlagweg-Oberflächen (Kerben, Korrosion, Schmutzansammlung) beeinträchtigt den Schutz und macht die Bewertung ungültig.

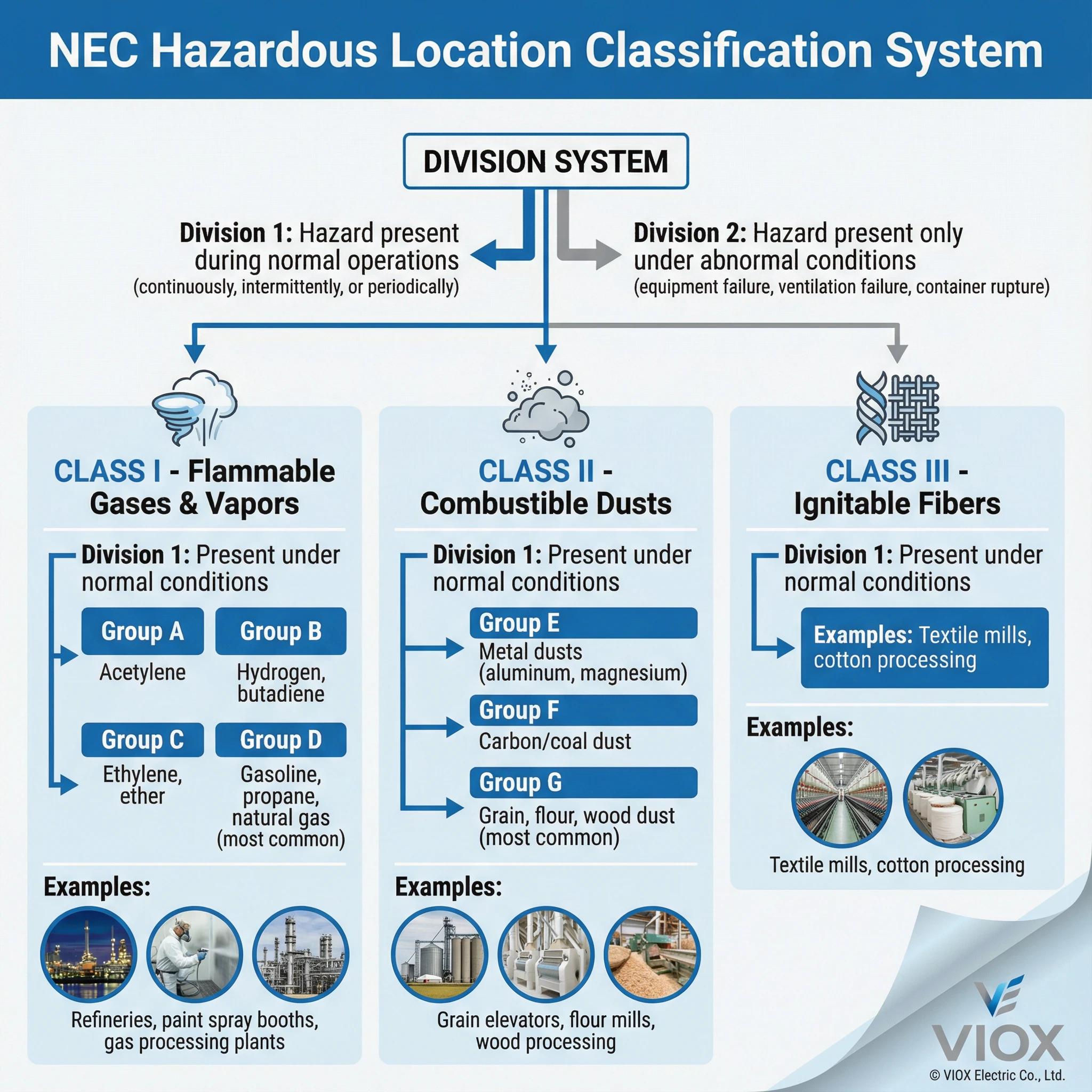

Gefährliche Bereichsklassifizierung: Verständnis von Class I/II/III und Division 1/2

Bevor Sie den richtigen explosionsgeschützten Anschlusskasten auswählen können, müssen Sie den gefährlichen Bereich korrekt klassifizieren. NEC Artikel 500 definiert das in Nordamerika verwendete Klassifizierungssystem. Wenn Sie die Klassifizierung falsch verstehen, haben Sie entweder zu viel spezifiziert (Geldverschwendung) oder zu wenig spezifiziert (Schaffung von Zündgefahr und Code-Verstößen).

Die drei Klassen: Art des Gefahrstoffs

Class I – Brennbare Gase und Dämpfe

Standorte, an denen brennbare Gase oder Dämpfe in der Luft in Mengen vorhanden sind, die ausreichen, um explosive oder zündfähige Gemische zu erzeugen. Beispiele: Erdölraffinerien, Tankstellen, Erdgasaufbereitungsanlagen, Farbspritzkabinen, chemische Verarbeitungsbereiche, in denen flüchtige Lösungsmittel gehandhabt werden.

Class I-Materialien werden weiter in Gruppen unterteilt, basierend auf den Zündeigenschaften:

- Gruppe A: Nur Acetylen (extrem hoher Explosionsdruck)

- Gruppe B: Wasserstoff, Butadien, Ethylenoxid, Propylenoxid (sehr geringe Zündenergie)

- Gruppe C: Ethylen, Diethylether, Cyclopropan (mittel)

- Gruppe D: Benzin, Propan, Erdgas, Methan, Aceton, Butan, Ethanol (am häufigsten)

Class II – Brennbarer Staub

Standorte, an denen brennbarer Staub in Mengen vorhanden ist, die ausreichen, um explosive oder zündfähige Gemische zu erzeugen. Die Adrian-Getreideanlage war Class II, Gruppe G. Beispiele: Getreidesilos, Mehl-/Futtermittelmühlen, Kohlehandhabung, Metallpulververarbeitung (Aluminium, Magnesium), pharmazeutische Pulverarbeiten, Holzstaub aus Sägewerken.

Class II-Materialien werden unterteilt in:

- Gruppe E: Metallstäube (Aluminium, Magnesium – leitfähig und pyrophor)

- Gruppe F: Ruß, Kohlestaub, Kokskohlenstaub (leitfähig)

- Gruppe G: Getreidestaub, Mehl, Stärke, Zucker, Holzstaub, Kunststoffe (am häufigsten)

Class III – Entzündbare Fasern und Flugstäube

Standorte, an denen leicht entzündbare Fasern oder Flugstäube vorhanden sind, aber wahrscheinlich nicht in Mengen in der Schwebe sind, die ausreichen, um zündfähige Gemische zu erzeugen. Beispiele: Textilfabriken, Baumwollverarbeitung, Sägewerke (Holzspäne), Anlagen zur Herstellung von Rayon oder Baumwolle.

Divisionen: Häufigkeit und Dauer der Gefährdung

Division 1 – Gefährliche Konzentrationen sind vorhanden unter normalen Betriebsbedingungen. Dies beinhaltet:

- Wo zündfähige Konzentrationen während des normalen Betriebs kontinuierlich, intermittierend oder periodisch vorhanden sind.

- Wo gefährliche Konzentrationen häufig aufgrund von Reparatur, Wartung oder Leckage vorhanden sind.

- Wo ein Geräteausfall gefährliche Konzentrationen freisetzen könnte und gleichzeitig einen Ausfall elektrischer Geräte verursachen (wodurch im Moment der Freisetzung eine Zündquelle entsteht).

Division 2 – Gefährliche Konzentrationen sind normalerweise nicht vorhanden und treten nur unter anormalen Bedingungen auf:

- Brennbare Materialien werden gehandhabt, verarbeitet oder verwendet, sind aber normalerweise in geschlossenen Behältern oder Systemen eingeschlossen, aus denen sie nur aufgrund von versehentlichem Bruch, Ausfall oder anormalem Betrieb entweichen können.

- Gefährliche Konzentrationen werden normalerweise durch positive mechanische Belüftung verhindert, könnten aber aufgrund eines Belüftungsausfalls auftreten.

- Der Standort befindet sich neben einem Class I, Division 1-Bereich, und gefährliche Konzentrationen könnten gelegentlich übertragen werden (es sei denn, dies wird durch ausreichende Belüftung oder physische Barrieren verhindert).

Die Division 1-Linie ist die kritische Bestimmung. Wenn Ihr Bereich als Division 1 eingestuft wird, ist explosionsgeschützte Ausrüstung für alle elektrischen Installationen obligatorisch. Division 2 erlaubt einige Lockerungen (bestimmte Geräte können Allzweckgehäuse verwenden, wenn sie hermetisch abgedichtet oder anderweitig geschützt sind), aber Anschlusskästen in Division 2 erfordern in der Regel immer noch explosionsgeschützten oder gespülten/druckbelüfteten Schutz.

Praktisches Klassifizierungsbeispiel:

Ein Raffineriepumpenbereich, in dem Rohöl (Class I, Gruppe D) gehandhabt wird und mit einer Dampffreisetzung während der normalen Wartung der Pumpendichtung zu rechnen ist = Class I, Division 1, Gruppe D. Derselbe Pumpenbereich mit verbesserter Abdichtung, in dem eine Dampffreisetzung unwahrscheinlich ist, außer bei einem anormalen Dichtungsausfall = Class I, Division 2, Gruppe D.

In der Adrian-Getreideanlage waren Bereiche um Becherelevatoren, Getreideleitungen und stauberzeugende Übergabepunkte, an denen Getreidestaub während des normalen Betriebs in der Luft war = Class II, Division 1, Gruppe G. Lagersilos mit Getreide in geschlossenen Behältern, in denen Staub nur bei anormalem Behälterbruch oder Verschüttungen entsteht = Class II, Division 2, Gruppe G.

Klassifizierungsbehörde: Nur qualifiziertes Personal – in der Regel professionelle Ingenieure, zertifizierte Industriehygieniker oder erfahrene Anlagensicherheitsingenieure – sollte die Zoneneinteilung für explosionsgefährdete Bereiche durchführen. AHJs (Bauaufsichtsbeamte, Brandschutzbeauftragte, OSHA-Inspektoren) überprüfen die Klassifizierungen bei Inspektionen und Untersuchungen.

Funktionsweise von explosionsgeschützten Gehäusen: Das Prinzip des Flammenpfads

Die Kerntechnik, die eine explosionsgeschützte Anschlussdose zum Funktionieren bringt, ist täuschend einfach: kontrollierte Spalte, die heiße Gase abkühlen. Aber die Präzision, die erforderlich ist, um dies zu erreichen, ist alles andere als einfach.

Wenn eine interne Explosion auftritt – beispielsweise durch einen Lichtbogen während eines Schaltvorgangs in einem gasgefüllten Gehäuse – kann der Druckanstieg im Inneren des Gehäuses innerhalb von Millisekunden 8-10 bar (115-145 psi) erreichen. Das explosionsgeschützte Gehäuse muss:

- Dem Druck standhalten ohne strukturelles Versagen. Schweres Aluminiumguss (6-10 mm Wandstärke) oder Sphäroguss sorgen für die Festigkeit. Die Befestigungselemente sind so dimensioniert und angeordnet, dass ein Abheben des Deckels verhindert wird.

- Entweichende Gase durch präzise Flammenpfade leiten. Dies sind die schmalen Spalte zwischen Deckel und Gehäuse (Flanschverbindungen), Gewindekabeleinführungen und allen abnehmbaren Teilen. Die Spaltbreite wird streng kontrolliert – typischerweise 0,15-0,2 mm für gängige Gase der Gruppe D wie Propan.

- Die Gase unter die Zündtemperatur abkühlen. Wenn heiße Verbrennungsgase durch den schmalen, langen Flammenpfad gezwungen werden, kommen sie mit den kühleren Metalloberflächen in Kontakt. Wärme wird vom Gas auf das Metall übertragen. Die Pfadlänge (typischerweise 12,5-25 mm, abhängig vom Gehäusevolumen und der Gasgruppe) wird so berechnet, dass eine ausreichende Kühlung gewährleistet ist.

Wenn die Gase den Flammenpfad verlassen, haben sie sich von 1.500-2.000 °C (Verbrennungstemperatur) auf unter die Zündtemperatur der externen brennbaren Atmosphäre (300-500 °C für die meisten Gase) abgekühlt. Die Flamme wird gelöscht. Eine externe Zündung wird verhindert.

Kritische Konstruktionsanforderungen:

- Gewindekabeleinführungen: Mindestens 5 volle Gewindegänge (für NPT-Gewinde, typischerweise mindestens 8 mm Eingriff für Gruppe IIA). Gewinde bilden eine Labyrinthdichtung, die einen verlängerten Flammenpfad erzeugt. Standard-Ausbrechöffnungen mit Kompressionsverbindern bieten keinen ausreichenden Flammenpfad.

- Flache Dichtflächen: Flammenpfadoberflächen müssen flach und glatt bearbeitet sein (Oberflächenrauheit Ra ≤ 6,3 µm), um die Spalttoleranz einzuhalten. Beschädigungen, Korrosion oder Farbe auf Flammenpfadoberflächen beeinträchtigen den Spalt und machen die Bewertung ungültig.

- Ordnungsgemäße Befestigung: Alle Deckelschrauben müssen angezogen werden, um den Flammenpfadspalt aufrechtzuerhalten. Fehlende Befestigungselemente oder lose Deckel ermöglichen größere Spalte, die Gase nicht ausreichend kühlen.

- Zertifizierungszeichen: UL 1203-Listenzeichen, Klasse/Division/Gruppenbewertung und T-Code müssen dauerhaft auf dem Gehäuse angebracht sein. Ein UL 1203-Update von 2025 fügt Kennzeichnungsanforderungen für Gehäuse hinzu, die mit Leistungsschaltern getestet wurden, um vor den Grenzen des Ausschaltvermögens und dem Temperaturanstieg zu warnen.

Für staubdichte Gehäuse der Klasse II, unterscheidet sich der Ansatz. Anstatt Explosionsgase zu kühlen, verhindert das Gehäuse das Eindringen von Staub. Abgedichtete, dicht schließende Deckel und Gewindeeinführungen mit Dichtung bilden eine staubdichte Barriere. Die Oberflächentemperatur wird kontrolliert (durch T-Code-Bewertung), um unter der Zündtemperatur des Staubs zu bleiben – entscheidend, da Staubschichten auf der Außenseite des Gehäuses durch Oberflächenwärme entzündet werden können, selbst wenn keine interne Explosion auftritt.

Wenn Standardgehäuse zu Zündquellen werden: Reale Fehlerszenarien

Standard-Anschlussdosen sind in explosionsgefährdeten Bereichen nicht nur unzureichend – sie werden zu aktiven Zündquellen. Folgendes passiert, wenn Sie eine $18 NEMA 1-Box in einer Umgebung der Klasse I oder Klasse II installieren:

Fehlerszenario 1: Staubeintritt und Lichtbogenzündung (Klasse II)

Eine Standardbox in einem Getreideaufzug hat Spalte um den Deckel und offene Ausbrechöffnungen mit Standardverbindern. Im Laufe von Wochen des Betriebs dringt feiner Getreidestaub durch diese Spalte ein. Staub sammelt sich auf Stromschienen, Klemmen und Drahtverbindern im Inneren an. Wenn ein Motorkreis geöffnet wird (normales Schalten), entzündet der Schützlichtbogen im Inneren der Box den angesammelten Staub. Das Stichfeuer breitet sich durch die staubbelastete Atmosphäre außerhalb der Box aus. Wenn die Staubkonzentrationen im explosiven Bereich liegen (typischerweise 40-4.000 g/m³ für Getreidestaub), folgt eine Staubexplosion.

Zeit bis zur Zündung: 6-18 Monate, abhängig von der Staubdichte und Schaltfrequenz. Kosten: $100.000-$5M+ (Explosionsschäden, Verletzungen, Anlagenstillstand, OSHA-Strafen, Rechtsstreitigkeiten).

Fehlerszenario 2: Dampfeintritt und Funkenzündung (Klasse I)

Eine Farbspritzkabine verwendet Standard-Anschlussdosen für die Abluftventilatorsteuerung. Lösungsmitteldämpfe aus dem Spritzprozess dringen durch Kabeleinführungsspalte in die Box ein. Normales Relais-Schalten erzeugt einen Funken im Inneren der Box, der das brennbare Dampf/Luft-Gemisch im Inneren entzündet. Da die Box keinen Flammenpfad hat, breiten sich heiße Gase und Flammen direkt in die äußere Atmosphäre aus und entzünden die dampfbelastete Kabinenumgebung.

Zeit bis zur Zündung: Kann unmittelbar nach der ersten Dampfexposition während des Schaltens auftreten. Kosten: $50.000-$500.000+ (Brandschäden, Geräteersatz, mögliche Verletzungen, Untersuchung durch die Feuerwehr).

Fehlerszenario 3: Zündung durch heiße Oberfläche (Klasse II, Staubschichten)

Selbst ohne interne Lichtbogenbildung entwickelt eine Standardbox mit schlechter Belüftung und hoher Strombelastung Hotspots an den Klemmen. Die Oberflächentemperaturen erreichen 80-120 °C. Getreidestaub (Zündtemperatur 430 °C für Wolke, aber nur 200 °C für Schichten unter Schwelbedingungen) sammelt sich auf der Außenseite der Box an. Im Laufe der Zeit verursacht die heiße Oberfläche eine Schwelbrandzündung der Staubschicht, die sich ausbreitet und schließlich in eine offene Verbrennung übergeht.

Zeit bis zur Zündung: Monate bis Jahre, abhängig von der Strombelastung und Staubansammlung. Wird oft während der Wartung oder nach einem Brand entdeckt.

Fehlerszenario 4: Flammenausbreitung über die Kabeleinführung

Eine Standardbox mit Kabel, das durch eine Ausbrechöffnung eintritt und von einem einfachen Kompressionsverbinder gehalten wird. Brennbares Gas dringt durch den Spalt zwischen Kabelmantel und Verbinder ein. Ein Lichtbogen im Inneren der Box entzündet das Gas. Die Flamme breitet sich durch den Kabeleinführungsspalt direkt in die äußere Atmosphäre aus – es gibt keinen Flammenpfad, um die Gase abzukühlen. Es folgt eine externe Zündung.

Dies sind keine theoretischen Überlegungen. OSHA-Untersuchungen zu brennbarem Staub dokumentieren Staubexplosionen, die durch nicht klassifizierte elektrische Geräte ausgelöst wurden. Die Untersuchungen des U.S. Chemical Safety Board zu Getreideaufzugsexplosionen identifizieren wiederholt Standard-Elektrogehäuse als Zündquellen. Der Vorfall in Adrian, MO, ist einer von Dutzenden mit der gleichen Ursache.

Entscheidungshilfe für die Anwendung: Ist Ihr Standort explosionsgefährdet?

Die Feststellung, ob Ihre Installation explosionsgeschützte Anschlussdosen erfordert, beginnt mit einer einzigen Frage: Sind brennbare Gase, Dämpfe, brennbarer Staub oder entzündbare Fasern vorhanden oder wahrscheinlich in zündfähigen Konzentrationen vorhanden?

Wenn ja, haben Sie einen explosionsgefährdeten Bereich. Die nächste Frage ist die Klassifizierung.

Schritt-für-Schritt-Klassifizierung

Schritt 1: Identifizieren Sie die Art des Gefahrstoffs

- Brennbar Gas oder Dampf (Benzin, Propan, Erdgas, Lösungsmitteldämpfe) → Klasse I

- Brennbar Staub (Getreide, Mehl, Metallpulver, Kohle, Zucker, Holz) → Klasse II

- Entzündbar Fasern oder Flusen (Baumwolle, Rayon, Holzspäne, Textilfasern) → Klasse III

Schritt 2: Bestimmen Sie die Häufigkeit der Gefahr

- Vorhanden unter normalen Betriebsbedingungen (kontinuierlich, intermittierend oder periodisch) → Division 1

- Nur vorhanden unter anormale Bedingungen (Geräteausfall, Behälterbruch, Belüftungsausfall) → Division 2

Schritt 3: Materialgruppe bestimmen (Nur Klasse I und II)

- Klasse I: Gas-/Dampfgruppe (A, B, C oder D) basierend auf dem spezifischen Material bestimmen. Gruppe D (Benzin, Propan, Erdgas) ist am häufigsten.

- Klasse II: Staubgruppe (E, F oder G) bestimmen. Gruppe G (Getreide, Mehl, Stärke, Holz, Kunststoffe) ist am häufigsten.

Schritt 4: Erforderlichen T-Code bestimmen (Temperaturklasse)

- Die Zündtemperatur (AIT) des spezifischen Materials nachschlagen.

- Geräte mit einem T-Code auswählen, der unterhalb dieser AIT liegt. Zum Beispiel beträgt die AIT von Benzin 280 °C → erfordert T3 (max. 200 °C) oder niedriger.

Schritt 5: Anschlusskastengehäuse auswählen

- Die Gehäusezertifizierung an Ihre Klassifizierung anpassen: Klasse I, Division 1, Gruppe D, T3 (für Benzinbeispiel).

- UL 1203 (Klasse I) oder UL 698 (Klasse II) Listenzeichen überprüfen.

- Für internationale Installationen die ATEX- (Europa) oder IECEx-Zertifizierung überprüfen.

Häufige Anwendungsklassifizierungen

| Anwendung | Typische Klassifizierung | Erforderlicher Anschlusskasten |

| Getreideelevator-Becherwerkbereich | Klasse II, Div 1, Gruppe G | UL 698 staubzündgeschützt |

| Benzinzapfsäule (Zapfsäuleninsel) | Klasse I, Div 1, Gruppe D, T3 | UL 1203 explosionsgeschützt |

| Farbspritzkabine | Klasse I, Div 1, Gruppe D, T4 | UL 1203 explosionsgeschützt |

| Erdgasverdichterstation | Klasse I, Div 2, Gruppe D, T3 | Explosionsgeschützt oder gespült/unter Druck gesetzt |

| Pharmazeutischer Pulververarbeitungsraum | Klasse II, Div 1, Gruppe G | UL 698 staubzündgeschützt |

| Lösungsmittellagerraum (geschlossene Behälter) | Klasse I, Div 2, Gruppe D (variiert) | Explosionsgeschützt oder gespült |

| Holzwerkstatt (Staubabsaugung) | Klasse II, Div 2, Gruppe G | Staubzündgeschützt oder abgedichtet |

| Raffinerie-Rohölpumpenbereich | Klasse I, Div 1, Gruppe D, T2 oder T3 | UL 1203 explosionsgeschützt |

Wenn kein Explosionsschutz erforderlich ist:

- Standardmäßige elektrische Innenräume ohne brennbare Materialien → NEMA 1 ausreichend.

- Außenbereiche mit Regen-/Staubexposition, aber ohne brennbare Gase oder brennbare Stäube → wetterfest (IP65, NEMA 4) ausreichend, nicht explosionsgeschützt.

- Saubere Montagebereiche, Büroräume, Wohnbereiche → Standardgehäuse ausreichend.

Profi-Tipp: Die Grauzone. Wenn Sie sich nicht sicher sind, ob ein Standort als explosionsgefährdet gilt, entscheiden Sie sich im Zweifelsfall für Explosionsschutz. Der Kostenunterschied ($150–$450 vs. $12–$50) ist im Vergleich zum Haftungs-, Regulierungs- und Lebenssicherheitsrisiko einer Unterspezifikation vernachlässigbar. Wenden Sie sich für eine formelle Klassifizierung an einen qualifizierten Ingenieur oder Industriehygieniker.

Kostenanalyse: Die $450-Prämie vs. katastrophales Risiko

Die Kostendifferenz zwischen explosionsgeschützt und Standard sieht auf einer Bestellung krass aus: $450 für einen Aluminium-Anschlusskasten der Klasse II, Division 1 vs. $18 für einen Stahlkasten NEMA 1 – eine 25-fache Prämie. Aber das ist die falsche Berechnung.

Formel für die Gesamt risikobereinigten Kosten:

TCO = (Gerätekosten) + (Installationskosten) + (Ausfallwahrscheinlichkeit × Schadenskosten)

Szenario: Getreideelevator, 15 Anschlusskästen in Bereichen der Klasse II, Div 1

Option A: Standard-NEMA-1-Kästen (tatsächlicher Ansatz in Adrian, MO)

- Ausrüstung: 15 Kästen × $18 = $270

- Installation: 15 Kästen × 0,5 Std. × $85/Std. = $638

- Ausfallwahrscheinlichkeit über 5 Jahre: 60 % (Staubintrusion ist in Getreideumgebung nahezu sicher)

- Schadenskostenbereich: $100.000–$5.000.000 (OSHA-Strafen $143.860 + Explosionsschäden + Verletzungskosten + Stilllegung)

- Erwartete Schadenskosten: 0,60 × $1.000.000 (konservativer Mittelwert) = $600.000

- 5-Jahres-TCO: $600.908

Option B: Explosionsgeschützte Kästen der Klasse II, Div 1 (codekonform)

- Ausrüstung: 15 Kästen × $450 = $6.750

- Installation: 15 Kästen × 0,75 Std. × $85/Std. = $956 (etwas länger aufgrund von Gewindeeinführungen)

- Ausfallwahrscheinlichkeit über 5 Jahre: <1 % (unter der Annahme ordnungsgemäßer Installation und Wartung)

- Erwartete Schadenskosten: 0,01 × $1.000.000 = $10.000

- 5-Jahres-TCO: $17.706

Kosteneinsparungen mit Explosionsschutz: $600.908 – $17.706 = $583,202

Die “teuren” explosionsgeschützten Gehäuse sparen 583.000 $, da sie das hochwahrscheinliche katastrophale Versagen verhindern, das Standardgehäuse in explosionsgefährdeten Bereichen garantieren.

Break-Even-Punkt: Wenn die Wahrscheinlichkeit eines Staubzündungsereignisses im Laufe der Lebensdauer der Anlage 1,1 % übersteigt, sind explosionsgeschützte Gehäuse aus rein finanziellen Gründen gerechtfertigt – ohne Berücksichtigung der Einhaltung von Vorschriften, der Sicherheit von Menschenleben und der Haftung. In Getreidestaubumgebungen der Klasse II, Division 1, nähert sich die Zündungswahrscheinlichkeit mit Standardgehäusen über 5–10 Jahre 60–80 %.

Wann Standardkästen finanziell sinnvoll sind

Niemals in klassifizierten explosionsgefährdeten Bereichen. Es ist keine finanzielle Entscheidung, wenn NEC Artikel 500 explosionsgeschützte Geräte vorschreibt – es ist eine gesetzliche Anforderung. Die Verwendung von Standardgehäusen in Bereichen der Klasse I/II/III ist ein vorsätzlicher Verstoß gegen die Vorschriften.

NEC Artikel 500 Konformität: Was Sie wissen müssen

NEC Artikel 500 ist keine Richtlinie – es ist ein durchsetzbarer Code, der von nahezu allen US-amerikanischen Gerichtsbarkeiten übernommen wurde. Hier ist, was er für Anschlusskästen in explosionsgefährdeten Bereichen vorschreibt:

NEC 500.5(A): Ausrüstung

Alle Geräte, die in explosionsgefährdeten (klassifizierten) Bereichen verwendet werden, müssen für die spezifische Klasse, Division und Gruppe des Bereichs zugelassen sein. “Zugelassen” bedeutet, dass sie von einem qualifizierten Prüflabor (UL, ETL, CSA) für die spezifische Bewertung des explosionsgefährdeten Bereichs gelistet sind.

NEC 501.5(A): Geräte der Klasse I (Gase/Dämpfe)

In Bereichen der Klasse I, Division 1 müssen alle Anschlusskästen und Armaturen für Bereiche der Klasse I gelistet und explosionsgeschützt sein. In Division 2 können die Kästen explosionsgeschützt sein oder alternative Schutzmethoden erfüllen (hermetisch abgedichtet, gespült/unter Druck gesetzt).

NEC 502.5(A): Geräte der Klasse II (brennbarer Staub)

In Bereichen der Klasse II, Division 1 müssen alle Kästen und Armaturen für Bereiche der Klasse II gelistet und staubzündgeschützt sein. Die Oberflächentemperatur darf die Zündtemperatur des jeweiligen Staubs nicht überschreiten (T-Code-Bewertung).

Kritische Compliance-Punkte:

- Erforderliche Listenzeichen: Anschlusskästen müssen sichtbare Zertifizierungszeichen (UL, ETL, CSA) und Bewertungen für explosionsgefährdete Bereiche tragen, die dauerhaft auf dem Gehäuse gestempelt oder etikettiert sind.

- Ordnungsgemäße Installation: Gewindeeinführungen müssen mindestens 5 volle Gewindegänge haben. Nicht verwendete Öffnungen müssen mit gelisteten Gewindestopfen verschlossen werden. Die Abdeckungen müssen vollständig angezogen sein.

- Aufrechterhaltung der Bewertung: Jede Modifikation, Reparatur oder Lackierung, die Flammenwege, Dichtungsflächen oder Gewindeverbindungen beeinträchtigt, macht die Listung ungültig. Feldmodifikationen sind im Allgemeinen verboten.

- AHJ-Autorität: Bauaufsichtsbeamte, Brandschutzbeauftragte und OSHA-Inspektoren sind befugt, Studien zur Klassifizierung von Gefahrenbereichen anzufordern und die ordnungsgemäße Geräteauswahl zu überprüfen. Untersuchungen nach Vorfällen (wie in Adrian, MO) führen routinemäßig unsachgemäße Geräte als mitwirkende Faktoren an.

Strafen für Nichteinhaltung:

- OSHA-Zitate und Geldstrafen (typischerweise 7.000–150.000 $ pro Verstoß)

- Ablehnung von Versicherungsansprüchen (die Verwendung von nicht gelisteten Geräten macht den Versicherungsschutz ungültig)

- Strafrechtliche Haftung bei Todesfällen (vorsätzliche Sicherheitsverstöße können zu strafrechtlichen Anklagen führen)

- Zivilrechtliche Haftung (Fahrlässigkeitsansprüche von verletzten Arbeitnehmern oder betroffenen Parteien)

Profi-Tipp: Wenn der AHJ oder Inspektor Ihre Auswahl des Anschlusskastens in Frage stellt, verweisen Sie auf das UL-Listenzeichen, die auf dem Gehäuse aufgestempelte Bewertung der Klasse/Division/Gruppe und die Einhaltung der Artikel NEC 500/501/502. Eine ordnungsgemäße Dokumentation – Listenzertifikate, Bereichsklassifizierungszeichnungen, Gerätespezifikationen – weist die gebotene Sorgfalt nach.

Fazit: Checkliste für die Auswahl von explosionsgeschützten Geräten

Die Auswahl zwischen explosionsgeschützten und Standard-Anschlusskästen ist kein Kompromiss bei der Leistung – es ist ein Gebot für die Sicherheit von Menschenleben und die Einhaltung von Gesetzen. Wählen Sie Standardkästen in explosionsgefährdeten Bereichen, und Sie haben ein vorhersehbares Zündungsszenario festgelegt. Wählen Sie explosionsgeschützte Kästen, die auf Ihre Klassifizierung abgestimmt sind, und Sie haben 20–30 Jahre sicheren, konformen Betrieb erworben.

Verwenden Sie diese Checkliste vor der Spezifikation oder dem Kauf:

✅ Klassifizierung des Gefahrenbereichs:

- Sind brennbare Gase/Dämpfe/Stäube/Fasern in zündfähigen Konzentrationen vorhanden? → Wenn JA, klassifizieren Sie den Bereich.

- Klasse I (Gas/Dampf), Klasse II (Staub) oder Klasse III (Fasern)?

- Division 1 (Normalbedingungen) oder Division 2 (abnormale Bedingungen)?

- Materialgruppe: Klasse I (A/B/C/D), Klasse II (E/F/G)?

- Erforderlicher T-Code basierend auf der Selbstentzündungstemperatur des Materials?

✅ Geräteauswahl:

- Anschlusskasten, zertifiziert für die spezifische Klasse, Division, Gruppe, T-Code?

- UL 1203 (Klasse I) oder UL 698 (Klasse II) Listenzeichen auf dem Gehäuse sichtbar?

- Für international: ATEX- oder IECEx-Zertifizierung erforderlich?

- Material geeignet für die Umgebung: Aluminium (am gebräuchlichsten), Edelstahl (korrosiv+gefährlich), Sphäroguss?

✅ Installationsanforderungen:

- Gewindekabeleinführungen mit mindestens 5 vollen Gewindegängen?

- Zertifizierte Kabelverschraubungen für alle Kabeleinführungen verwendet?

- Nicht verwendete Öffnungen mit gelisteten Gewindestopfen verschlossen?

- Abdeckungsbefestigungen vollständig angezogen, um den Flammenweg aufrechtzuerhalten?

- Flammenwegoberflächen unbeschädigt (keine Kerben, Korrosion, Farbe)?

- Ordnungsgemäße Erdung und Potentialausgleich gemäß NEC 501.30 (Klasse I) oder 502.30 (Klasse II)?

✅ Dokumentation:

- Zeichnungen zur Klassifizierung von Gefahrenbereichen, die von qualifiziertem Personal erstellt wurden?

- Geräte-Listenzertifikate und -Spezifikationen in der Akte?

- Installationsprotokolle, die den ordnungsgemäßen Gewindeeingriff und das Drehmoment zeigen?

✅ Kosten-Nutzen-Verifizierung:

- Lebenszykluskosten einschließlich der Wahrscheinlichkeit von Vorfällen berechnet?

- Einhaltung der Vorschriften (NEC 500/501/502) überprüft?

- Versicherungs- und Haftungsrisiko bewertet?

Die Differenz von 432 $ in der Getreideanlage in Adrian – zwischen einem 18 $-Standardkasten und einem 450 $-explosionsgeschützten Kasten – war keine optionale Kostenoptimierung. Es war das gesetzliche Minimum, um eine Zündung in Getreidestaub der Klasse II, Division 1 zu verhindern. Die Explosion kümmerte sich nicht um das Budget. Sie folgte der Physik: Staub + Zündquelle = Explosion.

Der Schutz von Gefahrenbereichen ist nicht verhandelbar. Klassifizieren Sie Ihren Standort korrekt, spezifizieren Sie explosionsgeschützte Geräte, die auf Ihre Klasse/Division/Gruppe abgestimmt sind, und sichern Sie sich jahrzehntelangen sicheren Betrieb.

Standards & Quellen Referenziert

- NEC 2023 Artikel 500 (Explosionsgefährdete (klassifizierte) Bereiche, Klassen I, II und III, Divisionen 1 und 2)

- NEC 501 (Bereiche der Klasse I)

- NEC 502 (Bereiche der Klasse II)

- UL 1203 (Explosionsgeschützte und staubzündgeschützte elektrische Geräte zur Verwendung in explosionsgefährdeten (klassifizierten) Bereichen)

- UL 698 (Industrielle Steuergeräte zur Verwendung in explosionsgefährdeten (klassifizierten) Bereichen)

- IEC 60079-1 (Explosionsfähige Atmosphären – Teil 1: Geräteschutz durch druckfeste Kapselung “d”)

- OSHA 29 CFR 1910.272 (Getreideverarbeitungsanlagen)

- ATEX-Richtlinie 2014/34/EU (Geräte für explosionsgefährdete Bereiche)

Timeliness Statement

Alle Klassifizierungen, Normausgaben und regulatorischen Anforderungen sind korrekt ab Dezember 2025. NEC 2023 Edition ist in Kraft. UL 1203 Standards Update Notice (2025) wird für neue Kennzeichnungsanforderungen mit Gültigkeit ab dem 31. Dezember 2029 referenziert. Die OSHA-Untersuchung einer Getreideanlage (Adrian, MO, 31. Dezember 2020) spiegelt einen dokumentierten Vorfall wider.