Direkte Antwort: Die kritische Auswirkung von Staubkontamination

Staubansammlungen in Schaltanlagen schaffen fünf kritische Ausfallpfade, die die Zuverlässigkeit des elektrischen Systems beeinträchtigen: Sie bilden leitfähige Brücken, die Kurzschlüsse und Störlichtbogenereignisse verursachen, wirken als Wärmeisolierung, die Überhitzung und Bauteilverschlechterung auslöst, beschleunigen die Korrosion in Verbindung mit Feuchtigkeit, stören die Genauigkeit von Schutzrelais und erzeugen Kriechstrecken auf Isolatoren, die zu Teilentladungen führen. Studien zeigen, dass 85 % der störenden Ausfälle in elektrischen Umspannwerken auf Umweltverschmutzung zurückzuführen sind, wobei Staub ein Hauptfaktor ist. Selbst scheinbar harmlose Staubpartikel mit einer Größe von 50-100 Mikrometern können in modernen Schaltanlagen, bei denen der Bauteilabstand zur Anpassung an kompakte Bauformen verringert wurde, katastrophale Ausfälle verursachen.

Wichtigste Erkenntnisse

- Staubkontamination verursacht 5 Hauptausfallarten: Kurzschlüsse, thermische Überlastung, Korrosionsbeschleunigung, Relaisfehlfunktion und Isolationsdurchschlag

- IP-Schutzarten sind wichtig: Schaltanlagen mit IP54-Schutz oder höher reduzieren staubbedingte Ausfälle erheblich

- Wartungsintervalle sind entscheidend: Anlagen in staubiger Umgebung erfordern vierteljährliche Inspektionen im Vergleich zu jährlichen Kontrollen in sauberer Umgebung

- Die Kosten sind erheblich: Staubbedingte Ausfälle kosten 3-5x mehr als vorbeugende Wartungsprogramme

- Moderne Geräte sind anfälliger: Engere Bauteilabstände in kompakten Schaltanlagen erhöhen die Empfindlichkeit gegenüber Partikelkontamination

Staub als elektrische Bedrohung verstehen

Was macht Staub in Schaltanlagen gefährlich?

Staubpartikel sind nicht elektrisch neutral. Je nach ihrer Zusammensetzung – Metallspäne, Kohlenstoff, Mineralstaub oder organische Stoffe – weisen sie unterschiedliche Leitfähigkeitsgrade auf. Wenn sich Staub auf elektrischen Bauteilen ansammelt, entstehen mehrere Gefahrenszenarien, die herkömmliche Schutzschaltungen nicht verhindern können.

Die Partikelgröße ist von großer Bedeutung. Feine Staubpartikel (unter 100 Mikrometer) dringen tiefer in die Schaltanlagenfächer ein und setzen sich auf kritischen Oberflächen wie Sammelschienen, Kontakten und Isolationsbarrieren ab. Diese mikroskopisch kleinen Partikel, die bei einer flüchtigen Inspektion unsichtbar sind, sammeln sich über Monate hinweg an und führen zu Ausfallbedingungen. Das Verständnis des Aufbaus elektrischer Bauteile hilft zu erklären, warum Staub eine so hartnäckige Bedrohung darstellt.

Die fünf Ausfallmechanismen

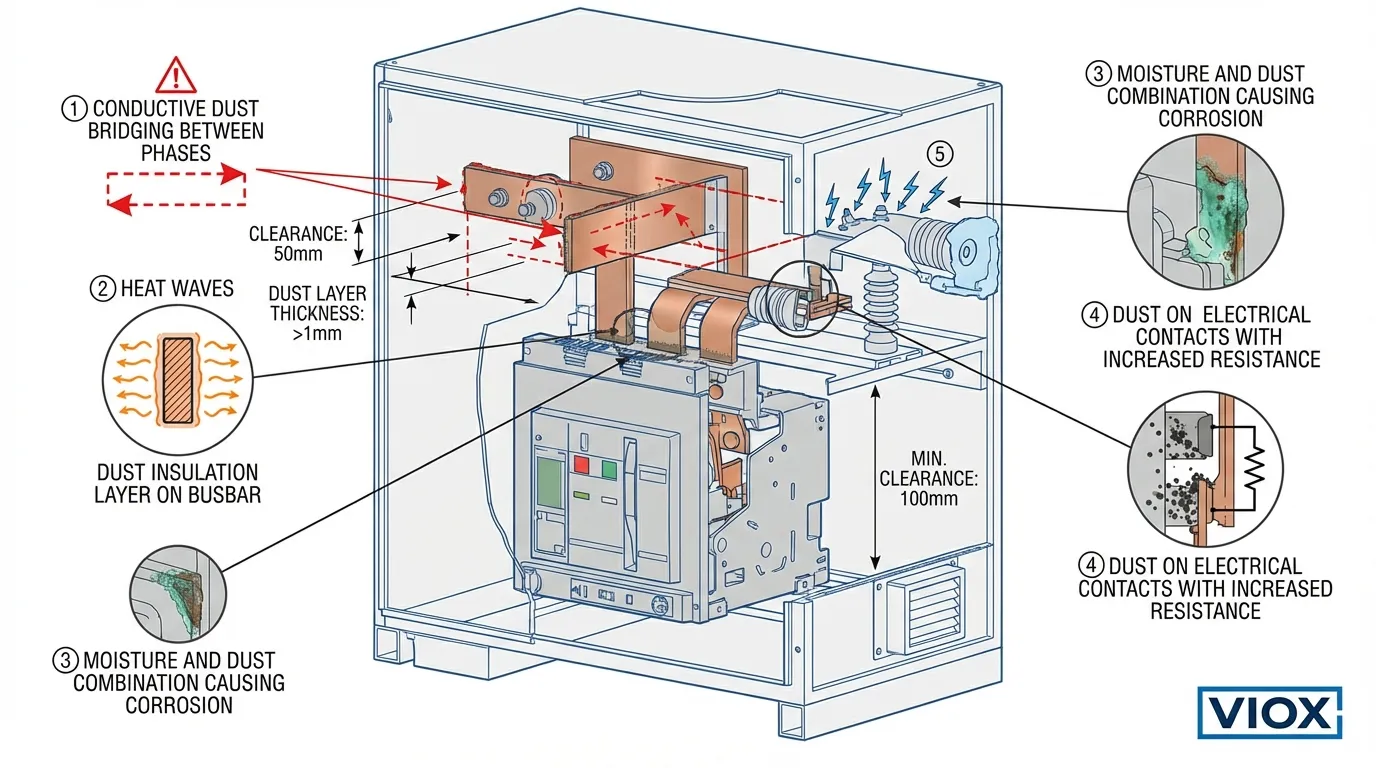

1. Leitfähige Brückenbildung und Kurzschlüsse

Metallreicher Staub oder Kohlenstoffpartikel erzeugen leitfähige Pfade zwischen Phasen oder zwischen stromführenden Teilen und Erde. In modernen Schaltanlagen mit kompakten Bauformen hat sich der Abstand zwischen den Leitern von historischen 50 mm auf bis zu 20 mm in einigen Anwendungen verringert. Diese Reduzierung macht die Geräte exponentiell anfälliger für Staubbrückenbildung.

Wenn sich leitfähiger Staub ansammelt, verringert er allmählich den effektiven Luftspalt zwischen den Leitern. Unter normaler Betriebsspannung beginnt die Teilentladung, die den Staub verkohlt und zunehmend leitfähige Pfade erzeugt. Schließlich kommt es zu einem vollständigen Kurzschluss, der oft zu Störlichtbogenereignissen führt, die Geräte zerstören und Personal gefährden können.

2. Wärmeisolierung und Überhitzung

Nichtleitfähiger Staub wirkt als Wärmeisolierung, die wärmeableitende Oberflächen bedeckt und Wärme in den Bauteilen einschließt. Stromkreisunterbrecher, Schütze, und Sammelschienen erzeugen im Normalbetrieb Wärme. Die Hersteller konstruieren diese Bauteile mit spezifischen thermischen Profilen, wobei sie von einer ausreichenden Luftzirkulation und Wärmeableitung ausgehen.

Eine 2 mm dicke Staubschicht kann die Wärmeableitungseffizienz um 40-60 % reduzieren, wodurch die Bauteile über ihrer Nenntemperatur betrieben werden. Diese beschleunigte thermische Alterung verkürzt die Lebensdauer der Bauteile von den erwarteten 20-30 Jahren auf nur 5-10 Jahre. Der Temperaturanstieg beeinträchtigt auch die Kalibrierung von thermischen Schutzeinrichtungen, was möglicherweise zu Fehlauslösungen oder, schlimmer noch, zu einem Ausfall der Auslösung bei tatsächlichen Überlastbedingungen führt.

3. Feuchtigkeitsaufnahme und Korrosion

Staub ist hygroskopisch – er absorbiert und speichert Feuchtigkeit aus der Luft. In Umgebungen mit Feuchtigkeitsschwankungen wirken Staubschichten als Feuchtigkeitsspeicher, die eine hohe lokale Luftfeuchtigkeit aufrechterhalten, selbst wenn sich die Umgebungsbedingungen verbessern. Dies schafft ideale Bedingungen für die elektrochemische Korrosion von Kupfer- und Aluminiumleitern, versilberten Kontakten und Stahlgehäusekomponenten.

Die Kombination aus Feuchtigkeit und Staub bildet einen schwachen Elektrolyten. Wenn Spannung anliegt, beschleunigt sich die galvanische Korrosion, insbesondere an Verbindungspunkten, an denen unterschiedliche Metalle aufeinandertreffen. Das Verständnis von Korrosionsbeständigkeitsklassen ist für die Spezifizierung von Schaltanlagen in rauen Umgebungen unerlässlich.

4. Kontaktwiderstand und Lichtbogenbildung

Staubkontamination auf elektrischen Kontakten erhöht den Kontaktwiderstand, was zusätzliche Wärme an den Verbindungspunkten erzeugt. Diese lokalisierte Erwärmung verschlechtert die Kontaktoberfläche weiter und erzeugt einen fortschreitenden Ausfallzyklus. In Schützen und Leistungsschaltern, beeinträchtigt ein erhöhter Kontaktwiderstand sowohl die Strombelastbarkeit als auch die Schaltleistung.

Kontakte mit hohem Widerstand erzeugen auch Lichtbögen während der Schaltvorgänge. Übermäßige Lichtbogenbildung erodiert die Kontaktoberflächen, lagert Kohlenstoff ab und führt schließlich zum Verschweißen der Kontakte oder zum vollständigen Ausfall. In Motorsteuerungsanwendungen kann dies dazu führen, dass Motoren in Notfällen nicht abgeschaltet werden können.

5. Kriechstrombildung und Teilentladung

Wenn sich Staub auf Isolationsflächen ansammelt, entsteht eine leitfähige oder halbleitfähige Schicht. Unter Spannungsbeanspruchung, insbesondere bei hoher Luftfeuchtigkeit, tritt Oberflächenkriechstrombildung auf – eine fortschreitende Verschlechterung, bei der sich verkohlte Pfade über die Isolatoroberfläche bilden. Dieses Phänomen ist besonders problematisch in Mittelspannungsschaltanlagen wo die Spannungsbeanspruchung erheblich ist.

Teilentladungsaktivität beschleunigt die Isolationsalterung. Untersuchungen zeigen, dass 85 % der störenden Ausfälle in elektrischen Umspannwerken auf Teilentladungen zurückzuführen sind, wobei Staub und Feuchtigkeit die Hauptursachen sind. Die Entladungsaktivität erzeugt Ozon, Salpetersäure und Wärme, die die Isolationsmaterialien in einem kaskadierenden Ausfallprozess weiter schädigen.

Vergleichstabelle der Staubauswirkungen

| Ausfallmechanismus | Zeit bis zum Ausfall | Warnzeichen | Typische Reparaturkosten | Präventionsmethode |

|---|---|---|---|---|

| Leitfähige Brückenbildung | 6-18 Monate | Erhöhte Erdschlusalarme, sichtbare Lichtbogenbildung | $15,000-$50,000 | IP54+-Gehäuse, vierteljährliche Reinigung |

| Thermischer Überlastschutz | 12-36 Monate | Infrarot-Hotspots, Verfärbung, Isolationsgeruch | $8,000-$25,000 | Thermografie, Belüftungsfilter |

| Korrosion | 18-48 Monate | Grün/weiße Ablagerungen, Lockerung der Verbindungen | $5,000-$20,000 | Entfeuchtung, abgedichtete Gehäuse |

| Kontakt Abbau | 12-24 Monate | Rattern, Spulendurchbrennen, schwierige Bedienung | $3,000-$15,000 | Kontaktreinigung, ordnungsgemäße Schmierung |

| Kriechstrombildung | 24-60 Monate | Teilentladungserkennung, Korona nachts sichtbar | $20,000-$100,000+ | Regelmäßige Reinigung, Teilentladungsüberwachung |

Umweltfaktoren und Staubansammlungsraten

Branchenspezifische Herausforderungen durch Staub

Verschiedene Branchen sind unterschiedlichen Staubbelastungsprofilen ausgesetzt:

Fertigung und Metallbearbeitung: Metallstaub von Schleif-, Schneid- und Bearbeitungsvorgängen ist hochleitfähig. Einrichtungen mit CNC-Maschinen, Schweißarbeiten oder Metallverarbeitung erzeugen feine metallische Partikel, die durch Lüftungssysteme wandern und sich in Elektrikräumen absetzen.

Bergbau und Zement: Mineralischer Staub mit hohem Siliziumdioxidgehalt ist abrasiv und hygroskopisch. Diese Einrichtungen weisen einige der höchsten Staubansammlungsraten auf, was oft monatliche Wartungsintervalle anstelle des üblichen vierteljährlichen Zeitplans erfordert.

Lebensmittelverarbeitung: Organischer Staub in Kombination mit hoher Luftfeuchtigkeit schafft besonders aggressive Bedingungen. Mehl-, Zucker- und Getreidestaub können bei Feuchtigkeit leitfähig werden und ziehen auch Schädlinge an, die zusätzliche Verunreinigungen verursachen.

Rechenzentren und Reinräume: Selbst in kontrollierten Umgebungen sammelt sich mit der Zeit Staub aus der Außenluftansaugung, Bautätigkeiten oder Geräteverschleiß an. Der hohe Wert der Betriebszeit in diesen Einrichtungen macht staubbedingte Ausfälle besonders kostspielig.

Klima- und saisonale Schwankungen

Der geografische Standort hat einen erheblichen Einfluss auf die Staubansammlungsmuster. Einrichtungen in trockenen Regionen sind höheren Staubkonzentrationen in der Luft ausgesetzt, während Küsteninstallationen mit salzhaltigem Staub zu kämpfen haben, der die Korrosion beschleunigt. Auch saisonale Schwankungen spielen eine Rolle – Frühlingspollen, landwirtschaftlicher Staub im Herbst und Partikel von Winterheizsystemen tragen alle zu Kontaminationszyklen bei.

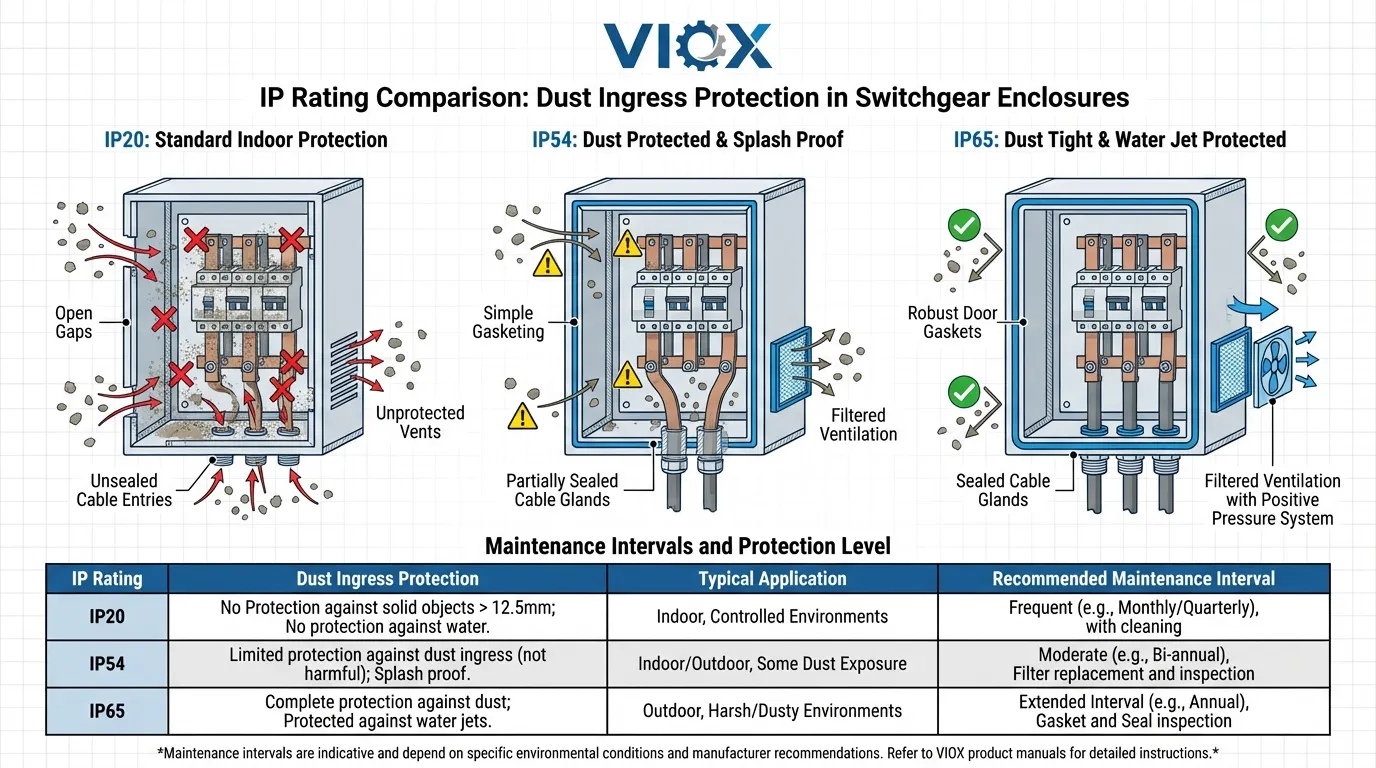

IP-Schutzarten

Verständnis IP-Schutzarten ist für die Festlegung eines angemessenen Schaltanlagenschutzes unerlässlich. Die Norm IEC 60529 definiert die Schutzarten gegen Eindringen anhand eines zweistelligen Codes.

IP-Schutzartenvergleich für Schaltanlagenanwendungen

| IP-Bewertung | Staubschutz | Schutz vor Nässe | Typische Anwendung | Wartungsintervall |

|---|---|---|---|---|

| IP20 | Nur gegen Finger/große Objekte geschützt | Kein Schutz | Nur für saubere Innenräume | Monatliche Inspektion |

| IP31 | Geschützt gegen Objekte >2,5 mm | Geschützt gegen tropfendes Wasser | Standard-Innenschaltanlage | Vierteljährliche Reinigung |

| IP41 | Geschützt gegen Objekte >1 mm | Geschützt gegen Spritzwasser | Leichte Industrie | Vierteljährliche Reinigung |

| IP54 | Staubgeschützt (begrenzter Eintritt) | Geschützt gegen Sprühwasser | Industrielle Umgebungen | Halbjährliche Reinigung |

| IP65 | Staubdicht (kein Eintritt) | Geschützt gegen Strahlwasser | Raue Industrie, Außenbereich | Jährliche Reinigung |

| IP66 | Staubdicht | Geschützt gegen starkes Strahlwasser | Marine, Offshore, extreme Umgebungen | Jährliche Reinigung |

Für die meisten industriellen Anwendungen, stellt IP54 die minimal akzeptable Schutzart dar. Diese Schutzart stellt sicher, dass der Staubeintritt auf Mengen begrenzt ist, die den Gerätebetrieb nicht beeinträchtigen. Materialauswahl für elektrische Gehäuse sollte sowohl die Anforderungen der IP-Schutzart als auch die Umgebungsbedingungen für Korrosion berücksichtigen.

Strategien zur vorbeugenden Instandhaltung

Inspektions- und Reinigungsprotokolle

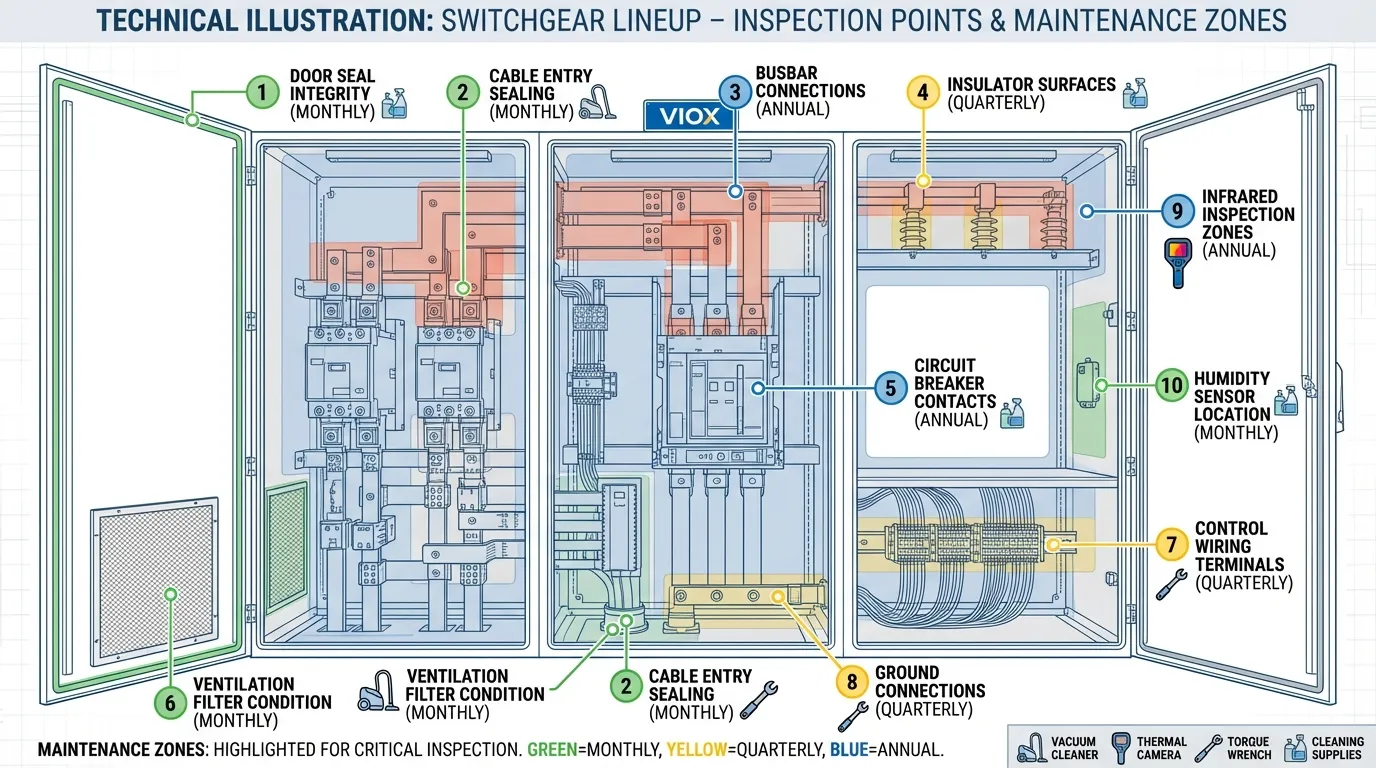

Ein effektives Staubmanagement erfordert systematische Inspektions- und Reinigungsprogramme, die auf die Umgebungsbedingungen zugeschnitten sind. Aufbau eines elektrischen Wartungsprogramms sollte diese staubspezifischen Elemente enthalten:

Visuelle Inspektion (Monatlich in staubigen Umgebungen):

- Auf sichtbare Staubansammlungen auf den Gehäuseoberflächen prüfen

- Türdichtungen und Dichtungen auf Unversehrtheit prüfen

- Auf Anzeichen von Staubeintritt um Kabeleinführungen herum achten

- Bedingungen mit Fotos zur Trendanalyse dokumentieren

Infrarot-Thermografie (Vierteljährlich):

- Sammelschienen, Verbindungen und Schaltgeräte auf Hotspots scannen

- Thermische Signaturen mit Basislinienmessungen vergleichen

- Bereiche identifizieren, in denen Staubisolierung zu Temperaturerhöhungen führt

- Reinigung vor thermischen Schäden planen

Detaillierte Innenreinigung (Häufigkeit je nach Umgebung):

- Geräte gemäß spannungsfrei schalten Lockout/Tagout-Verfahren

- HEPA-gefilterte Staubsauger verwenden (niemals Druckluft, die Staub verteilt)

- Isolatoren mit zugelassenen Lösungsmitteln reinigen

- Kontakte prüfen und reinigen, auf Lochfraß oder Erosion prüfen

- Drehmoment an allen Schraubverbindungen überprüfen

- Funktion mechanischer Verriegelungen und Betätigungsmechanismen prüfen

Überwachungstechnologien

Moderne Schaltanlagenüberwachungssysteme bieten eine frühzeitige Warnung vor staubbedingter Verschlechterung:

Teilentladungsüberwachung: Ultraschall- und elektromagnetische Sensoren erkennen Teilentladungsaktivitäten, die durch Oberflächenverunreinigungen verursacht werden, bevor es zu einem katastrophalen Ausfall kommt.

Temperaturüberwachung: Kontinuierliche Temperatursensoren an kritischen Komponenten identifizieren thermische Probleme, die durch Staubisolierung verursacht werden. Das Verständnis der Temperaturgrenzwerte hilft bei der Festlegung geeigneter Alarmschwellen.

Feuchtigkeitsüberwachung: Die Verfolgung der relativen Luftfeuchtigkeit in Gehäusen hilft, das Korrosionsrisiko vorherzusagen und Entfeuchtungssysteme zu optimieren.

Designlösungen zur Staubminderung

Gehäusedesignmerkmale

Moderne Schaltanlagen verfügen über mehrere Designmerkmale, um das Eindringen von Staub zu minimieren:

Überdrucksysteme: Die gefilterte Luftzufuhr hält einen leichten Überdruck im Inneren der Gehäuse aufrecht und verhindert so das Eindringen von Staub durch kleine Spalten. Dieser Ansatz ist üblich in Niederspannungsschaltanlagen für kritische Anwendungen.

Labyrinthdichtungen: Türkonstruktionen mit überlappenden Oberflächen und verschlungenen Pfaden reduzieren das Eindringen von Staub drastisch, ohne dass eine perfekte Kompression der Dichtung erforderlich ist.

Kabeleinführungsabdichtung: Kabelverschraubungen mit entsprechenden IP-Schutzarten verhindern das Eindringen von Staub durch Kabeleinführungen, die oft die schwächste Stelle in der Gehäuseintegrität darstellen.

Kompartimentierung: Die Trennung von Hochspannungs-, Niederspannungs- und Steuerungsbereichen begrenzt die Ausbreitung von Verunreinigungen und ermöglicht eine gezielte Wartung.

Auswahl des Materials

Die Wahl korrosionsbeständiger Materialien reduziert die Anfälligkeit für staubbeschleunigte Korrosion:

- Edelstahlgehäuse für Schiffs- und Chemieumgebungen

- Verzinnte oder versilberte Stromschienen zur Verhinderung von Oxidation (Stromschienenbeschichtungsvergleich)

- Gekapselte Schütze mit geschlossenen Kontaktkammern

- Schutzlackierung auf Steuerungsplatinen

Kostenanalyse: Prävention vs. Reparatur

Finanzielle Auswirkungen von staubbedingten Ausfällen

Die wahren Kosten der Staubkontamination gehen über die unmittelbaren Reparaturkosten hinaus:

Direkte Kosten:

- Notfallreparaturarbeiten (oft 2-3x normale Sätze)

- Ersatzkomponenten und beschleunigter Versand

- Prüfung und Inbetriebnahme nach der Reparatur

- Behördliche Inspektion und Dokumentation

Indirekte Kosten:

- Produktionsausfallzeiten (50.000-500.000+ € pro Stunde in vielen Branchen)

- Verdorbene Produkte oder unterbrochene Prozesse

- Vertragsstrafen für verspätete Lieferungen

- Schädigung des Firmenrufs

Vergleichende Kostenanalyse:

- Jährliches vorbeugendes Wartungsprogramm: 5.000-15.000 € pro Schaltanlagenreihe

- Typische Reparatur eines staubbedingten Ausfalls: 25.000-75.000 € zuzüglich Ausfallkosten

- Katastrophaler Störlichtbogenvorfall: 100.000-500.000+ € zuzüglich möglicher Verletzungen

Der Return on Investment für eine ordnungsgemäße Staubprävention liegt typischerweise zwischen 300 und 500 %, was sie zu einer der kosteneffektivsten verfügbaren Zuverlässigkeitsverbesserungen macht.

Standards und Compliance-Anforderungen

Relevante internationale Normen

- IEC 62271-200: Spezifiziert Anforderungen an AC-Metallgekapselte Schaltanlagen und Steuergeräte, einschließlich Umweltprüfungen und IP-Schutzart-Anforderungen.

- IEC 60529: Definiert IP-Schutzart-Prüfverfahren und Klassifizierung für den Schutz gegen das Eindringen von Staub und Wasser.

- IEC 61439: Norm für Niederspannungs-Schaltgerätekombinationen, einschließlich Anforderungen an die interne Trennung und den Schutz vor Umwelteinflüssen.

- NFPA 70B: Empfohlene Vorgehensweise für die Wartung elektrischer Geräte, die Anleitungen zu Inspektionsintervallen und Reinigungsverfahren bietet.

Verständnis IEC vs. NEC Terminologie hilft bei der Navigation durch Anforderungen in verschiedenen regulatorischen Rahmenbedingungen.

FAQ: Staub in Schaltanlagen

F: Wie oft sollten Schaltanlagen in industriellen Umgebungen gereinigt werden?

A: Die Reinigungsfrequenz hängt von den Umgebungsbedingungen ab. Leichte industrielle Umgebungen erfordern in der Regel eine vierteljährliche Reinigung, während schwere Fertigung, Bergbau oder Außeninstallationen möglicherweise monatliche Aufmerksamkeit benötigen. Legen Sie eine Basislinie durch anfängliche monatliche Inspektionen fest und passen Sie die Frequenz dann basierend auf den tatsächlichen Staubansammlungsraten an.

F: Kann Staub dazu führen, dass Leistungsschalter ohne Vorwarnung ausfallen?

A: Ja. Staubansammlungen können zu einer thermischen Kalibrierungsdrift führen, wodurch Leistungsschalter bei falschen Stromstärken auslösen oder bei tatsächlichen Fehlerbedingungen nicht auslösen. Deshalb sind Thermografie-Inspektionen sind kritisch – sie erkennen Probleme, bevor es zu Ausfällen kommt.

F: Welche IP-Schutzart wird für staubige Umgebungen empfohlen?

A: IP54 ist das Minimum für industrielle Umgebungen mit mäßiger Staubbelastung. Stark staubige Umgebungen erfordern IP65 oder IP66. Die erste Ziffer (5 oder 6) gibt den Staubschutzgrad an – 6 bedeutet vollständig staubdicht, während 5 begrenztes Eindringen zulässt, das den Betrieb nicht beeinträchtigt.

F: Ist Druckluft für die Reinigung von Schaltanlagen sicher?

A: Nein. Druckluft verteilt Staub in andere Bereiche und kann Partikel tiefer in die Geräte drücken. Verwenden Sie HEPA-gefilterte Staubsaugergeräte, die speziell für die elektrische Wartung entwickelt wurden. Schalten Sie die Geräte vor der Reinigung immer spannungsfrei.

F: Wie wirkt sich Staub aus? Überspannungsschutzgeräte?

A: Staubablagerungen auf SPD-Komponenten können Kriechstrecken bilden, die zu vorzeitigem Ausfall führen oder die Wirksamkeit des Überspannungsschutzes verringern. Regelmäßige Inspektion der SPD-Statusanzeigen und Thermografie der Verbindungen sind unerlässlich.

F: Können moderne, gekapselte Schaltanlagen Staubprobleme beseitigen?

A: Obwohl gekapselte Schaltanlagen mit den Schutzarten IP65/66 das Eindringen von Staub drastisch reduzieren, ist kein Gehäuse vollständig immun. Kabeleinführungen, Türdichtungen und Belüftungswege bleiben potenzielle Eintrittspunkte. Regelmäßige Inspektionen sind auch bei Geräten mit hoher IP-Schutzart weiterhin erforderlich.

Fazit: Proaktives Staubmanagement spart Geld und verhindert Ausfälle

Staubkontamination ist eine der am besten vermeidbaren Ursachen für den Ausfall von Schaltanlagen, aber sie ist nach wie vor eine der Hauptursachen für ungeplante Ausfälle und Geräteschäden. Die fünf Ausfallmechanismen – leitende Überbrückung, Wärmeisolierung, Korrosionsbeschleunigung, Kontaktabbau und Isolationskriechen – wirken einzeln und synergistisch, um die Zuverlässigkeit des elektrischen Systems zu beeinträchtigen.

Die Implementierung einer umfassenden Staubmanagementstrategie führt zu messbaren Erträgen durch eine längere Lebensdauer der Geräte, reduzierte Ausfallraten und vermiedene Notfallreparaturen. Die Kombination aus ordnungsgemäßen IP-Schutzgehäusen, systematischen Wartungsprotokollen und modernen Überwachungstechnologien bietet einen robusten Schutz vor staubbedingten Ausfällen.

Für Facility Manager und Elektroingenieure ist die Botschaft klar: Staub ist kein kosmetisches Problem – er ist eine Zuverlässigkeitsbedrohung, die systematische Aufmerksamkeit erfordert. Investitionen in die Prävention kosten einen Bruchteil der Reaktion auf Ausfälle und bieten gleichzeitig eine überlegene Betriebszeit und Sicherheitsleistung.

Sind Sie bereit, Ihre elektrische Infrastruktur zu schützen? VIOX Electric fertigt Schaltanlagen in Industriequalität mit fortschrittlichen Staubschutzfunktionen und bietet umfassende Wartungsanleitungen für maximale Zuverlässigkeit in anspruchsvollen Umgebungen.