Einführung: Die stille Bedrohung vor dem Ausfall

Ein ATS sitzt in Ihrer Schaltanlage und wartet. Wenn die Hauptstromversorgung ausfällt und Ihr Generator anspringt, überträgt er die Last in Millisekunden. Dann fließen 200 Ampere durch Kontakte von der Größe eines Fingernagels. Und wenn sich diese Kontakte über Monate durch subtile Verunreinigungen und Mikrolichtbögen still und leise verschlechtert haben, übertragen sie nicht nur – sie schweißen sich fest und halten Ihre Anlage auf unbestimmte Zeit an der Generatorleistung fest, ohne zum Netz zurückkehren zu können.

Dieses Szenario spielt sich ab, weil Techniker die Warnzeichen selten sehen. Anders als bei einem Schutzschalter, der sichtbar auslöst, ist ein thermischer Ausfall in ATS-Kontakten unsichtbar, bis er katastrophal ist. Der Übeltäter ist Kontaktwiderstand– ein physikalisches Phänomen, das die meisten Wartungsteams nie messen und nur wenige verstehen. Dieser Leitfaden enthüllt die zugrunde liegenden Mechanismen und gibt Ihnen eine praktische Diagnose-Strategie, um Ausfälle zu verhindern, bevor sie auftreten.

Kontaktwiderstandsphysik: Das Verständnis von a-Spots

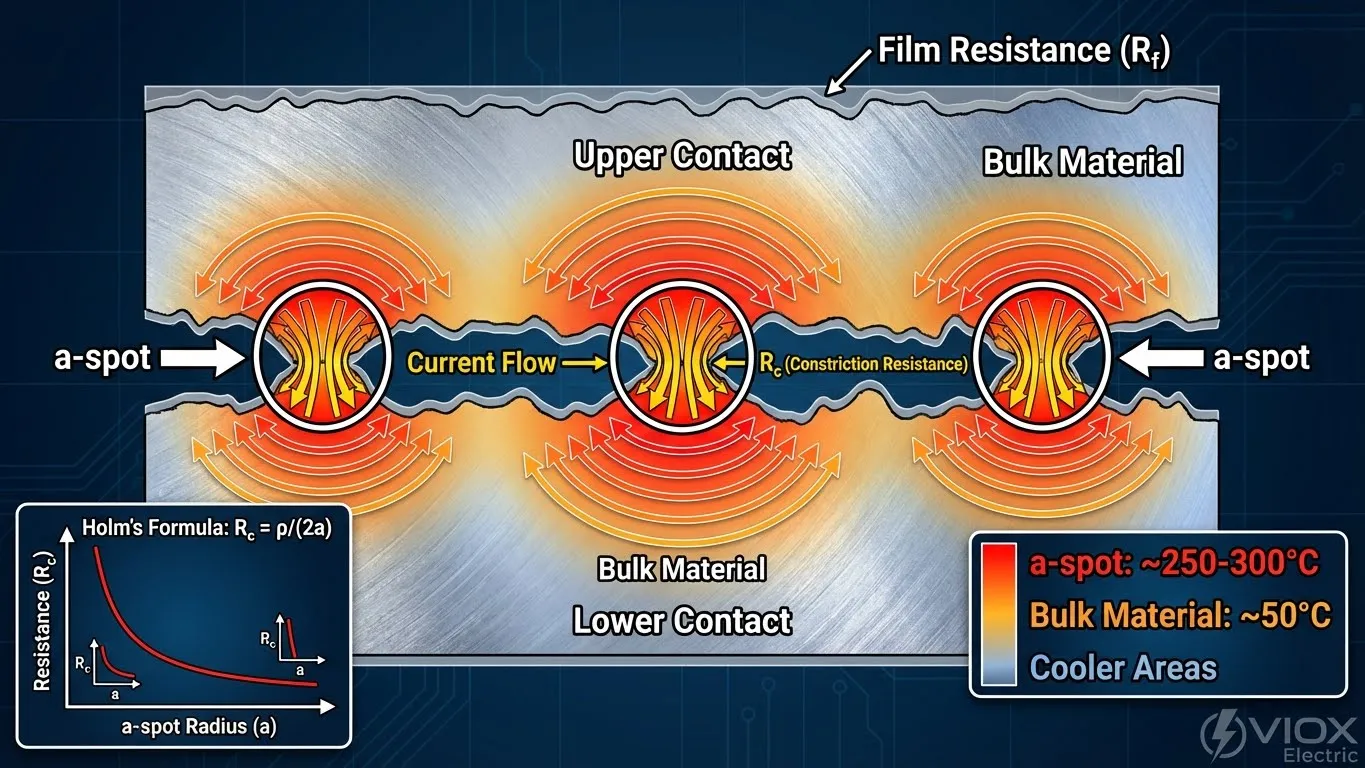

Elektrische Kontakte sind nicht glatt, auch wenn sie poliert sind. Unter einem Rasterelektronenmikroskop sind beide Oberflächen zackige Spitzen und Täler. Wenn Sie zwei Kontakte zusammendrücken, berühren sie sich nur an den höchsten Spitzen – den sogenannten a-Spots (Asperitätsstellen). Diese winzigen Kontaktpunkte können nur 1 % der scheinbaren Kontaktfläche einnehmen.

Warum ist das wichtig? Der Strom muss sich durch diese winzigen a-Spots zwängen, was zu Verengungswiderstandführt – ein lokaler Widerstand, der weit über dem liegt, was die Massenleitfähigkeit vorhersagen würde. Die Beziehung folgt Holms Formel:

Wobei \rho der spezifische Widerstand des Materials und a der Radius jedes a-Spots ist. Kleinere Spots = höherer Widerstand. Halbiert man den a-Spot-Radius, vervierfacht sich der Widerstand.

Zusätzlich zum Verengungswiderstand sammeln sich auf den Kontakten dünne Schichten an: Silbersulfid (aus atmosphärischem Schwefel), Oxide, Staub und Feuchtigkeit. Diese isolierenden Schichten addieren Schichtwiderstand (R_f), wodurch Elektronen durch die Barriere tunneln oder diese durchbrechen müssen. Zusammen können R_c + R_f 100 Mikroohm (µΩ) überschreiten – millionenfach höher als der Widerstand des Massendrahts.

Der Temperaturkoeffizient beschleunigt dieses Problem. Für Silber und Kupfer steigt der spezifische Widerstand um ~0,4 % pro Grad Celsius. Bei einem a-Spot, der 200 °C über Umgebungstemperatur liegt, ist der lokale spezifische Widerstand 30 % höher als bei Raumtemperatur, was den Stromfluss weiter behindert.

Hauptursachen für Überhitzung: Warum Kontakte sich verschlechtern

Ein hoher Kontaktwiderstand entsteht nicht über Nacht. Es handelt sich um eine fortschreitende Verschlechterung, die durch fünf zusammenlaufende Faktoren verursacht wird:

1. Silbersulfidierung

Silber ist ein hervorragender Leiter, aber Schwefel in der Industrieluft wandelt es in Silbersulfid (Ag_2S) um – einen Isolator. Anders als Silberoxid (das etwas leitet) erhöht Silbersulfid den Schichtwiderstand drastisch. In Küsten- oder Chemieanlagen beschleunigt sich die Sulfidierung.

2. Kontaktkorrosion und -erosion

Jede ATS-Übertragung unter Last beinhaltet einen elektrischen Lichtbogen zwischen sich trennenden Kontakten. Lichtbögen verdampfen mikroskopische Mengen an Kontaktmaterial und hinterlassen eine narbige, raue Oberfläche mit weniger a-Spots und einer geringeren Kontaktkraftverteilung. Nach Tausenden von Übertragungen verschlechtert sich die Kontaktfläche zu einer Schweizer-Käse-Textur.

3. Lose Verbindungen und reduzierte Kontaktkraft

Vibrationen durch den Schaltmechanismus oder thermische Zyklen (wiederholte Ausdehnung/Kontraktion) können Schrauben lockern oder die Kontaktfedern verformen. Eine reduzierte Kontaktkraft (F) erhöht den Verengungswiderstand direkt (empirisch gilt: R_c \propto F^{-1}). Eine verschlissene Feder trägt ebenso zur Erwärmung bei wie die Sulfidierung.

4. Umweltverschmutzung

Staub, Gischt (in Meeresumgebungen) und Chloride dringen in Gehäuse ein und bilden hygroskopische Schichten, die Feuchtigkeit einschließen. Diese Schichten wirken als Isolatoren und erhöhen den Schichtwiderstand über akzeptable Grenzen hinaus.

5. Unzureichende Schmierung

Der solenoidbetriebene Mechanismus ist auf eine ordnungsgemäße Schmierung angewiesen, um die volle Schließkraft zu entwickeln. Getrocknetes Schmiermittel oder Staub in den Drehpunkten reduziert die auf die Kontakte übertragene Kraft und ahmt eine lose Verbindung nach.

Temperaturanstiegsanalyse: Die Rückkopplungsschleife

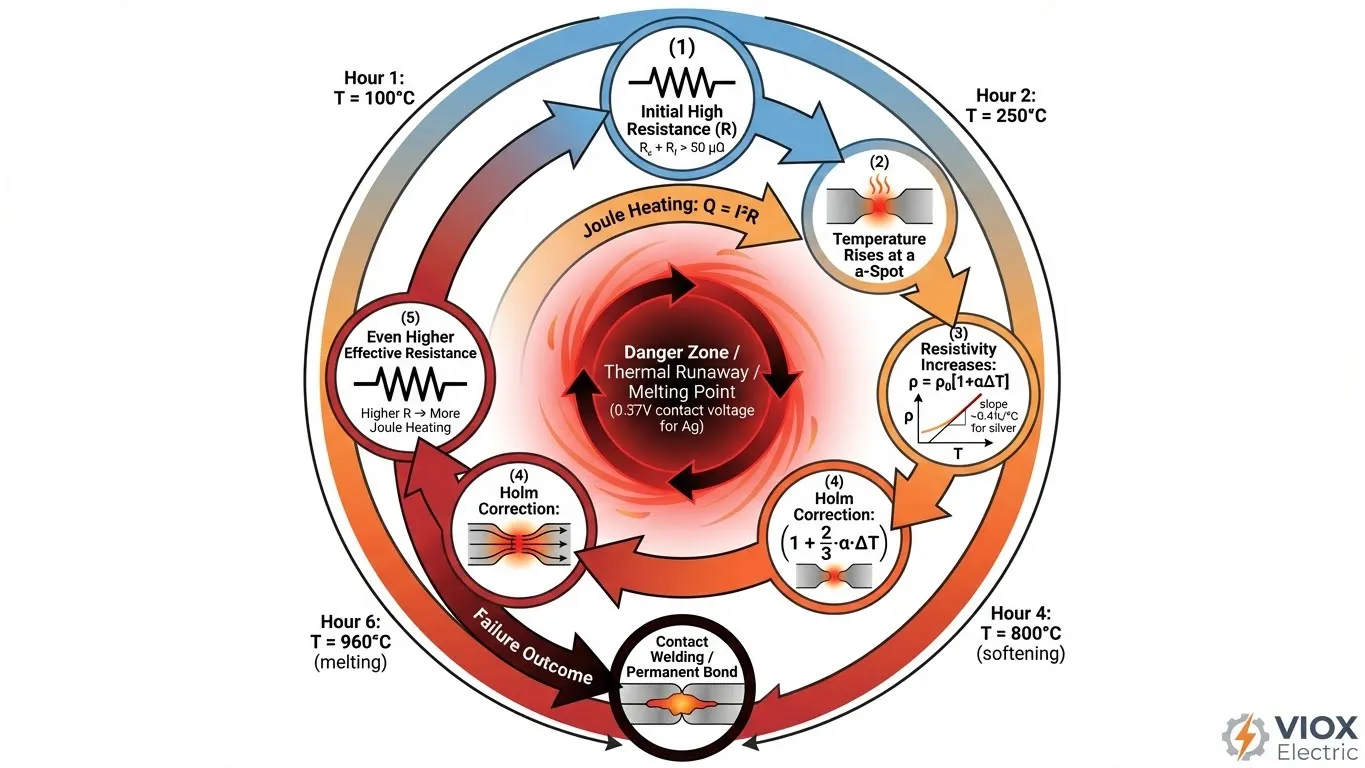

Der Erwärmungsprozess in ATS-Kontakten ist nicht linear – er ist ein positives Rückkopplungssystem das sich zu einem thermischen Durchgehen entwickeln kann:

Schritt 1: Joulesche Erwärmung

Erzeugte Wärme = Q = I^2 \cdot R_k \cdot t, wobei I der Strom (Ampere), R_k der Kontaktwiderstand und t die Zeit ist. Bei 200 Ampere und 50 µΩ Widerstand beträgt die Verlustleistung 2 Watt pro Kontaktpaar – konzentriert in einem winzigen Volumen.

Schritt 2: Temperaturanstieg am a-Spot

Der a-Spot selbst erwärmt sich schneller als der Massenleiter, da der Strom begrenzt ist. Die gemessene Kontaktspannung (U) korreliert direkt mit der a-Spot-Temperatur über die Wiedemann-Franz-Beziehung: Eine Kontaktspannung von 0,1 V deutet auf eine a-Spot-Temperatur von ~300 °C hin.

Schritt 3: Der Widerstand steigt mit der Temperatur

Wenn sich der a-Spot erwärmt, steigt der spezifische Widerstand des Metalls (\rho = \rho_0[1+\alpha\Delta T]). Dies erhöht den Kontaktwiderstand weiter und erzeugt mehr Wärme.

Schritt 4: Thermisches Durchgehen

Wenn kein Mechanismus die Temperatur begrenzt, beschleunigt sich die Rückkopplungsschleife. Der Widerstand steigt, die Erwärmung beschleunigt sich und der a-Spot nähert sich dem Erweichungspunkt des Materials.

Der Holm-Korrekturfaktor

Holm zeigte, dass der effektive Widerstand bei hoher Temperatur um einen Faktor von 1 + \frac{2}{3}\alpha(T_{max}-T_0) steigt, wobei der Faktor 2/3 die ungleichmäßige Temperatur in der Verengungszone berücksichtigt. Dies erklärt, warum ein “heißerer” Kontakt einen noch höheren Widerstand entwickelt, als einfache lineare Modelle vorhersagen.

Vergleichstabelle: Kritische Temperaturschwellenwerte

| Material | Erweichungsspannung | Erweichungstemperatur (°C) | Schmelzspannung | Schmelztemperatur (°C) |

|---|---|---|---|---|

| Silber (Ag) | 0,09 V | ~300 | 0,37 V | 960 (Materialschmelzpunkt) |

| Kupfer (Cu) | 0,12 V | ~350 | 0,43 V | 1085 |

| Nickel (Ni) | 0,22 V | ~500 | 0,65 V | 1455 |

| Silber-Cadmium | 0,11 V | ~320 | 0,40 V | Legierungsabhängig |

Ausfallarten: Von heiß bis verschweißt

Nicht jede Überhitzung sieht gleich aus. Feldausfälle folgen bestimmten Mustern:

Modus 1: Thermische Erweichung

Unterhalb des Schmelzpunkts, aber oberhalb der Erweichungsspannung, wird das Kontaktmaterial plastisch. Der a-Punkt verformt sich, wodurch sich die Kontaktfläche vergrößert, was paradoxerweise den Widerstand kurzzeitig verringert. Die Materialschwäche bleibt jedoch bestehen, und jede Vibration verursacht Mikrobewegungen und Lichtbogenbildung.

Modus 2: Einphasenbetrieb

Wenn nur eine von drei Phasen ausfällt (häufig bei asymmetrischer Verschmutzung), steigt ihr Widerstand, während die anderen normal bleiben. Die einzelne heiße Phase führt weniger Strom (höherer Widerstand = geringerer Strom), wodurch die Last unsymmetrisch wird. Motorlasten können unter einphasiger Belastung überhitzen oder vibrieren.

Modus 3: Intermittierender Kontakt und Lichtbogenbildung

Ein hoher Widerstand verursacht Spannungsabfall und Wärme, was zu Mikrolichtbögen an der Schnittstelle führt. Diese schnellen Lichtbogenereignisse ionisieren die Luft und erzeugen leitfähiges Plasma, dann kühlen die Kontakte ab und der Widerstand steigt wieder an. Dieser Zyklus erzeugt kontinuierliche elektromagnetische Störungen (Brummen) und verkohlt die nahegelegene Kunststoffisolierung, wodurch ein Pfad zu Masse oder ein Phasen-zu-Phasen-Kurzschluss entsteht.

Modus 4: Kontaktschweißen

Der katastrophalste Ausfall. Wenn sich der a-Punkt über den Schmelzpunkt der Legierung erhitzt (typischerweise 0,37 V Kontaktspannung für Silber), verschmelzen die beiden Oberflächen miteinander. Der ATS bleibt mechanisch in der Position “stecken”, in der das Schweißen stattgefunden hat, und kann nicht mehr umschalten. Das Gerät ist nun sowohl vom normalen Stromnetz als auch von der Generatorleistung getrennt – ein Totalausfall.

Diagnosemethoden: So erkennen Sie Überhitzung

Früherkennung rettet Geräte und Anlagen. Drei Methoden liefern komplementäre Informationen:

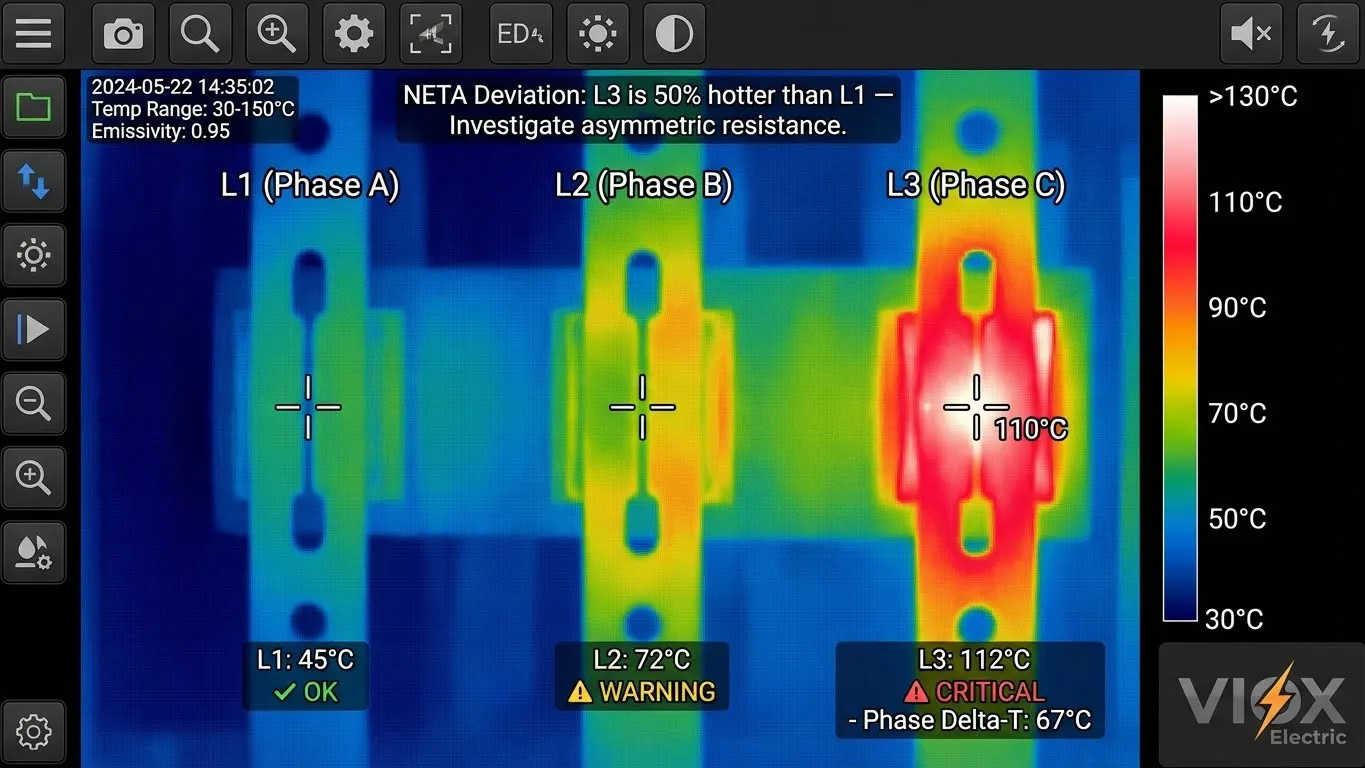

1. Infrarot (IR)-Thermografie

Verwenden Sie eine Wärmebildkamera, während der ATS unter normaler Gebäudelast steht. Vergleichen Sie die drei Phasen:

- Phasen-zu-Phasen-Variation: Gesunde Kontakte zeigen 15°C ist kritisch.

- Absolute Temperatur: Die Kontakte sollten im stationären Zustand nicht mehr als 50–60 °C über der Umgebungstemperatur liegen (typische Umgebungstemperatur von 20 °C ergibt max. 70–80 °C Kontakttemperatur). Über 100 °C an einer Phase signalisieren einen hohen Widerstand.

- Zeitplanung: Führen Sie monatlich eine Thermografie an kritischen Backup-Systemen durch.

2. Digitales Niederohm-Ohmmeter (DLRO)-Prüfung

DLRO misst Mikro-Ohm genau (Auflösung bis zu 0,1 µΩ). Testen Sie jeden Pol unabhängig mit mindestens 10 Ampere Strom:

- Gesunder Bereich: 10–50 µΩ pro Kontaktpaar (variiert je nach ATS-Größe und Kontaktmaterial)

- Warnstufe: 50–100 µΩ (Wartung innerhalb von 30 Tagen planen)

- Ausfallstufe: >100 µΩ (Kontakte sofort austauschen; nicht aufschieben)

- NETA-Verfahren: Messen Sie alle drei Pole und kennzeichnen Sie jeden Pol, der >50% vom niedrigsten Messwert abweicht

3. Sichtprüfung & Mechanismusprüfung

- Kontaktoberfläche: Verfärbung (schwarzer Anlauf für Silbersulfid) deutet auf Filmwiderstand hin

- Kontaktabstand: Messen Sie den anfänglichen Abstand, wenn die Kontakte geöffnet sind; ein kleinerer Abstand als die Werksspezifikation deutet auf Erosion oder Verschleiß hin

- Schließkraft: Betätigen Sie den Mechanismus manuell (bei ausgeschalteter Stromversorgung); er sollte sanft mit hörbarem “Klick” einrasten. Schwergängigkeit deutet auf verschlissene Federn hin

Diagnostische Entscheidungstabelle

| Beobachtung | DLRO-Messwert | IR Delta-T | Aktion |

|---|---|---|---|

| Verfärbte Kontakte + schwergängiger Mechanismus | >100 µΩ | >20°C | Kontakte sofort austauschen |

| Leichter Anlauf, normaler Mechanismus | 50–100 µΩ | 10–15°C | Wartung in 30 Tagen planen |

| Kontakte reinigen, Mechanismus gängig machen | <50 µΩ | <3°C | Normalen Betrieb fortsetzen; in 6 Monaten erneut testen |

| Eine Phase deutlich heißer | Variiert | >15°C | Asymmetrische Last untersuchen; auf lose Klemmen prüfen |

Präventionsstrategie: Wartungsintervalle & Benchmarks

Überhitzung zu vermeiden ist weitaus billiger als der Austausch eines ausgefallenen ATS oder die Bewältigung unerwarteter Ausfallzeiten. Ein gestaffelter Wartungsansatz gleicht Kosten und Zuverlässigkeit aus:

Monatlich (Kritische Backup-Systeme)

- Lastbanktest des ATS unter 50% Nennstrom während der Überwachung mit einer IR-Kamera

- Dokumentieren Sie die Phasen-Temperaturen; kennzeichnen Sie Trends nach oben >5°C/Monat

Vierteljährlich

- DLRO-Test an jedem Pol; vergleichen Sie mit vorherigen Ergebnissen

- Sichtprüfung der Kontaktfläche und des Schließmechanismus

Jährlich

- Vollständiges Widerstandsprofil bei Nennstrom (in Abstimmung mit Lastbanktest)

- Reinigen Sie die Kontakte mit Isopropylalkohol und Druckluft (wenn die Konstruktion einen sicheren Zugang erlaubt)

- Überprüfen Sie die Federspannung gemäß OEM-Spezifikation; ersetzen Sie die Federn, wenn die Durchbiegung <90% des Neuzustands beträgt

Inspektion nach Umschaltung (nach jeder Lastumschaltung)

- Wenn die ATS während eines tatsächlichen Stromausfalls umgeschaltet hat, führen Sie innerhalb von 24 Stunden einen DLRO-Test durch (die Kontakte können mikro-verschweißt sein)

- Wenn die Umschaltung mit transienten Spannungsspitzen oder Lichtbogenbildung erfolgte, führen Sie sofort eine thermische Inspektion durch

Benchmark-Widerstand nach ATS-Nennleistung

| ATS-Nennleistung | Gesunder Bereich | Warnung (50% Abweichung) | Fehler |

|---|---|---|---|

| 100 A | 15–40 µΩ | >60 µΩ | >100 µΩ |

| 400 A | 10–30 µΩ | >45 µΩ | >80 µΩ |

| 1200 A | 8–25 µΩ | >35 µΩ | >60 µΩ |

Häufig Gestellte Fragen

F: Wie oft sollte ich den Kontaktwiderstand überprüfen?

A: Für Anlagen mit monatlichen Generator-Probeläufen überprüfen Sie die DLRO-Messwerte bei jedem Test. Für reine Standby-Systeme (keine regelmäßigen Probeläufe) führen Sie jährlich einen DLRO-Test und alle 6 Monate einen IR-Scan durch. Nach jeder tatsächlichen Lastumschaltung testen Sie innerhalb von 24 Stunden.

F: Kann ich korrodierte Kontakte reinigen, um sie wiederherzustellen?

A: Leichte Anlauffarben können vorsichtig mit Isopropylalkohol und einer weichen Bürste gereinigt werden, jedoch nur, wenn die ATS-Konstruktion einen sicheren Kontaktzugang ermöglicht. Tiefe Lochfraßbildung oder Erosion erfordert einen Austausch. Die Reinigung allein stellt die durch Lichtbogenbildung verloren gegangene A-Spot-Geometrie nicht wieder her.

F: Was ist der Unterschied zwischen “Kontaktwiderstand” und “Kontaktspannungsabfall”?

A: Kontaktspannungsabfall (gemessen in Volt) = Widerstand × Strom. Bei 200 A durch 50 µΩ beträgt der Abfall 0,01 V. Messen Sie den Spannungsabfall über dem Kontaktpaar unter Last und teilen Sie ihn dann durch den Strom, um den Widerstand zu berechnen. IR-Kameras messen die Wärmeauswirkung dieses Spannungsabfalls.

F: Warum erwärmen sich einige Phasen stärker als andere?

A: Asymmetrische Verschmutzung, ungleichmäßige Kontaktkraft (verschleißte Feder an einem Pol) oder lose Klemmen an einer Phase. Wenn eine Phase konstant 10°C+ heißer ist, überprüfen Sie, ob eine asymmetrische Last (einzelner großer Motor) oder eine lose Kabelschuh an dieser Phase vorhanden ist.

F: Wann sollten Kontakte ausgetauscht bzw. überholt werden?

A: Ersetzen Sie sie, wenn der Widerstand 100 µΩ übersteigt, die Schmelzspannung erreicht wird (>0,35 V Kontaktabfall) oder Lochfraß >30% der Kontaktfläche bedeckt. Eine Überholung (Neuplattierung oder Nachbearbeitung) lohnt sich nur für Kontaktsätze im Wert von >2.000 USD und mit einem Widerstand von <50 µΩ ohne Lochfraßbildung.

Fazit

Der Kontaktwiderstand in ATS-Geräten ist kein Geheimnis. Es ist Physik – vorhersehbar und messbar. Ausgestattet mit einer Infrarotkamera und einem DLRO-Messgerät kann jedes Wartungsteam eine Verschlechterung Monate vor dem Ausfall erkennen. Die Physik, die Sie hier gelernt haben, lässt sich direkt in Zahlen umsetzen: Vergleichen Sie Ihre DLRO-Messwerte mit den gesunden Bereichen, verfolgen Sie Trends und tauschen Sie Kontakte aus, wenn sie die Ausfallschwelle überschreiten. Die Notstromversorgung Ihrer Einrichtung hängt davon ab.

Weitere Informationen zur ATS-Auswahl und Fehlerbehebung finden Sie in unserer umfassenden ATS-Fehlerbehebungshandbuch und 3-Schritt-Methode zur ATS-Auswahl. Wenn Sie sich auch mit allgemeinen Verfahren zur elektrischen Wartung befassen, finden Sie in unserem Checkliste zur Wartung von Industrieschützen ähnliche Diagnoseprinzipien, die auf andere Schaltgeräte anwendbar sind.