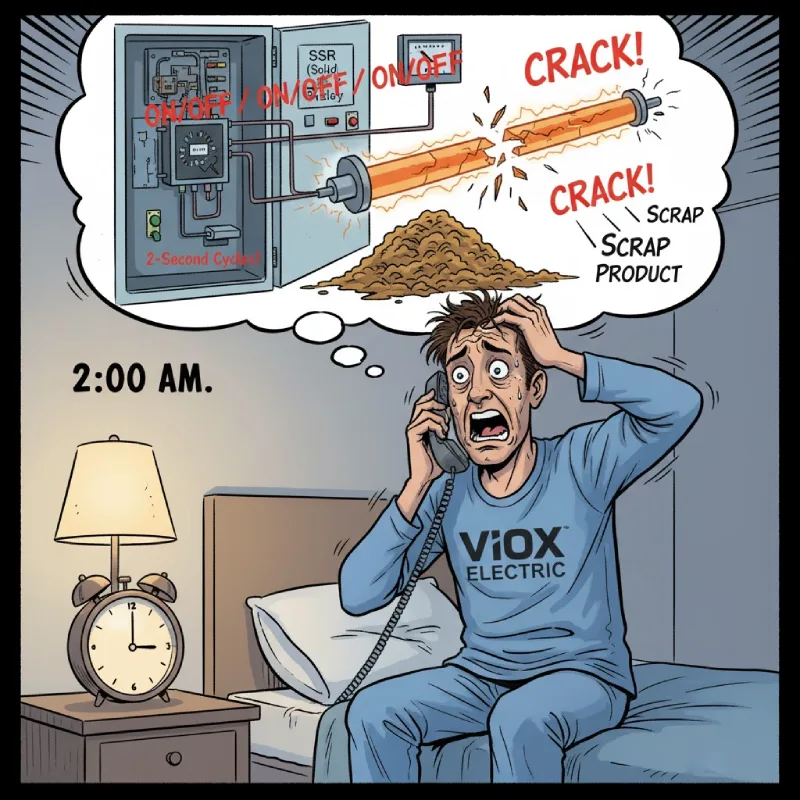

สายที่วิศวกรทุกคนหวาดกลัว

คุณติดตั้งระบบใหม่ได้หกเดือน แผงควบคุมผ่านการทดสอบการใช้งานอย่างราบรื่น ตัวควบคุมอุณหภูมิแสดงค่าที่คงที่ จากนั้นโทรศัพท์ของคุณดังขึ้นตอนตี 2.

“สาย 3 เสียอีกแล้ว ตัวทำความร้อนเสียอีกแล้ว อันนี้เป็นตัวที่สามของไตรมาสนี้”

คุณระบุ Solid State Relay (SSR) เพื่อควบคุมตัวทำความร้อน ซึ่งเป็นตัวเลือกที่ไม่ซับซ้อน ราคาถูกกว่าตัวควบคุมกำลัง SCR เดินสายง่ายกว่า และ “ทุกคนก็ใช้กัน” ผู้รับเหมาไฟฟ้าไม่ได้ตั้งคำถาม คณะกรรมการงบประมาณอนุมัติ แล้วจะมีอะไรผิดพลาดได้อีก?

นี่คือสิ่งที่ผิดพลาด: SSR นั้นเปิดและปิดตัวทำความร้อนของคุณทุกๆ 2-5 วินาที 17,280 ครั้งต่อวัน ทำให้ลวดความต้านทานนิโครมของคุณต้องเผชิญกับความร้อนที่รุนแรง ในขณะเดียวกัน ความผันผวนของอุณหภูมิของคุณกำลังก่อให้เกิดข้อบกพร่องด้านคุณภาพ ค่าใช้จ่ายในการบำรุงรักษาของคุณเพิ่มขึ้นอย่างรวดเร็ว และผู้จัดการฝ่ายผลิตของคุณกำลังเรียกร้องคำตอบ.

สถานการณ์นี้เกิดขึ้นในโรงงานทั่วโลก ทำให้เกิดความเสียหายหลายพันจากการที่อุปกรณ์เสียก่อนเวลาอันควรและการสูญเสียการผลิต ทั้งหมดนี้เป็นเพราะการเลือกส่วนประกอบที่ไม่ถูกต้อง คำถามไม่ได้มีแค่ “SSR หรือ SCR?” แต่มันคือ “ฉันจะกำจัดการที่ตัวทำความร้อนเสียอย่างถาวร บรรลุการควบคุมที่แม่นยำ และหยุดเสียเงินไปกับโซลูชันที่ไม่ถูกต้องได้อย่างไร?”

ทำไม SSR ถึงเสีย: กับดักการเปลี่ยนแปลงอุณหภูมิ

สาเหตุที่ทำให้ตัวทำความร้อนเสียก่อนเวลาอันควรคือปรากฏการณ์ที่เรียกว่า การเปลี่ยนแปลงอุณหภูมิ—การทำความร้อนและความเย็นขององค์ประกอบความต้านทานซ้ำๆ นี่คือเหตุผลว่าทำไมมันถึงสำคัญ:

ตัวทำความร้อนไฟฟ้าใช้ลวดนิกเกิล-โครเมียม (นิโครม) ที่ต้านทานกระแสไฟฟ้า แปลงพลังงานเป็นความร้อน เมื่อ SSR เปิดสวิตช์ ลวดจะร้อนขึ้นอย่างรวดเร็ว เมื่อปิดสวิตช์ 2-5 วินาทีต่อมา ลวดจะเย็นลง วงจรการขยายตัว-การหดตัวนี้จะเกิดขึ้นซ้ำ อย่างต่อเนื่อง—มากกว่า 17,000 ครั้งต่อวันในกระบวนการทั่วไป.

แต่ละรอบจะสร้างรอยร้าวเล็กๆ ในโครงสร้างผลึกของลวด เมื่อเวลาผ่านไปหลายเดือน รอยร้าวเหล่านี้จะขยายตัว นำไปสู่สภาวะที่เรียกว่า ความเปราะจากไฮโดรเจน. ลวดจะเปราะ ความต้านทานเพิ่มขึ้น เกิดจุดร้อน และในที่สุดก็เสีย โดยปกติจะเกิดขึ้นในเวลาที่แย่ที่สุด.

คณิตศาสตร์ที่โหดร้าย: SSR ที่ทำงานในกะมาตรฐาน 8 ชั่วโมงจะสร้างวงจรความร้อนประมาณ 5,760 รอบต่อวัน คูณด้วย 250 วันทำการ และคุณกำลังทำให้ตัวทำความร้อนของคุณต้องเผชิญกับเหตุการณ์การเปลี่ยนแปลงอุณหภูมิ 1.44 ล้านครั้งต่อปี แม้แต่ตัวทำความร้อนคุณภาพสูงก็ไม่ได้ออกแบบมาเพื่อการใช้งานที่รุนแรงเช่นนี้.

ในขณะเดียวกัน SCR จะสลับที่ 1/60 วินาที (ตรงกับความถี่ไฟฟ้ากระแสสลับ 60Hz ในอเมริกาเหนือ) แทนที่ลวดจะเย็นลงระหว่างรอบ มันจะรักษาอุณหภูมิการทำงานที่คงที่ ความแตกต่างระหว่างช่วงเวลา 2 วินาทีและช่วงเวลา 0.0167 วินาทีไม่ใช่แค่การสลับที่เร็วกว่า แต่มันคือความแตกต่างระหว่าง การเปลี่ยนแปลงอุณหภูมิและความเสถียรทางความร้อน.

คำตอบ: ทำความเข้าใจ 4 ความแตกต่างอย่างมากระหว่าง SSR และ SCR

ทางออกสำหรับการที่ตัวทำความร้อนเสีย ความแม่นยำในการควบคุม และต้นทุนรวมในการเป็นเจ้าของอยู่ที่การทำความเข้าใจความแตกต่างที่สำคัญสี่ประการระหว่างส่วนประกอบเหล่านี้ ซึ่งเป็นความแตกต่างที่กำหนดว่าระบบของคุณจะเติบโตหรือต้องดิ้นรน.

ความแตกต่างที่ 1: การตั้งชื่อและเอกลักษณ์หลัก

SSR (Solid State Relay) หมายถึงอุปกรณ์สวิตชิ่งอิเล็กทรอนิกส์ที่ใช้ส่วนประกอบเซมิคอนดักเตอร์ โดยทั่วไปคือไทริสเตอร์หรือ TRIAC สำหรับการสวิตชิ่งแบบไร้หน้าสัมผัส มันถูกออกแบบมาเพื่อใช้แทนคอนแทคเตอร์และรีเลย์เชิงกลโดยตรง.

SCR (Silicon Controlled Rectifier) เป็นไทริสเตอร์ชนิดหนึ่งที่ใช้ในการควบคุมกำลังไฟฟ้า ในบริบททางอุตสาหกรรม “SCR” มักจะหมายถึงตัวควบคุมกำลังไฟฟ้าที่ใช้ SCR หรือโมดูลรีเลย์ SCR ที่ควบคุมแรงดันไฟฟ้าหรือกระแสไฟฟ้าผ่านการควบคุมมุมเฟสหรือการสวิตชิ่งแบบศูนย์ข้าม.

กุญแจ Takeaway: ความแตกต่างของชื่อเผยให้เห็น DNA ของพวกเขา SSR คือ สวิตช์. สวิตช์ SCR คือ. ตัวควบคุมกำลังไฟฟ้า.

ความแตกต่างนี้ขับเคลื่อนทุกสิ่งทุกอย่าง

ความแตกต่างที่ 2: ฟังก์ชันการควบคุม—ดิจิทัล vs. อะนาล็อก.

นี่คือจุดที่เกิดข้อผิดพลาดในการระบุข้อกำหนดส่วนใหญ่ SSR ให้การควบคุมแบบไบนารี:.

พวกเขาเปิดเต็มที่ (นำไฟฟ้า 100% ของแรงดันไฟฟ้าที่มีอยู่) หรือปิดเต็มที่ (บล็อกกระแสทั้งหมด) ไม่มีตรงกลาง เมื่อตัวควบคุมอุณหภูมิของคุณต้องการความร้อน SSR จะปิด เมื่อต้องการความเย็น SSR จะเปิด มันเป็นกลยุทธ์การควบคุมแบบดิจิทัล แบบเปิด-ปิด SCR ให้การควบคุมแบบอะนาล็อก: พวกเขาปรับกำลังขับจาก 0-100% โดยการควบคุม มุมการนำไฟฟ้า.

คิดถึงมันแบบนี้: ภายในแต่ละรอบ AC การใช้การยิงมุมเฟสหรือการยิงแบบเบิร์สต์ SCR สามารถส่งกำลังไฟฟ้าได้อย่างแม่นยำ 47%, 82% หรือค่าใดๆ ที่ต้องการ อย่างราบรื่นและต่อเนื่อง

การควบคุมอุณหภูมิด้วย SSR ก็เหมือนกับการขับรถที่มีตำแหน่งแป้นเหยียบเพียงสองตำแหน่งเท่านั้น—เหยียบให้มิดหรือเหยียบเบรก การควบคุมด้วย SCR ก็เหมือนกับการมีการปรับการเร่งความเร็วเต็มรูปแบบ อันไหนจะพาคุณไปถึงจุดหมายปลายทางได้อย่างราบรื่น? เคล็ดลับสำหรับวิศวกร:.

หากกระบวนการของคุณต้องการความเสถียรของอุณหภูมิที่ดีกว่า ±5°C หรือหากคุณกำลังควบคุมโหลดเหนี่ยวนำ (หม้อแปลง มอเตอร์) กำลังไฟฟ้าที่ปรับเฟสจาก SCR เป็นสิ่งจำเป็น SSR จะสร้างการสั่นของอุณหภูมิที่แสดงให้เห็นว่าเป็นข้อบกพร่องด้านคุณภาพในผลิตภัณฑ์ของคุณ

ความแตกต่างที่ 3: สถาปัตยกรรมสัญญาณควบคุม

- SSR ยอมรับสัญญาณดิจิทัลอย่างง่าย:

- การควบคุม DC: 3-32VDC (โดยทั่วไปจาก PLC, ไมโครคอนโทรลเลอร์ หรือเอาต์พุตดิจิทัล)

การควบคุม AC: 70-280VAC (โดยตรงจากสวิตช์แรงดันไฟฟ้า).

เมื่อมีสัญญาณควบคุม SSR จะนำไฟฟ้า เมื่อถอดออก มันจะเปิด มันเป็นความเรียบง่ายแบบเสียบปลั๊กและใช้งานได้เลย

- SCR ยอมรับสัญญาณมอดูเลตแบบอะนาล็อก:

- ลูปกระแส 4-20mA (มาตรฐานอุตสาหกรรมสำหรับการควบคุมแบบอะนาล็อก)

- 0-5VDC หรือ 0-10VDC (ทั่วไปจากตัวควบคุมอุณหภูมิ)

- อินพุตโพเทนชิโอมิเตอร์ (สำหรับการควบคุมการปรับแต่งด้วยตนเอง)

เอาต์พุตตัวควบคุม PID (สำหรับการควบคุมอุณหภูมิแบบวงปิด).

วงจรควบคุมของ SCR จะตีความสัญญาณอะนาล็อกเหล่านี้และปรับมุมการยิงตามนั้น โดยให้กำลังขับตามสัดส่วน การตรวจสอบความเป็นจริงในการติดตั้ง: ใช่ SCR ต้องการโครงสร้างพื้นฐานการควบคุมที่ซับซ้อนกว่า แต่หากกระบวนการของคุณคุ้มค่าที่จะควบคุมอย่างแม่นยำ คุณกำลังใช้ตัวควบคุมอุณหภูมิ PID ที่ส่งสัญญาณเหล่านี้อยู่แล้ว การรวมระบบไม่ซับซ้อน มันคือ เหมาะสม.

สำหรับการใช้งาน

ความแตกต่างที่ 4: โดเมนแอปพลิเคชัน—เมื่อใดควรใช้อะไร.

นี่คือจุดที่ข้อกำหนดของคุณอยู่หรือตาย

- SSR เก่งใน: การสวิตชิ่งกำลังไฟฟ้าต่ำถึงปานกลาง

- การควบคุมเปิด/ปิดที่ไม่สำคัญ (แสงสว่าง, การทำความร้อนแบบง่าย, การกระตุ้นโซลินอยด์)

- การสวิตช์ความถี่สูง ที่ซึ่งความเร็วมีความสำคัญมากกว่าเสถียรภาพทางความร้อน

- การใช้งานที่คำนึงถึงต้นทุน ที่ซึ่งต้นทุนเริ่มต้นเป็นตัวขับเคลื่อนการตัดสินใจ

- สถาปัตยกรรมการควบคุมแบบง่าย (การเปลี่ยนรีเลย์, เอาต์พุตดิจิทัลของ PLC)

SCR มีบทบาทสำคัญใน:

- แอปพลิเคชันพลังงานสูง (>30A โดยเฉพาะอย่างยิ่งโหลดสามเฟส)

- การควบคุมอุณหภูมิที่แม่นยำ (เตาเผา, เตาอบ, การประมวลผลเซมิคอนดักเตอร์, การใช้งานทางเภสัชกรรม)

- โหลดเหนี่ยวนำหรือโหลดความต้านทานสูง (หม้อแปลง, เครื่องทำความร้อนอุตสาหกรรม, มอเตอร์ขนาดใหญ่)

- การใช้งานที่ต้องการอายุการใช้งานของเครื่องทำความร้อนที่ยาวนาน (ที่ซึ่งการเปลี่ยนแปลงอุณหภูมิจะทำให้เกิดความล้มเหลวก่อนเวลาอันควร)

- กระบวนการที่สำคัญ ที่ซึ่งเสถียรภาพของอุณหภูมิส่งผลโดยตรงต่อคุณภาพหรือความปลอดภัยของผลิตภัณฑ์

เคล็ดลับจากภาคสนาม: นี่คือกฎที่วิศวกรส่วนใหญ่พลาด: หากเครื่องทำความร้อนของคุณมีค่าใช้จ่ายมากกว่า 500 บาทในการเปลี่ยน หรือหากการเปลี่ยนเครื่องต้องหยุดการผลิต ให้ใช้ SCR. ค่าใช้จ่ายเริ่มต้นที่สูงกว่า 2-3 เท่าจะคุ้มค่าตั้งแต่ครั้งแรกที่คุณ ไม่ มีการเรียกซ่อมบำรุงฉุกเฉิน.

กรอบการคัดเลือก 4 ขั้นตอน: การเลือกคอนโทรลเลอร์ที่เหมาะสม

ตอนนี้คุณเข้าใจถึงความแตกต่างแล้ว นี่คือวิธีทำการเลือกที่ถูกต้องอย่างเป็นระบบ.

ขั้นตอนที่ 1: คำนวณความต้องการพลังงานจริงและประเภทโหลดของคุณ

อย่าเพียงแค่ดูที่ป้ายชื่อเครื่องทำความร้อน คำนวณกระแสไฟฟ้าที่ใช้จริงและกำหนดประเภทโหลด.

สำหรับโหลดความต้านทาน (เครื่องทำความร้อน):

- เฟสเดียว: กระแส (A) = กำลังไฟฟ้า (W) ÷ แรงดันไฟฟ้า (V)

- สามเฟส: กระแส (A) = กำลังไฟฟ้า (W) ÷ (√3 × แรงดันไฟฟ้า × ตัวประกอบกำลัง)

จุดตัดสินใจที่สำคัญ: หากโหลดของคุณเกิน 25-30A ในเฟสเดียว หรือหากคุณกำลังควบคุมชุดเครื่องทำความร้อนสามเฟส SSR จะกลายเป็นปัญหา พวกมันสร้างความร้อนจำนวนมาก (ประมาณ 1.5W ต่อแอมป์ต่อขา) ต้องใช้ฮีทซิงค์ขนาดใหญ่ และประสิทธิภาพลดลง.

สำหรับโหลดเหนี่ยวนำ (หม้อแปลง, มอเตอร์): ใช้ SCR จบ กระแสไหลเข้าและความต้องการพลังงานรีแอกทีฟจะทำลาย SSR หรือทำให้อายุการใช้งานสั้นลงอย่างมาก.

ขั้นตอนที่ 2: กำหนดความต้องการความแม่นยำในการควบคุมของคุณ

ถามตัวเองว่า: กระบวนการของฉันต้องการค่าความคลาดเคลื่อนของอุณหภูมิเท่าใด

- ±10-15°C ยอมรับได้หรือไม่ SSR ที่มีคอนโทรลเลอร์ PID ที่ดีอาจเพียงพอ.

- ต้องการ ±3-5°C หรือไม่ คุณอยู่ในช่วงเปลี่ยนผ่าน—พิจารณา SCR.

- ±1-2°C สำคัญหรือไม่ SCR ที่มีการควบคุมมุมเฟสเป็นสิ่งที่ไม่สามารถต่อรองได้.

ตัวจริงของโลกตัวอย่าง: สายการอัดรีดพลาสติกต้องการความเสถียร ±2°C เพื่อรักษาค่าความคลาดเคลื่อนของมิติผลิตภัณฑ์ การควบคุมแบบเปิดปิดของ SSR สร้างการสั่นของอุณหภูมิที่ส่งผลโดยตรงต่อความแปรปรวนของมิติในชิ้นส่วนที่อัดรีด การเปลี่ยนไปใช้การควบคุม SCR ช่วยลดอัตราของเสียลง 40% ในกรณีที่มีการบันทึกไว้.

ขั้นตอนที่ 3: ทำการวิเคราะห์ต้นทุนรวมในการเป็นเจ้าของ (TCO) ที่แท้จริง

นี่คือจุดที่ตำนานที่ว่า “SSR ราคาถูกกว่า” พังทลายลง.

การคำนวณ TCO ของ SSR:

- ต้นทุนเริ่มต้น: 150-300 บาท (ขึ้นอยู่กับพิกัด)

- การเปลี่ยนเครื่องทำความร้อนที่คาดหวัง: ทุก 12-18 เดือนเนื่องจากการเปลี่ยนแปลงอุณหภูมิ

- ค่าเปลี่ยนเครื่องทำความร้อน: 800-2,000 บาท (ชิ้นส่วน + ค่าแรง + การหยุดทำงาน)

- TCO 5 ปี: 4,000-10,000+ บาท

การคำนวณ TCO ของ SCR:

- ต้นทุนเริ่มต้น: 500-900 บาท (สูงกว่า 2-3 เท่า)

- การเปลี่ยนเครื่องทำความร้อนที่คาดหวัง: ทุก 5-7 ปี (การเปลี่ยนแปลงอุณหภูมิน้อยที่สุด)

- ค่าเปลี่ยนเครื่องทำความร้อน: 800-2,000 บาท

- TCO 5 ปี: 900-2,900 บาท

ข้อได้เปรียบด้าน TCO ของ SCR: ต่ำกว่า 60-70% ตลอดอายุการใช้งานของอุปกรณ์.

นอกจากนี้ SCR ยังช่วยลด:

- การเรียกซ่อมบำรุงฉุกเฉิน (ความล้มเหลวน้อยกว่า)

- การหยุดทำงานของการผลิต (ความน่าเชื่อถือสูงกว่า)

- แรงดันไฟฟ้าตกบนกริดไฟฟ้า (การดึงพลังงานที่ราบรื่นช่วยลดกระแสไหลเข้า)

- การรบกวนทางแม่เหล็กไฟฟ้า (การสวิตช์ที่สะอาดกว่าช่วยลดสัญญาณรบกวนทางไฟฟ้า)

ขั้นตอนที่ 4: พิจารณาสภาพแวดล้อมในการติดตั้งและโครงสร้างพื้นฐานการสนับสนุน

เลือกใช้ SSR หาก:

- คุณมีพื้นที่แผงควบคุมและขีดความสามารถในการระบายความร้อนที่จำกัด

- ระบบควบคุมของคุณมีเพียงเอาต์พุตดิจิทัลเท่านั้น (แม้ว่าการ์ด I/O แบบอะนาล็อกจะมีราคาไม่แพง)

- ทีมบำรุงรักษาของคุณไม่คุ้นเคยกับเทคโนโลยี SCR (แม้ว่าการฝึกอบรมจะให้ผลตอบแทนที่คุ้มค่า)

- แอปพลิเคชันนั้นไม่สำคัญและระบบควบคุมเปิด/ปิดแบบง่ายก็เพียงพอแล้ว

เลือกใช้ SCR หาก:

- คุณมีการระบายความร้อนของแผงควบคุมที่เพียงพอ หรือสามารถเพิ่มฮีตซิงก์/พัดลมได้ (ทั้งสองอย่างสร้างความร้อน—SCR เพียงแค่จัดการได้ดีกว่า)

- คุณต้องการซอฟต์สตาร์ทที่เป็นมิตรกับกริด (SCR ช่วยลดกระแสไหลเข้ากระชาก)

- คุณกำลังควบคุมกระบวนการที่สำคัญซึ่งค่าใช้จ่ายในการล้มเหลวเกินกว่าส่วนต่างของต้นทุนส่วนประกอบ

- คุณต้องการพิสูจน์การติดตั้งในอนาคต (SCR มีเส้นทางการอัปเกรดไปยังกลยุทธ์การควบคุมขั้นสูง)

เคล็ดลับมือโปรในการจัดการความร้อน: ทั้ง SSR และ SCR สร้างความร้อนประมาณ 1.5W ต่อแอมป์ต่อขาที่สวิตช์ สำหรับโหลด 40A นั่นคือความร้อน 120W ในแผงควบคุมของคุณ ความแตกต่างคือ SCR มักจะได้รับการออกแบบด้วยอินเทอร์เฟซระบายความร้อนที่ดีกว่าและเส้นโค้งการลดพิกัดที่ชัดเจนกว่า เมื่อประเมินสเปค ให้ตรวจสอบ อุณหภูมิแวดล้อม ที่อุปกรณ์ได้รับการจัดอันดับ—ผู้ผลิตบางรายให้คะแนนที่ 25°C (ไม่สมจริง) รายอื่น ๆ ที่ 40-50°C (วิศวกรรมที่ซื่อสัตย์).

สรุป: เลือกสิ่งที่ถูกต้อง ประหยัดอุปกรณ์ของคุณ

ความแตกต่างระหว่าง SSR และ SCR ไม่ได้เป็นเพียงแค่ความเร็วในการสวิตช์หรือวิธีการควบคุมเท่านั้น—แต่เป็นเรื่องของ การจับคู่เครื่องมือที่เหมาะสมกับความต้องการในโลกแห่งความเป็นจริงของแอปพลิเคชันของคุณ.

โดยทำตามกรอบงาน 4 ขั้นตอนนี้ คุณจะ:

- กำจัดการล้มเหลวของฮีตเตอร์ก่อนเวลาอันควร ที่เกิดจากความเสียหายจากความร้อน

- บรรลุการควบคุมอุณหภูมิที่แม่นยำ ที่ปรับปรุงคุณภาพของผลิตภัณฑ์และลดเศษ

- ลดต้นทุนรวมในการเป็นเจ้าของ โดย 60-70% ผ่านอายุการใช้งานอุปกรณ์ที่ยาวนานขึ้น

- ป้องกันการหยุดทำงานฉุกเฉิน ที่ขัดขวางตารางการผลิตและรายได้

วิศวกรที่โทรมาตอนตี 2 สามารถหลีกเลี่ยงวิกฤตได้ด้วยการตัดสินใจเพียงครั้งเดียว: ตระหนักว่าแอปพลิเคชันที่ใช้พลังงานสูงและมีความแม่นยำสูงนั้นต้องการ SCR ไม่ใช่ SSR อย่าปล่อยให้ต้นทุนเริ่มต้นขับเคลื่อนการตัดสินใจที่จะตามหลอกหลอนคุณไปอีกหลายปี.

ขั้นตอนต่อไปของคุณ: ตรวจสอบการติดตั้งที่มีอยู่ของคุณ หากคุณกำลังใช้ SSR เพื่อควบคุมโหลดที่มากกว่า 25A หรือหากคุณกำลังประสบปัญหาฮีตเตอร์ล้มเหลวบ่อยครั้ง ให้คำนวณ TCO ตัวเลขจะบอกคุณว่าต้องเปลี่ยนแปลงอะไร.

สำหรับแอปพลิเคชันที่สำคัญ—การประมวลผลเซมิคอนดักเตอร์ การผลิตยา ระบบความปลอดภัยด้านอาหาร หรือกระบวนการใด ๆ ที่ความแม่นยำของอุณหภูมิส่งผลกระทบโดยตรงต่อผลกำไรของคุณ—ระบุตัวควบคุมกำลัง SCR ตั้งแต่เริ่มต้น. ฮีตเตอร์ของคุณจะมีอายุการใช้งานยาวนานขึ้น กระบวนการของคุณจะทำงานได้อย่างเสถียรมากขึ้น และทีมบำรุงรักษาของคุณจะขอบคุณคุณ.

การเลือกส่วนประกอบที่ถูกต้องไม่ใช่สิ่งที่ถูกที่สุด—แต่เป็นสิ่งที่แก้ปัญหาที่แท้จริงได้.