เมื่อกล่องรวมสายไฟโซลาร์เซลล์เริ่มร้อนเกินไป ผลที่ตามมานั้นมีมากกว่าความไม่สะดวกสบาย ความล้มเหลวจากความร้อนเป็นหนึ่งในรูปแบบความล้มเหลวที่พบบ่อยและอันตรายที่สุดในระบบไฟฟ้าโซลาร์เซลล์ ความร้อนสูงเกินไปในกล่องรวมสายไฟโซลาร์เซลล์สามารถกระตุ้นให้ส่วนประกอบเสื่อมสภาพ การตัดวงจรที่ไม่พึงประสงค์ การหยุดทำงานของระบบ และในกรณีที่รุนแรง อาจเกิดไฟไหม้จากไฟฟ้าซึ่งเป็นอันตรายต่อทั้งอุปกรณ์และความปลอดภัยของบุคลากร สำหรับวิศวกรออกแบบและผู้รับเหมาไฟฟ้าที่ระบุระบบ PV การทำความเข้าใจสาเหตุที่แท้จริงของความล้มเหลวจากความร้อนเป็นสิ่งสำคัญสำหรับการป้องกันความล้มเหลวในสนามที่มีค่าใช้จ่ายสูง และรับประกันความน่าเชื่อถือของระบบในระยะยาว.

กล่องรวมสายไฟโซลาร์เซลล์ทำหน้าที่เป็นจุดรวมที่สำคัญซึ่งวงจรสตริงหลายวงจรมารวมกันก่อนที่จะป้อนอินเวอร์เตอร์ การรวมตัวของกระแสไฟ DC นี้ ซึ่งมักจะหลายร้อยแอมป์ ทำให้การจัดการความร้อนเป็นสิ่งที่ไม่สามารถต่อรองได้ แต่ความล้มเหลวจากความร้อนสูงเกินไปยังคงแพร่หลายในอุตสาหกรรม ตั้งแต่การติดตั้งเชิงพาณิชย์ขนาดเล็กไปจนถึงฟาร์มโซลาร์เซลล์ขนาดใหญ่ สาเหตุที่แท้จริงมักจะเกี่ยวข้องกับการรวมกันของส่วนประกอบที่มีขนาดเล็กเกินไป การออกแบบทางความร้อนที่ไม่เพียงพอ แนวทางการติดตั้งที่ไม่ดี และปัจจัยกดดันจากสิ่งแวดล้อมที่ทวีความรุนแรงขึ้นเมื่อเวลาผ่านไป.

คู่มือทางวิศวกรรมนี้จะตรวจสอบสาเหตุหลัก 5 ประการของความร้อนสูงเกินไปของกล่องรวมสายไฟโซลาร์เซลล์ และนำเสนอแนวทางแก้ไขในระดับการออกแบบโดยอิงตามวิทยาศาสตร์ความร้อน มาตรฐานทางไฟฟ้า และแนวทางปฏิบัติที่ดีที่สุดที่ได้รับการพิสูจน์แล้วในสนาม.

ทำความเข้าใจอุณหภูมิที่เพิ่มขึ้นปกติเทียบกับผิดปกติ

ก่อนที่จะวินิจฉัยความร้อนสูงเกินไป วิศวกรต้องกำหนดความคาดหวังพื้นฐานสำหรับการเพิ่มขึ้นของอุณหภูมิที่ยอมรับได้ในส่วนประกอบของกล่องรวมสายไฟโซลาร์เซลล์ การเชื่อมต่อทางไฟฟ้าทั้งหมดสร้างความร้อนเนื่องจากการสูญเสีย I²R ซึ่งกำลังไฟฟ้าที่สูญเสียไปเป็นสัดส่วนกับกระแสไฟยกกำลังสองคูณด้วยความต้านทาน คำถามไม่ใช่ว่าความร้อนจะถูกสร้างขึ้นหรือไม่ แต่เป็นว่าความร้อนนั้นยังคงอยู่ในขีดจำกัดที่ปลอดภัยซึ่งกำหนดโดยมาตรฐานทางไฟฟ้าหรือไม่.

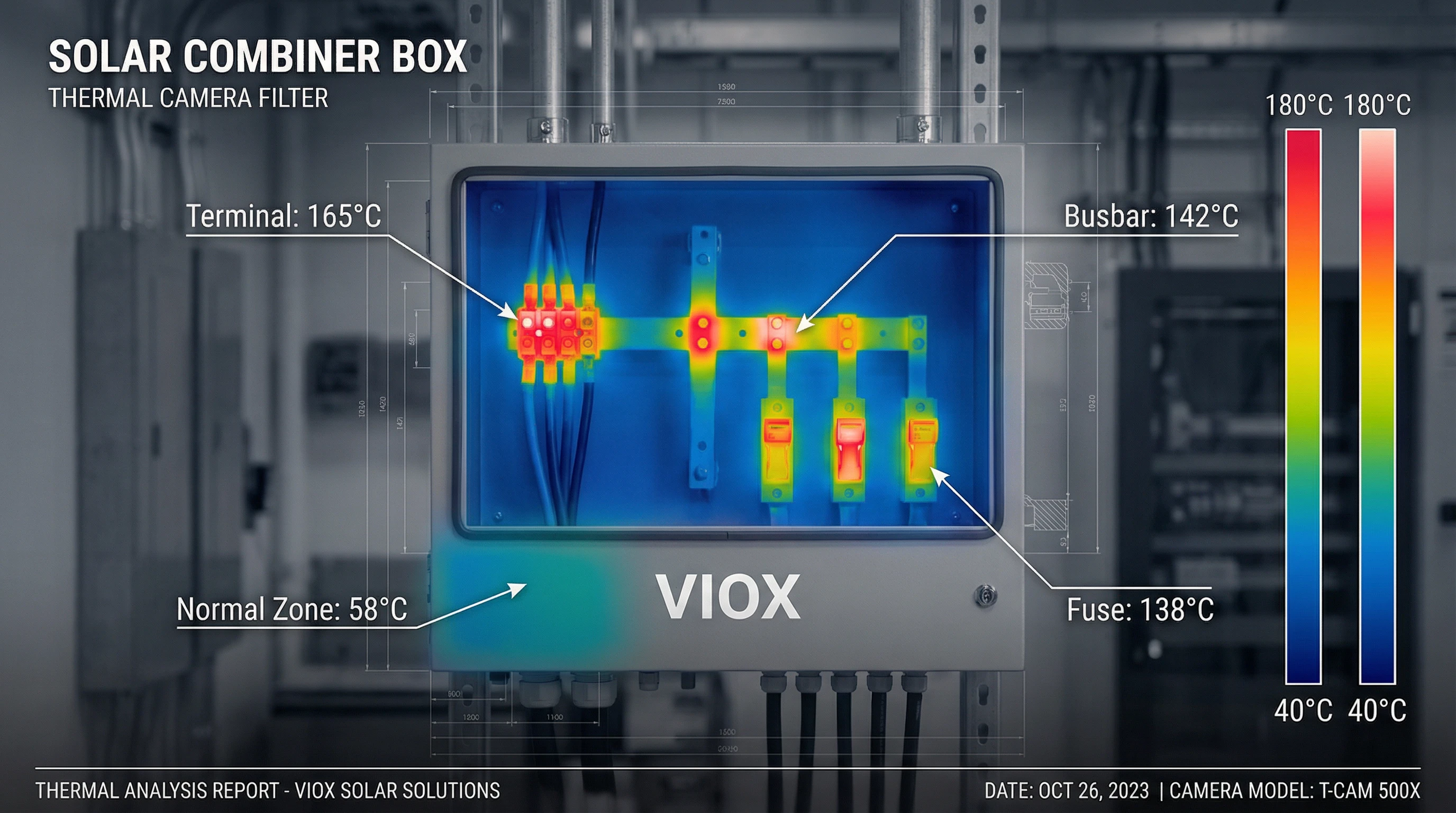

ตามมาตรฐาน IEC 60947-1 อุณหภูมิที่เพิ่มขึ้นที่อนุญาตสำหรับขั้วต่อไฟฟ้าคือ 70 K (70°C) เหนืออุณหภูมิอ้างอิงโดยรอบ สมมติว่าอุณหภูมิโดยรอบ 40°C เป็นค่าพื้นฐานทั่วไปในการติดตั้งโซลาร์เซลล์ ทำให้ได้อุณหภูมิขั้วต่อสูงสุดที่อนุญาตคือ 110°C สำหรับบัสบาร์ภายในชุดประกอบ IEC 61439-1 อนุญาตให้อุณหภูมิสูงขึ้นได้: บัสบาร์ทองแดงเปลือยสามารถทำงานได้สูงถึง 140°C ในขณะที่ขีดจำกัดการเพิ่มขึ้นของอุณหภูมิโดยทั่วไปคือ 70°C สำหรับทองแดง และ 55°C สำหรับบัสบาร์อลูมิเนียมเหนืออุณหภูมิโดยรอบ.

มาตรฐาน UL ใช้แนวทางที่เน้นส่วนประกอบ ภายใต้ UL 489 (เซอร์กิตเบรกเกอร์) ขั้วต่อที่มีอัตรามาตรฐานอนุญาตให้อุณหภูมิเพิ่มขึ้น 50°C เหนืออุณหภูมิโดยรอบ 40°C ส่งผลให้อุณหภูมิในการทำงานสูงสุด 90°C เกณฑ์ที่สำคัญคือการตัดวงจรที่ไม่พึงประสงค์และการเสื่อมสภาพของส่วนประกอบ เมื่ออุณหภูมิขั้วต่อเกินขีดจำกัดการออกแบบเหล่านี้ อุปกรณ์ป้องกันความร้อนอาจตัดวงจรก่อนเวลาอันควร และฉนวนเริ่มเสื่อมสภาพอย่างรวดเร็ว.

อุณหภูมิที่เพิ่มขึ้นผิดปกติแสดงให้เห็นเป็นจุดร้อนเฉพาะที่ซึ่งเกินเกณฑ์เหล่านี้อย่างมีนัยสำคัญ การศึกษาภาพถ่ายความร้อนของการติดตั้งที่ล้มเหลวแสดงให้เห็นจุดร้อนที่มีช่วงตั้งแต่ 120°C ถึงมากกว่า 180°C ที่จุดต่อของขั้วต่อและจุดเชื่อมต่อบัสบาร์ ซึ่งเป็นอุณหภูมิที่อยู่ในช่วงความล้มเหลว ที่อุณหภูมิสูงเหล่านี้ ทองแดงจะออกซิไดซ์อย่างรวดเร็ว ความต้านทานการเชื่อมต่อเพิ่มขึ้นแบบทวีคูณ และความร้อนที่เพิ่มขึ้นอย่างรวดเร็วจนควบคุมไม่ได้มีแนวโน้มที่จะเกิดขึ้น.

สาเหตุที่แท้จริง #1: ส่วนประกอบที่มีขนาดเล็กเกินไป

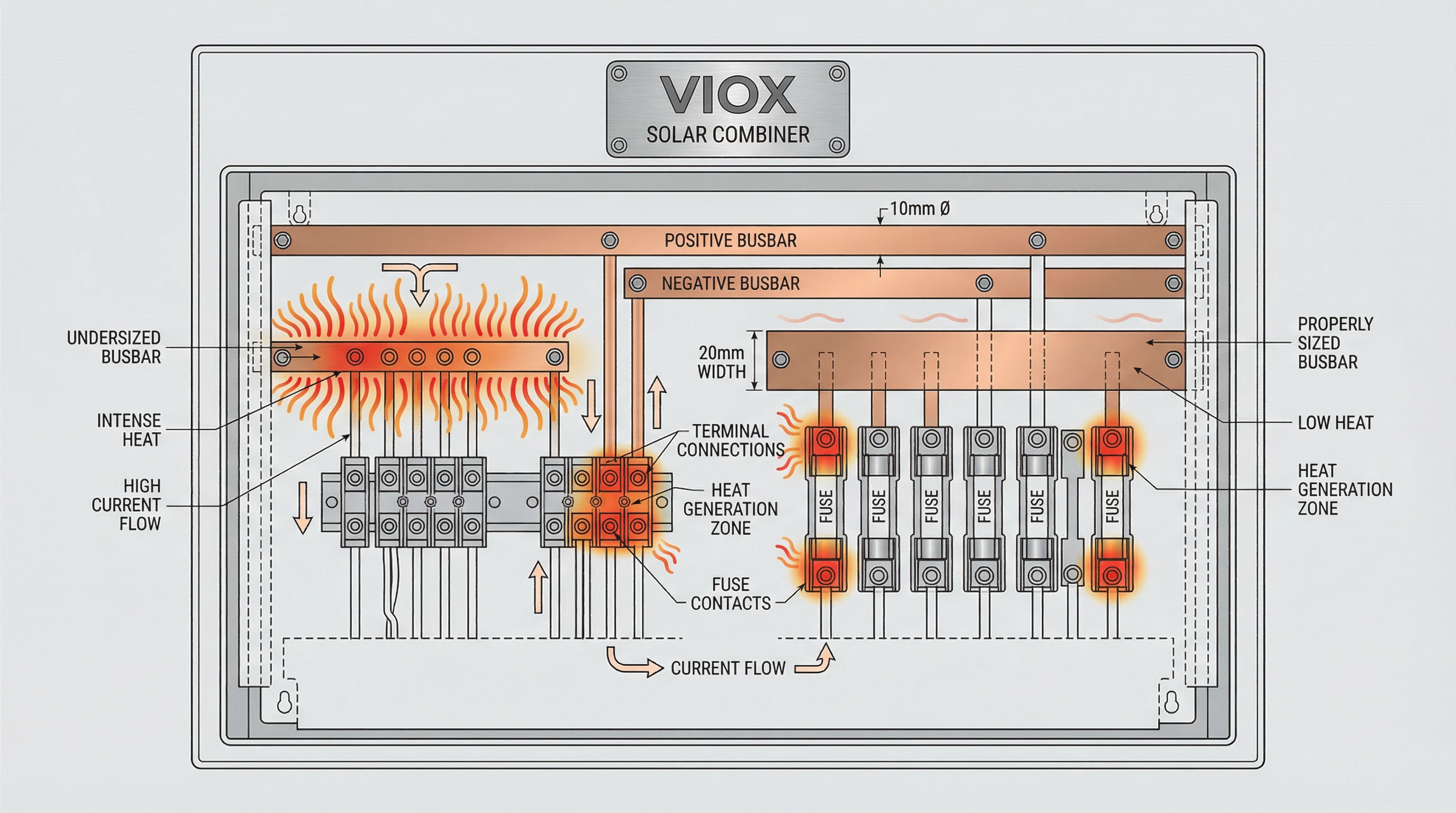

สาเหตุพื้นฐานที่สุดของความร้อนสูงเกินไปของกล่องรวมสายไฟโซลาร์เซลล์คือการเลือกส่วนประกอบที่มีความสามารถในการนำกระแสไฟไม่เพียงพอสำหรับสภาวะการทำงานจริง การมีขนาดเล็กเกินไปเกิดขึ้นในหลายระดับ: ขั้วต่อ บัสบาร์ ฟิวส์ และเซอร์กิตเบรกเกอร์ ซึ่งทั้งหมดนี้อาจกลายเป็นคอขวดทางความร้อนได้.

พื้นที่หน้าตัดของบัสบาร์: การกำหนดขนาดบัสบาร์อยู่ภายใต้หลักการความหนาแน่นกระแส สำหรับบัสบาร์ทองแดง วิศวกรโดยทั่วไปใช้ความหนาแน่นกระแสที่ระมัดระวังที่ 1.2 ถึง 1.6 A/mm² กระแสไฟต่อเนื่อง 500 A ต้องใช้พื้นที่หน้าตัดขั้นต่ำประมาณ 417 mm² (500 A ÷ 1.2 A/mm²) ซึ่งโดยทั่วไปจะตรงตามข้อกำหนดด้วยบัสบาร์ขนาด 40mm × 10mm (400 mm²) หรือ 50mm × 10mm (500 mm²) บัสบาร์อลูมิเนียมซึ่งมีค่าการนำไฟฟ้าต่ำกว่า ต้องใช้ความหนาแน่นกระแสที่ต่ำกว่าประมาณ 0.8 A/mm² และพื้นที่หน้าตัดที่ใหญ่กว่าตามสัดส่วน บัสบาร์ที่แคบไม่เพียงแต่มีความต้านทานสูงกว่า แต่ยังมีพื้นที่ผิวลดลงสำหรับการระบายความร้อน ซึ่งเป็นการลงโทษทางความร้อนที่ทวีความรุนแรงขึ้น.

ความต้านทานของบัสบาร์เป็นไปตามสูตร R = (ρ × L) / A โดยที่ ρ คือสภาพต้านทาน (1.724 × 10⁻⁸ Ω·m สำหรับทองแดงที่ 20°C) L คือความยาว และ A คือพื้นที่หน้าตัด การสูญเสียพลังงานคือ P = I² × R แม้แต่การมีขนาดเล็กเกินไปเพียงเล็กน้อยก็ทำให้ความต้านทานเพิ่มขึ้นเป็นสองเท่า และทำให้เกิดความร้อนเพิ่มขึ้นเป็นสี่เท่าเมื่อรวมกับการเพิ่มขึ้นของกระแสไฟ.

พิกัดของขั้วต่อและการเชื่อมต่อ: บล็อกขั้วต่อและการเชื่อมต่อแบบหางปลาต้องได้รับการจัดอันดับสำหรับกระแสไฟสตริงสูงสุดโดยมีส่วนต่างด้านความปลอดภัยที่เหมาะสม ในการใช้งานโซลาร์เซลล์ NEC กำหนดให้มีปัจจัยด้านความปลอดภัย 125% สำหรับพิกัดกระแสไฟต่อเนื่อง สตริงที่นำกระแสไฟ 12 A อย่างต่อเนื่องต้องใช้ขั้วต่อที่มีพิกัดอย่างน้อย 15 A การไม่ใช้การลดพิกัดนี้ทำให้ขั้วต่อทำงานเกินขีดจำกัดการออกแบบทางความร้อน ซึ่งเร่งการเสื่อมสภาพ.

การกำหนดขนาดฟิวส์และเบรกเกอร์: ฟิวส์ที่มีขนาดเล็กเกินไปจะประสบกับการเสื่อมสภาพทางความร้อนและการเปิดก่อนเวลาอันควร เนื่องจากฟิวส์ได้รับการจัดอันดับที่อุณหภูมิโดยรอบ 25°C การทำงานที่อุณหภูมิภายในกล่องรวมสายไฟที่สูงขึ้น (มักจะ 60-70°C) ต้องมีการลดพิกัด ฟิวส์ที่มีปัจจัยการลดพิกัด 0.84 ที่ 60°C ต้องได้รับการเพิ่มพิกัดเพื่อชดเชย การป้องกันวงจร 12 A ที่ 60°C ต้องใช้ฟิวส์ที่มีค่าตามที่ระบุ 15 A (12 A ÷ 0.84 ≈ 14.3 A) ในทำนองเดียวกัน เซอร์กิตเบรกเกอร์ที่ปรับเทียบที่ 40°C จะสูญเสียความสามารถในการทำงานที่อุณหภูมิสูงขึ้น เบรกเกอร์ 100 A อาจรองรับได้เพียง 80-85 A ที่อุณหภูมิโดยรอบภายใน 60°C.

สาเหตุที่แท้จริง #2: คุณภาพการเชื่อมต่อไม่ดี

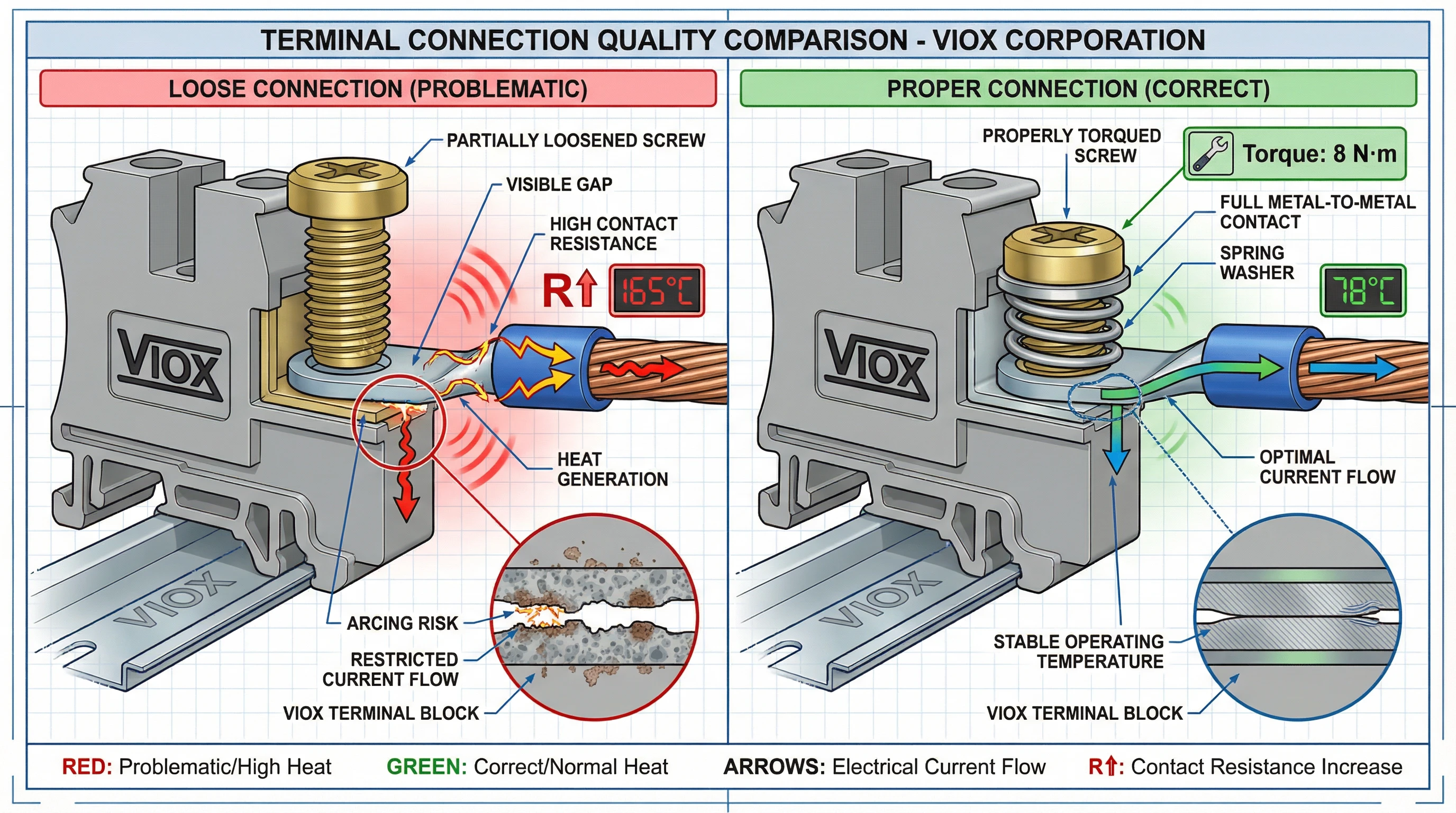

ความต้านทานการสัมผัสที่การเชื่อมต่อทางไฟฟ้าเป็นสาเหตุที่พบบ่อยที่สุดของความร้อนสูงเกินไปเฉพาะที่ในกล่องรวมสายไฟโซลาร์เซลล์ กำลังไฟฟ้าที่สูญเสียไปเป็นความร้อนที่จุดเชื่อมต่อใดๆ คือ P = I²R ซึ่งหมายความว่าแม้แต่การเพิ่มขึ้นเล็กน้อยของความต้านทานการสัมผัสก็สร้างความร้อนที่ไม่สมส่วน การเชื่อมต่อที่มีความต้านทาน 10 mΩ ที่นำกระแสไฟ 50 A จะสูญเสียพลังงาน 25 W (50² × 0.01) โดยกระจุกตัวอยู่ที่จุดเชื่อมต่อเดียว.

การเชื่อมต่อที่หลวมและการหมุนเวียนความร้อน: สกรูขั้วต่อที่ขันแน่นไม่ถูกต้องเป็นข้อบกพร่องในการติดตั้งที่พบบ่อยที่สุด ขั้วต่อต้องขันให้แน่นตามค่าแรงบิดที่ผู้ผลิตกำหนด โดยทั่วไปคือ 3-5 N·m สำหรับขั้วต่อขนาดเล็ก และสูงถึง 10-15 N·m สำหรับบัสบาร์ขนาดใหญ่ การขันแน่นน้อยเกินไปทำให้เกิดการสัมผัสระหว่างโลหะกับโลหะที่ไม่ดีโดยมีความต้านทานสูง การขันแน่นมากเกินไปอาจทำให้เกลียวเสียหายและทำให้พื้นผิวสัมผัสเสียรูป ซึ่งทำให้คุณภาพการเชื่อมต่อลดลงด้วย.

การหมุนเวียนความร้อนทำให้การเชื่อมต่อที่หลวมแย่ลงเมื่อเวลาผ่านไป เมื่อกล่องรวมสายไฟร้อนขึ้นในช่วงเวลาที่มีแสงแดดสูงสุดและเย็นลงในเวลากลางคืน ตัวนำทองแดงและฮาร์ดแวร์ขั้วต่อเหล็กจะขยายและหดตัวในอัตราที่แตกต่างกัน (ค่าสัมประสิทธิ์การขยายตัวทางความร้อนไม่ตรงกัน) การหมุนเวียนรายวันนี้นำไปสู่การคลายการเชื่อมต่อทางกลอย่างต่อเนื่อง เพิ่มความต้านทานการสัมผัส และเร่งการเสื่อมสภาพทางความร้อน ซึ่งเป็นวงจรป้อนกลับเชิงบวกที่นำไปสู่ความร้อนที่เพิ่มขึ้นอย่างรวดเร็วจนควบคุมไม่ได้.

การกัดกร่อนและการออกซิเดชั่นของพื้นผิว: พื้นผิวขั้วต่อที่สัมผัสกับความชื้น อากาศเค็ม (การติดตั้งชายฝั่ง) หรือสารปนเปื้อนทางอุตสาหกรรมจะพัฒนาชั้นออกไซด์และผลิตภัณฑ์จากการกัดกร่อนที่เพิ่มความต้านทานการสัมผัสอย่างมาก ทองแดงออกไซด์มีสภาพต้านทานสูงกว่าทองแดงบริสุทธิ์อย่างมีนัยสำคัญ การเชื่อมต่อที่ไม่ถูกต้อง การปอกสายไฟที่ไม่เพียงพอ เส้นลวดที่เสียหาย หรือหางปลาที่ย้ำไม่ดี ทำให้เกิดช่องว่างอากาศขนาดเล็กที่เร่งการออกซิเดชั่น.

การเสื่อมสภาพของขั้วต่อ MC4 ได้รับการยอมรับมากขึ้นว่าเป็นแหล่งความร้อน การสัมผัสกับรังสียูวีทำให้ตัวเรือนโพลีเมอร์เสื่อมสภาพ ในขณะที่หน้าสัมผัสสปริงภายในสูญเสียแรงตึงในช่วงหลายปีของการหมุนเวียนความร้อน ซึ่งเพิ่มความต้านทานที่การเชื่อมต่ออินพุตสตริง PV.

สาเหตุที่แท้จริง #3: การออกแบบทางความร้อนที่ไม่เพียงพอ

แม้แต่ส่วนประกอบที่มีขนาดเหมาะสมก็จะร้อนเกินไปหากตู้กล่องรวมสายไฟไม่สามารถระบายความร้อนสะสมได้ การออกแบบทางความร้อนครอบคลุมถึงรูปทรงเรขาคณิตของตู้ กลยุทธ์การระบายอากาศ ระยะห่างของส่วนประกอบ และเส้นทางการถ่ายเทความร้อน ซึ่งทั้งหมดนี้มักถูกละเลยในการออกแบบต้นทุนต่ำ.

การระบายอากาศและการไหลเวียนของอากาศไม่เพียงพอ: กล่องรวมสายไฟโซลาร์เซลล์ส่วนใหญ่ใช้ตู้ NEMA 4 หรือ IP65 ที่ปิดสนิทเพื่อป้องกันสภาพอากาศและการแทรกซึมของฝุ่น การปิดผนึกนี้จะกำจัดการพาความร้อนตามธรรมชาติเป็นกลไกการระบายความร้อน ทำให้ความร้อนถูกกักไว้ภายใน อุณหภูมิภายในจะกลายเป็นผลรวมของอุณหภูมิโดยรอบภายนอก ความร้อนที่เกิดขึ้นเองจากส่วนประกอบ และรังสีจากดวงอาทิตย์ที่ดูดซับโดยตู้:

T_internal = T_ambient + ΔT_components + ΔT_solar

หากไม่มีการระบายอากาศ อุณหภูมิภายในสามารถเกิน 70-80°C ได้อย่างง่ายดายเมื่อมีแสงแดดเต็มที่ แม้ว่าอุณหภูมิโดยรอบภายนอกจะอยู่ที่ 35-40°C เท่านั้น การระบายความร้อนขึ้นอยู่กับการนำความร้อนผ่านผนังตู้และการแผ่รังสีจากพื้นผิวภายนอกทั้งหมด การเพิ่มขึ้นของอุณหภูมิ (ΔT) ถูกกำหนดโดยความหนาแน่นของภาระความร้อน (W/m²) และพื้นที่ผิวของตู้ ตู้ขนาดเล็กกว่าที่มีภาระส่วนประกอบเท่ากันจะประสบกับการเพิ่มขึ้นของอุณหภูมิที่สูงกว่า.

ระยะห่างและการจัดวางส่วนประกอบ: การจัดเรียงส่วนประกอบภายในมีผลกระทบอย่างมากต่อการระบายความร้อน บัสบาร์ที่ทับซ้อนกันหรือที่ยึดฟิวส์ที่จัดกลุ่มกันอย่างแน่นหนาจะจำกัดการไหลเวียนของอากาศ (แม้ในตู้ที่ปิดสนิท กระแสการพาความร้อนภายในจะพัฒนาขึ้น) และสร้างโซนร้อนเฉพาะที่ ส่วนประกอบที่สร้างความร้อนแต่ละชิ้น ฟิวส์ บล็อกขั้วต่อ จุดเชื่อมต่อบัสบาร์ ต้องมีระยะห่างที่เพียงพอเพื่อให้ความร้อนกระจายและระบายออกไป แทนที่จะกระจุกตัวอยู่ในพื้นที่เดียว.

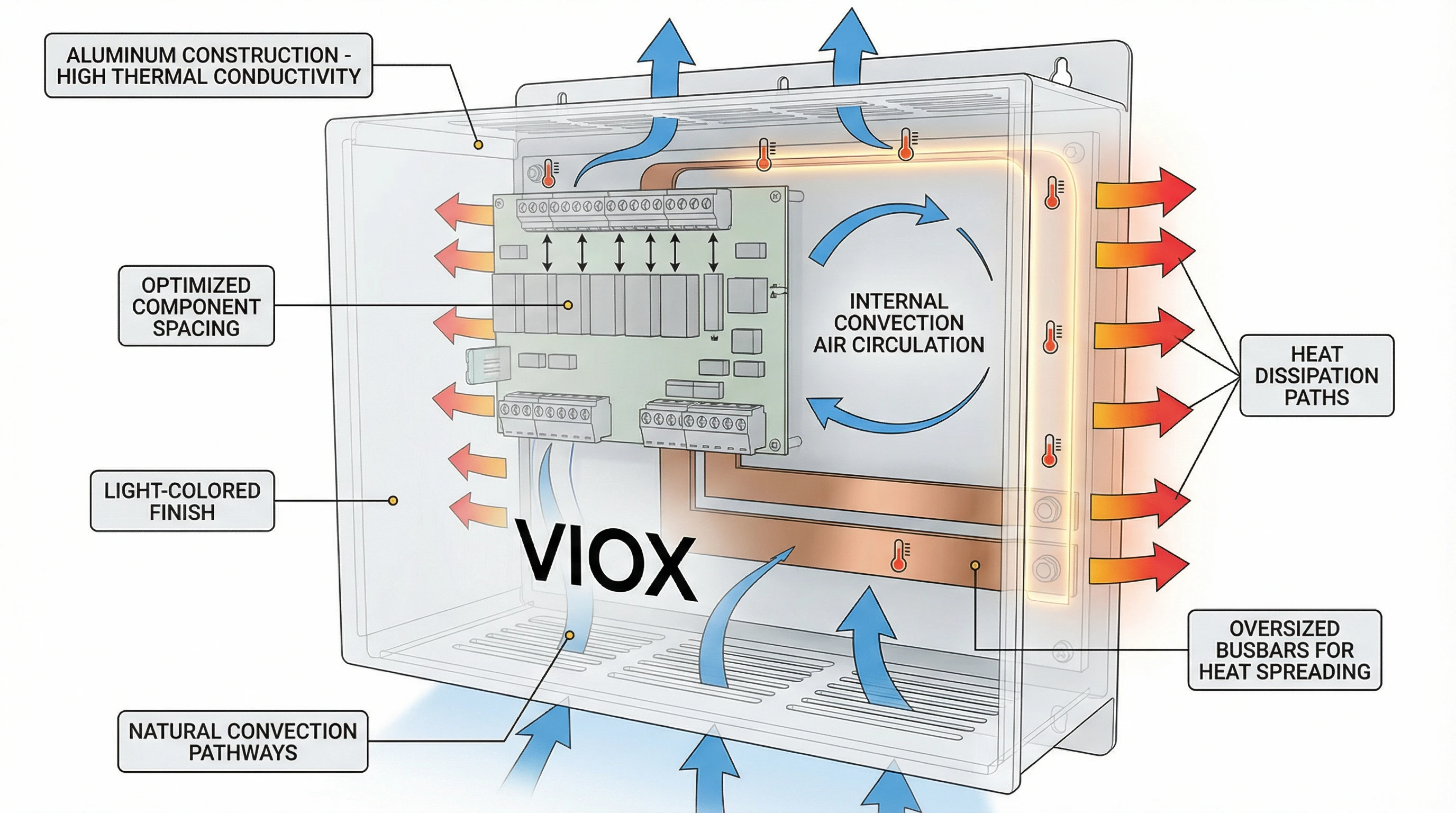

วัสดุของตู้และการนำความร้อน: ตู้โลหะ (สแตนเลส อลูมิเนียม) นำความร้อนได้ดีกว่าตู้ไฟเบอร์กลาสหรือโพลีคาร์บอเนต อลูมิเนียมมีการนำความร้อนสูงเป็นพิเศษ (~205 W/m·K) ทำหน้าที่เป็นตัวระบายความร้อนอย่างมีประสิทธิภาพ พื้นผิวที่ทาสีหรือเคลือบเปลี่ยนคุณสมบัติการแผ่รังสี พื้นผิวสีขาวหรือสีเทาอ่อนสะท้อนรังสีจากดวงอาทิตย์ได้มากกว่า และปรับปรุงการระบายความร้อน.

การลดพิกัดอุณหภูมิโดยรอบ: วิศวกรออกแบบมักจะล้มเหลวในการใช้การลดพิกัดที่เหมาะสมสำหรับสภาพแวดล้อมการทำงานภายในที่สมจริง หากส่วนประกอบถูกเลือกตามเงื่อนไขในห้องปฏิบัติการที่ 25°C แต่ติดตั้งในตู้ที่อุณหภูมิภายในสูงถึง 70°C ส่วนประกอบเหล่านั้นจะทำงานนอกขอบเขตทางความร้อนอย่างมาก ฟิวส์, วงจร breakers, และ บล็อกเทอร์มินัล ทั้งหมดต้องใช้เส้นโค้งการลดพิกัดเฉพาะอุณหภูมิจากเอกสารข้อมูลของผู้ผลิต.

สาเหตุที่แท้จริง #4: ปัจจัยด้านสิ่งแวดล้อม

กล่องรวมสายไฟโซลาร์เซลล์ทำงานในสภาพแวดล้อมกลางแจ้งที่รุนแรง ซึ่งสภาวะภายนอกก่อให้เกิดความเครียดทางความร้อนอย่างมีนัยสำคัญ นอกเหนือจากความร้อนที่เกิดจากส่วนประกอบทางไฟฟ้าเอง.

รังสีจากดวงอาทิตย์โดยตรง: ตู้สีเข้มที่โดนแสงแดดโดยตรงสามารถดูดซับได้ 97 W/ft² (รังสีจากดวงอาทิตย์สูงสุดในหลายภูมิภาค) ซึ่งเพิ่มภาระความร้อนอย่างมากให้กับอุณหภูมิภายใน สีมีผลกระทบอย่างมากต่อการดูดซับ ตู้สีดำอาจมีอุณหภูมิพื้นผิวสูงกว่าตู้สีขาว 40-50°C ภายใต้สภาวะเดียวกัน ความร้อนจากดวงอาทิตย์นี้จะถ่ายเทไปยังส่วนประกอบภายในโดยตรง เพิ่มอุณหภูมิโดยรอบที่มีประสิทธิภาพ และลดความแตกต่างของอุณหภูมิที่มีอยู่สำหรับการระบายความร้อน.

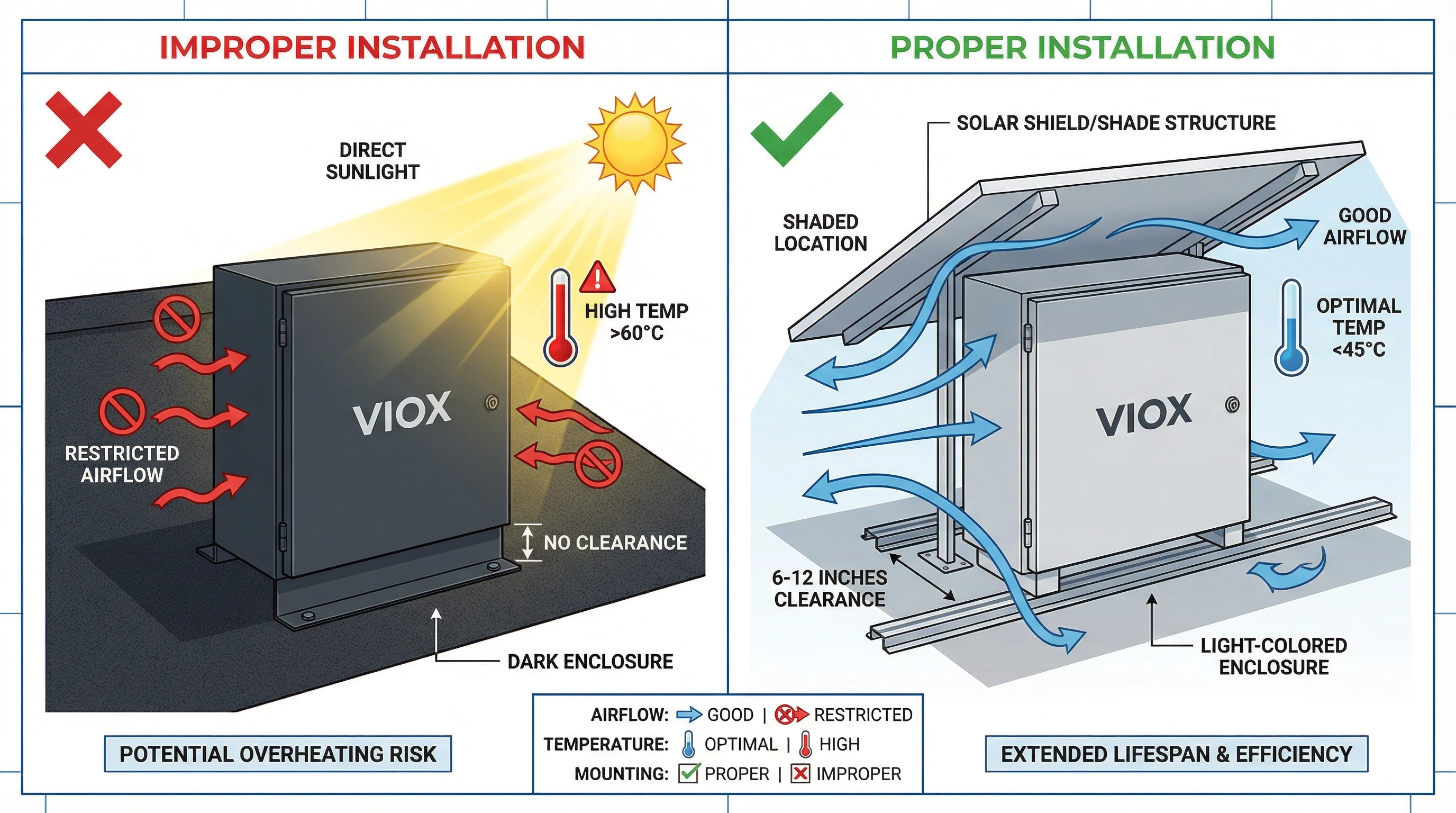

การทดสอบภายใต้โปรโตคอล Telcordia GR-487 แสดงให้เห็นว่าแผงบังแดด โครงสร้างบังแดดอย่างง่ายที่ติดตั้งเหนือและรอบๆ ตู้ สามารถลดความร้อนจากดวงอาทิตย์ได้มากกว่า 40% แต่การติดตั้งในสนามจำนวนมากติดตั้งกล่องรวมสายไฟบนผนังที่หันหน้าไปทางดวงอาทิตย์หรือชั้นวางอุปกรณ์โดยไม่มีการบังแดดเลย.

สภาพแวดล้อมที่มีอุณหภูมิโดยรอบสูง: การติดตั้งในภูมิภาคทะเลทราย สภาพอากาศเขตร้อน หรือบนหลังคา ประสบกับอุณหภูมิโดยรอบที่เกิน 40-45°C เป็นประจำ เมื่อนี่คือค่าพื้นฐานก่อนที่จะเพิ่มความร้อนที่เกิดขึ้นเองของส่วนประกอบและความร้อนจากดวงอาทิตย์ อุณหภูมิภายในจะสูงถึง 80-90°C ที่อุณหภูมิเหล่านี้ แม้แต่ส่วนประกอบที่มีขนาดเหมาะสมก็เข้าใกล้หรือเกินพิกัดทางความร้อน.

การสะสมของฝุ่นและการจำกัดการไหลเวียนของอากาศ: ในสภาพแวดล้อมทางการเกษตรหรือทะเลทราย ฝุ่นละอองในอากาศจะสะสมบนพื้นผิวตู้และอุดตันช่องระบายอากาศใดๆ ชั้นฝุ่นนี้ทำหน้าที่เป็นฉนวนกันความร้อน ลดความสามารถของตู้ในการแผ่ความร้อน สำหรับตู้ที่มีการระบายอากาศแบบกรอง ตัวกรองที่อุดตันจะกำจัดการไหลเวียนของอากาศโดยสิ้นเชิง ทำให้เกิดการเพิ่มขึ้นของอุณหภูมิภายในอย่างรวดเร็ว การทำความสะอาดเป็นระยะเป็นสิ่งจำเป็น แต่ถูกละเลยบ่อยครั้งในตารางการบำรุงรักษาและการดำเนินงาน.

สาเหตุที่แท้จริง #5: ข้อผิดพลาดทางไฟฟ้า

สภาวะข้อผิดพลาดทางไฟฟ้าบางอย่างสร้างรูปแบบกระแสไฟที่ผิดปกติซึ่งสร้างความร้อนส่วนเกิน แม้ว่าส่วนประกอบจะมีขนาดเหมาะสมสำหรับการทำงานปกติ.

ความไม่สมดุลของกระแสไฟสตริง: เมื่อสตริงคู่ขนานที่ป้อนบัสบาร์เดียวกันนำกระแสไฟที่ไม่เท่ากันเนื่องจากการบังเงา การเปรอะเปื้อน หรือความไม่ตรงกันของโมดูล สตริงที่มีกระแสไฟสูงกว่าจะก่อให้เกิดความเครียดทางความร้อนเฉพาะที่ที่จุดเชื่อมต่อ บัสบาร์ที่ออกแบบมาสำหรับกระแสไฟที่กระจายอย่างสม่ำเสมอจากสตริง 10 A แปดสตริง (รวม 80 A) อาจเกิดจุดร้อนหากสตริงหนึ่งนำกระแสไฟ 15 A ในขณะที่สตริงอื่นๆ นำกระแสไฟ 8 A จุดเชื่อมต่อสำหรับสตริง 15 A จะมีความร้อน I²R สูงกว่าที่ออกแบบไว้ 2.25 เท่า.

ข้อผิดพลาดของกราวด์และกระแสไฟรั่ว: การเสื่อมสภาพของฉนวนหรือการแทรกซึมของความชื้นสามารถสร้างข้อผิดพลาดของกราวด์ที่เบี่ยงเบนกระแสไฟผ่านเส้นทางที่ไม่ตั้งใจ รวมถึงตัวนำกราวด์และองค์ประกอบโครงสร้างของตู้ เส้นทางเหล่านี้โดยทั่วไปมีความต้านทานสูงกว่าเส้นทางกระแสไฟที่ออกแบบไว้ ทำให้เกิดความร้อนในตำแหน่งที่ไม่คาดคิด กระแสไฟผิดพลาดของกราวด์เพียง 1-2 A ผ่านเส้นทางที่มีความต้านทานสูงสามารถสร้างความร้อนเฉพาะที่อย่างมีนัยสำคัญ.

ความร้อนฮาร์มอนิก: แม้ว่าจะพบได้น้อยกว่าในกล่องรวมสายไฟ DC มากกว่าในการกระจาย AC กระแสฮาร์มอนิกจากการสลับอินเวอร์เตอร์หรือความจุที่อ้างอิงกราวด์สามารถสร้างกระแสหมุนเวียนที่เพิ่มภาระทางความร้อนโดยไม่ก่อให้เกิดเอาต์พุตกำลังไฟฟ้าที่เป็นประโยชน์ ส่วนประกอบฮาร์มอนิกเหล่านี้เพิ่มกระแส RMS เหนือระดับ DC เพิ่มการสูญเสีย I²R ทั่วทั้งระบบ.

การวินิจฉัยข้อผิดพลาดทางไฟฟ้าต้องใช้การวัดอย่างระมัดระวัง การตรวจสอบกระแสไฟในระดับสตริงสามารถเปิดเผยสภาวะความไม่สมดุล ในขณะที่ภาพถ่ายความร้อนระบุจุดร้อนที่ไม่คาดคิดซึ่งบ่งบอกถึงกระแสไฟผิดพลาด อุปกรณ์ตรวจจับข้อผิดพลาดของกราวด์และการทดสอบความต้านทานของฉนวนช่วยระบุปัญหาที่กำลังพัฒนา ก่อนที่จะทำให้เกิดความเสียหายจากความร้อน.

แนวทางแก้ไข: การออกแบบและข้อกำหนด

การป้องกันความร้อนสูงเกินไปของกล่องรวมสายไฟโซลาร์เซลล์เริ่มต้นในขั้นตอนการออกแบบด้วยการวิเคราะห์ทางความร้อนที่เข้มงวดและการเลือกส่วนประกอบตามสภาวะการทำงานที่สมจริง แทนที่จะเป็นพิกัดในห้องปฏิบัติการที่มองโลกในแง่ดี.

การลดพิกัดทางความร้อนและความสามารถในการนำกระแสไฟ: วิศวกรต้องคำนวณอุณหภูมิแวดล้อมภายในที่สมจริงและใช้ตัวประกอบลดพิกัดเฉพาะส่วนประกอบ กระบวนการนี้มีสามขั้นตอน:

- กำหนดอุณหภูมิภายใน: คำนวณ T_internal = T_ambient + ΔT_component + ΔT_solar โดยใช้แผนภูมิความหนาแน่นของภาระความร้อนของผู้ผลิตตู้ และข้อมูลรังสีแสงอาทิตย์สำหรับสถานที่ติดตั้ง.

- ใช้การลดพิกัดส่วนประกอบ: ใช้เส้นโค้งการลดพิกัดของผู้ผลิตสำหรับฟิวส์ (โดยทั่วไปกำหนดพิกัดที่ 25°C), เซอร์กิตเบรกเกอร์ (40°C) และแผงขั้วต่อ ตัวอย่างเช่น ฟิวส์ที่ป้องกันสตริง 12 A ที่อุณหภูมิภายใน 70°C โดยมี K_f = 0.8 ต้องมีพิกัด 15 A ตามระบุ (12 ÷ 0.8).

- รวมส่วนเผื่อความปลอดภัย: NEC กำหนดตัวคูณกระแสต่อเนื่อง 125% สำหรับการใช้งานพลังงานแสงอาทิตย์ ใช้ปัจจัยนี้หลังจากการลดพิกัดทางความร้อน: พิกัดส่วนประกอบที่ต้องการ = (I_continuous × 1.25) ÷ K_f.

การกำหนดขนาดบัสบาร์โดยคำนึงถึงความร้อน: เลือกบัสบาร์โดยใช้ความหนาแน่นกระแสไฟฟ้าที่ระมัดระวัง (1.2 A/มม.² สำหรับทองแดง, 0.8 A/มม.² สำหรับอลูมิเนียม) และตรวจสอบอุณหภูมิที่เพิ่มขึ้นโดยใช้แบบจำลองทางความร้อน สำหรับการใช้งานกระแสสูง ให้พิจารณาเพิ่มพื้นที่หน้าตัดเกินกว่าข้อกำหนดทางไฟฟ้าเพื่อเพิ่มการระบายความร้อน บัสบาร์ทองแดงเป็นที่นิยมมากกว่าอลูมิเนียมเนื่องจากค่าการนำไฟฟ้าและประสิทธิภาพทางความร้อนที่เหนือกว่า.

คุณสมบัติการจัดการความร้อน: ระบุตู้ที่มีคุณสมบัติการออกแบบที่ช่วยอำนวยความสะดวกในการระบายความร้อน:

- ผิวสีอ่อน (สีขาว, สีเทาอ่อน) เพื่อสะท้อนรังสีแสงอาทิตย์

- พื้นที่ผิวที่เพียงพอเมื่อเทียบกับภาระความร้อนภายใน

- โครงสร้างอลูมิเนียมสำหรับการนำความร้อนสูง

- การติดตั้งส่วนประกอบภายในที่เพิ่มระยะห่างและการไหลเวียนของอากาศสูงสุด

- ตัวเลือกเสริม: ฮีทซิงค์แบบพาสซีฟที่ติดอยู่กับบัสบาร์ที่มีภาระสูง

- สำหรับสภาพแวดล้อมที่รุนแรง: การระบายความร้อนแบบแอคทีฟ (พัดลมควบคุมด้วยเทอร์โมสตัท) หรือเทคโนโลยีท่อความร้อน

การเลือกวัสดุและพื้นผิวสัมผัส: ระบุขั้วต่อและบัสบาร์ทองแดงชุบดีบุกเพื่อต้านทานการเกิดออกซิเดชัน ใช้แหวนสปริงหรือแหวนฟันเฟืองใต้สกรูขั้วต่อเพื่อรักษาแรงดันสัมผัสระหว่างการเปลี่ยนแปลงอุณหภูมิ แผงขั้วต่อแบบปิดผนึกพร้อมฮาร์ดแวร์แบบยึดติดป้องกันการคลายตัวเนื่องจากการสั่นสะเทือน.

โซลูชัน: การติดตั้งและการบำรุงรักษา

แนวทางการติดตั้งที่เหมาะสมและโปรโตคอลการบำรุงรักษาเชิงรุกเป็นสิ่งจำเป็นสำหรับการป้องกันความล้มเหลวทางความร้อนในกล่องรวมสายไฟโซลาร์เซลล์ที่ติดตั้งในสนาม.

การตรวจสอบข้อกำหนดแรงบิด: การเชื่อมต่อขั้วต่อทุกจุดต้องขันให้แน่นตามค่าแรงบิดที่ผู้ผลิตกำหนดโดยใช้ประแจวัดแรงบิดหรือไขควงวัดแรงบิดที่สอบเทียบแล้ว สร้างและบำรุงรักษาบันทึกการติดตั้งที่บันทึกค่าแรงบิดสำหรับการเชื่อมต่อที่สำคัญ การทดสอบการว่าจ้างควรรวมถึงการถ่ายภาพความร้อนของการเชื่อมต่อทั้งหมดภายใต้ภาระเพื่อตรวจสอบการติดตั้งที่เหมาะสมก่อนส่งมอบระบบ.

ตำแหน่งการติดตั้งและการวางแนว: ติดตั้งกล่องรวมสายไฟในตำแหน่งที่ลดการสัมผัสกับแสงแดดให้เหลือน้อยที่สุด—ผนังที่หันไปทางทิศเหนือ (ซีกโลกเหนือ) พื้นที่ร่มเงาใต้โครงสร้างอาร์เรย์ หรือใต้แผงกันสภาพอากาศโดยเฉพาะ ตรวจสอบให้แน่ใจว่ามีระยะห่างที่เพียงพอรอบตู้ (โดยทั่วไป 6-12 นิ้วในทุกด้าน) เพื่อให้การพาความร้อนตามธรรมชาติและการระบายความร้อนด้วยรังสี การติดตั้งในแนวตั้งโดยทั่วไปเป็นที่นิยมมากกว่าแนวนอนเพื่ออำนวยความสะดวกในการไหลเวียนของกระแสพาความร้อนภายใน.

การปกป้องสิ่งแวดล้อม: ในสภาพแวดล้อมที่กัดกร่อน (ชายฝั่ง อุตสาหกรรม) ให้ระบุกล่องรวมสายไฟที่มีการป้องกันการกัดกร่อนที่เพิ่มขึ้น: ตู้สแตนเลส 316 การเคลือบผิวแบบคอนฟอร์มอลบนบัสบาร์ และขั้วต่อแบบปิดผนึก ใช้น้ำมันซิลิโคนไดอิเล็กตริกกับการเชื่อมต่อทั้งหมดเพื่อป้องกันความชื้นและการเกิดออกซิเดชัน ตรวจสอบให้แน่ใจว่ามีระดับ IP ที่เหมาะสมสำหรับสภาพแวดล้อมการติดตั้ง—สภาพแวดล้อมที่มีฝุ่นมากต้องมี IP65 ขั้นต่ำ.

การตรวจสอบความร้อนเป็นระยะ: ดำเนินการสำรวจการถ่ายภาพความร้อนเป็นส่วนหนึ่งของตาราง O&M ตามปกติ—โดยทั่วไปปีละครั้งสำหรับระบบเชิงพาณิชย์ ปีละสองครั้งสำหรับการติดตั้งขนาดใหญ่ในสภาพแวดล้อมที่รุนแรง การถ่ายภาพความร้อนจะระบุจุดร้อนที่กำลังพัฒนา ก่อนที่จะทำให้เกิดความล้มเหลว ทำให้สามารถแทรกแซงเพื่อป้องกันได้ สร้างโปรไฟล์ความร้อนพื้นฐานระหว่างการว่าจ้างเพื่อเปรียบเทียบ.

การขันแรงบิดซ้ำและการบำรุงรักษาการเชื่อมต่อ: หลังจากปีแรกของการใช้งาน ให้ขันการเชื่อมต่อขั้วต่อทั้งหมดซ้ำเพื่อชดเชยผลกระทบของการเปลี่ยนแปลงอุณหภูมิ งานบำรุงรักษานี้มักถูกละเลย แต่มีความสำคัญต่อความน่าเชื่อถือในระยะยาว ตรวจสอบสัญญาณของการกัดกร่อน การเปลี่ยนสี หรือความเสียหายทางกายภาพในแต่ละช่วงการบำรุงรักษา.

สรุป: แนวทางการวิศวกรรมความร้อนของ VIOX Electric

ความร้อนสูงเกินไปของกล่องรวมสายไฟโซลาร์เซลล์เป็นโหมดความล้มเหลวที่สามารถป้องกันได้ เมื่อวิศวกรใช้การวิเคราะห์ความร้อนที่เข้มงวด การลดพิกัดส่วนประกอบที่เหมาะสม และหลักการออกแบบที่ได้รับการพิสูจน์แล้วในสนาม สาเหตุหลัก—ส่วนประกอบที่มีขนาดเล็กเกินไป คุณภาพการเชื่อมต่อไม่ดี การออกแบบทางความร้อนที่ไม่เพียงพอ ตัวกระตุ้นจากสิ่งแวดล้อม และความผิดพลาดทางไฟฟ้า—เป็นที่เข้าใจกันดี และมีโซลูชันทางวิศวกรรมสำหรับแต่ละสาเหตุ.

ที่ VIOX Electric การจัดการความร้อนถูกรวมเข้ากับทุกขั้นตอนของการออกแบบกล่องรวมสายไฟโซลาร์เซลล์ กระบวนการทางวิศวกรรมของเราประกอบด้วย:

- การสร้างแบบจำลองและการตรวจสอบความถูกต้องทางความร้อน: การวิเคราะห์ CFD ของการกระจายอุณหภูมิภายในภายใต้สภาวะการทำงานที่เลวร้ายที่สุด

- วิธีการลดพิกัดส่วนประกอบ: การเลือกบัสบาร์ ขั้วต่อ และอุปกรณ์ป้องกันโดยใช้การคำนวณอุณหภูมิเฉพาะไซต์และปัจจัยการลดพิกัดที่เหมาะสม

- ระบบการเชื่อมต่อที่มีคุณภาพ: ขั้วต่อที่ขันแรงบิดจากโรงงานพร้อมฮาร์ดแวร์ยึดสปริง พื้นผิวสัมผัสทองแดงชุบดีบุก และการตรวจสอบความถูกต้องของการเปลี่ยนแปลงอุณหภูมิ

- ตู้ที่ปรับให้เหมาะสมกับความร้อน: โครงสร้างอลูมิเนียมที่มีผิวสีอ่อน เค้าโครงภายในที่ปรับให้เหมาะสม และคุณสมบัติการระบายความร้อนสำหรับสภาพแวดล้อมที่รุนแรง

กล่องรวมสายไฟ VIOX ผ่านการทดสอบการตรวจสอบความถูกต้องทางความร้อนที่เกินข้อกำหนด UL 1741 โดยมีการทดสอบอุณหภูมิที่เพิ่มขึ้นที่กระแสไฟฟ้าพิกัดเต็มที่บวกส่วนเผื่อความปลอดภัย 25% ภายใต้สภาวะแวดล้อมที่สูงขึ้นที่ควบคุมได้ ทีมวิศวกรของเราให้การสนับสนุนการวิเคราะห์ความร้อนและการคำนวณการลดพิกัดเฉพาะไซต์ เพื่อช่วยผู้รับเหมาและบริษัท EPC ระบุโซลูชันที่เหมาะสมสำหรับสภาพการติดตั้งของพวกเขา.

การป้องกันความร้อนสูงเกินไปต้องอาศัยความร่วมมือระหว่างผู้ผลิต วิศวกรออกแบบ และทีมติดตั้ง VIOX Electric มุ่งมั่นที่จะจัดหาไม่เพียงแค่ผลิตภัณฑ์ แต่ยังรวมถึงความเชี่ยวชาญด้านวิศวกรรมและคำแนะนำในการออกแบบทางความร้อน เพื่อให้มั่นใจถึงความน่าเชื่อถือของระบบในระยะยาว.

สำหรับข้อกำหนดทางเทคนิค การสนับสนุนการวิเคราะห์ความร้อน หรือโซลูชันกล่องรวมสายไฟแบบกำหนดเองที่ปรับให้เหมาะสมสำหรับสภาพแวดล้อมการติดตั้งของคุณ โปรดติดต่อ ไวอ็อกซ์ อิเล็คทริค‘ทีมวิศวกรรมแอปพลิเคชันของ.