O Pesadelo de Resolução de Problemas Que Todo Montador de Painéis Tem

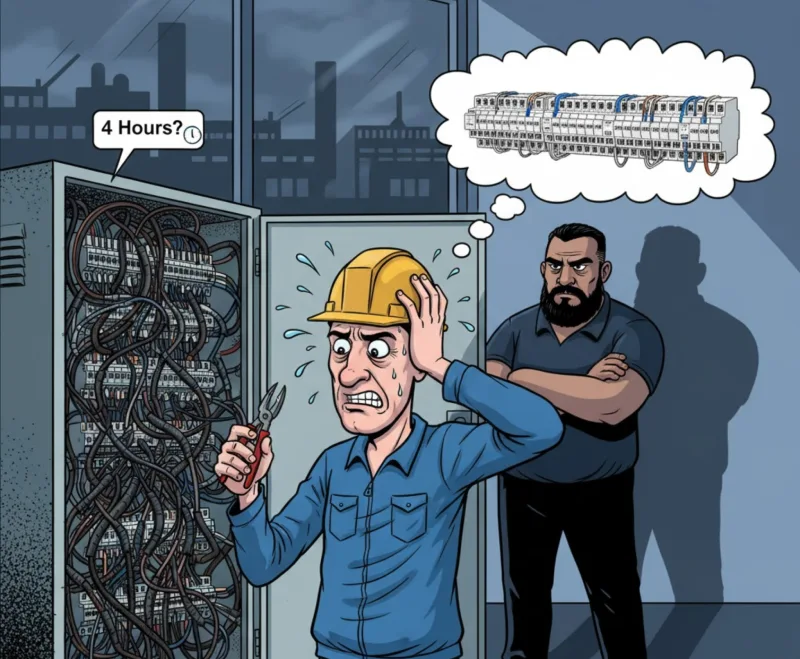

Você está em frente a um painel de controle que projetou há seis meses, e seu estômago está afundando. O gerente de produção está pairando atrás de você, braços cruzados, esperando por respostas. A linha está parada há três horas—falhas intermitentes que vêm e vão, impossíveis de rastrear. Você abre o invólucro e imediatamente vê o problema: dezenas de terminais prensados a frio interligados em cadeia, cada conexão enterrada sob termorretrátil, tornando impossível isolar o circuito defeituoso sem cortar e refazer tudo.

“Quanto tempo para consertar isso?” o gerente pergunta. Você faz as contas na sua cabeça: cortar, descascar, crimpar, termorretrátil, testar. Multiplique por 30 pontos de conexão. “Quatro horas no mínimo”, você admite, “assumindo que encontremos o problema na primeira tentativa.”

Aqui está a verdade que está te corroendo: todo esse problema poderia ter sido evitado se você tivesse usado bornes em vez de terminais prensados a frio nesta aplicação. A resolução de problemas que vai levar quatro horas teria levado quinze minutos com conexões acessíveis e recabláveis.

A pergunta que deveria ter sido feita durante o projeto: “Estou criando um ponto de junção que precisa de manutenção, ou estou fazendo uma conexão de ponto final permanente?” Essa única pergunta determina se você precisa de bornes ou terminais prensados a frio—e errar não apenas desperdiça seu tempo. Custa horas de produção ao seu cliente e corrói sua credibilidade como designer.

Por Que os Engenheiros Confundem Esses Conectores (E Por Que Isso Importa)

Antes de resolvermos isso, você precisa entender por que os bornes e os terminais prensados a frio existem como produtos separados em primeiro lugar. Não é apenas segmentação de marketing—é porque eles desempenham papéis fundamentalmente diferentes na arquitetura elétrica.

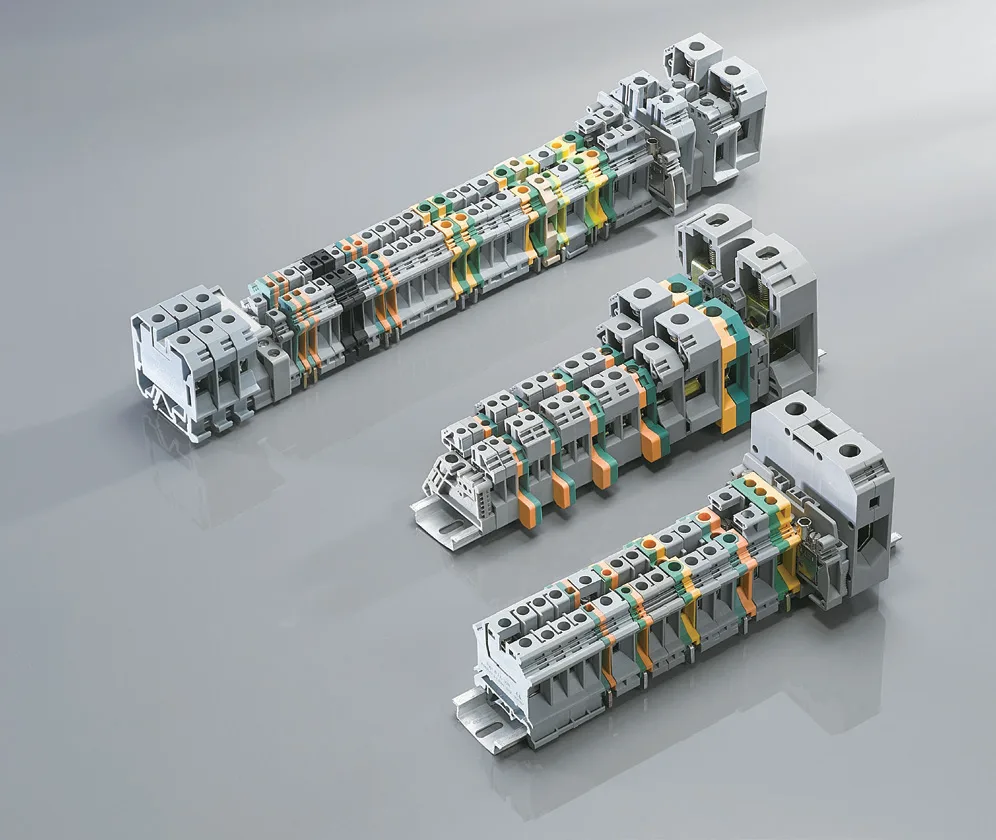

Blocos de terminais são pontos de junção. Pense neles como o equivalente elétrico de um entroncamento rodoviário onde várias rotas convergem. Você reúne vários circuitos, redistribui-os, cria pontos de teste ou divide um sinal para vários destinos. A característica principal: acessibilidade. Você pode soltar um parafuso, puxar um fio, inserir um novo e apertar novamente sem destruir nada. Isso torna os bornes essenciais para qualquer local onde você precise solucionar problemas, modificar ou adicionar circuitos.

Terminais prensados a frio são conectores de ponto final. Eles são o equivalente elétrico de uma saída de rodovia—um único fio chegando ao seu destino final e conectando-se a um dispositivo, sensor, interruptor ou outra estrutura permanente. O processo de crimpagem cria uma junta de solda a frio com menor resistência elétrica do que as conexões de parafuso. A característica principal: permanência. Uma vez crimpada, a conexão é mecanicamente e eletricamente superior, mas modificá-la significa cortar e refazer a terminação.

A confusão acontece porque ambos podem tecnicamente conectar fios. Mas usar terminais prensados a frio em pontos de junção cria pesadelos de manutenção, enquanto usar bornes para cada ponto final desperdiça espaço e dinheiro. Os engenheiros que acertam isso não memorizam catálogos de produtos—eles fazem uma pergunta crítica primeiro: “Que função este ponto de conexão desempenha no meu sistema?”

A Estrutura de Decisão Fundamental: Junção ou Terminação?

Aqui está a simples verdade que esclarece 90% das suas decisões de seleção de conectores:

Se o ponto de conexão serve como uma junção onde os circuitos se encontram, ramificam ou redistribuem → Bornes

Se o ponto de conexão é onde um único fio termina em seu destino final → Terminais prensados a frio

Vamos tornar isso concreto com exemplos reais:

Exemplos de Pontos de Junção (Use Bornes):

- Distribuição do painel de controle: alimentação de 24 VCC entrando no painel e dividindo-se para 12 dispositivos diferentes

- Interligação de sinais: placa de saída do PLC conectando-se a vários dispositivos de campo através de um bloco de junção

- Coleta de terra/neutro comum: vários circuitos retornando a um ponto de terra compartilhado

- Acesso para teste e solução de problemas: qualquer local onde você precise desconectar circuitos para teste sem destruir conexões

- Seções de máquinas modulares: pontos de conexão entre módulos de máquinas que podem ser reconfigurados

Exemplos de Pontos de Terminação (Use Terminais Prensados a Frio):

- Conexões de cabos de motor: fio de uma saída VFD terminando em pinos de terminal do motor

- Rabichos de sensores: fio de um sensor de proximidade conectando-se a um conjunto de cabos ou plugue

- Terminações de cabos de bateria: cabo de bitola pesada terminando em polos de bateria

- Pontos finais de chicotes automotivos: fios em um chicote conectando-se a interruptores, relés ou blocos de fusíveis

- Interconexões de painéis solares: fio de um painel solar terminando em terminais de caixa de junção

🔌 Dica Profissional: O Teste de Junção vs. Terminação

Pergunte a si mesmo: “Alguém precisará desconectar este fio e reconectá-lo—ou conectar algo diferente aqui—sem cortar e refazer a terminação?” Se sim, você precisa de um borne. Se não, um terminal prensado a frio provavelmente é melhor. Esta única pergunta evita 90% dos erros de seleção de conectores.

O Processo de Seleção em 4 Etapas: Escolhendo o Conector Certo Todas as Vezes

Agora que você entende a diferença fundamental, vamos percorrer o processo sistemático que garante que você escolha o tipo de conector certo para cada aplicação.

Etapa 1: Identifique Sua Função de Conexão (Junção ou Terminação)

Comece mapeando sua arquitetura elétrica e identificando a função de cada ponto de conexão. Não olhe apenas para o seu esquema—rastreie fisicamente onde os fios se encontram e o que eles estão fazendo ali.

Pontos de junção têm estas características:

- Vários fios convergem em um local

- Circuitos dividem ou redistribuem energia/sinais

- Você precisa de acessibilidade para futuras modificações

- Testes ou solução de problemas exigem isolar circuitos individuais

- A conexão pode precisar ser quebrada e refeita várias vezes durante a vida útil do equipamento

Pontos de terminação têm estas características:

- Um único fio chega ao seu destino final

- A conexão faz parte de um chicote ou conjunto de cabos fabricado

- O espaço é extremamente limitado (terminais prensados a frio são tipicamente 60% mais compactos do que bornes)

- A conexão provavelmente nunca será modificada após a instalação inicial

- Vibração mecânica ou choque está presente

Uma vez que você tenha categorizado cada ponto de conexão em seu projeto como junção ou terminação, você completou 50% do trabalho de seleção.

Etapa 2: Avalie as Necessidades de Manutenção e Modificação

É aqui que muitos engenheiros falham—eles subestimam com que frequência as conexões precisarão ser acessadas durante a vida útil do equipamento. Sejamos honestos: todo projeto “final” é modificado. Os clientes adicionam recursos. Os sensores falham e são substituídos. As sequências de controle mudam.

Use bornes quando:

- O equipamento será reparado por vários técnicos com diferentes níveis de habilidade

- Você está construindo um protótipo ou prova de conceito onde a fiação definitivamente mudará

- O painel inclui conexões de E/S sobressalentes para expansão futura

- Os procedimentos de solução de problemas exigem isolar circuitos individuais com um multímetro

- Você está projetando para um cliente que historicamente faz modificações frequentes

Use terminais prensados a frio quando:

- A fiação faz parte de um produto fabricado com arquitetura fixa (eletrodomésticos, veículos)

- Você está construindo um chicote em uma fábrica com processos controlados

- A conexão é inacessível após a instalação (invólucros selados, conjuntos embutidos)

- Os custos de mão de obra para modificações futuras são aceitáveis porque as modificações são improváveis

⚙️ Dica profissional: A regra de capacidade de manutenção de 10 anos

Se um técnico com um conjunto de ferramentas básico (chave de fenda, decapadores de fios, multímetro) não conseguir fazer a manutenção desta conexão em 10 anos sem ferramentas de crimpagem especializadas, provavelmente fez a escolha errada. Os blocos de terminais mantêm o seu equipamento reparável por pessoal de manutenção comum — as conexões crimpadas geralmente exigem técnicos treinados com ferramentas específicas.

Aqui está uma matriz de decisão baseada na frequência de modificação esperada:

| Probabilidade de modificação | Blocos de terminais | Terminais prensados a frio |

|---|---|---|

| Frequente (mensal/anual) | ✅ Fortemente preferido | ❌ Cria mão de obra excessiva |

| Ocasional (a cada 2-5 anos) | ✅ Preferido | ⚠️ Aceitável se bem documentado |

| Raro (5-10 anos) | ✅ Ainda recomendado para circuitos críticos | ✅ Aceitável para a maioria das aplicações |

| Nunca (selado/embutido) | ⚠️ Desnecessário | ✅ Preferido |

Passo 3: Aplique o teste de vibração e ambiente

É aqui que os terminais prensados a frio provam a sua superioridade: fiabilidade mecânica em condições adversas. O processo de conformação a frio durante a crimpagem cria uma junta estanque a gás e soldada a frio que é mecanicamente superior a qualquer conexão aparafusada.

🔩 Dica profissional: A vibração é o grande decisor

Se o seu equipamento se move, treme ou opera num veículo, os terminais prensados a frio são indispensáveis para as conexões de ponto final. Os terminais de parafuso num ambiente vibratório irão soltar-se — não é “se”, é “quando”. Mesmo com blocos de terminais de fixação por mola, o próprio fio pode endurecer e fraturar no ponto de terminação. As conexões crimpadas distribuem a tensão por uma área maior e resistem muito melhor à falha por vibração.

Aplique esta avaliação ambiental:

Ambientes de alta vibração (veículos, máquinas rotativas, equipamentos móveis):

- Pontos de junção: Use blocos de terminais de fixação por mola (não do tipo parafuso)

- Pontos de terminação: Use terminais prensados a frio exclusivamente

Ambientes corrosivos ou externos:

- Pontos de junção: Use blocos de terminais com classificação IP (IP65 mínimo)

- Pontos de terminação: Use terminais prensados a frio com isolamento termo retrátil

Ambientes de alta temperatura (perto de motores, fornos, motores):

- Pontos de junção: Use blocos de terminais com caixas de alta temperatura (poliamida reforçada com fibra de vidro)

- Pontos de terminação: Use terminais prensados a frio de alta temperatura com isolamento de silicone

Ambientes limpos e com temperatura controlada (painéis de controle padrão):

- Pontos de junção: Os blocos de terminais de trilho DIN padrão funcionam bem

- Pontos de terminação: Qualquer tipo de conector é aceitável; escolha com base em outros fatores

Passo 4: Valide em relação à corrente nominal, espaço e velocidade de instalação

Você determinou a função (junção vs. terminação), necessidades de manutenção e fatores ambientais. Agora valide sua escolha preliminar em relação às restrições práticas.

Comparação de corrente nominal

Ambos os tipos de conector podem lidar com corrente significativa, mas há uma diferença crítica de desempenho:

⚡ Dica profissional: Os terminais prensados a frio têm condutividade superior

O processo de soldagem a frio durante a crimpagem cria uma ligação em nível molecular que resulta em 20-30% menor resistência elétrica em comparação com os terminais de parafuso. Para aplicações de alta corrente (acima de 50A), isso se traduz diretamente em menos geração de calor e melhor eficiência. Se você estiver terminando cabos de bateria pesados ou alimentações de motor, as conexões crimpadas superam as conexões de parafuso eletricamente.

Comparação de capacidade de corrente:

| Gama atual | Blocos de terminais | Terminais prensados a frio | Recomendação |

|---|---|---|---|

| 0-20A | Excelente | Excelente | Qualquer tipo funciona; escolha por função |

| 20-50A | Muito bom | Excelente | Prensado a frio preferido para terminações |

| 50-100A | Bom (requer blocos maiores) | Excelente | Prefira fortemente prensado a frio para eficiência de espaço |

| 100A+ | Disponível, mas volumoso | Excelente | Terminais prensados a frio são a solução padrão |

Restrições de espaço

Se você estiver trabalhando em um gabinete compacto ou aplicação montada em PCB, o espaço se torna o fator decisivo:

- Terminais prensados a frio são normalmente 60-70% mais compactos do que os blocos de terminais equivalentes

- Blocos de terminais pode usar designs de vários níveis (empilhando 2-3 níveis verticalmente) para economizar espaço horizontal no trilho

- Para fiação extremamente densa (>50 conexões em um painel pequeno), planeje sua estratégia de junção/terminação cuidadosamente

Velocidade de Instalação

Tempo é dinheiro, especialmente em ambientes de produção:

- Blocos de terminais push-in: Instalação mais rápida para pontos de junção (sem necessidade de ferramentas)

- Terminais prensados a frio: Requer ferramenta de crimpagem, mas cria uma conexão permanente e confiável em segundos

- Blocos de terminais de parafuso: Opção mais lenta (requer apertar cada parafuso individualmente)

Se você estiver construindo centenas de painéis em um ambiente de fábrica, as diferenças no tempo de instalação se acumulam drasticamente. Um engenheiro de manufatura que troca terminais de parafuso por bornes push-in para pontos de junção e chicotes pré-crimpados com terminais prensados a frio para pontos finais pode reduzir o tempo de montagem em 40-50%.

Guia de Aplicação no Mundo Real: Fazendo a Escolha Certa

Vamos aplicar esta estrutura a cenários comuns que você encontrará:

Cenário 1: Painel de Controle Industrial

Aplicação: Linha de produção controlada por CLP com 30 pontos de E/S, distribuição de energia e controles de motor

Decisão:

- Distribuição de energia para múltiplos dispositivos → Blocos de terminais (pontos de junção)

- Interligação de E/S do CLP → Blocos de terminais (necessidade de acesso para solução de problemas)

- Saídas VFD do motor para caixas de terminais do motor → Terminais prensados a frio (ponto final permanente, vibração presente)

- Conexões de sensores dentro do painel → Blocos de terminais (pode ser necessário trocar sensores)

- Rabichos de sensores para conjuntos de cabos → Terminais prensados a frio (ponto final de chicote fabricado)

Cenário 2: Chicote de Fiação Automotiva

Aplicação: Chicote do compartimento do motor para um veículo comercial

Decisão:

- Quase todas as conexões → Terminais prensados a frio (vibração, restrições de espaço, montagem permanente)

- Exceção: Ponto de desconexão da bateria → Bornes ou terminais aparafusados (acesso para manutenção necessário)

Cenário 3: Instalação de Energia Renovável

Aplicação: Caixas de junção de painéis solares e conexões de inversores

Decisão:

- Interconexões painel a painel → Terminais prensados a frio (exposição ao clima, vibração do vento)

- Conexões internas da caixa de junção → Blocos de terminais (potencial expansão futura)

- Conexões de entrada do inversor → Terminais prensados a frio (alta corrente, instalação permanente)

- Conexões de equipamentos de monitoramento → Blocos de terminais (acesso para diagnóstico necessário)

Cenário 4: Eletrônicos Montados em PCB

Aplicação: Controlador de instrumento com conexões de fiação externa

Decisão:

- Conexões de entrada/saída da PCB → blocos de terminais montados em PCB (acesso à fiação de campo)

- Conexões internas placa a placa → Terminais ou conectores prensados a frio (montagem em fábrica, espaço mínimo)

A Verificação da Realidade Custo-Benefício

Vamos falar de dinheiro, porque a seleção de conectores tem implicações financeiras reais:

Os bornes custam mais inicialmente, mas economizam dinheiro ao longo da vida útil do equipamento:

- Custo inicial do componente mais alto (normalmente 2-3 vezes o preço dos terminais crimpados)

- Nenhuma ferramenta especializada necessária (apenas chaves de fenda)

- Custos de mão de obra de solução de problemas e modificação drasticamente reduzidos

- Permite que técnicos menos qualificados atendam aos equipamentos

Os terminais prensados a frio têm custos de componentes mais baixos, mas exigem investimento em ferramentas:

- Custo de componente mais baixo (especialmente em volume)

- Requer ferramentas de crimpagem (R$50-R$500 dependendo da qualidade e dos tipos de terminais)

- Instalação significativamente mais rápida em ambientes de produção

- Modificações exigem corte e re-terminação (trabalho intensivo)

A análise do ponto de equilíbrio:

- Para projetos únicos ou protótipos: Os bornes quase sempre ganham devido aos custos de ferramentas

- Para ambientes de produção (>100 unidades): Os terminais prensados a frio ganham devido à velocidade de montagem

- Para equipamentos instalados em campo: Os bornes ganham devido aos custos de mão de obra de serviço

- Para produtos OEM com fiação fixa: Os terminais prensados a frio ganham devido à confiabilidade e compactação

Erros Comuns Que Levam a Falhas de Conectores

Após 15 anos na área, tenho visto esses erros repetidamente:

- ❌ Erro #1: Usar terminais prensados a frio em pontos de junção – Cria fiação inacessível que transforma a solução de problemas de 15 minutos em trabalhos de refiação de 4 horas.

- ❌ Erro #2: Utilizar bornes de parafuso em aplicações com alta vibração – Os parafusos soltam-se com o tempo, criando falhas intermitentes que são exasperantemente difíceis de diagnosticar.

- ❌ Erro #3: Misturar tipos de conectores aleatoriamente sem uma abordagem sistemática – Resulta em instalações inconsistentes que confundem os técnicos de manutenção e atrasam os reparos.

- ❌ Erro #4: Subdimensionar terminais prensados a frio para a capacidade de corrente – As conexões crimpadas têm excelente condutividade, mas apenas se forem devidamente dimensionadas. Um terminal de 10A em um circuito de 15A superaquecerá e falhará.

- ❌ Erro #5: Esquecer a capacidade de manutenção futura – Projetar equipamentos que são impossíveis de modificar sem uma completa reconfiguração da fiação destrói o relacionamento com o cliente.

Sua Lista de Verificação de Seleção: Nunca Mais Escolha o Conector Errado

Use esta árvore de decisão para cada ponto de conexão em seu projeto:

Passo 1: Análise da Função

- Este é um ponto de junção onde os circuitos se encontram/dividem? → Considere bornes

- Este é um ponto final onde um fio termina? → Considere terminais prensados a frio

Passo 2: Avaliação da Manutenção

- Esta conexão precisará ser acessada para solução de problemas? → Prefira bornes

- Esta é uma conexão permanente, montada na fábrica? → Prefira terminais prensados a frio

Passo 3: Fatores Ambientais

- Alta vibração presente? → Terminais prensados a frio para pontos finais; bornes de mola para junções

- Ambiente externo/corrosivo? → Bornes com classificação IP ou terminais crimpados isolados

- Espaço limitado? → Terminais prensados a frio são mais compactos

Passo 4: Validação Prática

- Classificação de corrente adequada? (Verifique as fichas técnicas para ambas as opções)

- Ferramentas disponíveis para instalação? (Ferramentas de crimpagem necessárias para prensados a frio)

- Custo justificado? (Considere o tempo de instalação e os custos de serviço ao longo da vida útil)

O Resultado Final: Combine o Conector com a Função

Aqui está o que separa os projetos elétricos profissionais daqueles propensos a problemas: usar bornes para pontos de junção e terminais prensados a frio para conexões de ponto final. É isso. Sem mistura aleatória. Sem usar um tipo padrão para tudo. Correspondência sistemática do tipo de conector à função elétrica.

Quando você segue esta abordagem, você cria equipamentos que:

- ✅ Solucionam problemas rapidamente porque os pontos de junção são acessíveis

- ✅ Resistem a falhas de vibração porque os pontos finais usam conexões crimpadas

- ✅ Custam menos para manutenção porque as modificações não exigem ferramentas especializadas

- ✅ Desempenham de forma confiável porque cada tipo de conector é usado onde se destaca

- ✅ Atendem aos padrões profissionais porque seu projeto mostra pensamento de engenharia sistemático

Os engenheiros que dominam isso não são aqueles que conhecem todos os números de modelo de bornes. São aqueles que perguntam “junção ou terminação?” antes de especificar qualquer conector – e nunca acabam em frente a um painel de controle às 3 da manhã explicando por que a solução de problemas levará quatro horas.

A confiabilidade do seu equipamento e o tempo de atividade da produção do seu cliente dependem da escolha do conector certo para a aplicação certa. Siga a estrutura, use a lista de verificação e você nunca mais terá dúvidas sobre suas seleções de conectores. 🔧