A chamada das 2 da manhã que você nunca quer receber

Você passou semanas projetando um painel de controle. Cada contator de motor, cada relé, cada sensor — meticulosamente especificado e verificado duas vezes. O comissionamento ocorreu sem problemas. Seu cliente aprovou. Você passou para o próximo projeto.

Então, às 2 da manhã de um sábado, seu telefone toca. A produção está parada. O supervisor noturno está desesperado. Quando o técnico de manutenção abriu o gabinete, encontrou um bloco de terminais derretido, com a carcaça carbonizada, três circuitos completamente mortos. Seu sistema cuidadosamente projetado acaba de custar ao seu cliente US$ 50.000 em perda de produção, e agora você está sendo questionado sobre a pergunta que todo engenheiro teme: “Como isso passou na inspeção?”

Aqui está a verdade desconfortável: as falhas de blocos de terminais no campo quase nunca remontam a defeitos de fabricação. Elas remontam a erros de seleção cometidos na fase de especificação. A classificação de corrente errada. O tipo de conexão errado para uma aplicação de alta vibração. A classificação IP errada para um ambiente úmido. Pequenas decisões que se transformam em falhas catastróficas.

Então, como você escolhe um bloco de terminais que não derreta, não se solte e não corroa — não importa o que seu sistema jogue nele?

Por que os Blocos de Terminais Falham: Os Três Assassinos Silenciosos

Antes de mergulharmos na solução, você precisa entender por que os blocos de terminais falham, porque o “porquê” revela exatamente o que procurar ao selecioná-los.

Estresse térmico por subdimensionamento é o assassino número um. Quando um bloco de terminais transporta corrente além de sua capacidade nominal — mesmo por breves períodos durante a partida do motor ou eventos de irrupção — a resistência de contato gera calor mais rápido do que a carcaça pode dissipar. O plástico amolece. A conexão se solta. A resistência aumenta ainda mais. O loop de feedback acelera até que algo derreta ou pegue fogo. Isso é fuga térmica, e começa com um engenheiro que especificou um terminal de 10A para um circuito que atinge picos de 12A.

Falha mecânica por vibração é o segundo assassino, e é insidioso porque acontece lentamente. Os terminais de parafuso dependem de uma força de fixação constante para manter o contato de baixa resistência. Mas em equipamentos vibratórios — bombas, transportadores, máquinas acionadas por motor — esse parafuso se solta gradualmente. Cada pequena vibração desloca o fio uma fração de milímetro. Ao longo de meses, a conexão se degrada até que falhas intermitentes apareçam. No momento em que você soluciona o problema, você já perdeu dias de tempo de atividade.

Degradação ambiental é o terceiro assassino. Um bloco de terminais projetado para gabinetes limpos e com controle climático irá corroer rapidamente quando exposto a névoa de refrigerante, névoa salina ou mesmo alta umidade. A corrosão aumenta a resistência de contato. A resistência gera calor. Você está de volta à fuga térmica — apenas com uma causa raiz diferente.

As boas notícias? Todos os três modos de falha são completamente evitáveis se você seguir um processo de seleção disciplinado. E é exatamente isso que o Método de 3 Etapas oferece a você.

O Método de Seleção de Bloco de Terminais de 3 Etapas

Isso não é mágica proprietária. É a abordagem testada em batalha usada por construtores de painéis veteranos e engenheiros de automação que aprenderam — muitas vezes da maneira mais difícil — que atalhos na seleção de blocos de terminais sempre voltam para assombrá-lo. O método força você a abordar sistematicamente os requisitos elétricos, as restrições mecânicas e a validação de segurança na ordem correta, para que nada caia pelas rachaduras.

Etapa 1: Bloqueie Seus Requisitos Elétricos (A Fundação)

Tudo começa aqui. Erre suas especificações elétricas e nada mais importa — seu bloco de terminais falhará, independentemente de quão inteligentemente você o monte ou quão bonita seja a codificação de cores.

Calcule Sua VERDADEIRA Corrente de Carga Máxima

Não apenas copie a FLA (Full Load Amps) da placa de identificação do motor e considere o trabalho concluído. Você precisa levar em conta a corrente de irrupção durante a partida, que pode ser 5-7 vezes a corrente de funcionamento para motores. Se você estiver chaveando cargas indutivas como solenoides ou transformadores, leve em consideração suas características de surto também. Para circuitos de controle com vários dispositivos, some a carga simultânea do pior caso — não a carga média.

Depois de ter sua verdadeira corrente máxima, aqui está a regra que o salvará de desastres térmicos:

⚡ Dica Profissional: A Regra de 1,5x é Não Negociável

Sempre especifique blocos de terminais classificados para pelo menos 1,5 vezes sua corrente de carga máxima esperada. Se seu circuito consome 10A no pico, você precisa de um terminal de 15A no mínimo. Isso não é engenharia excessivamente cautelosa — é seu seguro contra fuga térmica. Alguns engenheiros usam uma margem de 120%, mas isso está cortando muito perto. A folga extra leva em conta as variações de temperatura ambiente, os efeitos do envelhecimento e os harmônicos de corrente que você não previu.

Verifique a Compatibilidade do Calibre do Fio (O Detalhe Que Mata Projetos)

Aqui é onde os engenheiros comumente falham: eles selecionam um bloco de terminais com a classificação de corrente correta, mas esquecem de verificar a compatibilidade do calibre do fio. O resultado? Eles tentam forçar um fio de 12 AWG em um terminal projetado para 14-18 AWG, criando uma conexão solta e de alta resistência que superaquece.

🔥 Dica Profissional: A Incompatibilidade do Calibre do Fio é um Assassino Silencioso

Um fio que é muito grosso para o terminal cria um “ponto quente” de alta resistência porque o mecanismo de fixação não consegue atingir o contato total. Um fio que é muito fino chacoalha solto sob vibração. Sempre verifique TANTO a faixa de calibre do fio QUANTO o diâmetro real do orifício de entrada na folha de dados antes de fazer o pedido. Se você estiver usando fio trançado, confirme se o terminal é classificado para condutores trançados — alguns tipos push-in só aceitam fio sólido ou terminais.

Referência rápida para combinar o tamanho do fio com a classificação de corrente do terminal:

| Corrente do Circuito | Calibre Mínimo do Fio (AWG) | Classificação Mínima de Corrente do Terminal |

|---|---|---|

| 5A | 18-16 | 8A (com margem de 150%) |

| 10A | 16-14 | 15A |

| 20A | 14-12 | 30A |

| 30A | 12-10 | 45A |

| 50A | 10-8 | 75A |

Confirme a Classificação de Tensão (Incluindo a Capacidade de Surto)

A classificação de tensão do seu bloco de terminais deve exceder a tensão do seu sistema com margem suficiente para lidar com surtos transitórios. Para sistemas de controle de 24 VCC, um terminal classificado para 300V fornece uma folga enorme. Para circuitos de motor de 480 VCA, você precisa de terminais classificados para pelo menos 600V. Não se esqueça: a classificação de tensão e o passo (espaçamento entre os terminais) estão ligados. Terminais de passo menor têm classificações de tensão mais baixas porque as distâncias de fuga e folga são mais apertadas.

Etapa 2: Combine Restrições Mecânicas e Ambientais (A Verificação da Realidade)

Agora que sua base elétrica é sólida, é hora de enfrentar o mundo real: vibração, restrições de espaço, acessibilidade e o ambiente onde este bloco de terminais realmente vive.

Escolha o Método de Conexão Certo para Sua Aplicação

É aqui que o debate parafuso-vs-mola-vs-push-in importa, e a resposta depende inteiramente das tensões mecânicas e dos requisitos de manutenção da sua aplicação.

Terminais de parafuso são o cavalo de batalha — amplamente disponíveis, aceitam uma enorme variedade de tamanhos de fio e fornecem força de fixação ajustável. Mas eles têm uma fraqueza fatal em equipamentos vibratórios: esse parafuso se soltará com o tempo. Você precisará de inspeção e re-torqueamento periódicos, o que significa tempo de inatividade e custos de mão de obra. Se você apertar demais durante a instalação, danificará o fio. Se você apertar pouco, a conexão começará solta.

Terminais de mola eliminam a adivinhação do torque porque a mola fornece força de fixação constante e calibrada. Eles são 80% mais rápidos de instalar do que os tipos de parafuso e resistem muito melhor à vibração. Mas eles custam mais inicialmente.

Terminais de encaixe são a opção mais rápida — sem necessidade de ferramentas, apenas descasque e empurre. Eles são ideais para aplicações com mudanças ou reparos frequentes. A maioria aceita fio sólido e fio trançado com ponta de terminal, mas verifique a compatibilidade antes de se comprometer.

⚙️ Dica Profissional: A Vibração Mata Terminais de Parafuso

Se seu equipamento se move, treme ou funciona 24 horas por dia, 7 dias por semana em um ambiente industrial, terminais de mola ou push-in não são um luxo — são uma necessidade. Um terminal de parafuso solto em um painel de controle de transportador falhará. Não é “se”, é “quando”. A resistência à vibração e a operação livre de manutenção pagam pelo custo inicial mais alto no primeiro ano.

Selecione o Estilo de Montagem para Seu Espaço

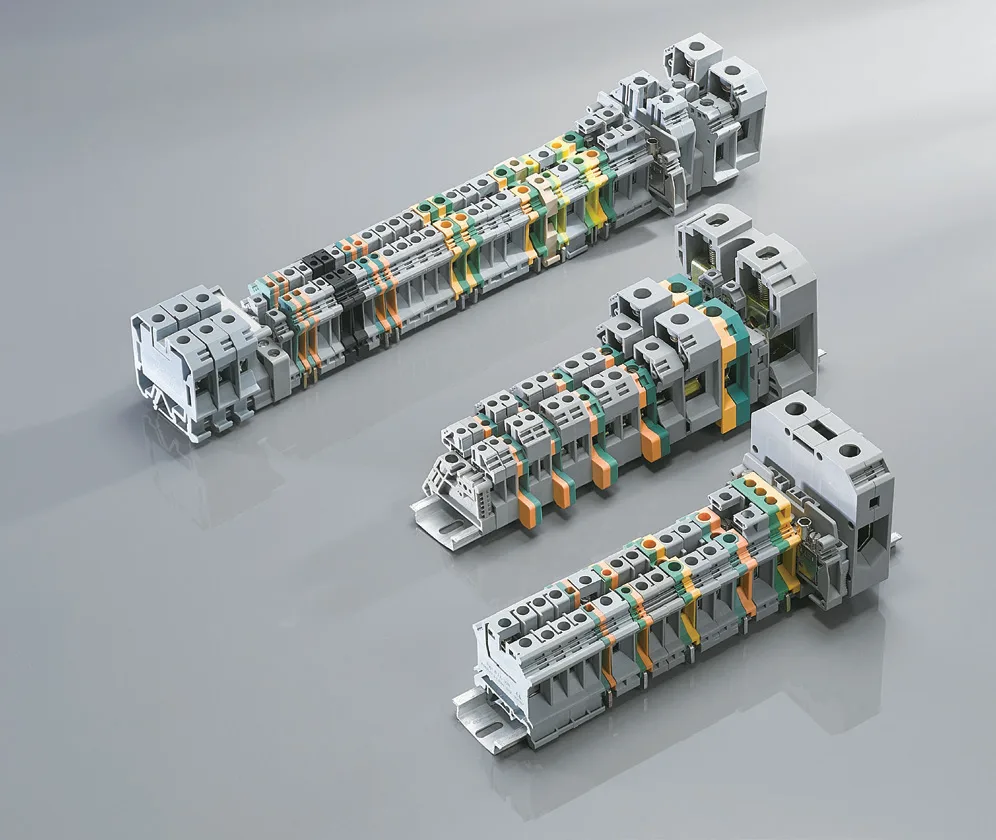

A maioria dos painéis de controle industrial usa Montagem em trilho DIN porque é modular, eficiente em termos de espaço e permite a substituição rápida sem desmontar todo o painel. Basta encaixar o bloco de terminais no trilho de 35 mm e pronto.

Para placas de circuito impresso, use blocos de terminais montados em PCB que são soldados diretamente na placa. Estes são comuns em dispositivos compactos, painéis de instrumentos e qualquer aplicação onde o bloco de terminais faça parte de um conjunto fabricado em vez de fiação de campo.

Barras de barreira (blocos de terminais montados em painel) são sua escolha para ambientes de alta vibração onde o terminal precisa ser aparafusado diretamente em uma superfície resistente. Eles são mais volumosos do que os tipos de trilho DIN, mas mecanicamente superiores quando o choque físico é uma preocupação.

Determine a Contagem de Polos, o Passo e a Orientação da Entrada do Fio

Contagem de polos é simplesmente o número de conexões de fio que você precisa. Blocos de terminais de vários níveis podem empilhar dois ou três níveis na mesma área, o que é brilhante para painéis com restrição de espaço. Um bloco de três níveis com passo de 3,5 mm pode acomodar 60 conexões em apenas 3,5 cm de largura do trilho.

Passo (o espaçamento entre os terminais) é um ato de equilíbrio. Um passo menor (3,5 mm, 5 mm) economiza espaço, mas reduz a classificação de tensão devido a folgas mais apertadas. Um passo maior (7,5 mm, 10 mm) suporta tensões mais altas e facilita a fiação, mas consome mais espaço no trilho.

Orientação da entrada do fio— horizontal (90°), vertical (180°) ou angular (45°) — afeta o layout do painel e a capacidade de manutenção. A entrada horizontal é comum para fiação lado a lado. A entrada vertical funciona bem em painéis de dupla face ou onde você está roteando fios de cima/baixo. Sempre deixe loops de folga nos pontos de entrada para evitar tensão nas conexões.

Avalie os Fatores Ambientais e Especifique a Classificação IP Correta

É aqui que muitos projetos falham porque os engenheiros subestimam o ambiente operacional real. Aquele painel de controle “interno”? Está em uma fábrica onde a névoa de refrigerante se espalha da área de usinagem. Aquele equipamento de “local seco”? Está a três pés de uma estação de lavagem de alta pressão.

🛡️ Dica Profissional: As Classificações IP Não São Opcionais para Ambientes Hostis

Se seu bloco de terminais enfrenta poeira, umidade ou procedimentos de lavagem, você precisa de IP65 no mínimo (à prova de poeira, protegido contra jatos de água). Para aplicações marítimas, áreas propensas a inundações ou processamento de alimentos com lavagens de alta pressão, especifique IP67 (à prova de poeira, protegido contra imersão temporária de até 1 metro por 30 minutos). Um terminal “apenas para uso interno” em um ambiente úmido corroerá em meses, levando a conexões de alta resistência e eventual falha.

Considere também:

– Ambient temperature: Ambientes de alta temperatura (perto de fornos, fundições ou em compartimentos de motores) exigem terminais com plásticos de alta temperatura, como poliamida reforçada com fibra de vidro ou cerâmicas técnicas.

– Exposição a produtos químicos: Óleos, solventes e refrigerantes podem degradar plásticos padrão. Verifique a compatibilidade do material.

– Exposição ao ar livre/UV: Invólucros resistentes a UV evitam fragilidade e rachaduras ao longo do tempo.

Passo 3: Validar Segurança e Conformidade (A Apólice de Seguro)

Você acertou as especificações elétricas e correspondeu aos requisitos mecânicos. Agora é hora de garantir que sua seleção não crie problemas de responsabilidade ou viole códigos - e que possa crescer com seu projeto.

Verifique as Certificações de Segurança para sua Região e Aplicação

Nunca presuma que um bloco de terminais é “seguro” só porque é de um grande fabricante. Verifique as aprovações relevantes:

- UL, CSA, IEC certificações para uso industrial geral na América do Norte e internacionalmente

- ATEX e IECEx para locais perigosos (atmosfera explosiva) - absolutamente não negociável em plantas químicas, refinarias ou instalações de manuseio de grãos

- CCC (Certificado Compulsório da China) se você estiver exportando para a China

- Certificações marítimas (DNV, ABS) para instalações a bordo de navios

Os rótulos de certificação não são apenas uma verificação burocrática. Eles confirmam que o bloco de terminais passou por testes rigorosos de proteção contra curto-circuito, inflamabilidade, aumento de temperatura e exposição ambiental. Um terminal listado pela UL foi testado de forma torturante de maneiras que seu protótipo de bancada nunca será.

Confirme os Materiais de Isolamento e as Classificações de Chama

O material do invólucro determina como seu bloco de terminais se comporta sob estresse térmico e se ele se torna um acelerador de incêndio durante uma falha. Procure por:

- Poliamida (PA66) ou poliamida reforçada com fibra de vidro para a maioria das aplicações industriais - alta resistência dielétrica, livre de halogênio, autoextinguível (classificação UL 94 V-0)

- Policarbonato para requisitos de isolamento mais elevados

- Cerâmicas técnicas para temperaturas extremas (até 250°C) ou aplicações resistentes a faíscas

Verifique a folha de dados para:

– Classificação de inflamabilidade (UL 94 V-0 é o padrão ouro - autoextinguível em 10 segundos)

– Resistência ao trilhamento (CTI) para ambientes contaminados (quanto maior, melhor; 600 é excelente)

– Temperatura máxima de operação para garantir que não amoleça sob suas piores condições

Verifique as Barreiras Físicas para Aplicações de Alta Tensão

Se você estiver trabalhando com circuitos de alta tensão (acima de 300V), as barreiras físicas entre os terminais não são opcionais - são um requisito de segurança. Os blocos de terminais de barreira incluem divisórias embutidas que evitam contato acidental ou arco voltaico entre circuitos adjacentes. Isso é especialmente crítico em centros de controle de motores, onde uma única falha pode se propagar por vários circuitos sem isolamento adequado.

Planeje para Expansão Futura (A Decisão que Seu Eu Futuro Agradecerá)

Aqui está uma pergunta que lhe poupará problemas: “O que acontece quando este projeto precisar de mais três pontos de E/S no próximo ano?”

Se você lotou seu painel com blocos de terminais fixos na densidade máxima, você está preso. Mas se você usou blocos modulares de trilho DIN, basta encaixar polos adicionais. Os terminais de vários níveis oferecem espaço de expansão vertical. Deixar alguns slots vazios em seu trilho não é espaço desperdiçado - é um seguro barato contra modificações dispendiosas no painel mais tarde.

Considere também:

– Projetos modulares que permitem adicionar ou remover polos sem refazer a fiação de todo o painel

– Blocos com código de cores que separam visualmente os tipos de circuito (potência, controle, sinais analógicos) e aceleram a solução de problemas

– Pontos de teste embutidos que permitem medir tensões sem desconectar os fios

– Etiquetas permanentes e legíveis por máquina para identificação do circuito - especialmente importante em painéis complexos

A Recompensa: Por Que Este Método Evita Falhas

Quando você segue este processo de 3 etapas religiosamente, aqui está o que você elimina:

- ✅ Falhas térmicas porque você aplicou a margem de segurança 150% e verificou a compatibilidade do calibre do fio

- ✅ Falhas mecânicas porque você combinou o tipo de conexão com seu perfil de vibração

- ✅ Falhas ambientais porque você especificou a classificação IP correta e os materiais do invólucro

- ✅ Violações de código porque você verificou as certificações antecipadamente

- ✅ Redesenhos futuros porque você planejou a expansão com componentes modulares

Mais importante, você criou um processo de seleção que é repetível e defensável. Quando um cliente ou um supervisor pergunta: “Por que você escolheu este bloco de terminais?”, você tem uma resposta documentada em cada ponto de decisão. Isso é engenharia profissional - não palpite.

Seus Próximos Passos: Aplique Este Método em Seu Próximo Projeto

Aqui está seu plano de ação:

- Abra sua folha de especificações do projeto atual e audite suas seleções de bloco de terminais em relação ao Passo 1 (requisitos elétricos). Você está usando a margem de segurança 150%? Você verificou a compatibilidade do calibre do fio?

- Revise seu ambiente mecânico (Passo 2). Se houver vibração, mude de terminais de parafuso para terminais de mola. Se houver umidade ou poeira, atualize para blocos com classificação IP65 ou IP67.

- Verifique as suas certificações (Passo 3). Tem as aprovações UL/IEC/ATEX necessárias para a sua instalação? O material da sua caixa é adequado para a sua temperatura de operação?

- Incorpore isto nas suas especificações padrão. Crie uma folha de cálculo para seleção de blocos de terminais com base nestes três passos e utilize-a em todos os projetos. A consistência elimina erros.

Os engenheiros que dominam a seleção de blocos de terminais não são os que memorizam todas as fichas de dados dos produtos. São os que seguem um processo disciplinado que aborda os requisitos elétricos, as restrições mecânicas e a validação de segurança na ordem correta - sempre.

Os seus painéis de controlo serão mais fiáveis. Os seus custos de manutenção diminuirão. E nunca mais receberá aquela chamada às 2 da manhã sobre um bloco de terminais derretido. 🔧

Precisa de ajuda para selecionar blocos de terminais para uma aplicação específica? Deixe os seus requisitos nos comentários - tensão, corrente, ambiente e restrições de montagem - e eu irei guiá-lo através do processo de seleção utilizando este método exato.