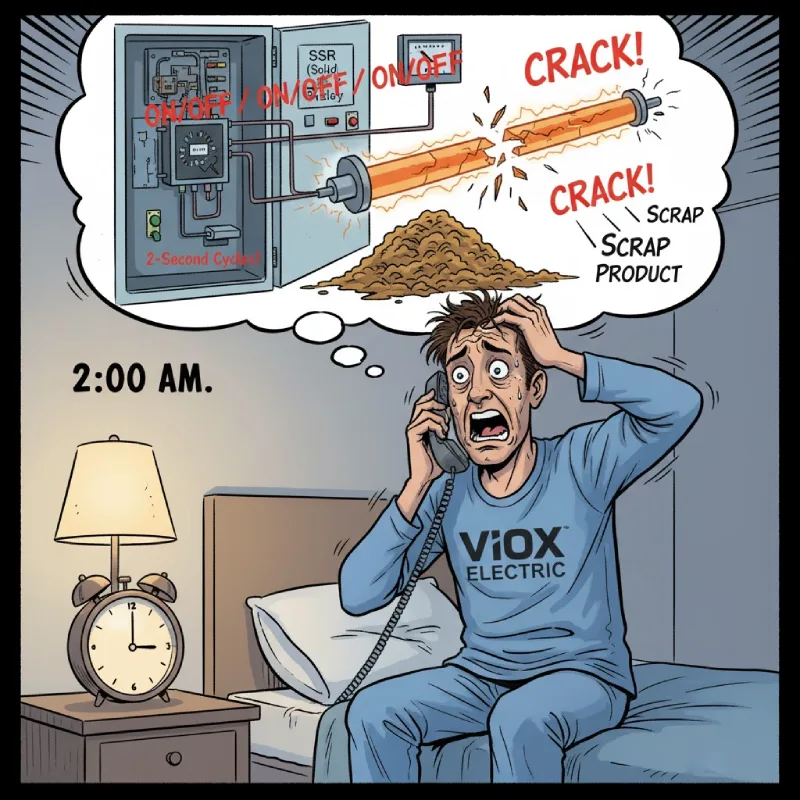

A Chamada Que Todo Engenheiro Teme

Você está seis meses em uma nova instalação. O painel de controle passou no comissionamento com louvor. O controlador de temperatura mostra leituras estáveis. Então seu telefone toca às 2 da manhã.

“A Linha 3 está inativa novamente. Outro elemento de aquecimento falhou. Esse é o terceiro neste trimestre.”

Você especificou um Relé de Estado Sólido (SSR) para controlar os elementos de aquecimento — uma escolha direta. Era mais barato do que um controlador de potência SCR, mais fácil de conectar e “todo mundo os usa”. O empreiteiro elétrico não questionou. O comitê de orçamento aprovou. O que poderia dar errado?

Aqui está o que deu errado: Esse SSR tem ligado e desligado seu aquecedor a cada 2-5 segundos, 17.280 vezes por dia, sujeitando seu fio de resistência de nicromo a um choque térmico brutal. Enquanto isso, suas oscilações de temperatura estão causando defeitos de qualidade, seus custos de manutenção estão aumentando e seu gerente de produção está exigindo respostas.

Este cenário se repete em fábricas em todo o mundo, custando milhares em falhas prematuras de equipamentos e perdas de produção — tudo por causa de uma seleção de componentes mal compreendida. A questão não é apenas “SSR ou SCR?” É “Como elimino permanentemente a falha do aquecedor, alcanço controle de precisão e paro de desperdiçar dinheiro com a solução errada?”

Por que os SSRs Falham: A Armadilha do Ciclo Térmico

O culpado por trás da falha prematura do aquecedor é um fenômeno chamado ciclo térmico— o aquecimento e resfriamento repetidos de elementos de resistência. Aqui está por que isso importa:

Aquecedores elétricos usam fio de níquel-cromo (nicromo) que resiste à corrente elétrica, convertendo energia em calor. Quando um SSR liga, o fio aquece rapidamente. Quando ele desliga 2-5 segundos depois, o fio esfria. Este ciclo de expansão-contração se repete continuamente— mais de 17.000 vezes por dia em um processo típico.

Cada ciclo cria microfraturas de tensão na estrutura cristalina do fio. Ao longo de meses, essas fraturas se propagam, levando a uma condição chamada fragilização por hidrogênio. O fio se torna quebradiço, sua resistência aumenta, pontos quentes se desenvolvem e, eventualmente, ele falha — geralmente no pior momento possível.

A matemática brutal: Um SSR operando em um turno padrão de 8 horas cria aproximadamente 5.760 ciclos térmicos por dia. Multiplique isso por 250 dias úteis, e você estará sujeitando seu aquecedor a 1,44 milhão de eventos de choque térmico por ano. Mesmo aquecedores de alta qualidade não são projetados para este abuso.

Enquanto isso, os SCRs comutam a 1/60 de segundo (correspondendo à frequência de energia CA de 60Hz na América do Norte). Em vez do fio esfriar entre os ciclos, ele mantém uma temperatura operacional estável. A diferença entre intervalos de 2 segundos e intervalos de 0,0167 segundos não é apenas uma comutação mais rápida — é a diferença entre choque térmico e estabilidade térmica.

A Resposta: Entendendo as 4 Enormes Diferenças Entre SSR e SCR

A solução para falha do aquecedor, precisão de controle e custo total de propriedade reside na compreensão de quatro diferenças críticas entre esses componentes — diferenças que determinam se seu sistema prospera ou luta.

Diferença 1: Nomeação e Identidade Central

SSR (Relé de Estado Sólido) refere-se a um dispositivo de comutação eletrônico que usa componentes semicondutores — tipicamente tiristores ou TRIACs — para comutação sem contato. Ele é projetado como um substituto direto para contatores e relés mecânicos.

SCR (Retificador Controlado de Silício) é um tipo de tiristor usado em aplicações de controle de potência. Em contextos industriais, “SCR” geralmente se refere a um controlador de potência baseado em SCR ou módulo de relé SCR que regula a tensão ou corrente através de controle de ângulo de fase ou comutação de cruzamento zero.

Principais conclusões: A diferença de nome revela seu DNA. SSRs são interruptores. interruptores . SCRs são. reguladores de potência.

. Esta distinção impulsiona todo o resto.

Diferença 2: Função de Controle — Digital vs. Analógica.

É aqui que a maioria dos erros de especificação ocorrem. SSRs fornecem controle binário:.

Eles estão totalmente LIGADOS (conduzindo 100% da tensão disponível) ou totalmente DESLIGADOS (bloqueando toda a corrente). Não há meio termo. Quando seu controlador de temperatura pede calor, o SSR fecha; quando pede resfriamento, o SSR abre. É uma estratégia de controle digital, liga-desliga. SCRs fornecem controle analógico: Eles ajustam a potência de saída de 0-100% controlando o ângulo de condução.

Pense desta forma: dentro de cada ciclo CA. Usando disparo de ângulo de fase ou disparo em burst, um SCR pode fornecer precisamente 47% de potência, 82% de potência ou qualquer valor necessário — suave e continuamente.

Controlar a temperatura com um SSR é como dirigir um carro com apenas duas posições de pedal — pisar fundo ou pisar no freio. Controlar com um SCR é como ter modulação total do acelerador. Qual deles te leva ao seu destino suavemente? Dica Profissional para Engenheiros:.

Se o seu processo requer estabilidade de temperatura melhor que ±5°C, ou se você está controlando cargas indutivas (transformadores, motores), a potência modulada em fase de um SCR é essencial. SSRs criarão oscilações de temperatura que aparecem como defeitos de qualidade em seu produto.

Diferença 3: Arquitetura do Sinal de Controle

- SSRs aceitam sinais digitais simples:

- Controle DC: 3-32VDC (típico de PLCs, microcontroladores ou saídas digitais)

Controle AC: 70-280VAC (diretamente de interruptores de tensão de linha).

Quando o sinal de controle está presente, o SSR conduz. Quando removido, ele abre. É simplicidade plug-and-play.

- SCRs aceitam sinais de modulação analógica:

- Loop de corrente de 4-20mA (padrão da indústria para controle analógico)

- 0-5VDC ou 0-10VDC (comum de controladores de temperatura)

- Entradas de potenciômetro (para controle de ajuste manual)

Saídas de controlador PID (para regulação de temperatura em malha fechada).

O circuito de controle do SCR interpreta esses sinais analógicos e ajusta o ângulo de disparo de acordo, fornecendo saída de potência proporcional. Verificação da Realidade da Instalação: Sim, os SCRs exigem uma infraestrutura de controle mais sofisticada. Mas se o seu processo vale a pena ser controlado com precisão, você já está usando um controlador de temperatura PID que emite esses sinais. A integração não é complexa — é apropriada.

para a aplicação.

Diferença 4: Domínio de Aplicação — Quando Usar Qual.

É aqui que sua especificação vive ou morre.

- SSRs se destacam em: Comutação de potência baixa a média

- Controle ON/OFF não crítico (iluminação, aquecimento simples, ativação de solenoides)

- Comutação de alta frequência onde a velocidade importa mais do que a estabilidade térmica

- Aplicações sensíveis a custos onde o custo inicial impulsiona a decisão

- Arquiteturas de controle simples (substituição de relés, saídas digitais de CLP)

SCRs predominam em:

- Aplicações de alta potência (>30A, especialmente cargas trifásicas)

- Controle de temperatura de precisão (fornos, estufas, processamento de semicondutores, aplicações farmacêuticas)

- Cargas indutivas ou resistivas pesadas (transformadores, aquecedores industriais, grandes motores)

- Aplicações que exigem longa vida útil do aquecedor (onde o ciclo térmico causaria falha prematura)

- Processos críticos onde a estabilidade da temperatura impacta diretamente a qualidade ou segurança do produto

Dica profissional do campo: Aqui está a regra que a maioria dos engenheiros ignora: Se o seu aquecedor custar mais de $500 para substituir, ou se substituí-lo exigir a paralisação da produção, use um SCR. O prêmio de custo inicial de 2 a 3 vezes se paga na primeira vez que você não tem uma chamada de manutenção de emergência.

A Estrutura de Seleção de 4 Etapas: Escolhendo o Controlador Certo

Agora que você entende as diferenças, aqui está como fazer a escolha correta sistematicamente.

Etapa 1: Calcule seus Requisitos Reais de Potência e Tipo de Carga

Não olhe apenas para a placa de identificação do aquecedor. Calcule o consumo de corrente real e determine o tipo de carga.

Para cargas resistivas (aquecedores):

- Monofásico: Corrente (A) = Potência (W) ÷ Tensão (V)

- Trifásico: Corrente (A) = Potência (W) ÷ (√3 × Tensão × Fator de Potência)

Ponto de decisão crítico: Se sua carga exceder 25-30A em uma única fase, ou se você estiver controlando um banco de aquecedores trifásico, os SSRs se tornam problemáticos. Eles geram calor significativo (aproximadamente 1,5W por ampère por fase), exigem dissipadores de calor maciços e sofrem redução de desempenho.

Para cargas indutivas (transformadores, motores): Use um SCR. Ponto final. A corrente de irrupção e as demandas de potência reativa destruirão os SSRs ou encurtarão drasticamente sua vida útil.

Etapa 2: Defina seus Requisitos de Precisão de Controle

Pergunte a si mesmo: Qual tolerância de temperatura meu processo exige?

- ±10-15°C aceitável? Um SSR com um bom controlador PID pode ser suficiente.

- ±3-5°C necessário? Você está na zona de transição - considere um SCR.

- ±1-2°C crítico? Um SCR com controle de ângulo de fase é não negociável.

Exemplo do mundo real: Uma linha de extrusão de plástico requer estabilidade de ±2°C para manter as tolerâncias dimensionais do produto. O controle bang-bang de um SSR cria oscilações de temperatura que se traduzem diretamente em variação dimensional na peça extrudada. A mudança para o controle SCR reduziu as taxas de sucata em 40% em um caso documentado.

Etapa 3: Realize a Análise do Custo Total de Propriedade (TCO) Verdadeiro

É aqui que o mito de que “SSRs são mais baratos” desmorona.

Cálculo do TCO do SSR:

- Custo inicial: $150-300 (dependendo da classificação)

- Substituição esperada do aquecedor: A cada 12-18 meses devido ao ciclo térmico

- Custo de substituição do aquecedor: $800-2.000 (peças + mão de obra + tempo de inatividade)

- TCO de 5 anos: $4.000-10.000+

Cálculo do TCO do SCR:

- Custo inicial: $500-900 (2-3x maior)

- Substituição esperada do aquecedor: A cada 5-7 anos (ciclo térmico mínimo)

- Custo de substituição do aquecedor: $800-2.000

- TCO de 5 anos: $900-2.900

A vantagem do TCO dos SCRs: 60-70% menor ao longo da vida útil do equipamento.

Além disso, os SCRs reduzem:

- Chamadas de manutenção de emergência (menos falhas)

- Tempo de inatividade da produção (maior confiabilidade)

- Queda de tensão na rede elétrica (o consumo de energia suave reduz a irrupção)

- Interferência eletromagnética (a comutação mais limpa reduz o ruído elétrico)

Etapa 4: Considere o Ambiente de Instalação e a Infraestrutura de Suporte

Escolha SSR se:

- Você tem espaço limitado no painel e capacidade de resfriamento

- Seu sistema de controle fornece apenas saídas digitais (embora as placas de E/S analógicas sejam baratas)

- Sua equipe de manutenção não está familiarizada com a tecnologia SCR (embora o treinamento traga dividendos)

- A aplicação é realmente não crítica e o controle ON/OFF simples é adequado

Escolha SCR se:

- Você tem resfriamento de painel adequado ou pode adicionar dissipadores de calor/ventiladores (ambos geram calor – os SCRs apenas o gerenciam melhor)

- Você precisa de soft-start amigável à rede (os SCRs eliminam picos de corrente de irrupção)

- Você está controlando processos críticos onde os custos de falha excedem a diferença de custo do componente

- Você deseja preparar a instalação para o futuro (os SCRs fornecem caminhos de atualização para estratégias de controle avançadas)

Dica profissional sobre gerenciamento de calor: Tanto os SSRs quanto os SCRs geram aproximadamente 1,5 W por ampère por fase comutada. Para uma carga de 40A, são 120W de calor no seu painel. A diferença é que os SCRs são normalmente projetados com melhores interfaces térmicas e curvas de redução de potência mais claras. Ao avaliar as especificações, verifique a temperatura ambiente na qual o dispositivo é classificado – alguns fabricantes classificam a 25°C (irreal), outros a 40-50°C (engenharia honesta).

Conclusão: Faça a escolha certa, salve seu equipamento

A diferença entre SSR e SCR não é apenas sobre velocidade de comutação ou métodos de controle – é sobre combinar a ferramenta certa com as demandas do mundo real da sua aplicação.

Ao seguir esta estrutura de 4 etapas, você irá:

- Eliminar falha prematura do aquecedor causada por danos de ciclo térmico

- Alcançar controle de temperatura preciso que melhora a qualidade do produto e reduz o desperdício

- Reduzir o custo total de propriedade em 60-70% através da vida útil prolongada do equipamento

- Evitar tempo de inatividade de emergência que interrompe os cronogramas de produção e a receita

O engenheiro que ligou às 2 da manhã poderia ter evitado sua crise com uma decisão: reconhecer que sua aplicação de alta potência e precisão crítica exigia um SCR, não um SSR. Não deixe que o custo inicial impulsione uma decisão que o assombrará por anos.

Seu próximo passo: Revise suas instalações existentes. Se você estiver usando SSRs para controlar cargas acima de 25A, ou se estiver enfrentando falhas frequentes do aquecedor, execute o cálculo do Custo Total de Propriedade (TCO). Os números dirão o que precisa mudar.

Para aplicações críticas – processamento de semicondutores, fabricação farmacêutica, sistemas de segurança alimentar ou qualquer processo onde a precisão da temperatura impacta diretamente seus resultados –especifique um controlador de potência SCR desde o início. Seus aquecedores durarão mais, seu processo funcionará de forma mais estável e sua equipe de manutenção agradecerá.

A escolha certa do componente não é a mais barata – é aquela que resolve o problema real.