Resposta Direta: Por que o Aço Inoxidável Não Enferruja

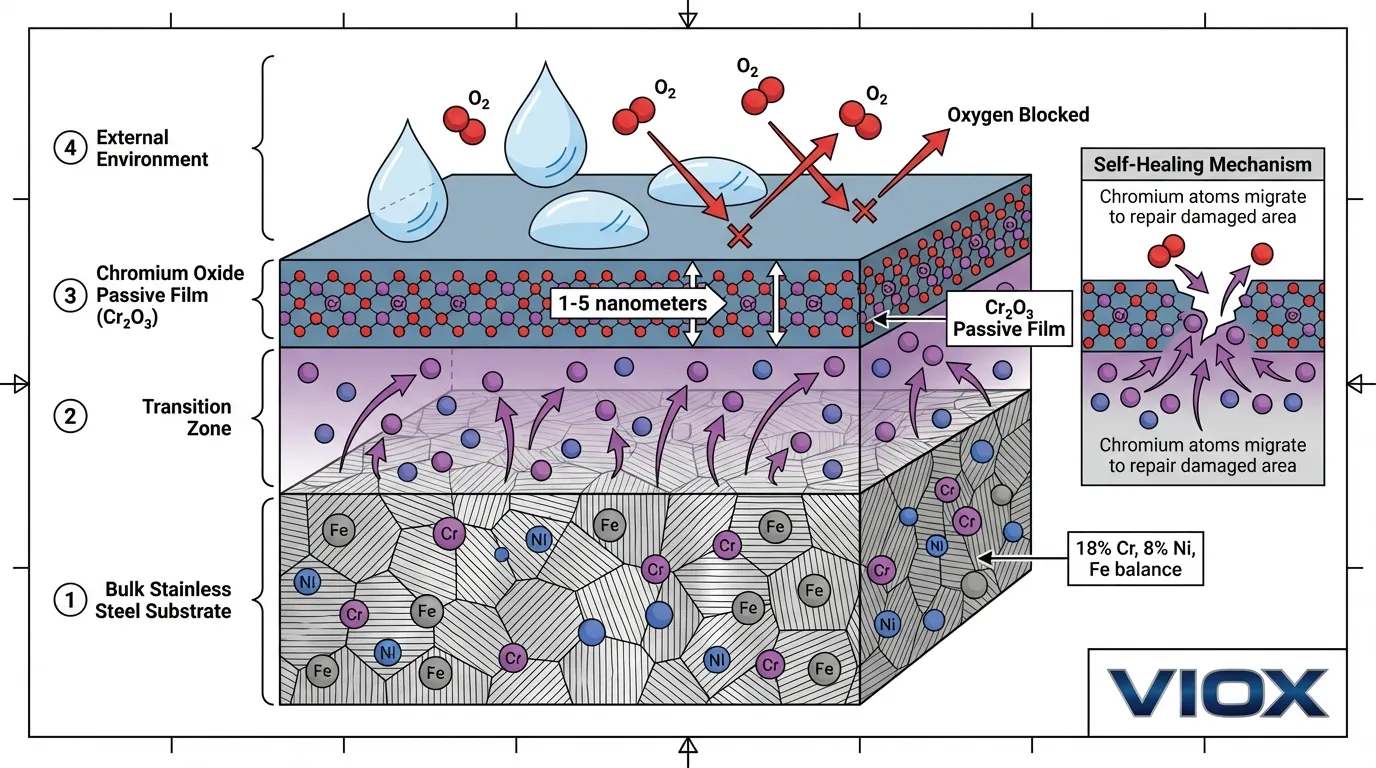

As caixas de aço inoxidável resistem à corrosão não porque são metais “nobres” como ouro ou platina, mas através de um mecanismo de proteção dinâmico chamado passivação. Quando o aço inoxidável contendo pelo menos 12% de cromo é exposto ao oxigênio, ele forma instantaneamente uma camada de óxido de cromo ultrafina (1-5 nanômetros) e transparente (Cr₂O₃) em sua superfície. Este filme passivo atua como uma barreira impermeável que impede que agentes corrosivos – água, oxigênio, cloretos e ácidos – atinjam o metal subjacente. O filme é auto-reparador: se riscado ou danificado, os átomos de cromo do metal maciço migram para a superfície e reformam espontaneamente a camada protetora em horas quando expostos ao oxigênio. O níquel, normalmente adicionado em 8-10% em graus austeníticos como 304 e 316, estende esta proteção a ambientes ácidos redutores (não oxidantes) onde o óxido de cromo sozinho se dissolveria, ao mesmo tempo que estabiliza a estrutura cristalina austenítica que melhora as propriedades mecânicas e a formação uniforme do filme.

Este artigo explica o paradoxo eletroquímico do aço inoxidável, os mecanismos moleculares por trás da passivação e as implicações práticas para a seleção de caixas elétricas em ambientes industriais.

O Paradoxo Eletroquímico: Por que Metais “Ativos” Não Corroem

Compreendendo o Potencial de Eletrodo Padrão

O potencial de eletrodo padrão mede a tendência de um metal de perder elétrons (oxidar) em solução aquosa. Quanto mais negativo o potencial, mais “ativo” ou reativo é o metal. Metais com potenciais positivos são considerados “nobres” e resistem à oxidação.

Potenciais de Eletrodo Padrão a 25°C (vs. Eletrodo de Hidrogênio Padrão)

| Sistema Metal/Íon | Potencial Padrão (V) | Classificação de Reatividade |

|---|---|---|

| Ouro (Au³⁺/Au) | +1.50 | Altamente nobre (inerte) |

| Platina (Pt²⁺/Pt) | +1.18 | Nobre |

| Prata (Ag⁺/Ag) | +0.80 | Nobre |

| Cobre (Cu²⁺/Cu) | +0.34 | Moderadamente nobre |

| Hidrogênio (H⁺/H₂) | 0.00 | Padrão de referência |

| Níquel (Ni²⁺/Ni) | -0.23 | Metal ativo |

| Ferro (Fe²⁺/Fe) | -0.44 | Metal ativo |

| Cromo (Cr³⁺/Cr) | -0.74 | Metal altamente ativo |

| Zinco (Zn²⁺/Zn) | -0.76 | Altamente ativo |

| Alumínio (Al³⁺/Al) | -1.66 | Extremamente ativo |

O paradoxo torna-se claro: os principais componentes do aço inoxidável – ferro, cromo e níquel – todos têm potenciais de eletrodo negativos, indicando que deveriam corroer facilmente. O cromo, a -0,74V, é ainda mais reativo que o ferro (-0,44V). De uma perspectiva termodinâmica pura, esses metais deveriam oxidar agressivamente quando expostos à umidade e ao oxigênio.

No entanto, o aço inoxidável 304 (18% de cromo, 8% de níquel) e o aço inoxidável 316 (16% de cromo, 10% de níquel, 2% de molibdênio) demonstram excepcional resistência à corrosão em ambientes onde o aço carbono enferrujaria completamente em meses.

A resolução: A resistência à corrosão do aço inoxidável não é termodinâmica (estabilidade inerente), mas cinética (formação de barreira protetora). Os metais ainda são reativos, mas seus produtos de reação formam um escudo protetor que retarda drasticamente a corrosão adicional.

O Mecanismo de Passivação: O Papel Crítico do Cromo

Formação da Camada de Óxido de Cromo

Quando o aço inoxidável é exposto ao oxigênio – seja do ar, da água ou de produtos químicos oxidantes – os átomos de cromo na superfície sofrem rápida oxidação:

4Cr + 3O₂ → 2Cr₂O₃

Esta reação ocorre em milissegundos após a exposição, formando um filme contínuo de óxido de cromo. As propriedades notáveis do filme incluem:

- Densidade e Estrutura: A camada de Cr₂O₃ é amorfa (não cristalina) e extremamente densa, com uma estrutura que bloqueia efetivamente a difusão de oxigênio, moléculas de água e íons corrosivos em direção ao substrato metálico subjacente.

- Espessura: Tipicamente 1-5 nanômetros (0,001-0,005 micrômetros) – invisível a olho nu, mas suficiente para fornecer proteção robusta. Para referência, um cabelo humano tem aproximadamente 80.000 nanômetros de diâmetro.

- Adesão: A camada de óxido se liga fortemente ao substrato metálico através de ligações químicas na interface metal-óxido, evitando a delaminação mesmo sob tensão mecânica.

- Capacidade de Auto-Reparação: A propriedade mais crítica. Quando o filme passivo é danificado por arranhões, abrasão ou ataque químico localizado, o cromo da liga maciça migra para a área danificada e reage com o oxigênio disponível para reformar a camada protetora. Esta regeneração normalmente ocorre em 24-48 horas no ar e pode acontecer em minutos em ambientes altamente oxigenados.

Por que o Óxido de Ferro Falha Onde o Óxido de Cromo Tem Sucesso

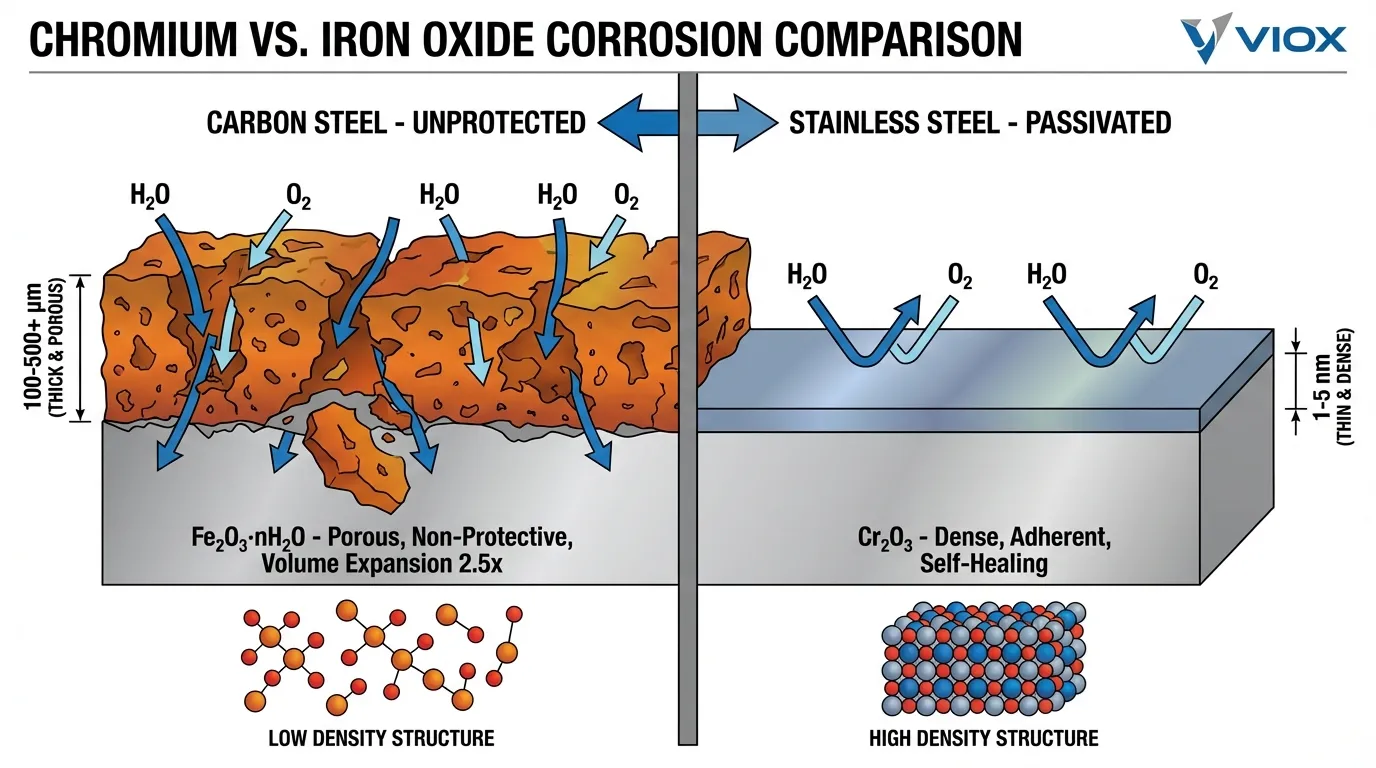

O contraste com o aço carbono comum é instrutivo. Quando o ferro oxida, ele forma óxido de ferro (Fe₂O₃·nH₂O) – comumente conhecido como ferrugem. Este material tem propriedades fundamentalmente diferentes:

- Estrutura Porosa: O óxido de ferro é frouxamente compactado com poros interconectados que permitem a penetração contínua de água e oxigênio no metal subjacente.

- Expansão de Volume: O óxido de ferro ocupa aproximadamente 2,5 vezes o volume do ferro do qual se formou. Esta expansão cria tensões internas que fazem com que o óxido rache e lasque (descamar), expondo continuamente metal fresco à corrosão.

- Não Aderente: A camada de óxido não se liga fortemente ao substrato e se desprende facilmente, não fornecendo proteção a longo prazo.

- Degradação Progressiva: A formação de ferrugem é auto-acelerada. À medida que a camada de óxido se acumula e descama, a corrosão penetra mais profundamente no metal até que ocorra falha estrutural.

Em contraste, o óxido de cromo é compacto, aderente e auto-mantenedor – transformando um metal termodinamicamente ativo em um metal cineticamente protegido.

O Limiar de 12% de Cromo

Uma extensa pesquisa estabeleceu que o aço inoxidável requer um mínimo de 12% de cromo em peso para formar um filme passivo contínuo e estável. Abaixo deste limiar, as ilhas de óxido de cromo são descontínuas, deixando lacunas onde o ferro pode oxidar e iniciar a corrosão. Acima de 12%, o filme passivo torna-se cada vez mais robusto:

- 12-14% Cr: Resistência básica à corrosão em ambientes brandos (graus ferríticos como 410, 430)

- 16-18% Cr: Resistência aprimorada adequada para a maioria das aplicações industriais (austenítico 304: 18% Cr, 8% Ni)

- 16-18% Cr + 2-3% Mo: Resistência superior a cloretos e ácidos (austenítico 316: 16% Cr, 10% Ni, 2% Mo)

Um teor mais alto de cromo aumenta a relação cromo-ferro no filme passivo, tornando-o mais estável e resistente à quebra em ambientes agressivos.

O Papel Duplo do Níquel: Proteção contra Corrosão e Estabilização Estrutural

Proteção em Ambientes Redutores

Embora o óxido de cromo se destaque em ambientes oxidantes (ar, ácido nítrico, sais oxidantes), ele é vulnerável em condições ácidas redutoras (não oxidantes). Em ácido sulfúrico diluído ou ácido clorídrico, o filme de Cr₂O₃ pode se dissolver, expondo o metal base ao ataque.

O níquel aborda essa limitação por meio de dois mecanismos:

- Resistência Ácida Inerente: O potencial do eletrodo de níquel (-0,23V) é menos negativo do que o ferro (-0,44V) ou o cromo (-0,74V), tornando-o inerentemente mais resistente ao ataque ácido. Quando o níquel é ligado ao aço inoxidável, ele fornece um “amortecedor” que retarda a corrosão, mesmo quando o filme de óxido de cromo é comprometido.

- Modificação do Filme Passivo: O níquel se incorpora à estrutura do filme passivo, criando uma camada mista de óxido de cromo-níquel. Este filme modificado demonstra melhor estabilidade em ácidos redutores em comparação com o óxido de cromo puro.

O resultado prático: os aços inoxidáveis austeníticos contendo 8-10% de níquel (como 304 e 316) resistem a uma gama muito mais ampla de meios corrosivos do que os graus ferríticos (que contêm cromo, mas pouco ou nenhum níquel).

Estabilização da Austenita e Propriedades Mecânicas

A segunda função crítica do níquel é metalúrgica. No sistema ferro-cromo-níquel, o níquel é um “estabilizador de austenita” - promove a formação da estrutura cristalina cúbica de face centrada (FCC) conhecida como austenita, que permanece estável à temperatura ambiente.

Por que a austenita é importante para a resistência à corrosão:

- Microestrutura Uniforme: Os aços inoxidáveis austeníticos têm uma estrutura de fase única, sem os limites de ferrita-martensita presentes em outros graus. Os contornos de grão e as interfaces de fase são locais preferenciais para o início da corrosão. Menos limites significam menos pontos fracos.

- Ductilidade Aprimorada: A estrutura austenítica oferece excelente conformabilidade e tenacidade, permitindo a fabricação de geometrias de invólucro complexas sem rachaduras ou problemas de endurecimento por trabalho que possam comprometer o filme passivo.

- Propriedades Não Magnéticas: Os graus austeníticos são não magnéticos, o que é vantajoso em invólucros elétricos que abrigam instrumentação sensível ou em aplicações onde a permeabilidade magnética deve ser minimizada.

- Desempenho Criogênico: Os aços inoxidáveis austeníticos mantêm a ductilidade e a tenacidade em temperaturas extremamente baixas, ao contrário dos graus ferríticos e martensíticos que se tornam quebradiços. Isso torna 304 e 316 adequados para aplicações criogênicas.

As composições austeníticas típicas requerem 8-10% de níquel para estabilizar a fase austenita em aços com 18% de cromo. Um teor mais baixo de níquel resulta em transformação parcial em ferrita ou martensita, o que pode reduzir a resistência à corrosão e a tenacidade.

Comparando os Graus de Aço Inoxidável para Invólucros Elétricos

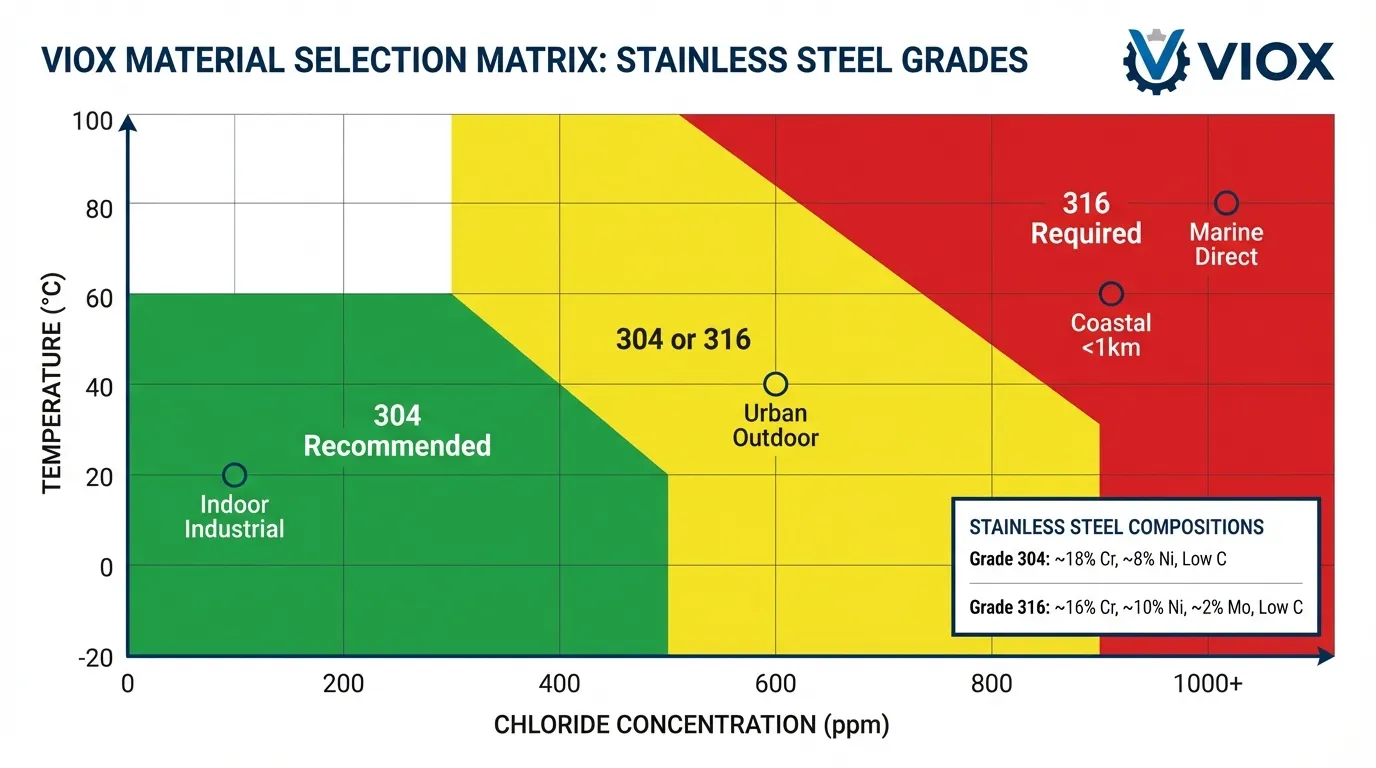

Aço Inoxidável 304: O Cavalo de Batalha de Uso Geral

Composição: 18% Cr, 8% Ni, balanço Fe (frequentemente chamado de aço inoxidável “18-8”)

Características de Passivação:

- Forma filme passivo de Cr₂O₃ estável no ar e na maioria dos ambientes aquosos

- Auto-cura em condições oxidantes

- Resistente à corrosão atmosférica, ácidos alimentares, produtos químicos orgânicos e muitos produtos químicos inorgânicos

Aplicações ideais:

- Invólucros elétricos internos em instalações industriais

- Equipamentos de processamento de alimentos e bebidas

- Ambientes de fabricação farmacêutica

- Instalações urbanas ao ar livre (não costeiras)

- Invólucros NEMA 4X de uso geral

Limitações:

- Suscetível a corrosão por pite e frestas em ambientes com alto teor de cloreto (>100 ppm Cl⁻)

- Não recomendado para exposição costeira direta ou aplicações marítimas

- Pode sofrer fissuração por corrosão sob tensão em soluções de cloreto quente

Custo: Moderado (prêmio de 20-35% sobre o aço carbono)

Aço Inoxidável 316: Resistência Aprimorada ao Cloreto

Composição: 16% Cr, 10% Ni, 2-3% Mo, balanço Fe

Características de Passivação:

- O enriquecimento de molibdênio no filme passivo oferece resistência superior à corrosão por pite induzida por cloreto

- Estabilidade aprimorada do filme em ambientes ácidos

- Mantém a passividade em concentrações mais altas de cloreto (até 1000 ppm)

Aplicações ideais:

- Instalações elétricas costeiras e marítimas

- Plantas de processamento químico que manuseiam compostos clorados

- Instalações de tratamento de águas residuais

- Plataformas offshore de petróleo e gás

- Áreas com exposição a sal de degelo

- Ambientes de lavagem com alto teor de cloreto

Limitações:

- Custo mais alto (prêmio de 60-100% sobre o aço carbono, 30-40% sobre o 304)

- Ligeiramente mais difícil de usinar e formar do que o 304

Custo: Alto (mas justificado pela vida útil prolongada em ambientes agressivos)

Matriz de Decisão de Seleção de Materiais

| Ambiente | Exposição ao Cloreto | Temperatura | Grau Recomendado | Vida Útil Esperada |

|---|---|---|---|---|

| Interior controlado | <50 ppm | 0-60°C | 304 | 30-40 anos |

| Urbano ao ar livre | 50-100 ppm | -20 a 60°C | 304 | 25-30 anos |

| Indústria leve | 100-200 ppm | 0-80°C | 304 ou 316 | 20-30 anos |

| Costeira (>1 km do oceano) | 200-500 ppm | -10 a 60°C | 316 | 25-35 anos |

| Costeira (<1 km do oceano) | 500-1000 ppm | -10 a 60°C | 316 | 20-30 anos |

| Exposição marinha direta | >1000 ppm | -10 a 60°C | 316L ou duplex | 15-25 anos |

| Processamento químico | Variável | 0-100°C | 316 ou liga superior | 15-30 anos |

Passivação na Prática: Fabricação e Manutenção

Tratamentos de Passivação na Fabricação

Durante a fabricação—soldagem, usinagem, conformação—a película passiva natural pode ser danificada ou contaminada com partículas de ferro livre provenientes de ferramentas. Os tratamentos de passivação na fabricação restauram a resistência à corrosão ideal:

Passivação com Ácido Cítrico (ASTM A967):

- Processo ecologicamente correto e não tóxico

- Remove seletivamente o ferro livre, preservando o cromo e o níquel

- Tratamento típico: ácido cítrico a 4-10% a 21-66°C por 4-30 minutos

- Preferido para as classes 304 e 316 na maioria das aplicações

Passivação com Ácido Nítrico (ASTM A967, AMS 2700):

- Método tradicional usando ácido nítrico a 20-25% a 49-66°C

- A oxidação mais agressiva acelera a formação da película passiva

- Necessário para classes com alto teor de carbono ou superfícies fortemente contaminadas

- Preocupações ambientais e de segurança reduziram o uso

Eletropolimento:

- Processo eletroquímico que remove uma fina camada superficial (5-25 micrômetros)

- Produz superfície ultra-lisa com película passiva aprimorada

- Aumenta a relação cromo-ferro na superfície

- Tratamento premium para aplicações farmacêuticas, de semicondutores e críticas

Após a passivação, a caixa deve ser completamente enxaguada com água deionizada e deixada secar ao ar. A película passiva se desenvolve totalmente ao longo de 24-48 horas, à medida que o cromo na superfície reage com o oxigênio atmosférico.

Manutenção de Campo e Restauração da Película Passiva

As caixas de aço inoxidável devidamente especificadas exigem manutenção mínima, mas a inspeção periódica garante o desempenho a longo prazo:

- Inspeção Visual Trimestral: Verifique se há contaminação superficial (depósitos de ferro, acúmulo orgânico), verifique a integridade da junta e procure por descoloração.

- Limpeza Anual: Remova os depósitos superficiais com detergente neutro e água. O próprio processo de limpeza ajuda a restaurar a película passiva, expondo o cromo fresco ao oxigênio.

- Teste da Película Passiva: Use o teste de sulfato de cobre (ASTM A380) para detectar ferro livre ou o teste de ferroxila para identificar áreas com passivação inadequada.

- Manutenção de Instalação Costeira: O enxágue mensal com água doce para remover o acúmulo de sal evita o acúmulo de cloreto que pode sobrecarregar a película passiva.

Desempenho no Mundo Real: Estudos de Caso

Para obter informações mais detalhadas sobre a classificação ambiental, consulte nosso guia sobre grau de resistência à corrosão e vida útil do projeto de peças metálicas.

Estudo de Caso 1: Instalação de Processamento de Alimentos (Aço Inoxidável 304)

Aplicação: Caixas de controle elétrico em planta de processamento de laticínios com lavagem diária de alta pressão usando produtos de limpeza alcalinos clorados a 60°C.

Resultados de Desempenho: 15 anos de operação contínua sem corrosão. A combinação de 18% de teor de cromo e superfície eletropolida impediu a adesão bacteriana e manteve a película passiva.

Estudo de Caso 2: Subestação Costeira (Aço Inoxidável 316)

Aplicação: Caixas de distribuição elétrica externas em subestação costeira a 800 metros do oceano.

Resultados de Desempenho: 12 anos de operação com manutenção mínima. O molibdênio na classe 316 forneceu resistência crítica à corrosão por pite, com apenas manchas superficiais menores observadas em superfícies horizontais.

Estudo de Caso 3: Planta de Processamento Químico (Aço Inoxidável 316L)

Aplicação: Caixas de junção e caixas de controle na área de armazenamento de ácido sulfúrico.

Resultados de Desempenho: 10 anos de operação em ambiente altamente agressivo. O alto teor de níquel no 316L forneceu proteção em ambiente ácido redutor onde o óxido de cromo sozinho seria insuficiente.

Comparando Aço Inoxidável com Materiais Alternativos para Caixas

Para um guia abrangente sobre a seleção de materiais, visite nosso guia de seleção de materiais para caixas elétricas.

Aço Inoxidável vs. Alumínio

| Imóveis | Aço Inoxidável 316 | Alumínio 5052 | Vantagem |

|---|---|---|---|

| Mecanismo de corrosão | Passivação por óxido de cromo | Camada de óxido de alumínio | Empate (ambos passivos) |

| Resistência ao cloreto | Excelente (com Mo) | Bom (requer revestimento) | Aço inoxidável |

| Resistência a ácidos | Excelente | Fraca a moderada | Aço inoxidável |

| Resistência a álcalis | Excelente | Pobres | Aço inoxidável |

| Peso | 8,0 g/cm³ | 2,68 g/cm³ | Alumínio (66% mais leve) |

| Resistência mecânica | 485-690 MPa | 193-290 MPa | Aço inoxidável |

| Condutividade térmica | 16,3 W/m·K | 138 W/m·K | Alumínio (dissipação de calor) |

| Custo | Alta | Moderado | Alumínio |

| Vida útil (costeira) | 25-35 anos | 25-35 anos (revestido) | Empate |

Para mais detalhes de comparação, consulte nosso artigo sobre resistência à corrosão de caixas de junção de aço inoxidável vs alumínio.

Orientação de Seleção: Escolha aço inoxidável para resistência química, resistência mecânica e aplicações de qualidade alimentar. Escolha alumínio para instalações sensíveis ao peso, requisitos de dissipação de calor e otimização de custos em ambientes moderados.

Aço Inoxidável vs. Aço Carbono com Revestimento em Pó

| Imóveis | Aço Inoxidável 304 | Aço Carbono com Revestimento em Pó | Vantagem |

|---|---|---|---|

| Proteção contra a corrosão | Intrínseco (filme passivo) | Extrínseco (barreira de revestimento) | Aço inoxidável |

| Resposta a danos no revestimento | Auto-cura | Falha progressiva | Aço inoxidável |

| Manutenção | Mínimo | Revestimento periódico | Aço inoxidável |

| Custo inicial | Alta | Baixa | Aço carbono |

| Custo do ciclo de vida (agressivo) | Inferior | Mais alto | Aço inoxidável |

Orientação de Seleção: O aço carbono com revestimento em pó é econômico para ambientes internos controlados com risco mínimo de corrosão. O aço inoxidável é superior para aplicações externas, costeiras, químicas ou de qualidade alimentar, onde danos no revestimento levariam à corrosão rápida.

Recomendações Práticas para Especificar Invólucros de Aço Inoxidável

Lista de Verificação de Avaliação Ambiental

Antes de especificar o material do invólucro, avalie sistematicamente:

Condições atmosféricas:

- Distância da costa (se aplicável)

- Taxa de deposição de cloreto (ppm)

- Poluentes industriais (SO₂, NOₓ)

- Faixa de umidade e frequência de condensação

- Extremos de temperatura e ciclos

Exposição química:

- Ácidos (tipo, concentração, temperatura)

- Álcalis (tipo, concentração)

- Solventes orgânicos

- Produtos químicos de limpeza e frequência

- Potencial para condensação química

Diretrizes de Seleção de Grau

Escolha 304 quando:

- Instalação interna ou externa abrigada

- Exposição ao cloreto <100 ppm

- Sem contato direto com ácido/álcali

- A otimização de custos é importante

- Aplicação de qualidade alimentar ou farmacêutica (não marinha)

Escolha 316 quando:

- Localização costeira (<5 km do oceano)

- Exposição ao cloreto >100 ppm

- Ambiente de processamento químico

- Aplicação marítima ou offshore

- Exposição ao sal de degelo

- A vida útil máxima é prioridade

Impacto da Seleção de Acabamento na Passivação

- Acabamento Escovado #4: Boa resistência à corrosão, esconde arranhões, adequado para a maioria das aplicações industriais.

- Acabamento Laminado #2B: Liso, excelente resistência à corrosão, menor custo, adequado para aplicações não estéticas.

- Eletropolido: Ultra-liso, resistência superior à corrosão, mais fácil de limpar, necessário para aplicações farmacêuticas.

- Passivado: Tratamento químico para remover ferro livre e otimizar a formação de filme passivo; recomendado para todos os invólucros fabricados.

Equívocos Comuns Sobre a Corrosão do Aço Inoxidável

Mito 1: “O aço inoxidável nunca enferruja”

Realidade: O aço inoxidável pode corroer em condições específicas, como corrosão por pite, corrosão em fendas em zonas estagnadas, fissuração por corrosão sob tensão em altas temperaturas ou corrosão galvânica quando acoplado a metais nobres. A seleção e manutenção adequadas previnem essas falhas.

Mito 2: “Maior teor de cromo sempre significa melhor resistência à corrosão”

Realidade: Embora essencial, o cromo excessivo (>20%) pode reduzir a tenacidade. A faixa ideal é de 16-18%, com a adição de molibdênio (2-3%) proporcionando uma resistência mais eficaz ao cloreto do que simplesmente aumentar o cromo.

Mito 3: “O aço inoxidável não precisa de manutenção”

Realidade: A limpeza e inspeção periódicas otimizam o desempenho, removendo contaminantes e permitindo a detecção precoce de problemas. Uma caixa bem conservada pode durar de 30 a 40 anos.

Mito 4: “Todos os tipos de aço inoxidável são seguros para alimentos”

Realidade: A certificação requer acabamentos específicos (eletropolido ou Ra<0,8 μm), passivação adequada e conformidade com as normas (FDA, 3-A). Os tipos ferríticos geralmente não são de qualidade alimentar.

Principais conclusões

- A passivação é um mecanismo cinético: Os metais ativos são protegidos por uma barreira de óxido de cromo autoformada e autorregeneradora.

- O cromo é essencial: É necessário um mínimo de 12% de Cr; o filme de óxido é ultrafino (1-5 nm), denso e aderente.

- O níquel estende a proteção: Ele protege em ambientes redutores e estabiliza a estrutura austenítica.

- 304 vs. 316: O 316 contém molibdênio para uma resistência superior ao cloreto, essencial para uso costeiro/marinho.

- Impactos da fabricação: A fabricação pode danificar o filme; os tratamentos de passivação o restauram.

- A manutenção é importante: A limpeza e inspeção regulares garantem décadas de vida útil.

Perguntas Frequentes

P1: Quanto tempo leva para o filme passivo se formar após danos na superfície?

No ar à temperatura ambiente, o filme atinge 80-90% de sua capacidade protetora total em 24 horas e se estabiliza totalmente em 48 horas.

P2: Posso usar aço inoxidável 304 em ambientes costeiros?

Para exposição costeira direta (<1 km do oceano), o tipo 316 é fortemente recomendado. O 304 pode ser usado em exposição costeira leve com manutenção frequente, mas é propenso a corrosão por pite.

P3: O que causa a “mancha de chá” no aço inoxidável e é prejudicial?

A mancha de chá é uma descoloração superficial da contaminação externa por ferro. Não compromete a integridade estrutural, mas deve ser limpa para evitar corrosão localizada.

P4: Como a soldagem afeta o filme passivo?

O calor da soldagem pode causar sensibilização e formação de óxido. O uso de tipos de baixo carbono (série L) e a passivação pós-soldagem restauram a resistência à corrosão.

P5: A eletropolimento vale o custo adicional?

É justificado para limpeza de grau farmacêutico/alimentar, máxima resistência à corrosão em ambientes agressivos ou requisitos estéticos.

P6: As caixas de aço inoxidável podem ser reparadas se danificadas?

Sim. Danos mecânicos podem ser polidos e o filme passivo se reformará naturalmente. Danos por corrosão podem ser retificados e repassivados quimicamente.

Conclusão: Engenharia de Resistência à Corrosão Através da Ciência dos Materiais

A notável resistência à corrosão das caixas elétricas de aço inoxidável não é mágica - é o resultado da ciência precisa dos materiais. Ao compreender o paradoxo eletroquímico (metais ativos protegidos por barreiras cinéticas), os mecanismos moleculares da passivação do óxido de cromo e o papel complementar do níquel na extensão da proteção, os engenheiros podem tomar decisões informadas que otimizam o desempenho da caixa, a vida útil e o custo total de propriedade.

A VIOX Electric fabrica caixas elétricas de aço inoxidável nos tipos 304 e 316, projetadas para atender aos requisitos NEMA 4X e IP66/IP67 para ambientes industriais agressivos. Nossas caixas apresentam passivação de fabricação adequada, construção soldada com precisão e hardware resistente à corrosão para garantir que o filme passivo mantenha sua função protetora ao longo de décadas de serviço.

Para obter assistência técnica na seleção do tipo de aço inoxidável ideal para suas condições ambientais específicas, entre em contato com a equipe de engenharia da VIOX Electric.