O que torna a fabricação de invólucros industriais diferente?

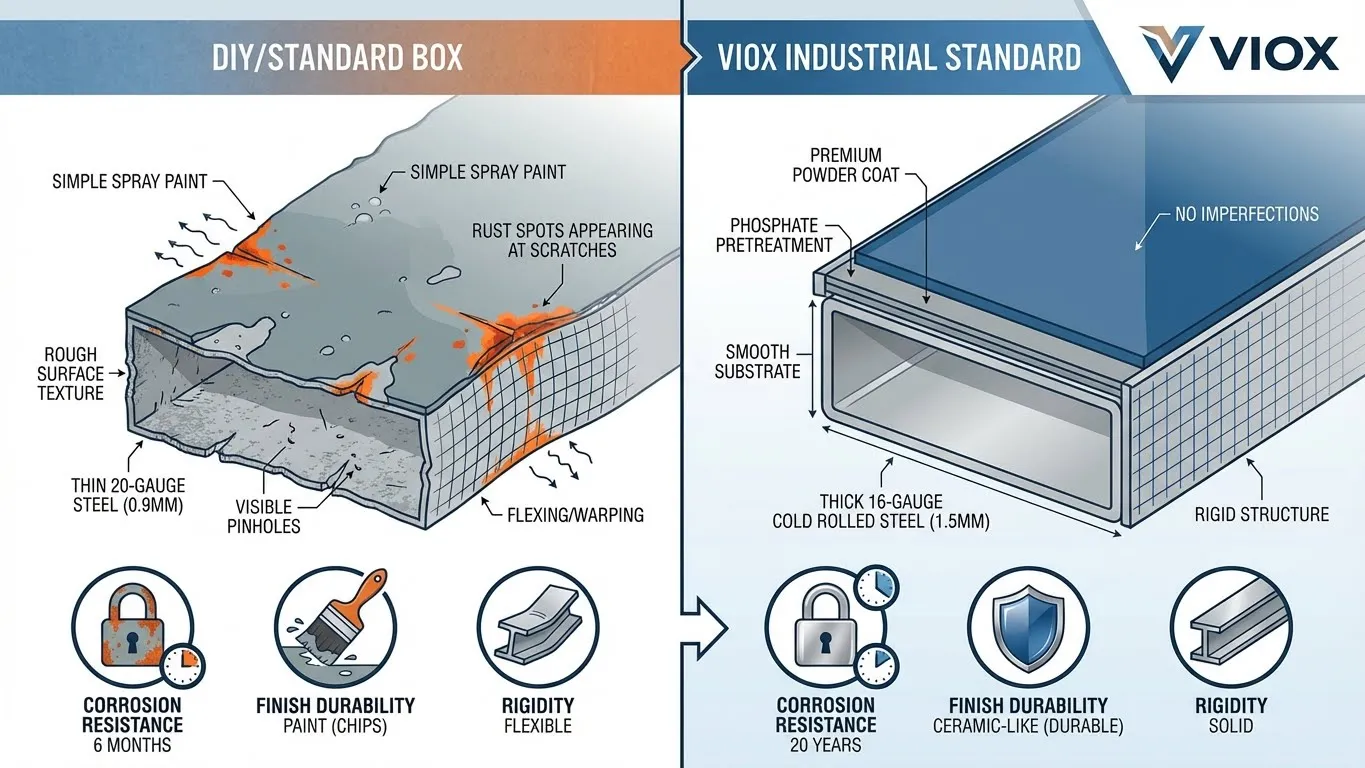

Passe a unha em uma caixa de junção de uma loja de ferragens. Parece metal pintado e tilinta quando tocada. Agora toque em um invólucro industrial de fabricantes como VIOX, Rittal ou Hoffman. A superfície parece lisa como cerâmica, e o toque produz um baque sólido e amortecido. Essa diferença tangível revela uma verdade fundamental: a fabricação de invólucros industriais não se trata de dobrar metal e aplicar tinta – trata-se de projetar um sistema completo de defesa contra corrosão, projetado para proteger equipamentos elétricos críticos por décadas.

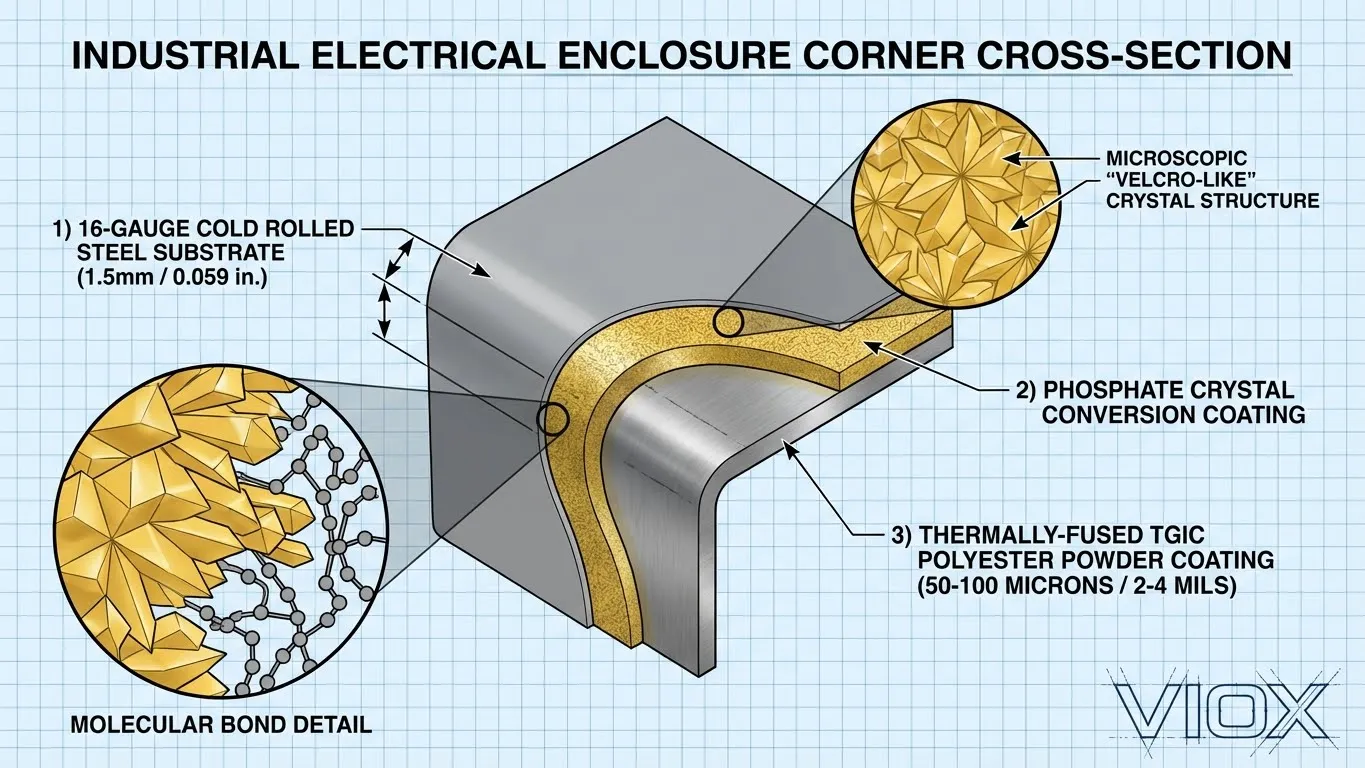

A qualidade da fabricação do invólucro determina se sua infraestrutura elétrica dura 20 anos ou falha em meses. A diferença reside em três estágios críticos de fabricação: seleção do substrato, pré-tratamento químico e aplicação de revestimento térmico. A compreensão desses processos ajuda engenheiros, gerentes de instalações e profissionais de compras a especificar invólucros que oferecem valor genuíno a longo prazo, em vez de falsa economia.

A Fundação: Seleção de Substrato de Aço na Fabricação de Invólucros

Aço Laminado a Frio vs. Aço Laminado a Quente

O substrato de aço forma a base de qualquer invólucro elétrico. Nem todo aço oferece o mesmo desempenho, e escolher o material errado garante falha prematura, independentemente do processamento subsequente.

| Imóveis | Aço Laminado a Frio (CRS) | Aço Laminado a Quente (HRS) |

|---|---|---|

| Acabamento da Superfície | Liso, uniforme, sem carepa | Áspero com carepa (óxido de ferro) |

| Tolerância Dimensional | ±0,001″ (tolerância restrita) | ±0,015″ (tolerância folgada) |

| Carepa | Nenhum (processado em temperatura ambiente) | Presente (requer remoção) |

| Adesão da Tinta | Excelente (superfície limpa) | Ruim (a carepa cria uma ligação fraca) |

| Custo relativo | 15-25% mais alto | Custo de linha de base mais baixo |

| Aplicações Típicas | Invólucros industriais, peças de precisão | Aço estrutural, construção |

| Densidade | Mais alto (estrutura comprimida) | Mais baixo (menos processamento) |

O aço laminado a frio passa por compressão em temperatura ambiente, criando uma estrutura molecular mais densa com estabilidade dimensional superior. Este processo elimina a carepa de óxido de ferro que se forma durante a laminação a quente a temperaturas superiores a 1.700°F. A superfície sem carepa oferece adesão ideal para pré-tratamento químico e revestimento em pó – a chave para a resistência à corrosão a longo prazo.

Calibre do Aço: Compreendendo os Padrões de Espessura

O calibre do aço impacta diretamente a rigidez do invólucro, a capacidade de montagem e a durabilidade geral. Calibres mais finos flexionam sob carga, causando desalinhamento da porta e falha da vedação da junta.

| Calibre | Espessura (mm) | Espessura (polegadas) | Peso (lb/ft²) | Classificação de Rigidez | Aplicações Típicas | Adequação NEMA |

|---|---|---|---|---|---|---|

| Calibre 20 | 0,91 mm | 0.036″ | 1.50 | Baixa | Caixas de junção residenciais, leve | NEMA 1 apenas |

| Calibre 16 | 1,52 mm | 0.060″ | 2.50 | Médio-Alto | Montagem em parede industrial, painéis de controle | NEMA 1, 3R, 4, 12 |

| Calibre 14 | 1,90 mm | 0.075″ | 3.13 | Alta | Gabinetes de chão, equipamentos pesados | Todos os tipos NEMA |

| Calibre 12 | 2,66 mm | 0.105″ | 4.38 | Muito elevado | Centros de controle industrial, ao ar livre | NEMA 3R, 4X |

O padrão VIOX especifica aço laminado a frio calibre 16 para invólucros de montagem em parede e calibre 14 para unidades de chão. Isso garante rigidez suficiente para evitar a flexão do painel ao montar trilhos DIN pesados, transformadores ou controladores de motor. Um invólucro de calibre 20 soa como uma assadeira barata quando atingido; o calibre 16 produz o baque sólido de uma porta de carro – um indicador de qualidade audível.

Fosfatização Química: A Etapa de Qualidade Oculta

A fosfatização representa a etapa mais crítica, porém menos visível, na fabricação de invólucros. Este processo de conversão química determina se o revestimento em pó adere permanentemente ou descasca em folhas em poucos meses.

Como Funciona o Revestimento de Conversão de Fosfato

A fosfatização envolve a imersão de aço limpo em uma solução diluída de ácido fosfórico contendo íons metálicos (ferro, zinco ou manganês). O ácido grava a superfície do aço enquanto simultaneamente deposita uma camada de fosfato cristalino através de uma reação química controlada.

O processo ocorre em várias etapas:

- Limpeza Alcalina: Remove óleos, graxas e contaminantes

- Ativação Ácida: Prepara a superfície para a deposição de fosfato

- Conversão de Fosfato: Forma revestimento cristalino (normalmente 5-20 minutos)

- Pós-Enxágue: Remove produtos químicos residuais

- Aplicação de Selante: Selante opcional para aumentar a resistência à corrosão

Tipos de Revestimentos de Fosfato

| Tipo | Peso do Revestimento | Utilização primária | Resistência à corrosão | Custo relativo | Estrutura Cristalina |

|---|---|---|---|---|---|

| Fosfato de Ferro | 50-150 mg/ft² | Base para tinta, preparação para revestimento em pó | Bom | Baixa | Amorfo (não cristalino) |

| Fosfato de Zinco | 100-3.000 mg/ft² | Proteção contra corrosão, base para tinta | Excelente | Médio | Cristalino (agulhas) |

| Fosfato de Manganês | 1.000-4.000 mg/ft² | Resistência ao desgaste, anti-gripagem | Muito bom | Alta | Cristalino (denso) |

O fosfato de ferro serve como padrão da indústria para o pré-tratamento na fabricação de invólucros porque funciona eficazmente em aço, superfícies galvanizadas e alumínio, gerando o mínimo de resíduos perigosos. O peso do revestimento de 50-150 mg/ft² fornece “aderência” suficiente para a adesão do revestimento em pó sem acúmulo excessivo.

Os cristais de fosfato criam um “efeito Velcro” microscópico - milhões de ganchos cristalinos que se ligam mecanicamente ao revestimento em pó. Mais importante, o revestimento de fosfato impede a corrosão por baixo. Quando o revestimento em pó é arranhado até o metal nu, o aço não fosfatizado permite que a ferrugem se espalhe por baixo da tinta circundante. O revestimento de fosfato interrompe essa propagação lateral da corrosão, contendo os danos ao próprio arranhão.

Revestimento em Pó: Tecnologia de Fusão Térmica

Os invólucros industriais não usam tinta - eles empregam revestimento em pó eletrostático, uma tecnologia fundamentalmente diferente que cria uma camada de polímero quimicamente reticulada.

O Processo de Revestimento em Pó Eletrostático

- Aplicação em pó: Partículas de polímero carregadas eletrostaticamente (50-100 microns) são pulverizadas sobre metal aterrado. Cargas opostas criam atração magnética, revestindo até mesmo geometrias complexas.

- Cura Térmica: O invólucro revestido entra em um forno de convecção a 160-200°C (320-392°F) por 10-20 minutos.

- Reticulação Molecular: O calor derrete o pó em líquido, que flui pela superfície antes de reagir quimicamente (reticulação) para formar um único filme de polímero contínuo - não tinta seca, mas plástico termicamente fundido.

Este processo elimina furos, solventes e compostos orgânicos voláteis (VOCs), ao mesmo tempo em que cria uniformidade na espessura do revestimento, impossível com tinta líquida. O resultado parece cerâmico-liso porque é essencialmente uma armadura de plástico ligada ao aço em nível molecular.

Comparação da Química do Revestimento em Pó

| Imóveis | Epóxi | Poliéster TGIC | Poliéster Uretano |

|---|---|---|---|

| Resistência aos raios UV | Ruim (giz ao ar livre) | Excelente (3-5 anos+) | Excelente (5-10 anos) |

| Resistência Química | Excelente | Bom | Muito bom |

| Dureza Mecânica | Muito elevado | Alta | Médio-Alto |

| Flexibilidade | Médio | Excelente | Excelente |

| Temperatura de Cura | 160-180°C | 180-200°C | 180-200°C |

| Tolerância ao Superaquecimento | Baixa (amarela) | Alta | Médio |

| Aplicações Típicas | Equipamentos internos, primers | Invólucros externos, arquitetura | Automotivo, externo premium |

| Custo (relativo) | Baixa | Médio | Alta |

A VIOX padroniza o poliéster TGIC (isocianurato de triglicidila) para invólucros com classificação para uso externo porque oferece estabilidade UV superior sem giz ou desbotamento da cor. A química TGIC oferece excelente resistência ao superaquecimento - o revestimento mantém a cor e o brilho, mesmo que a temperatura de cura varie ligeiramente, melhorando a consistência da produção.

O revestimento em pó epóxi se destaca para painéis de controle internos e equipamentos de automação onde ocorre exposição química, mas a luz UV não. A dureza excepcional e a resistência química justificam a limitação de UV. Os poliésteres uretanos oferecem durabilidade externa premium (5-10 anos vs. 3-5 anos para TGIC), mas custam 25-40% mais e exigem perfis de cura precisos.

Normas da Indústria: Classificações NEMA e UL

A qualidade da fabricação de invólucros é formalmente definida pelas normas NEMA (National Electrical Manufacturers Association) e UL (Underwriters Laboratories). Essas classificações especificam os níveis de proteção ambiental em vez dos métodos de construção, mas atender a classificações mais altas exige uma fabricação superior.

Classificações NEMA Chave para Invólucros Industriais

- NEMA Tipo 1: Uso interno, proteção contra queda de sujeira. Construção básica aceitável - comumente aço de calibre 20 com acabamento de esmalte simples.

- NEMA Tipo 3R: Uso externo, proteção contra chuva. Requer construção com junta, acabamento resistente à corrosão, normalmente calibre 16 mínimo com provisões de drenagem.

- NEMA Tipo 4/4X: Interno/externo, estanque à água, incluindo água direcionada por mangueira. Exige construção com solda contínua, juntas de alta qualidade e materiais resistentes à corrosão (4X especifica aço inoxidável ou resistência à corrosão equivalente).

- NEMA Tipo 12: Uso interno industrial, proteção contra poeira, fiapos, fibras, infiltração de óleo/refrigerante. Requer construção estanque à poeira com junta, normalmente aço de calibre 16, frequentemente especificado para automação de fabricação.

UL 50/50E fornece padrões paralelos com requisitos de testes independentes de terceiros. Enquanto a NEMA permite a autocertificação do fabricante, a UL exige testes de laboratório independentes e inspeções de fábrica contínuas. Muitas especificações industriais exigem classificação NEMA e listagem UL.

As implicações de fabricação são significativas: um invólucro NEMA 12 requer construção estanque à poeira sem knockouts, costuras de solda contínuas e um sistema de junta comprovado. Isso impulsiona os requisitos mínimos de calibre e elimina atalhos de fabricação para reduzir custos. Uma classificação NEMA 4X efetivamente exige materiais premium - aço inoxidável 304/316 ou aço carbono com resistência à corrosão de longo prazo comprovada por meio de revestimento em pó de poliéster TGIC sobre pré-tratamento de fosfato.

O Padrão de Fabricação VIOX

A VIOX Electric implementa um sistema de qualidade de três pilares para a fabricação de invólucros que excede os requisitos mínimos da NEMA:

1. Especificação de Material

- Invólucros de Montagem na Parede: Aço laminado a frio de calibre 16 (1,52 mm) mínimo

- Armários de Chão: Aço laminado a frio de calibre 14 (1,90 mm) mínimo

- Aplicações externas: Aço inoxidável 304 ou 316 opcional para ambientes de corrosão extrema

- Controlo de qualidade: Todo o aço certificado pelas normas ASTM A1008 com relatórios de ensaio de fábrica

2. Preparação da Superfície

- Limpeza Multiestágios: A lavagem alcalina remove óleos e contaminantes de fabricação

- Conversão de Fosfato de Ferro: A fosfatização por imersão total cria um peso de revestimento de 75-125 mg/ft²

- Teste de Qualidade: Verificação diária do peso do fosfato e teste de adesão de acordo com a ASTM D3359

3. Aplicação do Acabamento

- Pó de Poliéster TGIC: Formulação de grau exterior que atende às especificações AAMA 2604

- Espessura do Revestimento: 2,0-3,0 mils (50-75 microns) para durabilidade ideal sem fragilidade

- Perfil de Cura: 180°C por 12 minutos no mínimo garante a reticulação completa

- Teste de Névoa Salina: Amostras aleatórias testadas de acordo com a ASTM B117 (mínimo de 1.000 horas até ferrugem superficial)

Esta abordagem sistemática oferece invólucros que protegem equipamentos elétricos em ambientes industriais por 15 a 25 anos, em vez dos 3 a 7 anos típicos das alternativas econômicas. O custo incremental da fabricação premium - normalmente 15-20% maior do que as opções econômicas - se traduz em valor de ciclo de vida por meio de custos de substituição eliminados, tempo de inatividade reduzido e proteção de equipamentos mantida.

Perguntas Frequentes

Qual é a diferença entre o revestimento em pó e a pintura em invólucros elétricos?

O revestimento em pó envolve a aplicação eletrostática de partículas de polímero seco que se fundem termicamente numa camada plástica reticulada a 160-200°C. A tinta utiliza solventes líquidos que evaporam, deixando um revestimento propenso a orifícios e com menor aderência. O revestimento em pó proporciona 2-3 vezes mais durabilidade, melhor resistência química e elimina as emissões de COV.

Por que a espessura do aço é importante para o desempenho do invólucro?

A bitola do aço determina a rigidez e a capacidade de montagem. O aço de calibre 20 fino (0,9 mm) flexiona sob carga, causando desalinhamento da porta e falha da junta. O aço industrial de calibre 16 (1,5 mm) fornece rigidez suficiente para manter a estabilidade dimensional ao montar componentes pesados, como transformadores ou controladores de motor, garantindo a integridade da vedação a longo prazo.

Qual é a vida útil esperada de uma caixa industrial?

Invólucros premium com aço laminado a frio de calibre 16, pré-tratamento de fosfato e revestimento em pó de poliéster TGIC normalmente duram de 15 a 25 anos em ambientes industriais internos e de 10 a 15 anos ao ar livre. Invólucros econômicos com aço fino e pintura simples geralmente falham em 3 a 7 anos devido à corrosão e degradação estrutural.

Qual a classificação NEMA necessária para a minha aplicação?

O NEMA Tipo 1 é suficiente para ambientes internos limpos. O NEMA Tipo 12 é padrão para instalações de fabricação com exposição a poeira, refrigerante e óleo. O NEMA Tipo 3R ou 4 é exigido para instalações externas. O NEMA Tipo 4X especifica uma construção resistente à corrosão (aço inoxidável ou sistema de revestimento equivalente) para ambientes marinhos ou químicos.

É realmente necessário o revestimento de fosfato antes da pintura a pó?

Sim. O revestimento de conversão de fosfato cria estruturas cristalinas microscópicas que se ligam mecanicamente ao revestimento em pó e evitam a corrosão sob cortes em arranhões. Sem fosfatização, o revestimento em pó pode inicialmente parecer aceitável, mas descascará em folhas dentro de 6 a 18 meses, à medida que a corrosão se espalha sob a camada de revestimento.

Especifique a Qualidade no Seu Próximo Projeto de Invólucro

A qualidade da fabricação do invólucro impacta diretamente a confiabilidade do sistema elétrico, os custos de manutenção e as despesas totais de propriedade. As diferenças entre a fabricação econômica e a premium - substrato de aço laminado a frio, pré-tratamento de fosfato e revestimento em pó de poliéster TGIC - determinam se o seu investimento protege o equipamento por décadas ou exige substituição em anos.

A VIOX Electric projeta e fabrica invólucros industriais de acordo com especificações que excedem os requisitos da NEMA e oferecem desempenho comprovado a longo prazo. Nossa equipe técnica auxilia na seleção de invólucros, configuração personalizada e recomendações de materiais específicos para a aplicação, incluindo opções de aço inoxidável para ambientes agressivos.

Contactar a VIOX Electric hoje para consulta de engenharia em seu próximo projeto de invólucro elétrico. Nossos engenheiros de aplicação fornecem especificações detalhadas, NEMA/orientação de classificação UL e soluções personalizadas para aplicações industriais exigentes.