Introdução: Da Teoria à Prática—Calculando Tamanhos de Cabos que Funcionam

Selecionar cabos para painéis de controle industrial exige mais do que entender os princípios de redução de corrente—exige cálculos matemáticos precisos que considerem a capacidade de condução de corrente, a queda de tensão e as restrições de espaço físico. Enquanto os fatores de redução de corrente por temperatura e agrupamento estabelecem os limites térmicos (abordados de forma abrangente em nosso Guia Master de Redução de Potência Elétrica), este guia se concentra nas fórmulas práticas e cálculos de capacidade de canalização que transformam esses princípios em seleções de cabos do mundo real.

Para construtores de painéis e eletricistas industriais que trabalham de acordo com IEC 60204-1 normas, três cálculos críticos determinam o sucesso do dimensionamento de cabos:

- Cálculos de capacidade de condução de corrente com fatores de correção combinados

- Fórmulas de queda de tensão para circuitos CA e CC

- Capacidade de preenchimento de canalização com base na geometria do cabo

Em VIOX Elétrico, fabricamos componentes de controle disjuntores, contactores, de nível industrial para ambientes de painel exigentes. Este guia fornece as metodologias de cálculo, fórmulas e tabelas de capacidade de canalização necessárias para dimensionar os cabos corretamente de acordo com a IEC 60204-1.

Compreendendo a Estrutura de Dimensionamento de Cabos da IEC 60204-1

IEC 60204-1:2016 (Segurança de máquinas – Equipamentos elétricos de máquinas – Parte 1: Requisitos gerais) estabelece a estrutura de cálculo para equipamentos elétricos montados em máquinas. Ao contrário dos códigos de fiação de edifícios, esta norma aborda espaços de painel confinados onde cálculos precisos são essenciais.

A Abordagem de Cálculo de Três Pilares

| Tipo de Cálculo | Propósito | Consequência da Falha |

|---|---|---|

| Capacidade de Condução de Corrente (Capacidade de Condução de Corrente) | Garante que o cabo não superaqueça | Degradação do isolamento, risco de incêndio |

| Queda de tensão | Mantém a tensão adequada na carga | Mau funcionamento do equipamento, disparos incômodos |

| Preenchimento da Canalização | Evita danos mecânicos | Dificuldade de instalação, danos ao cabo |

Requisitos Chave da IEC 60204-1:

- Temperatura de referência: 40°C (não 30°C como os códigos de construção)

- Tamanhos mínimos de cabos: 1,5mm² para alimentação, 1,0mm² para controle

- Limites de queda de tensão: 5% para circuitos de controle, 10% para circuitos de alimentação

- Fator de carga contínua: 1,25× para cargas operando >3 horas

Para tabelas detalhadas de fatores de redução de corrente e princípios térmicos, consulte nosso abrangente Guia de Redução de Potência Elétrica.

Seção 1: Fórmulas de Cálculo da Capacidade de Condução de Corrente do Cabo

Fórmula Mestre: Cálculo da Capacidade de Condução de Corrente Ajustada

A equação fundamental para determinar a capacidade de condução de corrente segura:

Onde:

- I_z = Capacidade de condução de corrente ajustada (capacidade de condução de corrente segura após todas as correções)

- I_n = Capacidade de condução de corrente nominal das tabelas padrão em condições de referência (40°C, circuito único)

- k₁ = Fator de correção de temperatura

- k₂ = Fator de correção de agrupamento/feixe

- k₃ = Fator de correção do método de instalação

- k₄ = Fatores de correção adicionais (isolamento térmico, enterramento no solo, etc.)

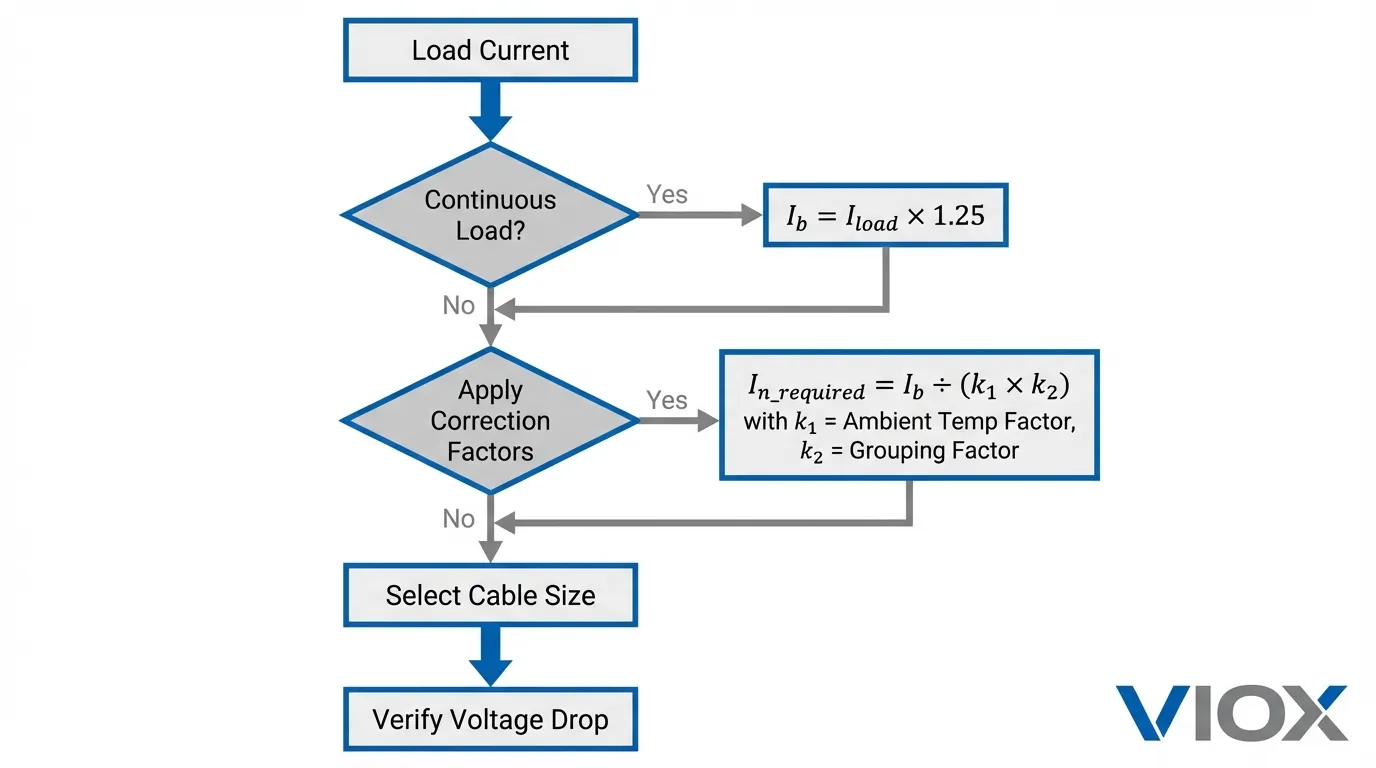

Cálculo Inverso: Tamanho de Cabo Necessário

Para determinar o tamanho mínimo de cabo necessário para uma determinada carga:

Onde:

- I_b = Corrente de projeto (corrente de carga × 1,25 para cargas contínuas)

- I_n_required = Capacidade de condução de corrente nominal mínima necessária das tabelas

Em seguida, selecione um tamanho de cabo onde: I_n (das tabelas) ≥ I_n_required

Processo de Cálculo Passo a Passo

PASSO 1: Calcular a Corrente de Projeto

- I_load = Corrente de carga real (A)

- F_continuous = 1,25 para cargas operando >3 horas, 1,0 caso contrário

- F_safety = 1,0 a 1,1 (margem de segurança opcional)

PASSO 2: Selecionar a Corrente Nominal do Dispositivo de Proteção

Escolha o padrão disjuntor corrente nominal que atenda ou exceda a corrente de projeto.

PASSO 3: Determinar os Fatores de Correção

Meça ou estime:

- Temperatura interna do painel → k₁ (ver guia de redução de corrente)

- Número de condutores conduzindo corrente → k₂ (ver guia de redução de corrente)

- Método de instalação → k₃ (normalmente 1,0 para instalações em painel)

PASSO 4: Calcular a Ampacidade Nominal Necessária

PASSO 5: Selecionar o Cabo das Tabelas

Escolha o tamanho do condutor onde I_n ≥ I_n_required

PASSO 6: Verificar a Queda de Tensão (ver Seção 2)

Exemplo Prático 1: Circuito de Motor Trifásico

Dado:

- Motor: 11kW, 400V trifásico, corrente de plena carga de 22A

- Temperatura do painel: 50°C

- Instalação: 8 circuitos em eletroduto comum

- Tipo de cabo: Cobre XLPE (isolamento de 90°C)

I_b = 22A × 1,25 = 27,5A

Passo 2: Dispositivo de proteção

Selecione um disjuntor de 32A (I_n_device = 32A)

Passo 3: Fatores de correção

k₁ = 0,87 (50°C, XLPE das tabelas de redução de corrente)

k₂ = 0,70 (8 circuitos em eletroduto)

k₃ = 1,00

Passo 4: Ampacidade nominal necessária

I_n_required = 32A ÷ (0,87 × 0,70 × 1,00)

I_n_required = 32A ÷ 0,609 = 52,5A

Passo 5: Seleção do cabo

Das tabelas IEC 60228: cobre XLPE de 6mm² = 54A a 40°C

✓ Selecione o cabo de 6mm² (54A > 52,5A necessário)

Exemplo Prático 2: Circuito de Controle DC

Dado:

- Carga: Sistema PLC de 24VDC, 15A contínuos

- Temperatura do painel: 55°C

- Instalação: 15 circuitos em calha de cabos

- Tipo de cabo: Cobre PVC (isolamento de 70°C)

I_b = 15A × 1,25 = 18,75A

Passo 2: Dispositivo de proteção

Selecione um disjuntor DC de 20A

Passo 3: Fatores de correção

k₁ = 0,71 (55°C, PVC)

k₂ = 0,60 (15 circuitos)

Passo 4: Ampacidade nominal necessária

I_n_required = 20A ÷ (0,71 × 0,60)

I_n_required = 20A ÷ 0,426 = 46,9A

Passo 5: Seleção do cabo

Das tabelas: cobre PVC de 4mm² = 36A (insuficiente)

Tente 6mm²: 46A (insuficiente)

Tente 10mm²: 63A a 40°C

✓ Selecione o cabo de 10mm²

Nota: Os circuitos de controle DC geralmente exigem cabos maiores do que os AC devido aos limites estritos de queda de tensão (ver Seção 2).

Referência Rápida: Impacto do Fator de Correção Combinado

| Scenario | Temp | Cabos | k₁ | k₂ | Combinado | Impacto da Ampacidade |

|---|---|---|---|---|---|---|

| Ideal | 40°C | 1-3 | 1.00 | 1.00 | 1.00 | 100% (sem redução) |

| Típico | 50°C | 6 | 0.87 | 0.70 | 0.61 | 61% (redução de 39%) |

| Denso | 55°C | 12 | 0.79 | 0.60 | 0.47 | 47% (redução de 53%) |

| Extremo | 60°C | 20 | 0.71 | 0.57 | 0.40 | 40% (redução de 60%) |

Insight Crítico: Em painéis de controle densos, os cabos podem exigir 2-3 vezes a ampacidade da corrente nominal do dispositivo de proteção para obter uma operação segura após a redução.

Seção 2: Fórmulas de Cálculo da Queda de Tensão

Enquanto a ampacidade garante que os cabos não superaqueçam, os cálculos de queda de tensão garantem que o equipamento receba tensão adequada - particularmente crítica para circuitos de controle, contatores e relés que funcionam mal com tensão insuficiente.

Limites de Queda de Tensão IEC 60204-1

| Tipo de circuito | VD Máxima | Typical Application |

|---|---|---|

| Circuitos de controle | 5% | PLCs, relés, contatores, sensores |

| Circuitos de potência | 10% | Motores, aquecedores, transformadores |

| Circuitos de iluminação | 5% | Iluminação do painel, lâmpadas indicadoras |

Fórmula de Queda de Tensão do Circuito DC

Para circuitos AC monofásicos e DC (cálculo resistivo simplificado):

Onde:

- VD = Queda de tensão (V)

- L = Comprimento do cabo de um sentido (m)

- I = Corrente de carga (A)

- ρ = Resistividade (Ω·mm²/m)

- Cobre a 20°C: 0,0175

- Cobre a 70°C: 0,0209

- Alumínio a 20°C: 0,0278

- Um = Área da seção transversal do condutor (mm²)

- Fator de 2 representa a corrente que flui através dos condutores de alimentação e retorno

Queda de tensão percentual:

Resistividade Ajustada pela Temperatura

A resistência do cabo aumenta com a temperatura, afetando a queda de tensão:

Onde:

- ρ_T = Resistividade na temperatura T

- ρ₂₀ = Resistividade na referência de 20°C

- α = Coeficiente de temperatura

- Cobre: 0,00393 por °C

- Alumínio: 0,00403 por °C

- T = Temperatura de operação (°C)

Valores comuns de resistividade ajustada pela temperatura:

| Material | 20°C | 40°C | 60°C | 70°C | 90°C |

|---|---|---|---|---|---|

| Cobre | 0.0175 | 0.0189 | 0.0202 | 0.0209 | 0.0224 |

| Alumínio | 0.0278 | 0.0300 | 0.0323 | 0.0335 | 0.0359 |

Fórmula de Queda de Tensão AC Trifásica

Para circuitos trifásicos balanceados:

Parâmetro adicional:

- cos φ = Fator de potência (normalmente 0,8-0,9 para cargas de motor, 1,0 para resistivas)

Para circuitos com reatância significativa (cabos grandes, longos percursos):

- X_L = Reatância indutiva (Ω/km, dos dados do fabricante do cabo)

- sin φ = √(1 – cos²φ)

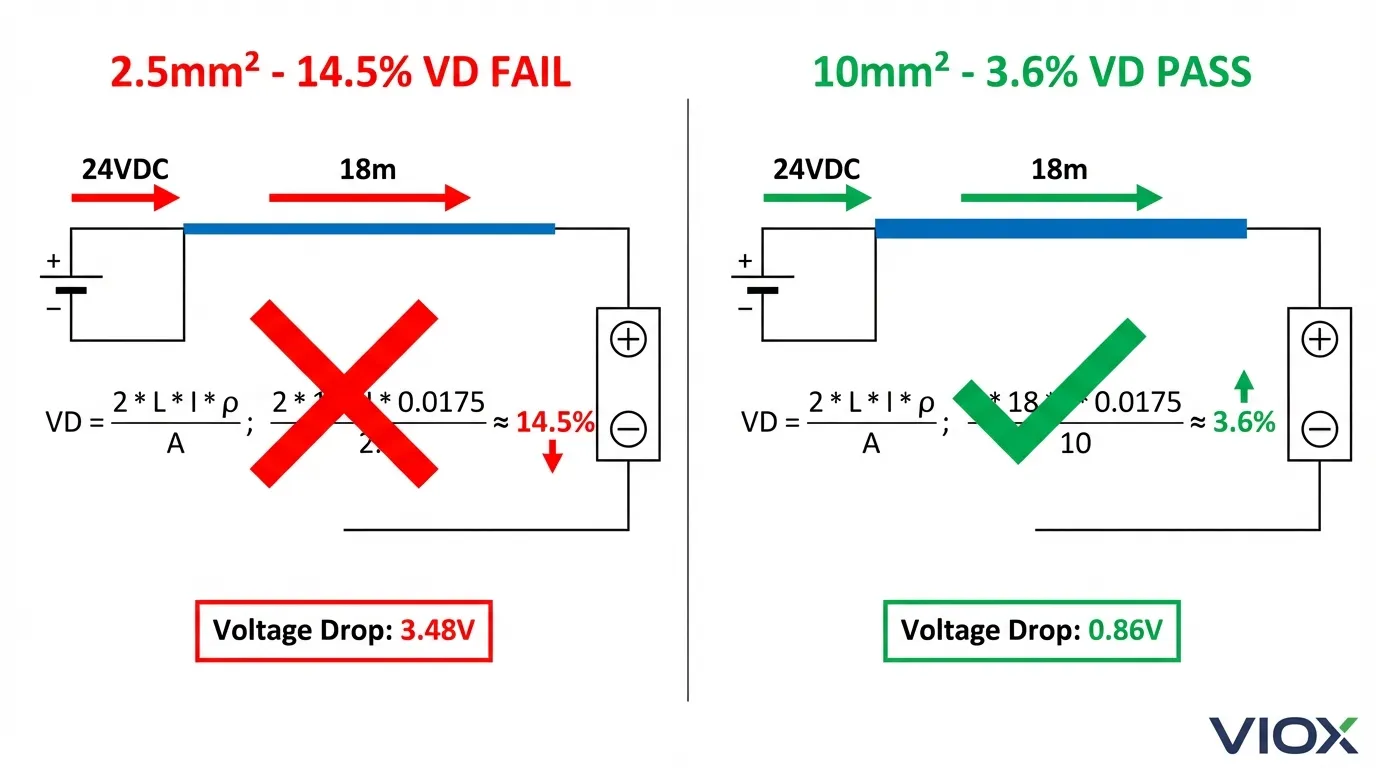

Exemplo Prático 3: Queda de Tensão em Circuito de Controle CC

Dado:

- Sistema: Fonte de alimentação de 24VCC para rack de PLC

- Corrente de carga: 12A contínuos

- Comprimento do cabo: 18 metros (um sentido)

- Cabo: Cobre de 2,5mm²

- Temperatura de operação: 60°C

- Queda de tensão máxima permitida: 5% (1,2V)

ρ₆₀ = 0,0175 × [1 + 0,00393(60 – 20)]

ρ₆₀ = 0,0175 × [1 + 0,1572]

ρ₆₀ = 0,0202 Ω·mm²/m

Passo 2: Queda de tensão

VD = (2 × 18m × 12A × 0,0202) ÷ 2,5mm²

VD = 8,73 ÷ 2,5

VD = 3,49V

Passo 3: Queda percentual

VD% = (3,49V ÷ 24V) × 100% = 14,5%

Resultado: ✗ FALHA (14,5% > limite de 5%)

Solução: Aumentar a bitola do cabo

VD = 8,73 ÷ 6mm² = 1,46V

VD% = (1,46V ÷ 24V) × 100% = 6,08%

Ainda excede o limite de 5%

Tentar 10mm²:

VD = 8,73 ÷ 10mm² = 0,87V

VD% = (0,87V ÷ 24V) × 100% = 3,64%

✓ APROVADO (3,64% < limite de 5%) Seleção final: Cabo de 10mm²

Lição crítica: Circuitos de controle CC com longos comprimentos de cabo frequentemente requerem condutores significativamente maiores do que os cálculos de ampacidade sugerem.

Exemplo Prático 4: Circuito de Motor Trifásico

Dado:

- Motor: 15kW, 400V trifásico, 30A, cos φ = 0,85

- Comprimento do cabo: 25 metros

- Cabo: Cobre XLPE de 6mm²

- Temperatura de operação: 70°C

ρ₇₀ = 0,0209 Ω·mm²/m

Passo 2: Queda de tensão (resistiva simplificada)

VD = (√3 × 25m × 30A × 0,0209 × 0,85) ÷ 6mm²

VD = (1,732 × 25 × 30 × 0,0209 × 0,85) ÷ 6

VD = 23,09 ÷ 6 = 3,85V

Passo 3: Queda percentual (fase-fase)

VD% = (3,85V ÷ 400V) × 100% = 0,96%

✓ APROVADO (0,96% < limite de 10%) Tabelas de Referência Rápida de Queda de Tensão

Comprimento máximo do cabo (metros) para queda de tensão de 5% em circuitos CC:

24VCC (queda de 1,2V)

| Atual | 48VCC (queda de 2,4V) | (A) | ||||||

|---|---|---|---|---|---|---|---|---|

| 13,7m | 1,5 mm² | 2,5 mm² | 4 mm² | 6 mm² | 1,5 mm² | 2,5 mm² | 4 mm² | 6 mm² |

| 5A | 22,9m | 36,6m | 54,9m | 27,4m | 45,7m | 73,1m | 109,7m | 6,9m |

| 10A | 11,4m | 18,3m | 4,6m | 45,7m | 22,9m | 36,6m | 54,9m | 27,4m |

| 15A | 7,6m | 12,2m | 12.2m | 4,6m | 9,1m | 15,2m | 24,4m | 54,9m |

| 20A | 3,4m | 5,7m | 9,1m | 22,9m | 11,4m | 18,3m | 4,6m | 45,7m |

(Baseado em cobre a 70°C, ρ = 0,0209 Ω·mm²/m)

Comprimento máximo do cabo (metros) para queda de tensão de 10% em circuitos trifásicos de 400V:

| Atual | 2,5 mm² | 4 mm² | 6 mm² | 10 mm² | 16 mm² |

|---|---|---|---|---|---|

| 16A | 119m | 190m | 285m | 475m | 760m |

| 25A | 76m | 122m | 182m | 304m | 486m |

| 32A | 59m | 95m | 142m | 237m | 380m |

| 40A | 48m | 76m | 114m | 190m | 304m |

| 63A | 30m | 48m | 72m | 120m | 193m |

(Baseado em cobre a 70°C, cos φ = 0,85, cálculo resistivo apenas)

Queda de Tensão em Condutores Paralelos

Para instalações que utilizam múltiplos condutores em paralelo por fase:

Onde: n = Número de condutores por fase

Exemplo: Dois cabos de 10mm² em paralelo têm a mesma queda de tensão que um cabo de 20mm².

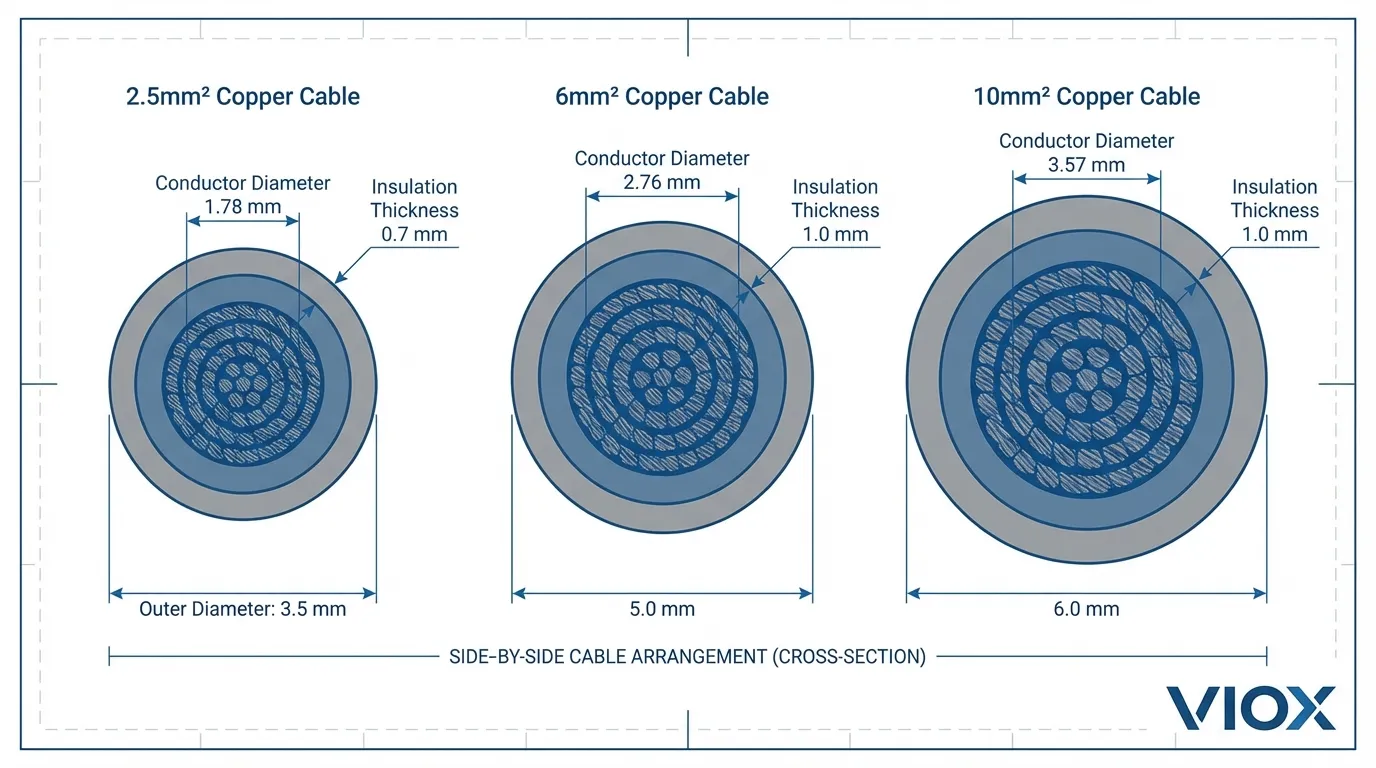

Seção 3: Diâmetro Externo do Cabo e Dimensões Físicas

Antes de calcular a capacidade da canalização, você deve conhecer as dimensões físicas reais dos cabos—não apenas sua área de seção transversal do condutor. O diâmetro externo (DE) do cabo varia significativamente com base no tipo de isolamento, classificação de tensão e construção.

Fórmula do Diâmetro Externo do Cabo (Aproximada)

Para cabos unipolar:

Onde:

- DE = Diâmetro externo total (mm)

- d_condutor = Diâmetro do condutor = 2 × √(A/π)

- Um = Área da seção transversal do condutor (mm²)

- t_isolamento = Espessura do isolamento (mm, varia de acordo com a tensão e o tipo)

- t_capa = Espessura da capa (mm, se presente)

Diâmetros Externos de Cabos Padrão (IEC 60228)

Cabos de cobre unipolar, isolamento em PVC, 300/500V:

| Tamanho do Condutor | Ø do Condutor | Espessura do Isolamento | Ø Externo Aprox. | Área da Seção Transversal |

|---|---|---|---|---|

| 0,75 mm² | 1,0 mm | 0,8 mm | 3,6 mm | 10,2 mm² |

| 1,0 mm² | 1,1 mm | 0,8 mm | 3,8 mm | 11,3 mm² |

| 1,5 mm² | 1,4 mm | 0,8 mm | 4,1 mm | 13,2 mm² |

| 2,5 mm² | 1,8 mm | 0,8 mm | 4,5 mm | 15,9 mm² |

| 4 mm² | 2,3 mm | 0,8 mm | 5,0 mm | 19,6 mm² |

| 6 mm² | 2,8 mm | 0,8 mm | 5,5 mm | 23,8 mm² |

| 10 mm² | 3,6 mm | 1,0 mm | 6,7 mm | 35,3 mm² |

| 16 mm² | 4,5 mm | 1,0 mm | 7,6 mm | 45,4 mm² |

| 25 mm² | 5,6 mm | 1,2 mm | 9,2 mm | 66,5 mm² |

| 35 mm² | 6,7 mm | 1,2 mm | 10,3 mm | 83,3 mm² |

Cabos de cobre unipolar, isolamento XLPE, 0,6/1kV:

| Tamanho do Condutor | Ø Externo Aprox. | Área da Seção Transversal |

|---|---|---|

| 1,5 mm² | 4,3 mm | 14,5 mm² |

| 2,5 mm² | 4,8 mm | 18,1 mm² |

| 4 mm² | 5,4 mm | 22,9 mm² |

| 6 mm² | 6,0 mm | 28,3 mm² |

| 10 mm² | 7,3 mm | 41,9 mm² |

| 16 mm² | 8,4 mm | 55,4 mm² |

| 25 mm² | 10,2 mm | 81,7 mm² |

| 35 mm² | 11,5 mm | 103,9 mm² |

Cabos multicondutores (3 condutores + PE, PVC, 300/500V):

| Tamanho do Condutor | Ø Externo Aprox. | Área da Seção Transversal |

|---|---|---|

| 1,5 mm² | 9,5 mm | 70,9 mm² |

| 2,5 mm² | 11,0 mm | 95,0 mm² |

| 4 mm² | 12,5 mm | 122,7 mm² |

| 6 mm² | 14,0 mm | 153,9 mm² |

| 10 mm² | 16,5 mm | 213,8 mm² |

| 16 mm² | 19,0 mm | 283,5 mm² |

Notas importantes:

- Os diâmetros reais variam de acordo com o fabricante (±5-10%)

- Cabos flexíveis têm OD maior do que condutores sólidos

- Cabos blindados adicionam 2-4mm ao diâmetro externo

- Sempre verifique as dimensões nas fichas técnicas do fabricante para aplicações críticas

Cálculo da Área da Secção Transversal do Cabo

Para cálculos de preenchimento de canaletas, você precisa da área da secção transversal (não área do condutor):

Exemplo: Condutor de 6mm² com diâmetro externo de 5,5mm

A_cabo = π × 2,75² = 23,8 mm²

Requisitos de Raio de Curvatura

A IEC 60204-1 especifica o raio de curvatura mínimo para evitar danos ao condutor:

| Tipo de cabo | Raio de Curvatura Mínimo |

|---|---|

| Unipolar, sem armadura | 4 × DE |

| Multipolar, sem armadura | 6 × DE |

| Cabos armados | 8 × DE |

| Cabos flexíveis/de reboque | 5 × DE |

Exemplo: Um cabo unipolar de 10mm² (DE = 6,7mm) requer um raio de curvatura mínimo de 26,8mm nos cantos da calha.

Secção 4: Cálculos da Capacidade de Enchimento de Calhas e Condutas de Cabos

As restrições de espaço físico nos painéis de controlo exigem cálculos precisos da capacidade da calha. Ao contrário das regras de enchimento de condutas que se concentram na facilidade de instalação, o enchimento da calha nos painéis deve equilibrar a eficiência do espaço com a gestão térmica.

Limites de Enchimento IEC 60204-1 e IEC 60614-2-2

Percentagens máximas de enchimento para calhas fechadas:

| Número de Cabos | Enchimento Máximo | Justificativa |

|---|---|---|

| 1 cabo | 60% | Permite uma instalação fácil |

| 2 cabos | 53% | Impede o bloqueio durante a tração |

| 3+ cabos | 40% | Limite padrão para vários cabos |

| Niples <600mm | 60% | Exceção de comprimento curto |

Fórmula:

Onde:

- Σ A_cabos = Soma de todas as áreas da secção transversal dos cabos (mm²)

- A_calha = Área da secção transversal interna da calha (mm²)

Dimensões e Capacidades Padrão da Calha

Calha de PVC de parede sólida (dimensões internas):

| Dimensão da Calha (L×A) | Área Interna | Capacidade de Enchimento de 40% | Capacidade de Enchimento de 53% |

|---|---|---|---|

| 25mm × 25mm | 625 mm² | 250 mm² | 331 mm² |

| 38mm × 25mm | 950 mm² | 380 mm² | 504 mm² |

| 50mm × 25mm | 1.250 mm² | 500 mm² | 663 mm² |

| 50mm × 38mm | 1.900 mm² | 760 mm² | 1.007 mm² |

| 50mm × 50mm | 2.500 mm² | 1.000 mm² | 1.325 mm² |

| 75mm × 50mm | 3.750 mm² | 1.500 mm² | 1.988 mm² |

| 75mm × 75mm | 5.625 mm² | 2.250 mm² | 2.981 mm² |

| 100mm × 50mm | 5.000 mm² | 2.000 mm² | 2.650 mm² |

| 100mm × 75mm | 7.500 mm² | 3.000 mm² | 3.975 mm² |

| 100mm × 100mm | 10.000 mm² | 4.000 mm² | 5.300 mm² |

Bandeja de cabos ranhurada/perfurada (largura efetiva):

| Largura da Bandeja | Profundidade Típica | Máximo de Cabos Recomendado | Notas |

|---|---|---|---|

| 50mm | 25-50mm | Camada única | Apenas circuitos de controle |

| 100mm | 50-75mm | 10-15 cabos | Tamanhos mistos |

| 150 mm | 50-75mm | 20-30 cabos | Segregação de energia + controle |

| 200mm | 75-100mm | 40-50 cabos | Distribuição principal |

| 300mm | 100mm | 60-80 cabos | Instalações de alta densidade |

Nota: O preenchimento da bandeja de cabos é normalmente limitado por arranjo de camada única em vez de preenchimento percentual, para manter a dissipação térmica.

Exemplos de Cálculo de Preenchimento de Canaletas

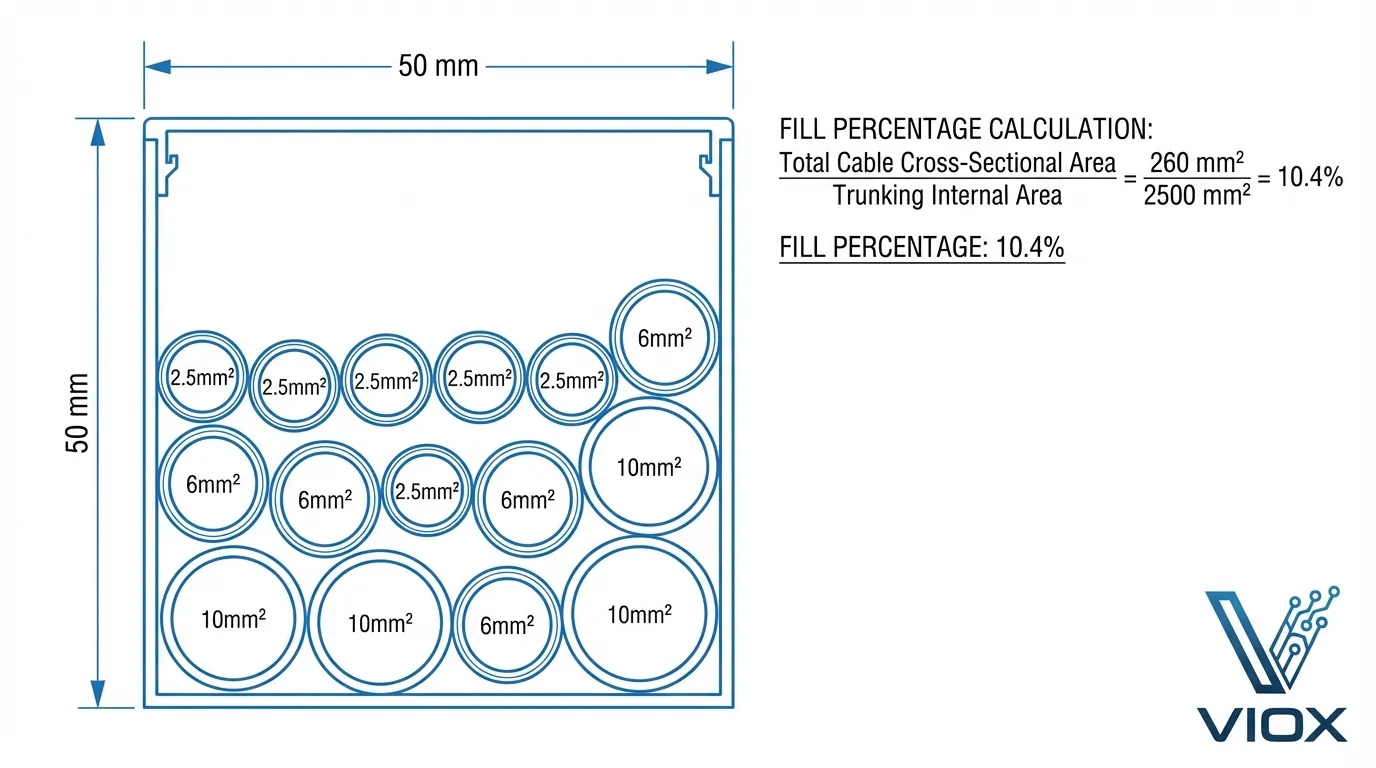

Exemplo 1: Tamanhos de Cabos Mistos em Canaleta de 50mm × 50mm

Cabos a instalar:

- 6 × cabos de 2,5mm² (DE 4,5mm cada)

- 4 × cabos de 6mm² (DE 5,5mm cada)

- 2 × cabos de 10mm² (DE 6,7mm cada)

A_2.5 = π × (4.5/2)² = 15,9 mm² por cabo

A_6 = π × (5.5/2)² = 23,8 mm² por cabo

A_10 = π × (6.7/2)² = 35,3 mm² por cabo

Passo 2: Somar a área total dos cabos

Σ A_cabos = (6 × 15,9) + (4 × 23,8) + (2 × 35,3)

Σ A_cabos = 95,4 + 95,2 + 70,6 = 261,2 mm²

Passo 3: Área interna da canaleta

A_canaleta = 50mm × 50mm = 2.500 mm²

Passo 4: Calcular a porcentagem de preenchimento

Preenchimento = (261,2 ÷ 2.500) × 100 = 10,4%

Resultado: ✓ APROVADO (10,4% < limite de 40%) Grande margem de segurança permite expansão futura

Exemplo 2: Painel de Controle de Alta Densidade

Cenário: 20 × cabos de 2,5mm² em canaleta de 50mm × 25mm

A_cabo = π × (4.5/2)² = 15,9 mm² por cabo

Σ A_cabos = 20 × 15,9 = 318 mm²

Passo 2: Área da canaleta

A_canaleta = 50mm × 25mm = 1.250 mm²

Passo 3: Porcentagem de preenchimento

Preenchimento = (318 ÷ 1.250) × 100 = 25,4%

Resultado: ✓ APROVADO (25,4% < limite de 40%) Exemplo 3: Cabo Superdimensionado em Canaleta Pequena

Example 3: Oversized Cable in Small Trunking

Cenário: Cabos de 3 × 16mm² (DE 7,6mm) em calha de 50mm × 38mm

A_cabo = π × (7,6/2)² = 45,4 mm² por cabo

Σ A_cabos = 3 × 45,4 = 136,2 mm²

Passo 2: Área da canaleta

A_calha = 50mm × 38mm = 1.900 mm²

Passo 3: Porcentagem de preenchimento

Preenchimento = (136,2 ÷ 1.900) × 100 = 7,2%

Resultado: ✓ APROVADO (7,2% < limite de 40%)

Tabelas de Contagem Máxima de Cabos

Número máximo de cabos em calha padrão (limite de preenchimento de 40%):

Calha de 50mm × 50mm (2.500mm² interno, 1.000mm² de capacidade):

| Tamanho do cabo | Ø externo | Área do Cabo | Quantidade Máxima |

|---|---|---|---|

| 1,5 mm² | 4,1mm | 13,2 mm² | 75 cabos |

| 2,5 mm² | 4,5mm | 15,9 mm² | 62 cabos |

| 4 mm² | 5,0mm | 19,6 mm² | 51 cabos |

| 6 mm² | 5,5 mm | 23,8 mm² | 42 cabos |

| 10 mm² | 6,7mm | 35,3 mm² | 28 cabos |

| 16 mm² | 7,6mm | 45,4 mm² | 22 cabos |

Calha de 100mm × 100mm (10.000mm² interno, 4.000mm² de capacidade):

| Tamanho do cabo | Quantidade Máxima |

|---|---|

| 1,5 mm² | 303 cabos |

| 2,5 mm² | 251 cabos |

| 4 mm² | 204 cabos |

| 6 mm² | 168 cabos |

| 10 mm² | 113 cabos |

| 16 mm² | 88 cabos |

| 25 mm² | 60 cabos |

Nota prática: Estes são os máximos teóricos. As instalações reais devem ter como alvo 60-70% do máximo para permitir:

- Flexibilidade no roteamento de cabos

- Adições futuras

- Acesso de manutenção

- Redução do trabalho de instalação

Requisitos de Segregação em Calhas

A IEC 60204-1 exige segregação entre os tipos de circuito para evitar interferências e garantir a segurança:

| Separação de Circuitos | Requisito mínimo | Implementação |

|---|---|---|

| Potência (>50V) vs. Controle ( | Barreira física ou calha separada | Use calha dividida ou dutos separados |

| Circuitos CA vs. CC | Separação recomendada | Calha separada preferida |

| Blindado vs. não blindado | Sem requisito específico | Agrupe cabos blindados |

| Alta frequência (VFD) vs. analógico | Separação mínima de 200mm | Calha separada obrigatória |

Exemplo de calha dividida:

│ Circuitos de Potência (>50V) │ ← 60% da largura da calha

├─────────────────────────────┤ ← Divisor sólido

│ Circuitos de Controle (<50V) │ ← 40% of trunking width └─────────────────────────────┘

Cálculo da Camada de Bandeja de Cabos

Para bandeja de cabos perfurada, calcule o número máximo de cabos por camada:

Onde:

- W_bandeja = Largura efetiva da bandeja (mm)

- folga = Distância da borda (tipicamente 10mm por lado)

- OD_cabo = Diâmetro externo do cabo (mm)

- espaçamento = Espaçamento mínimo entre cabos (tipicamente 5mm)

Exemplo: Bandeja de 100mm de largura com cabos de 6mm² (OD 5.5mm)

N_max = 80mm ÷ 10.5mm = 7.6

→ Máximo de 7 cabos por camada

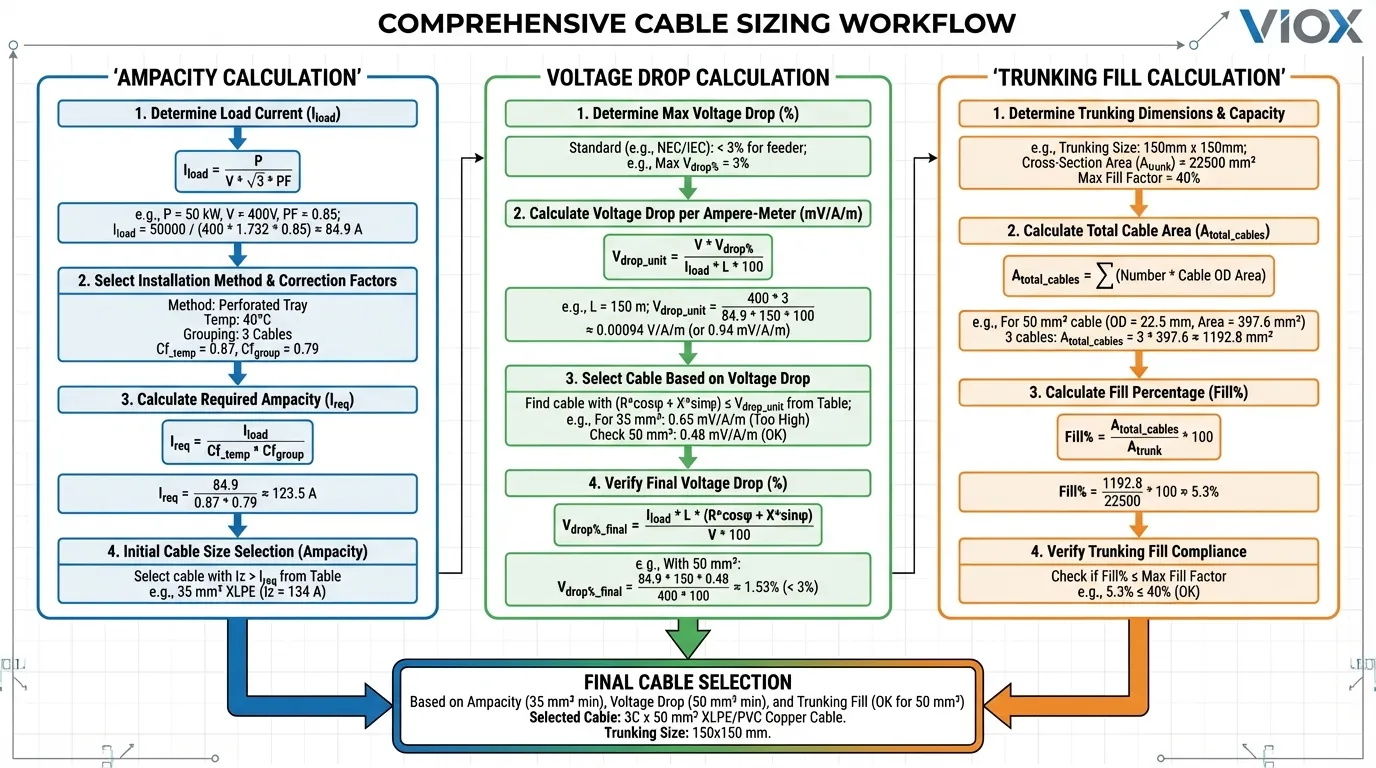

Seção 5: Metodologia de Dimensionamento Integrado — Combinando Todos os Cálculos

O dimensionamento de cabos no mundo real requer consideração simultânea da capacidade de condução de corrente, queda de tensão e capacidade da canalização. Esta seção fornece exemplos integrados demonstrando o fluxo de trabalho de cálculo completo.

Fluxo de Trabalho de Cálculo Abrangente

↓

2. Aplicar Fatores de Redução → Capacidade de Condução de Corrente Necessária (I_n_required)

↓

3. Selecionar o Tamanho Preliminar do Cabo (a partir da capacidade de condução de corrente)

↓

4. Calcular a Queda de Tensão com o Tamanho Selecionado

↓

5. Se VD > limite: Aumentar o tamanho do cabo, retornar ao passo 4

↓

6. Calcular o Preenchimento da Canalização com os Tamanhos Finais dos Cabos

↓

7. Se Preenchimento > limite: Aumentar o tamanho da canalização ou redistribuir os cabos

↓

8. Documentar a Seleção Final

Exemplo Prático 5: Projeto Completo do Painel

Cenário: Painel de controle industrial com múltiplos circuitos

Circuitos:

- Circuito A: motor de 15kW, 30A, cabo de 20m

- Circuito B: motor de 7.5kW, 16A, cabo de 15m

- Circuito C: fonte de alimentação de 24VDC, 20A, cabo de 25m

- Circuito D: 10 × relés de controle, 5A total, cabo de 10m

Condições do painel:

- Temperatura interna: 55°C

- Todos os circuitos em canalização comum de 75mm × 50mm

- Tensão: 400V trifásico (A, B), 24VDC (C, D)

- Tipo de cabo: Cobre XLPE para potência, PVC para controle

Cálculo do Circuito A (Motor de 15kW):

I_b = 30A × 1.25 = 37.5A

Passo 2: Dispositivo de proteção

Selecionar MCCB de 40A

Passo 3: Redução (inicialmente 4 circuitos no total)

k₁ = 0.79 (55°C, XLPE)

k₂ = 0.70 (4-6 circuitos estimados)

I_n_required = 40A ÷ (0.79 × 0.70) = 72.3A

Passo 4: Seleção preliminar do cabo

10mm² XLPE com classificação de 75A → Selecionar 10mm²

Passo 5: Verificação da queda de tensão

VD = (√3 × 20m × 30A × 0.0209 × 0.85) ÷ 10mm²

VD = 15.4 ÷ 10 = 1.54V = 0.39% ✓ OK

Final: Circuito A = 10mm² XLPE (OD 7.3mm)

Cálculo do Circuito B (Motor de 7.5kW):

Selecionar MCCB de 25A

I_n_required = 25A ÷ (0.79 × 0.70) = 45.2A

Selecionar 6mm² XLPE (classificado em 54A)

Queda de tensão:

VD = (√3 × 15m × 16A × 0.0209 × 0.85) ÷ 6mm²

VD = 6.2 ÷ 6 = 1.03V = 0.26% ✓ OK

Final: Circuito B = 6mm² XLPE (OD 6.0mm)

Cálculo do Circuito C (Alimentação de 24VDC):

Selecionar disjuntor DC de 32A

k₁ = 0,71 (55°C, PVC)

k₂ = 0.70

I_n_required = 32A ÷ (0.71 × 0.70) = 64.4A

Tentar 10mm² PVC (classificado em 63A) – insuficiente

Selecionar 16mm² PVC (classificado em 85A) ✓

Queda de tensão (crítica para DC):

VD = (2 × 25m × 20A × 0.0209) ÷ 16mm²

VD = 20.9 ÷ 16 = 1.31V = 5.45% ✗ EXCEDE 5%

Aumentar para 25mm²:

VD = 20,9 ÷ 25 = 0,84V = 3,48% ✓ OK

Final: Circuito C = 25mm² PVC (DE 9,2mm)

Cálculo do Circuito D (Relés de Controlo):

Selecionar MCB de 10A

I_n_required = 10A ÷ (0,71 × 0,70) = 20,1A

Selecionar 1,5mm² PVC (nominal 19,5A) – marginal

Selecionar 2,5mm² PVC (nominal 27A) ✓

Queda de tensão:

VD = (2 × 10m × 5A × 0,0209) ÷ 2,5mm²

VD = 2,09 ÷ 2,5 = 0,84V = 3,48% ✓ OK

Final: Circuito D = 2,5mm² PVC (DE 4,5mm)

Verificação do Preenchimento da Calha:

Limite de preenchimento de 40% = 1.500 mm² de capacidade

Áreas dos cabos:

Circuito A: 1× 10mm² XLPE (DE 7,3mm) = 41,9 mm²

Circuito B: 1× 6mm² XLPE (DE 6,0mm) = 28,3 mm²

Circuito C: 1× 25mm² PVC (DE 9,2mm) = 66,5 mm²

Circuito D: 1× 2,5mm² PVC (DE 4,5mm) = 15,9 mm²

Nota: Circuitos trifásicos requerem 3 condutores + PE

Circuito A: 4 cabos × 41,9 = 167,6 mm²

Circuito B: 4 cabos × 28,3 = 113,2 mm²

Circuito C: 2 cabos × 66,5 = 133,0 mm² (CC: +/- apenas)

Circuito D: 2 cabos × 15,9 = 31,8 mm²

Total: 167,6 + 113,2 + 133,0 + 31,8 = 445,6 mm²

Preenchimento = (445,6 ÷ 3.750) × 100% = 11,9%

✓ APROVADO (11,9% < limite de 40%) Matriz de Decisão: Quando Cada Fator Domina

Fator Dominante

| Cenários Típicos | Abordagem da Solução | Alta corrente, percursos curtos, painéis quentes |

|---|---|---|

| Ampacidade | Focar na redução da corrente nominal, considerar isolamento XLPE | Baixa tensão CC, longos percursos de cabos, equipamento de precisão |

| Queda de tensão | Aumentar significativamente a secção além dos requisitos de capacidade de corrente | Alta densidade de circuitos, painéis pequenos, calhas pré-existentes |

| Preenchimento da Canalização | Usar cabos menores sempre que possível, adicionar calhas | Todos os Três |

| Painéis industriais complexos | Cálculo iterativo, pode requerer redesenho do painel | Erros Comuns de Cálculo e Soluções |

Usar temperatura base de 30°C

| Erro | Consequência | Prevenção |

|---|---|---|

| Cabos subdimensionados sobreaquecem | Usar sempre 40°C para IEC 60204-1 | Ignorar a queda de tensão em circuitos CC |

| Calcular VD separadamente para todos os circuitos CC | Mau funcionamento do equipamento | Contar o PE como condutor de corrente |

| Redução da corrente nominal de agrupamento excessivamente conservadora | Excluir PE e neutros equilibrados | Usar a área do condutor para o preenchimento da calha |

| Preenchimento excessivo massivo | Usar o diâmetro externo do cabo, não o tamanho do condutor | Esquecer o fator de carga contínua |

| Disparos incômodos do disjuntor | Aplicar 1,25× a todas as cargas >3 horas | Misturar tipos de cabos nos cálculos |

| Resultados inconsistentes | Verificar o tipo de isolamento para cada circuito | Fig 6. Diagrama de fluxo de trabalho integrado de dimensionamento de cabos mostrando cálculos simultâneos de capacidade de corrente, queda de tensão e capacidade da calha. |

Referência Rápida da Capacidade de Corrente do Cabo (Cobre, Referência de 40°C)

PVC 70°C

| Tamanho | XLPE 90°C | XLPE 90°C | Typical Application |

|---|---|---|---|

| 1,5 mm² | 19,5A | 24A | Circuitos de controle, luzes piloto |

| 2,5 mm² | 27A | 33A | Bobinas de relé, contatores pequenos |

| 4 mm² | 36A | 45A | Contatores médios, motores pequenos |

| 6 mm² | 46A | 54A | Controle VFD, motores trifásicos até 5,5kW |

| 10 mm² | 63A | 75A | Motores de 7,5-11kW, distribuição principal |

| 16 mm² | 85A | 101A | Motores de 15-18,5kW, alimentadores de alta corrente |

| 25 mm² | 112A | 133A | Motores de 22-30kW, alimentação principal do painel |

| 35 mm² | 138A | 164A | Motores grandes, distribuição de alta potência |

Nota: Estes são valores base a 40°C com circuito único. Aplique fatores de redução para instalações reais.

Calculadora Rápida de Queda de Tensão

Fórmula rearranjada para encontrar o comprimento máximo do cabo:

Para CC e CA monofásica:

Para CA trifásica:

Exemplo: Comprimento máximo para cabo de 2,5mm², carga de 10A, VD 5% em sistema de 24VCC

L_max = (1,2V × 2,5mm²) ÷ (2 × 10A × 0,0209)

L_max = 3,0 ÷ 0,418 = 7,2 metros

Guia de Seleção de Calhas

Passo 1: Calcular a área total da seção transversal do cabo

Passo 2: Determinar a área necessária da calha

Passo 3: Selecionar o próximo tamanho padrão

Exemplo: Área total do cabo = 850 mm²

Tamanhos padrão:

– 50mm × 38mm = 1.900 mm² (muito pequeno)

– 50mm × 50mm = 2.500 mm² ✓ SELECIONAR

Referência de Conversão de Tamanho de Cabo

| mm² | Equivalente AWG | Ø Típico (mm) | Nome Comercial Métrico |

|---|---|---|---|

| 0.75 | 18 AWG | 3.6 | 0,75mm² |

| 1.0 | 17 AWG | 3.8 | 1mm² |

| 1.5 | 15 AWG | 4.1 | 1,5 mm² |

| 2.5 | 13 AWG | 4.5 | 2,5 mm² |

| 4 | 11 AWG | 5.0 | 4 mm² |

| 6 | 9 AWG | 5.5 | 6 mm² |

| 10 | 7 AWG | 6.7 | 10 mm² |

| 16 | 5 AWG | 7.6 | 16 mm² |

| 25 | 3 AWG | 9.2 | 25 mm² |

| 35 | 2 AWG | 10.3 | 35mm² |

Para informações detalhadas sobre a conversão AWG, consulte nosso Guia de Tipos de Tamanho de Cabo.

Tamanhos Mínimos de Cabo conforme IEC 60204-1

| Tipo de circuito | Cobre Mínimo | Alumínio Mínimo | Notas |

|---|---|---|---|

| Circuitos de potência | 1,5 mm² | 2,5 mm² | Serviço contínuo |

| Circuitos de controle | 1,0 mm² | Não recomendado | Relés, contatores |

| Extrabaixa tensão (<50V) | 0,75 mm² | Não permitido | Apenas circuitos de sinal |

| Aterramento do equipamento (PE) | Por dispositivo de proteção | Por dispositivo de proteção | Mínimo de 2,5mm² recomendado |

Principais conclusões

Fatores Críticos de Sucesso para Dimensionamento de Cabos:

- Use a sequência de cálculo completa: Capacidade de corrente → Queda de tensão → Preenchimento da calha — nunca pule etapas

- Circuitos CC exigem atenção especial: A queda de tensão frequentemente domina o dimensionamento, exigindo cabos 2-3 tamanhos maiores do que a ampacidade sugere

- Diâmetro externo do cabo ≠ tamanho do condutor: Sempre use o DE real do cabo para cálculos de canalização, não a seção transversal do condutor

- A resistividade ajustada pela temperatura é importante: Use ρ na temperatura de operação (normalmente 70°C), não os valores de referência de 20°C

- O preenchimento da canalização 40% é o máximo: Almeje 25-30% para instalações práticas com capacidade de expansão futura

- Segregue os tipos de circuito: Use canalização dividida ou dutos separados para circuitos de energia vs. controle

- Documente todos os cálculos: Mantenha registros mostrando corrente de projeto, fatores de redução, queda de tensão e preenchimento da canalização para modificações futuras

- Verify during commissioning: Meça a queda de tensão real e o aumento de temperatura para confirmar as premissas de projeto

- Trifásico requer 4 cabos: Não se esqueça do condutor PE ao calcular o preenchimento da canalização

- Em caso de dúvida, aumente o tamanho: O cabo é barato em comparação com o redesenho do painel ou danos ao equipamento

Lista de Verificação de Cálculo:

- [ ] Corrente de projeto calculada com fator contínuo de 1,25×

- [ ] Fatores de redução aplicados (temperatura + agrupamento)

- [ ] Classificação do dispositivo de proteção selecionada

- [ ] Tamanho do cabo escolhido nas tabelas de ampacidade

- [ ] Queda de tensão calculada na temperatura de operação

- [ ] Diâmetro externo do cabo verificado na folha de dados

- [ ] Porcentagem de preenchimento da canalização calculada

- [ ] Requisitos de segregação atendidos

- [ ] Requisitos de raio de curvatura verificados

- [ ] Capacidade de expansão futura considerada

Da VIOX Electric componentes de controle industrial são projetados para ambientes de painel exigentes, com blocos de terminais, disjuntorese contactores classificados para operação contínua em temperaturas elevadas. Nossa equipe de suporte técnico fornece orientação específica para a aplicação para cálculos complexos de dimensionamento de cabos.

Perguntas Frequentes

Q1: Por que meus circuitos de controle CC exigem cabos muito maiores do que os circuitos de energia CA de corrente semelhante?

Os circuitos CC são altamente sensíveis à queda de tensão porque não há tensão RMS — cada volt perdido é uma redução direta na tensão disponível. Uma queda de 5% em um sistema de 24VCC (1,2V) afeta significativamente a operação do relé e do contator, enquanto uma queda de 5% em 400VCA (20V) é quase imperceptível para a maioria dos equipamentos. Além disso, os circuitos CC não têm o efeito de “média” das formas de onda CA, tornando a queda de tensão mais crítica. Isso geralmente resulta em cabos de controle CC sendo 2-3 tamanhos maiores do que a ampacidade sozinha sugeriria.

Q2: Posso usar o limite de preenchimento da canalização de 40% como uma meta de projeto?

Não — 40% é o máxima preenchimento permitido, não uma meta de projeto. As instalações profissionais devem ter como alvo preenchimento de 25-30% para permitir:

- Adições futuras de circuito sem substituição da canalização

- Puxada de cabo mais fácil durante a instalação (custos de mão de obra reduzidos)

- Melhor dissipação térmica (temperaturas de operação mais baixas)

- Acesso de manutenção (capacidade de adicionar/remover cabos)

Projetar para o preenchimento máximo cria instalações inflexíveis que exigem modificações dispendiosas para até mesmo pequenas alterações.

Q3: Preciso contar o condutor PE (terra de proteção) ao calcular o preenchimento da canalização?

Sim para cálculos de preenchimento da canalização — os condutores PE ocupam espaço físico, independentemente de transportarem corrente ou não. No entanto, não para fatores de redução de agrupamento — os condutores PE não geram calor em operação normal e são excluídos dos cálculos de redução térmica. Esta é uma fonte comum de confusão: PE conta para espaço físico, mas não para cálculos térmicos.

Q4: Por que a IEC 60204-1 usa temperatura de referência de 40°C em vez de 30°C como os códigos de construção?

Os painéis de controle criam espaços confinados com componentes geradores de calor (VFDs, fontes de alimentação, transformadores) que rotineiramente operam 10-15°C acima da temperatura ambiente. A referência de 40°C reflete as condições reais do painel, tornando as seleções de cabos mais conservadoras e apropriadas para ambientes industriais. Se você usar erroneamente tabelas baseadas em 30°C (como a IEC 60364), você subdimensionará os cabos e correrá o risco de falhas térmicas.

Q5: Como lidar com cabos que estão parcialmente em canalização e parcialmente em ar livre?

Aplique o condição mais restritiva para toda a extensão do cabo. Se 80% de um cabo estiver em ar livre, mas 20% passar por uma canalização densamente compactada, todo o circuito deve ser dimensionado para os fatores de redução da seção da canalização. O segmento da canalização cria um “gargalo” térmico que limita a capacidade de todo o cabo. A engenharia conservadora sempre usa as condições de pior caso para rotas de cabos completas.

Q6: Posso misturar diferentes tipos de cabos (PVC e XLPE) na mesma canalização?

Sim, mas aplique fatores de redução apropriados para cada tipo de cabo individualmente. Os cabos de PVC (classificação de 70°C) exigem uma redução de temperatura mais agressiva do que os XLPE (classificação de 90°C) no mesmo ambiente. Para cálculos de preenchimento da canalização, simplesmente some os diâmetros externos, independentemente do tipo de isolamento. No entanto, para aplicações de controle de motor que exigem alta confiabilidade, usar tipos de cabos consistentes simplifica os cálculos e reduz os erros.

Q7: Qual é a diferença entre a área da seção transversal do cabo e a área da seção transversal do condutor?

Área da seção transversal do condutor (por exemplo, 6mm²) refere-se ao próprio condutor de cobre/alumínio e determina a capacidade de condução de corrente. Área da seção transversal do cabo refere-se a todo o cabo, incluindo isolamento e bainha, calculado a partir do diâmetro externo: A = π × (DE/2)². Por exemplo:

- Condutor de 6mm² = área do condutor de 6mm²

- Mesmo cabo com DE de 5,5mm = área do cabo de 23,8mm²

Use sempre área do cabo para preenchimento de calhas, área do condutor para cálculos de capacidade de corrente.

Q8: Como calculo o preenchimento de calhas quando os cabos têm diferentes formatos (redondo vs. plano)?

Para cabos redondos, use a fórmula da área circular: A = π × (OD/2)². Para cabos planos/fita, use a área retangular: A = largura × espessura. Para formatos irregulares, use o “diâmetro circular equivalente” especificado pelo fabricante ou meça o retângulo delimitador do cabo (largura × altura) e use isso como uma estimativa conservadora. Ao misturar formatos, some todas as áreas individuais e compare com a capacidade da calha.

Q9: Os cabos flexíveis exigem cálculos diferentes dos cabos de instalação fixa?

Ampacidade: Os cabos flexíveis normalmente têm uma capacidade de corrente 10-15% menor do que os condutores sólidos do mesmo tamanho devido ao aumento da resistência do encordoamento. Aplique um fator de redução adicional de 0,85-0,90.

Preenchimento de calhas: Os cabos flexíveis têm diâmetros externos maiores (mais camadas de isolamento para flexibilidade), portanto, verifique o OD real nas fichas técnicas.

Raio de curvatura: Os cabos flexíveis exigem um raio de curvatura mínimo de 5× OD em comparação com 4× OD para cabos sólidos.

Para sistemas de festoon e máquinas móveis, sempre especifique as classificações de cabos flexíveis explicitamente.

Q10: Como dimensiono os cabos para circuitos com altas correntes de partida, como motores?

Dimensione os cabos com base em corrente de funcionamento em plena carga (não corrente de partida), aplicando os fatores de redução apropriados. O dispositivo de proteção (acionador de motor ou disjuntor) lida com transientes de partida de curto prazo. No entanto, verifique a queda de tensão durante a partida para garantir que não cause:

- Desconexão do contator (queda de tensão desativa a bobina de retenção)

- Disparos incômodos de equipamentos sensíveis à tensão

- Tempo de partida excessivo

Se a queda de tensão de partida exceder 15-20%, considere aumentar o tamanho dos cabos além dos requisitos de capacidade de corrente ou usar controle de partida suave/VFD.

Conclusão: Precisão Através do Cálculo Sistemático

O dimensionamento preciso dos cabos para painéis de controle industrial exige a aplicação rigorosa de três cálculos interconectados: capacidade de corrente com fatores de redução, queda de tensão na temperatura de operaçãoe preenchimento de calhas com base nas dimensões reais do cabo. Embora os princípios de redução estabeleçam limites térmicos (detalhados em nosso guia abrangente de redução de potência), as fórmulas e metodologias neste guia transformam esses princípios em seleções precisas de cabos que atendem aos requisitos da IEC 60204-1.

Melhores Práticas de Instalação Profissional:

- Calcule sistematicamente: Siga o fluxo de trabalho completo - nunca pule as verificações de queda de tensão ou preenchimento de calhas

- Use dimensões reais: Verifique os diâmetros externos dos cabos nas fichas técnicas do fabricante, não em suposições

- Projete para expansão: Almeje um preenchimento de calhas de 25-30%, não o máximo de 40%

- Documente completamente: Mantenha registros de cálculo para modificações futuras

- Verify during commissioning: Meça a queda de tensão e o aumento da temperatura para confirmar as suposições de projeto

- Segregue os tipos de circuito: Use canalização dividida ou dutos separados para circuitos de energia vs. controle

Quando a Precisão do Cálculo Importa:

A diferença entre o dimensionamento adequado e inadequado do cabo geralmente se resume à aplicação metódica de fórmulas - particularmente para circuitos de controle CC onde a queda de tensão domina, e painéis de alta densidade onde a capacidade da calha limita a flexibilidade do projeto. Os exemplos ao longo deste guia demonstram que as instalações do mundo real frequentemente exigem cabos 2-3 tamanhos maiores do que as estimativas iniciais, tornando o cálculo sistemático essencial para segurança, confiabilidade e desempenho a longo prazo.

A linha abrangente de VIOX Electric de dispositivos de proteção de circuito industrial e componentes de controlo são projetados para ambientes de painel exigentes. Nossa equipe de suporte técnico fornece orientação específica para a aplicação para cálculos complexos de dimensionamento de cabos e projetos de painéis em todo o mundo.

Para consultoria técnica em seu próximo projeto de painel de controle, entre em contato com a equipe de engenharia da VIOX Electric ou explore nossas soluções elétricas industriais completas.

Recursos Técnicos Relacionados:

- Guia Principal de Redução de Potência Elétrica: Temperatura, Altitude e Fatores de Agrupamento

- Guia de Tamanho de Fio de 50 Amp: Padrões NEC e Seleção de Disjuntor

- Tipos de Tamanho de Cabo Explicados: Guia de mm, mm², AWG e B&S

- Painéis de Controlo: Compreendendo os Componentes do Painel de Controlo

- O que é um disjuntor em caixa moldada (MCCB)?

- Guia de Seleção de Bloco de Terminais: Tipos e Usos

- Diagrama de Fiação de Partida Estrela Triângulo: Dimensionamento e Guia de Seleção

- O Que É um Disjuntor CC?