Introdução

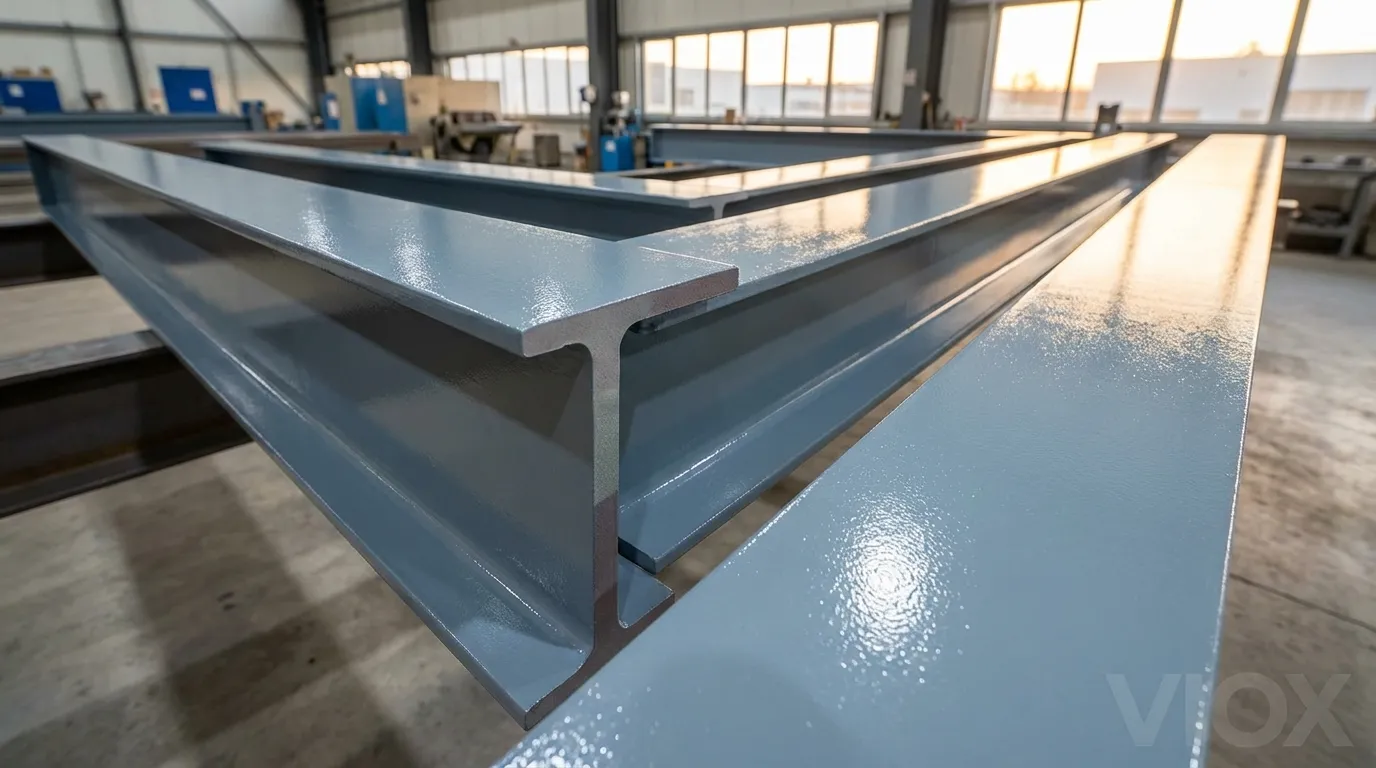

Componentes metálicos em sistemas elétricos estão sob ataque. A umidade se infiltra. A névoa salina corrói. Atmosferas industriais aceleram a degradação. Sem proteção adequada, a corrosão transforma equipamentos confiáveis em falhas dispendiosas. É aqui que a ISO 12944 entra em cena — o padrão global que traduz a severidade ambiental em decisões de design acionáveis para sistemas de revestimento protetor.

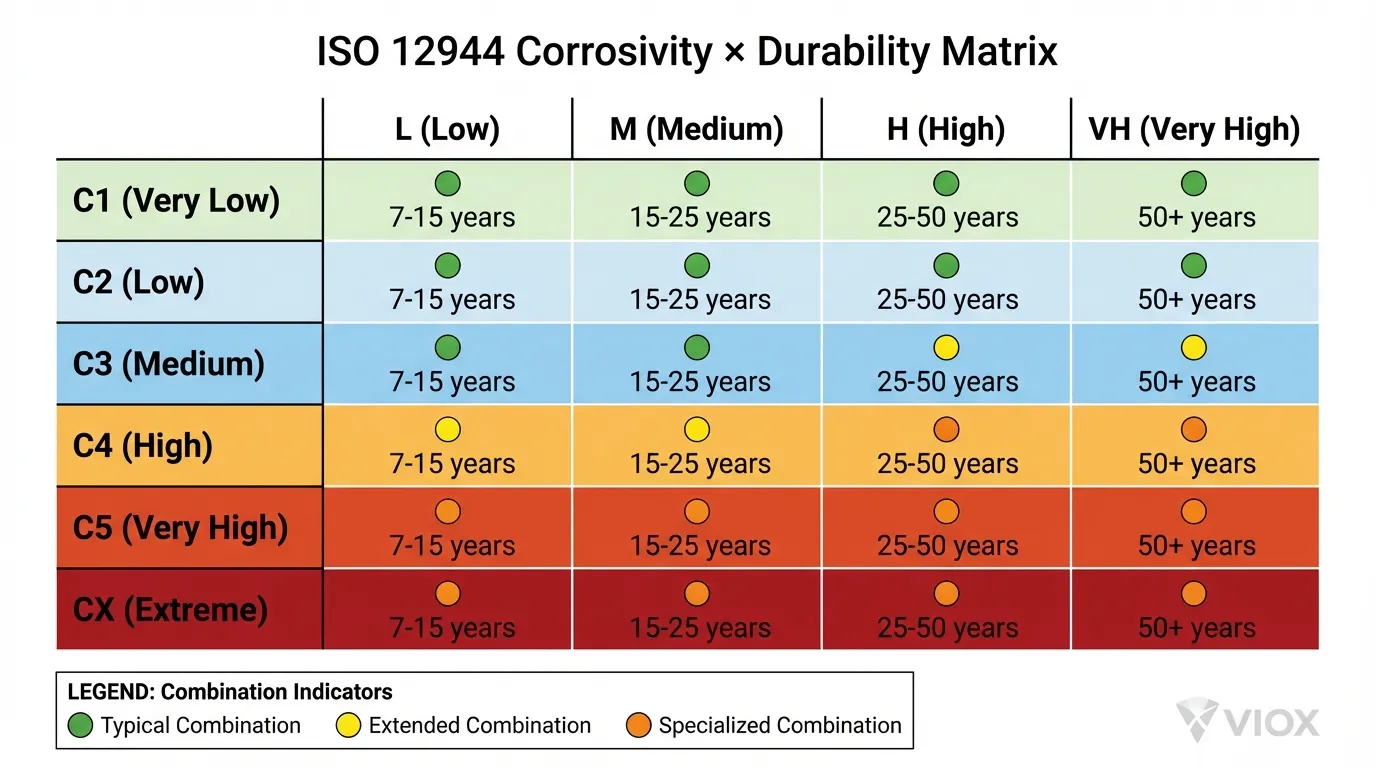

A ISO 12944 opera em dois eixos. O primeiro define o quão agressivo seu ambiente realmente é — variando de escritórios com controle climático (C1) a plataformas offshore extremas (CX). O segundo define seu cronograma de manutenção: desde retoques baratos a cada 7 anos até sistemas robustos que duram mais de 25 anos. Compreender esta estrutura é essencial para engenheiros que especificam estruturas de aço, corpos de invólucros elétricos e sistemas de suporte estrutural.. Ela molda diretamente o procurement, os orçamentos de manutenção e a vida útil do equipamento.

Este guia decodifica a ISO 12944 em linguagem prática e conecta o padrão a aplicações industriais reais.

O que é a ISO 12944?

A ISO 12944 é o padrão internacional para proteção contra corrosão de estruturas de aço por sistemas de pintura protetora.. Aplica-se especificamente a componentes estruturais de aço e corpos de invólucros elétricos de aço expostos a ambientes atmosféricos. Lançada pela primeira vez em 1998, evoluiu para a referência globalmente reconhecida para especificar sistemas de revestimento. A revisão de 2018 — o padrão atual — introduziu a categoria CX (extrema) e expandiu as opções de durabilidade para abordar desafios industriais modernos, como energia eólica offshore, instalações solares costeiras e ambientes tropicais agressivos.

Esclarecimento Importante do Escopo: A ISO 12944 NÃO é aplicada a componentes elétricos individuais dentro de invólucros — como blocos de terminais, MCBs, contatores ou outras peças condutoras. Esses componentes requerem estratégias de proteção contra corrosão separadas (ver seção “Limites de Aplicação” abaixo). O padrão se concentra exclusivamente nas superfícies de aço pintadas/revestidas de estruturas e corpos de invólucros.

O poder do padrão reside em sua simplicidade: sem adivinhação. Em vez de discutir sobre requisitos vagos como “boa tinta” ou “grau marítimo”, a ISO 12944 fornece especificações precisas — graus de preparação de superfície, tipos de primer, espessura de filme seco (DFT), número de demãos e procedimentos de teste de laboratório. Essa objetividade a torna a base para licitações, contratos de procurement e verificação de qualidade em todo o mundo.

Categorias de Corrosividade: C1 a CX

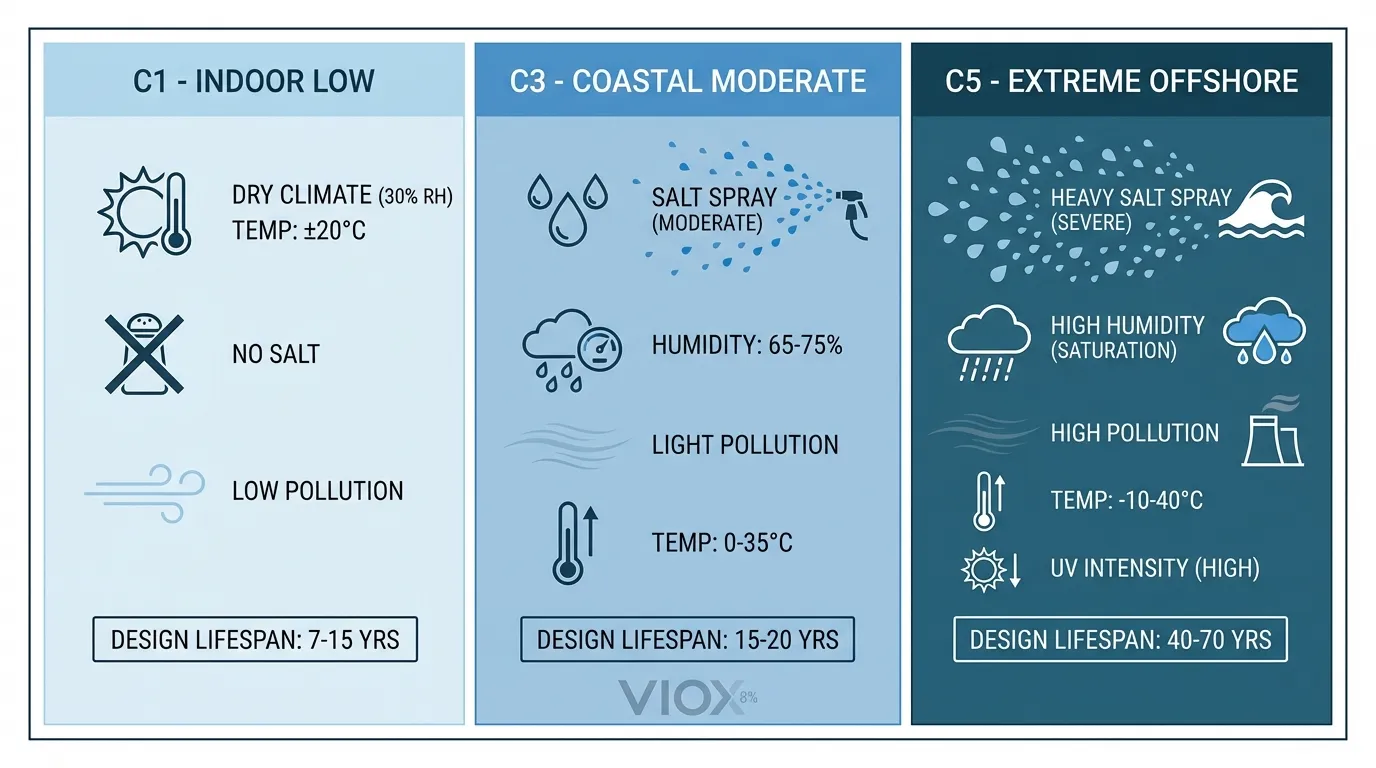

A ISO 12944-2 classifica os ambientes em seis categorias de corrosividade. Cada categoria é definida por fatores mensuráveis: níveis de umidade, resultado da condensação, poluentes atmosféricos (SO₂) e deposição de sal em áreas costeiras. O padrão quantifica a corrosividade medindo a perda de massa e a perda de espessura de amostras padrão de aço e zinco expostas por um ano.

C1: Corrosividade Muito Baixa

Ambiente Típico: Edifícios aquecidos e com ar condicionado com ar limpo

Exemplos: Edifícios de escritórios, escolas, hotéis, shoppings

Foco Interior: Sim (C1 exterior é raro)

Perda de Aço (Ano 1): ≤1,3 µm

Perda de Zinco (Ano 1): ≤0,1 µm

Intervalo de Manutenção Típico: 10–15 anos mínimo

C1 é essencialmente imunidade à corrosão. Em ambientes internos controlados, mesmo o alumínio não revestido pode durar indefinidamente. Os sistemas de revestimento aqui são mínimos — uma única demão de acrílico ou alquídico, DFT total em torno de 60–100 µm.

C2: Baixa Corrosividade

Ambiente Típico: Áreas rurais, zonas temperadas, poluição mínima; edifícios não aquecidos com risco de condensação

Exemplos: Armazéns rurais, instalações agrícolas, pavilhões desportivos

Perda de Aço (Ano 1): >1,3 a 25 µm

Perda de Zinco (Ano 1): >0,1 a 0,7 µm

Intervalo de Manutenção Típico: 7–10 anos

C2 aplica-se a ambientes externos limpos ou espaços internos não aquecidos. O ar salgado está ausente. A poluição por SO₂ é mínima. Os sistemas de revestimento aumentam modestamente: um primer + uma única camada de acabamento, DFT 100–150 µm.

C3: Corrosividade Média

Ambiente Típico: Atmosferas urbanas e industriais; poluição moderada por SO₂; áreas costeiras de baixa salinidade

Exemplos: Fábricas da cidade, fábricas de processamento de alimentos, cervejarias, lavanderias, instalações costeiras de baixa salinidade

Exemplos Interiores: Salas de produção de alta umidade com alguma poluição

Perda de Aço (Ano 1): >25 a 50 µm

Perda de Zinco (Ano 1): >0,7 a 2,1 µm

Intervalo de Manutenção Típico: 5–7 anos (primeira manutenção importante)

C3 é onde muitas instalações industriais se encontram. A umidade é elevada; a condensação ocorre regularmente. O ar transporta poeira industrial e SO₂ leve. Os revestimentos agora incluem primers epóxi ricos em zinco e camadas de acabamento de poliuretano para resistência aos raios UV. DFT total: 120–200 µm. Os ambientes C3 são típicos para aço estrutural, estruturas de equipamentos e corpos de invólucros elétricos em fábricas urbanas e fábricas de processamento de alimentos. Componentes internos como blocos de terminais, MCBs e contatores dentro de gabinetes protegidos por C3 usam suas próprias estratégias de proteção (galvanoplastia, materiais inoxidáveis), conforme descrito na seção “Limites de Aplicação”.

C4: Alta Corrosividade

Ambiente Típico: Áreas industriais com salinidade moderada; regiões costeiras com névoa salina sazonal

Exemplos: Fábricas de produtos químicos, instalações de piscinas, estaleiros de salinidade moderada, zonas industriais costeiras

Perda de Aço (Ano 1): >50 a 80 µm

Perda de Zinco (Ano 1): >2,1 a 4,2 µm

Intervalo de Manutenção Típico: 4–5 anos (primeira manutenção importante)

C4 introduz sério risco de corrosão. A névoa salina agora é um fator. A umidade permanece alta. Um painel de aço nu exposto a C4 mostrará ferrugem visível em meses. Os revestimentos requerem 2–3 camadas: primer epóxi rico em zinco (100–150 µm), intermediário epóxi (100–150 µm), camada de acabamento de poliuretano (80–100 µm). DFT total: 200–250 µm. Isso se aplica a aço estrutural e corpos de invólucros/gabinetes. VIOX prensa-cabos e conectores à prova d'água usados como entradas de cabos através de paredes de invólucros pintadas com C4 são classificados de acordo com as classificações IEC 60068-2-11 e IP (ver seção “Limites de Aplicação”).

C5: Corrosividade Muito Alta

Ambiente Típico: Áreas industriais de alta umidade com atmosferas agressivas; regiões costeiras de alta salinidade

Exemplos: Bases de suporte offshore, fábricas de processamento químico em regiões úmidas, instalações marítimas de alta salinidade, locais industriais tropicais

Perda de Aço (Ano 1): >80 a 200 µm

Perda de Zinco (Ano 1): >4,2 a 8,4 µm

Intervalo de Manutenção Típico: 3–4 anos (primeira manutenção principal)

C5 é extremo. A corrosão acelera implacavelmente. Uma viga de aço nua mostrará pitting profundo e perda de massa significativa em um ano. Os sistemas de revestimento tornam-se pesados: primer epóxi rico em zinco (100–150 µm), intermediário epóxi de alta espessura (150–250 µm), acabamento de poliuretano (100–150 µm). O DFT total geralmente excede 300–320 µm. Várias demãos são obrigatórias. A preparação da superfície deve atingir Sa3 (jateamento quase branco) para garantir a adesão. Este é o padrão para plataformas offshore estruturais, embarcações marítimas e infraestrutura industrial crítica. Os componentes montados dentro dessas estruturas (da VIOX ou de outros) seguem as normas elétricas, não a ISO 12944.

CX: Corrosividade Extrema

Ambiente Típico: Zonas offshore de alta salinidade; umidade extrema + atmosfera industrial agressiva; climas tropicais/subtropicais com umidade persistente

Exemplos: Plataformas offshore de petróleo e gás, instalações costeiras tropicais extremas, estruturas de suporte de equipamentos submarinos

Perda de Aço (Ano 1): >200 a 700 µm

Perda de Zinco (Ano 1): >8,4 a 25 µm

Intervalo de Manutenção Típico: 2–3 anos (primeira manutenção principal)

CX é a fronteira. A norma introduziu esta categoria em 2018 para abordar as transições energéticas modernas (parques eólicos offshore, energia solar flutuante). As taxas de corrosão são fenomenais. O aço nu degrada-se visivelmente em semanas. Os sistemas de revestimento geralmente excedem 350–450 µm DFT, combinando primers epóxi ricos em zinco, vários intermediários de alta espessura e acabamentos especializados de polissiloxano ou poliuretano alifático. Esses sistemas são regidos pela ISO 12944-9 (anteriormente NORSOK M-501 para offshore), e os testes são rigorosos e prolongados.

Limites de Aplicação: O que a ISO 12944 Cobre e Não Cobre

Uma distinção crítica que os engenheiros devem entender: A ISO 12944 aplica-se ao aço estrutural e aos corpos dos invólucros—não aos componentes elétricos internos.

O que a ISO 12944 COBRE:

- Estruturas de aço (pontes, torres, edifícios industriais)

- Corpos de invólucros/gabinetes elétricos de aço

- Placas de montagem, bandejas de cabos e suportes de aço

- Alojamentos de equipamentos de aço ao ar livre

O que a ISO 12944 NÃO COBRE:

- Blocos de terminais, conectores e condutores dentro dos invólucros – Estes usam revestimento elétrico (estanho, prata, ouro) ou seleção de material (aço inoxidável 316L, cobre niquelado, plástico PA66) de acordo com o teste de névoa salina IEC 60068-2-11 ou classificações NEMA/IP

- Disjuntores (MCBs, MCCBs) – Protegidos por revestimento interno + ciência dos materiais, não por tinta

- Contactores e relés – Contam com especificações de revestimento (estanho ou prata eletrodepositados em cobre) + invólucro selado (IP54/IP55)

- Qualquer componente condutor – Aplicar centenas de micrômetros de tinta epóxi a um terminal condutor de corrente causaria quebra de isolamento ou falha de resistência de contato

Por que essa distinção é importante: Especificar “revestimento ISO 12944 C5” para blocos de terminais ou MCBs é tecnicamente incorreto e impraticável. Esses componentes seguem normas diferentes:

- IEC 60068-2-11 – Teste de névoa salina (96 ou 1000 horas)

- Classificações de tipo NEMA – Proteção ambiental do invólucro

- Classificações de IP – Proteção contra entrada (poeira/umidade)

- Especificações de revestimento em nível de componente – Espessura da camada, adesão, dureza de acordo com a IEC 60068-2-50

Em aquisições reais: Um gabinete elétrico corpo do invólucro pode ser especificado como “ISO 12944 C4-M” (industrial costeiro, durabilidade média). Os componentes internos desse invólucro (blocos de terminais, MCBs, contatores da VIOX ou concorrentes) são especificados separadamente por sua espessura de revestimento, grau de material e classificação IP—não pela ISO 12944.

Níveis de Vida Útil da Durabilidade: Planejamento de Ciclos de Manutenção

Durabilidade, na linguagem da ISO 12944, não é uma garantia. É o tempo esperado até a primeira pintura de manutenção principal é necessária. Pense nisso como um parâmetro de planejamento de manutenção, não uma garantia. Quando um revestimento atinge Ri3 na escala europeia (aproximadamente 5–10% de ferrugem superficial visível a olho nu), a manutenção principal é acionada.

Baixa (L): Até 7 Anos

Ideal para: Aplicações C1 internas, ambientes protegidos de baixa corrosividade ou estruturas temporárias

Sistema Típico: Acrílico ou alquídico de camada única (60–100 µm DFT)

Custo Total de Propriedade: Menor inicial; repintura frequente

Média (M): 7–15 Anos

Ideal para: Instalações rurais C2 e urbanas C3 com orçamentos de manutenção moderados

Sistema Típico: Primer epóxi + acabamento acrílico (120–180 µm DFT)

Aplicação: Muitas plantas industriais equilibram custo e longevidade aqui.

Alta (H): 15–25 Anos

Ideal para: Locais industriais costeiros C4, invólucros elétricos de ambientes agressivos, equipamentos de difícil acesso

Sistema Típico: Epóxi rico em zinco + epóxi de alta espessura + poliuretano (200–280 µm DFT)

Aplicação: Os componentes elétricos VIOX em ambientes desafiadores geralmente especificam alta durabilidade.

Muito Alta (VH): Mais de 25 Anos

Ideal para: Ambientes extremos C5–CX, infraestrutura crítica, estruturas offshore

Sistema Típico: Sistemas avançados de múltiplas camadas; epóxi rico em zinco, múltiplos intermediários epóxi, acabamento especializado (300–450 µm DFT)

Aplicação: Plataformas eólicas offshore, instalações químicas críticas, infraestrutura submarina

Testes de Laboratório: Do Laboratório ao Mundo Real

A ISO 12944-6 define como os sistemas de revestimento são validados. Os testes simulam fatores de stress ambientais — névoa salina, ciclos de humidade, UV, oscilações de temperatura — para prever o desempenho no mundo real.

Programa de Teste Atmosférico (C2 a C5)

Para as categorias C2–C5, os testes incluem:

| Método de Teste | C2 Baixo | C3 Médio | C4 Alto | C5 Muito Alto | Propósito |

| Condensação de Humidade (ISO 6270-1) | 48–120 h | 120–480 h | 120–720 h | 480–1200 h | Simula orvalho matinal, condensação interior, fluência de sal |

| Névoa Salina Neutra (ISO 9227) | Mínimo | 240 h | 480–720 h | 720–1440 h | Simula ataque de ar salgado costeiro |

| Imersão em Água (ISO 2812-2) | Mínimo | Mínimo | Mínimo | Mínimo | Identifica o risco de formação de bolhas osmóticas |

| Envelhecimento Cíclico (Apêndice B) | Nenhum | Nenhum | Nenhum | 1680–2400 h | Combina UV, humidade, névoa salina, ciclos de temperatura |

Um sistema de durabilidade C5 Muito Alta deve suportar 480 horas de condensação, 1440 horas de névoa salina e 1680 horas de envelhecimento cíclico — totalizando mais de 3600 horas de teste cumulativas. Esta é a razão pela qual os sistemas de durabilidade muito alta custam 2–3× mais do que os sistemas de durabilidade média.

Programa de Teste de Imersão (Im1–Im3 para Componentes Enterrados ou Húmidos)

Para prensa-cabos e componentes em serviço submerso ou húmido:

| Categoria de Imersão | Tipo de Água | Alta durabilidade | Durabilidade Muito Alta | Aplicação |

| Im1 | Água doce (rios) | 3000 h de imersão + 1440 h de condensação | 4000 h + 2160 h | Instalações hidroelétricas, barragens |

| Im2 | Água do mar (sem proteção catódica) | 3000 h de imersão + 1440 h de névoa salina | 4000 h + 2160 h | Estruturas marítimas submersas |

| Im3 | Solo (oleodutos enterrados) | 3000 h de imersão + 1440 h de névoa salina | 4000 h + 2160 h | Condutas elétricas subterrâneas |

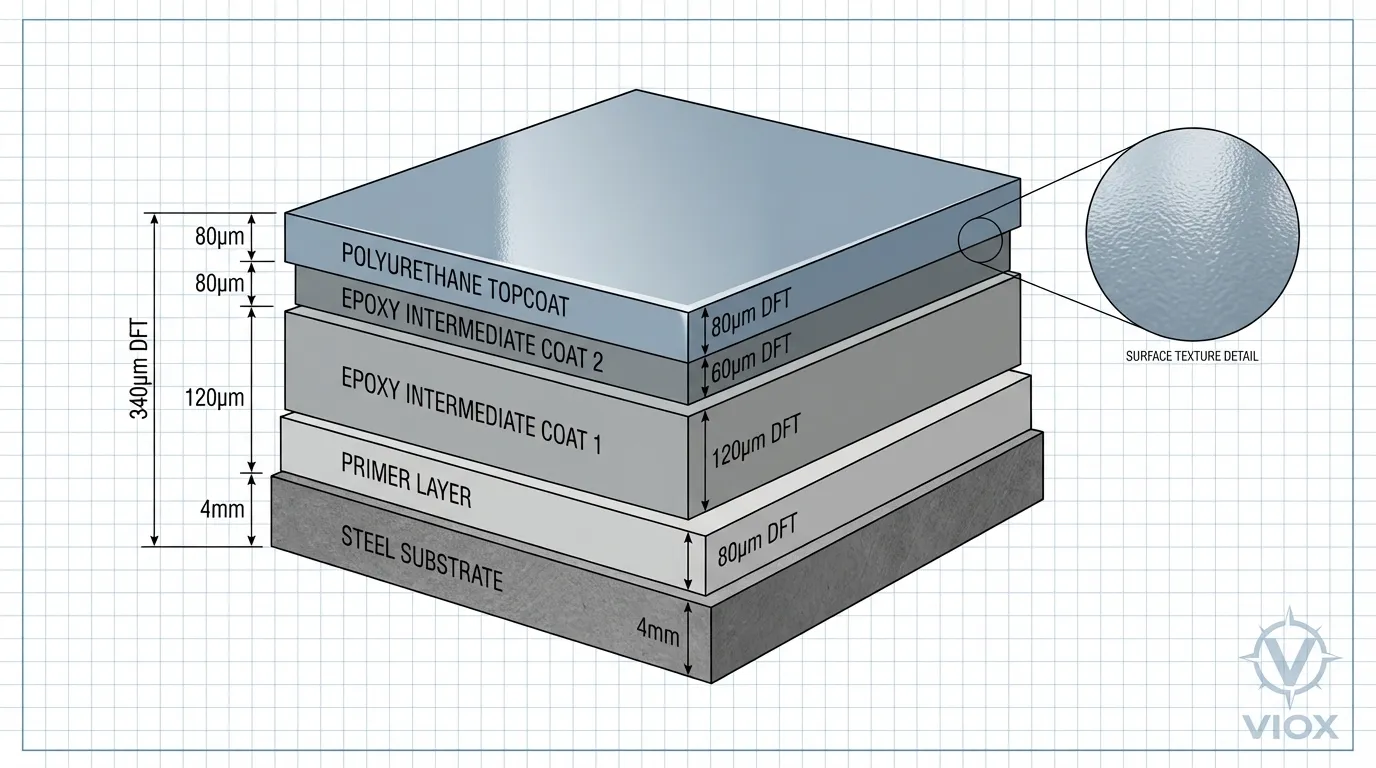

Sistemas de Pintura e Espessura da Película Seca (DFT)

A ISO 12944-5 prescreve os sistemas de revestimento para cada combinação de corrosividade e durabilidade. Espessura da Película Seca (DFT) é crítica: é a espessura do revestimento seco medida em micrómetros (µm). Mais espesso nem sempre é melhor — a adesão é importante — mas a DFT é a principal alavanca para a durabilidade.

Sistemas Típicos de Múltiplas Camadas

C1 Baixo:

- Sistema: Acrílico de camada única

- Primário: Nenhum

- Camada Superior: Acrílico (80 µm)

- Camadas: 1

- DFT Total: 80 µm

C3 Médio (Padrão Industrial):

- Sistema: Epóxi de zinco + poliuretano

- Primário: Epóxi rico em zinco (100 µm)

- Intermediário: Epóxi (80 µm)

- Camada Superior: Poliuretano resistente a UV (80 µm)

- Camadas: 3

- DFT Total: 260 µm

C5 Muito Alto (Industrial Severo):

- Sistema: Epóxi resistente + polissiloxano

- Primário: Epóxi rico em zinco (120 µm)

- Intermediário 1: Epóxi de alta espessura (120 µm)

- Intermediário 2: Epóxi de alta espessura (100 µm)

- Acabamento: Poliuretano alifático ou polissiloxano (80–100 µm)

- Camadas: 4–5

- DFT total: 420–440 µm

Cada camada tem uma função: o primário rico em zinco sacrifica-se para proteger o aço (proteção galvânica), os intermediários aumentam a espessura e a resistência aos UV, e o acabamento proporciona brilho, resistência às intempéries e uma superfície de sacrifício.

Aplicações do mundo real

Invólucro Elétrico em Zona Industrial Costeira (C4)

Um armário de controle elétrico de aço montado em um cais perto de um porto de salinidade moderada enfrenta borrifos de sal durante todo o ano. O corpo do armário (estrutura de aço estrutural e painéis laterais) está exposto à corrosividade C4. O especificador escolhe C4-M (Durabilidade média, 5–7 anos) para o corpo do invólucro.

Especificação do Corpo do Armário (ISO 12944): Primário epóxi rico em zinco (80 µm) + intermediário epóxi (100 µm) + acabamento em poliuretano (80 µm) = 260 µm de DFT total. Os testes incluem 480 horas de névoa salina, 240 horas de condensação de umidade. Cronograma de manutenção: inspecionar anualmente, repintar as principais superfícies a cada 5–7 anos.

Componentes Internos (NÃO ISO 12944): Dentro deste armário, VIOX blocos de terminais, Disjuntores MCB, Trilho DINe contactores são especificados separadamente por:

- Blocos de terminais: Terminais de cobre estanhado conforme IEC 60068-2-11 (mínimo de 96h de névoa salina)

- MCBs: Contatos de prata ou estanho eletrodepositados, invólucro selado IP54

- Trilho DIN: Aço galvanizado com niquelagem para áreas de contato

- Contatores: Contatos de cobre niquelado, bobina selada conforme NEMA Tipo 3R

O corpo do armário protege os componentes internos; os componentes usam galvanização/ciência dos materiais, não revestimentos de tinta espessos.

Subestrutura Offshore: Aço Pintado (C5–CX)

Uma estrutura de suporte para uma plataforma eólica offshore consiste em aço estrutural exposto a borrifos constantes de alta salinidade, umidade extrema e UV. Categoria de corrosão: CX (Extrema). Requisito de vida útil do projeto: mais de 25 anos.

Especificação de Aço Estrutural (ISO 12944): Sistema C5-VH ou CX-VH. Epóxi rico em zinco (120 µm) + dois intermediários epóxi de alta espessura (100 µm cada) + acabamento em polissiloxano (100 µm) = 420 µm de DFT total. Os testes incluem 1440 horas de névoa salina, 480 horas de condensação de umidade e 1680 horas de envelhecimento cíclico. Esta especificação impulsiona a aquisição: todas as soldas estruturais, fixadores e superfícies devem atender a este rigoroso padrão de revestimento.

Entradas de Cabos e Conectores (NÃO ISO 12944): Conexões elétricas na interface da estrutura—prensa-cabos, conectores à prova d'água, caixas de junção—são especificadas por:

- Prensa-cabos: Corpo em aço inoxidável 316L, roscas de latão eletrodepositado, vedações de silicone ou EPDM

- Conectores à prova d'água: Contatos banhados a prata, invólucros de aço inoxidável, classificação IP67/IP68

- Caixas de junção: Corpo em aço inoxidável ou aço revestido a pó (exterior C5) com terminais internos niquelados

A estrutura de aço pintado (ISO 12944) e os componentes elétricos selados e revestidos (normas IEC) funcionam juntos como um sistema.

Instalação de Processamento de Alimentos: Ambiente Interno de Alta Umidade (C3)

Dentro de uma fábrica de processamento de alimentos, a umidade interna é muito alta; água/condensação reveste regularmente o equipamento. O SO₂ ambiente do tráfego próximo é baixo. Classificação: C3 (Corrosividade média).

Especificação de Aço Estrutural/de Montagem (ISO 12944): Estruturas de equipamentos, suportes e superfícies de aço expostas são pintadas para C3-M (durabilidade de 7–15 anos). Especificação: Primário epóxi rico em zinco (100 µm) + intermediário epóxi (80 µm) + acabamento em poliuretano (80 µm) = 260 µm total. Os testes incluem 240 horas de névoa salina (simulando sais higroscópicos do manuseio de alimentos), 120 horas de condensação de umidade.

Componentes Elétricos (NÃO ISO 12944): Equipamentos de controle dentro deste ambiente (da VIOX ou de outros fabricantes) incluem contactores modulares, blocos de terminais e sensores. Estes são protegidos por:

- Aço inoxidável ou cobre niquelado terminais (materiais de qualidade alimentar)

- Bobina selada invólucros (IP54 mínimo) com enrolamentos selados com epóxi (NÃO pintados)

- Plástico (PA66 ou POM) componentes de isolamento, inerentemente resistentes à corrosão

A estrutura de aço pintado mantém o ambiente seco dentro dos invólucros elétricos; os componentes internos usam ciência dos materiais e invólucro selado.

Perguntas Frequentes

Q1: Durabilidade é o mesmo que garantia?

Não. Durabilidade é um parâmetro de planejamento técnico—o tempo até que a primeira manutenção importante seja necessária. Um sistema de durabilidade de 15 anos pode ter uma garantia de 10 anos porque a garantia envolve transferência de risco e responsabilidade. A durabilidade ajuda você a agendar a manutenção; a garantia é uma garantia legal/comercial.

Q2: Como sei se meu ambiente é C3 ou C4?

Indicadores C3: Atmosfera urbana/industrial, condensação ocasional em ambientes internos, leve cheiro de SO₂, baixa salinidade ou sem acesso ao mar.

Indicadores C4: Localização costeira, névoa salina frequente, humidade constante, corrosão visível em aço não protegido em 1–2 meses.

Consulte os mapas de corrosividade locais (muitos organismos de normas nacionais os publicam) ou contacte um fornecedor de revestimentos com experiência regional. A VIOX pode aconselhar com base na localização e perfil das suas instalações.

P3: Posso usar um sistema C3 num ambiente C5 e poupar dinheiro?

Tecnicamente, sim. Praticamente, não. Um sistema C3 (260 µm DFT, 3 demãos) apresentará ferrugem intensa e exigirá manutenção dentro de 1–2 anos em um ambiente C5 (onde 5+ anos é a expectativa de referência). A economia aparente desaparece em mão de obra de repintura e tempo de inatividade operacional. Especifique a categoria correta antecipadamente.

P4: O que é DFT e por que é crítico?

A Espessura da Película Seca (DFT) é a espessura do revestimento após a secagem, medida em micrómetros. É a principal alavanca de durabilidade. Películas mais espessas proporcionam maior proteção contra a penetração da ferrugem. A DFT é verificada durante a aplicação através de medidores de espessura de película húmida e confirmada após a cura com medidores de espessura de película seca. Os testes não destrutivos garantem a conformidade.

P5: Com que frequência devo inspecionar o equipamento revestido?

Ambientes C1: A cada 3–5 anos.

Ambientes C2–C3: A cada 1–2 anos.

Ambientes C4–CX: Anualmente ou bianualmente.

A deteção precoce de microfissuras, perda de adesão ou aparecimento de ferrugem permite reparos pontuais antes que a manutenção principal seja acionada. Inspeções regulares prolongam a vida útil do revestimento e reduzem o custo total de propriedade.

Principais conclusões

A ISO 12944 é uma estrutura de dois eixos: a categoria de corrosividade (C1–CX) define a severidade ambiental; o nível de durabilidade (L, M, H, VH) define o intervalo de manutenção.

Conheça o seu ambiente: Classificar incorretamente uma instalação costeira C4 como C3 resulta em falha prematura e repintura de emergência dispendiosa. Use mapas de corrosividade regionais e experiência local.

A DFT é a alavanca de durabilidade: Revestimentos mais espessos duram mais. Especifique a DFT correta antecipadamente; não comprometa durante a aplicação. Verifique através de testes antes da aceitação.

Os sistemas multicamadas são projetados: Cada camada—primário, intermediário, acabamento—desempenha uma função específica. Não substitua; a integridade depende do sistema completo.

A durabilidade é uma ferramenta de planeamento: Use-a para definir janelas de manutenção e orçamentos, não como uma promessa de garantia. A frequência da manutenção depende de uma categorização precisa.

Clareza do âmbito—a ISO 12944 aplica-se a aço estrutural e corpos de invólucro, NÃO a componentes elétricos internos: A norma especifica sistemas de pintura para estruturas de aço e exteriores de armários. Componentes elétricos individuais dentro de invólucros (blocos de terminais, MCBs, contactores) dependem de galvanização (estanho, prata, ouro), seleção de materiais (aço inoxidável, PA66) e invólucro selado (classificações IP), seguindo normas como IEC 60068-2-11 e classificações NEMA Type. Confundir estas duas estratégias de proteção é um erro de especificação comum que engenheiros elétricos experientes identificarão imediatamente.

O design do armário é um sistema de dois níveis: O corpo do invólucro segue a ISO 12944 (tinta/revestimento), criando uma barreira protetora. O componentes internos seguem as normas elétricas (galvanização/material/vedação), protegendo os elementos reais que transportam corrente. Ambos devem ser especificados corretamente, mas são sistemas totalmente diferentes.

Produtos VIOX e ISO 12944: VIOX prensa-cabos e os conectores à prova de água são frequentemente usados no limite—montando através de paredes de armários pintadas com ISO 12944. Nesse contexto, estes componentes de entrada são especificados de acordo com a IEC 60068-2-11 (teste de névoa salina) e classificações IP. VIOX blocos de terminais, MCBs, contactorese Trilho DIN dentro do armário seguem as suas próprias normas (galvanização ao nível do componente, material de contacto, invólucro selado)—não a ISO 12944.

Conclusão

A corrosão não se anuncia. No momento em que a ferrugem visível aparece, os danos já estão em andamento. A ISO 12944 transforma a adivinhação em precisão, dando-lhe uma estrutura repetível para especificar revestimentos que correspondam ao seu ambiente e orçamento.

Quer esteja a proteger um modesto armazém rural C2 ou uma plataforma offshore C5, a norma fornece um caminho claro: meça o seu ambiente, escolha o seu nível de durabilidade, especifique o sistema de revestimento, realize os testes apropriados e verifique a DFT na aplicação. O resultado: equipamento que sobrevive—e prospera—durante a sua vida útil de projeto pretendida.

Precisa de orientação para especificar a proteção contra corrosão para os seus sistemas elétricos? Os engenheiros da VIOX podem ajudar a alinhar os seus requisitos com as categorias da ISO 12944 e recomendar blocos de terminais, soluções de cabose componentes de controlo adequados ao seu ambiente. Contactar-nos para uma consulta técnica.