31 de dezembro de 2020. Instalação de carregamento de grãos da West Central Agri Services, Adrian, Missouri.

A explosão atravessou o elevador principal às 9h42. Um trabalhador, apanhado perto do sistema de elevador de canecas, sofreu ferimentos graves. Os investigadores encontraram a fonte de ignição: uma condição de deslizamento da correia no elevador de canecas gerou calor de fricção suficiente para inflamar o pó de grãos em suspensão. A empresa tinha instalado caixas de junção elétricas padrão em toda a instalação - caixas classificadas para locais interiores secos, não para ambientes de pó combustível Classe II.

As conclusões da OSHA foram diretas. A instalação não equipou os sistemas críticos de manuseio de pó com invólucros à prova de explosão adequados. As caixas de junção padrão permitiram a entrada de pó. O pó acumulou-se nos terminais e nas conexões. Quando ocorreu um arco voltaico durante as operações normais de comutação, o pó inflamou-se. O fogo repentino propagou-se através da atmosfera carregada de pó da instalação.

A OSHA multou a empresa em $143.860. O custo real: os ferimentos graves de um trabalhador, a destruição da estrutura do elevador principal, semanas de encerramento da instalação e danos permanentes ao registo de segurança da empresa.

As caixas de junção que iniciaram o desastre? Invólucros de aço NEMA 1 padrão, $18 cada. As caixas à prova de explosão Classe II, Divisão 1 especificadas para ambientes de pó de grãos? $450 cada - uma diferença de $432 que teria evitado uma explosão.

Então, o que realmente separa uma caixa de junção à prova de explosão de uma padrão - e como determinar quando a proteção à prova de explosão é legalmente obrigatória, e não apenas recomendada?

Resposta rápida: Caixas de junção à prova de explosão vs. padrão

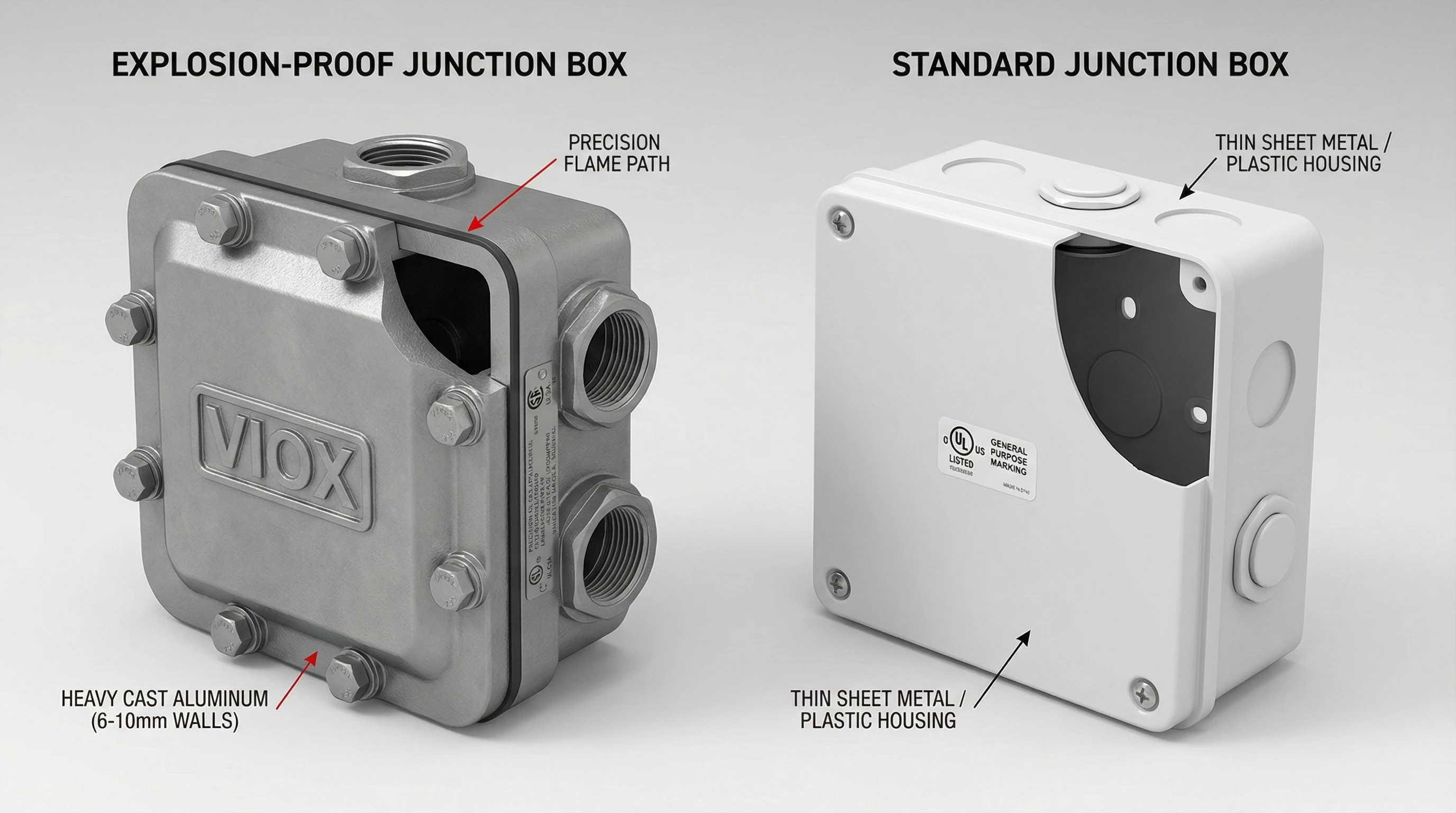

A diferença fundamental é contenção e prevenção de ignição. Caixas de junção padrão são projetadas para locais internos secos e não perigosos. Elas fornecem proteção básica contra contacto acidental e pó em condições normais, mas não têm capacidade para impedir que faíscas ou calor internos inflamem atmosferas inflamáveis externas. Os materiais são aço leve ou plástico, a construção é simples com tampas de encaixe ou aparafusadas e não há testes para contenção de explosão.

Caixas de junção à prova de explosão são invólucros projetados, testados e certificados para evitar a ignição em atmosferas perigosas que contenham gases, vapores ou pó combustível inflamáveis. São classificadas de acordo com o Artigo 500 do NEC (Classe I/II/III, Divisão 1/2) ou Artigo 505 (sistema de Zona), normas UL 1203/UL 698 na América do Norte e ATEX/IECEx internacionalmente. Estas caixas usam construção robusta em alumínio fundido ou ferro dúctil, caminhos de chama maquinados com precisão que arrefecem os gases de explosão abaixo da temperatura de ignição, entradas de cabos roscadas com um mínimo de 5 roscas de engate e vedações de junta classificadas para serviço à prova de ignição de pó ou à prova de chama.

Isto não é uma troca de custo-desempenho - é um mandato de segurança de vida. As caixas padrão em locais perigosos não são apenas inadequadas; são violações de código que criam cenários de ignição previsíveis. Aqui está a realidade:

| Especificação | Caixa de Junção Padrão | Caixa de junção à prova de explosão |

| Função principal | Protege emendas de fios em ambientes internos secos | Evita a ignição em atmosferas de gás/vapor/pó inflamáveis |

| Classificações Típicas | NEMA 1 (interior, uso geral) | Classe I/II Div 1/2; UL 1203/698; ATEX/IECEx Ex d/e; Zona 0/1/2 |

| Uso em locais perigosos | ❌ Não classificado ou listado (violação do NEC na Classe I/II/III) | ✅ Certificado para Classe, Divisão, Grupo e Código T específicos |

| Prevenção de ignição | Nenhuma (arcos/faíscas/calor podem inflamar a atmosfera externa) | Arrefecimento do caminho da chama (Ex d), segurança aumentada (Ex e) ou outros métodos de proteção |

| Construção | Aço ou plástico de folha fina; tampas simples | Alumínio fundido/ferro dúctil; paredes pesadas (6-10 mm); caminhos de chama de precisão |

| Requisitos do caminho da chama | Não aplicável | Folga ≤0,2 mm (IIA/IIB) ou ≤0,1 mm (IIC); comprimento mínimo 12,5-25 mm |

| Entrada de cabo | Knockouts com conectores padrão | Cubos roscados (NPT/métrico); 5+ roscas completas; prensa-cabos certificados necessários |

| Classificação de temperatura | Não especificado para risco de ignição | Código T T1–T6: a temperatura máxima da superfície deve estar abaixo da temperatura de ignição do material |

| Junta/Vedação | Sem junta ou vedação de compressão básica | Junta resistente à chama; vedação à prova de ignição de pó para Classe II |

| Material | Aço pintado, plástico ABS | Alumínio sem cobre (não faíscante), ferro dúctil, 316 SS (corrosivo+perigo) |

| Peso | 0,5–2 lbs para caixa típica de 4×4″ | 8–25 lbs para caixa à prova de explosão equivalente (fundição robusta) |

| Marcas de certificação | Listagem de uso geral UL (se houver) | Marcação UL 1203/698 + Classe/Div/Grupo; Marcação CE ATEX; Certificado IECEx |

| Conformidade com o Artigo 500 do NEC | ❌ Proibido em locais Classe I/II/III (NEC 500.5, 501.5) | ✅ Equipamento necessário de acordo com NEC 500.5(A), 501.5, 502.5 |

| Faixa de custo típica | $12–$50 | $150–$1.800 (alumínio Classe I Div 1); $2.500+ (aço inoxidável, tamanhos grandes) |

| Melhores casos de utilização | Salas elétricas internas, caves secas, espaços de escritório | Refinarias, fábricas de produtos químicos, elevadores de grãos, cabines de pintura, processamento de gás |

| Consequência do uso indevido | Violação do código; responsabilidade do seguro; explosão/incêndio/ferimento | N/A (aplicação adequada) |

| Tempo de vida previsto | 10–15 anos em ambientes internos | 20–30+ anos em ambientes perigosos (projetado para serviço pesado) |

Notou a divisão gritante na engenharia e certificação? Essa diferença de $432 na instalação de grãos de Adrian não era opcional - era o mínimo legal para evitar a ignição de pó. Escolha o lado errado dessa divisão e não estará a arriscar um retorno de chamada. Está a garantir uma citação da OSHA e a criar condições para uma falha catastrófica.

O que “à prova de explosão” realmente significa: Contenção de ignição em atmosferas inflamáveis

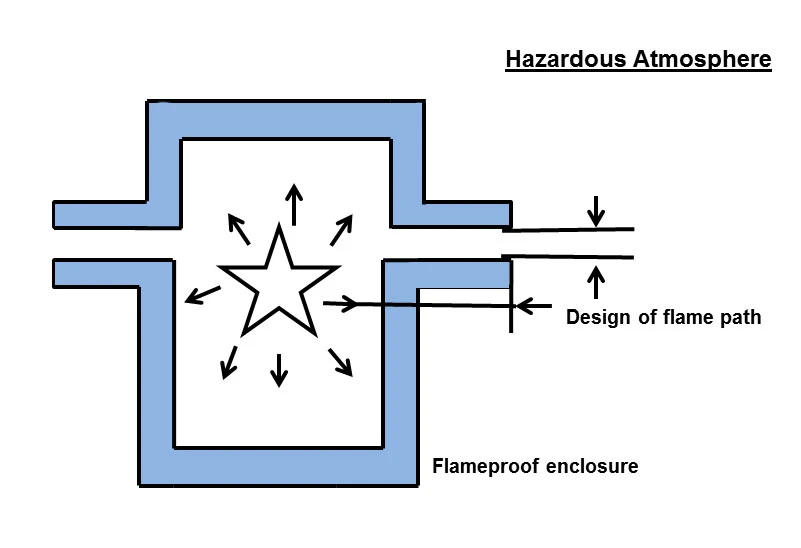

“À prova de explosão” não significa que a caixa impede que as explosões ocorram. Significa que o invólucro é projetado para conter uma explosão interna e impedir que ela inflame a atmosfera perigosa circundante. Esta é uma distinção crítica que muitos especificadores perdem.

Quando um arco voltaico, faísca ou calor excessivo ocorre dentro da caixa de junção - de operações normais de comutação, uma condição de falha ou afrouxamento do terminal - e gás inflamável ou pó combustível entrou no invólucro, uma explosão pode ocorrer no interior. Uma caixa à prova de explosão é projetada para:

- Conter a pressão da explosão sem se romper. As paredes fundidas pesadas (tipicamente 6-10 mm de espessura de alumínio ou ferro dúctil) resistem ao pico de pressão interna.

- Arrefecer os gases que escapam abaixo da temperatura de ignição da atmosfera externa. Isso acontece através de caminhos de chamacom usinagem de precisão — folgas estreitas entre as superfícies de contato (tampa-corpo, entradas roscadas) que forçam os gases quentes a percorrer uma distância específica através de uma folga controlada, dissipando o calor.

- Impedir a propagação da chama para o exterior. Quando os gases saem do caminho da chama, eles estão frios o suficiente para não inflamar a atmosfera inflamável externa.

This is the Ex d (à prova de explosão) método de proteção definido na IEC 60079-1 e reconhecido pela UL 1203. É a proteção contra explosão mais comum para caixas de junção em ambientes de Classe I (gás/vapor).

Para Poeira combustível de Classe II locais (elevadores de grãos, manuseio de pó farmacêutico, operações com pó de metal), o requisito muda ligeiramente. As caixas “à prova de ignição de poeira” impedem a entrada de poeira e garantem que as temperaturas da superfície permaneçam abaixo da temperatura de ignição da poeira. Estes são certificados sob UL 698 e devem ser completamente selados — a entrada de poeira permitiria o acúmulo em componentes internos, criando caminhos de fuga e risco de ignição.

Dica profissional: O Princípio do Caminho da Chama. A engenharia por trás das caixas à prova de explosão se concentra no projeto do caminho da chama. Para gases do Grupo IIA (propano, butano), a folga máxima é de 0,2 mm com um comprimento mínimo de caminho de 12,5 mm para caixas pequenas. Para o Grupo IIC (hidrogênio, acetileno), as folgas diminuem para 0,1 mm ou até 0,04 mm para acetileno. Estas não são arbitrárias — são dimensões validadas por testes que garantem que os gases esfriem abaixo da temperatura de ignição antes de atingir a atmosfera externa. Qualquer dano às superfícies do caminho da chama (entalhes, corrosão, acúmulo de sujeira) compromete a proteção e invalida a classificação.

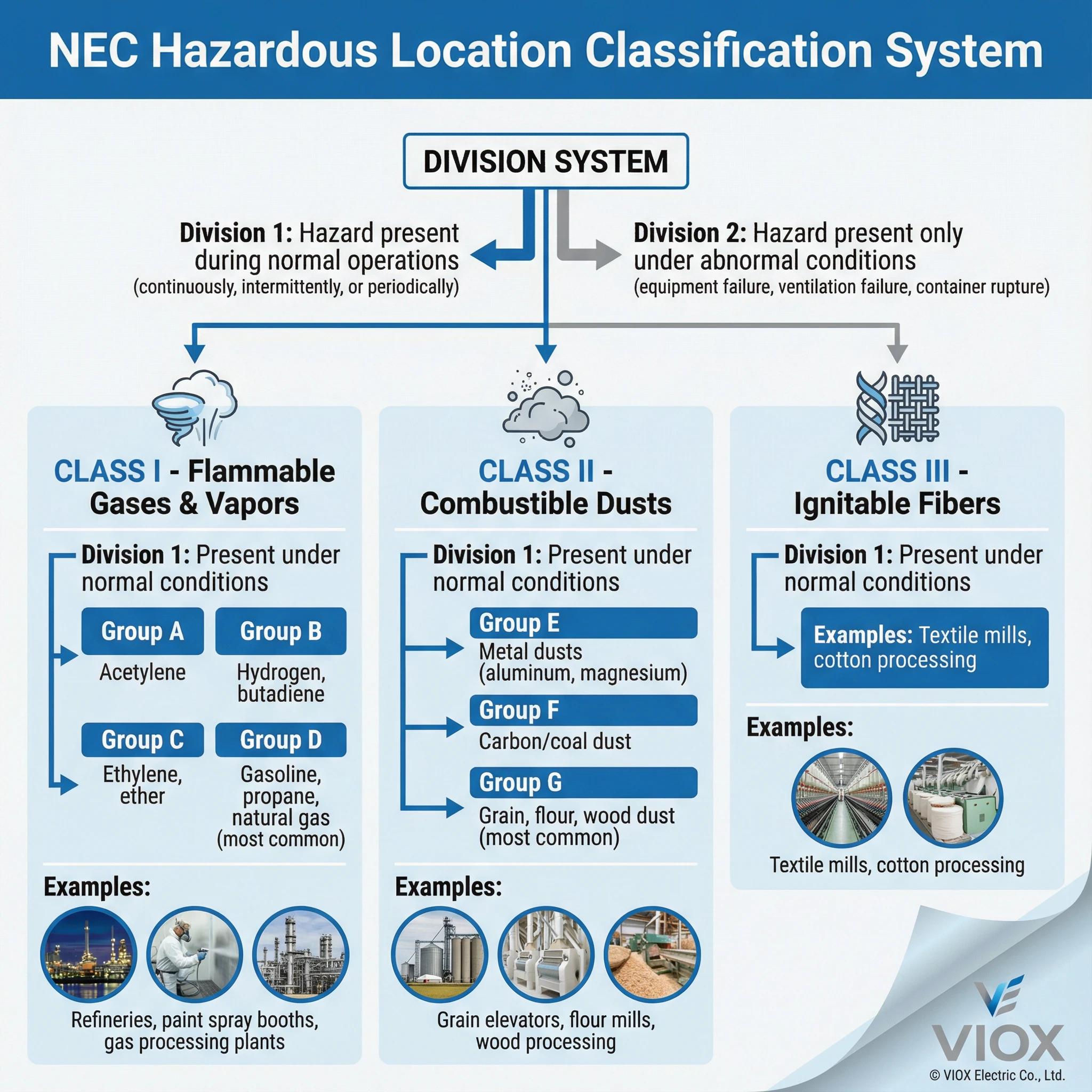

Classificação de Área Perigosa: Compreendendo as Classes I/II/III e Divisão 1/2

Antes de selecionar a caixa de junção à prova de explosão correta, você deve classificar corretamente a área perigosa. O Artigo 500 do NEC define o sistema de classificação usado na América do Norte. Erre a classificação e você terá especificado em excesso (desperdiçando dinheiro) ou especificado em falta (criando risco de ignição e violações de código).

As Três Classes: Tipo de Material Perigoso

Classe I – Gases e Vapores Inflamáveis

Locais onde gases ou vapores inflamáveis estão presentes no ar em quantidades suficientes para produzir misturas explosivas ou inflamáveis. Exemplos: refinarias de petróleo, áreas de distribuição de gasolina, plantas de processamento de gás natural, cabines de pintura, áreas de processamento químico que manuseiam solventes voláteis.

Os materiais de Classe I são ainda divididos em Grupos com base nas características de ignição:

- Grupo A: Apenas acetileno (pressão de explosão extremamente alta)

- Grupo B: Hidrogênio, butadieno, óxido de etileno, óxido de propileno (energia de ignição muito baixa)

- Grupo C: Etileno, éter dietílico, ciclopropano (intermediário)

- Grupo D: Gasolina, propano, gás natural, metano, acetona, butano, etanol (mais comum)

Classe II – Poeira Combustível

Locais onde poeira combustível está presente em quantidades suficientes para produzir misturas explosivas ou inflamáveis. A instalação de grãos Adrian era Classe II, Grupo G. Exemplos: elevadores de grãos, moinhos de farinha/ração, manuseio de carvão, processamento de pó de metal (alumínio, magnésio), operações com pó farmacêutico, pó de madeira de serrarias.

Os materiais de Classe II são divididos em:

- Grupo E: Poeiras metálicas (alumínio, magnésio – condutoras e pirofóricas)

- Grupo F: Negro de fumo, pó de carvão, pó de coque (condutor)

- Grupo G: Pó de grãos, farinha, amido, açúcar, pó de madeira, plásticos (mais comum)

Classe III – Fibras e Fiapos Inflamáveis

Locais onde fibras ou fiapos facilmente inflamáveis estão presentes, mas não é provável que estejam em suspensão em quantidades suficientes para produzir misturas inflamáveis. Exemplos: fábricas têxteis, processamento de algodão, serrarias (lascas de madeira), fábricas que fabricam rayon ou algodão.

Divisões: Frequência e Duração do Perigo

Divisão 1 – Concentrações perigosas existem sob condições normais de operação. Isso inclui:

- Onde concentrações inflamáveis estão presentes continuamente, intermitentemente ou periodicamente durante as operações normais.

- Onde concentrações perigosas existem frequentemente devido a reparo, manutenção ou vazamento.

- Onde a quebra do equipamento pode liberar concentrações perigosas e simultaneamente causar falha do equipamento elétrico (criando uma fonte de ignição no momento da liberação).

Divisão 2 – Concentrações perigosas são normalmente não presentes e ocorrem apenas sob condições anormais:

- Materiais inflamáveis são manuseados, processados ou usados, mas são normalmente confinados em recipientes ou sistemas fechados dos quais podem escapar apenas devido a ruptura acidental, quebra ou operação anormal.

- Concentrações perigosas são normalmente evitadas por ventilação mecânica positiva, mas podem ocorrer devido a falha na ventilação.

- O local é adjacente a uma área de Classe I, Divisão 1, e concentrações perigosas podem ocasionalmente ser comunicadas (a menos que impedidas por ventilação adequada ou barreiras físicas).

A Linha da Divisão 1 é a determinação crítica. Se sua área se qualifica como Divisão 1, o equipamento à prova de explosão é obrigatório para todas as instalações elétricas. A Divisão 2 permite algum relaxamento (certos equipamentos podem usar caixas de uso geral se hermeticamente seladas ou protegidas de outra forma), mas as caixas de junção na Divisão 2 ainda normalmente exigem proteção à prova de explosão ou purgada/pressurizada.

Exemplo Prático de Classificação:

Uma área de bomba de refinaria que manuseia óleo bruto (Classe I, Grupo D) onde a liberação de vapor é esperada durante a manutenção normal da vedação da bomba = Classe I, Divisão 1, Grupo D. A mesma área de bomba com vedação aprimorada onde a liberação de vapor é improvável, exceto durante falha anormal da vedação = Classe I, Divisão 2, Grupo D.

Na instalação de grãos Adrian, áreas ao redor de elevadores de canecas, pernas de grãos e pontos de transferência produtores de poeira onde o pó de grãos estava no ar durante as operações normais = Classe II, Divisão 1, Grupo G. Silos de armazenamento com grãos em compartimentos fechados onde a poeira é gerada apenas durante ruptura ou derramamentos anormais do compartimento = Classe II, Divisão 2, Grupo G.

Autoridade de classificação: Apenas pessoal qualificado — normalmente engenheiros profissionais, higienistas industriais certificados ou engenheiros de segurança de planta experientes — deve realizar a classificação de áreas perigosas. As AHJs (autoridades de construção, bombeiros, inspetores da OSHA) verificarão as classificações durante inspeções e investigações.

Como as caixas à prova de explosão funcionam: O princípio do caminho da chama

A engenharia central que faz uma caixa de junção à prova de explosão funcionar é enganosamente simples: folgas controladas que resfriam gases quentes. Mas a precisão necessária para conseguir isso não é nada simples.

Quando ocorre uma explosão interna — digamos, de um arco durante uma operação de comutação em um invólucro cheio de gás — o pico de pressão dentro da caixa pode atingir 8-10 bar (115-145 psi) em milissegundos. O invólucro à prova de explosão deve:

- Suportar a pressão sem falha estrutural. A construção em alumínio fundido pesado (6-10 mm de espessura de parede) ou ferro dúctil fornece a resistência. Os fixadores são dimensionados e espaçados para evitar que a tampa se solte.

- Forçar a saída de gases através de caminhos de chama de precisão. Estas são as folgas estreitas entre a tampa e o corpo (juntas flangeadas), entradas de cabos roscadas e quaisquer peças removíveis. A largura da folga é rigidamente controlada — normalmente 0,15-0,2 mm para gases comuns do Grupo D, como o propano.

- Resfriar os gases abaixo da temperatura de ignição. À medida que os gases de combustão quentes são forçados através do caminho de chama estreito e longo, eles entram em contato com as superfícies de metal mais frias. O calor é transferido do gás para o metal. O comprimento do caminho (normalmente 12,5-25 mm, dependendo do volume do invólucro e do grupo de gás) é calculado para garantir resfriamento suficiente.

No momento em que os gases saem do caminho da chama, eles foram resfriados de 1.500-2.000°C (temperatura de combustão) para abaixo da temperatura de ignição da atmosfera inflamável externa (300-500°C para a maioria dos gases). A chama é extinta. A ignição externa é evitada.

Requisitos críticos de construção:

- Entradas de cabos roscadas: Mínimo de 5 roscas completas de engate (para roscas NPT, normalmente 8 mm de engate mínimo para o Grupo IIA). As roscas formam uma vedação labiríntica que cria um caminho de chama estendido. As aberturas padrão com conectores de compressão não fornecem um caminho de chama adequado.

- Superfícies de junta plana: As superfícies do caminho da chama devem ser usinadas planas e lisas (rugosidade da superfície Ra ≤ 6,3 µm) para manter a tolerância da folga. Danos, corrosão ou tinta nas superfícies do caminho da chama comprometem a folga e invalidam a classificação.

- Fixação adequada: Todos os parafusos da tampa devem ser apertados para manter a folga do caminho da chama. Fixadores ausentes ou tampas soltas permitem folgas maiores que não resfriarão os gases adequadamente.

- Marcas de certificação: A marca de listagem UL 1203, a classificação de Classe/Divisão/Grupo e o código T devem ser marcados permanentemente no invólucro. Uma atualização de 2025 da UL 1203 adiciona requisitos de marcação para invólucros testados com disjuntores para alertar sobre os limites de capacidade de interrupção e aumento de temperatura.

Para caixas à prova de ignição de poeira da Classe II, a abordagem é diferente. Em vez de resfriar os gases da explosão, o invólucro impede a entrada de poeira. Tampas com juntas e bem ajustadas e entradas roscadas com vedação criam uma barreira à prova de poeira. A temperatura da superfície é controlada (através da classificação do código T) para permanecer abaixo da temperatura de ignição da poeira — crítico porque as camadas de poeira na parte externa do invólucro podem inflamar-se devido ao calor da superfície, mesmo que nenhuma explosão interna ocorra.

Quando as caixas padrão se tornam fontes de ignição: Cenários de falha reais

As caixas de junção padrão não são apenas inadequadas em locais perigosos — elas se tornam fontes de ignição ativas. Veja o que acontece quando você instala uma caixa NEMA 1 $18 em um ambiente de Classe I ou Classe II:

Cenário de falha 1: Entrada de poeira e ignição por arco (Classe II)

Uma caixa padrão em um elevador de grãos tem folgas ao redor da tampa e aberturas abertas com conectores padrão. Ao longo de semanas de operação, poeira fina de grãos entra por essas folgas. A poeira se acumula em barras de barramento, terminais e conectores de fio dentro. Quando um circuito do motor se abre (comutação normal), o arco do contator dentro da caixa inflama a poeira acumulada. O fogo repentino se propaga através da atmosfera carregada de poeira fora da caixa. Se as concentrações de poeira estiverem na faixa explosiva (normalmente 40-4.000 g/m³ para poeira de grãos), segue-se uma explosão de poeira.

Tempo para ignição: 6-18 meses, dependendo da densidade da poeira e da frequência de comutação. Custo: $100.000-$5M+ (danos por explosão, ferimentos, fechamento da instalação, penalidades da OSHA, litígio).

Cenário de falha 2: Entrada de vapor e ignição por faísca (Classe I)

Uma cabine de pintura usa caixas de junção padrão para controles de ventilador de exaustão. Vapores de solvente do processo de pulverização entram na caixa através de folgas de entrada de cabos. A comutação normal do relé cria uma faísca dentro da caixa, inflamando a mistura inflamável de vapor/ar dentro. Como a caixa não tem caminho de chama, gases quentes e chamas se propagam diretamente para a atmosfera externa, inflamando o ambiente da cabine carregado de vapor.

Tempo para ignição: Pode ocorrer imediatamente após a primeira exposição ao vapor durante a comutação. Custo: $50.000-$500.000+ (danos por incêndio, substituição de equipamentos, ferimentos potenciais, investigação do corpo de bombeiros).

Cenário de falha 3: Ignição por superfície quente (Classe II, camadas de poeira)

Mesmo sem arco interno, uma caixa padrão com ventilação inadequada e alta carga de corrente desenvolve pontos quentes nos terminais. As temperaturas da superfície atingem 80-120°C. Poeira de grãos (temperatura de ignição de 430°C para nuvem, mas tão baixa quanto 200°C para camadas em condições de combustão lenta) se acumula na parte externa da caixa. Com o tempo, a superfície quente causa a ignição por combustão lenta da camada de poeira, que se propaga e eventualmente faz a transição para a combustão com chama.

Tempo para ignição: Meses a anos, dependendo da carga de corrente e do acúmulo de poeira. Frequentemente descoberto durante a manutenção ou após um incêndio.

Cenário de falha 4: Propagação de chama na entrada do cabo

Uma caixa padrão com cabo entrando por uma abertura e preso por um simples conector de compressão. Gás inflamável entra pela folga entre a capa do cabo e o conector. O arco dentro da caixa inflama o gás. A chama se propaga através da folga de entrada do cabo diretamente para a atmosfera externa — não há caminho de chama para resfriar os gases. A ignição externa segue.

Estes não são teóricos. As investigações da OSHA sobre poeira combustível documentam explosões de poeira inflamadas por equipamentos elétricos não classificados. As investigações do U.S. Chemical Safety Board sobre explosões em elevadores de grãos identificam repetidamente invólucros elétricos padrão como fontes de ignição. O incidente de Adrian, MO, é um de dezenas com a mesma causa raiz.

Guia de decisão de aplicação: Seu local é perigoso?

Determinar se sua instalação requer caixas de junção à prova de explosão começa com uma única pergunta: Gases inflamáveis, vapores, poeira combustível ou fibras inflamáveis estão presentes ou provavelmente estarão presentes em concentrações inflamáveis?

Se sim, você tem um local perigoso. A próxima pergunta é a classificação.

Classificação passo a passo

Passo 1: Identifique o tipo de material perigoso

- Inflamável gás ou vapor (gasolina, propano, gás natural, vapores de solvente) → Classe I

- Combustível poeira (grãos, farinha, pó de metal, carvão, açúcar, madeira) → Classe II

- Inflamável fibras ou fiapos (algodão, rayon, aparas de madeira, fibras têxteis) → Classe III

Passo 2: Determine a frequência do perigo

- Presente sob condições normais de operação (continuamente, intermitentemente ou periodicamente) → Divisão 1

- Presente apenas sob condições anormais (falha do equipamento, ruptura do contentor, falha de ventilação) → Divisão 2

Passo 3: Identificar o grupo de materiais (Apenas Classes I e II)

- Classe I: Determinar o grupo de gás/vapor (A, B, C ou D) com base no material específico. O Grupo D (gasolina, propano, gás natural) é o mais comum.

- Classe II: Determinar o grupo de poeira (E, F ou G). O Grupo G (grãos, farinha, amido, madeira, plásticos) é o mais comum.

Passo 4: Determinar o T-Code necessário (classe de temperatura)

- Consultar a temperatura de autoignição (TAI) do material específico.

- Selecionar equipamento com T-Code classificado abaixo dessa TAI. Por exemplo, a TAI da gasolina é de 280°C → requer T3 (200°C máx.) ou inferior.

Passo 5: Selecionar a classificação da caixa de junção

- Corresponder a certificação da caixa à sua classificação: Classe I, Divisão 1, Grupo D, T3 (para o exemplo da gasolina).

- Verificar a marca de listagem UL 1203 (Classe I) ou UL 698 (Classe II).

- Para instalações internacionais, verificar a certificação ATEX (Europa) ou IECEx.

Classificações de Aplicação Comuns

| Aplicação | Classificação Típica | Caixa de Junção Necessária |

| Área do elevador de canecas do elevador de grãos | Classe II, Div 1, Grupo G | UL 698 à prova de ignição de poeira |

| Dispensador de gasolina (ilha de bombas) | Classe I, Div 1, Grupo D, T3 | UL 1203 à prova de explosão |

| Cabine de pintura | Classe I, Div 1, Grupo D, T4 | UL 1203 à prova de explosão |

| Estação de compressão de gás natural | Classe I, Div 2, Grupo D, T3 | À prova de explosão ou purgado/pressurizado |

| Sala de processamento de pó farmacêutico | Classe II, Div 1, Grupo G | UL 698 à prova de ignição de poeira |

| Sala de armazenamento de solventes (contentores fechados) | Classe I, Div 2, Grupo D (varia) | À prova de explosão ou purgado |

| Oficina de carpintaria (recolha de pó) | Classe II, Div 2, Grupo G | À prova de ignição de poeira ou selado |

| Área da bomba de petróleo bruto da refinaria | Classe I, Div 1, Grupo D, T2 ou T3 | UL 1203 à prova de explosão |

Quando a proteção contra explosão NÃO é necessária:

- Salas elétricas internas padrão sem materiais inflamáveis → NEMA 1 adequado.

- Locais externos com exposição à chuva/poeira, mas sem gases inflamáveis ou poeiras combustíveis → à prova de intempéries (IP65, NEMA 4) adequado, não à prova de explosão.

- Áreas de montagem limpas, espaços de escritório, residencial → invólucros padrão adequados.

Dica profissional: A Área Cinzenta. Se não tiver certeza se um local se qualifica como perigoso, opte pela proteção contra explosão. A diferença de custo ($150-$450 vs $12-$50) é insignificante em comparação com o risco de responsabilidade, regulamentação e segurança da vida de subespecificação. Consulte um engenheiro qualificado ou higienista industrial para classificação formal.

Análise de Custo: O Prêmio $450 vs Risco Catastrófico

A lacuna de custo à prova de explosão vs padrão parece gritante em uma ordem de compra: $450 para uma caixa de junção de alumínio Classe II, Divisão 1 vs $18 para uma caixa de aço NEMA 1 - um prêmio de 25×. Mas esse é o cálculo errado.

Fórmula de Custo Total Ajustado ao Risco:

CCT = (Custo do Equipamento) + (Custo de Instalação) + (Probabilidade de Falha × Custo do Incidente)

Cenário: Elevador de Grãos, 15 Caixas de Junção em Áreas Classe II, Div 1

Opção A: Caixas NEMA 1 Padrão (abordagem real de Adrian, MO)

- Equipamento: 15 caixas × $18 = $270

- Instalação: 15 caixas × 0,5 hr × $85/hr = $638

- Probabilidade de falha em 5 anos: 60% (a entrada de poeira é quase certa em ambiente de grãos)

- Faixa de custo do incidente: $100.000–$5.000.000 (multas da OSHA $143.860 + danos por explosão + custos de lesões + paralisação)

- Custo esperado do incidente: 0,60 × $1.000.000 (conservador de médio alcance) = $600.000

- CCT de 5 anos: $600.908

Opção B: Caixas Classe II, Div 1 à Prova de Explosão (em conformidade com o código)

- Equipamento: 15 caixas × $450 = $6.750

- Instalação: 15 caixas × 0,75 hr × $85/hr = $956 (ligeiramente mais longo devido às entradas roscadas)

- Probabilidade de falha em 5 anos: <1% (assumindo instalação e manutenção adequadas)

- Custo esperado do incidente: 0,01 × $1.000.000 = $10.000

- CCT de 5 anos: $17.706

Economia de custos com proteção contra explosão: $600.908 – $17.706 = $583,202

As caixas à prova de explosão “caras” economizam $583.000 ao eliminar a falha catastrófica de alta probabilidade que as caixas padrão garantem em ambientes perigosos.

Ponto de equilíbrio: Se a probabilidade de um incidente de ignição de poeira exceder 1% durante a vida útil do equipamento, as caixas à prova de explosão são justificadas em termos puramente financeiros - ignorando a conformidade regulamentar, a segurança da vida e a responsabilidade. Em ambientes de poeira de grãos Classe II, Divisão 1, a probabilidade de ignição com caixas padrão se aproxima de 60-80% em 5-10 anos.

Quando as Caixas Padrão Fazem Sentido Financeiramente

Nunca em locais perigosos classificados. Não é uma decisão financeira quando o Artigo 500 do NEC exige equipamentos à prova de explosão - é um requisito legal. Usar caixas padrão em locais Classe I/II/III é uma violação intencional do código.

Conformidade com o Artigo 500 do NEC: O que você deve saber

O Artigo 500 do NEC não é uma orientação - é um código aplicável adotado por praticamente todas as jurisdições dos EUA. Aqui está o que ele exige para caixas de junção em locais perigosos:

NEC 500.5(A): Equipamento

Todos os equipamentos usados em locais perigosos (classificados) devem ser aprovados para a Classe, Divisão e Grupo específicos do local. “Aprovado” significa listado por um laboratório de testes qualificado (UL, ETL, CSA) para a classificação específica de local perigoso.

NEC 501.5(A): Equipamento Classe I (Gases/Vapores)

Em locais Classe I, Divisão 1, todas as caixas de junção e acessórios devem ser listados para locais Classe I e ser à prova de explosão. Na Divisão 2, as caixas podem ser à prova de explosão ou atender a métodos de proteção alternativos (hermeticamente seladas, purgadas/pressurizadas).

NEC 502.5(A): Equipamento Classe II (Poeira Combustível)

Em locais Classe II, Divisão 1, todas as caixas e acessórios devem ser listados para locais Classe II e ser à prova de ignição de poeira. A temperatura da superfície não deve exceder a temperatura de ignição da poeira específica (classificação de código T).

Pontos críticos de conformidade:

- Marcas de listagem necessárias: As caixas de junção devem exibir marcas de certificação visíveis (UL, ETL, CSA) e classificações de locais perigosos permanentemente estampadas ou rotuladas no invólucro.

- Instalação adequada: As entradas rosqueadas devem ter um mínimo de 5 roscas completas engatadas. As aberturas não utilizadas devem ser vedadas com plugues rosqueados listados. As tampas devem ser totalmente apertadas.

- Manutenção da classificação: Qualquer modificação, reparo ou pintura que afete os caminhos de chama, as superfícies da junta ou as juntas rosqueadas invalida a listagem. Modificações de campo são geralmente proibidas.

- Autoridade do AHJ: Os fiscais de construção, chefes de bombeiros e inspetores da OSHA têm autoridade para exigir estudos de classificação de áreas perigosas e verificar a seleção adequada do equipamento. Investigações pós-incidente (como Adrian, MO) rotineiramente citam equipamentos inadequados como fatores contribuintes.

Penalidades por não conformidade:

- Citações e multas da OSHA (normalmente $7.000–$150.000 por violação)

- Negação de reivindicação de seguro (usar equipamento não listado anula a cobertura)

- Responsabilidade criminal se ocorrerem fatalidades (violações de segurança intencionais podem resultar em acusações criminais)

- Exposição a litígios civis (reivindicações de negligência de trabalhadores feridos ou partes afetadas)

Dica profissional: Quando o AHJ ou inspetor questionar sua seleção de caixa de junção, aponte para a marca de listagem UL, a classificação de Classe/Divisão/Grupo estampada no invólucro e a conformidade com o artigo NEC 500/501/502. A documentação adequada - certificados de listagem, desenhos de classificação de área, especificações de equipamentos - demonstra a devida diligência.

Conclusão: Lista de verificação de seleção à prova de explosão

A seleção de caixa de junção à prova de explosão versus padrão não é uma troca de desempenho - é um mandato legal e de segurança da vida. Escolha caixas padrão em locais perigosos e você terá bloqueado um cenário de ignição previsível. Escolha caixas à prova de explosão correspondentes à sua classificação e você terá comprado 20-30 anos de serviço seguro e em conformidade.

Use esta lista de verificação antes de especificar ou comprar:

✅ Classificação de área perigosa:

- Gás/vapor/poeira/fibra inflamável está presente em concentrações inflamáveis? → Se SIM, classifique a área.

- Classe I (gás/vapor), Classe II (poeira) ou Classe III (fibras)?

- Divisão 1 (condições normais) ou Divisão 2 (condições anormais)?

- Grupo de material: Classe I (A/B/C/D), Classe II (E/F/G)?

- Código T necessário com base na temperatura de autoignição do material?

✅ Seleção de equipamento:

- Caixa de junção certificada para Classe, Divisão, Grupo, Código T específicos?

- Marca de listagem UL 1203 (Classe I) ou UL 698 (Classe II) visível no invólucro?

- Para internacional: Certificação ATEX ou IECEx, se necessário?

- Material apropriado para o ambiente: alumínio (mais comum), aço inoxidável (corrosivo+perigoso), ferro dúctil?

✅ Requisitos de instalação:

- Entradas de cabo rosqueadas com um mínimo de 5 roscas completas engatadas?

- Prensa-cabos certificados usados para todas as entradas de cabo?

- Aberturas não utilizadas vedadas com plugues rosqueados listados?

- Fixadores da tampa totalmente apertados para manter o caminho de chama?

- Superfícies do caminho de chama não danificadas (sem ranhuras, corrosão, tinta)?

- Aterramento e ligação adequados de acordo com NEC 501.30 (Classe I) ou 502.30 (Classe II)?

✅ Documentação:

- Desenhos de classificação de área perigosa preparados por pessoal qualificado?

- Certificados de listagem de equipamentos e especificações em arquivo?

- Registros de instalação mostrando engate e torque adequados da rosca?

✅ Verificação de custo-benefício:

- Custo do ciclo de vida calculado, incluindo a probabilidade de incidente?

- Conformidade regulamentar (NEC 500/501/502) verificada?

- Exposição a seguros e responsabilidade avaliada?

Essa diferença de $432 na instalação de grãos de Adrian - entre uma caixa padrão de $18 e uma caixa à prova de explosão de $450 - não era engenharia de custo opcional. Era o mínimo legal para prevenir a ignição em poeira de grãos Classe II, Divisão 1. A explosão não se importou com o orçamento. Seguiu a física: poeira + fonte de ignição = explosão.

A proteção de área perigosa não é negociável. Classifique seu local corretamente, especifique equipamentos à prova de explosão correspondentes à sua Classe/Divisão/Grupo e bloqueie décadas de operação segura.

Normas e Fontes Referenciadas

- NEC 2023 Artigo 500 (Locais Perigosos (Classificados), Classes I, II e III, Divisões 1 e 2)

- NEC 501 (Locais Classe I)

- NEC 502 (Locais Classe II)

- UL 1203 (Equipamento Elétrico à Prova de Explosão e à Prova de Ignição de Poeira para Uso em Locais Perigosos (Classificados))

- UL 698 (Equipamento de Controle Industrial para Uso em Locais Perigosos (Classificados))

- IEC 60079-1 (Atmosferas explosivas – Parte 1: Proteção de equipamento por invólucros à prova de chama “d”)

- OSHA 29 CFR 1910.272 (Instalações de Manuseio de Grãos)

- Diretiva ATEX 2014/34/UE (Equipamento para Atmosferas Explosivas)

Declaração de Atualidade

Todas as classificações, edições de normas e requisitos regulamentares precisos até dezembro de 2025. Edição NEC 2023 em vigor. Aviso de atualização das normas UL 1203 (2025) referenciado para novos requisitos de marcação com vigência a partir de 31 de dezembro de 2029. Investigação da OSHA sobre instalações de grãos (Adrian, MO, 31 de dezembro de 2020) reflete incidente documentado.