Resposta Direta: O Impacto Crítico da Contaminação por Poeira

O acúmulo de poeira em quadros de distribuição cria cinco vias críticas de falha que comprometem a confiabilidade do sistema elétrico: forma pontes condutoras causando curto-circuitos e incidentes de arco elétrico, atua como isolamento térmico desencadeando superaquecimento e degradação de componentes, acelera a corrosão quando combinado com umidade, interrompe a precisão do relé de proteção e cria caminhos de fuga em isoladores levando à descarga parcial. Estudos indicam que 85% das falhas disruptivas em subestações elétricas estão relacionadas à contaminação ambiental, sendo a poeira um dos principais contribuintes. Mesmo partículas de poeira aparentemente inofensivas medindo 50-100 microns podem causar falhas catastróficas em quadros de distribuição modernos, onde o espaçamento dos componentes foi reduzido para acomodar designs compactos.

Principais conclusões

- A contaminação por poeira causa 5 principais modos de falha: curto-circuitos, sobrecarga térmica, aceleração da corrosão, mau funcionamento do relé e quebra do isolamento

- Classificações IP importam: Quadros de distribuição com proteção IP54 ou superior reduzem significativamente as falhas relacionadas à poeira

- Os intervalos de manutenção são críticos: As instalações em ambientes empoeirados exigem inspeções trimestrais versus verificações anuais em ambientes limpos

- O impacto no custo é substancial: Falhas relacionadas à poeira custam 3-5 vezes mais do que os programas de manutenção preventiva

- Equipamentos modernos são mais vulneráveis: O espaçamento mais apertado dos componentes em quadros de distribuição compactos aumenta a sensibilidade à contaminação por partículas

Entendendo a Poeira como uma Ameaça Elétrica

O que torna a poeira perigosa em quadros de distribuição?

As partículas de poeira não são eletricamente neutras. Dependendo de sua composição - limalhas de metal, carbono, poeira mineral ou matéria orgânica - elas exibem diferentes níveis de condutividade. Quando a poeira se acumula em componentes elétricos, ela cria vários cenários de risco que a proteção de circuito tradicional não pode evitar.

O tamanho da partícula é muito importante. Partículas finas de poeira (abaixo de 100 microns) penetram mais profundamente nos compartimentos do quadro de distribuição e se depositam em superfícies críticas, como barramentos, contatos e barreiras de isolamento. Essas partículas microscópicas, invisíveis à inspeção casual, acumulam-se ao longo de meses para criar condições de falha. Entender a construção de componentes elétricos ajuda a explicar por que a poeira representa uma ameaça tão persistente.

Os Cinco Mecanismos de Falha

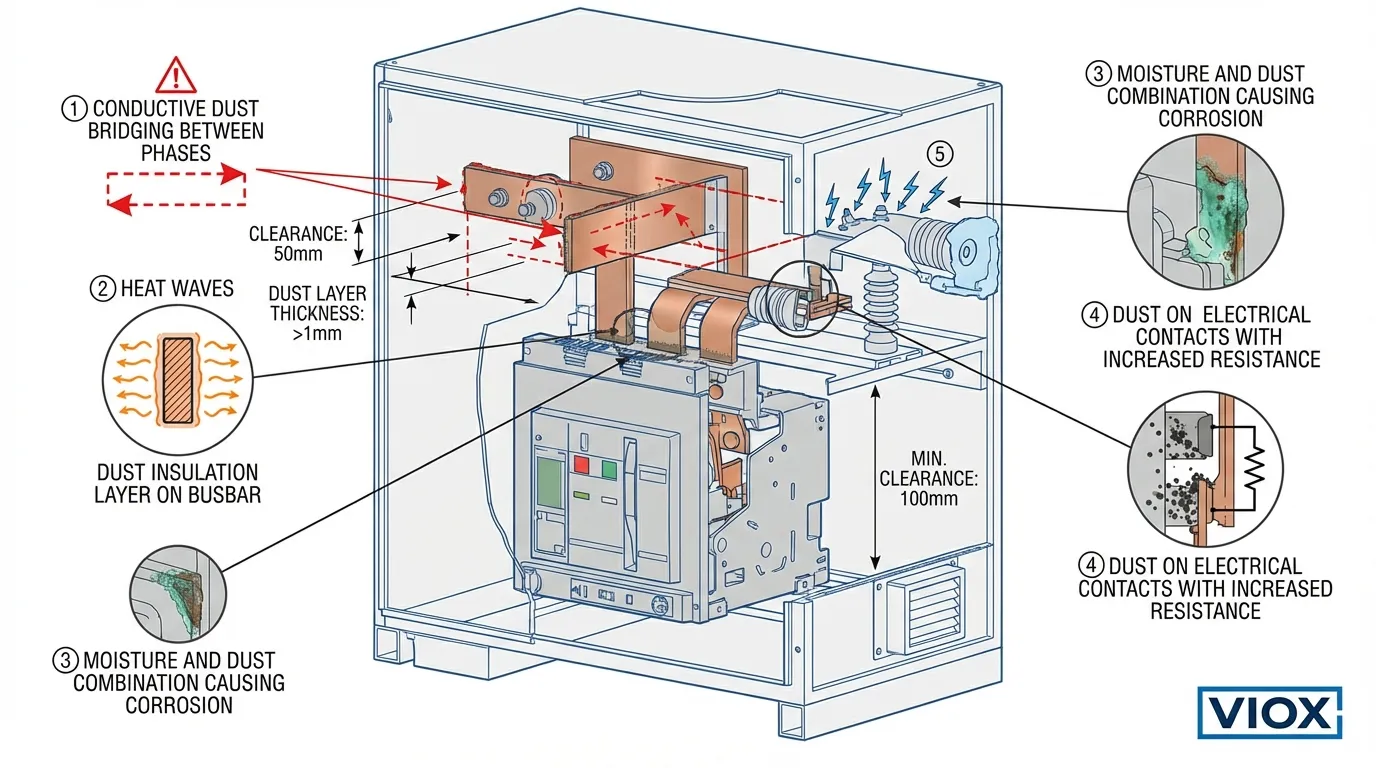

1. Ponte Condutiva e Curto-Circuitos

Poeira rica em metal ou partículas de carbono criam caminhos condutores entre fases ou entre partes energizadas e o terra. Em quadros de distribuição modernos com designs compactos, a folga entre os condutores diminuiu do espaçamento histórico de 50 mm para até 20 mm em algumas aplicações. Essa redução torna o equipamento exponencialmente mais vulnerável à ponte de poeira.

Quando a poeira condutiva se acumula, ela gradualmente reduz o entreferro efetivo entre os condutores. Sob tensão de operação normal, a descarga parcial começa, carbonizando a poeira e criando caminhos cada vez mais condutores. Eventualmente, ocorre um curto-circuito completo, muitas vezes resultando em incidentes de arco elétrico que podem destruir equipamentos e colocar em risco o pessoal.

2. Isolamento Térmico e Superaquecimento

A poeira não condutiva atua como isolamento térmico, revestindo superfícies de dissipação de calor e retendo calor dentro dos componentes. Disjuntores, contactores, e os barramentos geram calor durante a operação normal. Os fabricantes projetam esses componentes com perfis térmicos específicos, assumindo circulação de ar e dissipação de calor adequadas.

Uma camada de poeira de 2 mm pode reduzir a eficiência da dissipação de calor em 40-60%, fazendo com que os componentes operem acima de sua temperatura nominal. Este envelhecimento térmico acelerado reduz a vida útil do componente dos esperados 20-30 anos para apenas 5-10 anos. O aumento da temperatura também afeta a calibração dos dispositivos de proteção térmica, potencialmente causando disparos incômodos ou, pior, falha ao disparar durante condições reais de sobrecarga.

3. Absorção de Umidade e Corrosão

A poeira é higroscópica - absorve e retém a umidade do ar. Em ambientes com flutuações de umidade, as camadas de poeira atuam como reservatórios de umidade, mantendo alta umidade local mesmo quando as condições ambientais melhoram. Isso cria condições ideais para a corrosão eletroquímica de condutores de cobre e alumínio, contatos revestidos de prata e componentes de invólucro de aço.

A combinação de umidade e poeira forma um eletrólito fraco. Quando a tensão está presente, a corrosão galvânica acelera, particularmente nos pontos de conexão onde metais diferentes se encontram. Entender os graus de resistência à corrosão é essencial para especificar quadros de distribuição em ambientes agressivos.

4. Resistência de Contato e Arcing

A contaminação por poeira em contatos elétricos aumenta a resistência de contato, o que gera calor adicional nos pontos de conexão. Este aquecimento localizado degrada ainda mais a superfície de contato, criando um ciclo de falha progressivo. Em contatores e disjuntores, o aumento da resistência de contato afeta tanto a capacidade de condução de corrente quanto o desempenho de interrupção.

Contatos de alta resistência também produzem arcing durante as operações de comutação. O arcing excessivo erode as superfícies de contato, deposita carbono e, eventualmente, leva à soldagem de contato ou falha completa. Em aplicações de controle de motor, isso pode resultar na incapacidade de desconectar os motores durante emergências.

5. Rastreamento de Isolamento e Descarga Parcial

Quando a poeira se acumula em superfícies de isolamento, ela cria uma camada condutora ou semicondutora. Sob tensão, particularmente em condições de alta umidade, ocorre o rastreamento de superfície - uma degradação progressiva onde caminhos carbonizados se formam através da superfície do isolador. Este fenômeno é especialmente problemático em quadros de distribuição de média tensão onde a tensão é significativa.

A atividade de descarga parcial acelera o envelhecimento do isolamento. Pesquisas indicam que 85% das falhas disruptivas em subestações elétricas estão relacionadas à descarga parcial, sendo a poeira e a umidade os principais contribuintes. A atividade de descarga produz ozônio, ácido nítrico e calor, degradando ainda mais os materiais de isolamento em um processo de falha em cascata.

Tabela de Comparação de Impacto da Poeira

| Mecanismo de Falha | Tempo para Falha | Sinais de Alerta | Custo Típico de Reparo | Método de Prevenção |

|---|---|---|---|---|

| Ponte Condutiva | 6-18 meses | Aumento dos alarmes de falta à terra, arcing visível | $15,000-$50,000 | Invólucros IP54+, limpeza trimestral |

| Sobrecarga Térmica | 12-36 meses | Pontos quentes infravermelhos, descoloração, cheiro de isolamento | $8,000-$25,000 | Imagem térmica, filtros de ventilação |

| Corrosão | 18-48 meses | Depósitos verdes/brancos, afrouxamento da conexão | $5,000-$20,000 | Desumidificação, invólucros selados |

| Degradação de contato | 12-24 meses | Vibração, queima da bobina, operação difícil | $3,000-$15,000 | Limpeza de contato, lubrificação adequada |

| Rastreamento de Isolamento | 24-60 meses | Detecção de descarga parcial, corona visível à noite | $20,000-$100,000+ | Limpeza regular, monitoramento de descarga parcial |

Fatores Ambientais e Taxas de Acumulação de Poeira

Desafios de Poeira Específicos da Indústria

Diferentes indústrias enfrentam variados perfis de contaminação por poeira:

Manufatura e Metalurgia: Poeira metálica proveniente de operações de retificação, corte e usinagem é altamente condutiva. Instalações com máquinas CNC, operações de soldagem ou fabricação de metal geram finas partículas metálicas que viajam através de sistemas de ventilação e se depositam em salas elétricas.

Mineração e Cimento: Poeira mineral com alto teor de sílica é abrasiva e higroscópica. Essas instalações experimentam algumas das maiores taxas de acúmulo de poeira, muitas vezes exigindo intervalos de manutenção mensais em vez do cronograma trimestral padrão.

Processamento de alimentos: Poeira orgânica combinada com alta umidade cria condições particularmente agressivas. Farinha, açúcar e poeira de grãos podem se tornar condutivos quando úmidos e também atraem pragas que criam contaminação adicional.

Data Centers e Salas Limpas: Mesmo em ambientes controlados, a poeira da entrada de ar externo, atividades de construção ou desgaste de equipamentos se acumula ao longo do tempo. O alto valor do tempo de atividade nessas instalações torna as interrupções relacionadas à poeira especialmente dispendiosas.

Clima e Variações Sazonais

A localização geográfica impacta significativamente os padrões de acúmulo de poeira. Instalações em regiões áridas enfrentam maiores concentrações de poeira no ar, enquanto instalações costeiras lidam com poeira carregada de sal que acelera a corrosão. Variações sazonais também importam—pólen da primavera, poeira agrícola do outono e partículas do sistema de aquecimento de inverno contribuem para os ciclos de contaminação.

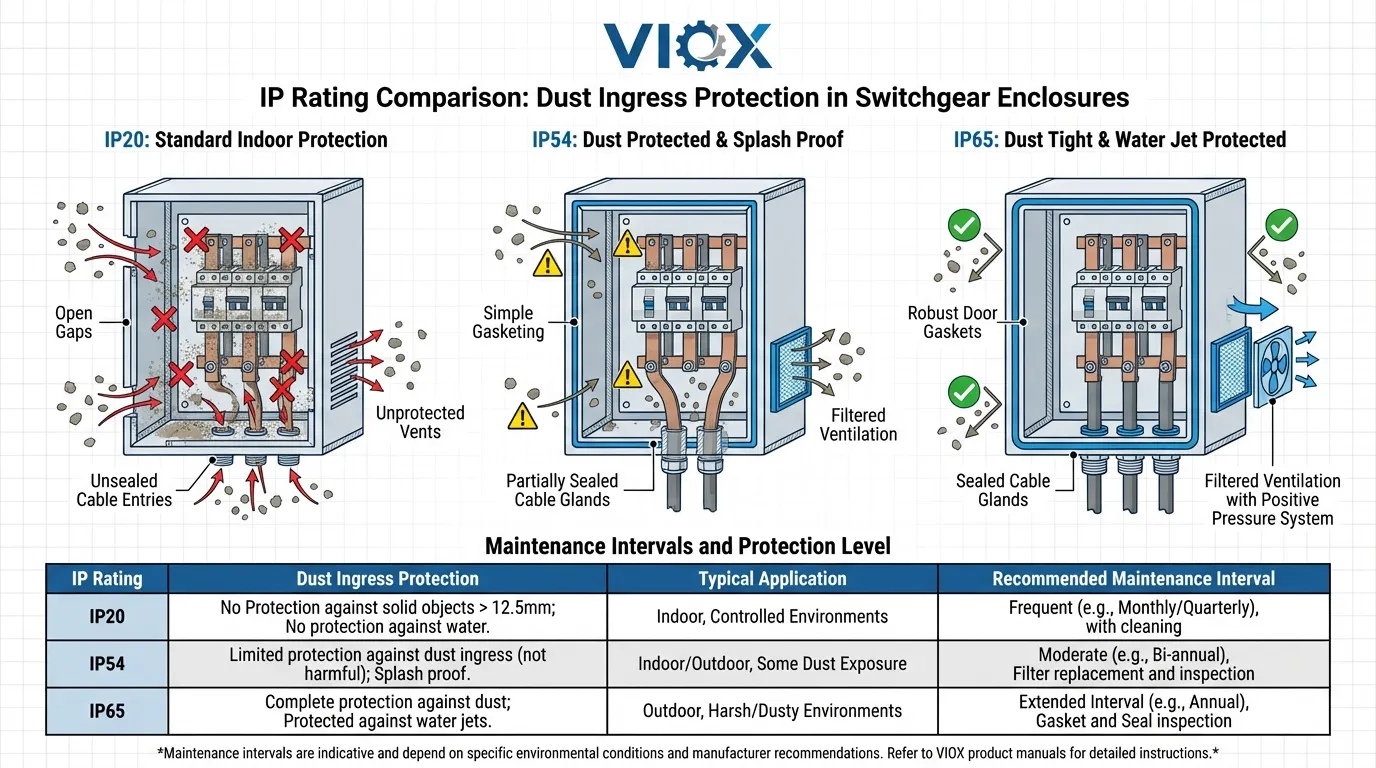

Níveis de Proteção de Classificação IP

Entendimento Classificações de IP é essencial para especificar a proteção apropriada do aparelhagem. A norma IEC 60529 define os níveis de proteção de ingresso usando um código de dois dígitos.

Comparação de Classificação IP para Aplicações de Aparelhagem

| Classificação IP | Proteção contra poeira | Proteção contra a humidade | Typical Application | Intervalo de Manutenção |

|---|---|---|---|---|

| IP20 | Protegido contra dedos/objetos grandes apenas | Sem proteção | Apenas ambientes internos e limpos | Inspeção mensal |

| IP31 | Protegido contra objetos >2,5mm | Protegido contra gotejamento de água | Aparelhagem interna padrão | Limpeza trimestral |

| IP41 | Protegido contra objetos >1mm | Protegido contra respingos de água | Indústria leve | Limpeza trimestral |

| IP54 | Protegido contra poeira (ingresso limitado) | Protegido contra borrifos de água | Ambientes industriais | Limpeza semestral |

| IP65 | Estanque à poeira (sem ingresso) | Protegido contra jatos de água | Industrial severo, externo | Limpeza anual |

| IP66 | Estanque à poeira | Protegido contra jatos de água potentes | Marinho, offshore, ambientes extremos | Limpeza anual |

Para a maioria das aplicações industriais, IP54 representa o nível de proteção mínimo aceitável. Esta classificação garante que o ingresso de poeira seja limitado a quantidades que não interfiram na operação do equipamento. Seleção do material do invólucro elétrico deve considerar tanto os requisitos de classificação IP quanto os fatores de corrosão ambiental.

Estratégias de manutenção preventiva

Protocolos de Inspeção e Limpeza

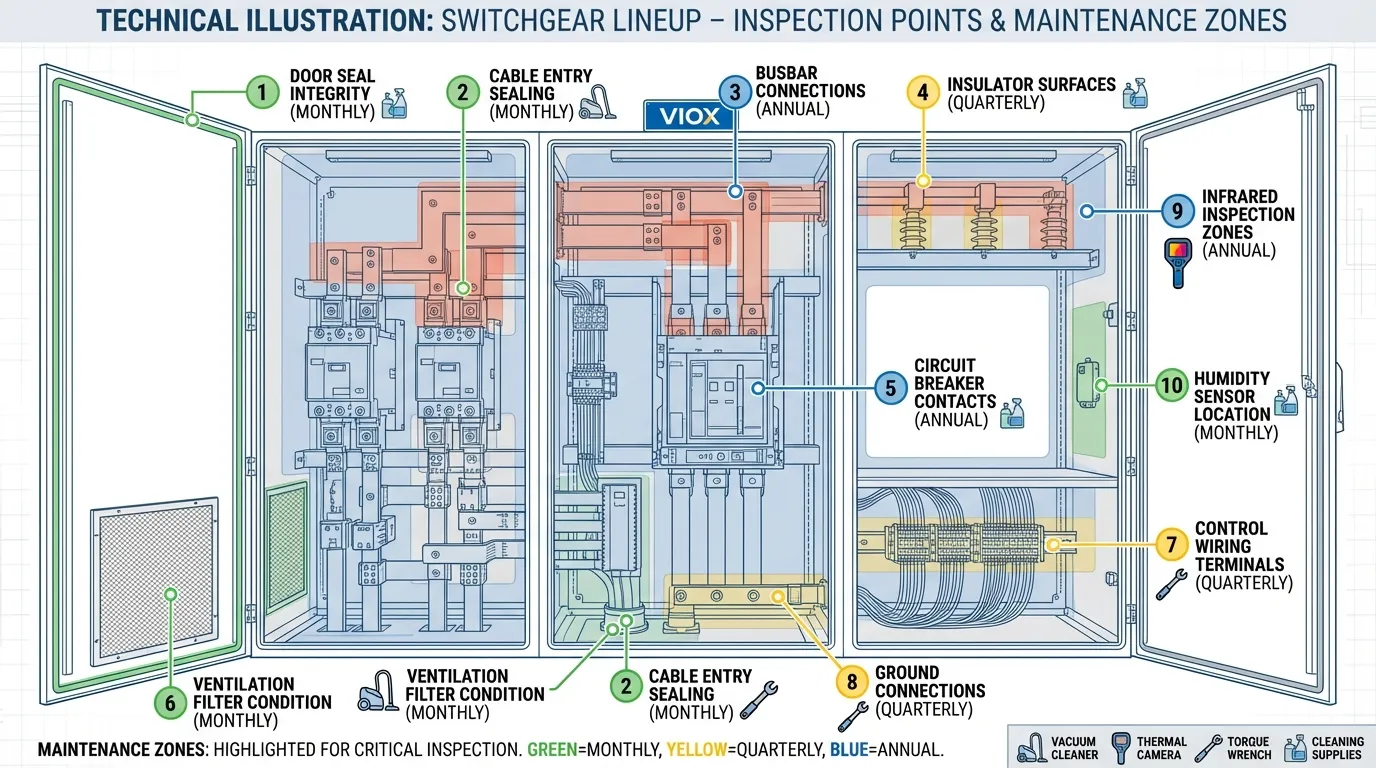

O gerenciamento eficaz da poeira requer programas sistemáticos de inspeção e limpeza adaptados às condições ambientais. Construir um programa de manutenção elétrica deve incluir estes elementos específicos de poeira:

Inspeção visual (Mensalmente em ambientes empoeirados):

- Verifique o acúmulo visível de poeira nas superfícies do invólucro

- Inspecione as vedações das portas e as juntas quanto à integridade

- Procure evidências de ingresso de poeira ao redor das entradas de cabos

- Documente as condições com fotografias para análise de tendências

Termografia Infravermelha (Trimestralmente):

- Digitalize barramentos, conexões e dispositivos de comutação em busca de pontos quentes

- Compare as assinaturas térmicas com as medições de linha de base

- Identifique áreas onde o isolamento de poeira está causando aumento de temperatura

- Agende a limpeza antes que ocorram danos térmicos

Limpeza Interna Detalhada (Frequência baseada no ambiente):

- Desenergize o equipamento seguindo procedimentos de bloqueio/etiquetagem

- Use equipamento de vácuo com filtro HEPA (nunca ar comprimido, que redistribui a poeira)

- Limpe os isoladores com solventes aprovados

- Inspecione e limpe os contatos, verificando se há pitting ou erosão

- Verifique o torque em todas as conexões aparafusadas

- Teste a operação de intertravamentos mecânicos e mecanismos de operação

Tecnologias de Monitoramento

Os sistemas modernos de monitoramento de quadros de distribuição fornecem um alerta precoce de degradação relacionada à poeira:

Monitoramento de Descarga Parcial: Sensores ultrassônicos e eletromagnéticos detectam a atividade de descarga parcial causada pela contaminação da superfície antes que ocorra uma falha catastrófica.

Monitoramento de Temperatura: Sensores de temperatura contínuos em componentes críticos identificam problemas térmicos causados pelo isolamento da poeira. Compreender os limites de elevação de temperatura ajuda a estabelecer limites de alarme apropriados.

Monitoramento de Umidade: O rastreamento da umidade relativa dentro dos invólucros ajuda a prever o risco de corrosão e otimizar os sistemas de desumidificação.

Soluções de Design para Mitigação de Poeira

Características do Design do Invólucro

Os quadros de distribuição modernos incorporam vários recursos de design para minimizar a entrada de poeira:

Sistemas de Pressão Positiva: O fornecimento de ar filtrado mantém uma leve pressão positiva dentro dos invólucros, evitando a infiltração de poeira através de pequenas frestas. Esta abordagem é comum em quadros de distribuição de baixa tensão para aplicações críticas.

Vedantes Labirínticos: Projetos de portas com superfícies sobrepostas e caminhos tortuosos reduzem drasticamente a entrada de poeira sem exigir uma compressão perfeita da junta.

Vedação de Entrada de Cabos: Prensa-cabos com classificações IP adequadas evitam a entrada de poeira através de penetrações de cabos, que geralmente são o ponto mais fraco na integridade do invólucro.

Compartimentalização: A separação das seções de alta tensão, baixa tensão e controle limita a propagação da contaminação e permite a manutenção direcionada.

Seleção de materiais

A escolha de materiais resistentes à corrosão reduz a vulnerabilidade à corrosão acelerada pela poeira:

- Invólucros de aço inoxidável para ambientes marítimos e químicos

- Barramentos estanhados ou prateados para resistir à oxidação (comparação de revestimento de barramento)

- Contatores selados com câmaras de contato fechadas

- Revestimento conformal em placas de circuito de controle

Análise de Custo: Prevenção vs. Reparo

Impacto Financeiro de Falhas Relacionadas à Poeira

O verdadeiro custo da contaminação por poeira se estende além das despesas imediatas de reparo:

Custos Diretos:

- Mão de obra de reparo de emergência (geralmente 2-3 vezes as taxas normais)

- Componentes de reposição e envio expresso

- Testes e comissionamento após o reparo

- Inspeção e documentação regulatória

Custos Indiretos:

- Tempo de inatividade da produção (US$ 50.000 - US$ 500.000+ por hora em muitos setores)

- Produto estragado ou processos interrompidos

- Penalidades do cliente por entregas perdidas

- Danos à reputação da empresa

Análise Comparativa de Custos:

- Programa anual de manutenção preventiva: US$ 5.000 - US$ 15.000 por linha de quadros de distribuição

- Reparo típico de falha relacionada à poeira: US$ 25.000 - US$ 75.000 mais custos de inatividade

- Incidente catastrófico de arco elétrico: US$ 100.000 - US$ 500.000+ mais possíveis ferimentos

O retorno sobre o investimento para a prevenção adequada de poeira normalmente varia de 300 a 500%, tornando-o uma das melhorias de confiabilidade mais econômicas disponíveis.

Padrões e Requisitos de Conformidade

Normas Internacionais Relevantes

- IEC 62271-200: Especifica os requisitos para quadros de distribuição e aparelhagem de manobra CA com invólucro metálico, incluindo testes ambientais e requisitos de classificação IP.

- IEC 60529: Define os procedimentos de teste de classificação IP e a classificação para proteção contra a entrada de poeira e água.

- IEC 61439: Norma para conjuntos de quadros de distribuição e aparelhagem de manobra de baixa tensão, incluindo requisitos para separação interna e proteção contra fatores ambientais.

- NFPA 70B: Prática recomendada para manutenção de equipamentos elétricos, fornecendo orientação sobre intervalos de inspeção e procedimentos de limpeza.

Entendimento A terminologia IEC vs. NEC ajuda a navegar pelos requisitos em diferentes estruturas regulatórias.

FAQ: Poeira em Quadros de Distribuição

P: Com que frequência os quadros de distribuição devem ser limpos em ambientes industriais?

R: A frequência da limpeza depende das condições ambientais. Ambientes industriais leves normalmente exigem limpeza trimestral, enquanto manufatura pesada, mineração ou instalações externas podem precisar de atenção mensal. Estabeleça uma linha de base por meio de inspeções mensais iniciais e, em seguida, ajuste a frequência com base nas taxas reais de acúmulo de poeira.

P: A poeira pode causar disjuntores a falhar sem aviso?

R: Sim. O acúmulo de poeira pode causar desvio da calibração térmica, fazendo com que os disjuntores disparem em níveis de corrente incorretos ou não disparem durante condições reais de falha. É por isso que inspeções de imagem térmica são críticos—eles detectam problemas antes que ocorram falhas.

P: Qual a classificação IP recomendada para ambientes empoeirados?

R: IP54 é o mínimo para ambientes industriais com poeira moderada. Ambientes com muita poeira exigem IP65 ou IP66. O primeiro dígito (5 ou 6) indica o nível de proteção contra poeira—6 significa completamente à prova de poeira, enquanto 5 permite uma entrada limitada que não afetará a operação.

P: O ar comprimido é seguro para limpar quadros de distribuição?

R: Não. O ar comprimido redistribui a poeira para outras áreas e pode forçar as partículas mais profundamente no equipamento. Use equipamentos de vácuo com filtro HEPA projetados especificamente para manutenção elétrica. Sempre desenergize o equipamento antes de limpar.

P: Como a poeira afeta dispositivos de proteção contra surtos?

R: O acúmulo de poeira nos componentes do DPS pode criar caminhos de fuga que causam falha prematura ou reduzem a eficácia da supressão de surtos. A inspeção regular dos indicadores de status do DPS e a termografia das conexões são essenciais.

P: Os quadros de distribuição modernos selados podem eliminar problemas de poeira?

R: Embora os quadros de distribuição selados com classificações IP65/66 reduzam drasticamente a entrada de poeira, nenhum invólucro é completamente imune. Entradas de cabos, vedações de portas e caminhos de ventilação permanecem pontos de entrada potenciais. A inspeção regular permanece necessária mesmo para equipamentos com alta classificação IP.

Conclusão: O gerenciamento proativo de poeira economiza dinheiro e evita falhas

A contaminação por poeira representa uma das causas mais evitáveis de falha de quadros de distribuição, mas continua sendo um dos principais contribuintes para interrupções não planejadas e danos a equipamentos. Os cinco mecanismos de falha—ponte condutiva, isolamento térmico, aceleração da corrosão, degradação do contato e rastreamento de isolamento—funcionam individualmente e sinergicamente para degradar a confiabilidade do sistema elétrico.

A implementação de uma estratégia abrangente de gerenciamento de poeira oferece retornos mensuráveis por meio de vida útil prolongada do equipamento, taxas de falha reduzidas e eliminação de reparos de emergência. A combinação de invólucros com classificação IP adequada, protocolos de manutenção sistemáticos e tecnologias de monitoramento modernas oferece proteção robusta contra falhas relacionadas à poeira.

Para gerentes de instalações e engenheiros eletricistas, a mensagem é clara: a poeira não é uma questão cosmética—é uma ameaça à confiabilidade que exige atenção sistemática. Investir em prevenção custa uma fração da resposta a falhas, ao mesmo tempo em que oferece tempo de atividade e desempenho de segurança superiores.

Pronto para proteger sua infraestrutura elétrica? A VIOX Electric fabrica quadros de distribuição de nível industrial com recursos avançados de proteção contra poeira e fornece orientação abrangente de manutenção para máxima confiabilidade em ambientes desafiadores.