Por que a seleção do material de contato determina o desempenho do contator

O material de contato em um contator elétrico não é apenas uma especificação técnica — é o fator crítico que determina se seu equipamento fornecerá 5 ou 15 anos de serviço confiável. Uma única escolha errada de material pode resultar em soldagem prematura, erosão excessiva do arco ou falha catastrófica sob condições de carga totalmente previsíveis.

Para empreiteiros elétricos, OEMs e gerentes de instalações que especificam contactores para aplicações industriais, entender as diferenças de desempenho entre óxido de prata e estanho (AgSnO₂), níquel de prata (AgNi) e óxido de cádmio de prata (AgCdO) é essencial — principalmente porque os prazos regulamentares eliminam o AgCdO de novos equipamentos até 2025.

Este guia fornece os dados técnicos necessários para selecionar o material de contato ideal com base na corrente nominal, tipo de carga, frequência de comutação e requisitos de conformidade ambiental, com o apoio de testes de desempenho e pesquisa da indústria.

Compreendendo os fundamentos do material de contato

Por que a seleção de materiais é importante

Os contatos elétricos operam sob condições extremas: comutando correntes de 10A a mais de 1000A, suportando temperaturas de arco superiores a 6000°C e ciclando milhares a milhões de vezes durante sua vida útil. O material de contato deve fornecer simultaneamente:

- Alta condutividade elétrica para minimizar a queda de tensão e a geração de calor

- Resistência à erosão do arco para evitar a perda de material durante a comutação

- Resistência à soldagem para evitar que os contatos se fundam sob altas correntes de irrupção

- Baixa resistência de contacto para manter uma conexão elétrica estável

- Durabilidade mecânica para suportar impactos físicos repetidos

A má seleção do material se manifesta em modos de falha previsíveis: contatos soldados fechados (derrotando sistemas de segurança), corrosão excessiva reduzindo a área de contato, fuga térmica devido ao aumento da resistência ou erosão completa exigindo substituição prematura.

Principais métricas de desempenho

Condutividade eléctrica: Medido em % IACS (International Annealed Copper Standard), valores mais altos indicam melhor capacidade de condução de corrente e menor geração de calor.

Resistência à erosão por arco: Perda de material por operação de comutação, crítica para aplicações com comutação frequente ou cargas difíceis.

Resistência à soldagem: Capacidade de resistir à fusão de contato sob altas correntes de irrupção, medida pela capacidade de suportar a corrente de pico.

Resistência de contacto: Resistência elétrica na interface de contato, afetando a queda de tensão e o aquecimento. Normalmente medido em micro-ohms (μΩ).

Dureza Mecânica: Afeta a resistência ao desgaste e a manutenção da pressão de contato, medida em dureza Vickers (HV).

Os três principais materiais de contato

Óxido de cádmio de prata (AgCdO): o padrão legado

Composição e propriedades

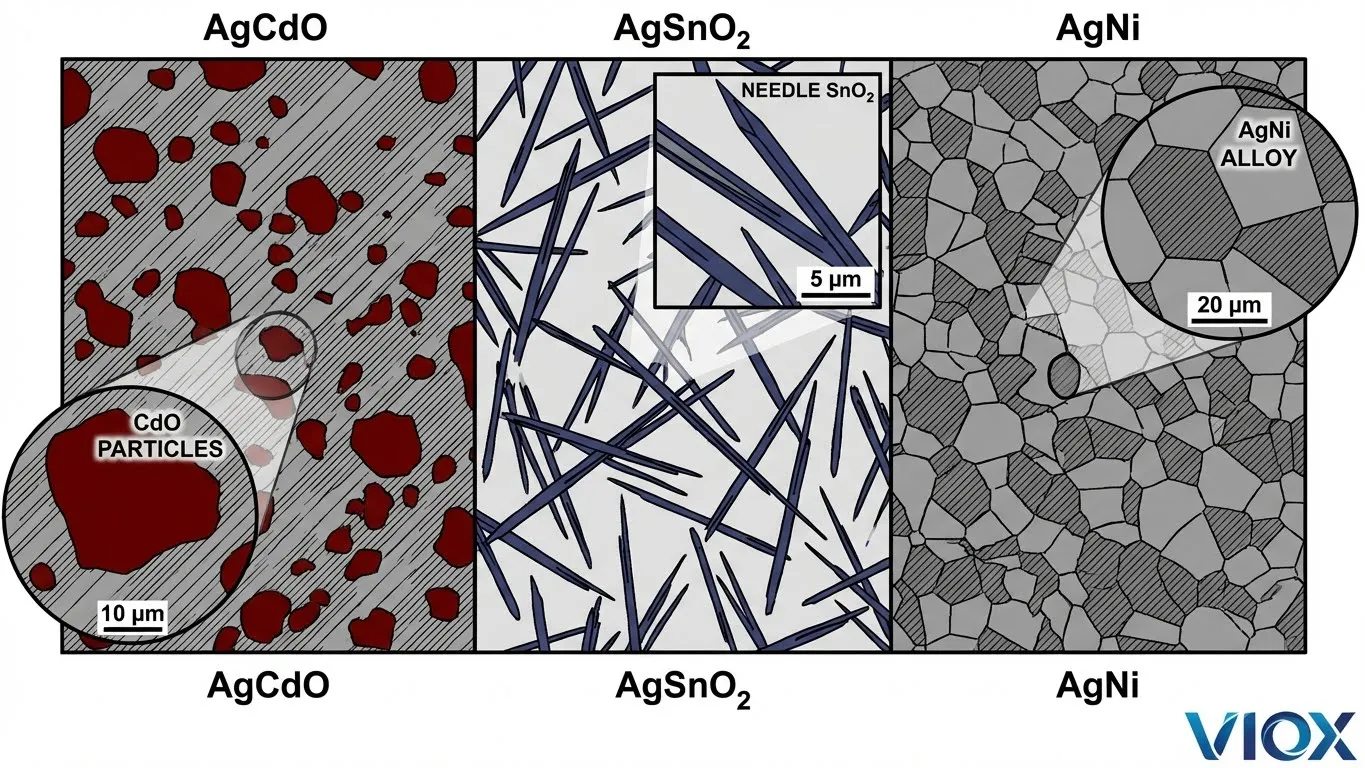

O óxido de cádmio de prata consiste em prata de 85-90% com partículas de óxido de cádmio (CdO) de 10-15% dispersas por toda a matriz de prata. O material é produzido por meio de metalurgia do pó, misturando pós finamente moídos de prata e óxido de cádmio, compactando sob alta pressão e sinterizando em temperaturas elevadas.

As partículas de óxido de cádmio fornecem propriedades excepcionais de extinção de arco, enquanto a matriz de prata mantém excelente condutividade elétrica — uma combinação que tornou o AgCdO o “material de contato universal” por quase 50 anos.

Caraterísticas de desempenho

O AgCdO oferece excelente desempenho em várias métricas:

- Condutividade eléctrica: 80-85% IACS

- Resistência de contacto: Mais baixo e mais estável entre todos os materiais (normalmente 20-40 μΩ)

- Resistência à erosão do arco: Excelente em toda a faixa de 50-3000A

- Resistência à soldagem: Desempenho superior sob altas correntes de irrupção

- Transferência de Material: Mínimo sob condições CA e CC

- Vida útil: Maior vida útil operacional em aplicações de corrente média a alta

As propriedades de autolimpeza do material durante as operações de comutação mantêm baixa resistência de contato durante toda a sua vida útil, e sua excelente condutividade térmica dissipa o calor de forma eficaz.

Aplicações e domínio histórico

O AgCdO tornou-se o material dominante em:

- Contatores de média a alta potência (50A-1000A+)

- Aplicações de controle de motor com serviço AC-4 severo (plugging, jogging)

- Comutação de alta corrente de irrupção (lâmpadas, transformadores, capacitores)

- Sistemas de controle ferroviário e de tração

- Disjuntores industriais

Sua confiabilidade sob diversas condições de carga e longa vida útil justificaram custos de material mais altos em comparação com as alternativas.

Restrições regulatórias e eliminação gradual

A Diretiva RoHS (Restrição de Substâncias Perigosas) 2011/65/UE da União Europeia e suas emendas subsequentes classificam o cádmio como um metal pesado tóxico devido a:

- Bioacumulação em organismos vivos

- Propriedades cancerígenas

- Persistência ambiental

- Danos nos rins e ossos devido à exposição

Prazo crítico: As isenções RoHS para contatos elétricos expiram em julho de 2025, proibindo o AgCdO em novos equipamentos vendidos na UE. Regulamentos semelhantes existem na China, Japão e outras jurisdições. Os principais fabricantes cessaram a produção de AgCdO em 2023-2024, com o estoque existente se esgotando rapidamente.

Óxido de estanho de prata (AgSnO₂): a alternativa ambiental

Composição e fabricação

O óxido de estanho de prata consiste em prata de 85-90% com partículas de óxido de estanho (SnO₂) de 10-15%. Ao contrário do AgCdO, o processo de fabricação afeta significativamente o desempenho:

Método de metalurgia do pó: Os pós de prata e óxido de estanho são misturados, compactados e sinterizados. A moagem incrivelmente fina de SnO₂ em partículas submicrônicas e a dispersão uniforme por toda a matriz de prata exigem um controle de processo meticuloso. Os primeiros materiais AgSnO₂ sofreram de qualidade inconsistente, mas as técnicas de fabricação modernas agora oferecem desempenho confiável.

Método de oxidação interna: Lingotes de liga de prata-estanho são aquecidos em atmosferas ricas em oxigênio, fazendo com que o estanho oxide internamente enquanto permanece disperso na matriz de prata. Este processo cria finas estruturas de SnO₂ em forma de agulha que aumentam a resistência à erosão do arco.

Processo de extrusão: Após a compactação do pó ou oxidação interna, os materiais são extrudados em forma de fio ou chapa, aumentando a densidade e melhorando as propriedades mecânicas.

Caraterísticas de desempenho

O desempenho do AgSnO₂ evoluiu dramaticamente:

- Condutividade eléctrica: 75-82% IACS (ligeiramente inferior ao AgCdO)

- Resistência de contacto: Superior ao AgCdO inicialmente, estabiliza com o uso (40-80 μΩ típico)

- Resistência à erosão do arco: Excelente, particularmente na faixa de 500-3000A—frequentemente excedendo o AgCdO

- Resistência à soldagem: Superior ao AgCdO sob cargas capacitivas e de lâmpadas

- Transferência de Material: Inferior ao AgCdO em aplicações DC

- Dureza: 15-20% mais duro que o AgCdO (95-105 HV vs. 80-85 HV)

Otimização do Desempenho Através de Aditivos

As formulações modernas de AgSnO₂ incluem aditivos que melhoram o desempenho:

Óxido de Índio (In₂O₃): Adicionar 2-4% de In₂O₃ cria materiais AgSnO₂In₂O₃ com:

- Resistência aprimorada a altas correntes de irrupção

- Dispersão de material aprimorada (estruturas de agulha mais finas)

- Melhor desempenho sob ciclos de trabalho AC-4

- Taxas de transferência de material mais baixas

Elementos de Terras Raras: Cério, lantânio e outras terras raras melhoram:

- Viscosidade da piscina de prata fundida durante o arqueamento

- Suspensão de partículas de óxido, prevenindo o acúmulo na superfície

- Propriedades mecânicas e manutenção da força de contato

Outros Aditivos: Bismuto, antimônio e compostos proprietários otimizam características de desempenho específicas.

Por Que o AgSnO₂ Lidera a Substituição do AgCdO

O AgSnO₂ completou a substituição do AgCdO nos mercados europeu e norte-americano para a maioria das aplicações:

- Não tóxico e ecologicamente correto

- Compatível com RoHS e WEEE

- Desempenho comparável ou superior em 80% das aplicações

- Disponível em todos os principais fabricantes

- Preços competitivos à medida que a produção aumenta

O material se destaca particularmente em contatores AC de alta corrente, onde sua resistência superior à erosão por arco acima de 500A oferece uma vida útil mais longa do que o AgCdO.

Limitações

O AgSnO₂ enfrenta desafios em:

- Aplicações de baixa corrente (<5A) onde a instabilidade da resistência de contato afeta a integridade do sinal

- Aplicações específicas de aviação DC que exigem resistência de contato ultraestável

- Aplicações com ciclos de comutação extremamente frequentes, onde a maior dureza aumenta o desgaste mecânico

Prata Níquel (AgNi): O Cavalo de Batalha Econômico

Composição e propriedades

Prata Níquel é uma verdadeira liga (não um compósito) contendo 85-90% de prata com 10-15% de níquel. A composição mais comum é AgNi10 (90% Ag, 10% Ni). Ao contrário dos materiais de óxido metálico, o AgNi é produzido através de técnicas tradicionais de liga—fundindo prata e níquel para formar um material homogêneo.

O conteúdo de níquel endurece mecanicamente a prata, aumentando a resistência à erosão, mantendo excelente condutividade elétrica. O AgNi tem sido usado em contatos elétricos por décadas e permanece o material de contato à base de prata mais econômico.

Caraterísticas de desempenho

O AgNi oferece desempenho confiável em aplicações apropriadas:

- Condutividade eléctrica: 85-90% IACS (o mais alto entre os três materiais)

- Resistência de contacto: Muito baixo e estável (15-30 μΩ típico)

- Resistência à erosão do arco: Bom sob cargas leves a médias (<100A)

- Resistência à soldagem: Inferior ao AgCdO ou AgSnO₂ sob condições de alta corrente de irrupção

- Transferência de Material: Superior a outros materiais, particularmente sob cargas indutivas

- Dureza: Moderado (65-75 HV)

- Custo: Custo de material 30-40% menor do que o AgSnO₂

Aplicações e Casos de Uso Ótimos

O AgNi se destaca em:

- Contatores de serviço leve a médio (5A-50A)

- Relés de uso geral

- Aplicações residenciais e comerciais ligeiras

- Relés e interruptores auxiliares automotivos

- Termostatos e controladores de temperatura

- Aplicações de baixa corrente de irrupção

- Aplicações sensíveis a custos que exigem confiabilidade

O material oferece excelente valor onde as energias de arco são moderadas e correntes de irrupção extremamente altas não estão presentes.

Limitações

O AgNi não é adequado para:

- Aplicações de alta corrente (>100A contínuos)

- Aplicações de partida de motor com serviço AC-4 severo

- Cargas de alta corrente de irrupção (bancos de capacitores, transformadores, lâmpadas incandescentes)

- Aplicações que exigem máxima resistência à soldagem

- Longos requisitos de vida elétrica sob cargas difíceis

Em correntes mais altas e com cargas difíceis, o AgNi experimenta erosão rápida, transferência de material e aumento da tendência à soldagem. A economia de custos desaparece quando a substituição prematura é necessária.

Quando Escolher AgNi vs. AgSnO₂

Escolher AgNi quando:

- Corrente nominal ≤50A contínua

- Cargas resistivas ou levemente indutivas

- Frequência de comutação baixa a moderada (<10 operações/hora)

- Otimização de custos é crítica

- Vida útil curta a média aceitável (5-8 anos)

Escolher AgSnO₂ quando:

- Corrente nominal >50A ou correntes de irrupção de pico >200A

- Motores indutivos, transformadores ou cargas capacitivas

- Alta frequência de comutação ou ciclos de trabalho AC-4

- Vida útil máxima necessária (10-15+ anos)

- Conformidade ambiental essencial

Comparação Abrangente de Materiais

Propriedades Físicas e Elétricas

| Imóveis | AgCdO (10-15%) | AgSnO₂ (10-12%) | AgNi (10%) |

|---|---|---|---|

| Condutividade eléctrica | 80-85% IACS | 75-82% IACS | 85-90% IACS |

| Condutividade Térmica | 320-350 W/m·K | 280-320 W/m·K | 340-380 W/m·K |

| Dureza (HV) | 80-85 | 95-105 | 65-75 |

| Densidade | 10.2-10.4 g/cm³ | 9.8-10.1 g/cm³ | 10.3-10.5 g/cm³ |

| Ponto de fusão | 960°C (base Ag) | 960°C (base Ag) | 960°C (base Ag) |

| Resistência de contacto | 20-40 μΩ | 40-80 μΩ | 15-30 μΩ |

| Taxa de Erosão por Arco (mg/1000 ops) | 2-4 | 2-5 | 4-8 |

| Custo do Material (relativo) | Alto (em eliminação gradual) | Médio-Alto | Baixo-Médio |

| Status Ambiental | ❌ Banido em 2025 | ✅ Compatível com RoHS | ✅ Compatível com RoHS |

Desempenho por Tipo de Carga

| Tipo de carga | Classificação AgCdO | Classificação AgSnO₂ | Classificação AgNi | Material recomendado |

|---|---|---|---|---|

| Resistiva (aquecedores, incandescentes) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | AgSnO₂ ou AgNi (dependente da corrente) |

| Indutiva AC-3 (motores com partida normal) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

| Indutiva AC-4 (motores com frenagem/impulsos) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ (AgCdO historicamente melhor) |

| Capacitiva (PFC, balastros de lâmpadas) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Alta Corrente de Irrupção (transformadores, lâmpadas) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Baixa Corrente (<5A sinal/controle) | ⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ | AgNi |

| Interrupção CC (baterias, solar) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

Matriz de Adequação da Aplicação

| Aplicação | Gama atual | Melhor Material 2026+ | Alternativa | Notas |

|---|---|---|---|---|

| Contatores HVAC | 20-100A | AgSnO₂ | AgNi (<40A) | Alta corrente de irrupção de compressores |

| Controle de Motor (AC-3) | 50-500A | AgSnO₂ | — | Partida padrão do motor |

| Controle de Motor (AC-4) | 50-500A | AgSnO₂ + In₂O₃ | — | Serviço severo, frenagem |

| Relés de Potência | 10-50A | AgNi | AgSnO₂ (>30A) | Equilíbrio custo vs. desempenho |

| Disjuntores | 16-1000A | AgSnO₂ | — | Interrupção de arco crítica |

| Relés Automotivos | 10-50A | AgNi | AgSnO₂ (alta corrente) | Sensível ao custo |

| Contatores CC Solares | 50-1000A | AgSnO₂ | — | Ruptura de arco CC, longa vida útil |

| Contatores de iluminação | 20-200A | AgSnO₂ | — | Altas correntes de irrupção |

| Transferência de Gerador | 100-1000A | AgSnO₂ + In₂O₃ | — | Confiabilidade crítica |

Compromissos Custo vs. Desempenho

| Fator | AgCdO | AgSnO₂ | AgSnO₂In₂O₃ | AgNi |

|---|---|---|---|---|

| Custo do Material por Contato | $$$ | $$-$$$ | $$$-$$$$ | $ |

| Complexidade de Fabricação | Médio | Alta | Alta | Baixa |

| Vida Útil (anos, AC-3) | 12-15 | 10-15 | 12-15 | 5-8 |

| Disponibilidade de Substituição | ❌ Esgotando | ✅ Excelente | ✅ Bom | ✅ Excelente |

| Mudanças de Design Necessárias | — | Menor-Moderada | Menor-Moderada | Menor |

| Custo Total de Propriedade (10 anos) | N/A (indisponível) | $$ | $$-$$$ | $ |

| Confiabilidade do Desempenho | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ |

Análise de Desempenho Específica da Carga

Características de Comutação CA vs. CC

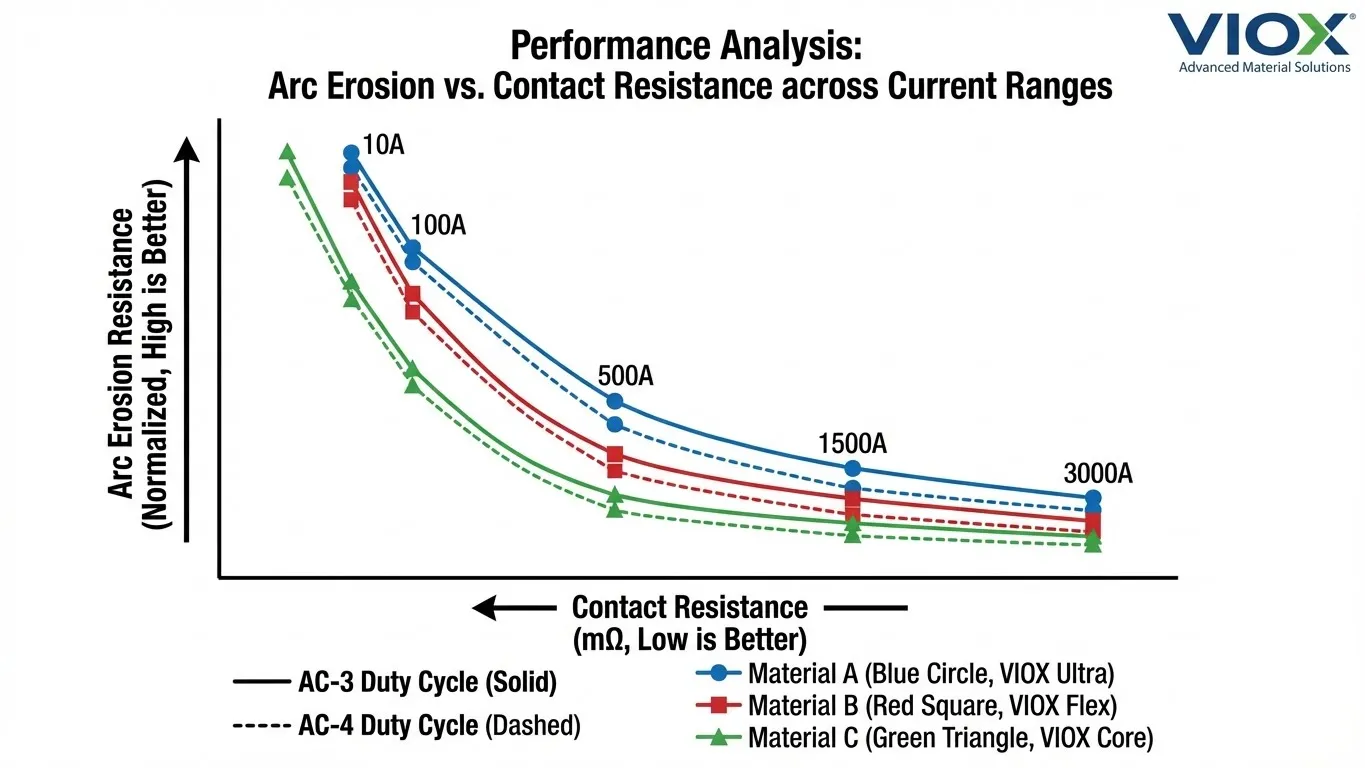

Comutação CA: Todos os três materiais têm bom desempenho em condições CA, onde a corrente naturalmente cruza o zero duas vezes por ciclo, extinguindo os arcos. AgSnO₂ mostra particular vantagem em altas correntes (>500A) com menor transferência de material e interrupção de arco superior.

Comutação CC: Mais exigente devido à ausência de cruzamento por zero. AgSnO₂ demonstra desempenho superior com:

- Taxas de transferência de material mais baixas do que AgCdO

- Melhor capacidade de interrupção de arco

- Resistência de contato mais estável ao longo da vida útil

- AgNi experimenta maior erosão e transferência de material em aplicações CC >50A

Desempenho da Carga Resistiva

Cargas resistivas puras (aquecedores, lâmpadas incandescentes) apresentam demandas de comutação moderadas. Todos os materiais têm um desempenho adequado, com a seleção baseada principalmente na corrente nominal:

- <50A: AgNi fornece solução econômica

- 50-200A: Escolha padrão AgSnO₂

- >200A: AgSnO₂ com aditivos para vida útil prolongada

Desempenho da Carga Indutiva

Serviço AC-3 (Partida Normal do Motor): Correntes de irrupção moderadas (5-7 × nominal). AgSnO₂ e AgCdO se destacam, com AgSnO₂ agora a escolha padrão. AgNi adequado apenas para correntes <40A.

Serviço AC-4 (Inversão por Contracorrente, Impulsos, Reversão): Condições severas com alta irrupção frequente. AgCdO historicamente melhor, mas as formulações modernas de AgSnO₂In₂O₃ oferecem desempenho comparável:

- Taxas de erosão de arco dentro de 10-15% de AgCdO

- Vida útil 90-100% de AgCdO em contatores devidamente projetados

- AgNi não é adequado - erosão rápida e risco de soldagem

Desempenho da Carga Capacitiva

A comutação de capacitores (correção do fator de potência, drivers de LED) cria correntes de irrupção de pico extremamente altas (20-40 × nominal) durante curta duração (<1ms). Isso representa o estresse de contato mais severo.

Classificação de Desempenho: AgSnO₂ > AgCdO > AgNi

A resistência superior à soldagem do AgSnO₂ sob cargas capacitivas o torna o material preferido, muitas vezes superando o AgCdO em aplicações modernas. As partículas duras de SnO₂ evitam a deformação da superfície de contato durante as correntes de pico.

Aplicações de Alta Corrente de Irrupção

A magnetização do transformador, as lâmpadas de filamento frio e a partida com rotor bloqueado do motor criam correntes de irrupção de 8 a 15 vezes a corrente nominal. O AgSnO₂ destaca-se devido a:

- Elevada dureza mecânica, impedindo o deslocamento da superfície

- Extinção de arco superior proveniente de partículas de SnO₂

- Resistência à soldadura de contacto durante o ressalto

O AgNi não deve ser utilizado quando as correntes de irrupção excederem 10 vezes a corrente contínua nominal - o risco de soldadura é inaceitável.

Aplicações de Baixa Corrente

Os circuitos de sinal, os circuitos de controlo e os contactos auxiliares (<5A) apresentam desafios únicos. A estabilidade da resistência de contacto e o ruído elétrico tornam-se críticos:

Classificação de materiais: AgNi > AgCdO > AgSnO₂

A resistência de contacto mais elevada e menos estável do AgSnO₂ em aplicações de baixa corrente pode causar problemas de integridade do sinal e quedas de tensão mais elevadas. A resistência baixa e estável e as propriedades de autolimpeza do AgNi tornam-no ideal para estas aplicações.

Matriz de Decisão de Seleção de Materiais

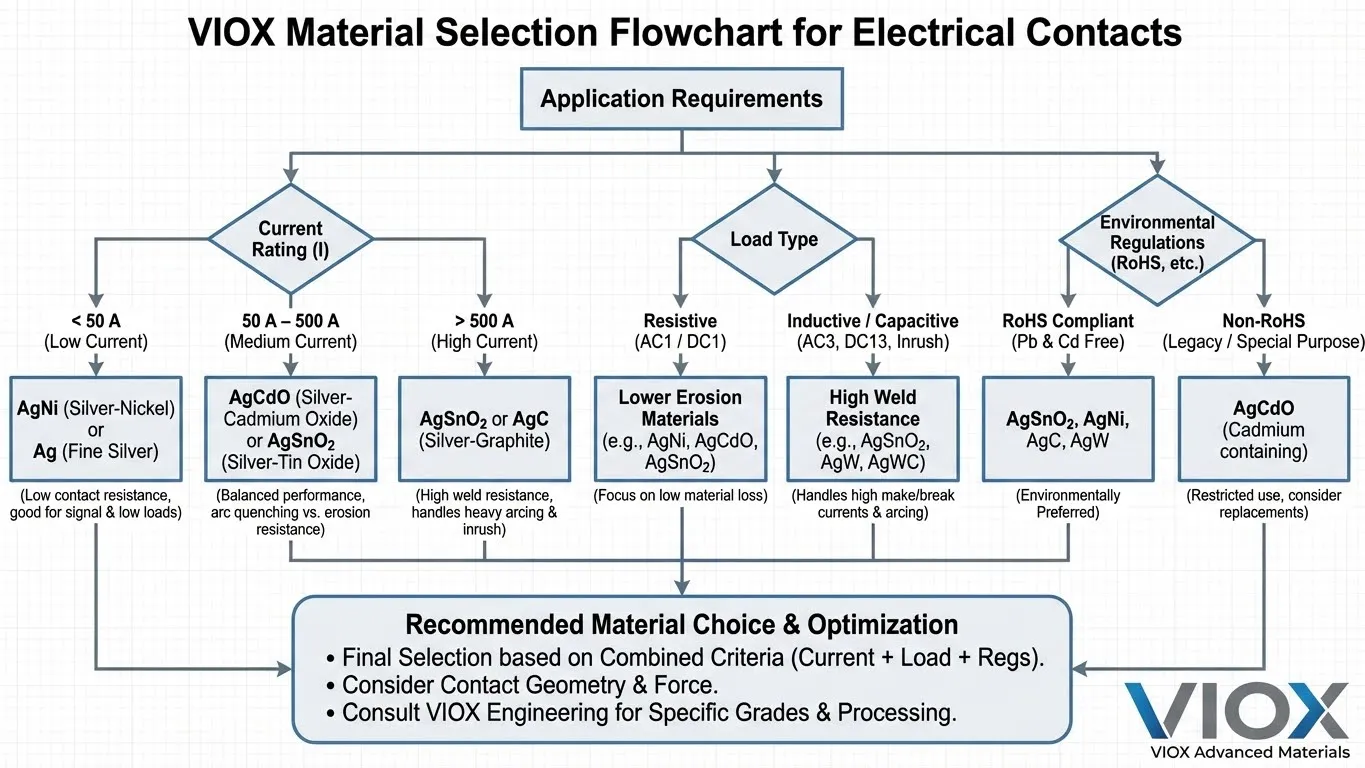

Passo 1: Verificação da Conformidade Ambiental

- Requer conformidade com RoHS ou produção pós-2025? → Eliminar AgCdO

Passo 2: Avaliação da Corrente Nominal

- ≤50A contínuos, <200A de pico → AgNi viável, prosseguir para o Passo 3

- >50A contínuos ou >200A de pico → AgSnO₂ necessário, prosseguir para o Passo 4

Passo 3: Qualificação do AgNi (se aplicável)

- Tipo de carga: Resistiva ou indutiva leve → AgNi adequado ✓

- Tipo de carga: Motor (AC-3/AC-4), capacitiva, alta corrente de irrupção → AgSnO₂ necessário

- Frequência de comutação: <10 operações/hora → AgNi adequado ✓

- Frequência de comutação: >10 operações/hora → AgSnO₂ preferível

- Requisito de vida útil: 5-8 anos → AgNi aceitável ✓

- Requisito de vida útil: >10 anos → AgSnO₂ necessário

Passo 4: Especificação do AgSnO₂

- Controlo de motor AC-3 padrão, cargas resistivas → Formulação padrão de AgSnO₂

- Serviço AC-4, alta corrente de irrupção, cargas capacitivas → Formulação AgSnO₂In₂O₃

- Contactores CC, aplicações solares → AgSnO₂ com aditivos

- Aplicações críticas, máxima fiabilidade → AgSnO₂In₂O₃ + elementos de terras raras

Passo 5: Otimização de Custos

- Calcular o custo total de propriedade, incluindo a vida útil e a frequência de substituição

- Para aplicações de baixo custo e serviço leve que cumpram todos os critérios do AgNi, o AgNi oferece uma poupança de custos de material de 30-40%

- Para aplicações críticas, a vida útil prolongada e a fiabilidade superior do AgSnO₂ justificam um custo inicial mais elevado

Processos de fabrico

Processo de Metalurgia do Pó

O método de fabrico dominante para AgSnO₂ e AgCdO:

- Preparação do Pó: Pós de prata e óxido de metal moídos até tamanhos de partículas precisos (0,5-5 microns para óxidos)

- Mistura: Pós misturados em atmosfera controlada para garantir uma distribuição uniforme

- Compactação: Mistura prensada sob alta pressão (200-800 MPa) para formar compactos “verdes”

- Sinterização: Aquecimento a 650-850°C em atmosfera controlada, fazendo com que as partículas de prata se liguem enquanto os óxidos permanecem dispersos

- Dimensionamento/Maquinagem: Formação final para dimensões precisas

O controlo de qualidade da distribuição do tamanho das partículas e da uniformidade da mistura afeta criticamente as propriedades elétricas - os problemas iniciais inconsistentes do AgSnO₂ resultaram de um controlo inadequado do processo.

Método de oxidação interna

Processo alternativo que produz uma dispersão fina de óxido:

- Criação de Liga: Prata e estanho fundidos em conjunto formando liga Ag-Sn

- Formação: Liga fundida ou extrudida em forma de fio/chapa

- Tratamento Térmico: Exposição a atmosfera rica em oxigénio a 700-900°C

- Oxidação: O estanho difunde-se para a superfície e oxida-se, criando partículas internas de SnO₂

- Refrigeração/Acabamento: Refrigeração controlada e conformação final

A oxidação interna cria estruturas características de SnO₂ em forma de agulha, proporcionando excelente resistência à erosão por arco. O processo requer controle preciso de temperatura e oxigênio para atingir uma profundidade de oxidação uniforme.

Extrusão e Processamento Secundário

Após a compactação do pó ou oxidação interna, os materiais passam por:

- Extrusão a quente ou a frio para atingir densidades mais altas (>98% teórico)

- Trefilação para produção de rebites e pontas de contato

- Laminação para produtos de tiras e chapas de contato

- Aplicação de camada de brasagem para contatos bimetálicos (liga de Ag ligada ao suporte de cobre)

Tendências Futuras em Materiais de Contato

Óxido de Zinco de Prata (AgZnO)

AgZnO surge como uma alternativa econômica ao AgCdO para aplicações específicas:

- Custo de material mais baixo do que AgSnO₂ (redução de 15-20%)

- Boa resistência à soldagem e propriedades de erosão por arco

- Maior resistência de contato do que AgSnO₂ (limita aplicações)

- Adequado para contatores de corrente média onde a otimização de custos é crítica

A adoção atual permanece limitada devido ao histórico de desempenho comprovado do AgSnO₂.

Aplicações de Nanotecnologia

A pesquisa se concentra na dispersão de partículas de óxido em nanoescala:

- Partículas de SnO₂ com menos de 100 nm criam uma distribuição mais uniforme

- Propriedades mecânicas aprimoradas devido aos efeitos do contorno de grão

- Supressão de arco aprimorada devido à maior área de superfície da partícula

- Potencial para redução do teor de prata (economia de custos) mantendo o desempenho

A VIOX colabora com institutos de pesquisa de materiais no desenvolvimento de materiais de contato nano-aprimorados de última geração.

Otimização de Terras Raras e Dopantes

Desenvolvimento contínuo de formulações de aditivos proprietários:

- Adições de cério, lantânio e ítrio para características de desempenho específicas

- Dopantes de bismuto e antimônio reduzindo a resistência de contato

- Formulações multi-elementos otimizadas para ciclos de trabalho específicos

- Materiais personalizados para ambientes extremos (alta altitude, submarino, criogênico)

Soluções de Materiais de Contato VIOX

A VIOX Electric fabrica Contactores AC e contactores modulares com materiais de contato otimizados para diversas aplicações.

Especificações do produto

Série de Contatores CA VIOX: Disponível com contatos padrão AgSnO₂ ou AgSnO₂In₂O₃ para serviço pesado. Classificações de 9A a 1000A, classificações de serviço AC-3 e AC-4. Todos os produtos estão em conformidade com RoHS e certificados pela IEC 60947-4-1.

Série de Contatores Modulares VIOX: Design compacto com contatos AgSnO₂, ideal para painéis de controle e quadros de distribuição. Montagem em trilho DIN, classificações de 16A a 125A, opções de contato auxiliar disponíveis.

Personalização de Material de Contato

Para aplicações OEM e requisitos especiais, a VIOX oferece:

- Formulações de material de contato personalizadas

- Testes e validação específicos da aplicação

- Testes de resistência sob condições de carga reais

- Recomendações de materiais com base na análise do ciclo de trabalho

Apoio técnico

Os engenheiros de aplicação da VIOX fornecem orientação sobre a seleção de materiais, considerando:

- Características de carga e ciclo de trabalho

- Condições ambientais

- Requisitos de vida útil

- Otimização de custos

- Conformidade regulatória

Para detalhado contactor vs. arrancador de motor assistência na seleção ou orientação de manutenção, consulte nossos recursos técnicos abrangentes.

Perguntas Frequentes

Qual é o melhor material substituto para contatos de óxido de prata cádmio (AgCdO)?

O óxido de prata e estanho (AgSnO₂) é o substituto AgCdO padrão da indústria para 80% de aplicações. Para contatores de corrente média a alta (50-1000A), o AgSnO₂ oferece desempenho comparável ou superior ao AgCdO em resistência à erosão por arco, resistência à soldagem e vida útil. Para serviço AC-4 severo ou aplicações de alta corrente de irrupção, as formulações de AgSnO₂In₂O₃ com aditivos de óxido de índio fornecem desempenho igual ou superior ao AgCdO. Para aplicações de baixa corrente (<50A) com cargas resistivas ou indutivas leves, o AgNi oferece uma alternativa econômica com desempenho adequado. Todas as formulações modernas são compatíveis com RoHS e ambientalmente seguras, eliminando preocupações com a toxicidade do cádmio.

Por que o AgSnO₂ é mais duro que o AgCdO e como isso afeta o desempenho?

AgSnO₂ é aproximadamente 15% mais duro que AgCdO (95-105 HV vs. 80-85 HV) devido à maior dureza do óxido de estanho em comparação com o óxido de cádmio. Essa maior dureza oferece vantagens e desvantagens: aumenta a resistência à deformação da superfície de contato sob altas correntes de irrupção, reduzindo a tendência à soldagem em cargas capacitivas; melhora a resistência ao desgaste mecânico em aplicações de comutação de alta frequência; no entanto, pode aumentar ligeiramente a duração do ressalto do contato e requer maior força de contato para manter baixa resistência de contato. A dureza também torna o AgSnO₂ mais resistente à transferência de material durante a comutação CC. Os designs modernos de contatores levam em consideração essas características por meio de forças de mola e geometria de contato otimizadas.

Posso substituir diretamente os contatos de AgCdO por AgSnO₂ em contatores existentes?

A substituição direta é possível em muitos casos, mas não é universalmente recomendada. Para contactores originalmente projetados para AgCdO, a substituição por AgSnO₂ normalmente requer a verificação de: força de contacto (pode necessitar de ajuste devido à diferença de dureza), design do condutor de arco (as características do arco de AgSnO₂ diferem ligeiramente), tensão da mola (para compensar as diferenças de resistência de contacto) e gestão térmica (características de aquecimento ligeiramente diferentes). Em contactores com corrente nominal >100A ou serviço severo (AC-4), recomenda-se vivamente uma avaliação de engenharia. Para um desempenho ideal, especifique contactores projetados desde o início para contactos de AgSnO₂. Consulte os engenheiros de aplicação da VIOX para avaliações de modernização - a substituição inadequada pode reduzir a vida útil em 40-60%.

Por que o AgNi custa menos que o AgSnO₂ mas tem um desempenho pior em aplicações de alta corrente?

AgNi é uma verdadeira liga de prata-níquel produzida por meio de fusão e liga tradicionais, um processo mais simples e menos caro do que a metalurgia do pó ou a oxidação interna necessária para AgSnO₂. O níquel simplesmente endurece a prata mecanicamente, mas não fornece as propriedades de supressão de arco das partículas de óxido. Em correntes >50A ou com altas cargas de irrupção, o arqueamento se torna severo—a falta de partículas de óxido especializadas do AgNi resulta em rápida erosão do arco (2-3× mais rápido que AgSnO₂), maiores taxas de transferência de material e maior tendência à soldagem. A economia de custos de material (30-40%) é rapidamente compensada por falhas prematuras que exigem substituição a cada 5-7 anos em comparação com 12-15 anos para AgSnO₂. AgNi permanece econômico para aplicações leves onde as energias de arco são moderadas.

Quais são as principais diferenças de desempenho entre AgSnO₂ e AgSnO₂In₂O₃?

AgSnO₂In₂O₃ contém 2-4% de óxido de índio, além do óxido de estanho, criando um desempenho aprimorado em aplicações específicas. As adições de óxido de índio proporcionam: 25-35% melhor resistência à soldadura por contato sob altas correntes de irrupção (>10× nominal), dispersão de partículas de óxido mais fina e uniforme, criando estruturas em forma de agulha que melhoram o extinção do arco, desempenho aprimorado sob cargas capacitivas (lâmpadas fluorescentes, correção do fator de potência), taxas de transferência de material mais baixas em aplicações CC e 15-20% maior vida útil em ciclos de trabalho AC-4 severos. As melhorias de desempenho vêm com um custo de material 20-30% maior. Especifique AgSnO₂In₂O₃ para: aplicações de inversão/impulso de motores, comutação de capacitores, cargas críticas de alta confiabilidade e requisitos de vida útil máxima. AgSnO₂ padrão permanece ideal para controle geral de motores AC-3 e a maioria das aplicações residenciais/comerciais.

Como é que as regulamentações ambientais afetam a seleção de materiais de contacto em 2026?

A Diretiva RoHS 2011/65/UE e as suas alterações eliminam o AgCdO de novos equipamentos até julho de 2025 na UE, com regulamentações semelhantes na China, Japão e outras jurisdições. Todos os principais fabricantes descontinuaram a produção de AgCdO até o final de 2023, com o estoque restante se esgotando em 2024-2025. Para novos projetos e produção de equipamentos, apenas materiais compatíveis com RoHS (AgSnO₂, AgNi, AgZnO) são permitidos. Equipamentos existentes com AgCdO podem continuar em operação e as peças de manutenção permanecem disponíveis em fornecedores especializados, mas a disponibilidade diminuirá de 2026 a 2030. As organizações devem fazer a transição das especificações para materiais à base de AgSnO₂ imediatamente para garantir a disponibilidade de peças a longo prazo e a conformidade regulamentar. A VIOX eliminou o AgCdO das linhas de produtos em 2023, oferecendo alternativas abrangentes de AgSnO₂ em todas as classificações de contatores.

Qual é a diferença esperada na vida útil entre os materiais de contato?

A vida útil varia drasticamente com as condições de aplicação, mas as expectativas típicas para aplicações de controle de motor com serviço AC-3 são: AgCdO entregue 12-15 anos sob manutenção adequada (referência histórica, não mais disponível); AgSnO₂ fornece 10-15 anos em contatores projetados adequadamente, com formulações AgSnO₂In₂O₃ de serviço pesado correspondendo à vida útil de 12-15 anos do AgCdO; AgNi oferece 5-8 anos em aplicações adequadas (20 operações/hora) reduz a vida útil em 30-40%. A vida útil real depende criticamente de: seleção adequada do material para o tipo de carga, dimensionamento correto do contator (operando em <80% da corrente nominal), manutenção adequada, incluindo inspeção e limpeza do contato, e condições ambientais (temperatura, umidade, contaminação). Contatores subdimensionados ou seleção inadequada de material podem reduzir a vida útil em 60-80%, independentemente da qualidade do material.

Selecionando o Material Certo para Sua Aplicação

A seleção do material de contato determina diretamente a confiabilidade do contator, a vida útil e o custo total de propriedade. Com a eliminação gradual do AgCdO concluída, a escolha entre AgSnO₂ e AgNi depende da classificação de corrente, das características de carga e dos requisitos de vida útil.

Para assistência na especificação: Os engenheiros de aplicação da VIOX analisam seus requisitos específicos e recomendam materiais e configurações de contatores ideais. Entre em contato com nossa equipe de suporte técnico com dados de carga, informações sobre o ciclo de trabalho e requisitos ambientais.

Para parcerias OEM: A VIOX oferece desenvolvimento de material de contato personalizado e testes de validação para aplicações especializadas. Nosso laboratório de materiais realiza testes de resistência sob condições operacionais reais para verificar o desempenho antes da implementação da produção.

Explore a linha completa de VIOX de contatores industriais e equipamento de controlo modular apresentando materiais de contacto otimizados para diversas aplicações industriais.