Introdução: A Ameaça Silenciosa Antes da Falha

Um ATS fica dormente em seu quadro de distribuição, esperando. Quando a energia principal falha e seu gerador entra em ação, ele transfere a carga em milissegundos. É quando 200 amperes fluem através de contatos do tamanho de uma unha. E se esses contatos se degradaram silenciosamente ao longo de meses de contaminação sutil e micro-arco, eles não apenas transferirão—eles se soldarão, prendendo sua instalação na energia do gerador indefinidamente, incapaz de retornar à rede.

Este cenário se desenrola porque os técnicos raramente veem os sinais de alerta. Ao contrário de um disjuntor que desarma visivelmente, a falha térmica nos contatos do ATS é invisível até que seja catastrófica. O culpado é resistência de contato—um fenômeno da física que a maioria das equipes de manutenção nunca mede e poucos entendem. Este guia revela os mecanismos subjacentes e oferece uma estratégia de diagnóstico prática para evitar falhas antes que aconteçam.

Física da Resistência de Contato: Entendendo os Pontos-a

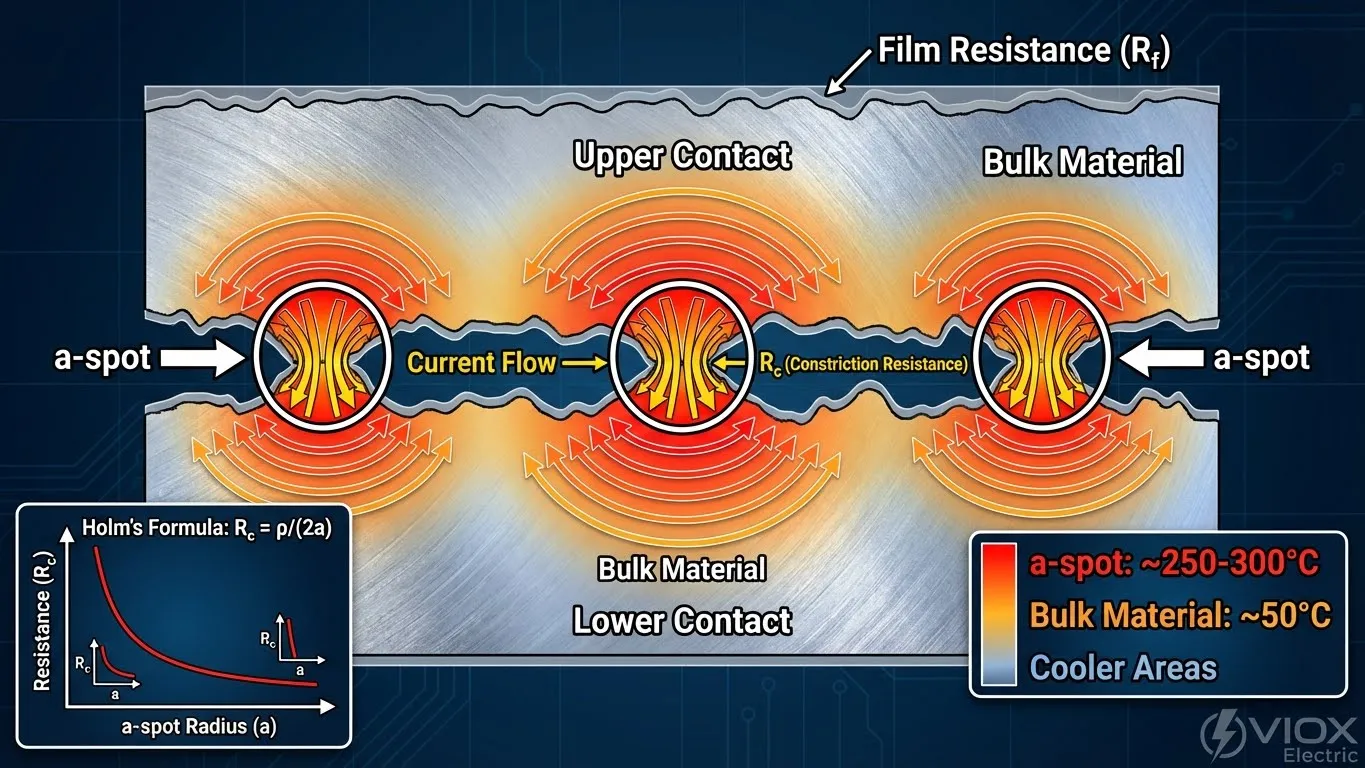

Os contatos elétricos não são lisos, mesmo quando polidos. Sob um microscópio eletrônico de varredura, ambas as superfícies são picos e vales irregulares. Quando você pressiona dois contatos juntos, eles só se tocam nos picos mais altos—chamados pontos-a (pontos de asperidade). Esses minúsculos pontos de contato podem ocupar apenas 1% da superfície de contato aparente.

Por que isso importa? A corrente deve passar por esses minúsculos pontos-a, causando resistência de constrição—resistência local que excede em muito o que a condutividade do material preveria. A relação segue a fórmula de Holm:

Onde \rho é a resistividade do material e a é o raio de cada ponto-a. Pontos menores = maior resistência. Reduza o raio do ponto-a pela metade e a resistência quadruplica.

Além da resistência de constrição, os contatos acumulam filmes finos: sulfeto de prata (do enxofre atmosférico), óxidos, poeira e umidade. Essas camadas isolantes adicionam resistência de filme (R_f), exigindo que os elétrons tunelam ou rompam a barreira. Juntos, R_c + R_f podem exceder 100 micro-ohms (µΩ)—milhões de vezes maior que a resistência do fio em massa.

O coeficiente de temperatura acelera este problema. Para prata e cobre, a resistividade aumenta ~0,4% por grau Celsius. Em um ponto-a funcionando a 200°C acima da temperatura ambiente, a resistividade local é 30% maior do que à temperatura ambiente, estrangulando ainda mais o fluxo de corrente.

Causas Principais do Superaquecimento: Por que os Contatos se Degradam

A alta resistência de contato não aparece da noite para o dia. É uma degradação progressiva impulsionada por cinco fatores convergentes:

1. Sulfetação de Prata

A prata é um condutor superior, mas o enxofre no ar industrial a converte em sulfeto de prata (Ag_2S)—um isolante. Ao contrário do óxido de prata (que conduz um pouco), o sulfeto de prata aumenta drasticamente a resistência do filme. Em plantas costeiras ou químicas, a sulfetação acelera.

2. Picadas e Erosão de Contato

Cada transferência de ATS sob carga envolve um arco elétrico entre os contatos que se separam. O arqueamento vaporiza quantidades microscópicas de material de contato, deixando uma superfície picada e áspera com menos pontos-a e menor distribuição da força de contato. Após milhares de transferências, a superfície de contato se degrada em uma textura de queijo suíço.

3. Conexões Soltas e Força de Contato Reduzida

A vibração do mecanismo de comutação ou o ciclo térmico (expansão/contração repetida) pode afrouxar os parafusos ou deformar as molas de contato. A força de contato reduzida (F) aumenta diretamente a resistência de constrição (empiricamente, R_c \propto F^{-1}). Uma mola desgastada contribui tanto para o aquecimento quanto a sulfetação.

4. Contaminação Ambiental

Poeira, névoa salina (em ambientes marinhos) e cloretos se infiltram nos invólucros, criando filmes higroscópicos que retêm a umidade. Esses filmes atuam como isolantes, elevando a resistência do filme além dos limites aceitáveis.

5. Lubrificação Inadequada

O mecanismo acionado por solenoide depende de lubrificação adequada para desenvolver força de fechamento total. Lubrificante seco ou poeira nos pontos de articulação reduz a força entregue aos contatos, imitando uma conexão solta.

Análise do Aumento de Temperatura: O Loop de Feedback

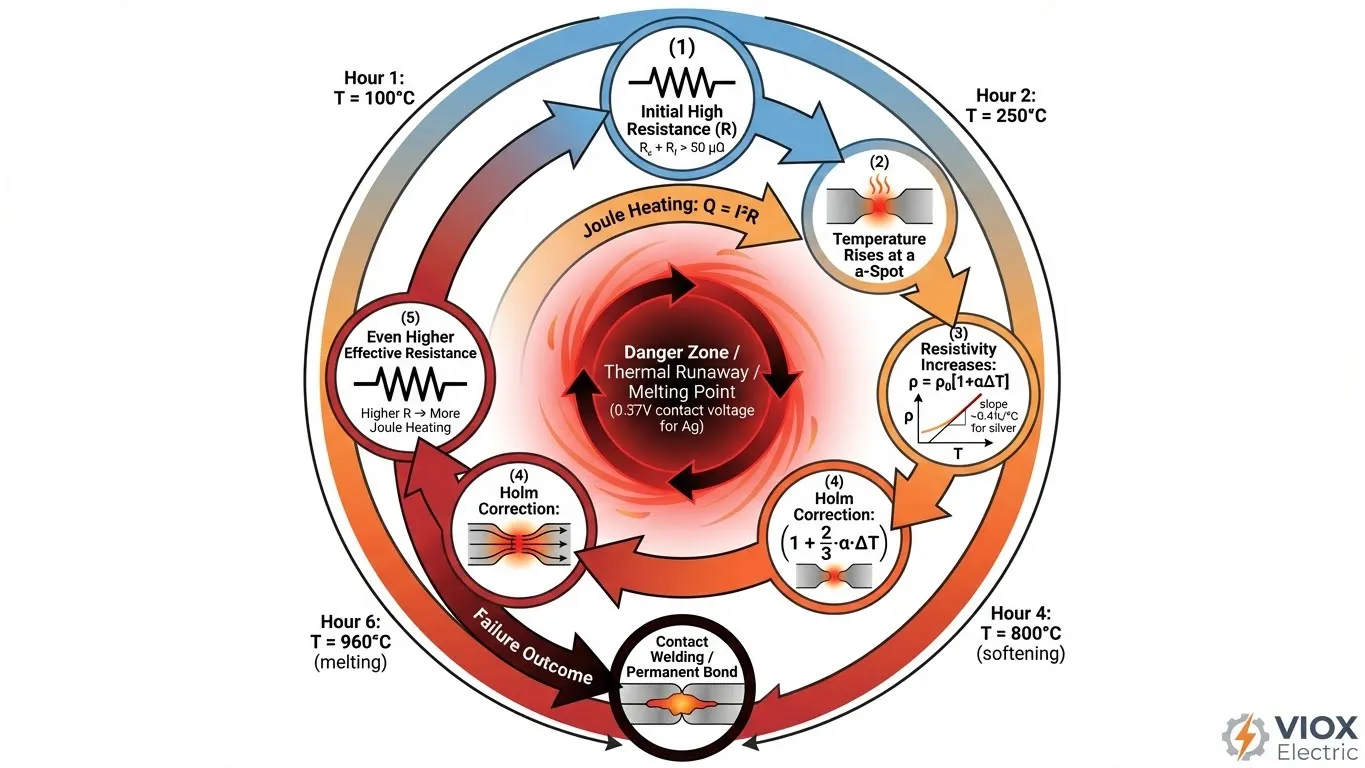

O processo de aquecimento nos contatos do ATS não é linear—é um sistema de feedback positivo que pode entrar em espiral em fuga térmica:

Passo 1: Aquecimento Joule

Calor gerado = Q = I^2 \cdot R_k \cdot t, onde I é a corrente (amperes), R_k é a resistência de contato e t é o tempo. A 200 amperes e 50 µΩ de resistência, a dissipação de energia é de 2 watts por par de contatos—concentrada em um volume minúsculo.

Passo 2: Aumento de Temperatura no Ponto-a

O próprio ponto-a aquece mais rápido do que o condutor em massa porque a corrente é confinada. A tensão de contato medida (U) se correlaciona diretamente com a temperatura do ponto-a através da relação de Wiedemann-Franz: uma tensão de contato de 0,1V indica temperatura do ponto-a ~300°C.

Passo 3: A Resistência Aumenta com a Temperatura

À medida que o ponto-a aquece, a resistividade do metal aumenta (\rho = \rho_0[1+\alpha\Delta T]). Isso aumenta ainda mais a resistência de contato, gerando mais calor.

Passo 4: Fuga Térmica

Se nenhum mecanismo limitar a temperatura, o loop de feedback acelera. A resistência aumenta, o aquecimento acelera e o ponto-a se aproxima do ponto de amolecimento do material.

O Fator de Correção de Holm

Holm mostrou que a resistência efetiva em alta temperatura aumenta por um fator de 1 + \frac{2}{3}\alpha(T_{max}-T_0), onde o fator 2/3 explica a temperatura não uniforme na zona de constrição. Isso explica por que um contato “mais quente” desenvolve uma resistência ainda maior do que os modelos lineares simples preveem.

Tabela de Comparação: Limiares de Temperatura Críticos

| Material | Tensão de Amolecimento | Temperatura de Amolecimento (°C) | Tensão de Fusão | Temperatura de Fusão (°C) |

|---|---|---|---|---|

| Prata (Ag) | 0,09 V | ~300 | 0,37 V | 960 (ponto de fusão do material) |

| Cobre (Cu) | 0,12 V | ~350 | 0,43 V | 1085 |

| Níquel (Ni) | 0,22 V | ~500 | 0,65 V | 1455 |

| Prata-Cádmio | 0,11 V | ~320 | 0,40 V | Dependente da liga |

Modos de Falha: De Quente a Soldado

Nem todo superaquecimento parece igual. As falhas em campo seguem padrões distintos:

Modo 1: Amolecimento Térmico

Abaixo do ponto de fusão, mas acima da tensão de amolecimento, o material de contato torna-se plástico. O ponto a deforma-se, aumentando a área de contato, o que paradoxalmente reduz a resistência momentaneamente. Mas a fraqueza do material persiste, e qualquer vibração causa micromovimento e formação de arco.

Modo 2: Monofásico

Se apenas uma das três fases se degradar (comum em contaminação assimétrica), sua resistência aumenta enquanto as outras permanecem normais. A fase quente única transporta menos corrente (maior resistência = menor corrente), deixando a carga desequilibrada. As cargas do motor podem superaquecer ou vibrar sob tensão monofásica.

Modo 3: Contato Intermitente e Formação de Arco

A alta resistência causa queda de tensão e calor, desencadeando micro-arcos na interface. Esses eventos rápidos de arco ionizam o ar, criando plasma condutor, então os contatos esfriam e a resistência aumenta novamente. Este ciclo gera ruído eletromagnético contínuo (zumbido) e carboniza o isolamento plástico próximo, criando um caminho para o terra ou curto-circuito fase a fase.

Modo 4: Soldagem de Contato

A falha mais catastrófica. Se o ponto a aquecer acima do ponto de fusão da liga (tipicamente 0,37V de tensão de contato para prata), as duas superfícies se fundem. O ATS fica mecanicamente “preso” na posição onde ocorreu a soldagem, incapaz de transferir. O equipamento agora está isolado da energia normal e do gerador - uma falha completa.

Métodos de Diagnóstico: Como Detectar Superaquecimento

A detecção precoce economiza equipamentos e instalações. Três métodos fornecem informações complementares:

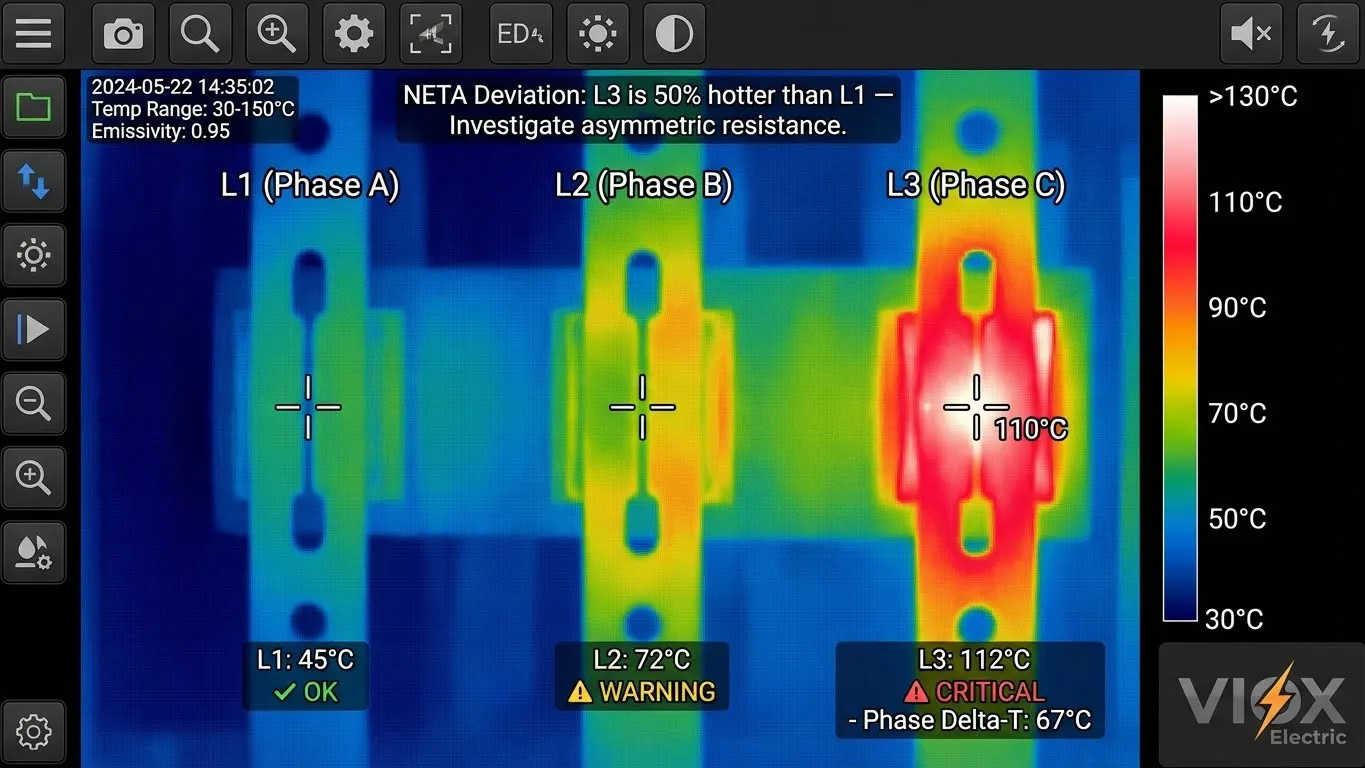

1. Termografia Infravermelha (IR)

Use uma câmera térmica enquanto o ATS está sob carga normal do edifício. Compare as três fases:

- Variação Fase a Fase: Contatos saudáveis mostram 15°C é crítica.

- Temperatura Absoluta: Os contatos não devem exceder 50–60°C acima da temperatura ambiente em estado estacionário (temperatura ambiente típica de 20°C dá 70–80°C de temperatura máxima de contato). Acima de 100°C em uma fase sinaliza alta resistência.

- Tempo: Realize termografia mensalmente em sistemas de backup críticos.

2. Teste de Ohmímetro Digital de Baixa Resistência (DLRO)

O DLRO mede micro-ohms com precisão (resolução de 0,1 µΩ). Teste cada polo independentemente com pelo menos 10 amperes de corrente:

- Faixa Saudável: 10–50 µΩ por par de contato (varia de acordo com o tamanho do ATS e o material de contato)

- Nível de Alerta: 50–100 µΩ (agendar manutenção dentro de 30 dias)

- Nível de Falha: >100 µΩ (substitua os contatos imediatamente; não adie)

- Procedimento NETA: Meça todos os três polos e sinalize qualquer polo que desvie >50% da leitura mais baixa

3. Inspeção Visual e Verificação do Mecanismo

- Superfície de Contato: Descoloração (mancha preta para sulfeto de prata) indica resistência do filme

- Folga de Contato: Meça a folga inicial quando os contatos estão abertos; uma folga menor do que a especificação de fábrica sugere erosão ou desgaste

- Força de Fechamento: Acione manualmente o mecanismo (com a energia desligada); ele deve engatar suavemente com um “clique” audível. Ação lenta sugere molas desgastadas

Tabela de Decisão de Diagnóstico

| Observação | Leitura DLRO | IR Delta-T | Ação |

|---|---|---|---|

| Contatos descoloridos + mecanismo lento | >100 µΩ | >20°C | Substitua os contatos imediatamente |

| Ligeira mancha, mecanismo normal | 50–100 µΩ | 10–15°C | Agende a manutenção em 30 dias |

| Limpe os contatos, mecanismo suave | <50 µΩ | <3°C | Continue a operação normal; teste novamente em 6 meses |

| Uma fase visivelmente mais quente | Varia | >15°C | Investigue a carga assimétrica; verifique se há terminal solto |

Estratégia de Prevenção: Intervalos de Manutenção e Referenciais

Prevenir o superaquecimento é muito mais barato do que substituir um ATS com falha ou lidar com tempo de inatividade inesperado. Uma abordagem de manutenção em camadas equilibra custo e confiabilidade:

Mensalmente (Sistemas de Backup Críticos)

- Teste de carga do ATS sob 50% da corrente nominal enquanto monitora com câmera IR

- Documente as temperaturas de fase; sinalize tendências de aumento >5°C/mês

Trimestral

- Teste DLRO em cada polo; compare com os resultados anteriores

- Inspeção visual da superfície de contato e do mecanismo de fechamento

Anualmente

- Perfil de resistência total na corrente nominal (coordene com o teste de banco de carga)

- Limpe os contatos com álcool isopropílico e ar comprimido (se o design permitir acesso seguro)

- Verifique a tensão da mola de acordo com a especificação do OEM; substitua as molas se a deflexão for <90% da nova

Inspeção Pós-Transferência (Após Qualquer Transferência de Carga)

- Se o ATS transferiu durante uma queda de energia real, teste DLRO dentro de 24 horas (os contatos podem ter micro-soldado)

- Se a transferência ocorreu com picos de tensão transitórios ou sons de arco, inspecione termicamente imediatamente

Resistência de Referência por Classificação ATS

| Classificação ATS | Faixa Saudável | Aviso (desvio de >50%) | Falha |

|---|---|---|---|

| 100 A | 15–40 µΩ | >60 µΩ | >100 µΩ |

| 400 A | 10–30 µΩ | >45 µΩ | >80 µΩ |

| 1200 A | 8–25 µΩ | >35 µΩ | >60 µΩ |

Perguntas Frequentes

P: Com que frequência devo verificar a resistência de contato?

R: Para instalações com testes mensais de gerador, verifique as leituras DLRO em cada teste. Para sistemas somente de espera (sem exercício regular), execute DLRO anualmente e varredura IR a cada 6 meses. Após qualquer transferência de carga real, teste dentro de 24 horas.

P: Posso limpar contatos corroídos para restaurá-los?

R: Pequenas manchas podem ser cuidadosamente limpas com álcool isopropílico e uma escova macia, mas apenas se o design do ATS permitir acesso seguro ao contato. Picadas ou erosão profundas exigem substituição. A limpeza por si só não restaura a geometria do ponto a perdida para o arco.

P: Qual é a diferença entre “resistência de contato” e “queda de tensão de contato”?

R: Queda de tensão de contato (medida em volts) = resistência × corrente. A 200 A através de 50 µΩ, a queda é de 0,01 V. Meça a queda de tensão através do par de contatos sob carga e, em seguida, divida pela corrente para calcular a resistência. As câmeras IR medem a consequência de calor dessa queda de tensão.

P: Por que algumas fases aquecem mais do que outras?

R: Contaminação assimétrica, força de contato irregular (mola desgastada em um polo) ou terminais soltos em uma fase. Se uma fase estiver consistentemente 10°C+ mais quente, verifique se há uma carga assimétrica (motor grande único) ou uma garra solta nessa fase.

P: Quando os contatos devem ser substituídos em vez de recondicionados?

R: Substitua se a resistência exceder 100 µΩ, a tensão de fusão for aproximada (queda de contato >0,35 V) ou a picada cobrir >30% da superfície de contato. O recondicionamento (revestimento ou re-faceamento) vale a pena apenas para conjuntos de contatos que valem >$2.000 e mostram <50 µΩ de resistência sem picadas.

Conclusão

A resistência de contato em equipamentos ATS não é um mistério. É física—previsível e mensurável. Armado com uma câmera infravermelha e um medidor DLRO, qualquer equipe de manutenção pode detectar a degradação meses antes da falha. A física que você aprendeu aqui se traduz diretamente em números: compare suas leituras DLRO com as faixas saudáveis, rastreie tendências e substitua os contatos quando eles ultrapassarem o limite de falha. A energia de backup de sua instalação depende disso.

Para obter mais orientações sobre a seleção e solução de problemas do ATS, consulte nosso abrangente Guia de solução de problemas ATS e Método de Seleção ATS de 3 Etapas. Se você também estiver investigando procedimentos gerais de manutenção elétrica, nosso Lista de Verificação de Manutenção de Contactores Industriais cobre princípios de diagnóstico semelhantes aplicáveis a outros equipamentos de comutação.