Jawapan Langsung: Mengapa Keluli Tahan Karat Tidak Berkarat

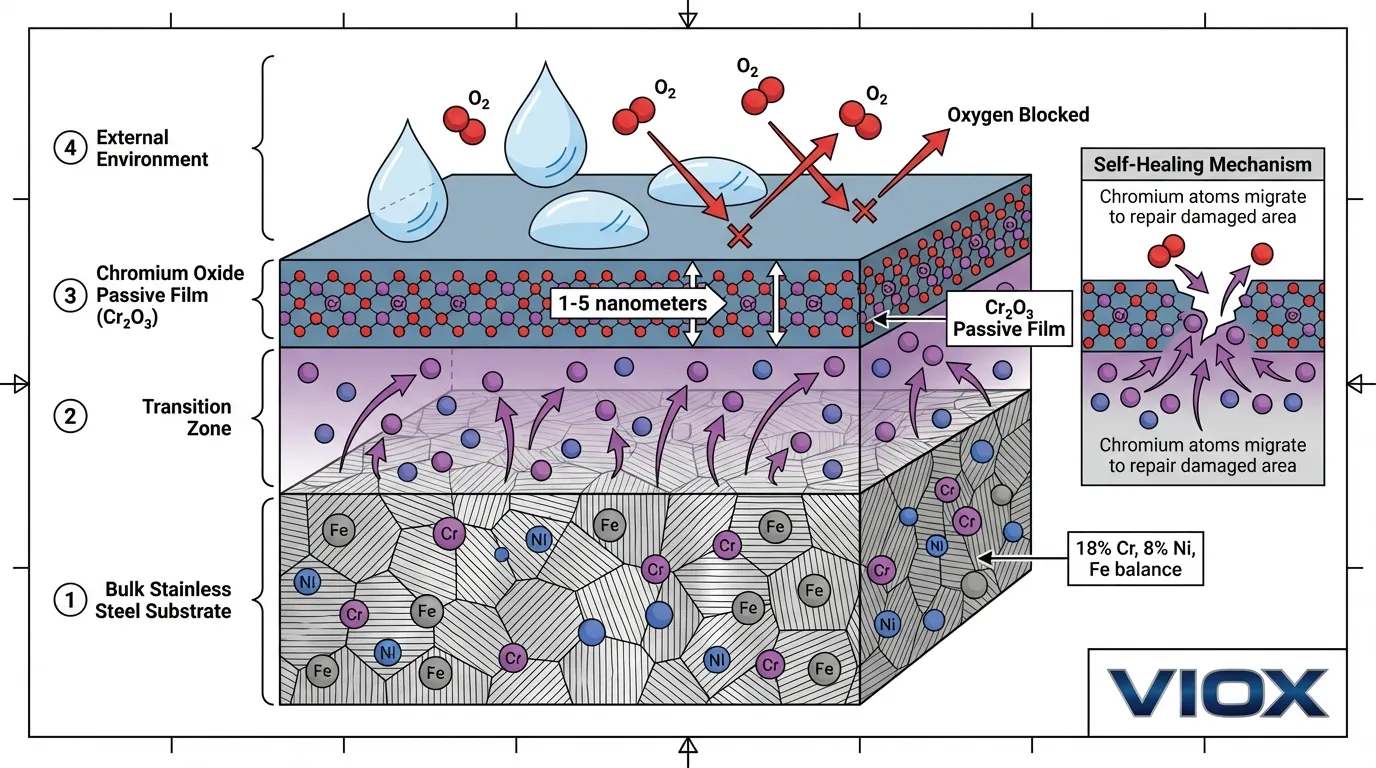

Penutup keluli tahan karat menahan kakisan bukan kerana ia adalah logam “mulia” seperti emas atau platinum, tetapi melalui mekanisme perlindungan dinamik yang dipanggil pempasifan. Apabila keluli tahan karat yang mengandungi sekurang-kurangnya 12% kromium terdedah kepada oksigen, ia serta-merta membentuk lapisan kromium oksida (Cr₂O₃) ultra-nipis (1-5 nanometer) dan lutsinar pada permukaannya. Filem pasif ini bertindak sebagai penghalang kedap yang menghalang agen menghakis—air, oksigen, klorida, dan asid—daripada mencapai logam di bawahnya. Filem ini boleh memulihkan diri sendiri: jika tercalar atau rosak, atom kromium daripada logam pukal bergerak ke permukaan dan secara spontan membentuk semula lapisan pelindung dalam masa beberapa jam apabila terdedah kepada oksigen. Nikel, biasanya ditambah pada 8-10% dalam gred austenit seperti 304 dan 316, melanjutkan perlindungan ini kepada persekitaran berasid (tidak mengoksida) yang mengurangkan di mana kromium oksida sahaja akan larut, sambil juga menstabilkan struktur hablur austenit yang meningkatkan sifat mekanikal dan pembentukan filem seragam.

Artikel ini menerangkan paradoks elektrokimia keluli tahan karat, mekanisme molekul di sebalik pempasifan, dan implikasi praktikal untuk pemilihan penutup elektrik dalam persekitaran perindustrian.

Paradoks Elektrokimia: Mengapa Logam “Aktif” Tidak Mengakis

Memahami Potensi Elektrod Piawai

Potensi elektrod piawai mengukur kecenderungan logam untuk kehilangan elektron (mengoksida) dalam larutan akueus. Semakin negatif potensi, semakin “aktif” atau reaktif logam tersebut. Logam dengan potensi positif dianggap “mulia” dan menahan pengoksidaan.

Potensi Elektrod Piawai pada 25°C (berbanding Elektrod Hidrogen Piawai)

| Sistem Logam/Ion | Potensi Piawai (V) | Klasifikasi Kereaktifan |

|---|---|---|

| Emas (Au³⁺/Au) | +1.50 | Sangat mulia (lengai) |

| Platinum (Pt²⁺/Pt) | +1.18 | Mulia |

| Perak (Ag⁺/Ag) | +0.80 | Mulia |

| Kuprum (Cu²⁺/Cu) | +0.34 | Sederhana mulia |

| Hidrogen (H⁺/H₂) | 0.00 | Piawai rujukan |

| Nikel (Ni²⁺/Ni) | -0.23 | Logam aktif |

| Besi (Fe²⁺/Fe) | -0.44 | Logam aktif |

| Kromium (Cr³⁺/Cr) | -0.74 | Logam sangat aktif |

| Zink (Zn²⁺/Zn) | -0.76 | Sangat aktif |

| Aluminium (Al³⁺/Al) | -1.66 | Sangat aktif |

Paradoks menjadi jelas: komponen utama keluli tahan karat—besi, kromium, dan nikel—semuanya mempunyai potensi elektrod negatif, menunjukkan bahawa ia sepatutnya mengakis dengan mudah. Kromium, pada -0.74V, adalah lebih reaktif daripada besi (-0.44V). Dari perspektif termodinamik tulen, logam ini sepatutnya mengoksida secara agresif apabila terdedah kepada kelembapan dan oksigen.

Namun keluli tahan karat 304 (18% kromium, 8% nikel) dan keluli tahan karat 316 (16% kromium, 10% nikel, 2% molibdenum) menunjukkan ketahanan kakisan yang luar biasa dalam persekitaran di mana keluli karbon akan berkarat sepenuhnya dalam masa beberapa bulan.

Penyelesaiannya: Ketahanan kakisan keluli tahan karat bukanlah termodinamik (kestabilan semula jadi) tetapi kinetik (pembentukan penghalang pelindung). Logam masih reaktif, tetapi hasil tindak balasnya membentuk perisai pelindung yang melambatkan lagi kakisan secara dramatik.

Mekanisme Pempasifan: Peranan Kritikal Kromium

Pembentukan Lapisan Kromium Oksida

Apabila keluli tahan karat terdedah kepada oksigen—sama ada daripada udara, air, atau bahan kimia pengoksidaan—atom kromium di permukaan mengalami pengoksidaan yang cepat:

4Cr + 3O₂ → 2Cr₂O₃

Tindak balas ini berlaku dalam masa milisaat pendedahan, membentuk filem kromium oksida yang berterusan. Sifat-sifat filem yang luar biasa termasuk:

- Ketumpatan dan Struktur: Lapisan Cr₂O₃ adalah amorfus (bukan hablur) dan sangat tumpat, dengan struktur yang berkesan menghalang resapan oksigen, molekul air, dan ion menghakis ke arah substrat logam di bawahnya.

- Ketebalan: Biasanya 1-5 nanometer (0.001-0.005 mikrometer)—tidak kelihatan dengan mata kasar tetapi mencukupi untuk memberikan perlindungan yang teguh. Sebagai rujukan, rambut manusia adalah kira-kira 80,000 nanometer diameter.

- Lekatan: Lapisan oksida terikat kuat pada substrat logam melalui ikatan kimia di antara muka logam-oksida, menghalang delaminasi walaupun di bawah tekanan mekanikal.

- Keupayaan Memulihkan Diri Sendiri: Sifat yang paling kritikal. Apabila filem pasif rosak akibat calar, lelasan, atau serangan kimia setempat, kromium daripada aloi pukal bergerak ke kawasan yang rosak dan bertindak balas dengan oksigen yang tersedia untuk membentuk semula lapisan pelindung. Penjanaan semula ini biasanya berlaku dalam masa 24-48 jam di udara dan boleh berlaku dalam masa beberapa minit dalam persekitaran yang sangat beroksigen.

Mengapa Besi Oksida Gagal Di Mana Kromium Oksida Berjaya

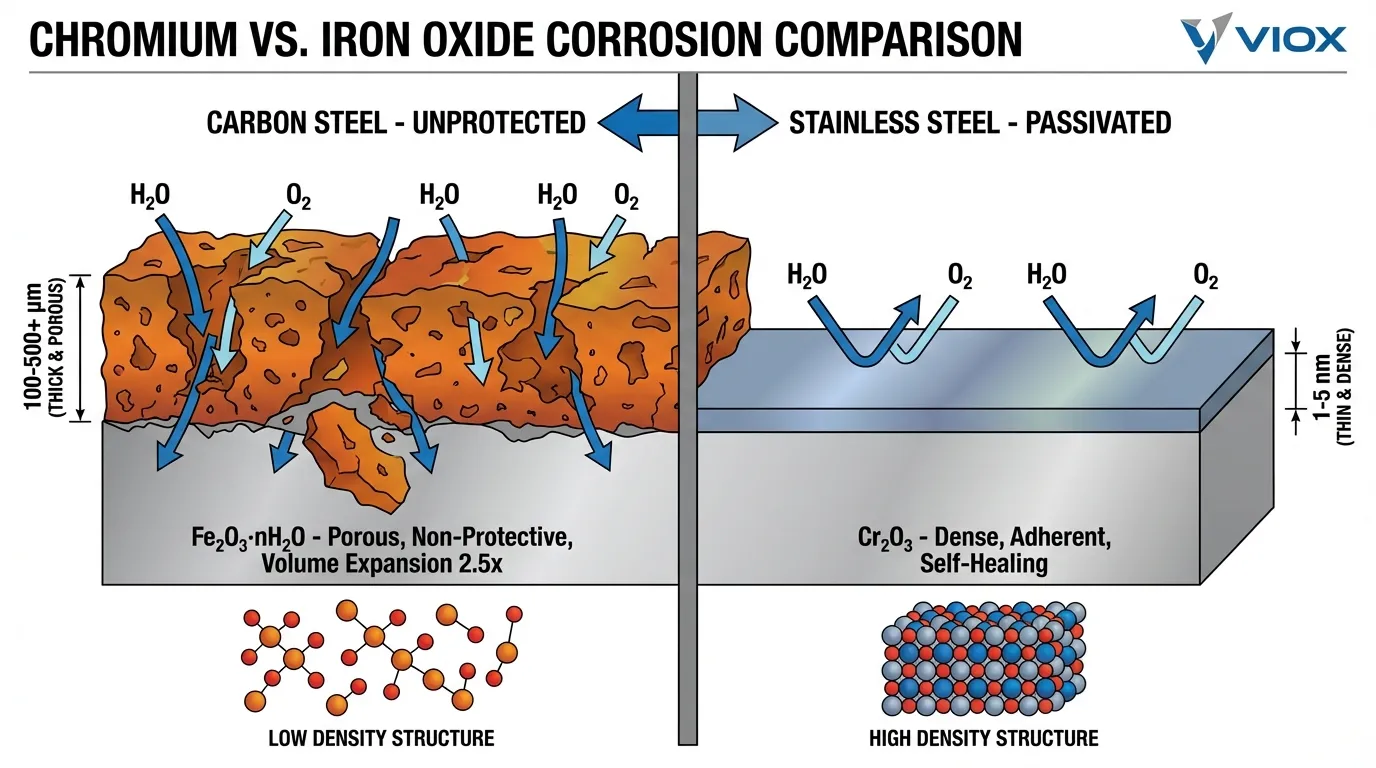

Perbezaan dengan keluli karbon biasa adalah pengajaran. Apabila besi mengoksida, ia membentuk besi oksida (Fe₂O₃·nH₂O)—biasanya dikenali sebagai karat. Bahan ini mempunyai sifat yang berbeza secara asas:

- Struktur Berliang: Besi oksida dibungkus longgar dengan liang-liang yang saling berkaitan yang membenarkan penembusan air dan oksigen yang berterusan ke logam di bawahnya.

- Pengembangan Isipadu: Besi oksida menduduki kira-kira 2.5 kali ganda isipadu besi dari mana ia terbentuk. Pengembangan ini mewujudkan tegasan dalaman yang menyebabkan oksida retak dan spalling (mengelupas), terus mendedahkan logam segar kepada kakisan.

- Tidak Melekat: Lapisan oksida tidak terikat kuat pada substrat dan mudah tertanggal, tidak memberikan perlindungan jangka panjang.

- Degradasi Progresif: Pembentukan karat mempercepatkan diri sendiri. Apabila lapisan oksida terkumpul dan mengelupas, kakisan menembusi lebih dalam ke dalam logam sehingga kegagalan struktur berlaku.

Sebaliknya, kromium oksida adalah padat, melekat, dan mengekalkan diri sendiri—mengubah logam yang aktif secara termodinamik menjadi logam yang dilindungi secara kinetik.

Ambang Kromium 12%

Penyelidikan yang meluas telah menetapkan bahawa keluli tahan karat memerlukan minimum 12% kromium mengikut berat untuk membentuk filem pasif yang berterusan dan stabil. Di bawah ambang ini, pulau-pulau kromium oksida adalah tidak berterusan, meninggalkan jurang di mana besi boleh mengoksida dan memulakan kakisan. Di atas 12%, filem pasif menjadi semakin teguh:

- 12-14% Cr: Ketahanan kakisan asas dalam persekitaran sederhana (gred ferit seperti 410, 430)

- 16-18% Cr: Ketahanan dipertingkatkan sesuai untuk kebanyakan aplikasi perindustrian (austenitik 304: 18% Cr, 8% Ni)

- 16-18% Cr + 2-3% Mo: Ketahanan unggul terhadap klorida dan asid (austenitik 316: 16% Cr, 10% Ni, 2% Mo)

Kandungan kromium yang lebih tinggi meningkatkan nisbah kromium kepada besi dalam lapisan pasif, menjadikannya lebih stabil dan tahan terhadap kerosakan dalam persekitaran yang agresif.

Peranan Dwi Nikel: Perlindungan Kakisan dan Penstabilan Struktur

Perlindungan dalam Persekitaran Pengurangan

Walaupun kromium oksida cemerlang dalam persekitaran pengoksidaan (udara, asid nitrik, garam pengoksidaan), ia terdedah dalam keadaan berasid pengurangan (bukan pengoksidaan). Dalam asid sulfurik cair atau asid hidroklorik, lapisan Cr₂O₃ boleh larut, mendedahkan logam asas kepada serangan.

Nikel menangani batasan ini melalui dua mekanisme:

- Ketahanan Asid Semula Jadi: Potensi elektrod nikel (-0.23V) kurang negatif daripada besi (-0.44V) atau kromium (-0.74V), menjadikannya secara semula jadi lebih tahan terhadap serangan asid. Apabila nikel dialoi ke dalam keluli tahan karat, ia menyediakan “penampan” yang melambatkan kakisan walaupun lapisan kromium oksida terjejas.

- Pengubahsuaian Lapisan Pasif: Nikel bergabung ke dalam struktur lapisan pasif, mewujudkan lapisan kromium-nikel oksida campuran. Lapisan yang diubah suai ini menunjukkan kestabilan yang lebih baik dalam mengurangkan asid berbanding kromium oksida tulen.

Hasil praktikal: keluli tahan karat austenitik yang mengandungi 8-10% nikel (seperti 304 dan 316) menahan julat media menghakis yang lebih luas daripada gred ferit (yang mengandungi kromium tetapi sedikit atau tiada nikel).

Penstabilan Austenite dan Sifat Mekanikal

Fungsi kritikal kedua nikel adalah metalurgi. Dalam sistem besi-kromium-nikel, nikel ialah “penstabil austenite”—ia menggalakkan pembentukan struktur hablur kubus berpusat muka (FCC) yang dikenali sebagai austenite, yang kekal stabil pada suhu bilik.

Mengapa austenite penting untuk ketahanan kakisan:

- Mikrostruktur Seragam: Keluli tahan karat austenitik mempunyai struktur fasa tunggal tanpa sempadan ferit-martensit yang terdapat dalam gred lain. Sempadan butiran dan antara muka fasa adalah tapak pilihan untuk permulaan kakisan. Lebih sedikit sempadan bermakna lebih sedikit titik lemah.

- Kemuluran Dipertingkatkan: Struktur austenitik memberikan kebolehbentukan dan keliatan yang sangat baik, membolehkan fabrikasi geometri penutup yang kompleks tanpa keretakan atau isu pengerasan kerja yang boleh menjejaskan lapisan pasif.

- Sifat Bukan Magnet: Gred austenitik adalah bukan magnet, yang berfaedah dalam penutup elektrik yang menempatkan instrumentasi sensitif atau dalam aplikasi di mana kebolehtelapan magnet mesti diminimumkan.

- Prestasi Kriogenik: Keluli tahan karat austenitik mengekalkan kemuluran dan keliatan pada suhu yang sangat rendah, tidak seperti gred ferit dan martensit yang menjadi rapuh. Ini menjadikan 304 dan 316 sesuai untuk aplikasi kriogenik.

Komposisi austenitik tipikal memerlukan 8-10% nikel untuk menstabilkan fasa austenite dalam keluli 18% kromium. Kandungan nikel yang lebih rendah menghasilkan transformasi separa kepada ferit atau martensit, yang boleh mengurangkan ketahanan kakisan dan keliatan.

Membandingkan Gred Keluli Tahan Karat untuk Penutup Elektrik

Keluli Tahan Karat 304: Kuda Kerja Tujuan Umum

Komposisi: 18% Cr, 8% Ni, baki Fe (selalunya dipanggil keluli tahan karat “18-8”)

Ciri-ciri Pempasifan:

- Membentuk lapisan pasif Cr₂O₃ yang stabil di udara dan kebanyakan persekitaran berair

- Sembuh sendiri dalam keadaan pengoksidaan

- Tahan terhadap kakisan atmosfera, asid makanan, bahan kimia organik dan banyak bahan kimia bukan organik

Aplikasi Optimum:

- Penutup elektrik dalaman di kemudahan perindustrian

- Peralatan pemprosesan makanan dan minuman

- Persekitaran pembuatan farmaseutikal

- Pemasangan luar bandar (bukan pantai)

- Penutup NEMA 4X tujuan umum

Had:

- Terdedah kepada kakisan pitting dan celah dalam persekitaran berklorida tinggi (>100 ppm Cl⁻)

- Tidak disyorkan untuk pendedahan pantai langsung atau aplikasi marin

- Boleh mengalami keretakan kakisan tegasan dalam larutan klorida panas

Kos: Sederhana (premium 20-35% berbanding keluli karbon)

Keluli Tahan Karat 316: Ketahanan Klorida Dipertingkatkan

Komposisi: 16% Cr, 10% Ni, 2-3% Mo, baki Fe

Ciri-ciri Pempasifan:

- Pengayaan molibdenum dalam lapisan pasif memberikan ketahanan unggul terhadap pitting yang disebabkan oleh klorida

- Kestabilan lapisan dipertingkatkan dalam persekitaran berasid

- Mengekalkan kepasifan dalam kepekatan klorida yang lebih tinggi (sehingga 1000 ppm)

Aplikasi Optimum:

- Pemasangan elektrik pantai dan marin

- Loji pemprosesan kimia yang mengendalikan sebatian berklorin

- Kemudahan rawatan air sisa

- Pelantar minyak dan gas luar pesisir

- Kawasan dengan pendedahan garam penyah ais

- Persekitaran cucian berklorida tinggi

Had:

- Kos lebih tinggi (premium 60-100% berbanding keluli karbon, 30-40% berbanding 304)

- Sedikit lebih sukar untuk dimesin dan dibentuk daripada 304

Kos: Tinggi (tetapi dijustifikasikan oleh hayat perkhidmatan yang dilanjutkan dalam persekitaran yang keras)

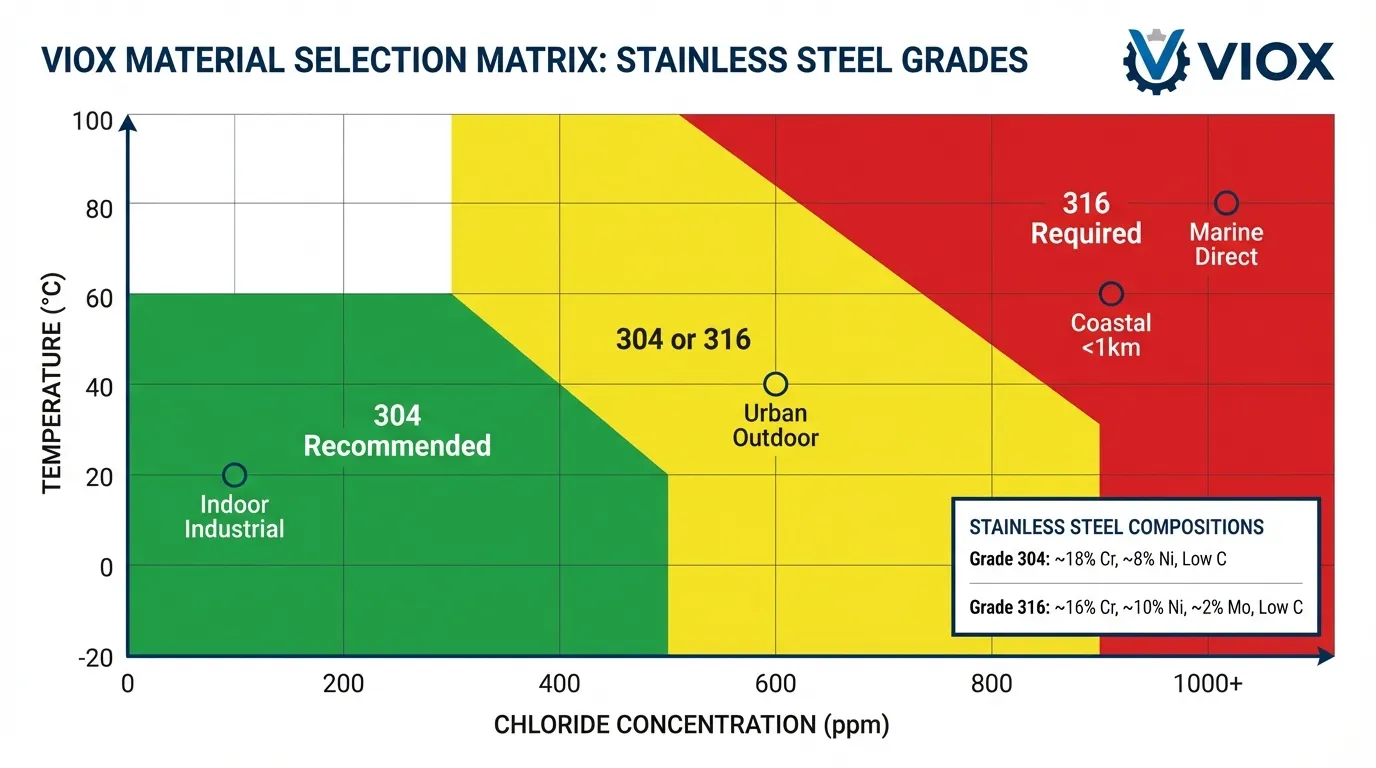

Matriks Keputusan Pemilihan Bahan

| Persekitaran | Pendedahan Klorida | Suhu | Gred yang Disyorkan | Jangka Hayat Perkhidmatan yang Dijangka |

|---|---|---|---|---|

| Terkawal dalaman | <50 ppm | 0-60°C | 304 | 30-40 tahun |

| Luar bandar | 50-100 ppm | -20 hingga 60°C | 304 | 25-30 tahun |

| Industri ringan | 100-200 ppm | 0-80°C | 304 atau 316 | 20-30 tahun |

| Pesisir (>1 km dari laut) | 200-500 ppm | -10 hingga 60°C | 316 | 25-35 tahun |

| Pesisir (<1 km dari laut) | 500-1000 ppm | -10 hingga 60°C | 316 | 20-30 tahun |

| Pendedahan terus kepada persekitaran marin | >1000 ppm | -10 hingga 60°C | 316L atau dupleks | 15-25 tahun |

| Pemprosesan kimia | Pembolehubah | 0-100°C | 316 atau aloi yang lebih tinggi | 15-30 tahun |

Pempasifan dalam Praktik: Pembuatan dan Penyelenggaraan

Rawatan Pempasifan Pembuatan

Semasa fabrikasi—pengelasan, pemesinan, pembentukan—lapisan pasif semula jadi boleh rosak atau tercemar dengan zarah besi bebas daripada peralatan. Rawatan pempasifan pembuatan memulihkan ketahanan kakisan yang optimum:

Pempasifan Asid Sitrik (ASTM A967):

- Proses mesra alam, tidak toksik

- Menyingkirkan besi bebas secara selektif sambil mengekalkan kromium dan nikel

- Rawatan tipikal: 4-10% asid sitrik pada 21-66°C selama 4-30 minit

- Diutamakan untuk gred 304 dan 316 dalam kebanyakan aplikasi

Pempasifan Asid Nitrik (ASTM A967, AMS 2700):

- Kaedah tradisional menggunakan 20-25% asid nitrik pada 49-66°C

- Pengoksidaan yang lebih agresif mempercepatkan pembentukan lapisan pasif

- Diperlukan untuk gred karbon tinggi atau permukaan yang sangat tercemar

- Kebimbangan alam sekitar dan keselamatan telah mengurangkan penggunaan

Penggilapan Elektro:

- Proses elektrokimia yang menyingkirkan lapisan permukaan nipis (5-25 mikrometer)

- Menghasilkan permukaan ultra-licin dengan lapisan pasif yang dipertingkatkan

- Meningkatkan nisbah kromium kepada besi di permukaan

- Rawatan premium untuk farmaseutikal, semikonduktor dan aplikasi kritikal

Selepas pempasifan, penutup hendaklah dibilas dengan teliti dengan air deionisasi dan dibiarkan kering di udara. Lapisan pasif berkembang sepenuhnya dalam masa 24-48 jam apabila kromium di permukaan bertindak balas dengan oksigen atmosfera.

Penyelenggaraan Lapangan dan Pemulihan Lapisan Pasif

Penutup keluli tahan karat yang ditentukan dengan betul memerlukan penyelenggaraan yang minimum, tetapi pemeriksaan berkala memastikan prestasi jangka panjang:

- Pemeriksaan Visual Suku Tahun: Periksa pencemaran permukaan (endapan besi, pengumpulan organik), sahkan integriti gasket, dan cari perubahan warna.

- Pembersihan Tahunan: Singkirkan endapan permukaan dengan detergen lembut dan air. Proses pembersihan itu sendiri membantu memulihkan lapisan pasif dengan mendedahkan kromium segar kepada oksigen.

- Pengujian Lapisan Pasif: Gunakan ujian kuprum sulfat (ASTM A380) untuk mengesan besi bebas atau ujian feroksil untuk mengenal pasti kawasan dengan pempasifan yang tidak mencukupi.

- Penyelenggaraan Pemasangan Pesisir: Bilasan air tawar bulanan untuk menyingkirkan pengumpulan garam menghalang pengumpulan klorida yang boleh mengatasi lapisan pasif.

Prestasi Dunia Sebenar: Kajian Kes

Untuk maklumat yang lebih terperinci mengenai penggredan alam sekitar, rujuk panduan kami mengenai gred ketahanan kakisan dan jangka hayat reka bentuk bahagian logam.

Kajian Kes 1: Kemudahan Pemprosesan Makanan (Keluli Tahan Karat 304)

Permohonan: Penutup kawalan elektrik di loji pemprosesan tenusu dengan cucian tekanan tinggi harian menggunakan pembersih beralkali berklorin pada 60°C.

Keputusan Prestasi: 15 tahun operasi berterusan tanpa kakisan. Gabungan kandungan kromium 18% dan permukaan yang digilap elektro menghalang lekatan bakteria dan mengekalkan lapisan pasif.

Kajian Kes 2: Substesen Pesisir (Keluli Tahan Karat 316)

Permohonan: Penutup pengagihan elektrik luaran di substesen pesisir 800 meter dari laut.

Keputusan Prestasi: 12 tahun operasi dengan penyelenggaraan yang minimum. Molibdenum dalam gred 316 memberikan ketahanan kritikal terhadap pitting klorida, dengan hanya pewarnaan permukaan kecil yang diperhatikan pada permukaan mendatar.

Kajian Kes 3: Loji Pemprosesan Kimia (Keluli Tahan Karat 316L)

Permohonan: Kotak simpang dan penutup kawalan di kawasan penyimpanan asid sulfurik.

Keputusan Prestasi: 10 tahun operasi dalam persekitaran yang sangat agresif. Kandungan nikel yang tinggi dalam 316L memberikan perlindungan dalam persekitaran asid penurunan di mana kromium oksida sahaja tidak mencukupi.

Membandingkan Keluli Tahan Karat dengan Bahan Penutup Alternatif

Untuk panduan komprehensif mengenai pemilihan bahan, sila lawati kami panduan pemilihan bahan penutup elektrik.

Keluli Tahan Karat vs. Aluminium

| Harta benda | Keluli Tahan Karat 316 | Aluminium 5052 | Kelebihan |

|---|---|---|---|

| Mekanisme Kakisan | Pempasifan kromium oksida | Lapisan aluminium oksida | Seri (kedua-duanya pasif) |

| Ketahanan terhadap klorida | Cemerlang (dengan Mo) | Baik (memerlukan salutan) | Keluli tahan karat |

| Ketahanan terhadap asid | Cemerlang | Lemah hingga sederhana | Keluli tahan karat |

| Ketahanan terhadap alkali | Cemerlang | miskin | Keluli tahan karat |

| Berat badan | 8.0 g/cm³ | 2.68 g/cm³ | Aluminium (66% lebih ringan) |

| Kekuatan mekanikal | 485-690 MPa | 193-290 MPa | Keluli tahan karat |

| Kekonduksian terma | 16.3 W/m·K | 138 W/m·K | Aluminium (penyerakan haba) |

| kos | tinggi | Sederhana | aluminium |

| Jangka hayat perkhidmatan (persisiran pantai) | 25-35 tahun | 25-35 tahun (bersalut) | Seri |

Untuk butiran perbandingan lanjut, semak artikel kami tentang ketahanan kakisan kotak simpang keluli tahan karat vs aluminium.

Panduan Pemilihan: Pilih keluli tahan karat untuk ketahanan kimia, kekuatan mekanikal dan aplikasi gred makanan. Pilih aluminium untuk pemasangan yang sensitif terhadap berat, keperluan penyerakan haba dan pengoptimuman kos dalam persekitaran sederhana.

Keluli Tahan Karat vs. Keluli Karbon Bersalut Serbuk

| Harta benda | Keluli Tahan Karat 304 | Keluli Karbon Bersalut Serbuk | Kelebihan |

|---|---|---|---|

| Perlindungan kakisan | Intrinsik (filem pasif) | Ekstrinsik (penghalang salutan) | Keluli tahan karat |

| Tindak balas kerosakan salutan | Pemulihan kendiri | Kegagalan progresif | Keluli tahan karat |

| Penyelenggaraan | minima | Salutan semula berkala | Keluli tahan karat |

| Kos permulaan | tinggi | rendah | Keluli karbon |

| Kos kitaran hayat (teruk) | Lebih rendah | Lebih tinggi | Keluli tahan karat |

Panduan Pemilihan: Keluli karbon bersalut serbuk adalah kos efektif untuk persekitaran terkawal dalaman dengan risiko kakisan yang minimum. Keluli tahan karat adalah lebih baik untuk aplikasi luaran, persisiran pantai, kimia atau gred makanan di mana kerosakan salutan akan membawa kepada kakisan yang cepat.

Syor Praktikal untuk Menentukan Enklosur Keluli Tahan Karat

Senarai Semak Penilaian Alam Sekitar

Sebelum menentukan bahan enklosur, nilaikan secara sistematik:

Keadaan Atmosfera:

- Jarak dari garis pantai (jika berkenaan)

- Kadar pemendapan klorida (ppm)

- Bahan pencemar industri (SO₂, NOₓ)

- Julat kelembapan dan kekerapan pemeluwapan

- Suhu ekstrem dan kitaran

Pendedahan Kimia:

- Asid (jenis, kepekatan, suhu)

- Alkali (jenis, kepekatan)

- Pelarut organik

- Bahan kimia pembersih dan kekerapan

- Potensi untuk pemeluwapan kimia

Garis Panduan Pemilihan Gred

Pilih 304 apabila:

- Pemasangan dalaman atau luaran terlindung

- Pendedahan klorida <100 ppm

- Tiada sentuhan asid/alkali langsung

- Pengoptimuman kos adalah penting

- Aplikasi gred makanan atau farmaseutikal (bukan marin)

Pilih 316 apabila:

- Lokasi persisiran pantai (<5 km dari laut)

- Pendedahan klorida >100 ppm

- Persekitaran pemprosesan kimia

- Aplikasi marin atau luar pesisir

- Pendedahan garam penyahbekuan

- Jangka hayat perkhidmatan maksimum adalah keutamaan

Kesan Pemilihan Kemasan pada Pempasifan

- Kemasan Berus #4: Ketahanan kakisan yang baik, menyembunyikan calar, sesuai untuk kebanyakan aplikasi industri.

- Kemasan Kilang #2B: Licin, ketahanan kakisan yang sangat baik, kos terendah, mencukupi untuk aplikasi bukan estetik.

- Dielektropolish: Sangat licin, ketahanan kakisan yang unggul, paling mudah dibersihkan, diperlukan untuk aplikasi farmaseutikal.

- Dipasifkan: Rawatan kimia untuk membuang besi bebas dan mengoptimumkan pembentukan filem pasif; disyorkan untuk semua enklosur yang direka.

Salah Tanggapan Umum Mengenai Kakisan Keluli Tahan Karat

Mitos 1: “Keluli Tahan Karat Tidak Akan Berkarat”

Reality: Keluli tahan karat boleh mengalami kakisan dalam keadaan tertentu seperti pitting klorida, kakisan celah di zon bertakung, keretakan kakisan tegasan pada suhu tinggi, atau kakisan galvanik apabila digandingkan dengan logam mulia. Pemilihan dan penyelenggaraan yang betul mencegah kegagalan ini.

Mitos 2: “Kandungan Kromium yang Lebih Tinggi Sentiasa Bermakna Ketahanan Kakisan yang Lebih Baik”

Reality: Walaupun penting, kromium yang berlebihan (>20%) boleh mengurangkan keliatan. Julat optimum ialah 16-18%, dengan penambahan molibdenum (2-3%) memberikan ketahanan klorida yang lebih berkesan daripada hanya meningkatkan kromium.

Mitos 3: “Keluli Tahan Karat Tidak Memerlukan Penyelenggaraan”

Reality: Pembersihan dan pemeriksaan berkala mengoptimumkan prestasi dengan membuang bahan cemar dan membolehkan pengesanan awal masalah. Enclosure yang diselenggara dengan baik boleh bertahan selama 30-40 tahun.

Mitos 4: “Semua Gred Keluli Tahan Karat Selamat untuk Makanan”

Reality: Pensijilan memerlukan kemasan tertentu (elektropolish atau Ra<0.8µm), pempasifan yang betul, dan pematuhan kepada piawaian (FDA, 3-A). Gred ferit biasanya tidak sesuai untuk makanan.

Pengambilan Utama

- Pempasifan ialah mekanisme kinetik: Logam aktif dilindungi oleh penghalang kromium oksida yang membentuk sendiri dan membaiki sendiri.

- Kromium adalah penting: Minimum 12% Cr diperlukan; filem oksida adalah ultra-nipis (1-5 nm), padat, dan melekat.

- Nikel melanjutkan perlindungan: Ia melindungi dalam persekitaran pengurangan dan menstabilkan struktur austenit.

- 304 vs. 316: 316 mengandungi molibdenum untuk ketahanan klorida yang unggul, penting untuk kegunaan pantai/marin.

- Impak pembuatan: Fabrikasi boleh merosakkan filem; rawatan pempasifan memulihkannya.

- Penyelenggaraan penting: Pembersihan dan pemeriksaan berkala memastikan hayat perkhidmatan selama beberapa dekad.

Sering Bertanya Soalan-Soalan

S1: Berapa lamakah masa yang diambil untuk filem pasif terbentuk selepas kerosakan permukaan?

Di udara pada suhu bilik, filem mencapai 80-90% daripada kapasiti perlindungan penuhnya dalam masa 24 jam dan menstabilkan sepenuhnya dalam masa 48 jam.

S2: Bolehkah saya menggunakan keluli tahan karat 304 dalam persekitaran pantai?

Untuk pendedahan pantai langsung (<1 km dari laut), gred 316 sangat disyorkan. 304 boleh digunakan dalam pendedahan pantai ringan dengan penyelenggaraan yang kerap tetapi terdedah kepada pitting.

S3: Apakah yang menyebabkan “tea staining” pada keluli tahan karat, dan adakah ia berbahaya?

Tea staining ialah perubahan warna luaran daripada pencemaran besi luaran. Ia tidak menjejaskan integriti struktur tetapi harus dibersihkan untuk mengelakkan kakisan setempat.

S4: Bagaimanakah kimpalan mempengaruhi filem pasif?

Haba kimpalan boleh menyebabkan pensensitifan dan pembentukan oksida. Menggunakan gred rendah karbon (siri-L) dan pempasifan selepas kimpalan memulihkan ketahanan kakisan.

S5: Adakah elektropolishing berbaloi dengan kos tambahan?

Ia wajar untuk kebersihan gred farmaseutikal/makanan, ketahanan kakisan maksimum dalam persekitaran yang agresif, atau keperluan estetik.

S6: Bolehkah enclosure keluli tahan karat dibaiki jika rosak?

Ya. Kerosakan mekanikal boleh digilap, dan filem pasif akan terbentuk semula secara semula jadi. Kerosakan kakisan boleh dikisar dan dipasifkan semula secara kimia.

Kesimpulan: Kejuruteraan Ketahanan Kakisan Melalui Sains Bahan

Ketahanan kakisan yang luar biasa bagi enclosure elektrik keluli tahan karat bukanlah sihir—ia adalah hasil daripada sains bahan yang tepat. Dengan memahami paradoks elektrokimia (logam aktif dilindungi oleh penghalang kinetik), mekanisme molekul pempasifan kromium oksida, dan peranan pelengkap nikel dalam melanjutkan perlindungan, jurutera boleh membuat keputusan termaklum yang mengoptimumkan prestasi enclosure, hayat perkhidmatan dan jumlah kos pemilikan.

VIOX Electric mengeluarkan enclosure elektrik keluli tahan karat dalam gred 304 dan 316, direka untuk memenuhi keperluan NEMA 4X dan IP66/IP67 untuk persekitaran perindustrian yang keras. Enclosure kami menampilkan pempasifan pembuatan yang betul, pembinaan dikimpal ketepatan, dan perkakasan tahan kakisan untuk memastikan filem pasif mengekalkan fungsi perlindungannya sepanjang dekad perkhidmatan.

Untuk bantuan teknikal memilih gred keluli tahan karat yang optimum untuk keadaan persekitaran khusus anda, hubungi pasukan kejuruteraan VIOX Electric.