Dalam dunia automasi industri dan pemasangan elektrik, rel DIN berfungsi sebagai tulang belakang untuk memasang komponen dan peranti kawalan. Pada asalnya dibangunkan oleh Deutsches Institut für Normung (Institut Piawaian Jerman), rel DIN telah berkembang daripada piawaian kebangsaan Jerman kepada penyelesaian pelekap yang diiktiraf di peringkat antarabangsa yang dikawal oleh piawaian IEC dan EN. Namun, tidak semua rel DIN dicipta sama. Menentukan kualiti rel DIN adalah penting untuk memastikan kebolehpercayaan, jangka hayat dan keselamatan dalam pemasangan elektrik anda. Panduan komprehensif ini akan membimbing anda melalui semua yang anda perlu tahu tentang menilai kualiti rel DIN, daripada komposisi bahan kepada kaedah ujian.

Apakah Rel DIN dan Mengapa Kualiti Penting

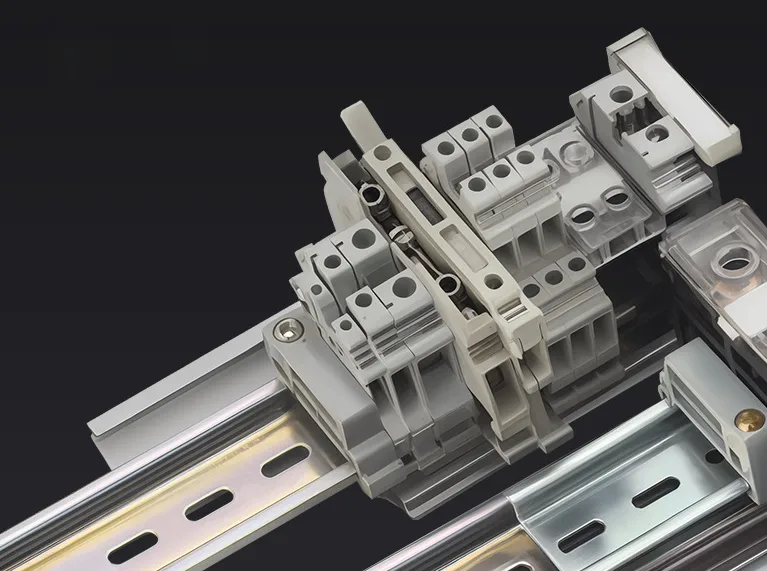

Rel DIN ialah rel logam piawai yang digunakan dalam panel kawalan industri, sistem automasi dan penutup elektrik untuk memasang pelbagai peranti seperti pemutus litar, terminal dan pengawal. Lazimnya dihasilkan daripada keluli karbon gulung sejuk dengan kemasan permukaan pelindung—atau secara alternatif daripada keluli tahan karat atau aluminium—rel ini direka bentuk untuk menyediakan sokongan mekanikal yang teguh untuk komponen yang dipasang. Walaupun rel DIN adalah logam, ia biasanya tidak bertujuan untuk mengalirkan arus elektrik, walaupun kadangkala ia boleh menyediakan sambungan pembumian casis di bawah keadaan reka bentuk yang sesuai.

Aplikasi Biasa Rel DIN

- Panel kawalan automasi industri

- Membina sistem automasi

- Panel pengagihan kuasa

- Rak peralatan telekomunikasi

- Sistem isyarat kereta api

- Sistem kawalan HVAC

- Pemasangan tenaga boleh diperbaharui

Akibat Rel DIN Berkualiti Rendah

Menggunakan rel DIN substandard boleh membawa kepada banyak masalah sepanjang kitaran hayat sistem. Inilah perkaranya: walaupun mengurangkan kos pada mulanya mungkin kelihatan menarik, akibatnya boleh menjadi jauh lebih mahal:

- Kegagalan komponen pramatang disebabkan oleh pemasangan yang tidak betul atau ubah bentuk rel

- Peningkatan kekerapan penyelenggaraan dan kos

- Masa henti sistem menjejaskan pengeluaran

- Bahaya keselamatan daripada komponen longgar atau tepi tajam

- Mengurangkan kebolehpercayaan sistem keseluruhan

- Isu keserasian dengan peranti yang dipasang

- Kakisan dan kegagalan struktur dalam persekitaran yang keras

- Sambungan elektrik terputus-putus menyebabkan masalah operasi

- Kesukaran semasa pemasangan awal, meningkatkan kos buruh

- Kerosakan penebat wayar daripada burr atau tepi tajam, mewujudkan potensi litar pintas

- Kegagalan galas beban menyebabkan kendur atau rel sepenuhnya runtuh

Piawaian dan Spesifikasi Rel DIN Penting

Memahami piawaian yang mengawal rel DIN adalah langkah pertama dalam penilaian kualiti. Spesifikasi ini menyediakan penanda aras yang mana semua rel DIN harus diukur.

Piawaian Antarabangsa dan Serantau

Piawaian yang paling banyak diterima untuk rel DIN termasuk:

- IEC 60715: Dimensi penentu piawaian antarabangsa asas dan keperluan fungsian untuk profil rel DIN biasa, memastikan kesalingoperasian global

- EN 60715: Penggunaan Eropah bagi IEC 60715 dengan spesifikasi teknikal yang sama

- EN 50022: Piawaian sejarah Eropah untuk rel Topi 35mm (sebahagian besarnya digantikan oleh EN 60715)

- EN 50035: Piawaian Eropah meliputi rel DIN jenis G

- EN 50045: Piawaian Eropah untuk rel Topi Atas Miniatur 15mm

- EN 50023/50024: Piawaian sejarah untuk rel keratan C

- DIN 46277: Piawaian kebangsaan Jerman asal berfungsi sebagai asas untuk piawaian EN dan IEC kemudiannya

Pematuhan dengan piawaian ini adalah asas untuk memastikan kesalingoperasian komponen, kualiti asas dan prestasi keselamatan.

Profil Rel DIN Standard

Jenis profil yang berbeza menyediakan pelbagai aplikasi berdasarkan reka bentuk dan kapasiti bebannya:

- TS 35/7.5 – 35mm lebar dengan ketinggian 7.5mm (paling biasa)

- IEC/EN 60715 yang ditetapkan secara rasmi – 35 × 7.5

- Sesuai untuk kebanyakan aplikasi tujuan umum

- TS 35/15 – 35mm lebar dengan ketinggian 15mm (untuk komponen yang lebih berat)

- IEC/EN 60715 yang ditetapkan secara rasmi – 35 × 15

- Menyediakan peningkatan ketegaran dan kekuatan untuk komponen yang lebih berat

- TS 15 – 15mm lebar dengan ketinggian 5.5mm (profil kecil)

- Untuk komponen padat dalam aplikasi terhad ruang

- TS 32 (Bahagian G) – profil bentuk G tidak simetri 32mm

- Biasanya digunakan untuk komponen yang lebih berat

- Reka bentuk asimetri menghalang pemasangan yang salah

- Bahagian C – Profil berbentuk C simetri

- Tersedia dalam variasi seperti C20, C30, C40 dan C50

- Sokongan dinding yang sangat baik untuk komponen berat seperti transformer

Setiap piawaian menentukan keperluan dimensi yang tepat, termasuk:

- Lebar dan ketinggian rel

- Jarak dan dimensi lubang

- Profil tepi dan toleransi

- Spesifikasi ketebalan bahan

Spesifikasi Bahan untuk Persekitaran Berbeza

Bergantung pada persekitaran pemasangan, bahan dan kemasan yang berbeza diperlukan:

| Persekitaran | Bahan yang Disyorkan | Penamat Biasa | Nota Permohonan |

|---|---|---|---|

| Dalaman standard | Keluli karbon gulung sejuk | Bersalut zink dengan kepasifan kromat | Panel kawalan industri am, penutup NEMA 1/12 |

| Kelembapan yang tinggi | Keluli tahan karat 304 (V2A) | Semulajadi atau pasif | Pemprosesan makanan, kawasan cucian, persekitaran NEMA 4 |

| Persekitaran yang menghakis | Keluli tahan karat 316 | Semulajadi atau pasif | Loji kimia, pemasangan marin, kandang luar |

| Perindustrian tugas berat | Keluli | Panas-celup tergalvani | Kawasan dengan komponen berat atau getaran |

| Kebimbangan elektromagnet | aluminium | Asli atau anodized | Telekomunikasi, elektronik sensitif |

| Aplikasi sensitif berat | Aloi aluminium (siri 6000) | Oksida semulajadi atau anodized | Pengangkutan, aeroangkasa, peralatan mudah alih |

Memastikan pemilihan bahan yang sesuai berdasarkan persekitaran khusus adalah penting untuk prestasi jangka panjang dan kebolehpercayaan. Walaupun keluli bersalut zink menawarkan prestasi kos efektif untuk aplikasi standard, persekitaran yang lebih menuntut memerlukan bahan khusus yang boleh menahan kakisan, menahan beban berat atau memenuhi sekatan berat.

7 Faktor Utama Yang Menentukan Kualiti Rel DIN

1. Komposisi dan Ketahanan Bahan

Bahan asas rel DIN memberi kesan ketara kepada prestasi dan jangka hayatnya. Rel DIN berkualiti tinggi biasanya menampilkan:

- Komposisi keluli: 1.5mm hingga 2.3mm ketebalan dengan struktur seragam

- Keluli karbon gelek sejuk dengan kekuatan tegangan selalunya melebihi 690 MPa

- Kejutan dan rintangan getaran yang sangat baik

- Ketegaran tertinggi dan kapasiti galas beban untuk dimensi profil yang sama

- Gred keluli tahan karat:

- 304/V2A (18-20% Chromium, 8-10.5% Nikel) untuk persekitaran lembap

- gred 316 untuk persekitaran yang sangat menghakis

- Rintangan kakisan yang unggul tanpa bergantung pada rawatan permukaan

- Secara amnya memerlukan penyelenggaraan yang minimum kerana sifatnya yang teguh

- Komposisi aluminium:

- 6000 siri aloi dengan sifat yang konsisten

- Kekuatan khusus sekitar 260 MPa/m³ (lebih rendah daripada keluli)

- Kira-kira 1/3 berat keluli mengikut ketumpatan

- Membentuk lapisan oksida pelindung semulajadi

- Pensijilan bahan: Cari bahan dengan pensijilan kilang yang boleh dikesan dan komposisi aloi yang ditentukan

Ujian pantas: Rel DIN berkualiti tidak akan mudah bengkok apabila tekanan sederhana digunakan dengan tangan. Rel keluli dan keluli tahan karat sepatutnya berasa tegar berbanding dengan versi aluminium profil yang sama.

2. Ketepatan dan Toleransi Dimensi

Ketepatan dalam pembuatan memastikan kesesuaian dan pemasangan komponen yang betul. Rel DIN berkualiti tinggi mengekalkan toleransi yang ketat untuk memastikan saling kendali dengan komponen daripada pengeluar global:

- Toleransi lebar: ±0.2mm hingga ±0.5mm (berdasarkan spesifikasi Kenalan Phoenix)

- Toleransi ketinggian: ±0.1mm hingga ±0.5mm

- Kelurusan: Sisihan maksimum 0.5mm setiap meter panjang

- Ketepatan jarak lubang: ±0.5mm untuk lubang pelekap

- Toleransi profil: ±0.5mm (penting untuk penglibatan komponen yang betul)

- Ketekalan ketebalan bahan: Seragam merentasi keseluruhan rel

Rahsianya ialah: pengeluar yang melakukan pemeriksaan dimensi 100% biasanya menghasilkan rel yang lebih konsisten dengan toleransi yang lebih ketat. Pengeluar terkenal seperti Phoenix Contact dan Eaton secara eksplisit menyerlahkan "ketepatan dimensi tinggi" dan "toleransi terhad" mereka sebagai ciri kualiti utama.

Dimensi yang tepat memastikan bahawa komponen snap-on terlibat dengan betul dengan profil rel, mengelakkan goyang, longgar, atau keperluan untuk daya yang berlebihan semasa pemasangan. Ia juga memudahkan gelongsor licin komponen boleh laras dan memastikan penjajaran yang betul dalam sistem modular.

3. Kualiti Kemasan Permukaan dan Salutan

Rawatan permukaan secara langsung menjejaskan rintangan kakisan dan kekonduksian elektrik:

- Penyaduran zink:

- Harus seragam dengan ketebalan 5-12 mikron (biasanya 8 mikron)

- Bertindak sebagai anod korban, mengakis secara khusus untuk melindungi keluli asas

- Penyaduran berkualiti mempunyai lekatan yang sangat baik tanpa mengelupas atau mengelupas

- Salutan penukaran kromat:

- Digunakan sebagai rawatan selepas ke atas penyaduran zink

- Membentuk lapisan pelindung sebatian kromium pada permukaan zink

- Warna yang berbeza (jelas, kuning, kebiruan) terhasil daripada kimia kromat yang berbeza

- Pempasifan kromium trivalen (Cr³⁺) diutamakan berbanding kromium heksavalen (Cr⁶⁺) untuk pematuhan alam sekitar

- "lapisan pasif tebal" Phoenix Contact memberikan perlindungan kakisan yang unggul

- Penampilan kekuningan pada beberapa rel pasif adalah normal dan menunjukkan kehadiran lapisan pelindung

- Galvanizing hot-dip:

- Hendaklah tidak menunjukkan titisan, kawasan tidak bersalut, atau ketebalan berlebihan

- Biasanya lebih tebal dan lebih tahan lama daripada zink saduran elektrik

- Salutan serbuk:

- Seharusnya tidak mempamerkan gelembung, retak, atau penggunaan tidak rata

- Mesti serasi dengan lapisan pelindung di bawahnya

Penunjuk kualiti salutan utama:

- Keseragaman: Penggunaan sekata pada semua permukaan termasuk tepi dan lubang dalam

- Lekatan: Ikatan kuat pada logam asas tanpa mengelupas atau mengelupas

- Ketiadaan kecacatan: Tiada calar, lubang jarum, lepuh atau keliangan yang boleh menjejaskan perlindungan

- Pematuhan RoHS: Salutan moden harus mematuhi peraturan alam sekitar

Uji salutan dengan memeriksa lekatan—salutan berkualiti tidak akan mengelupas atau cip dengan mudah apabila dicalar ringan.

4. Kapasiti Menanggung Beban

Rel DIN berkualiti tinggi mesti menyokong berat komponen yang dipasang tanpa ubah bentuk. Kapasiti ini dipengaruhi oleh bahan, profil, ketebalan, dan kaedah pelekap:

- Rel keluli TS35x7.5 standard: Harus menyokong sekurang-kurangnya 40-60 kg/m apabila dipasang dengan betul

- Rel TS35x15 tugas berat: Harus menyokong 80-100 kg/m

- Rel bahagian G dan bahagian C: Direka khusus untuk kapasiti galas beban yang lebih tinggi

- Reka bentuk pepejal vs. berlubang: Rel pepejal menawarkan kekuatan maksimum; rel berlubang menukar beberapa ketegaran untuk mengurangkan berat dan fleksibiliti pendawaian

Pertimbangan penting:

- Tiada kendur yang kelihatan seharusnya berlaku apabila dimuatkan sepenuhnya

- Ubah bentuk kekal tidak boleh berlaku di bawah beban terkadar

- Kapasiti beban berkesan bergantung pada kaedah pemasangan dan rentang antara titik sokongan

- Satu komponen berat yang diletakkan di tengah-tengah rentang yang tidak disokong menghasilkan lebih banyak tekanan daripada berat yang sama yang diagihkan secara sama rata

- Beban dinamik daripada getaran boleh mengenakan tegasan serta-merta yang jauh lebih tinggi daripada beban statik

Untuk aplikasi kritikal, cari spesifikasi pengeluar yang menyatakan dengan jelas kapasiti galas beban dalam kg/m. Ketiadaan data sedemikian harus menjadi kebimbangan apabila memilih rel untuk aplikasi yang melibatkan komponen berat.

5. Sifat Rintangan Kakisan

Terutama penting untuk pemasangan dalam persekitaran yang keras:

- Ujian semburan garam: Rel bersalut zink yang berkualiti harus bertahan 96+ jam dalam ujian semburan garam piawai

- Prestasi alam sekitar:

- Rel keluli tahan karat harus menahan kakisan pitting dan celah dalam persekitaran berasid atau kaya dengan klorida

- Rel aluminium harus menahan kakisan putih dalam keadaan sederhana lembap

- Keluli bersalut zink dengan pempasifan kromat menyediakan perlindungan kakisan am yang baik untuk aplikasi dalaman

- Keutuhan salutan:

- Sebarang pelanggaran dalam salutan pelindung mewujudkan titik setempat di mana kakisan boleh bermula

- Malah calar atau kerosakan kecil boleh menyebabkan pengaratan merebak di bawah salutan utuh (undercutting)

- Perlindungan hanya berkesan seperti titik paling lemahnya

- Tingkah laku material:

- Salutan pelindung harus mengekalkan integriti selepas ujian alam sekitar

- Bahan harus mengekalkan integriti struktur dalam persekitaran yang dinilai

- Elakkan menggunakan keluli bersalut zink dalam persekitaran luar atau menghakis tanpa perlindungan tambahan

Untuk aplikasi dalam pemprosesan makanan, farmaseutikal, marin atau persekitaran kimia, rintangan kakisan yang wujud bagi keluli tahan karat (terutamanya gred 316) biasanya bernilai kos bahan yang lebih tinggi kerana hayat perkhidmatan yang dipanjangkan.

6. Konsisten Pembuatan

Konsistensi batch-to-batch menunjukkan kawalan kualiti yang boleh dipercayai:

- Kestabilan dimensi: Dimensi yang konsisten merentas berbilang larian pengeluaran

- Keseragaman kemasan permukaan: Penampilan yang boleh diramalkan dan perlindungan kakisan

- Ketekalan sifat bahan: Ciri mekanikal yang seragam

- Kawalan proses pembuatan:

- Jentera dan perkakas yang ditentukur dengan baik

- Kualiti bahan mentah yang konsisten

- Operasi dan penyeliaan yang mahir

- Teknik lanjutan seperti pengecapan die kompaun untuk ketepatan dimensi yang dipertingkatkan

- Operasi pemotongan yang tepat untuk profil yang bersih dan jelas

Kecemerlangan pembuatan memerlukan kawalan proses yang ketat sepanjang pengeluaran. Pengeluar berkualiti tinggi biasanya melaksanakan:

- Kawalan proses statistik (SPC) untuk memantau dan mengekalkan konsistensi

- Penentukuran tetap peralatan pengukur

- Sistem kebolehkesanan bahan

- Dokumentasi parameter pengeluaran

Konsistensi pembuatan yang lemah membawa kepada prestasi yang tidak dapat diramalkan, ketidakserasian komponen, dan peningkatan kemungkinan kegagalan atau masalah pemasangan. Kebolehubahan komponen-ke-komponen ialah penunjuk utama isu kualiti pembuatan.

7. Pensijilan dan Pematuhan

Pengeluar berkualiti menyediakan:

- Dokumentasi kebolehkesanan bahan: Kertas mengesan bahan kembali ke sumbernya

- Sijil ujian: Dokumentasi sifat kritikal seperti rintangan kakisan

- Pengisytiharan pematuhan piawai: Pernyataan yang mengesahkan pematuhan kepada IEC 60715 atau piawaian serantau

- Pensijilan pengurusan kualiti:

- Pensijilan ISO 9001 menunjukkan sistem pengurusan kualiti berstruktur

- Menunjukkan proses yang konsisten untuk memenuhi keperluan pelanggan dan peraturan

- Contohnya termasuk pengeluar seperti Schaltbau (diperakui ISO sejak 1994) dan Kowa Kasei

- Pematuhan alam sekitar:

- Pematuhan RoHS (Sekatan Bahan Berbahaya).

- Pematuhan REACH (Pendaftaran, Penilaian, Kebenaran dan Sekatan Bahan Kimia).

- Proses pembuatan mesra alam

- Pensijilan khusus industri:

- Penyenaraian/Pengiktirafan UL untuk pasaran Amerika Utara

- Penandaan CE untuk akses pasaran Eropah

- Pensijilan tambahan untuk aplikasi khusus (kereta api, automotif, dsb.)

Kesediaan pengilang untuk menyediakan dokumentasi terperinci selalunya merupakan penunjuk yang baik bagi komitmen mereka terhadap kualiti dan ketelusan. Ketiadaan dokumentasi sedemikian harus menjadi tanda amaran apabila memilih rel DIN untuk aplikasi kritikal.

Cara Memeriksa Rel DIN secara Fizikal untuk Kualiti

Teknik Pemeriksaan Visual

Sebelum pemasangan, lakukan pemeriksaan visual ini:

- Pemeriksaan permukaan:

- Cari calar, penyok atau kemasan yang tidak teratur

- Periksa warna dan tekstur seragam dalam salutan pelindung

- Warna sedikit kekuningan atau kebiruan pada rel bersalut zink adalah normal dan menunjukkan kepasifan

- Periksa kecacatan salutan seperti mengelupas, melepuh atau mengelupas

- Pemeriksaan tepi:

- Tepi harus bersih, tidak kasar atau burr

- Jalankan jari atau kain bersarung tangan dengan berhati-hati di sepanjang tepi untuk mengesan burr atau mata tajam

- Rel berkualiti mempunyai tepi licin, siap dengan baik tanpa bahaya pemotongan

- Kemasan tepi yang buruk boleh merosakkan penebat wayar dan menimbulkan risiko keselamatan

- Pemeriksaan lubang/perforasi:

- Sahkan lubang adalah bersih, jarak yang betul dan seragam

- Corak perforasi standard termasuk slot bujur 15mm x 6.2mm

- Lubang pelekap biasanya diseragamkan pada diameter seperti 5.2mm atau 5.3mm

- Periksa bahawa perforasi terbentuk dengan bersih tanpa serpihan logam

- Pemeriksaan kelurusan:

- Letakkan pada permukaan rata untuk memeriksa ledingan

- Lihat ke bawah panjang (“kaedah bola mata Mk1”) untuk mengesan haluan atau pusingan

- Rel harus kelihatan lurus dan benar sepanjang keseluruhannya

- Bandingkan dengan tepi lurus yang diketahui untuk ketepatan yang lebih tinggi

- Semakan konsistensi profil:

- Periksa profil keratan rentas untuk ketekalan

- Cari variasi dalam bentuk atau sudut yang boleh menjejaskan pemasangan komponen

- Periksa ketebalan bahan yang konsisten sepanjang masa

- Sahkan pematuhan kepada dimensi profil standard (TS35, TS32, dsb.)

Kaedah Pengukuran dan Pengujian

Untuk penilaian kualiti yang lebih teliti:

- Pengesahan dimensi:

- Gunakan angkup untuk mengukur lebar, tinggi dan ketebalan

- Semak dengan spesifikasi standard (lebar 35mm untuk TS35, dsb.)

- Sahkan jarak lubang dengan pembaris ketepatan

- Ambil ukuran pada berbilang titik untuk memeriksa konsistensi

- Toleransi biasa hendaklah dalam ±0.5mm untuk dimensi kritikal

- Pengukuran ketebalan lapisan:

- Gunakan tolok ketebalan salutan untuk rel bersalut

- Penyaduran zink biasa hendaklah berukuran 5-12 mikron (selalunya 8 mikron)

- Sahkan ketebalan yang konsisten merentasi panjang rel

- Beri perhatian khusus pada tepi dan sudut di mana salutan boleh menjadi lebih nipis

- Ujian kesesuaian komponen:

- Lekapkan komponen sampel daripada pengeluar terkemuka

- Komponen hendaklah terpasang dengan selamat dengan daya yang munasabah

- Semak untuk bermain berlebihan, goyang atau longgar

- Pastikan mekanisme penguncian berfungsi dengan betul

- Komponen gelongsor harus bergerak dengan lancar tanpa mengikat

- Ujian flex manual:

- Untuk rel yang lebih pendek (sehingga 1 meter), cuba lentur manual lembut

- Bandingkan ketegaran antara sampel yang berbeza

- Rel berkualiti tinggi harus menahan lenturan di bawah daya sederhana

- Rel keluli sepatutnya berasa jauh lebih tegar daripada yang aluminium

- Ujian kekerasan:

- Gunakan penguji kekerasan mudah alih jika ada

- Bandingkan bacaan dengan spesifikasi pengeluar

- Bacaan yang konsisten menunjukkan sifat bahan yang seragam

Prosedur Pengujian Contoh

Untuk pemasangan kritikal, pertimbangkan ujian yang lebih maju ini:

- Ujian beban:

- Pasang rel sampel mengikut spesifikasi pengeluar

- Gunakan beban tambahan untuk mengesahkan kapasiti undian

- Rel keluli TS35x7.5 standard harus menyokong 40-60 kg/m

- Rel TS35x15 tugas berat harus menyokong 80-100 kg/m

- Periksa ubah bentuk selepas penyingkiran beban

- Ambil perhatian bahawa kapasiti beban yang berkesan bergantung pada kaedah dan rentang pemasangan

- Ujian kakisan:

- Dedahkan sampel kepada semburan garam untuk ujian dipercepatkan

- Rel bersalut zink berkualiti harus tahan 96+ jam

- Bandingkan hasil dengan tuntutan pengilang

- Semak corak kakisan seragam tanpa pitting setempat

- Rel keluli tahan karat harus menunjukkan minimum atau tiada kakisan

- Rintangan getaran:

- Pasang komponen dan tertakluk kepada ujian getaran

- Sahkan pengekalan komponen di bawah getaran yang ditentukan

- Rel keluli dengan profil yang lebih dalam biasanya menawarkan rintangan getaran yang lebih baik

- Kritikal untuk aplikasi berhampiran jentera berat atau dalam sistem pengangkutan

- Penilaian kualiti pemotongan:

- Gunakan alat pemotong yang sesuai (gergaji besi bergigi halus, pemotong rel)

- Periksa tepi yang dipotong untuk melihat gerinda atau ubah bentuk

- Rel berkualiti harus dipotong dengan bersih tanpa pembentukan burr yang berlebihan

- Ujian ini juga menilai ketekalan dan kekerasan bahan

- Berbasikal alam sekitar:

- Sampel tertakluk kepada kitaran suhu dan kelembapan

- Periksa kestabilan dimensi dan integriti salutan

- Rel berkualiti mengekalkan sifatnya merentasi persekitaran operasi biasa

Pengeluar Terkemuka Terkenal dengan Rel DIN Berkualiti Tinggi

Walaupun cadangan jenama tertentu mungkin berubah dari semasa ke semasa, pengeluar ini telah mewujudkan reputasi untuk rel DIN yang berkualiti:

Jenama Antarabangsa Utama

- Sentuhan Phoenix: Terkenal dengan ketepatan dimensi tinggi (toleransi ±0.5mm) dan "lapisan pasif tebal" untuk perlindungan kakisan yang unggul

- VIOX: Diiktiraf untuk kawalan kualiti yang ketat dan prosedur ujian yang meluas

- Schneider Electric: Menawarkan dokumentasi teknikal yang komprehensif dan penyeragaman global

- ABB: Terkenal dengan pembuatan ketepatan dan keserasian komponen

- Rittal: Pakar dalam sistem kepungan dengan penyelesaian rel bersepadu

- Eaton: Serlahkan "ketepatan dimensi tinggi" dan "toleransi terhad" sebagai ciri utama

- Siemens: Jenama lama bertapak dengan pengalaman komponen industri yang luas

Pengeluar Terkemuka Lain

- Altech Corp

- Wieland Electric Inc. (diasaskan 1910)

- AutomationDirect

- Kowa Kasei Co., Ltd. (Jepun, diasaskan 1969)

- OBO Bettermann

- c3controls

Cari pengeluar yang:

- Nyatakan dengan jelas pematuhan IEC 60715 atau piawaian yang berkaitan

- Pegang pensijilan sistem pengurusan kualiti ISO 9001

- Menyediakan dokumentasi teknikal dan spesifikasi terperinci

- Menawarkan pensijilan pematuhan alam sekitar (RoHS, REACH)

- Mengekalkan kawalan kualiti yang konsisten merentas pengeluaran

- Mempunyai rekod prestasi yang terbukti dalam komponen industri

- Menyediakan jaminan dan sokongan produk yang responsif

Proses pembuatan VIOX DIN RIN

Kos vs. Kualiti: Membuat Pelaburan yang Tepat dalam DIN Rails

Apabila menilai pilihan rel DIN, pertimbangkan jumlah kos pemilikan:

Kos permulaan:

- Kos bahan (keluli bersalut zink lwn. keluli tahan karat lwn. aluminium)

- Kos penamat (penyaduran zink standard berbanding galvanizing hot-dip)

- Kos ketepatan pembuatan (toleransi yang lebih ketat menyebabkan harga yang lebih tinggi)

- Pertimbangan panjang dan kuantiti (pembelian pukal biasanya mengurangkan kos unit)

Pertimbangan jangka panjang:

- Kekerapan penggantian dalam persekitaran yang berbeza

- Kos masa henti sistem akibat kegagalan rel atau komponen

- Kos buruh penyelenggaraan untuk membaiki komponen yang rosak

- Kesan keselamatan dan kebolehpercayaan pada keseluruhan operasi

- Keserasian dengan pengembangan sistem masa hadapan

- Ketekalan merentas pemasangan untuk penyeragaman

Tetapi tunggu—ada lagi: Rel DIN yang berkualiti biasanya mewakili kurang daripada 1% daripada jumlah kos pemasangan tetapi boleh memberi kesan ketara kepada kebolehpercayaan sistem keseluruhan. Rel DIN yang dibuat dengan buruk dan gagal sebelum waktunya mungkin menjimatkan beberapa dolar di hadapan tetapi boleh menelan belanja ribuan untuk masa henti, pembaikan dan penggantian komponen.

Contoh Analisis Kos-Faedah

| Jenis Rel DIN | Kos Pendahuluan | Jangka Jangka Hayat | Keperluan Penyelenggaraan | Aplikasi Terbaik |

|---|---|---|---|---|

| Keluli bersalut zink standard | $ | 10-15 tahun (dalaman) | Pemeriksaan berkala | Pemasangan dalaman am |

| Keluli tahan karat 304 | $$ | 20+ tahun | minima | Pemprosesan makanan, persekitaran lembap |

| Keluli tergalvani celup panas | $ | 15-20 tahun | Pemeriksaan berkala | Penggunaan luar dan industri |

| aluminium | $ | 10-15 tahun | Pemeriksaan berkala | Aplikasi sensitif berat |

Apabila memilih antara pilihan, nilai persekitaran operasi, jangka hayat perkhidmatan, kritikal aplikasi dan akibat kegagalan. Untuk sistem kritikal atau persekitaran yang keras, premium untuk bahan berkualiti tinggi hampir selalu dibenarkan oleh hayat perkhidmatan yang dilanjutkan dan pengurangan kos penyelenggaraan.

Menyelesaikan Masalah Isu Kualiti Rel DIN Biasa

Mengenalpasti Kecacatan Pembuatan

Perhatikan tanda amaran pembuatan substandard ini:

- Jarak lubang yang tidak konsisten:

- Punca: Perkakas yang lemah, kawalan kualiti yang tidak mencukupi

- Kesan: Pemasangan yang sukar, komponen yang salah jajaran

- Pengesanan: Ukur jarak antara lubang dengan pembaris ketepatan

- Jarak standard selalunya 25mm untuk slot pemasangan

- Rel berpintal atau melengkung:

- Punca: Pengendalian bahan yang tidak betul, masalah rawatan haba

- Kesan: Kesesuaian komponen yang lemah, tekanan pada peranti yang dipasang

- Pengesanan: Berbaring di permukaan rata dan periksa jurang, penglihatan sepanjang

- Risiko: Boleh menyebabkan sambungan elektrik terputus-putus

- Burr dan tepi tajam:

- Punca: Alat pemotong kusam, kemasan tidak mencukupi

- Kesan: Bahaya keselamatan, penebat wayar rosak

- Pengesanan: Pemeriksaan visual dan ujian sentuhan yang teliti (dengan sarung tangan)

- Rel berkualiti mempunyai tepi licin dan siap dengan baik

- Penyaduran tidak konsisten:

- Punca: Kawalan proses yang lemah, pembersihan yang tidak mencukupi

- Kesan: Kakisan pramatang, hayat perkhidmatan berkurangan

- Pengesanan: Cari warna tidak sekata, variasi ketebalan, bintik kusam

- Penyaduran berkualiti mempunyai rupa seragam dan ketebalan

Tanda Kualiti Bahan Kurang

Berwaspada terhadap penunjuk bahan substandard ini:

- Fleksibiliti yang berlebihan:

- Punca: Ketebalan bahan yang tidak mencukupi (di bawah 1mm), pemilihan aloi yang lemah

- Kesan: Kendur di bawah beban, salah jajaran komponen

- Pengesanan: Ujian flex manual yang lembut berbanding sampel yang diketahui baik

- Rel keluli berkualiti harus mempunyai ketegaran yang tinggi

- Pitting permukaan atau keliangan:

- Punca: Bahan asas gred rendah, penyediaan permukaan yang tidak mencukupi

- Kesan: Titik permulaan kakisan, kegagalan salutan

- Pengesanan: Tutup pemeriksaan visual, terutamanya di selekoh dan tepi

- Logam asas berkualiti mempunyai permukaan licin dan konsisten

- Warna atau kemasan tidak sekata:

- Punca: Kawalan kualiti yang lemah, pencemaran semasa penamat

- Kesan: Menunjukkan potensi isu kualiti asas

- Pengesanan: Periksa di bawah pencahayaan yang baik untuk konsistensi

- Nota: Warna kekuningan sedikit akibat pempasifan adalah perkara biasa dan tidak menunjukkan masalah kualiti

- Permulaan kakisan yang cepat:

- Punca: Ketebalan salutan yang tidak mencukupi, pemilihan bahan yang lemah

- Kesan: Hayat perkhidmatan pendek, kemungkinan kegagalan sistem

- Pengesanan: Bintik karat awal atau kakisan putih terbentuk pada aluminium

- Rel berkualiti mengekalkan rintangan kakisan yang sesuai dengan persekitarannya

- Kesukaran pemasangan komponen:

- Punca: Sisihan profil daripada dimensi standard

- Kesan: Komponen tidak sesuai dengan betul atau memerlukan daya yang berlebihan

- Pengesanan: Ujian pemasangan beberapa jenis komponen daripada pengeluar terkemuka

- Rel berkualiti membolehkan komponen terpasang dengan daya yang munasabah dan konsisten

- Tingkah laku pemotongan yang tidak konsisten:

- Punca: Perubahan dalam kekerasan atau komposisi bahan

- Kesan: Fabrikasi yang sukar, burr yang berlebihan

- Pengesanan: Uji pemotongan bahagian kecil dengan alatan yang sesuai

- Rel berkualiti dipotong bersih dengan pembentukan burr minimum

Kesimpulan: Memastikan Prestasi Jangka Panjang Melalui Pemilihan Kualiti

Menentukan kualiti rel DIN ialah proses pelbagai rupa yang melibatkan pemahaman standard, sifat bahan, ketepatan pembuatan dan keperluan aplikasi yang sesuai. Dengan menilai dengan teliti tujuh faktor kualiti utama dan melaksanakan teknik pemeriksaan yang betul, anda boleh memastikan bahawa rel DIN anda memberikan kebolehpercayaan dan jangka hayat yang diperlukan untuk aplikasi industri kritikal.

Berkaitan

Cara Memilih Rel DIN yang Betul: Panduan Lengkap

Rel DIN lwn. Pemasangan Tradisional

8 Perbezaan: Rel DIN Aluminium lwn Keluli

Faktor Utama Yang Mempengaruhi Harga Rel DIN: Analisis Komprehensif