Apabila memilih bahan untuk komponen elektrik, pilihan antara tembaga, loyang, dan gangsa boleh memberi impak yang signifikan terhadap prestasi sistem, jangka hayat, dan keberkesanan kos. Walaupun tembaga mendominasi pendawaian elektrik kerana kekonduksiannya yang luar biasa, loyang dan gangsa menawarkan kelebihan unik dalam aplikasi tertentu di mana kekuatan mekanikal, ketahanan kakisan, atau kebolehmesinan menjadi keutamaan. Memahami sifat-sifat berbeza setiap logam memastikan jurutera dan pengurus perolehan membuat keputusan yang tepat yang mengimbangi kecekapan elektrik dengan keperluan operasi.

Pengambilan Utama

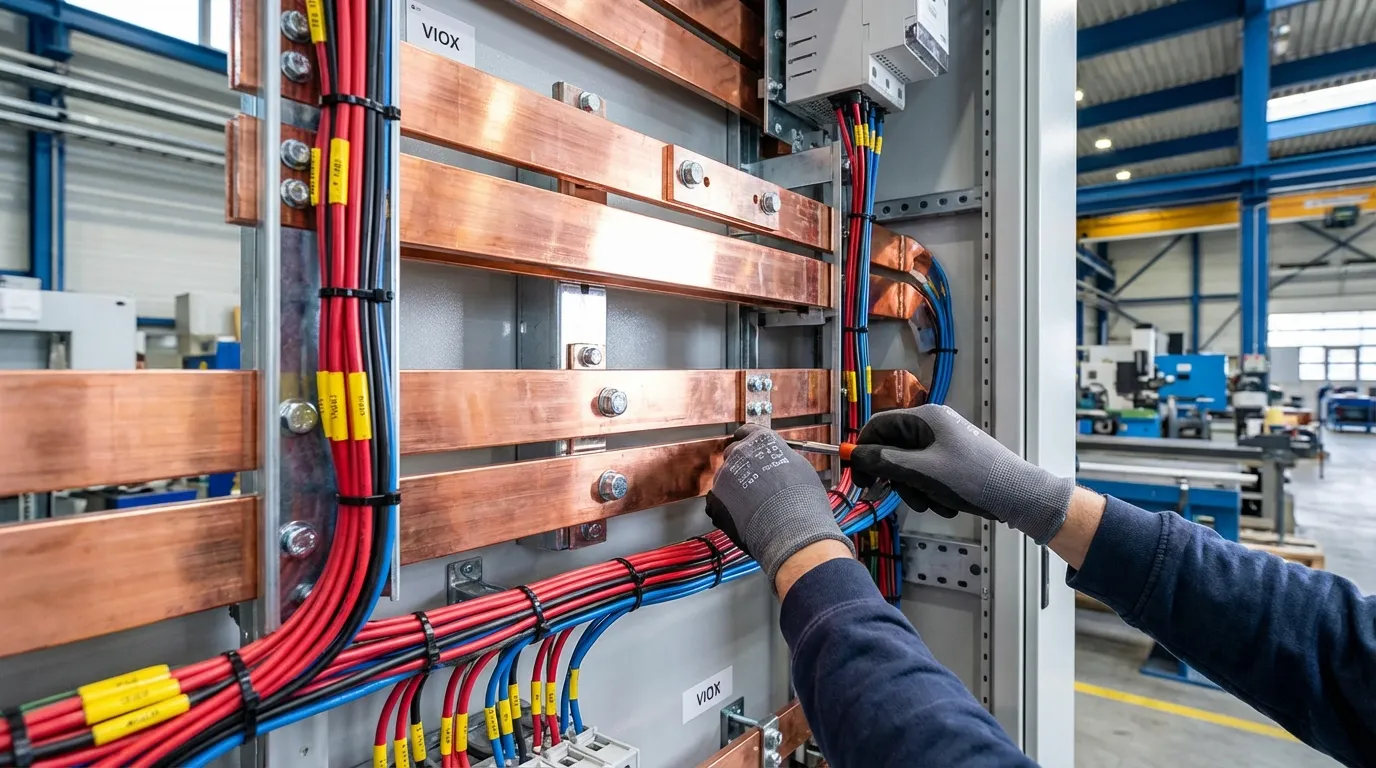

- Tembaga memberikan kekonduksian elektrik 100% IACS, menjadikannya penanda aras untuk aplikasi penghantaran kuasa seperti pendawaian, bar bas, dan transformer

- Tembaga menyediakan kira-kira 28% kekonduksian IACS dengan kekuatan mekanikal yang unggul, sesuai untuk terminal, penyambung, dan komponen berulir

- Gangsa menawarkan sekitar 15% kekonduksian IACS digabungkan dengan ketahanan haus dan perlindungan kakisan yang luar biasa, sesuai untuk aplikasi marin dan suis tugas berat

- Pemilihan bahan bergantung pada pengimbangan keperluan kekonduksian terhadap sifat mekanikal, keadaan persekitaran, dan kekangan kos

- Pemadanan bahan yang betul mencegah kakisan galvanik dan memastikan prestasi optimum dalam pemasangan logam campuran

Memahami Tiga Logam Merah: Komposisi dan Sifat

Tembaga: Juara Kekonduksian

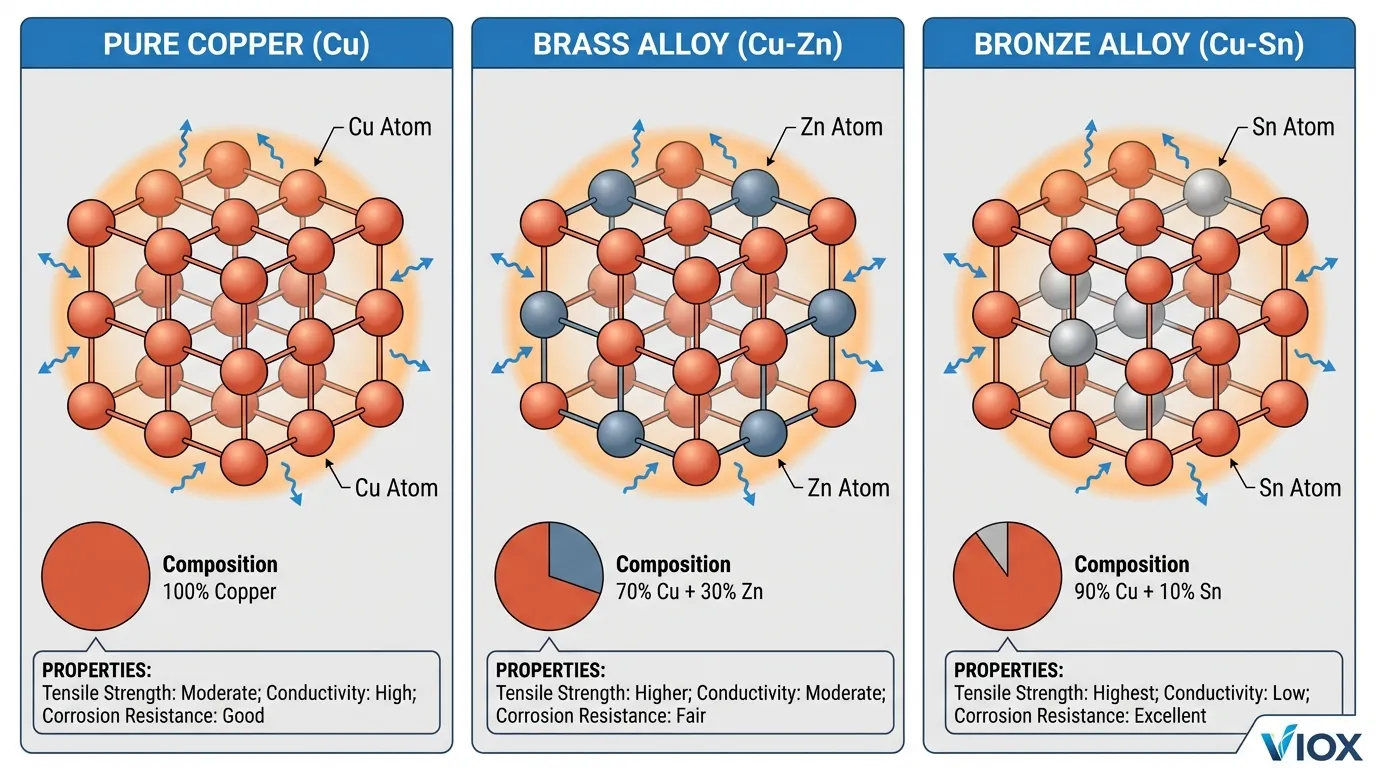

Tembaga berdiri sebagai logam unsur tulen (Cu pada jadual berkala) dengan kekonduksian elektrik dan terma yang tiada tandingan di antara logam bukan berharga. Struktur atomnya membolehkan elektron mengalir dengan rintangan minimum, mencapai kira-kira 59.6 juta Siemens per meter (MS/m) atau 100% International Annealed Copper Standard (IACS). Prestasi luar biasa ini menjadikan tembaga sebagai standard rujukan yang mana semua bahan konduktif lain diukur.

Selain kekonduksian, tembaga mempamerkan kemuluran dan kebolehtempaan yang sangat baik, membolehkannya ditarik menjadi wayar halus atau dibentuk menjadi bentuk kompleks tanpa patah. Logam secara semula jadi menghasilkan patina pelindung apabila terdedah kepada oksigen, mewujudkan lapisan oksida nipis yang menghalang kakisan selanjutnya sambil mengekalkan prestasi elektrik. Gred biasa termasuk tembaga elektrolitik tough pitch (ETP) (C11000) untuk aplikasi elektrik am dan tembaga bebas oksigen (C10100/C10200) untuk elektronik kebolehpercayaan tinggi di mana kerapuhan hidrogen mesti dielakkan.

Loyang: Aloi Seimbang

Loyang mewakili keluarga aloi tembaga-zink, biasanya mengandungi 60-70% tembaga dan 30-40% zink. Penambahan zink secara asasnya mengubah sifat bahan, meningkatkan kekuatan tegangan dan kekerasan sambil mengurangkan kekonduksian elektrik kepada kira-kira 28% IACS (15-17 MS/m). Pertukaran ini terbukti bermanfaat dalam aplikasi yang memerlukan kedua-dua fungsi elektrik dan ketahanan mekanikal.

Kandungan zink dalam loyang memberikan beberapa faedah praktikal untuk komponen elektrik. Aloi menunjukkan kebolehmesinan yang unggul berbanding tembaga tulen, membolehkan bebenang yang tepat dan geometri kompleks yang penting untuk terminal dan penyambung. Loyang juga mempamerkan pekali geseran yang lebih rendah, menjadikannya sesuai untuk komponen dengan bahagian bergerak seperti suis dan sesentuh gelongsor. Gred elektrik biasa termasuk C26000 (loyang kartrij, 70% tembaga) untuk aplikasi tujuan am dan C36000 (loyang pemotongan bebas) di mana pemesinan yang meluas diperlukan.

Gangsa: Pakar Ketahanan

Aloi gangsa terutamanya menggabungkan tembaga dengan timah, walaupun formulasi moden mungkin termasuk aluminium, fosforus, atau silikon untuk meningkatkan sifat tertentu. Gangsa timah tradisional mengandungi 88-95% tembaga dan 5-12% timah, menghasilkan kekonduksian elektrik sekitar 15% IACS (kira-kira 9 MS/m). Walaupun ini mewakili kekonduksian terendah di antara ketiga-tiga logam, gangsa mengimbangi dengan kekuatan mekanikal, ketahanan haus, dan perlindungan kakisan yang luar biasa.

Gangsa fosforus (C51000/C52100), yang mengandungi sejumlah kecil fosforus, mempamerkan sifat spring dan ketahanan lesu yang sangat baik, menjadikannya pilihan utama untuk sesentuh elektrik yang tertakluk kepada kitaran berulang. Gangsa aluminium (C61400/C95400) memberikan kekuatan dan ketahanan kakisan yang luar biasa dalam persekitaran marin dan perindustrian. Berilium tembaga, walaupun secara teknikalnya aloi gangsa, mencapai kekuatan tertinggi daripada mana-mana aloi tembaga sambil mengekalkan kekonduksian yang munasabah (15-25% IACS), mewajarkan penggunaannya dalam penyambung dan suis berprestasi tinggi walaupun kos bahan yang lebih tinggi.

Perbandingan Kekonduksian Elektrik: Faktor Prestasi Kritikal

| bahan | Kekonduksian Elektrik (% IACS) | Kekonduksian Elektrik (MS/m) | Kerintangan Tipikal (nΩ·m) | Kekonduksian Terma (W/m·K) |

|---|---|---|---|---|

| Tembaga Tulen | 100% | 58-62 | 16.78 | 385-401 |

| Tembaga (ETP) | 100% | 59.6 | 17.24 | 391 |

| Loyang (70/30) | 28% | 15-17 | ~62 | 120 |

| Loyang (85/15) | 40-44% | 23-26 | ~40 | 159 |

| Gangsa Fosforus | 15% | 9 | ~110 | 50-70 |

| Gangsa Aluminium | 12-15% | 7-9 | ~120 | 70-80 |

| Berilium Tembaga | 15-25% | 9-15 | ~70-110 | 105-210 |

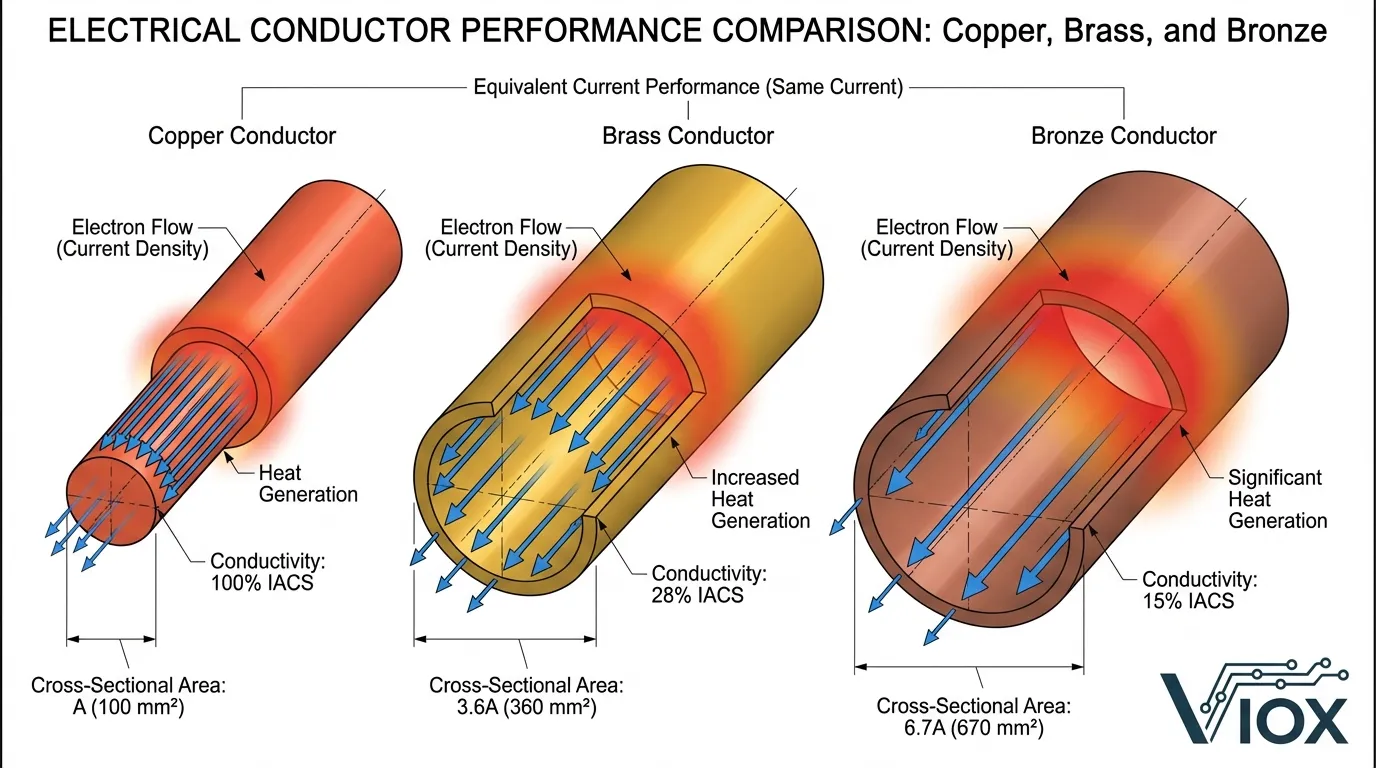

Perbezaan kekonduksian antara bahan-bahan ini mewujudkan impak yang boleh diukur pada prestasi sistem. Dalam aplikasi biasa busbar yang membawa 1000 ampere, menggantikan tembaga dengan loyang dengan keratan rentas yang sama akan menjana kira-kira 3.6 kali lebih banyak haba disebabkan oleh peningkatan rintangan. Penjanaan haba ini memerlukan sama ada keratan rentas konduktor yang lebih besar atau sistem penyejukan yang dipertingkatkan apabila menggunakan bahan kekonduksian yang lebih rendah.

Kekonduksian terma mengikut corak yang serupa, dengan 391 W/m·K tembaga membolehkan pelesapan haba yang cekap dalam transformer dan belitan motor. Kekonduksian terma loyang yang dikurangkan (120 W/m·K) sebenarnya boleh terbukti bermanfaat dalam aplikasi tertentu, seperti blok terminal di mana pengasingan terma antara litar bersebelahan dikehendaki. Kekonduksian terma gangsa yang lebih rendah menjadikannya sesuai untuk aplikasi di mana pengekalan haba atau pemindahan haba terkawal adalah bermanfaat.

Sifat Mekanikal dan Ciri-ciri Ketahanan

| Harta benda | Tembaga | Loyang (70/30) | Gangsa Fosforus | Gangsa Aluminium |

|---|---|---|---|---|

| Kekuatan Tegangan (MPa) | 210-250 | 338-469 | 410-655 | 550-830 |

| Kekuatan Hasil (MPa) | 70-120 | 125-435 | 170-520 | 240-550 |

| Kekerasan (Brinell) | 40-80 | 55-120 | 80-200 | 150-230 |

| Pemanjangan (%) | 30-45 | 15-50 | 5-65 | 12-60 |

| Kekuatan Lesu (MPa) | 80-130 | 90-180 | 140-280 | 200-350 |

Perbezaan sifat mekanikal menjelaskan mengapa loyang dan gangsa mendominasi aplikasi elektrik tertentu walaupun kekonduksiannya lebih rendah. Kekuatan tegangan loyang yang lebih tinggi (338-469 MPa berbanding 210-250 MPa tembaga) membolehkan komponen berdinding nipis dalam penyambung elektrik dan terminal, berpotensi mengimbangi keperluan untuk keratan rentas yang lebih besar untuk mengekalkan kekonduksian. Kebolehmesinan bahan yang unggul (indeks cip ~100 berbanding ~20 tembaga) mengurangkan kos pembuatan untuk komponen berulir ketepatan.

Aloi gangsa cemerlang dalam aplikasi yang melibatkan tegasan mekanikal, getaran, atau haus. Sifat spring dan ketahanan lesu gangsa fosforus yang luar biasa menjadikannya sesuai untuk sesentuh geganti dan komponen suis yang menjalani berjuta-juta kitaran. Bahan mengekalkan tekanan sentuhan yang konsisten dalam tempoh yang panjang, memastikan sambungan elektrik yang boleh dipercayai walaupun operasi mekanikal berulang. Gabungan kekuatan dan ketahanan kakisan gangsa aluminium terbukti tidak ternilai dalam suis gear marin dan pemasangan elektrik luar pesisir.

Ketahanan Kakisan dan Prestasi Persekitaran

Tingkah laku kakisan memberi impak yang signifikan terhadap pemilihan bahan untuk komponen elektrik, terutamanya dalam persekitaran yang keras. Tembaga secara semula jadi membentuk lapisan kupro oksida pelindung (Cu₂O) yang menghalang pengoksidaan yang lebih dalam, walaupun patina ini boleh meningkatkan rintangan sentuhan dalam aplikasi tertentu. Logam menunjukkan ketahanan yang sangat baik terhadap kakisan atmosfera tetapi terbukti terdedah kepada sebatian sulfur, ammonia, dan asid tertentu.

Loyang mempamerkan ketahanan kakisan am yang baik, walaupun ia tetap terdedah kepada penyahzinkan dalam persekitaran tertentu—proses kakisan terpilih di mana zink larut lesap daripada aloi, meninggalkan tembaga berliang. Loyang tentera laut (C46400/C46500) menggabungkan 1% timah untuk memerangi fenomena ini, menjadikannya sesuai untuk kelengkapan elektrik marin dan pemasangan pantai. Ketahanan aloi terhadap kakisan air masin melebihi prestasi tembaga tulen dalam banyak senario, mewajarkan penggunaannya dalam blok terminal marin dan infrastruktur pantai.

Aloi gangsa memberikan ketahanan kakisan yang unggul merentasi persekitaran yang pelbagai. Gangsa aluminium membentuk lapisan permukaan aluminium oksida yang kuat yang melindungi daripada air laut, atmosfera perindustrian, dan banyak bahan kimia. Ketahanan yang luar biasa ini menjadikan gangsa aluminium pilihan utama untuk bebaling kapal, perkakasan marin, dan kotak simpang dalam persekitaran perindustrian yang menghakis. Gangsa fosforus menahan keretakan kakisan tegasan dan mengekalkan sifat elektrik yang stabil dalam keadaan lembap, menjelaskan kelazimannya dalam peralatan elektrik luar dan infrastruktur telekomunikasi.

Pemilihan Bahan Khusus Aplikasi

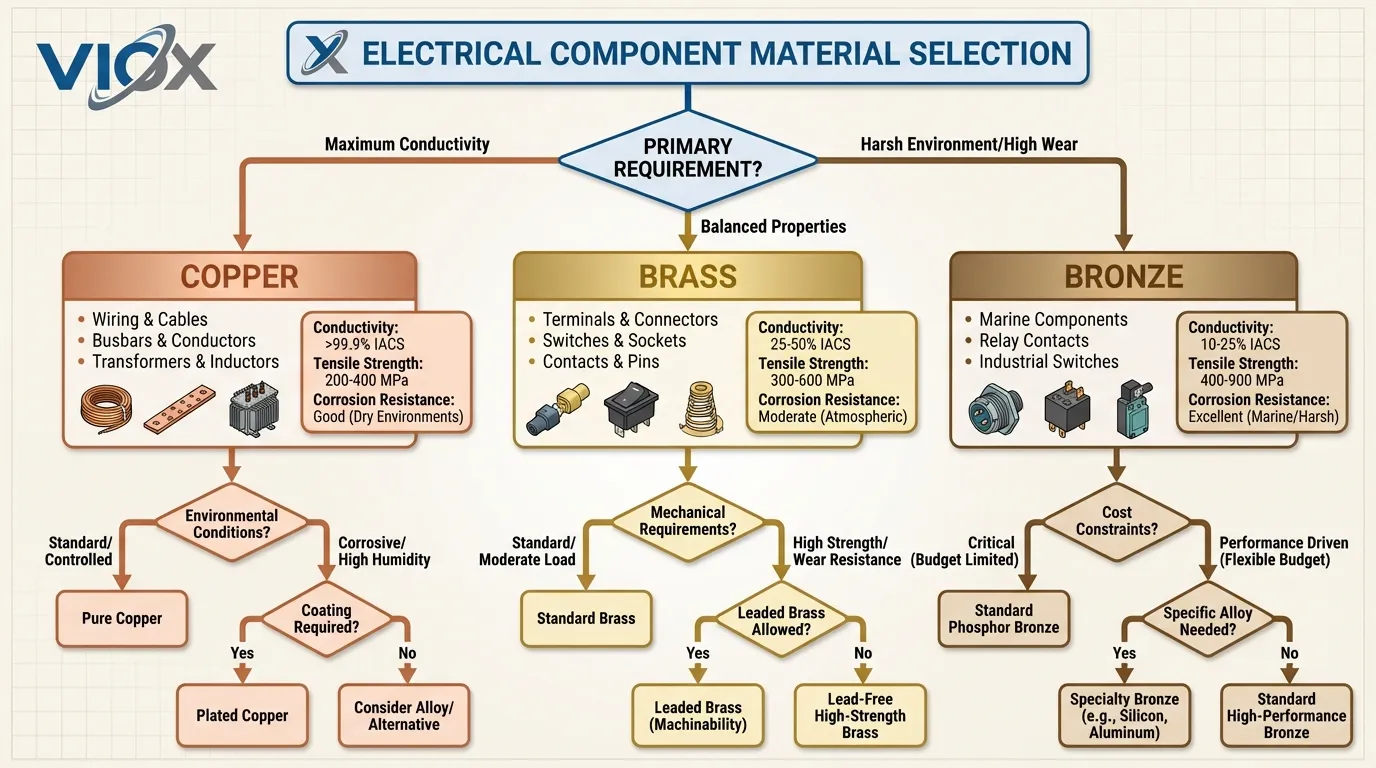

Aplikasi Tembaga: Keperluan Kekonduksian Maksimum

Tembaga mendominasi aplikasi di mana kecekapan elektrik adalah yang terpenting dan kos boleh dijustifikasikan oleh peningkatan prestasi. Sistem pengagihan kuasa bergantung pada tembaga bar bas untuk meminimumkan penurunan voltan dan penjanaan haba dalam laluan arus tinggi. Piawaian pendawaian elektrik di seluruh dunia menetapkan tembaga sebagai bahan konduktor lalai, dengan aluminium hanya dipertimbangkan apabila kekangan berat atau kos mengatasi keperluan kekonduksian.

Belitan transformer secara universal menggunakan tembaga untuk memaksimumkan kecekapan dan meminimumkan suhu teras. Gabungan kekonduksian tinggi dan prestasi terma bahan membolehkan reka bentuk padat dengan ketumpatan kuasa yang optimum. Penghidup motor dan komponen suis gear menggunakan bar sentuhan tembaga untuk mengendalikan arus tinggi tanpa pemanasan yang berlebihan. Sistem pembumian menetapkan tembaga untuk memastikan laluan rintangan rendah untuk arus kerosakan, kritikal untuk keselamatan kakitangan dan perlindungan peralatan.

Aplikasi elektronik memerlukan kekonduksian tembaga untuk surihan papan litar bercetak, bingkai plumbum litar bersepadu, dan pembungkusan semikonduktor. Kebolehpercayaan dan sifat elektrik bahan yang konsisten menyokong keperluan ketat telekomunikasi, pengkomputeran, dan sistem kawalan. Walaupun dalam aplikasi sensitif kos, tembaga kekal sebagai pilihan pertama apabila prestasi elektrik memberi impak langsung kepada kefungsian sistem atau kecekapan tenaga.

Aplikasi Loyang: Mengimbangkan Kekonduksian dengan Keperluan Mekanikal

Loyang menemui nicenya dalam komponen elektrik di mana kekonduksian sederhana mencukupi dan sifat mekanikal menjadi faktor pembezaan. Terminal elektrik dan penyambung sering menggunakan loyang untuk sisipan berulir, tiang pengikat, dan terminal skru. Kebolehmesinan bahan yang unggul membolehkan uliran yang tepat yang mengekalkan integriti melalui kitaran sambungan berulang, sementara kekerasannya menghalang ulir daripada terlucut di bawah tork pemasangan.

Komponen suis memanfaatkan gabungan kekonduksian dan ketahanan haus loyang. Suis toggle, pemilih berputar, dan butang tekan menggabungkan sesentuh dan penggerak loyang yang tahan kitaran mekanikal sambil mengekalkan prestasi elektrik yang mencukupi. Pekali geseran aloi yang lebih rendah berbanding dengan tembaga mengurangkan haus pada sesentuh gelongsor dan meningkatkan rasa operasi pada suis manual.

Kelengkapan dan penyesuai elektrik mendapat manfaat daripada ketahanan kakisan dan daya tarikan estetik loyang. Kelenjar kabel, kelengkapan konduit, dan perkakasan penutup menggunakan loyang untuk menggabungkan fungsi dengan penampilan profesional. Sifat antimikrob bahan memberikan nilai tambahan dalam persekitaran penjagaan kesihatan dan pemprosesan makanan di mana kebimbangan pencemaran permukaan timbul. Ciri-ciri tidak memercikkan api loyang menjadikannya penting untuk komponen elektrik dalam atmosfera yang mudah meletup dan kemudahan pengendalian bahan mudah terbakar.

Aplikasi Gangsa: Keadaan Ekstrem dan Sistem Kebolehpercayaan Tinggi

Aloi gangsa berfungsi dalam aplikasi elektrik di mana cabaran persekitaran atau tuntutan mekanikal melebihi keupayaan loyang. Sistem elektrik marin menggunakan gangsa secara meluas untuk penyambung substesen, komponen suisgear, dan penamatan kabel yang terdedah kepada semburan air masin dan kelembapan. Ketahanan kakisan yang luar biasa gangsa aluminium memastikan perkhidmatan yang boleh dipercayai selama beberapa dekad di pelantar luar pesisir, kapal, dan infrastruktur pengagihan kuasa pantai.

Sesentuh elektrik kitaran tinggi menentukan gangsa fosforus untuk sifat spring dan ketahanan lesu yang unggul. Sesentuh geganti, terminal pemutus litar, dan pin penyambung yang diperbuat daripada gangsa fosforus mengekalkan tekanan sentuhan yang konsisten melalui berjuta-juta operasi. Ketahanan bahan terhadap kelonggaran tegasan memastikan sambungan elektrik yang boleh dipercayai sepanjang hayat perkhidmatan yang panjang, kritikal dalam peralatan telekomunikasi, kawalan industri, dan sistem elektrik automotif.

Aplikasi industri tugas berat memanfaatkan ketahanan haus dan kekuatan gangsa. Kontaktor komponen, suis arus tinggi, dan peranti kawalan motor menggunakan aloi gangsa untuk menahan arka elektrik, kejutan mekanikal, dan kitaran terma. Berilium tembaga, walaupun kosnya lebih tinggi, memberikan prestasi yang tiada tandingan dalam aplikasi aeroangkasa dan ketenteraan di mana kebolehpercayaan tidak boleh dikompromi. Gabungan kekuatan, kekonduksian, dan ketahanan lesu aloi mewajarkan penggunaannya dalam penyambung kritikal dan persekitaran getaran tinggi.

Pertimbangan Kos dan Pertukaran Ekonomi

| Faktor | Tembaga | Tembaga | Gangsa |

|---|---|---|---|

| Kos Bahan Mentah (Relatif) | Tinggi (100%) | Sederhana (70-85%) | Sederhana-Tinggi (80-110%) |

| Kebolehmesinan | Lemah (Indeks ~20) | Cemerlang (Indeks 100) | Baik (Indeks 40-60) |

| Kerumitan Pembuatan | Sederhana | rendah | Sederhana |

| Saiz Konduktor Diperlukan | 1.0x (garis dasar) | 3.6x (untuk rintangan yang sama) | 6.7x (untuk rintangan yang sama) |

| Kos Kitar Hayat | Rendah (kecekapan tinggi) | Sederhana (komponen yang lebih besar) | Sederhana (aplikasi khusus) |

Kos bahan berubah-ubah dengan pasaran komoditi, tetapi hubungan relatif kekal konsisten. Tembaga biasanya mendapat harga premium kerana permintaan tinggi daripada industri elektrik dan elektronik. Loyang menawarkan kelebihan kos melalui pengurangan masa pemesinan dan haus alat, sering mengimbangi volum bahan yang lebih tinggi yang diperlukan untuk kekonduksian yang setara. Harga gangsa berbeza dengan ketara mengikut jenis aloi, dengan gangsa fosforus standard setanding dengan loyang sementara berilium tembaga berharga lebih mahal.

Analisis jumlah kos mesti mempertimbangkan impak peringkat sistem di luar harga bahan mentah. Menggunakan loyang dalam blok terminal mungkin meningkatkan saiz komponen tetapi mengurangkan kos pembuatan melalui kebolehmesinan yang lebih baik. Hayat perkhidmatan gangsa yang lebih panjang dalam persekitaran yang menghakis menghapuskan kos penggantian yang akan terkumpul dengan alternatif tembaga atau loyang. Pengiraan kecekapan tenaga mendedahkan bahawa kekonduksian tembaga yang unggul mengurangkan kos operasi dalam aplikasi arus tinggi, berpotensi mewajarkan pelaburan awal yang lebih tinggi.

Strategi perolehan harus menilai keperluan khusus aplikasi terhadap ciri-ciri bahan. Produk pengguna volum tinggi mungkin mengoptimumkan untuk kecekapan pembuatan loyang, sementara pelaburan infrastruktur kritikal mengutamakan prestasi tembaga dan ketahanan gangsa. Pendekatan hibrid menggunakan tembaga untuk elemen pembawa arus dan loyang untuk komponen mekanikal sering memberikan keseimbangan kos-prestasi yang optimum dalam pemasangan kompleks seperti pemutus litar dan suisgear.

Garis Panduan Reka Bentuk dan Amalan Terbaik

Keserasian Bahan dan Kakisan Galvanik

Mencampurkan logam yang berbeza dalam pemasangan elektrik memerlukan pertimbangan yang teliti terhadap potensi kakisan galvanik. Apabila tembaga dan loyang bersentuhan dengan kehadiran elektrolit, siri galvanik meramalkan risiko kakisan yang minimum disebabkan oleh potensi elektrod yang serupa (tembaga: +0.34V, loyang: +0.30V). Walau bagaimanapun, aloi gangsa dengan kandungan timah atau aluminium yang ketara mungkin menunjukkan perbezaan potensi yang lebih besar, memerlukan langkah-langkah perlindungan.

Strategi reka bentuk untuk mengurangkan kakisan galvanik termasuk menggunakan penyaduran pelindung (timah, perak, atau nikel), menggunakan penghalang penebat antara logam yang berbeza, dan memastikan pengedap yang betul terhadap kemasukan lembapan. Sambungan busbar menyambung komponen tembaga dan loyang harus menggunakan sebatian anti-oksidan dan mengekalkan tekanan sentuhan yang mencukupi untuk meminimumkan rintangan antara muka. Pemeriksaan dan protokol penyelenggaraan berkala menjadi kritikal dalam persekitaran yang keras di mana kesan galvanik mempercepatkan.

Pengurusan Terma dan Kapasiti Arus

Saiz konduktor mesti mengambil kira kekonduksian bahan untuk mengekalkan kenaikan suhu yang boleh diterima di bawah beban. Piawaian industri seperti IEC 60204-1 dan NEC menyediakan faktor penurunan kadar berdasarkan suhu ambien, pengumpulan, dan bahan konduktor. Bar bas loyang memerlukan kira-kira 3.6 kali luas keratan rentas tembaga untuk membawa arus yang setara dengan kenaikan suhu yang serupa, yang memberi kesan kepada saiz penutup dan kerumitan pemasangan.

Pekali pengembangan terma berbeza antara ketiga-tiga logam (tembaga: 16.5 µm/m·°C, loyang: 18-21 µm/m·°C, gangsa: 17-18 µm/m·°C), mewujudkan potensi tegasan dalam pemasangan logam campuran yang tertakluk kepada kitaran suhu. Sambungan terminal mesti menampung pengembangan berbeza untuk mengelakkan kelonggaran dan peningkatan rintangan sentuhan dari masa ke masa. Pencuci spring, pencuci Belleville, atau penyambung khusus mengekalkan tekanan walaupun kitaran terma.

Rawatan Permukaan dan Pilihan Penyaduran

Rawatan permukaan meningkatkan prestasi dan jangka hayat merentasi ketiga-tiga logam asas. Penyaduran timah memberikan kebolehpaterian dan perlindungan kakisan yang sangat baik untuk terminal tembaga dan loyang, walaupun ia mengurangkan kekonduksian sedikit di antara muka. Penyaduran perak memaksimumkan kekonduksian dan menghalang pengoksidaan tetapi kosnya lebih mahal dan mungkin ternoda dalam persekitaran yang mengandungi sulfur. Penyaduran nikel menawarkan perlindungan kakisan dan ketahanan haus yang teguh, sesuai untuk aplikasi industri yang keras walaupun rintangan sentuhan lebih tinggi.

Komponen gangsa sering memerlukan rawatan permukaan yang minimum kerana ketahanan kakisan yang wujud, walaupun penyaduran terpilih kawasan sentuhan boleh mengoptimumkan prestasi elektrik. Cable lugs dan penyambung mampatan biasanya menentukan tembaga bersalut timah untuk keseimbangan optimum kekonduksian, ketahanan kakisan, dan kos. Memahami interaksi antara logam asas dan penyaduran memastikan pemilihan yang sesuai untuk keperluan persekitaran dan elektrik tertentu.

Piawaian dan Spesifikasi Industri

Pemilihan bahan untuk komponen elektrik mesti mematuhi piawaian yang berkaitan yang mengawal komposisi, sifat, dan prestasi. ASTM B152/B152M menentukan kepingan, jalur, plat, dan bar bergulung tembaga untuk aplikasi elektrik, mentakrifkan keperluan kekonduksian dan sifat mekanikal. UL 486A-486B meliputi penyambung wayar dan lug pateri, mewujudkan kriteria prestasi untuk pelbagai bahan dan pilihan penyaduran.

Piawaian siri IEC 60947 menangani suisgear dan gear kawalan voltan rendah, termasuk keperluan bahan untuk penyentuh, pemutus litar, dan peranti kawalan. Spesifikasi ini sering merujuk kepada kekonduksian bahan, rintangan sentuhan, dan keperluan ketahanan mekanikal yang mempengaruhi pemilihan bahan. Pematuhan dengan piawaian memastikan interoperabiliti, keselamatan, dan prestasi yang boleh diramal merentasi pelbagai aplikasi dan keadaan operasi.

Spesifikasi ketenteraan dan aeroangkasa (MIL-STD, AS) mengenakan keperluan yang ketat ke atas komposisi bahan, kebolehkesanan, dan pengujian. Aplikasi ini sering menentukan berilium tembaga atau gangsa fosforus untuk penyambung dan sesentuh kritikal di mana kebolehpercayaan tidak boleh dikompromi. Memahami piawaian yang berkenaan pada awal proses reka bentuk menghalang reka bentuk semula yang mahal dan memastikan pematuhan peraturan sepanjang kitaran hayat produk.

Sering Bertanya Soalan-Soalan

S: Bolehkah saya menggunakan terminal loyang dengan wayar tembaga tanpa masalah?

J: Ya, terminal loyang dengan wayar tembaga mewakili gabungan yang biasa dan boleh diterima dalam pemasangan elektrik. Perbezaan potensi galvanik antara tembaga dan loyang adalah minimum (kira-kira 0.04V), menghasilkan risiko kakisan yang boleh diabaikan dalam kebanyakan persekitaran. Walau bagaimanapun, pastikan tork yang betul semasa pemasangan untuk mengekalkan rintangan sentuhan yang rendah, dan pertimbangkan untuk menggunakan sebatian anti-oksidan dalam aplikasi luar atau kelembapan tinggi. Terminal loyang harus bersaiz sesuai untuk mengendalikan arus tanpa pemanasan yang berlebihan, dengan mengambil kira kekonduksiannya yang lebih rendah berbanding dengan tembaga.

S: Mengapa bar bas diperbuat daripada tembaga dan bukannya loyang jika loyang lebih kuat?

A: Bar bas mengutamakan kekonduksian elektrik berbanding kekuatan mekanikal kerana fungsi utamanya adalah pengagihan arus yang cekap dengan kehilangan yang minimum. Kekonduksian 100% IACS tembaga berbanding 28% loyang bermakna bar bas loyang memerlukan 3.6 kali luas keratan rentas untuk menandingi prestasi tembaga, menghasilkan pemasangan yang lebih besar, lebih berat, dan akhirnya lebih mahal. Haba yang dihasilkan oleh rintangan loyang yang lebih tinggi akan memerlukan sistem penyejukan yang dipertingkatkan, seterusnya meningkatkan kos. Walaupun loyang menawarkan kekuatan mekanikal yang unggul, bar bas biasanya mengalami tegasan mekanikal yang minimum, menjadikan kelebihan kekonduksian tembaga sebagai penentu.

S: Bilakah saya harus memilih gangsa berbanding tembaga atau loyang untuk komponen elektrik?

J: Pilih gangsa apabila aplikasi memerlukan ketahanan kakisan, ketahanan haus, atau sifat spring yang luar biasa yang tidak dapat disediakan oleh tembaga dan loyang. Persekitaran marin, persekitaran industri dengan pendedahan kimia, dan pemasangan luar mendapat manfaat daripada perlindungan kakisan yang unggul gangsa aluminium. Gangsa fosforus cemerlang dalam aplikasi kitaran tinggi seperti sesentuh geganti, spring suis, dan pin penyambung di mana ketahanan lesu dan tekanan sentuhan yang konsisten adalah kritikal. Walaupun kekonduksiannya lebih rendah (15% IACS), ketahanan gangsa sering menghasilkan kos kitaran hayat yang lebih rendah melalui hayat perkhidmatan yang dilanjutkan dan pengurangan penyelenggaraan dalam persekitaran yang mencabar.

S: Bagaimanakah kekonduksian elektrik mempengaruhi kecekapan tenaga dalam pengagihan kuasa?

J: Kekonduksian yang lebih rendah secara langsung meningkatkan kehilangan rintangan, menukarkan tenaga elektrik kepada haba buangan. Dalam bar bas tembaga 100 meter yang membawa 1000A dengan luas keratan rentas 1000 mm², kehilangan kuasa menghampiri 270W. Menggantikan dengan loyang dengan dimensi yang sama akan meningkatkan kehilangan kepada kira-kira 970W—peningkatan 700W yang terkumpul secara berterusan semasa operasi. Sepanjang setahun, perbezaan ini mewakili 6,132 kWh tenaga yang dibazirkan. Untuk aplikasi arus tinggi atau jarak jauh, kekonduksian tembaga yang unggul memberikan penjimatan tenaga yang besar yang mewajarkan kos bahan awal yang lebih tinggi. Kelebihan kecekapan menjadi lebih ketara dalam transformer dan motor di mana kehilangan menjana haba yang mesti disebarkan.

S: Adakah terdapat sebarang aplikasi elektrik di mana gangsa mengatasi tembaga?

A: Gangsa mengatasi prestasi tembaga dalam aplikasi di mana sifat mekanikal, ketahanan kakisan, atau ciri-ciri haus lebih penting daripada keperluan konduktiviti tulen. Sesentuh elektrik yang mengalami kitaran berulang mendapat manfaat daripada sifat spring dan ketahanan lesu fosfor gangsa yang unggul, mengekalkan tekanan sentuhan yang konsisten lebih lama daripada alternatif tembaga. Suisgear marin dan penyambung yang terdedah kepada kakisan air masin menunjukkan kebolehpercayaan jangka panjang yang lebih baik dengan gangsa aluminium walaupun konduktiviti lebih rendah. Sesentuh gelongsor dan pemasangan berus mengalami kurang haus dengan aloi gangsa, memanjangkan selang servis dan mengurangkan kos penyelenggaraan. Dalam aplikasi khusus ini, gabungan unik sifat gangsa memberikan prestasi keseluruhan yang unggul walaupun konduktiviti elektrik lebih rendah.

VIOX Electric pakar dalam pembuatan komponen elektrik berkualiti tinggi menggunakan pemilihan bahan yang optimum untuk setiap aplikasi. Pasukan kejuruteraan kami menyediakan panduan pakar mengenai spesifikasi bahan untuk panel kawalan industri, sistem pengagihan kuasa, dan peralatan elektrik khusus. Hubungi kami untuk rundingan teknikal mengenai projek anda yang seterusnya.