Mengapa Pemilihan Bahan Sentuhan Menentukan Prestasi Kontaktor

Bahan sentuhan dalam kontaktor elektrik bukan sekadar spesifikasi teknikal—ia adalah faktor kritikal yang menentukan sama ada peralatan anda memberikan 5 tahun atau 15 tahun perkhidmatan yang boleh dipercayai. Satu pilihan bahan yang salah boleh mengakibatkan kimpalan pramatang, hakisan arka yang berlebihan, atau kegagalan teruk di bawah keadaan beban yang sememangnya boleh dijangka.

Untuk kontraktor elektrik, OEM, dan pengurus fasiliti yang menentukan penyentuh untuk aplikasi industri, memahami perbezaan prestasi antara Silver Tin Oxide (AgSnO₂), Silver Nickel (AgNi), dan Silver Cadmium Oxide (AgCdO) adalah penting—terutamanya apabila tarikh akhir peraturan menghapuskan AgCdO daripada peralatan baharu menjelang 2025.

Panduan ini menyediakan data teknikal yang diperlukan untuk memilih bahan sentuhan optimum berdasarkan kadar arus, jenis beban, frekuensi pensuisan, dan keperluan pematuhan alam sekitar, disokong oleh ujian prestasi dan penyelidikan industri.

Memahami Asas Bahan Sentuhan

Mengapa Pemilihan Bahan Penting

Sentuhan elektrik beroperasi dalam keadaan yang ekstrem: arus pensuisan dari 10A hingga lebih 1000A, menahan suhu arka melebihi 6000°C, dan berputar beribu hingga berjuta kali sepanjang hayat perkhidmatannya. Bahan sentuhan mesti serentak memberikan:

- Kekonduksian elektrik yang tinggi untuk meminimumkan penurunan voltan dan penjanaan haba

- Rintangan hakisan arka untuk mengelakkan kehilangan bahan semasa pensuisan

- Rintangan kimpalan untuk mengelakkan sentuhan daripada bercantum di bawah arus masuk yang tinggi

- Rintangan sentuhan rendah untuk mengekalkan sambungan elektrik yang stabil

- Ketahanan mekanikal untuk menahan impak fizikal berulang

Pemilihan bahan yang lemah menjelma dalam mod kegagalan yang boleh dijangka: sentuhan dikimpal tertutup (menewaskan sistem keselamatan), lubang yang berlebihan mengurangkan kawasan sentuhan, larian terma daripada peningkatan rintangan, atau hakisan lengkap yang memerlukan penggantian pramatang.

Metrik Prestasi Utama

Kekonduksian Elektrik: Diukur dalam %IACS (International Annealed Copper Standard), nilai yang lebih tinggi menunjukkan kapasiti membawa arus yang lebih baik dan penjanaan haba yang lebih rendah.

Rintangan Hakisan Arka: Kehilangan bahan setiap operasi pensuisan, kritikal untuk aplikasi dengan pensuisan yang kerap atau beban yang sukar.

Rintangan Kimpalan: Keupayaan untuk menahan cantuman sentuhan di bawah arus masuk yang tinggi, diukur dengan keupayaan menahan arus puncak.

Rintangan Hubungan: Rintangan elektrik pada antara muka sentuhan, mempengaruhi penurunan voltan dan pemanasan. Biasanya diukur dalam mikroohm (μΩ).

Kekerasan Mekanikal: Mempengaruhi rintangan haus dan penyelenggaraan tekanan sentuhan, diukur dalam kekerasan Vickers (HV).

Tiga Bahan Sentuhan Utama

Silver Cadmium Oxide (AgCdO): Standard Warisan

Komposisi dan Sifat

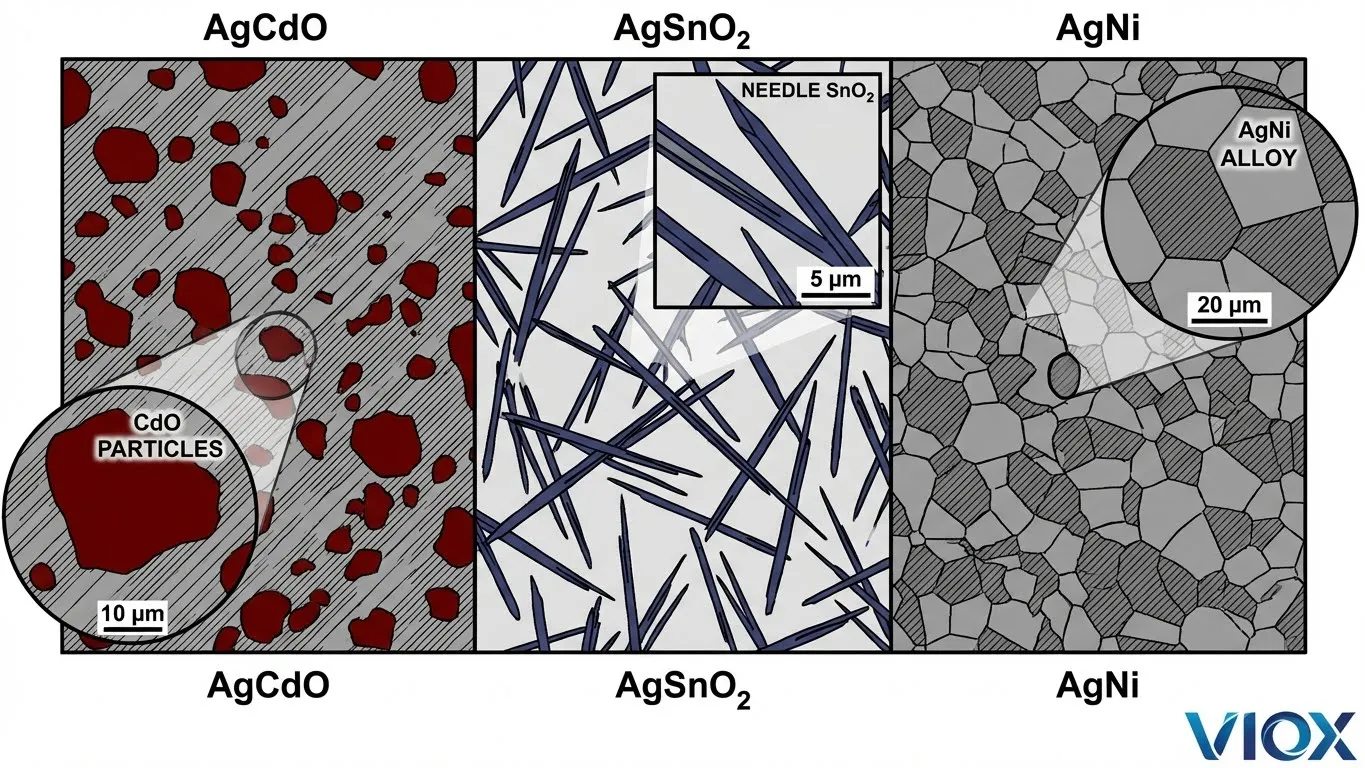

Silver Cadmium Oxide terdiri daripada 85-90% perak dengan 10-15% zarah cadmium oxide (CdO) yang tersebar di seluruh matriks perak. Bahan ini dihasilkan melalui metalurgi serbuk, mencampurkan serbuk perak dan cadmium oxide yang dikisar halus, memadatkan di bawah tekanan tinggi, dan mensinter pada suhu tinggi.

Zarah cadmium oxide memberikan sifat pemadaman arka yang luar biasa manakala matriks perak mengekalkan kekonduksian elektrik yang sangat baik—gabungan yang menjadikan AgCdO “bahan sentuhan universal” selama hampir 50 tahun.

Ciri-ciri Prestasi

AgCdO memberikan prestasi yang cemerlang merentasi pelbagai metrik:

- Kekonduksian elektrik: 80-85% IACS

- Rintangan sentuhan: Terendah dan paling stabil di antara semua bahan (biasanya 20-40 μΩ)

- Rintangan hakisan arka: Cemerlang merentasi julat 50-3000A

- Rintangan kimpalan: Prestasi unggul di bawah arus masuk yang tinggi

- Pemindahan bahan: Minimum di bawah keadaan AC dan DC

- Jangka hayat perkhidmatan: Hayat operasi terpanjang dalam aplikasi arus sederhana hingga tinggi

Sifat pembersihan sendiri bahan semasa operasi pensuisan mengekalkan rintangan sentuhan yang rendah sepanjang hayat perkhidmatannya, dan kekonduksian terma yang sangat baik menghilangkan haba dengan berkesan.

Aplikasi dan Penguasaan Sejarah

AgCdO menjadi bahan dominan dalam:

- Kontaktor kuasa sederhana hingga tinggi (50A-1000A+)

- Aplikasi kawalan motor dengan tugas AC-4 yang teruk (penyambungan, jogging)

- Pensuisan arus masuk yang tinggi (lampu, transformer, kapasitor)

- Sistem kawalan kereta api dan tarikan

- Pemutus litar industri

Kebolehpercayaannya di bawah keadaan beban yang pelbagai dan hayat perkhidmatan yang panjang mewajarkan kos bahan yang lebih tinggi berbanding alternatif.

Sekatan Peraturan dan Penghapusan Berperingkat

Arahan RoHS (Restriction of Hazardous Substances) 2011/65/EU Kesatuan Eropah dan pindaan seterusnya mengklasifikasikan kadmium sebagai logam berat toksik disebabkan oleh:

- Bioakumulasi dalam organisma hidup

- Sifat karsinogenik

- Ketekunan alam sekitar

- Kerosakan buah pinggang dan tulang akibat pendedahan

Tarikh akhir kritikal: Pengecualian RoHS untuk sentuhan elektrik tamat tempoh pada Julai 2025, melarang AgCdO dalam peralatan baharu yang dijual di EU. Peraturan yang serupa wujud di China, Jepun, dan bidang kuasa lain. Pengeluar utama menghentikan pengeluaran AgCdO pada 2023-2024, dengan inventori sedia ada berkurangan dengan cepat.

Silver Tin Oxide (AgSnO₂): Alternatif Alam Sekitar

Komposisi dan Pembuatan

Silver Tin Oxide terdiri daripada 85-90% perak dengan 10-15% zarah tin oxide (SnO₂). Tidak seperti AgCdO, proses pembuatan mempengaruhi prestasi dengan ketara:

Kaedah Metalurgi Serbuk: Serbuk perak dan tin oxide dicampur, dipadatkan, dan disinter. Pengisaran SnO₂ yang sangat halus menjadi zarah sub-mikron dan penyebaran sekata di seluruh matriks perak memerlukan kawalan proses yang teliti. Bahan AgSnO₂ awal mengalami kualiti yang tidak konsisten, tetapi teknik pembuatan moden kini memberikan prestasi yang boleh dipercayai.

Kaedah Pengoksidaan Dalaman: Jongkong aloi perak-timah dipanaskan dalam atmosfera kaya oksigen, menyebabkan timah teroksida secara dalaman sambil kekal tersebar dalam matriks perak. Proses ini menghasilkan struktur SnO₂ berbentuk jarum halus yang meningkatkan rintangan hakisan arka.

Proses Penyemperitan: Selepas pemadatan serbuk atau pengoksidaan dalaman, bahan-bahan diekstrusi menjadi bentuk dawai atau lembaran, meningkatkan ketumpatan dan menambah baik sifat mekanikal.

Ciri-ciri Prestasi

Prestasi AgSnO₂ telah berkembang secara dramatik:

- Kekonduksian elektrik: 75-82% IACS (sedikit lebih rendah daripada AgCdO)

- Rintangan sentuhan: Lebih tinggi daripada AgCdO pada mulanya, menstabilkan dengan penggunaan (40-80 μΩ tipikal)

- Rintangan hakisan arka: Cemerlang, terutamanya dalam julat 500-3000A—seringkali melebihi AgCdO

- Rintangan kimpalan: Lebih baik daripada AgCdO di bawah beban kapasitif dan lampu

- Pemindahan bahan: Lebih rendah daripada AgCdO dalam aplikasi DC

- Kekerasan: 15% lebih keras daripada AgCdO (95-105 HV berbanding 80-85 HV)

Pengoptimuman Prestasi Melalui Bahan Tambahan

Formulasi AgSnO₂ moden termasuk bahan tambahan yang meningkatkan prestasi:

Indium Oksida (In₂O₃): Penambahan 2-4% In₂O₃ menghasilkan bahan AgSnO₂In₂O₃ dengan:

- Peningkatan ketahanan terhadap arus masuk tinggi

- Penambahbaikan serakan bahan (struktur jarum yang lebih halus)

- Prestasi yang lebih baik di bawah kitaran tugas AC-4

- Kadar pemindahan bahan yang lebih rendah

Unsur Nadir Bumi: Serium, lantanum, dan nadir bumi lain menambah baik:

- Kelikatan kolam perak cair semasa arka

- Ampaian zarah oksida yang menghalang pengumpulan permukaan

- Sifat mekanikal dan penyelenggaraan daya sentuhan

Bahan Tambahan Lain: Bismut, antimoni, dan sebatian proprietari mengoptimumkan ciri prestasi tertentu.

Mengapa AgSnO₂ Mendahului Penggantian AgCdO

AgSnO₂ telah melengkapkan penggantian AgCdO di pasaran Eropah dan Amerika Utara untuk kebanyakan aplikasi:

- Tidak toksik dan mesra alam

- Mematuhi RoHS dan WEEE

- Prestasi setanding atau lebih baik dalam 80% aplikasi

- Tersedia daripada semua pengeluar utama

- Harga yang kompetitif apabila skala pengeluaran meningkat

Bahan ini cemerlang terutamanya dalam kontaktor AC arus tinggi, di mana ketahanan hakisan arka yang unggul pada 500A+ memberikan jangka hayat perkhidmatan yang lebih lama daripada AgCdO.

Had

AgSnO₂ menghadapi cabaran dalam:

- Aplikasi arus rendah (<5A) di mana ketidakstabilan rintangan sentuhan menjejaskan integriti isyarat

- Aplikasi penerbangan DC tertentu yang memerlukan rintangan sentuhan ultra-stabil

- Aplikasi dengan kitaran pensuisan yang sangat kerap di mana kekerasan yang lebih tinggi meningkatkan kehausan mekanikal

Perak Nikel (AgNi): Bahan Kerja Ekonomi

Komposisi dan Sifat

Perak Nikel ialah aloi sebenar (bukan komposit) yang mengandungi 85-90% perak dengan 10-15% nikel. Komposisi yang paling biasa ialah AgNi10 (90% Ag, 10% Ni). Tidak seperti bahan oksida logam, AgNi dihasilkan melalui teknik pengaloian tradisional—meleburkan perak dan nikel bersama-sama untuk membentuk bahan homogen.

Kandungan nikel mengeraskan perak secara mekanikal, meningkatkan ketahanan hakisan sambil mengekalkan kekonduksian elektrik yang sangat baik. AgNi telah digunakan dalam sesentuh elektrik selama beberapa dekad dan kekal sebagai bahan sentuhan berasaskan perak yang paling menjimatkan.

Ciri-ciri Prestasi

AgNi memberikan prestasi yang boleh dipercayai dalam aplikasi yang sesuai:

- Kekonduksian elektrik: 85-90% IACS (tertinggi antara ketiga-tiga bahan)

- Rintangan sentuhan: Sangat rendah dan stabil (15-30 μΩ tipikal)

- Rintangan hakisan arka: Baik di bawah beban ringan hingga sederhana (<100A)

- Rintangan kimpalan: Lebih rendah daripada AgCdO atau AgSnO₂ di bawah keadaan arus masuk tinggi

- Pemindahan bahan: Lebih tinggi daripada bahan lain, terutamanya di bawah beban induktif

- Kekerasan: Sederhana (65-75 HV)

- kos: 30-40% kos bahan yang lebih rendah daripada AgSnO₂

Aplikasi dan Kes Penggunaan Optimum

AgNi cemerlang dalam:

- Kontaktor tugas ringan hingga sederhana (5A-50A)

- Geganti tujuan umum

- Kediaman dan aplikasi komersial ringan

- Geganti dan suis tambahan automotif

- Termostat dan pengawal suhu

- Aplikasi arus masuk rendah

- Aplikasi sensitif kos yang memerlukan kebolehpercayaan

Bahan ini memberikan nilai yang sangat baik di mana tenaga arka adalah sederhana dan arus masuk yang sangat tinggi tidak hadir.

Had

AgNi tidak sesuai untuk:

- Aplikasi arus tinggi (>100A berterusan)

- Aplikasi permulaan motor dengan tugas AC-4 yang teruk

- Beban arus masuk tinggi (bank kapasitor, transformer, lampu pijar)

- Aplikasi yang memerlukan ketahanan kimpalan maksimum

- Keperluan jangka hayat elektrik yang panjang di bawah beban yang sukar

Pada arus yang lebih tinggi dan dengan beban yang sukar, AgNi mengalami hakisan yang cepat, pemindahan bahan, dan peningkatan kecenderungan kimpalan. Penjimatan kos hilang apabila penggantian pramatang diperlukan.

Bila Memilih AgNi lwn. AgSnO₂

Pilih AgNi apabila:

- Kadar arus ≤50A berterusan

- Beban resistif atau induktif ringan

- Kekerapan pensuisan rendah hingga sederhana (<10 operasi/jam)

- Pengoptimuman kos adalah kritikal

- Jangka hayat perkhidmatan pendek hingga sederhana boleh diterima (5-8 tahun)

Pilih AgSnO₂ apabila:

- Kadar arus >50A atau arus masuk puncak >200A

- Motor induktif, transformer, atau beban kapasitif

- Kekerapan pensuisan tinggi atau kitaran tugas AC-4

- Jangka hayat perkhidmatan maksimum diperlukan (10-15+ tahun)

- Pematuhan alam sekitar adalah penting

Perbandingan Bahan Komprehensif

Sifat Fizikal dan Elektrikal

| Harta benda | AgCdO (10-15%) | AgSnO₂ (10-12%) | AgNi (10%) |

|---|---|---|---|

| Kekonduksian Elektrik | 80-85% IACS | 75-82% IACS | 85-90% IACS |

| Kekonduksian Terma | 320-350 W/m·K | 280-320 W/m·K | 340-380 W/m·K |

| Kekerasan (HV) | 80-85 | 95-105 | 65-75 |

| Ketumpatan | 10.2-10.4 g/cm³ | 9.8-10.1 g/cm³ | 10.3-10.5 g/cm³ |

| Takat Lebur | 960°C (asas Ag) | 960°C (asas Ag) | 960°C (asas Ag) |

| Rintangan Hubungan | 20-40 μΩ | 40-80 μΩ | 15-30 μΩ |

| Kadar Hakisan Arka (mg/1000 ops) | 2-4 | 2-5 | 4-8 |

| Kos Bahan (relatif) | Tinggi (sedang dihentikan secara berperingkat) | Sederhana-Tinggi | Rendah-Sederhana |

| Status Alam Sekitar | ❌ Diharamkan 2025 | ✅ Mematuhi RoHS | ✅ Mematuhi RoHS |

Prestasi Mengikut Jenis Beban

| Jenis Beban | Penilaian AgCdO | Penilaian AgSnO₂ | Penilaian AgNi | Bahan yang Disyorkan |

|---|---|---|---|---|

| Resistif (pemanas, pijar) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | AgSnO₂ atau AgNi (bergantung pada arus) |

| Induktif AC-3 (motor mula biasa) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

| Induktif AC-4 (motor memasang/menjoging) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ (AgCdO terbaik dari segi sejarah) |

| Kapasitif (PFC, balast lampu) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Arus Masuk Tinggi (transformer, lampu) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Arus Rendah (<5A isyarat/kawalan) | ⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ | AgNi |

| Pemutusan DC (bateri, solar) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

Matriks Kesesuaian Aplikasi

| Permohonan | Julat Semasa | Bahan Terbaik 2026+ | Alternatif | Nota |

|---|---|---|---|---|

| Kontaktor HVAC | 20-100A | AgSnO₂ | AgNi (<40A) | Arus masuk tinggi daripada pemampat |

| Kawalan Motor (AC-3) | 50-500A | AgSnO₂ | — | Permulaan motor standard |

| Kawalan Motor (AC-4) | 50-500A | AgSnO₂ + In₂O₃ | — | Tugas berat, memasang |

| Geganti Kuasa | 10-50A | AgNi | AgSnO₂ (>30A) | Keseimbangan kos berbanding prestasi |

| Pemutus Litar | 16-1000A | AgSnO₂ | — | Pemutusan arka kritikal |

| Geganti Automotif | 10-50A | AgNi | AgSnO₂ (arus tinggi) | Sensitif kos |

| Penghubung DC Solar | 50-1000A | AgSnO₂ | — | Pemutusan arka DC, jangka hayat panjang |

| Penyentuh Pencahayaan | 20-200A | AgSnO₂ | — | Arus masuk yang tinggi |

| Pemindahan Penjana | 100-1000A | AgSnO₂ + In₂O₃ | — | Kebolehpercayaan kritikal |

Pertukaran Kos berbanding Prestasi

| Faktor | AgCdO | AgSnO₂ | AgSnO₂In₂O₃ | AgNi |

|---|---|---|---|---|

| Kos Bahan per Sentuhan | $$$ | $$-$$$ | $$$-$$$$ | $ |

| Kerumitan Pembuatan | Sederhana | tinggi | tinggi | rendah |

| Jangka Hayat Perkhidmatan (tahun, AC-3) | 12-15 | 10-15 | 12-15 | 5-8 |

| Ketersediaan Penggantian | ❌ Menyusut | ✅ Cemerlang | ✅ Baik | ✅ Cemerlang |

| Perubahan Reka Bentuk Diperlukan | — | Minor-Sederhana | Minor-Sederhana | Minor |

| Jumlah Kos Pemilikan (10 tahun) | T/A (tidak tersedia) | $$ | $$-$$$ | $ |

| Kebolehpercayaan Prestasi | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ |

Analisis Prestasi Khusus Beban

Ciri-ciri Suis AC berbanding DC

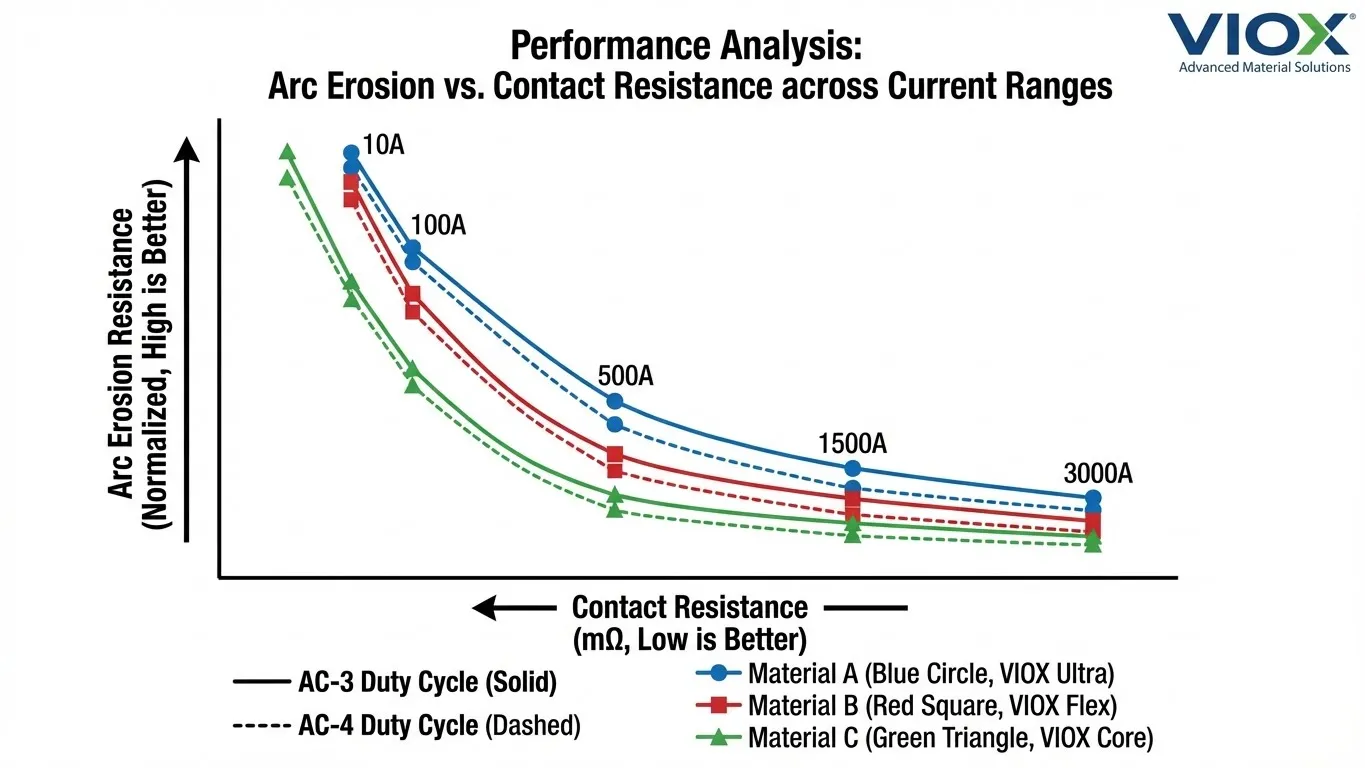

Suis AC: Ketiga-tiga bahan berprestasi baik dalam keadaan AC di mana arus secara semula jadi melintasi sifar dua kali setiap kitaran, memadamkan arka. AgSnO₂ menunjukkan kelebihan tertentu pada arus tinggi (>500A) dengan pemindahan bahan yang lebih rendah dan pemutusan arka yang unggul.

Suis DC: Lebih mencabar kerana ketiadaan lintasan sifar. AgSnO₂ menunjukkan prestasi unggul dengan:

- Kadar pemindahan bahan yang lebih rendah daripada AgCdO

- Keupayaan pemutusan arka yang lebih baik

- Rintangan sentuhan yang lebih stabil sepanjang hayat perkhidmatan

- AgNi mengalami hakisan dan pemindahan bahan yang lebih tinggi dalam aplikasi DC >50A

Prestasi Beban Rintangan

Beban rintangan tulen (pemanas, lampu pijar) memberikan permintaan suis yang sederhana. Semua bahan berprestasi dengan memuaskan, dengan pemilihan berdasarkan terutamanya pada penarafan arus:

- <50A: AgNi menyediakan penyelesaian yang menjimatkan

- 50-200A: Pilihan standard AgSnO₂

- >200A: AgSnO₂ dengan bahan tambahan untuk jangka hayat yang lebih panjang

Prestasi Beban Induktif

Tugas AC-3 (Permulaan Motor Normal): Arus masuk sederhana (5-7× dinilai). AgSnO₂ dan AgCdO kedua-duanya cemerlang, dengan AgSnO₂ kini menjadi pilihan standard. AgNi sesuai hanya untuk arus <40A.

Tugas AC-4 (Palam, Joging, Songsang): Keadaan teruk dengan arus masuk tinggi yang kerap. AgCdO secara sejarahnya terbaik, tetapi formulasi AgSnO₂In₂O₃ moden memberikan prestasi yang setanding:

- Kadar hakisan arka dalam lingkungan 10-15% AgCdO

- Jangka hayat perkhidmatan 90-100% AgCdO dalam penghubung yang direka dengan betul

- AgNi tidak sesuai—hakisan cepat dan risiko kimpalan

Prestasi Beban Kapasitif

Suis kapasitor (pembetulan faktor kuasa, pemacu LED) menghasilkan arus masuk puncak yang sangat tinggi (20-40× dinilai) semasa tempoh yang singkat (<1ms). Ini mewakili tekanan sentuhan yang paling teruk.

Kedudukan Prestasi: AgSnO₂ > AgCdO > AgNi

Rintangan kimpalan AgSnO₂ yang unggul di bawah beban kapasitif menjadikannya bahan pilihan, selalunya lebih tahan lama daripada AgCdO dalam aplikasi moden. Zarah SnO₂ yang keras menghalang ubah bentuk permukaan sentuhan semasa arus puncak.

Aplikasi Arus Masuk Tinggi

Pemagnetan transformer, lampu filamen sejuk, dan permulaan rotor terkunci motor menghasilkan arus masuk 8-15× arus berkadar. AgSnO₂ cemerlang kerana:

- Kekerasan mekanikal yang tinggi menghalang anjakan permukaan

- Pemadaman arka yang unggul daripada zarah SnO₂

- Rintangan terhadap kimpalan sentuhan semasa lantunan

AgNi tidak boleh digunakan di mana arus masuk melebihi 10× arus berterusan berkadar—risiko kimpalan tidak boleh diterima.

Aplikasi Arus Rendah

Litar isyarat, litar kawalan, dan sesentuh tambahan (<5A) memberikan cabaran unik. Kestabilan rintangan sentuhan dan hingar elektrik menjadi kritikal:

Kedudukan bahan: AgNi > AgCdO > AgSnO₂

Rintangan sentuhan AgSnO₂ yang lebih tinggi dan kurang stabil dalam aplikasi arus rendah boleh menyebabkan isu integriti isyarat dan penurunan voltan yang lebih tinggi. Rintangan AgNi yang rendah, stabil dan sifat membersih sendiri menjadikannya ideal untuk aplikasi ini.

Matriks Keputusan Pemilihan Bahan

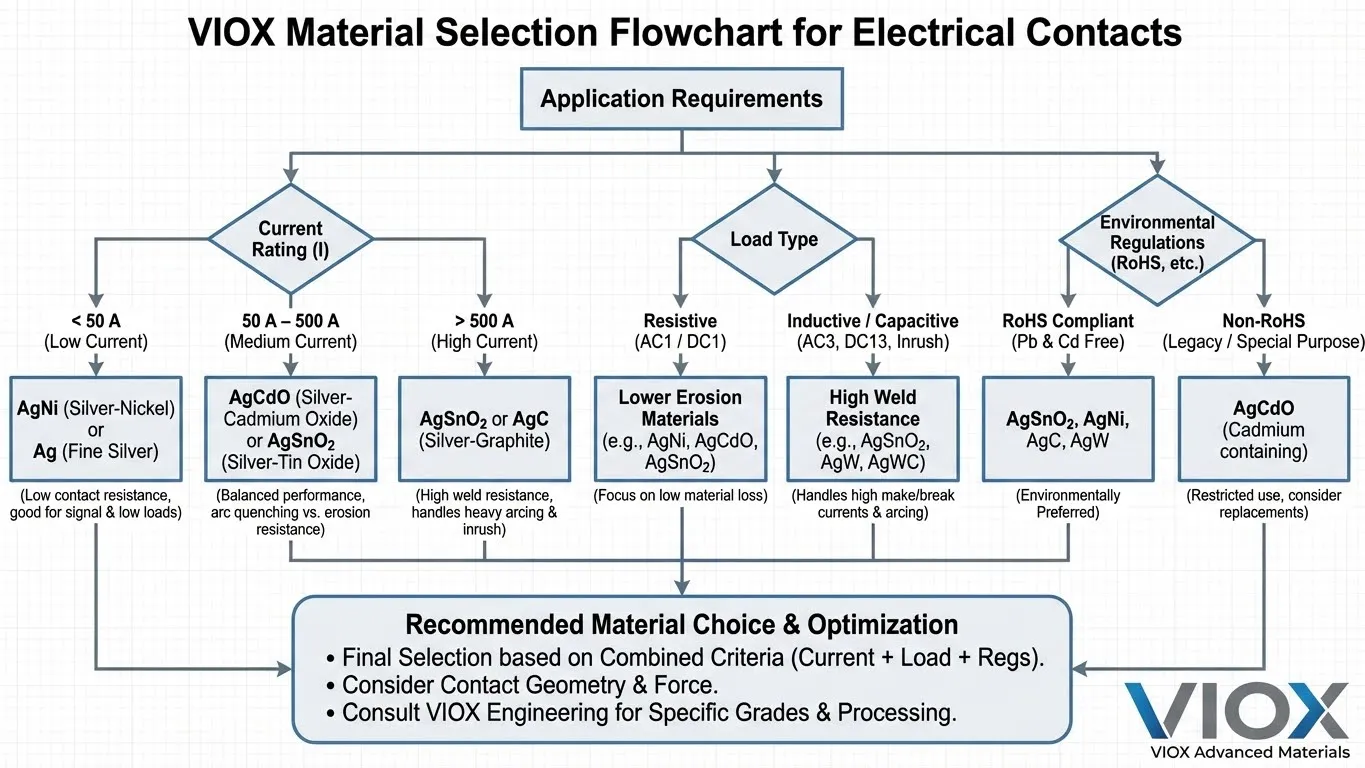

Langkah 1: Semakan Pematuhan Alam Sekitar

- Memerlukan pematuhan RoHS atau pengeluaran selepas 2025? → Hapuskan AgCdO

Langkah 2: Penilaian Kadar Arus

- ≤50A berterusan, <200A puncak → AgNi berdaya maju, teruskan ke Langkah 3

- >50A berterusan atau >200A puncak → AgSnO₂ diperlukan, teruskan ke Langkah 4

Langkah 3: Kelayakan AgNi (jika berkenaan)

- Jenis beban: Resistif atau induktif ringan → AgNi sesuai ✓

- Jenis beban: Motor (AC-3/AC-4), kapasitif, arus masuk tinggi → AgSnO₂ diperlukan

- Kekerapan pensuisan: <10 operasi/jam → AgNi sesuai ✓

- Kekerapan pensuisan: >10 operasi/jam → AgSnO₂ diutamakan

- Keperluan jangka hayat perkhidmatan: 5-8 tahun → AgNi boleh diterima ✓

- Keperluan jangka hayat perkhidmatan: >10 tahun → AgSnO₂ diperlukan

Langkah 4: Spesifikasi AgSnO₂

- Kawalan motor AC-3 standard, beban resistif → Formulasi standard AgSnO₂

- Tugas AC-4, arus masuk tinggi, beban kapasitif → Formulasi AgSnO₂In₂O₃

- Kontaktor DC, aplikasi solar → AgSnO₂ dengan bahan tambahan

- Aplikasi kritikal, kebolehpercayaan maksimum → AgSnO₂In₂O₃ + unsur nadir bumi

Langkah 5: Pengoptimuman Kos

- Kira jumlah kos pemilikan termasuk jangka hayat perkhidmatan dan kekerapan penggantian

- Untuk aplikasi tugas ringan yang sensitif kos yang memenuhi semua kriteria AgNi, AgNi memberikan penjimatan kos bahan 30-40%

- Untuk aplikasi kritikal, jangka hayat perkhidmatan yang dilanjutkan dan kebolehpercayaan unggul AgSnO₂ mewajarkan kos permulaan yang lebih tinggi

Proses Pengilangan

Proses Metalurgi Serbuk

Kaedah pembuatan dominan untuk AgSnO₂ dan AgCdO:

- Penyediaan Serbuk: Serbuk perak dan oksida logam dikisar kepada saiz zarah yang tepat (0.5-5 mikron untuk oksida)

- Pengadunan: Serbuk dicampur dalam atmosfera terkawal untuk memastikan taburan seragam

- Pemadatan: Campuran ditekan di bawah tekanan tinggi (200-800 MPa) untuk membentuk padatan “hijau”

- Pensinteran: Pemanasan hingga 650-850°C dalam atmosfera terkawal, menyebabkan zarah perak terikat manakala oksida kekal tersebar

- Pengukuran/Pemesinan: Pembentukan akhir kepada dimensi yang tepat

Kawalan kualiti taburan saiz zarah dan keseragaman pengadunan mempengaruhi sifat elektrik secara kritikal—masalah awal AgSnO₂ yang tidak konsisten berpunca daripada kawalan proses yang tidak mencukupi.

Kaedah Pengoksidaan Dalaman

Proses alternatif menghasilkan serakan oksida halus:

- Penciptaan Aloi: Perak dan timah dicairkan bersama membentuk aloi Ag-Sn

- Pembentukan: Aloi dibuang atau diekstrusi ke dalam bentuk dawai/kepingan

- Rawatan Haba: Pendedahan kepada atmosfera kaya oksigen pada 700-900°C

- Pengoksidaan: Timah meresap ke permukaan dan teroksida, mewujudkan zarah SnO₂ dalaman

- Penyejukan/Kemasan: Penyejukan terkawal dan pembentukan akhir

Pengoksidaan dalaman menghasilkan struktur SnO₂ berbentuk jarum yang memberikan ketahanan hakisan arka yang sangat baik. Proses ini memerlukan suhu dan kawalan oksigen yang tepat untuk mencapai kedalaman pengoksidaan yang seragam.

Penyemperitan dan Pemprosesan Sekunder

Selepas pemadatan serbuk atau pengoksidaan dalaman, bahan mengalami:

- Penyemperitan panas atau sejuk untuk mencapai ketumpatan yang lebih tinggi (>98% teori)

- Penarikan dawai untuk pengeluaran rivet dan hujung sentuhan

- Penggelekkan untuk jalur sentuhan dan produk kepingan

- Aplikasi lapisan pateri keras untuk sentuhan bimetal (Aloi Ag terikat pada sandaran tembaga)

Trend Masa Depan dalam Bahan Sentuhan

Zink Oksida Perak (AgZnO)

AgZnO muncul sebagai alternatif AgCdO yang menjimatkan untuk aplikasi tertentu:

- Kos bahan lebih rendah daripada AgSnO₂ (pengurangan 15-20%)

- Rintangan kimpalan dan sifat hakisan arka yang baik

- Rintangan sentuhan lebih tinggi daripada AgSnO₂ (mengehadkan aplikasi)

- Sesuai untuk kontaktor arus sederhana di mana pengoptimuman kos adalah kritikal

Penerimaan semasa masih terhad disebabkan oleh rekod prestasi terbukti AgSnO₂.

Aplikasi Nano-Teknologi

Penyelidikan memberi tumpuan kepada penyebaran zarah oksida skala nano:

- Zarah SnO₂ Sub-100nm mewujudkan pengagihan yang lebih seragam

- Sifat mekanikal yang dipertingkatkan daripada kesan sempadan butiran

- Pemadaman arka yang dipertingkatkan daripada luas permukaan zarah yang lebih tinggi

- Potensi untuk pengurangan kandungan perak (penjimatan kos) sambil mengekalkan prestasi

VIOX bekerjasama dengan institut penyelidikan bahan membangunkan bahan sentuhan dipertingkatkan nano generasi seterusnya.

Pengoptimuman Bumi Nadir dan Bahan Tambahan

Pembangunan berterusan formulasi bahan tambahan proprietari:

- Penambahan serium, lantanum, itrium untuk ciri prestasi tertentu

- Bahan tambahan bismut, antimoni mengurangkan rintangan sentuhan

- Formulasi berbilang unsur dioptimumkan untuk kitaran tugas tertentu

- Bahan tersuai untuk persekitaran yang melampau (altitud tinggi, dasar laut, kriogenik)

Penyelesaian Bahan Sentuhan VIOX

VIOX Electric mengeluarkan Penyentuh AC dan Untuk stesen pengecasan AC Tahap 2, yang sering dipasang di kawasan sensitif bunyi seperti garaj parkir kediaman atau bangunan pejabat, dengan bahan sentuhan yang dioptimumkan untuk pelbagai aplikasi.

Spesifikasi Produk

Siri Kontaktor AC VIOX: Tersedia dengan sentuhan standard AgSnO₂ atau AgSnO₂In₂O₃ untuk tugas berat. Penarafan dari 9A hingga 1000A, penarafan tugas AC-3 dan AC-4. Semua produk mematuhi RoHS dan diperakui mengikut IEC 60947-4-1.

Siri Kontaktor Modular VIOX: Reka bentuk padat dengan sentuhan AgSnO₂, sesuai untuk panel kawalan dan papan suis. Pemasangan rel DIN, penarafan 16A hingga 125A, pilihan sentuhan tambahan tersedia.

Penyesuaian Bahan Sentuhan

Untuk aplikasi OEM dan keperluan khas, VIOX menawarkan:

- Formulasi bahan sentuhan tersuai

- Pengujian dan pengesahan khusus aplikasi

- Ujian ketahanan di bawah keadaan beban sebenar

- Cadangan bahan berdasarkan analisis kitaran tugas

Sokongan Teknikal

Jurutera aplikasi VIOX menyediakan panduan pemilihan bahan dengan mempertimbangkan:

- Ciri beban dan kitaran tugas

- Keadaan persekitaran

- Keperluan jangka hayat perkhidmatan

- Pengoptimuman kos

- Pematuhan peraturan

Untuk terperinci kontaktor vs. penghidup motor bantuan pemilihan atau panduan penyelenggaraan, rujuk sumber teknikal komprehensif kami.

Sering Bertanya Soalan-Soalan

Apakah bahan pengganti terbaik untuk sesentuh perak kadmium oksida (AgCdO)?

Perak timah oksida (AgSnO₂) ialah pengganti AgCdO standard industri untuk 80-90% aplikasi. Untuk kontaktor arus sederhana hingga tinggi (50-1000A), AgSnO₂ memberikan prestasi yang setanding atau lebih baik daripada AgCdO dalam rintangan hakisan arka, rintangan kimpalan dan jangka hayat perkhidmatan. Untuk tugas AC-4 yang teruk atau aplikasi arus masuk tinggi, formulasi AgSnO₂In₂O₃ dengan bahan tambahan indium oksida memberikan prestasi yang sepadan atau melebihi AgCdO. Untuk aplikasi arus rendah (<50A) dengan beban induktif rintangan atau ringan, AgNi menawarkan alternatif ekonomi dengan prestasi yang mencukupi. Semua formulasi moden mematuhi RoHS dan selamat dari segi alam sekitar, menghapuskan kebimbangan ketoksikan kadmium.

Mengapa AgSnO₂ lebih keras daripada AgCdO dan bagaimana ini mempengaruhi prestasi?

AgSnO₂ adalah kira-kira 15% lebih keras daripada AgCdO (95-105 HV berbanding 80-85 HV) disebabkan oleh kekerasan oksida timah yang lebih tinggi berbanding dengan oksida kadmium. Peningkatan kekerasan ini memberikan kelebihan dan kekurangan: ia meningkatkan ketahanan terhadap ubah bentuk permukaan sentuhan di bawah arus masuk yang tinggi, mengurangkan kecenderungan kimpalan dalam beban kapasitif; ia meningkatkan ketahanan haus mekanikal dalam aplikasi pensuisan frekuensi tinggi; walau bagaimanapun, ia boleh meningkatkan sedikit tempoh lantunan sentuhan dan memerlukan daya sentuhan yang lebih tinggi untuk mengekalkan rintangan sentuhan yang rendah. Kekerasan juga menjadikan AgSnO₂ lebih tahan terhadap pemindahan bahan semasa pensuisan DC. Reka bentuk kontaktor moden mengambil kira ciri-ciri ini melalui daya spring dan geometri sentuhan yang dioptimumkan.

Bolehkah saya terus menggantikan sesentuh AgCdO dengan AgSnO₂ dalam kontaktor sedia ada?

Penggantian terus (direct drop-in) mungkin boleh dilakukan dalam banyak kes tetapi tidak disyorkan secara universal. Untuk kontaktor yang asalnya direka untuk AgCdO, penggantian AgSnO₂ biasanya memerlukan pengesahan: daya sentuhan (mungkin perlu pelarasan disebabkan perbezaan kekerasan), reka bentuk salur arka (ciri arka AgSnO₂ berbeza sedikit), ketegangan spring (untuk mengimbangi perbezaan rintangan sentuhan), dan pengurusan haba (ciri pemanasan yang sedikit berbeza). Dalam kontaktor yang dinilai >100A atau tugas berat (AC-4), penilaian kejuruteraan amat disyorkan. Untuk prestasi optimum, nyatakan kontaktor yang direka dari awal untuk sentuhan AgSnO₂. Rujuk jurutera aplikasi VIOX untuk penilaian retrofit—penggantian yang tidak betul boleh mengurangkan hayat perkhidmatan sebanyak 40-60%.

Mengapa AgNi berharga lebih rendah daripada AgSnO₂ tetapi berprestasi lebih buruk dalam aplikasi arus tinggi?

AgNi ialah aloi perak-nikel tulen yang dihasilkan melalui peleburan dan pengaloian tradisional, proses yang lebih mudah dan kurang mahal daripada metalurgi serbuk atau pengoksidaan dalaman yang diperlukan untuk AgSnO₂. Nikel hanya mengeraskan perak secara mekanikal tetapi tidak memberikan sifat pemadaman arka zarah oksida. Pada arus >50A atau dengan beban masuk yang tinggi, arka menjadi teruk—kekurangan zarah oksida khusus AgNi mengakibatkan hakisan arka yang cepat (2-3× lebih cepat daripada AgSnO₂), kadar pemindahan bahan yang lebih tinggi dan peningkatan kecenderungan kimpalan. Penjimatan kos bahan (30-40%) dengan cepat diimbangi oleh kegagalan pramatang yang memerlukan penggantian setiap 5-7 tahun berbanding 12-15 tahun untuk AgSnO₂. AgNi kekal menjimatkan untuk aplikasi tugas ringan di mana tenaga arka adalah sederhana.

Apakah perbezaan prestasi utama antara AgSnO₂ dan AgSnO₂In₂O₃?

AgSnO₂In₂O₃ mengandungi 2-41% indium oksida selain daripada timah oksida, mewujudkan prestasi yang dipertingkatkan dalam aplikasi tertentu. Penambahan indium oksida memberikan: 25-35% rintangan yang lebih baik terhadap kimpalan sentuhan di bawah arus masuk yang tinggi (>10× berkadar), penyebaran zarah oksida yang lebih halus dan seragam yang mewujudkan struktur berbentuk jarum yang meningkatkan pemadaman arka, prestasi yang dipertingkatkan di bawah beban kapasitif (lampu pendarfluor, pembetulan faktor kuasa), kadar pemindahan bahan yang lebih rendah dalam aplikasi DC, dan 15-20% jangka hayat perkhidmatan yang lebih lama dalam kitaran tugas AC-4 yang teruk. Peningkatan prestasi datang dengan kos bahan yang 20-30% lebih tinggi. Tentukan AgSnO₂In₂O₃ untuk: aplikasi pemalam/joging motor, pensuisan kapasitor, beban kritikal kebolehpercayaan tinggi, dan keperluan jangka hayat perkhidmatan maksimum. AgSnO₂ standard kekal optimum untuk kawalan motor AC-3 am dan kebanyakan aplikasi kediaman/komersial.

Bagaimanakah peraturan alam sekitar mempengaruhi pemilihan bahan sentuhan pada tahun 2026?

Arahan RoHS 2011/65/EU dan pindaan menghapuskan AgCdO daripada peralatan baharu menjelang Julai 2025 di EU, dengan peraturan serupa di China, Jepun, dan bidang kuasa lain. Semua pengeluar utama menghentikan pengeluaran AgCdO menjelang akhir 2023, dengan baki inventori berkurangan pada 2024-2025. Untuk reka bentuk dan pengeluaran peralatan baharu, hanya bahan yang mematuhi RoHS (AgSnO₂, AgNi, AgZnO) dibenarkan. Peralatan sedia ada dengan AgCdO boleh meneruskan operasi dan alat ganti penyelenggaraan kekal tersedia daripada pembekal khusus, tetapi ketersediaan akan menurun 2026-2030. Organisasi harus menukar spesifikasi kepada bahan berasaskan AgSnO₂ dengan segera untuk memastikan ketersediaan alat ganti jangka panjang dan pematuhan peraturan. VIOX menghapuskan AgCdO daripada barisan produk pada tahun 2023, menawarkan alternatif AgSnO₂ yang komprehensif merentasi semua penarafan kontaktor.

Apakah perbezaan jangka hayat perkhidmatan yang dijangkakan antara bahan sentuhan?

Jangka hayat perkhidmatan berbeza secara dramatik dengan keadaan aplikasi, tetapi jangkaan tipikal untuk aplikasi kawalan motor tugas AC-3 ialah: AgCdO memberikan 12-15 tahun di bawah penyelenggaraan yang betul (penanda aras sejarah, tidak lagi tersedia); AgSnO₂ menyediakan 10-15 tahun dalam kontaktor yang direka dengan betul, dengan formulasi AgSnO₂In₂O₃ tugas berat yang sepadan dengan jangka hayat 12-15 tahun AgCdO; AgNi menawarkan 5-8 tahun dalam aplikasi yang sesuai (20 operasi/jam) mengurangkan hayat sebanyak 30-40%. Jangka hayat perkhidmatan sebenar bergantung secara kritikal pada: pemilihan bahan yang betul untuk jenis beban, saiz kontaktor yang betul (beroperasi pada <80% arus yang dinilai), penyelenggaraan yang mencukupi termasuk pemeriksaan dan pembersihan sentuhan, dan keadaan persekitaran (suhu, kelembapan, pencemaran). Kontaktor yang kurang saiz atau pemilihan bahan yang tidak betul boleh mengurangkan jangka hayat perkhidmatan sebanyak 60-80% tanpa mengira kualiti bahan.

Memilih Bahan yang Tepat untuk Aplikasi Anda

Pemilihan bahan sentuhan secara langsung menentukan kebolehpercayaan kontaktor, jangka hayat perkhidmatan dan jumlah kos pemilikan. Dengan penghapusan AgCdO selesai, pilihan antara AgSnO₂ dan AgNi bergantung pada penarafan arus, ciri beban dan keperluan jangka hayat perkhidmatan.

Untuk bantuan spesifikasi: Jurutera aplikasi VIOX menganalisis keperluan khusus anda dan mengesyorkan bahan dan konfigurasi kontaktor yang optimum. Hubungi pasukan sokongan teknikal kami dengan data beban, maklumat kitaran tugas dan keperluan persekitaran.

Untuk perkongsian OEM: VIOX menawarkan pembangunan bahan sentuhan tersuai dan ujian pengesahan untuk aplikasi khusus. Makmal bahan kami menjalankan ujian ketahanan di bawah keadaan operasi sebenar untuk mengesahkan prestasi sebelum pelaksanaan pengeluaran.

Terokai barisan lengkap VIOX kontaktor industri dan peralatan kawalan modular menampilkan bahan sentuhan yang dioptimumkan untuk pelbagai aplikasi perindustrian.