L'incubo della risoluzione dei problemi che ogni costruttore di quadri teme

Ti trovi di fronte a un quadro di controllo che hai progettato sei mesi fa e ti si stringe lo stomaco. Il responsabile della produzione è alle tue spalle, a braccia conserte, in attesa di risposte. La linea è ferma da tre ore a causa di guasti intermittenti che vanno e vengono, impossibili da rintracciare. Apri l'armadio e vedi subito il problema: decine di terminali a crimpare collegati a catena, ogni connessione sepolta sotto la guaina termoretraibile, il che rende impossibile isolare il circuito difettoso senza tagliare e riterminale tutto.

“Quanto tempo ci vuole per ripararlo?” chiede il responsabile. Fai i calcoli a mente: tagliare, spellare, crimpare, termoretraibile, testare. Moltiplica per 30 punti di connessione. “Quattro ore minimo”, ammetti, “supponendo di trovare il problema al primo tentativo”.”

Ecco la verità che ti rode: l'intero problema si sarebbe potuto evitare se avessi usato morsettiere invece di terminali a crimpare in questa applicazione. La risoluzione dei problemi che richiederà quattro ore avrebbe richiesto quindici minuti con connessioni accessibili e ricablabili.

La domanda che avrebbe dovuto essere posta durante la progettazione: “Sto creando un punto di giunzione che necessita di manutenzione o sto realizzando una connessione terminale permanente?” Questa singola domanda determina se hai bisogno di morsettiere o terminali a crimpare e sbagliare non solo ti fa perdere tempo. Costa al tuo cliente ore di produzione e mina la tua credibilità come progettista.

Perché gli ingegneri confondono questi connettori (e perché è importante)

Prima di risolvere questo problema, devi capire perché le morsettiere e i terminali a crimpare esistono come prodotti separati. Non si tratta solo di segmentazione del marketing, ma del fatto che svolgono ruoli fondamentalmente diversi nell'architettura elettrica.

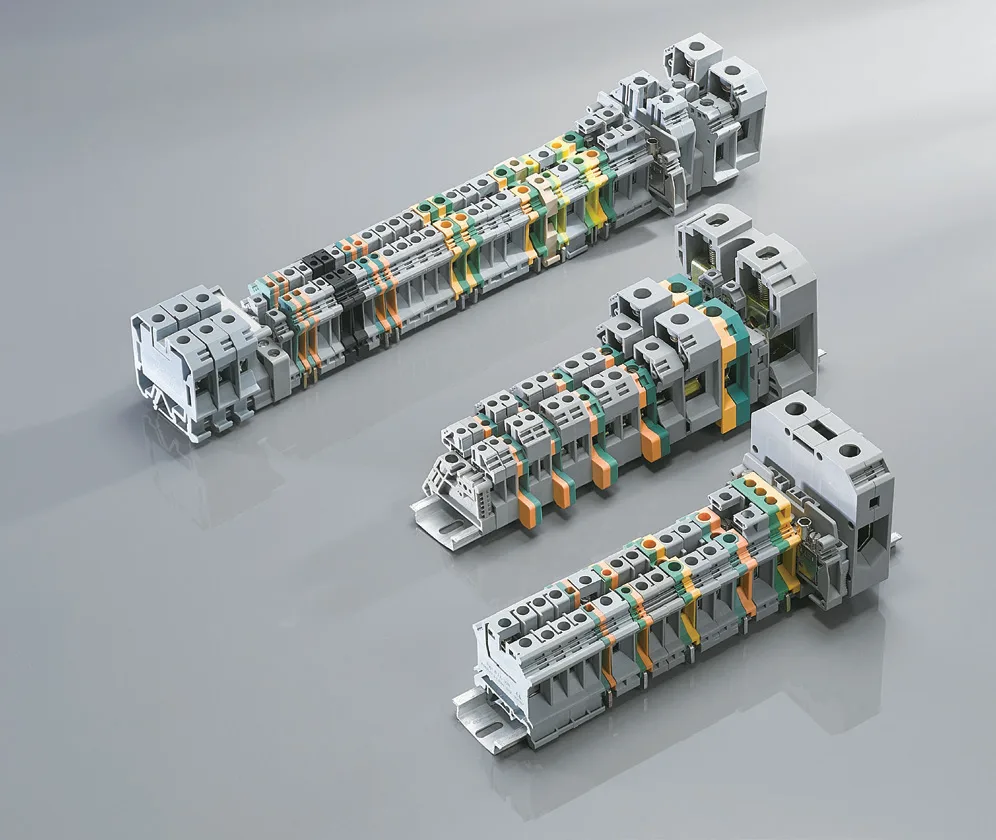

Morsettiere sono punti di giunzione. Pensali come l'equivalente elettrico di uno svincolo autostradale dove convergono più percorsi. Riunisci diversi circuiti, li ridistribuisci, crei punti di test o dividi un segnale verso più destinazioni. La caratteristica fondamentale: l'accessibilità. Puoi allentare una vite, estrarre un filo, inserirne uno nuovo e stringere di nuovo senza distruggere nulla. Questo rende le morsettiere essenziali per qualsiasi luogo in cui sia necessario risolvere problemi, modificare o aggiungere circuiti.

Terminali a crimpare sono connettori terminali. Sono l'equivalente elettrico di una rampa di uscita: un singolo filo che raggiunge la sua destinazione finale e si collega a un dispositivo, un sensore, un interruttore o un'altra struttura permanente. Il processo di crimpatura crea un giunto a saldatura a freddo con una resistenza elettrica inferiore rispetto ai collegamenti a vite. La caratteristica fondamentale: la permanenza. Una volta crimpata, la connessione è meccanicamente ed elettricamente superiore, ma modificarla significa tagliare e riterminale.

La confusione nasce dal fatto che entrambi possono tecnicamente collegare i fili. Ma l'utilizzo di terminali a crimpare nei punti di giunzione crea incubi di manutenzione, mentre l'utilizzo di morsettiere per ogni singolo punto terminale spreca spazio e denaro. Gli ingegneri che fanno bene questo lavoro non memorizzano i cataloghi dei prodotti, ma si pongono prima una domanda fondamentale: “Quale funzione svolge questo punto di connessione nel mio sistema?”

Il quadro decisionale fondamentale: giunzione o terminazione?

Ecco la semplice verità che chiarisce il 90% delle tue decisioni sulla selezione dei connettori:

Se il punto di connessione funge da giunzione dove i circuiti si incontrano, si diramano o si ridistribuiscono → Morsettiere

Se il punto di connessione è dove un singolo filo termina alla sua destinazione finale → Terminali a crimpare

Rendiamo questo concreto con esempi reali:

Esempi di punti di giunzione (utilizzare morsettiere):

- Distribuzione del quadro di controllo: alimentazione a 24 V CC che entra nel quadro e si divide in 12 dispositivi diversi

- Gestione del segnale: scheda di uscita PLC che si collega a più dispositivi di campo tramite un blocco di giunzione

- Raccolta comune di terra/neutro: più circuiti che ritornano a un punto di terra condiviso

- Accesso per test e risoluzione dei problemi: qualsiasi luogo in cui sia necessario scollegare i circuiti per i test senza distruggere i collegamenti

- Sezioni di macchine modulari: punti di connessione tra moduli di macchine che possono essere riconfigurati

Esempi di punti di terminazione (utilizzare terminali a crimpare):

- Collegamenti dei cavi del motore: cavo dall'uscita di un VFD che termina sui prigionieri dei terminali del motore

- Cavi dei sensori: cavo di un sensore di prossimità che si collega a un cavo o a una spina

- Terminazioni dei cavi della batteria: cavo di grosso calibro che termina sui poli della batteria

- Punti terminali del cablaggio automobilistico: cavi in un cablaggio che si collegano a interruttori, relè o blocchi di fusibili

- Interconnessioni dei pannelli solari: cavo di un pannello solare che termina sui capicorda della scatola di giunzione

🔌 Suggerimento professionale: il test di giunzione vs. terminazione

Chiediti: “Qualcuno avrà mai bisogno di scollegare questo filo e ricollegarlo, o collegare qualcosa di diverso qui, senza tagliare e riterminale?” In caso affermativo, hai bisogno di una morsettiera. In caso contrario, un terminale a crimpare è probabilmente migliore. Questa singola domanda previene il 90% degli errori di selezione dei connettori.

Il processo di selezione in 4 fasi: scegliere il connettore giusto ogni volta

Ora che hai capito la differenza fondamentale, esaminiamo il processo sistematico che ti assicura di scegliere il tipo di connettore giusto per ogni applicazione.

Fase 1: identificare la funzione di connessione (giunzione o terminazione)

Inizia mappando la tua architettura elettrica e identificando la funzione di ogni punto di connessione. Non limitarti a guardare lo schema, ma traccia fisicamente dove si incontrano i fili e cosa ci fanno.

I punti di giunzione hanno queste caratteristiche:

- Più fili convergono in un'unica posizione

- I circuiti dividono o ridistribuiscono potenza/segnali

- Hai bisogno di accessibilità per future modifiche

- I test o la risoluzione dei problemi richiedono l'isolamento di singoli circuiti

- La connessione potrebbe dover essere interrotta e rifatta più volte durante la vita dell'apparecchiatura

I punti di terminazione hanno queste caratteristiche:

- Un singolo filo raggiunge la sua destinazione finale

- La connessione fa parte di un cablaggio o di un cavo assemblato

- Lo spazio è estremamente limitato (i terminali a crimpare sono in genere il 60% più compatti delle morsettiere)

- La connessione probabilmente non verrà mai modificata dopo l'installazione iniziale

- Sono presenti vibrazioni meccaniche o urti

Una volta che hai classificato ogni punto di connessione nel tuo progetto come giunzione o terminazione, hai completato il 50% del lavoro di selezione.

Fase 2: valutare le esigenze di manutenzione e modifica

È qui che molti ingegneri falliscono: sottovalutano la frequenza con cui sarà necessario accedere alle connessioni durante la vita dell'apparecchiatura. Siamo onesti: ogni progetto “finale” viene modificato. I clienti aggiungono funzionalità. I sensori si guastano e vengono sostituiti. Le sequenze di controllo cambiano.

Utilizzare morsettiere quando:

- L'apparecchiatura sarà riparata da più tecnici con diversi livelli di competenza

- Stai costruendo un prototipo o una prova di concetto in cui il cablaggio cambierà sicuramente

- Il quadro include connessioni I/O di riserva per future espansioni

- Le procedure di risoluzione dei problemi richiedono l'isolamento di singoli circuiti con un multimetro

- Stai progettando per un cliente che storicamente apporta modifiche frequenti

Utilizzare terminali a crimpare quando:

- Il cablaggio fa parte di un prodotto fabbricato con un'architettura fissa (elettrodomestici, veicoli)

- Stai costruendo un cablaggio in una fabbrica con processi controllati

- La connessione è inaccessibile dopo l'installazione (armadi sigillati, assiemi incorporati)

- I costi di manodopera per modifiche future sono accettabili perché le modifiche sono improbabili

⚙️ Consiglio professionale #2: La regola di manutenzione decennale

Se un tecnico con un set di strumenti base (cacciavite, spelafili, multimetro) non è in grado di riparare questo collegamento in 10 anni senza strumenti di crimpatura specializzati, probabilmente hai fatto la scelta sbagliata. I morsetti a vite mantengono la tua apparecchiatura riparabile da personale di manutenzione ordinario: i collegamenti crimpati spesso richiedono tecnici specializzati con strumenti specifici.

Ecco una matrice decisionale basata sulla frequenza di modifica prevista:

| Probabilità di modifica | Morsettiere | Terminali pressati a freddo |

|---|---|---|

| Frequente (mensile/annuale) | ✅ Fortemente preferito | ❌ Crea eccessivo lavoro |

| Occasionale (ogni 2-5 anni) | ✅ Preferito | ⚠️ Accettabile se ben documentato |

| Raro (5-10 anni) | ✅ Ancora raccomandato per circuiti critici | ✅ Accettabile per la maggior parte delle applicazioni |

| Mai (sigillato/incorporato) | ⚠️ Non necessario | ✅ Preferito |

Passaggio 3: Applicare il test di vibrazione e ambiente

È qui che i terminali pressati a freddo dimostrano la loro superiorità: affidabilità meccanica in condizioni difficili. Il processo di formatura a freddo durante la crimpatura crea un giunto a tenuta di gas, saldato a freddo, meccanicamente superiore a qualsiasi connessione a vite.

🔩 Consiglio professionale #3: La vibrazione è il grande decisore

Se la tua apparecchiatura si muove, vibra o funziona in un veicolo, i terminali pressati a freddo sono imprescindibili per i collegamenti terminali. I terminali a vite in un ambiente vibrante si allenteranno: non è “se”, è “quando”. Anche con i morsetti a molla, il filo stesso può incrudirsi e fratturarsi nel punto di terminazione. I collegamenti crimpati distribuiscono lo stress su un'area più ampia e resistono molto meglio ai guasti dovuti alle vibrazioni.

Applica questa valutazione ambientale:

Ambienti ad alta vibrazione (veicoli, macchinari rotanti, attrezzature mobili):

- Punti di giunzione: utilizzare morsetti a molla (non a vite)

- Punti di terminazione: utilizzare esclusivamente terminali pressati a freddo

Ambienti corrosivi o esterni:

- Punti di giunzione: utilizzare morsetti con grado di protezione IP (IP65 minimo)

- Punti di terminazione: utilizzare terminali pressati a freddo con isolamento termoretraibile

Ambienti ad alta temperatura (vicino a motori, forni, motori):

- Punti di giunzione: utilizzare morsetti con alloggiamenti ad alta temperatura (poliammide rinforzata con fibra di vetro)

- Punti di terminazione: utilizzare terminali pressati a freddo ad alta temperatura con isolamento in silicone

Ambienti puliti e climatizzati (pannelli di controllo standard):

- Punti di giunzione: i morsetti standard su guida DIN funzionano bene

- Punti di terminazione: entrambi i tipi di connettore sono accettabili; scegliere in base ad altri fattori

Passaggio 4: Convalidare rispetto a corrente nominale, spazio e velocità di installazione

Hai determinato la funzione (giunzione vs. terminazione), le esigenze di manutenzione e i fattori ambientali. Ora convalida la tua scelta preliminare rispetto ai vincoli pratici.

Confronto della corrente nominale

Entrambi i tipi di connettore possono gestire una corrente significativa, ma c'è una differenza critica nelle prestazioni:

⚡ Consiglio professionale #4: I terminali pressati a freddo hanno una conduttività superiore

Il processo di saldatura a freddo durante la crimpatura crea un legame a livello molecolare che si traduce in una resistenza elettrica inferiore del 20-30% rispetto ai terminali a vite. Per applicazioni ad alta corrente (oltre 50 A), questo si traduce direttamente in una minore generazione di calore e una migliore efficienza. Se stai terminando cavi pesanti per batterie o alimentazioni per motori, i collegamenti crimpati superano elettricamente i collegamenti a vite.

Confronto della capacità di corrente:

| Gamma attuale | Morsettiere | Terminali pressati a freddo | Raccomandazione |

|---|---|---|---|

| 0-20A | Eccellente | Eccellente | Entrambi i tipi funzionano; scegliere in base alla funzione |

| 20-50A | Ottimo | Eccellente | Pressato a freddo preferito per le terminazioni |

| 50-100A | Buono (richiede blocchi più grandi) | Eccellente | Preferire fortemente il pressato a freddo per l'efficienza dello spazio |

| 100A+ | Disponibile ma ingombrante | Eccellente | I terminali pressati a freddo sono la soluzione standard |

Vincoli di spazio

Se stai lavorando in un involucro compatto o in un'applicazione montata su PCB, lo spazio diventa il fattore decisivo:

- Terminali a crimpare sono in genere del 60-70% più compatti dei morsetti equivalenti

- Morsettiere possono utilizzare design multilivello (impilando 2-3 livelli verticalmente) per risparmiare spazio orizzontale sulla guida

- Per cablaggi estremamente densi (>50 connessioni in un piccolo pannello), pianifica attentamente la tua strategia di giunzione/terminazione

Velocità di installazione

Il tempo è denaro, soprattutto negli ambienti di produzione:

- Morsetti a innesto: Installazione più veloce per i punti di giunzione (non sono necessari strumenti)

- Terminali pressati a freddo: Richiede una pinza a crimpare ma crea una connessione permanente e affidabile in pochi secondi

- Morsettiere a vite: L'opzione più lenta (richiede il serraggio di ogni vite singolarmente)

Se stai costruendo centinaia di pannelli in un ambiente di fabbrica, le differenze nei tempi di installazione si sommano notevolmente. Un ingegnere di produzione che passa dai morsetti a vite ai morsetti a innesto per i punti di giunzione e ai cablaggi pre-crimpatura con terminali pressati a freddo per i punti terminali può ridurre i tempi di assemblaggio del 40-50%.

Guida pratica all'applicazione: Fare la scelta giusta

Applichiamo questo schema ai comuni scenari che incontrerai:

Scenario 1: Pannello di controllo industriale

Applicazione: Linea di produzione controllata da PLC con 30 punti I/O, distribuzione dell'alimentazione e controlli del motore

Decisione:

- Distribuzione dell'alimentazione a più dispositivi → Morsettiere (punti di giunzione)

- Smistamento I/O PLC → Morsettiere (necessità di accesso per la risoluzione dei problemi)

- Uscite VFD del motore verso le scatole di derivazione del motore → Terminali a crimpare (punto terminale permanente, presenza di vibrazioni)

- Connessioni dei sensori all'interno del pannello → Morsettiere (potrebbe essere necessario sostituire i sensori)

- Cavi di collegamento dei sensori ai cavi di alimentazione → Terminali a crimpare (punto terminale del cablaggio prodotto)

Scenario 2: Cablaggio automobilistico

Applicazione: Cablaggio del vano motore per un veicolo commerciale

Decisione:

- Quasi tutte le connessioni → Terminali a crimpare (vibrazioni, vincoli di spazio, assemblaggio permanente)

- Eccezione: Punto di disconnessione della batteria → Morsettiere o capicorda bullonati (necessario accesso per la manutenzione)

Scenario 3: Installazione di energia rinnovabile

Applicazione: Scatole di derivazione dell'array solare e connessioni dell'inverter

Decisione:

- Interconnessioni pannello-pannello → Terminali a crimpare (esposizione agli agenti atmosferici, vibrazioni dovute al vento)

- Connessioni interne della scatola di derivazione → Morsettiere (potenziale espansione futura)

- Connessioni di ingresso dell'inverter → Terminali a crimpare (alta corrente, installazione permanente)

- Connessioni delle apparecchiature di monitoraggio → Morsettiere (necessario accesso diagnostico)

Scenario 4: Elettronica montata su PCB

Applicazione: Controllore di strumenti con connessioni di cablaggio esterne

Decisione:

- Connessioni di ingresso/uscita PCB → Morsettiere montate su PCB (accesso al cablaggio sul campo)

- Connessioni interne scheda-scheda → Terminali o connettori pressati a freddo (assemblaggio in fabbrica, spazio minimo)

Il controllo di realtà costi-benefici

Parliamo di soldi, perché la selezione dei connettori ha reali implicazioni finanziarie:

Le morsettiere costano di più inizialmente, ma fanno risparmiare denaro durante la vita utile dell'apparecchiatura:

- Costo iniziale dei componenti più elevato (in genere 2-3 volte il prezzo dei terminali crimpati)

- Non sono necessari strumenti specializzati (solo cacciaviti)

- Costi di manodopera per la risoluzione dei problemi e la modifica drasticamente ridotti

- Consente a tecnici meno qualificati di riparare le apparecchiature

I terminali pressati a freddo hanno costi dei componenti inferiori, ma richiedono un investimento in utensili:

- Costo dei componenti inferiore (soprattutto in volume)

- Richiede pinze a crimpare (da €50 a €500 a seconda della qualità e dei tipi di terminali)

- Installazione significativamente più rapida in ambienti di produzione

- Le modifiche richiedono il taglio e la ri-terminazione (ad alta intensità di manodopera)

L'analisi del punto di pareggio:

- Per progetti singoli o prototipi: Le morsettiere vincono quasi sempre a causa dei costi degli utensili

- Per ambienti di produzione (>100 unità): I terminali pressati a freddo vincono grazie alla velocità di assemblaggio

- Per apparecchiature installate sul campo: Le morsettiere vincono a causa dei costi di manodopera per l'assistenza

- Per prodotti OEM con cablaggio fisso: I terminali a crimpare vincono grazie ad affidabilità e compattezza

Errori comuni che portano a guasti dei connettori

Dopo 15 anni nel settore, ho visto questi errori ripetutamente:

- ❌ Errore #1: Utilizzo di terminali a crimpare nei punti di giunzione – Crea cablaggi inaccessibili che trasformano la risoluzione dei problemi da 15 minuti in lavori di ricablaggio di 4 ore.

- ❌ Errore #2: Utilizzo di morsettiere a vite in applicazioni ad alta vibrazione – Le viti si allentano nel tempo, creando guasti intermittenti che sono incredibilmente difficili da diagnosticare.

- ❌ Errore #3: Mescolare tipi di connettori a caso senza un approccio sistematico – Risulta in installazioni incoerenti che confondono i tecnici della manutenzione e rallentano le riparazioni.

- ❌ Errore #4: Sottodimensionamento dei terminali a crimpare per la capacità di corrente – Le connessioni crimpate hanno un'eccellente conduttività, ma solo se correttamente dimensionate. Un terminale da 10 A su un circuito da 15 A si surriscalda e si guasta.

- ❌ Errore #5: Dimenticare la futura manutenzione – Progettare apparecchiature impossibili da modificare senza un ricablaggio completo distrugge le relazioni con i clienti.

La tua lista di controllo per la selezione: Non scegliere mai più il connettore sbagliato

Utilizza questo albero decisionale per ogni punto di connessione nel tuo progetto:

Passaggio 1: Analisi della funzione

- Questo è un punto di giunzione dove i circuiti si incontrano/dividono? → Considera le morsettiere

- Questo è un punto finale dove termina un filo? → Considera i terminali a crimpare

Passaggio 2: Valutazione della manutenzione

- Sarà necessario accedere a questa connessione per la risoluzione dei problemi? → Preferisci le morsettiere

- Questa è una connessione permanente, assemblata in fabbrica? → Preferisci i terminali a crimpare

Passaggio 3: Fattori ambientali

- Alta vibrazione presente? → Terminali a crimpare per i punti finali; morsettiere a molla per le giunzioni

- Ambiente esterno/corrosivo? → Morsettiere con grado di protezione IP o terminali crimpati isolati

- Spazio limitato? → I terminali a crimpare sono più compatti

Passaggio 4: Convalida pratica

- Portata di corrente adeguata? (Controlla le schede tecniche per entrambe le opzioni)

- Strumenti disponibili per l'installazione? (Utensili di crimpatura necessari per i terminali a crimpare)

- Costo giustificato? (Considera i tempi di installazione e i costi di manutenzione a vita)

In conclusione: Abbina il connettore alla funzione

Ecco cosa separa i progetti elettrici professionali da quelli soggetti a problemi: utilizzare morsettiere per i punti di giunzione e terminali a crimpare per le connessioni dei punti finali. Questo è tutto. Non mescolare a caso. Non impostare un tipo predefinito per tutto. Abbinamento sistematico del tipo di connettore alla funzione elettrica.

Quando segui questo approccio, crei apparecchiature che:

- ✅ Risolvono i problemi rapidamente perché i punti di giunzione sono accessibili

- ✅ Resistono ai guasti dovuti alle vibrazioni perché i punti finali utilizzano connessioni crimpate

- ✅ Costano meno da riparare perché le modifiche non richiedono strumenti specializzati

- ✅ Funzionano in modo affidabile perché ogni tipo di connettore viene utilizzato dove eccelle

- ✅ Soddisfano gli standard professionali perché il tuo progetto mostra un pensiero ingegneristico sistematico

Gli ingegneri che padroneggiano questo non sono quelli che conoscono ogni numero di modello di morsettiera. Sono quelli che chiedono “giunzione o terminazione?” prima di specificare qualsiasi connettore e non finiscono mai per trovarsi di fronte a un pannello di controllo alle 3 del mattino a spiegare perché la risoluzione dei problemi richiederà quattro ore.

L'affidabilità delle tue apparecchiature e i tempi di attività della produzione del tuo cliente dipendono dalla scelta del connettore giusto per l'applicazione giusta. Segui il framework, usa la lista di controllo e non metterai mai più in discussione le tue selezioni di connettori. 🔧