Introduzione: L'anatomia della connessione

Quando si specificano i morsetti per quadri elettrici, sistemi di automazione industriale o applicazioni di distribuzione dell'energia, gli ingegneri spesso si concentrano su correnti nominali, classi di tensione e compatibilità dei cavi. Tuttavia, le vere prestazioni—e i potenziali punti di guasto—risiedono nella costruzione interna del morsetto. Comprendere i componenti dei morsetti non è accademico; è essenziale per prendere decisioni di specifica informate che influiscono sull'efficienza dell'installazione, sull'affidabilità a lungo termine e sulla conformità alla sicurezza.

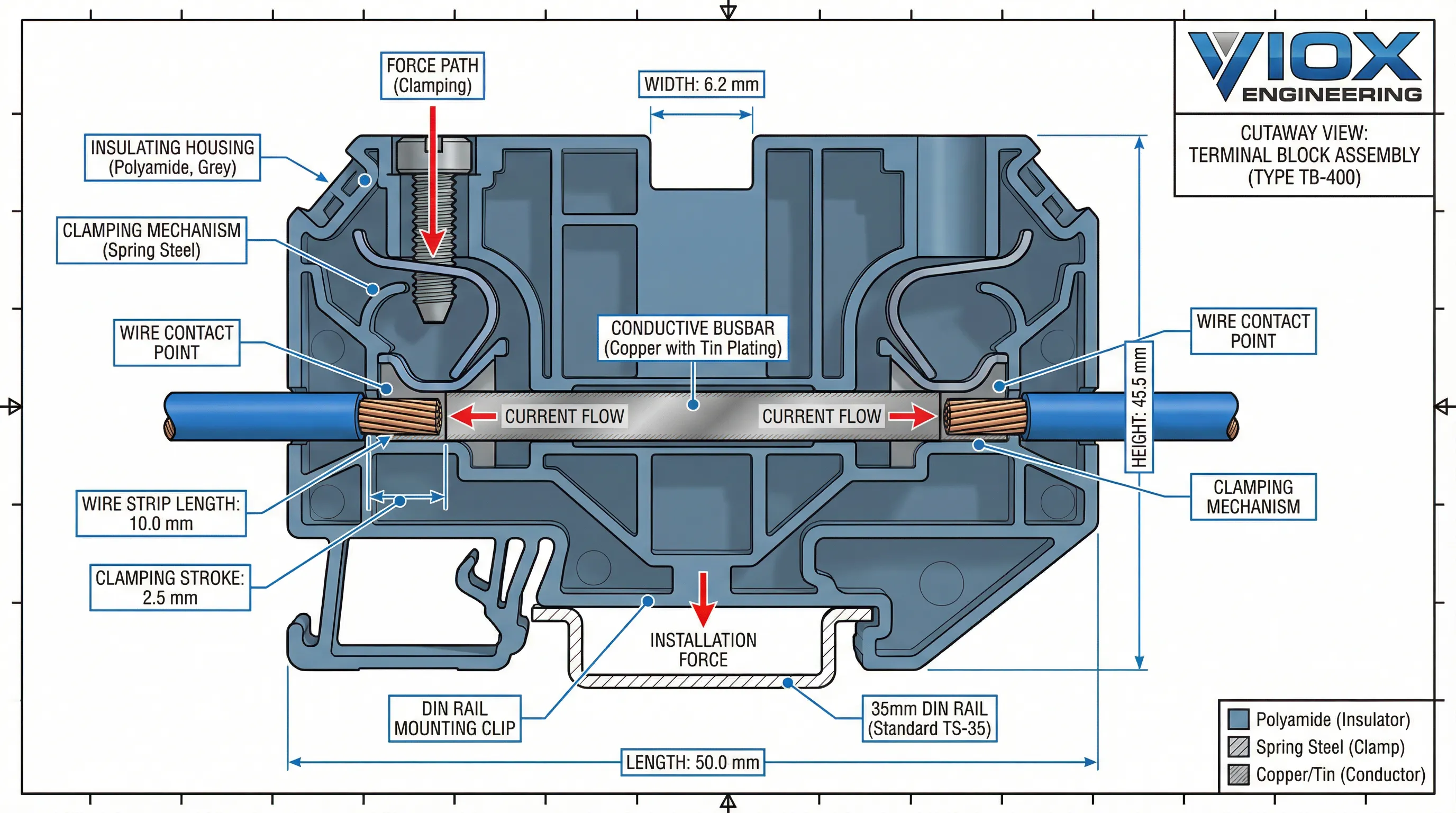

I morsetti sono sistemi ingegnerizzati, non semplici connettori. Ogni componente svolge una funzione specifica: gli alloggiamenti isolanti prevengono le scosse elettriche, le barre colletrici conduttive trasportano la corrente, i meccanismi di serraggio mantengono la pressione di contatto e i sistemi di montaggio garantiscono la stabilità meccanica. I materiali selezionati per ogni componente—dalla poliammide rinforzata con vetro all'acciaio per molle al cromo-nichel—determinano le prestazioni in presenza di vibrazioni, temperature estreme ed esposizione chimica.

Questa guida fornisce una ripartizione sistematica della costruzione dei morsetti, esaminando la funzione, i materiali e i requisiti degli standard di ogni componente. Che tu stia progettando un nuovo quadro elettrico, selezionando sostituzioni per la manutenzione o valutando i fornitori, questa lezione di anatomia ti aiuterà a specificare i morsetti con sicurezza.

Componenti principali: cosa fa funzionare un morsetto

Ogni morsetto, indipendentemente dalla tecnologia di connessione, è costituito da quattro componenti funzionali primari che lavorano insieme come un sistema ingegnerizzato. Comprendere questi componenti—le loro funzioni, i materiali e le interazioni—è fondamentale per una corretta specifica e applicazione.

1. Alloggiamento isolante (corpo)

L'alloggiamento funge da telaio non conduttivo che contiene tutti i componenti interni proteggendo al contempo gli utenti dalle scosse elettriche. Più che un semplice guscio di plastica, l'alloggiamento deve resistere alle sollecitazioni meccaniche durante l'installazione, mantenere la stabilità dimensionale attraverso le gamme di temperatura e fornire adeguate distanze di creepage e di isolamento tra i conduttori.

2. Barra collettrice conduttiva (elemento di trasporto della corrente)

Questo “ponte” metallico forma il percorso elettrico tra i cavi collegati. Il materiale, l'area della sezione trasversale e la placcatura superficiale della barra collettrice determinano la sua capacità di trasporto della corrente, la resistenza e la resistenza alla corrosione. Una corretta progettazione della barra collettrice garantisce una minima caduta di tensione e generazione di calore sotto carico.

3. Meccanismo di serraggio

Il meccanismo di serraggio fissa fisicamente il cavo alla barra collettrice, mantenendo una pressione di contatto costante nel tempo. Diverse tecnologie—vite, gabbia a molla, innesto a pressione—offrono compromessi tra velocità di installazione, resistenza alle vibrazioni e compatibilità dei cavi.

4. Sistema di montaggio

I sistemi di montaggio fissano i morsetti a guide DIN, pannelli o PCB, fornendo stabilità meccanica e corretto allineamento. Il metodo di montaggio influisce sulla densità di installazione, sull'accessibilità per il cablaggio e sulla resistenza alle vibrazioni o agli urti meccanici.

Questi componenti lavorano in concerto: l'alloggiamento isola, la barra collettrice conduce, il morsetto fissa e il sistema di montaggio stabilizza. La selezione dei materiali per ogni componente crea un morsetto ottimizzato per condizioni ambientali specifiche e requisiti di prestazione.

Tabella 1: Funzioni e materiali dei componenti del morsetto

| Componente | Funzione primaria | Materiali comuni | Requisiti degli standard |

|---|---|---|---|

| Alloggiamento isolante | Isolamento elettrico, protezione meccanica, resistenza ambientale | Poliammide 6.6 (PA66), PBT, Policarbonato (PC) | Classificazione di infiammabilità UL 94V-0, creepage/clearance IEC 60664-1 |

| Barra collettrice conduttiva | Trasporto di corrente, percorso a bassa resistenza | Rame elettrolitico, ottone (stagnato/nichelato/argentato) | Corrente nominale IEC 60947-7-1, limiti di aumento della temperatura |

| Meccanismo di serraggio | Collegamento sicuro del cavo, mantenimento della pressione di contatto | Vite: acciaio zincato; Molla: acciaio al cromo-nichel; Innesto a pressione: acciaio inossidabile | Resistenza meccanica (IEC 60947-7-1), resistenza alle vibrazioni (IEC 60068-2-6) |

| Sistema di montaggio | Fissaggio meccanico, allineamento, resistenza alle vibrazioni | Clip in acciaio per molle, piedini a vite, design a scatto | Standard per guide DIN (IEC 60715), requisiti di forza di ritenzione |

| Parti ausiliarie | Funzionalità aggiuntiva, marcatura, protezione | Ponticelli (rame/ottone), piastre terminali (PA66/PBT), etichette di marcatura | Compatibilità con i componenti principali, standard secondari |

Alloggiamento e isolamento: sicurezza e durata

L'alloggiamento isolante è la prima linea di difesa del morsetto contro scosse elettriche, pericoli ambientali e danni meccanici. Più che un semplice guscio di plastica, l'alloggiamento deve soddisfare precisi requisiti di ingegneria per rigidità dielettrica, resistenza alla fiamma, tenacità meccanica e stabilità dimensionale alle temperature di esercizio.

Selezione dei materiali: termoplastici tecnici vs. termoindurenti

I morsetti industriali utilizzano principalmente tre termoplastici tecnici, ciascuno con proprietà distinte:

Poliammide 6.6 (Nylon 66) – Lo standard industriale per applicazioni generiche:

- Proprietà chiave: Elevata resistenza meccanica, flessibilità (resiste alla rottura durante l'installazione), eccellente resistenza al calore (tipicamente 125°C continui)

- Uso comune: Versioni rinforzate con vetro (PA66 GF30) per maggiore rigidità e stabilità dimensionale

- Classificazione di infiammabilità: Standard UL 94V-0 per comportamento autoestinguente

PBT (Polibutilene Tereftalato) – La scelta per precisione e resistenza all'umidità:

- Proprietà chiave: Basso assorbimento di umidità (<0,1%), eccezionale stabilità dimensionale, buona resistenza chimica

- Uso comune: Ambienti ad alta umidità, applicazioni che richiedono tolleranze strette

- Intervallo di temperatura: Tipicamente 130-140°C continui

Polycarbonate (PC) – Per trasparenza e resistenza agli urti:

- Proprietà chiave: Eccellente chiarezza, elevata resistenza agli urti, buona stabilità termica

- Limitazioni: Sensibile a determinati prodotti chimici (solventi, alcali)

- Uso comune: Coperture trasparenti, applicazioni che richiedono ispezione visiva

Considerazioni progettuali critiche

Distanze di creepage e di isolamento: L'alloggiamento deve mantenere distanze minime tra i conduttori in base alle tensioni nominali (IEC 60664-1). I morsetti ad alta tensione richiedono dimensioni fisiche maggiori.

Classe di temperatura: I materiali dell'alloggiamento devono resistere alle massime temperature di esercizio senza deformazioni o perdita di proprietà dielettriche. Le applicazioni industriali richiedono tipicamente un minimo di 105°C, con 125°C che sta diventando lo standard per le apparecchiature moderne.

Ritardo di fiamma: La certificazione UL 94V-0 indica che il materiale si autoestingue entro 10 secondi e non gocciola particelle infiammate—essenziale per la sicurezza del quadro elettrico.

Resistenza chimica: I morsetti negli impianti chimici, negli ambienti marini o nella lavorazione degli alimenti devono resistere a oli, solventi, acidi e alcali senza degradazione.

La scelta del materiale dell'alloggiamento influisce direttamente sull'esperienza di installazione (flessibilità vs. rigidità), sull'affidabilità a lungo termine (assorbimento di umidità) e sulla conformità alla sicurezza (classificazioni di infiammabilità).

Meccanismi di serraggio: Tecnologie a vite, a molla e a innesto

Il meccanismo di serraggio è il componente attivo del morsetto: l'interfaccia dove il filo incontra la barra collettrice. Tre tecnologie principali dominano le applicazioni industriali, ciascuna con principi operativi, vantaggi e casi d'uso ideali distinti.

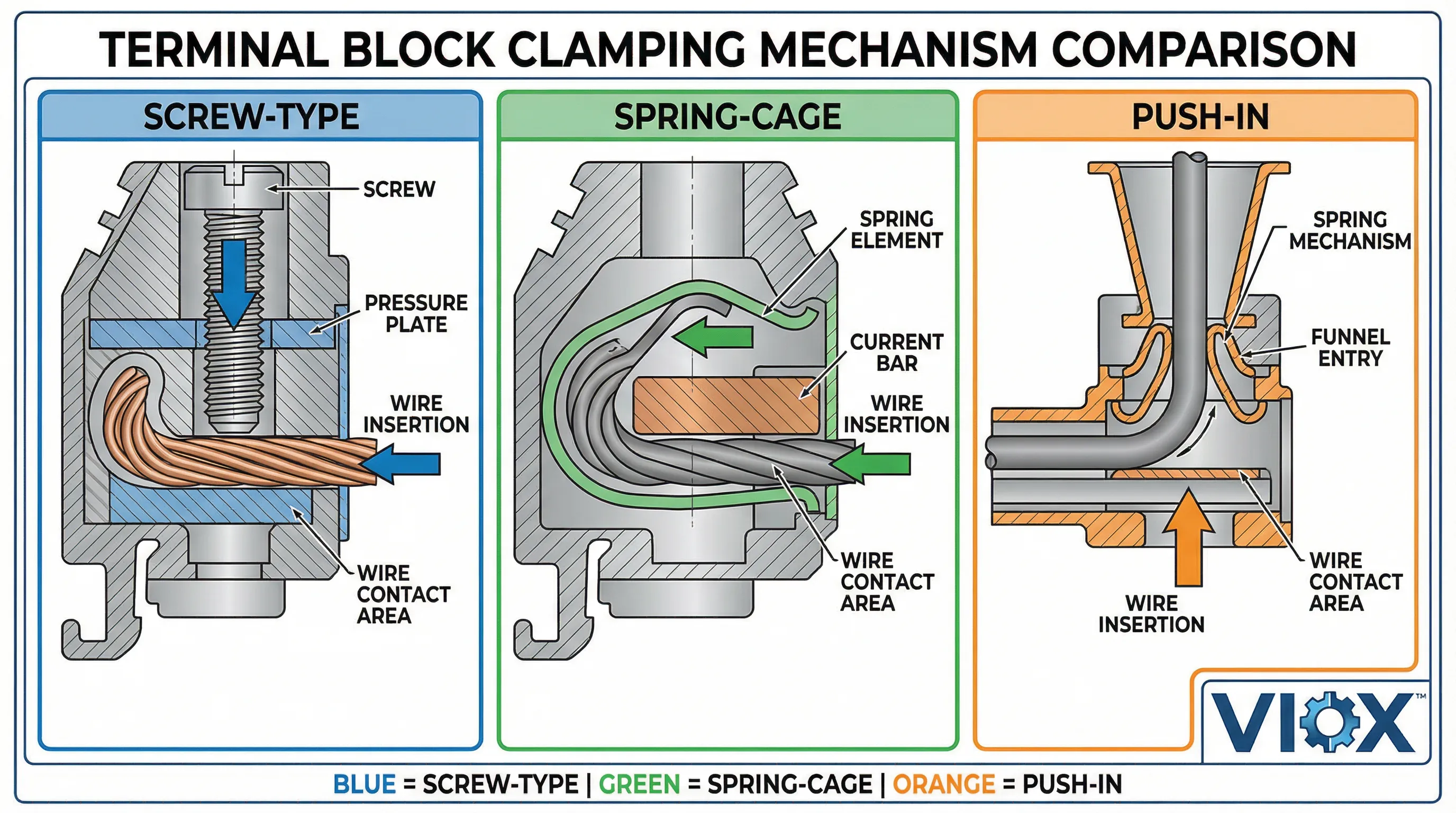

1. Serraggio a vite

Principio di funzionamento: Una vite in acciaio temprato comprime il filo contro la barra collettrice tramite forza meccanica diretta. La vite applica pressione tramite una gabbia metallica o una piastra di pressione che distribuisce la forza attraverso il conduttore.

Componenti chiave:

- Vite: Acciaio zincato o galvanizzato per resistenza alla corrosione

- Piastra/Gabbia di pressione: Ottone o acciaio per distribuire la forza di serraggio

- Inserto filettato: Ottone o acciaio per durata

Vantaggi:

- Compatibilità universale dei fili (solidi, intrecciati, a filo fine)

- Elevata forza di serraggio per conduttori di grandi dimensioni

- Verifica visiva della tenuta del collegamento

- Riparabile sul campo con utensili standard

Limitazioni:

- Tempo di installazione (richiede utensili con controllo di coppia)

- Sensibilità alle vibrazioni (richiede un nuovo serraggio periodico)

- Sensibilità alla coppia (un serraggio eccessivo danneggia i conduttori)

2. Serraggio a gabbia elastica (CAGE CLAMP®)

Principio di funzionamento: Un elemento in acciaio armonico al cromo-nichel fornisce una pressione costante sul conduttore. L'inserimento richiede l'apertura della molla con un utensile; la rimozione richiede analogamente l'uso di un utensile.

Componenti chiave:

- Elemento elastico: Acciaio al cromo-nichel per elasticità e resistenza alla corrosione

- Barra di corrente: Rame elettrolitico con superficie stagnata

- Leva di azionamento: Punto di accesso utensile integrato

Vantaggi:

- Esente da manutenzione (pressione costante della molla)

- Collegamenti a prova di vibrazioni

- Installazione rapida dopo l'uso iniziale dell'utensile

- Ampia gamma di conduttori (0,08–35 mm² / 28–2 AWG)

Limitazioni:

- Richiede un utensile per l'inserimento/rimozione

- Limitato a tipi di filo compatibili

- Costo iniziale dei componenti più elevato

3. Serraggio a molla a innesto

Principio di funzionamento: Un meccanismo a molla consente l'inserimento senza utensili di conduttori rigidi. La rigidità del conduttore fornisce una controforza contro la molla; la rimozione richiede un utensile.

Componenti chiave:

- Meccanismo a molla: Acciaio inossidabile o lega di cromo-nichel

- Ingresso a imbuto: Guida il conduttore al punto di contatto

- Unità di serraggio separate: Impedisce la presenza di più conduttori per punto

Vantaggi:

- Installazione senza utensili (notevole risparmio di tempo)

- Feedback di connessione positivo

- Design compatto per alta densità

- Ideale per conduttori rigidi o con puntali

Limitazioni:

- Richiede un utensile per la rimozione

- Limitato a tipi di conduttore specifici

- Non adatto a tutti i fili intrecciati senza puntali

Matrice di selezione della tecnologia

Ogni tecnologia di serraggio eccelle in applicazioni specifiche:

- A vite: Distribuzione di energia ad alta corrente, tipi di filo misti, requisiti di assistenza sul campo

- A gabbia elastica: Ambienti con vibrazioni, applicazioni esenti da manutenzione, ampie gamme di conduttori

- A innesto: Assemblaggio di pannelli ad alto volume, installazioni in tempi critici, applicazioni con conduttori rigidi

Tabella 2: Confronto dei meccanismi di serraggio

| Funzione | A vite | A gabbia elastica | A innesto |

|---|---|---|---|

| Operazione | Utensile richiesto (avvitatore dinamometrico) | Utensile per inserimento/rimozione | Inserimento senza utensili, rimozione con utensile |

| Compatibilità dei fili | Universale (solido, intrecciato, a filo fine) | Ampia gamma (0,08-35 mm²) | Conduttori rigidi (solidi, a trefoli con puntale) |

| Velocità di installazione | Lento (richiede il controllo della coppia) | Medio (funzionamento con utensile) | Veloce (senza utensili) |

| Resistenza alle vibrazioni | Richiede un ritensionamento periodico | Eccellente (pressione costante della molla) | Buono (a molla) |

| Manutenzione | Riparabile sul campo, richiede ispezione | Esente da manutenzione | Bassa manutenzione |

| Applicazioni ideali | Distribuzione di potenza ad alta corrente, tipi di cavi misti | Ambienti con vibrazioni, requisiti di esenzione da manutenzione | Assemblaggio di pannelli ad alto volume, installazioni urgenti |

| Conformità agli standard | IEC 60947-7-1, UL 1059 (Gruppo C) | IEC 60947-7-1, UL 1059 (Gruppo B/C) | IEC 60947-7-1, UL 1059 (Gruppo B/C) |

La scelta del meccanismo di serraggio influisce direttamente sull'efficienza dell'installazione, sull'affidabilità a lungo termine e sul costo totale di proprietà durante il ciclo di vita dell'apparecchiatura.

Contatto del conduttore e percorso della corrente

L'interfaccia di contatto del conduttore è dove le prestazioni elettriche incontrano la progettazione meccanica. Una connessione corretta richiede un'area di contatto sufficiente, una pressione appropriata e materiali resistenti alla corrosione per mantenere una bassa resistenza durante la vita utile del morsetto.

Materiali di contatto e placcatura

Materiali di base:

- Rame elettrolitico: Massima conduttività (100% IACS), ideale per applicazioni ad alta corrente

- Ottone (rame-zinco): Buona conduttività (28% IACS) con maggiore resistenza meccanica

- Bronzo fosforoso: Eccellenti proprietà elastiche per meccanismi di serraggio

Placcatura superficiale:

- Stagno (Sn): Placcatura standard per uso generale, previene l'ossidazione del rame

- Nichel (Ni): Maggiore resistenza alla corrosione, maggiore tolleranza alla temperatura

- Argento (Ag): Conduttività e resistenza all'ossidazione superiori per applicazioni ad alta tensione

- Oro (Au): Limitato alle applicazioni a livello di segnale che richiedono una resistenza di contatto minima

Pressione di contatto e resistenza

Pressione di contatto ottimale:

- Conduttori solidi: 15-25 N (newton) per punto di contatto

- Conduttori a trefoli: 20-30 N per compensare le irregolarità della superficie

- A trefoli fini con puntali: 25-35 N per connessioni crimpate sicure

Resistenza di contatto:

- I morsetti di alta qualità mantengono <0,5 mΩ per connessione

- La resistenza aumenta con la temperatura (tipicamente 0,4% per °C)

- La corretta coppia/forza della molla riduce al minimo la variazione della resistenza nel tempo

Progettazione del percorso della corrente

Area della sezione trasversale:

- Le dimensioni della sbarra collettrice devono supportare la corrente nominale senza un eccessivo aumento della temperatura

- Progetto tipico: sezione trasversale di 1 mm² per 5-8 A di corrente continua (rame)

- Derating richiesto per temperature ambiente superiori a 40°C

Dissipazione del calore:

- La resistenza di contatto genera calore (P = I²R)

- Il design dell'alloggiamento deve consentire il trasferimento di calore all'ambiente

- I blocchi multilivello richiedono ulteriori considerazioni termiche

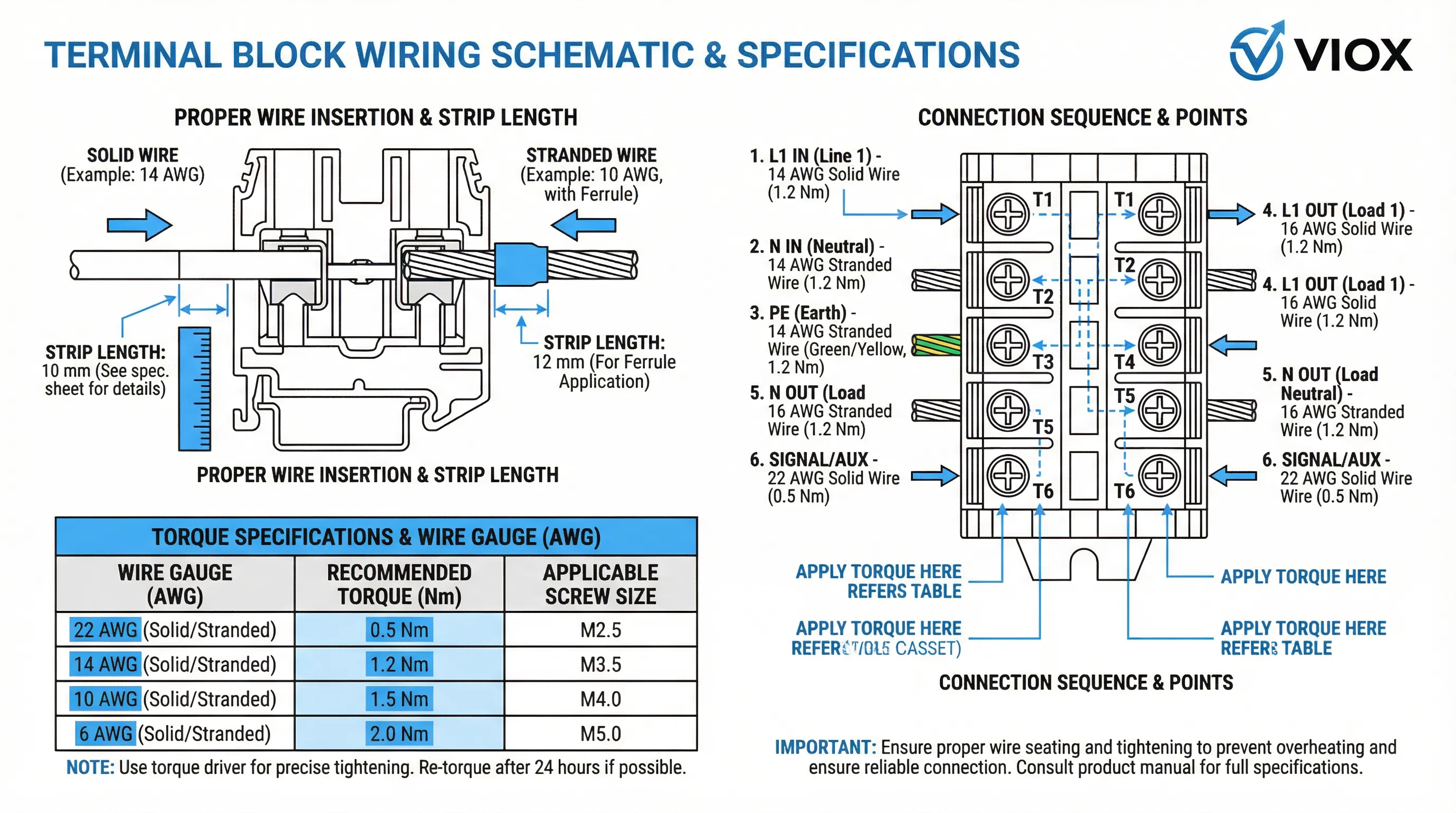

Fattori di compatibilità dei cavi

Tipo di conduttore:

- Filo solido: Ideale per morsetti a vite, mantiene la forma sotto pressione

- Filo a trefoli: Richiede una forza di serraggio maggiore, beneficia dei puntali

- A trefoli fini: È necessario utilizzare puntali con morsetti a molla/a innesto

Lunghezza di spelatura:

- Una spelatura insufficiente espone l'isolamento alla pressione di serraggio

- Una spelatura eccessiva riduce l'area di contatto e aumenta il rischio di ossidazione

- Le specifiche del produttore indicano tipicamente la lunghezza di spelatura ottimale

L'interfaccia di contatto del conduttore rappresenta il “collo di bottiglia” elettrico del morsetto. La corretta selezione dei materiali, una pressione adeguata e una preparazione appropriata del filo garantiscono una resistenza minima, una ridotta generazione di calore e un'affidabilità a lungo termine.

Sistemi di montaggio: guida DIN e integrazione a pannello

I sistemi di montaggio forniscono stabilità meccanica, garantiscono un corretto allineamento e facilitano la densità di installazione. La scelta tra montaggio su guida DIN, montaggio a pannello o montaggio su PCB influisce sul flusso di lavoro di installazione, sull'accessibilità alla manutenzione e sulla resistenza alle vibrazioni o agli urti meccanici.

Standard di montaggio su guida DIN

Tipi principali di guida DIN:

- Guida a cappello (TH35): Larghezza 35 mm, altezza 7,5 mm – Standard europeo (IEC 60715)

- Guida a G (G32): Larghezza 32 mm – Standard nordamericano

- Mini guida (15 mm): Per applicazioni compatte

Meccanismi di montaggio:

- Clip a molla: Installazione rapida senza attrezzi, resistente alle vibrazioni

- Piede a vite: Blocco meccanico positivo, maggiore forza di ritenzione

- Design a scatto: Montaggio senza attrezzi per applicazioni ad alto volume

Considerazioni critiche per il montaggio

Resistenza alle vibrazioni:

- I design con clip a molla mantengono la tensione sotto vibrazione

- I supporti a vite richiedono rondelle di sicurezza o composti frenafiletti

- Il materiale della guida DIN (acciaio vs alluminio) influisce sulle caratteristiche di smorzamento

Espansione termica:

- I materiali del morsetto e della guida DIN devono avere coefficienti di espansione compatibili

- Gli alloggiamenti in plastica si espandono più delle guide metalliche (tipicamente 8-10 volte)

- Il design deve accogliere l'espansione differenziale senza concentrazione di stress

Densità di installazione:

- Le dimensioni del passo determinano il numero di blocchi per metro di guida

- I blocchi multilivello aumentano la densità ma riducono la dissipazione del calore

- Requisiti minimi di spaziatura per il raggio di curvatura del filo

Alternative di montaggio a pannello e PCB

Montaggio a pannello:

- Montaggio diretto a vite sul backplane dell'involucro

- Richiede fori praticati/filettati o staffe di montaggio

- Fornisce la massima stabilità meccanica

Montaggio su PCB:

- Design through-hole o surface-mount

- Il passo deve corrispondere alla griglia del PCB (tipicamente 2,54 mm, 5,08 mm, 7,62 mm)

- Requisiti di compatibilità con la saldatura a onda

Sistemi ibridi:

- Morsetti montati su guida DIN con connettori PCB innestabili

- Morsettiere montate a pannello con accesso al cablaggio sul campo

Conformità agli standard

Standard per guida DIN:

- IEC 60715: Dimensioni e montaggio di apparecchiature di bassa tensione su guide

- UL 508A: Pannelli di controllo industriale (include il montaggio dei morsetti)

- EN 50022: Specifiche della guida TH35

Test meccanici:

- Resistenza alle vibrazioni (IEC 60068-2-6)

- Resistenza agli urti (IEC 60068-2-27)

- Resistenza meccanica (IEC 60947-7-1)

Il sistema di montaggio rappresenta la base meccanica del morsetto. Una corretta selezione garantisce connessioni stabili, facilita l'accesso per la manutenzione e resiste alle sollecitazioni ambientali durante tutta la vita operativa dell'apparecchiatura.

Specifiche tecniche e valori nominali

Le prestazioni del morsetto sono quantificate attraverso specifiche standardizzate che definiscono le capacità elettriche, meccaniche e ambientali. La comprensione di questi valori nominali garantisce una corretta applicazione e la conformità agli standard del settore.

Valori elettrici

Corrente nominale (Amperaggio):

- Definita dalla corrente continua massima senza superare i limiti di temperatura

- Tipicamente valutata a 40°C di temperatura ambiente

- Derating richiesto per temperature ambiente più elevate (tipicamente 0,8% per °C sopra i 40°C)

Valutazione Di Tensione:

- Tensione di lavoro: Tensione massima di esercizio continua (tipicamente 600V AC/DC)

- Tensione impulsiva: Tensione di tenuta di breve durata (tipicamente 6kV per 1,2/50µs)

- Tensione di isolamento: Tensione tra i conduttori e la guida di montaggio (tipicamente 2500V AC)

Resistenza di contatto:

- Misurata in milliohm (mΩ) per connessione

- Morsetti di qualità: <0,5 mΩ di resistenza iniziale

- Aumenta con la temperatura e l'invecchiamento

Specifiche meccaniche

Intervallo di fili:

- Espresso in AWG (American Wire Gauge) e mm² (millimetri quadrati)

- Intervalli industriali tipici: 22-10 AWG (0,5-6 mm²) a 4-2/0 AWG (25-95 mm²)

- Deve accogliere sia conduttori solidi che flessibili

Tabella 3: Compatibilità dei calibri dei fili e valori nominali di corrente

| Dimensione del filo (AWG) | Sezione trasversale (mm²) | Conduttore solido | Conduttore flessibile | Puntali richiesti | Corrente nominale tipica |

|---|---|---|---|---|---|

| 22-18 | 0.5-1.0 | Sì | Sì (a molla/a innesto) | Opzionale (a innesto) | 5-15A |

| 16-14 | 1.5-2.5 | Sì | Sì | Raccomandato | 20-32A |

| 12-10 | 4.0-6.0 | Sì | Sì | Raccomandato | 30-50A |

| 8-6 | 10-16 | Sì | Limitato (a vite) | Richiesto (a molla/a innesto) | 60-100A |

| 4-2 | 25-35 | Sì | Limitato (a vite) | Richiesto (a molla/a innesto) | 100-150A |

| 1/0-2/0 | 50-70 | Sì | Limitato (a vite) | Richiesto (a molla/a innesto) | 150-200A |

Nota: i valori nominali presuppongono una temperatura ambiente di 40°C, è necessaria una riduzione per temperature più elevate.

Specifiche di coppia:

- Terminali a vite: 0,5-2,5 Nm a seconda della dimensione del filo

- Terminali a gabbia a molla: forza della molla preimpostata (tipicamente 15-30 N)

- Fondamentale per una corretta pressione di contatto senza danneggiare il conduttore

Passo di montaggio:

- Distanza centro-centro tra i terminali

- Passi comuni: 5 mm, 5,08 mm, 6,2 mm, 8,2 mm, 10 mm, 12 mm

- Determina la densità di installazione e le distanze di sicurezza

Valutazioni ambientali

Intervallo di temperatura:

- Operativo: Tipicamente da -40°C a +105°C o +125°C

- Stoccaggio: Da -40°C a +85°C

- Limitazioni dipendenti dal materiale

Grado di protezione IP (Ingress Protection):

- IP20: Standard per l'uso interno del pannello di controllo

- IP65/IP67: Per applicazioni esposte o soggette a lavaggio

- Richiede guarnizioni, sigilli o alloggiamenti speciali

Ritardo di fiamma:

- UL 94V-0: Autoestinguente entro 10 secondi

- IEC 60695: Standard per i test del filo incandescente

- Requisiti di certificazione dei materiali

Conformità agli standard

IEC 60947-7-1:

- Standard internazionale primario per morsettiere

- Definisce i limiti di aumento della temperatura (massimo 45K)

- Specifica i test di resistenza meccanica

UL 1059:

- Standard nordamericano per i componenti

- Limiti di aumento della temperatura più severi (massimo 30K)

- Classificazioni del gruppo di utilizzo (A, B, C, D)

Standard per guida DIN:

- IEC 60715: Dimensioni e montaggio su guida

- EN 50022: Specifiche della guida TH35

- Requisiti di forza di ritenzione meccanica

Tabella 4: Matrice di conformità agli standard: IEC, UL, DIN

| Categoria standard | IEC (Internazionale) | UL / CSA (Nord America) | DIN / EN (Europa) |

|---|---|---|---|

| Morsettiera (Generale) | IEC 60947-7-1 (Potenza) IEC 60947-7-2 (Terra di protezione) |

UL 1059 CSA C22.2 N. 158 |

EN 60947-7-1 VDE 0611 |

| Guida di montaggio | IEC 60715 | UL 508A (Riferimento) | EN 50022 (TH35) DIN 46277 |

| Infiammabilità / Sicurezza antincendio | IEC 60695-2 (Filo incandescente) | UL 94 (V-0, V-1, V-2) | EN 45545-2 (Ferroviario) DIN 5510-2 |

| Grado di protezione (IP) | IEC 60529 (Codice IP) | NEMA 250 (Tipi di involucro) | EN 60529 DIN 40050 |

| Vibrazioni e urti | IEC 60068-2-6 (Vibrazioni) IEC 60068-2-27 (Urti) |

UL 1059 (Test di sicurezza) | EN 61373 (Materiale rotabile ferroviario) |

| Distanza di isolamento e linea di fuga | IEC 60664-1 | UL 840 | EN 60664-1 VDE 0110 |

La comprensione delle specifiche tecniche consente una corretta selezione dei morsetti basata sui requisiti applicativi reali piuttosto che sulle affermazioni di marketing. Verificare sempre le valutazioni rispetto agli standard applicabili per la propria regione geografica e settore industriale.

Selezione dei componenti per i requisiti applicativi

La selezione dei morsetti basata sui requisiti applicativi piuttosto che sulle specifiche generiche garantisce prestazioni ottimali, affidabilità e costo totale di proprietà. Il seguente quadro decisionale affronta scenari industriali comuni.

Criteri di selezione specifici per l'applicazione

Cablaggio del pannello di controllo (uso generale):

- Alloggiamento: Poliammide 6.6 (PA66) con rinforzo in vetro

- Bloccaggio: A molla per resistenza alle vibrazioni

- Intervallo di fili: 22-10 AWG (0.5-6 mm²)

- Corrente Nominale: 20-32A continui

- Standard: IEC 60947-7-1, UL 1059 Gruppo C

Distribuzione di potenza (alta corrente):

- Alloggiamento: PBT per stabilità dimensionale

- Bloccaggio: A vite per elevata forza di serraggio

- Intervallo di fili: 14-2/0 AWG (2.5-95 mm²)

- Corrente Nominale: 40-125A continui

- Standard: IEC 60947-7-1 con declassamento per ambiente >40°C

Ambienti soggetti a vibrazioni (trasporti, macchinari):

- Alloggiamento: PA66 con maggiore resistenza agli urti

- Bloccaggio: A molla con meccanismo di blocco positivo

- I materiali: Molle in acciaio inossidabile, placcatura resistente alla corrosione

- Test: Conformità alle vibrazioni IEC 60068-2-6

Ambienti ad alta umidità o corrosivi (marino, chimico):

- Alloggiamento: PBT o policarbonato con resistenza chimica

- Bloccaggio: A vite con componenti in acciaio inossidabile

- Placcatura: Nichel o argento per protezione dalla corrosione

- Grado di protezione IP: IP65 minimo per applicazioni esposte

Matrice decisionale per scenari comuni

| Applicazione | Criteri di priorità | Tecnologia raccomandata | Standard chiave |

|---|---|---|---|

| Pannello di controllo generale | Resistenza alle vibrazioni, esente da manutenzione | A gabbia elastica | IEC 60947-7-1, UL 1059 Gruppo C |

| Alimentatore ad alta corrente | Forza di serraggio, dissipazione termica | A vite | IEC 60947-7-1 con declassamento |

| Assemblaggio ad alto volume | Velocità di installazione, densità | A molla a innesto | IEC 60947-7-1, UL 1059 Gruppo B/C |

| Ambiente ostile | Resistenza chimica, protezione dalla corrosione | A vite con componenti in acciaio inossidabile | IP65, IEC 60068-2-11 |

| Tipi di cavi misti | Compatibilità universale | A vite | IEC 60947-7-1, UL 1059 Gruppo C |

Considerazioni critiche

Costo totale di gestione:

- Costo iniziale dei componenti rispetto al costo della manodopera per l'installazione

- Requisiti di manutenzione e tempi di inattività

- Affidabilità a lungo termine e frequenza di sostituzione

Conformità agli standard:

- Requisiti geografici (IEC vs. UL/NEC)

- Certificazioni specifiche del settore (ATEX, marino, ferroviario)

- Conformità alle specifiche del cliente

Protezione per il futuro:

- Capacità di riserva per future espansioni

- Compatibilità con i sistemi esistenti

- Disponibilità di parti di ricambio

La selezione guidata dall'applicazione va oltre le specifiche del catalogo per abbinare le capacità dei morsetti alle effettive condizioni operative. Questo approccio riduce al minimo i guasti sul campo, riduce i costi totali del ciclo di vita e garantisce la conformità agli standard pertinenti.

Domande Frequenti

Qual è la differenza tra i materiali degli alloggiamenti dei morsetti (PA66 vs PBT vs PC)?

PA66 (Poliammide 6.6) offre eccellente resistenza meccanica e flessibilità, rendendolo ideale per applicazioni industriali generali. PBT (Polibutilene Tereftalato) fornisce stabilità dimensionale superiore e resistenza all'umidità per applicazioni di precisione. PC (Policarbonato) offre elevata resistenza agli urti e trasparenza per i requisiti di ispezione visiva. La selezione dipende dalle condizioni ambientali e dai requisiti meccanici.

2. Come scelgo tra meccanismi di serraggio a vite, a molla e a innesto?

A vite i morsetti offrono compatibilità universale dei cavi e riparabilità sul campo. A gabbia elastica i morsetti offrono connessioni esenti da manutenzione e resistenti alle vibrazioni. A innesto i morsetti consentono l'installazione senza attrezzi per conduttori rigidi. Scegliere in base alla velocità di installazione, ai requisiti di manutenzione e alle condizioni ambientali.

3. Quale valore di corrente nominale devo selezionare per la mia applicazione?

Selezionare un morsetto con una corrente nominale di almeno il 150% della corrente continua massima prevista. Applicare una riduzione di potenza per temperature ambiente superiori a 40°C (tipicamente 0,8% per °C). Considerare sia la corrente nominale del morsetto che la capacità di trasporto di corrente del cavo.

4. In che modo differiscono gli standard IEC 60947-7-1 e UL 1059?

IEC 60947-7-1 è lo standard internazionale con un aumento massimo di temperatura di 45K. UL 1059 è lo standard nordamericano con limiti di aumento di temperatura più severi di 30K e classificazioni del gruppo di utilizzo (A, B, C, D). I prodotti possono avere doppie valutazioni con valori diversi per ciascuno standard.

5. Quale preparazione del cavo è richiesta per diversi tipi di terminali?

A vite: Fili solidi o intrecciati, lunghezza di spelatura secondo le specifiche del produttore. A gabbia elastica: Solido, intrecciato o a filo sottile con lunghezza di spelatura adeguata. A innesto: Conduttori rigidi (solidi o intrecciati con puntale), lunghezza di spelatura precisa fondamentale. Seguire sempre le specifiche del produttore.

6. Come gestiscono i morsetti le vibrazioni e i cicli termici?

I morsettiere di qualità utilizzano meccanismi a molla che mantengono una pressione costante durante le vibrazioni. Materiali con coefficienti di espansione termica compatibili prevengono la concentrazione di stress. I design includono meccanismi di bloccaggio positivo e componenti resistenti alla corrosione per ambienti difficili.

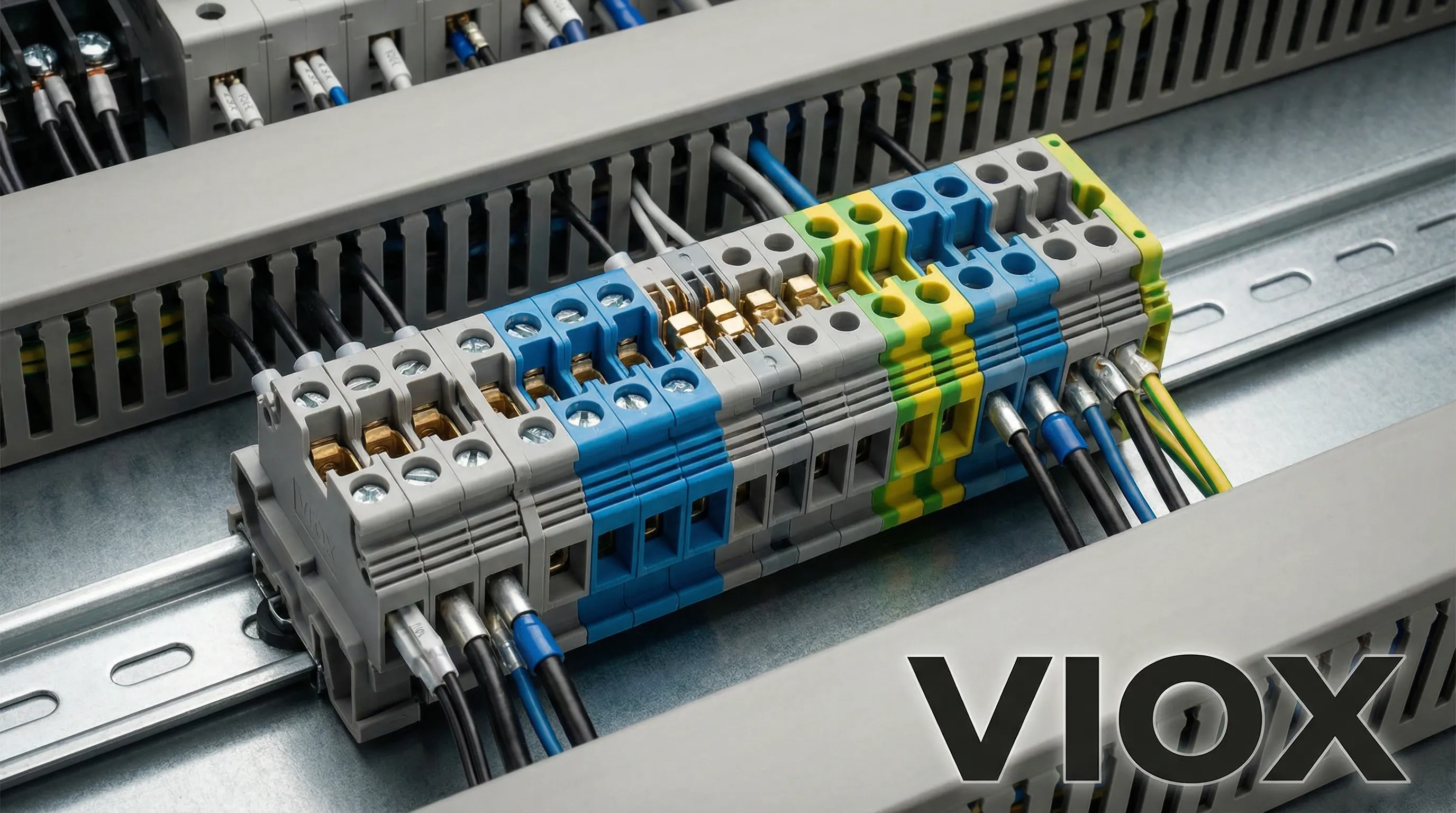

Soluzioni di morsetti VIOX

VIOX Electric progetta e produce morsetti progettati per l'affidabilità e le prestazioni industriali. La nostra gamma di prodotti combina la competenza nella scienza dei materiali con la produzione di precisione per fornire soluzioni di connessione in grado di resistere a condizioni operative impegnative.

Caratteristiche dei morsetti VIOX:

- Ingegneria dei materiali: Alloggiamenti in PA66 rinforzato con vetro, PBT resistente all'umidità e policarbonato resistente agli urti

- Tecnologie di serraggio: Meccanismi a vite, a molla e a innesto per diverse esigenze applicative

- Conformità agli standard: Prodotti a doppia valutazione conformi agli standard IEC 60947-7-1 e UL 1059 con approvazioni globali

- Prestazioni termiche: Design ottimizzati per la dissipazione del calore con guida alla riduzione di potenza per temperature ambiente elevate

- Efficienza dell'installazione: Opzioni senza attrezzi e con attrezzi che bilanciano velocità e affidabilità

Supporto tecnico e assistenza per le specifiche:

Il nostro team di ingegneri fornisce una guida specifica per l'applicazione per la selezione dei morsetti in base a:

- Requisiti di corrente e tensione

- Condizioni ambientali (temperatura, umidità, esposizione chimica)

- Fattori di vibrazione e stress meccanico

- Esigenze di conformità agli standard (IEC, UL, ATEX, marine)

- Ottimizzazione del flusso di lavoro di installazione

Esplora i prodotti di morsetti VIOX: https://viox.com/terminal-block

Per specifiche tecniche, guida all'applicazione o richieste di soluzioni personalizzate, contattare il nostro team di supporto tecnico tramite il sito Web VIOX o il rappresentante VIOX locale.