La Chiamata Delle 2 Del Mattino Che Non Vorresti Mai Ricevere

Hai passato settimane a progettare un pannello di controllo. Ogni avviatore motore, ogni relè, ogni sensore—meticolosamente specificato e ricontrollato. La messa in servizio è andata liscia. Il tuo cliente ha firmato. Sei passato al progetto successivo.

Poi, alle 2 del mattino di un sabato, squilla il telefono. La produzione è ferma. Il supervisore notturno è in preda al panico. Quando il tecnico della manutenzione ha aperto l'armadio, ha trovato una morsettiera fusa, il suo alloggiamento annerito, tre circuiti completamente morti. Il tuo sistema progettato con cura è appena costato al tuo cliente 50.000 € in perdita di produzione, e ora ti viene posta la domanda che ogni ingegnere teme: “Come ha fatto a superare l'ispezione?”

Ecco la scomoda verità: i guasti delle morsettiere sul campo quasi mai risalgono a difetti di fabbricazione. Risalgono a errori di selezione fatti in fase di specifica. La corrente nominale sbagliata. Il tipo di connessione sbagliato per un'applicazione ad alta vibrazione. Il grado di protezione IP sbagliato per un ambiente umido. Piccole decisioni che si trasformano in guasti catastrofici.

Quindi, come scegli una morsettiera che non si fonda, non si allenti e non si corroda—non importa cosa le riservi il tuo sistema?

Perché le Morsettiere Si Guastano: I Tre Killer Silenziosi

Prima di immergerci nella soluzione, devi capire perché le morsettiere si guastano, perché il “perché” rivela esattamente cosa cercare quando le selezioni.

Stress termico da sottodimensionamento è il killer numero uno. Quando una morsettiera trasporta corrente oltre la sua capacità nominale—anche per brevi periodi durante l'avvio del motore o eventi di inrush—la resistenza di contatto genera calore più velocemente di quanto l'alloggiamento possa dissiparlo. La plastica si ammorbidisce. La connessione si allenta. La resistenza aumenta ulteriormente. Il ciclo di feedback accelera fino a quando qualcosa si fonde o prende fuoco. Questo è il runaway termico, e inizia con un ingegnere che ha specificato un terminale da 10A per un circuito che raggiunge picchi di 12A.

Guasto meccanico da vibrazione è il secondo killer, ed è insidioso perché accade lentamente. I terminali a vite si affidano a una forza di serraggio costante per mantenere un contatto a bassa resistenza. Ma nelle apparecchiature vibranti—pompe, trasportatori, macchinari azionati da motore—quella vite si allenta gradualmente. Ogni minuscola vibrazione sposta il filo di una frazione di millimetro. Nel corso dei mesi, la connessione si degrada fino a quando non compaiono guasti intermittenti. Quando lo risolvi, hai già perso giorni di uptime.

degrado ambientale è il terzo killer. Una morsettiera progettata per armadi puliti e climatizzati si corroderà rapidamente se esposta a nebbia di refrigerante, spruzzi di sale o anche alta umidità. La corrosione aumenta la resistenza di contatto. La resistenza genera calore. Si torna al runaway termico—solo con una causa principale diversa.

La buona notizia? Tutte e tre le modalità di guasto sono completamente prevenibili se si segue un processo di selezione disciplinato. Ed è esattamente ciò che ti offre il Metodo in 3 Passi.

Il Metodo di Selezione delle Morsettiere in 3 Passi

Questa non è magia proprietaria. È l'approccio collaudato utilizzato da costruttori di pannelli esperti e ingegneri dell'automazione che hanno imparato—spesso a caro prezzo—che le scorciatoie nella selezione delle morsettiere tornano sempre a tormentarti. Il metodo ti costringe ad affrontare sistematicamente i requisiti elettrici, i vincoli meccanici e la convalida della sicurezza nell'ordine corretto, in modo che nulla vada storto.

Passo 1: Blocca i Tuoi Requisiti Elettrici (Le Fondamenta)

Tutto inizia qui. Sbaglia le tue specifiche elettriche e nient'altro conta—la tua morsettiera si guasterà indipendentemente da quanto abilmente la monti o da quanto sia bello il codice colore.

Calcola la Tua VERA Corrente di Carico Massima

Non limitarti a copiare la FLA (Full Load Amps) dalla targhetta del motore e considerarlo fatto. Devi tenere conto della corrente di spunto durante l'avvio, che può essere 5-7 volte la corrente di funzionamento per i motori. Se stai commutando carichi induttivi come solenoidi o trasformatori, considera anche le loro caratteristiche di sovratensione. Per i circuiti di controllo con più dispositivi, somma il carico simultaneo nel caso peggiore—non il carico medio.

Una volta che hai la tua vera corrente massima, ecco la regola che ti salverà dai disastri termici:

⚡ Consiglio da Pro: La Regola 1.5x È Non Negoziabile

Specifica sempre morsettiere con una corrente nominale di almeno 1,5 volte la tua corrente di carico massima prevista. Se il tuo circuito assorbe 10A al picco, hai bisogno di un terminale minimo da 15A. Questa non è un'ingegneria eccessivamente cauta—è la tua assicurazione contro il runaway termico. Alcuni ingegneri usano un margine del 120%, ma è troppo risicato. Il margine extra tiene conto delle variazioni di temperatura ambiente, degli effetti dell'invecchiamento e delle armoniche di corrente che non avevi previsto.

Verifica la Compatibilità del Calibro del Filo (Il Dettaglio Che Uccide i Progetti)

Ecco dove gli ingegneri falliscono comunemente: selezionano una morsettiera con la giusta corrente nominale ma si dimenticano di verificare la compatibilità del calibro del filo. Il risultato? Cercano di forzare un filo da 12 AWG in un terminale progettato per 14-18 AWG, creando una connessione allentata ad alta resistenza che si surriscalda.

🔥 Consiglio da Pro: La Mancanza di Corrispondenza del Calibro del Filo È un Killer Silenzioso

Un filo troppo spesso per il terminale crea un “punto caldo” ad alta resistenza perché il meccanismo di serraggio non può raggiungere il pieno contatto. Un filo troppo sottile si allenta a causa delle vibrazioni. Controlla sempre SIA l'intervallo del calibro del filo SIA il diametro effettivo del foro di ingresso nella scheda tecnica prima di ordinare. Se stai usando filo intrecciato, conferma che il terminale sia omologato per conduttori intrecciati—alcuni tipi push-in accettano solo filo solido o puntali.

Riferimento rapido per abbinare la dimensione del filo alla corrente nominale del terminale:

| Corrente del Circuito | Calibro Minimo del Filo (AWG) | Corrente Nominale Minima del Terminale |

|---|---|---|

| 5A | 18-16 | 8A (con margine del 150%) |

| 10A | 16-14 | 15A |

| 20A | 14-12 | 30A |

| 30A | 12-10 | 45A |

| 50A | 10-8 | 75A |

Conferma la Tensione Nominale (Inclusa la Capacità di Sovratensione)

La tensione nominale della tua morsettiera deve superare la tensione del tuo sistema con un margine sufficiente per gestire le sovratensioni transitorie. Per i sistemi di controllo a 24 VDC, un terminale con tensione nominale di 300 V offre un enorme margine. Per i circuiti motore a 480 VAC, hai bisogno di terminali con tensione nominale di almeno 600 V. Non dimenticare: la tensione nominale e il passo (spaziatura dei terminali) sono collegati. I terminali con passo più piccolo hanno tensioni nominali inferiori perché le distanze di creepage e di isolamento sono più strette.

Passo 2: Abbina i Vincoli Meccanici e Ambientali (Il Controllo della Realtà)

Ora che le tue fondamenta elettriche sono solide, è il momento di affrontare il mondo reale: vibrazioni, vincoli di spazio, accessibilità e l'ambiente in cui questa morsettiera vive effettivamente.

Scegli il Metodo di Connessione Giusto per la Tua Applicazione

È qui che il dibattito vite-vs-molla-vs-push-in conta, e la risposta dipende interamente dalle sollecitazioni meccaniche e dai requisiti di manutenzione della tua applicazione.

Terminali a vite sono il cavallo di battaglia—ampiamente disponibili, accettano un'enorme gamma di dimensioni di filo e forniscono una forza di serraggio regolabile. Ma hanno una debolezza fatale nelle apparecchiature vibranti: quella vite si allenterà nel tempo. Avrai bisogno di ispezioni periodiche e ri-serraggi, il che significa tempi di inattività e costi di manodopera. Se serri troppo durante l'installazione, danneggerai il filo. Se serri troppo poco, la connessione inizia allentata.

Terminali a molla eliminano la congettura della coppia perché la molla fornisce una forza di serraggio costante e calibrata. Sono 80% più veloci da installare rispetto ai tipi a vite e resistono molto meglio alle vibrazioni. Ma costano di più in anticipo.

Terminali push-in sono l'opzione più veloce—non sono necessari strumenti, basta spelare e spingere. Sono ideali per applicazioni con modifiche o riparazioni frequenti. La maggior parte accetta filo solido e filo intrecciato con puntali, ma verifica la compatibilità prima di impegnarti.

⚙️ Consiglio da Pro: Le Vibrazioni Uccidono i Terminali a Vite

Se la tua attrezzatura si muove, vibra o funziona 24 ore su 24, 7 giorni su 7 in un ambiente industriale, i terminali a molla o push-in non sono un lusso—sono una necessità. Un terminale a vite allentato in un pannello di controllo del trasportatore si guasterà. Non è “se”, è “quando”. La resistenza alle vibrazioni e il funzionamento senza manutenzione ripagano il costo iniziale più elevato entro il primo anno.

Seleziona lo Stile di Montaggio per il Tuo Spazio

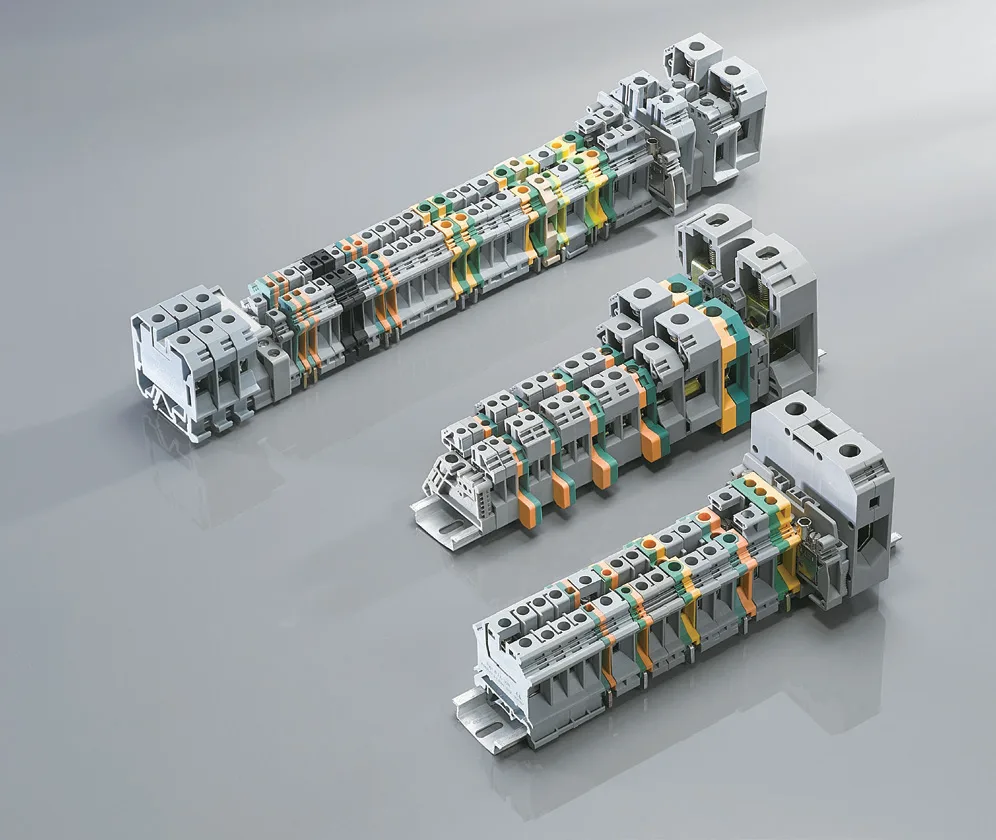

La maggior parte dei pannelli di controllo industriali utilizza Montaggio su guida DIN perché è modulare, efficiente in termini di spazio e consente una rapida sostituzione senza smontare l'intero pannello. Basta agganciare la morsettiera alla guida DIN da 35 mm e il gioco è fatto.

Per i circuiti stampati, usa Morsettiere montate su PCB che si saldano direttamente alla scheda. Questi sono comuni in dispositivi compatti, cluster di strumenti e qualsiasi applicazione in cui la morsettiera fa parte di un assieme fabbricato piuttosto che del cablaggio sul campo.

Le barriere di terminazione (morsettiere montate su pannello) sono la tua scelta ideale per ambienti ad alta vibrazione in cui il terminale deve essere imbullonato direttamente a una superficie robusta. Sono più ingombranti dei tipi su guida DIN ma meccanicamente superiori quando lo shock fisico è una preoccupazione.

Determina il Numero di Poli, il Passo e l'Orientamento dell'Ingresso del Filo

Numero di poli è semplicemente il numero di connessioni del filo di cui hai bisogno. Le morsettiere multilivello possono impilare due o tre livelli nella stessa impronta, il che è geniale per i pannelli con spazio limitato. Un blocco a tre livelli con passo di 3,5 mm può contenere 60 connessioni in soli 3,5 cm di larghezza della guida.

Passo (la spaziatura tra i terminali) è un atto di equilibrio. Un passo più piccolo (3,5 mm, 5 mm) consente di risparmiare spazio ma riduce la tensione nominale a causa di spazi più ristretti. Un passo più grande (7,5 mm, 10 mm) supporta tensioni più elevate e semplifica il cablaggio, ma consuma più spazio sulla guida.

Orientamento dell'ingresso del filo—orizzontale (90°), verticale (180°) o angolato (45°)—influenza il layout del pannello e la manutenzione. L'ingresso orizzontale è comune per il cablaggio affiancato. L'ingresso verticale funziona bene nei pannelli a doppia faccia o dove si instradano i fili dall'alto/dal basso. Lascia sempre anelli di allentamento nei punti di ingresso per evitare sollecitazioni sulle connessioni.

Valuta i Fattori Ambientali e Specifica il Grado di Protezione IP Corretto

È qui che molti progetti falliscono perché gli ingegneri sottovalutano l'ambiente operativo effettivo. Quel pannello di controllo “interno”? È in una fabbrica dove la nebbia di refrigerante deriva dall'area di lavorazione. Quell'attrezzatura “in luogo asciutto”? È a tre piedi da una stazione di idropulitrice.

🛡️ Consiglio da Pro: I Gradi di Protezione IP Non Sono Opzionali per Ambienti Ostili

Se la tua morsettiera è esposta a polvere, umidità o procedure di lavaggio, hai bisogno di IP65 minimo (a tenuta di polvere, protetto contro i getti d'acqua). Per applicazioni marine, aree soggette ad allagamenti o lavorazione alimentare con lavaggi ad alta pressione, specifica IP67 (a tenuta di polvere, protetto contro l'immersione temporanea fino a 1 metro per 30 minuti). Un terminale “solo per interni” in un ambiente umido si corroderà entro pochi mesi, portando a connessioni ad alta resistenza e al guasto finale.

Considerare anche:

– Temperatura ambiente: Ambienti ad alta temperatura (vicino a forni, fornaci o nei vani motore) richiedono morsettiere con plastiche resistenti alle alte temperature come poliammide rinforzata con fibra di vetro o ceramiche tecniche.

– Esposizione chimica: Oli, solventi e refrigeranti possono degradare le plastiche standard. Verificare la compatibilità dei materiali.

– Esposizione esterna/ai raggi UV: Gli alloggiamenti resistenti ai raggi UV prevengono fragilità e fessurazioni nel tempo.

Fase 3: Convalida di sicurezza e conformità (la polizza assicurativa)

Hai centrato le specifiche elettriche e abbinato i requisiti meccanici. Ora è il momento di assicurarsi che la tua selezione non crei problemi di responsabilità o violi i codici e che possa crescere con il tuo progetto.

Verificare le certificazioni di sicurezza per la propria regione e applicazione

Non dare mai per scontato che un morsetto sia “sicuro” solo perché proviene da un importante produttore. Verificare le approvazioni pertinenti:

- UL, CSA, IEC certificazioni per uso industriale generale in Nord America e a livello internazionale

- ATEX e IECEx per luoghi pericolosi (atmosfera esplosiva) - assolutamente non negoziabile in impianti chimici, raffinerie o impianti di movimentazione dei cereali

- CCC (China Compulsory Certificate) se si esporta in Cina

- Certificazioni marine (DNV, ABS) per installazioni a bordo di navi

Le etichette di certificazione non sono solo controlli burocratici. Confermano che il morsetto ha superato test rigorosi per la protezione da cortocircuito, l'infiammabilità, l'aumento di temperatura e l'esposizione ambientale. Un morsetto con marchio UL è stato sottoposto a torture che il tuo prototipo da banco non subirà mai.

Confermare i materiali di isolamento e le classificazioni di infiammabilità

Il materiale dell'alloggiamento determina come si comporta il tuo morsetto sotto stress termico e se diventa un accelerante di incendio durante un guasto. Cercare:

- Poliammide (PA66) o poliammide rinforzata con fibra di vetro per la maggior parte delle applicazioni industriali: elevata rigidità dielettrica, senza alogeni, autoestinguente (classificazione UL 94 V-0)

- Policarbonato per requisiti di isolamento più elevati

- Ceramiche tecniche per temperature estreme (fino a 250°C) o applicazioni resistenti alle scintille

Controllare la scheda tecnica per:

– Classificazione di infiammabilità (UL 94 V-0 è il gold standard: autoestinguente entro 10 secondi)

– Resistenza allo strisciamento (CTI) per ambienti contaminati (più alto è meglio; 600 è eccellente)

– Temperatura massima di esercizio per assicurarsi che non si ammorbidisca nelle condizioni peggiori

Verificare le barriere fisiche per applicazioni ad alta tensione

Se si lavora con circuiti ad alta tensione (oltre 300 V), le barriere fisiche tra i morsetti non sono opzionali, ma un requisito di sicurezza. I morsetti a barriera includono divisori integrati che impediscono il contatto accidentale o l'arco voltaico tra circuiti adiacenti. Questo è particolarmente importante nei centri di controllo motori, dove un singolo guasto potrebbe propagarsi a cascata attraverso più circuiti senza un isolamento adeguato.

Pianificare l'espansione futura (la decisione per cui il tuo futuro te ti ringrazierà)

Ecco una domanda che ti eviterà problemi: “Cosa succede quando questo progetto avrà bisogno di altri tre punti I/O l'anno prossimo?”

Se hai riempito il tuo pannello con morsetti fissi alla massima densità, sei bloccato. Ma se hai utilizzato morsetti modulari su guida DIN, puoi semplicemente agganciare poli aggiuntivi. I morsetti multilivello offrono spazio di espansione verticale. Lasciare alcuni slot vuoti sulla guida non è spazio sprecato, è una polizza assicurativa economica contro costose modifiche al pannello in seguito.

Considerare anche:

– Design modulari che consentono di aggiungere o rimuovere poli senza ricablare l'intero pannello

– Morsetti con codice colore che separano visivamente i tipi di circuito (alimentazione, controllo, segnali analogici) e accelerano la risoluzione dei problemi

– Punti di test integrati che consentono di misurare le tensioni senza scollegare i cavi

– Etichette permanenti e leggibili a macchina per l'identificazione del circuito, particolarmente importante in pannelli complessi

Il vantaggio: perché questo metodo previene i guasti

Quando segui religiosamente questo processo in 3 fasi, ecco cosa elimini:

- ✅ Guasti termici perché hai applicato il margine di sicurezza 150% e verificato la compatibilità del calibro del filo

- ✅ Guasti meccanici perché hai abbinato il tipo di connessione al tuo profilo di vibrazione

- ✅ Guasti ambientali perché hai specificato il corretto grado di protezione IP e i materiali dell'alloggiamento

- ✅ Violazioni del codice perché hai verificato le certificazioni in anticipo

- ✅ Riprogettazioni future perché hai pianificato l'espansione con componenti modulari

Ancora più importante, hai creato un processo di selezione ripetibile e difendibile. Quando un cliente o un supervisore chiede: “Perché hai scelto questo morsetto?”, hai una risposta documentata in ogni punto decisionale. Questa è ingegneria professionale, non una congettura.

I tuoi prossimi passi: applica questo metodo al tuo prossimo progetto

Ecco il tuo piano d'azione:

- Apri la scheda tecnica del tuo progetto attuale e verifica le selezioni dei morsetti rispetto alla Fase 1 (requisiti elettrici). Stai utilizzando il margine di sicurezza 150%? Hai verificato la compatibilità del calibro del filo?

- Rivedi il tuo ambiente meccanico (Fase 2). Se ci sono vibrazioni, passa dai morsetti a vite ai morsetti a molla. Se c'è umidità o polvere, passa a morsetti con grado di protezione IP65 o IP67.

- Verifica le tue certificazioni (Passo 3). Hai le approvazioni UL/IEC/ATEX richieste per la tua installazione? Il materiale del tuo alloggiamento è adatto alla tua temperatura di esercizio?

- Integra questo nelle tue specifiche standard. Crea un foglio di lavoro per la selezione dei morsetti basato su questi tre passaggi e utilizzalo in ogni progetto. La coerenza elimina gli errori.

Gli ingegneri che padroneggiano la selezione dei morsetti non sono quelli che memorizzano ogni scheda tecnica del prodotto. Sono quelli che seguono un processo disciplinato che affronta i requisiti elettrici, i vincoli meccanici e la convalida della sicurezza nell'ordine corretto, ogni singola volta.

I tuoi pannelli di controllo saranno più affidabili. I tuoi costi di manutenzione diminuiranno. E non riceverai mai più quella chiamata alle 2 del mattino per un morsetto fuso. 🔧

Hai bisogno di aiuto per selezionare i morsetti per un'applicazione specifica? Inserisci le tue esigenze nei commenti: tensione, corrente, ambiente e vincoli di montaggio, e ti guiderò attraverso il processo di selezione utilizzando questo metodo esatto.