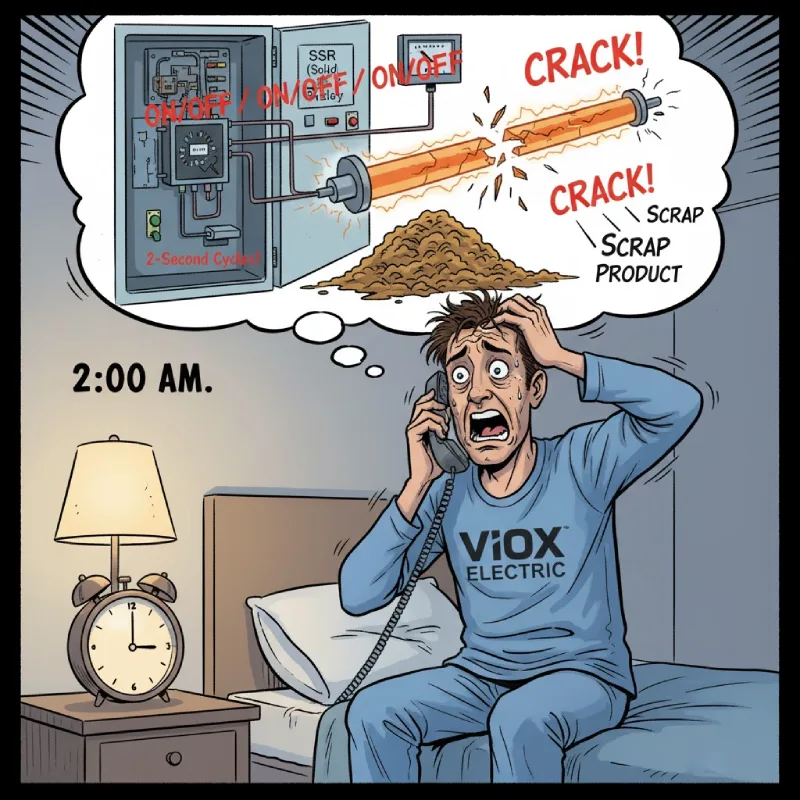

La Chiamata Che Ogni Ingegnere Teme

Sei a sei mesi dall'installazione di un nuovo impianto. Il pannello di controllo ha superato la messa in servizio a pieni voti. Il regolatore di temperatura mostra letture stabili. Poi il tuo telefono squilla alle 2 del mattino.

“La Linea 3 è di nuovo ferma. Un altro elemento riscaldante si è guastato. È il terzo in questo trimestre.”

Hai specificato un Relè a Stato Solido (SSR) per controllare gli elementi riscaldanti—una scelta semplice. Era più economico di un regolatore di potenza SCR, più facile da cablare e “tutti li usano”. L'appaltatore elettrico non l'ha messo in discussione. Il comitato per il budget l'ha approvato. Cosa poteva andare storto?

Ecco cosa è andato storto: Quel SSR ha ciclicamente acceso e spento il tuo riscaldatore ogni 2-5 secondi, 17.280 volte al giorno, sottoponendo il tuo filo di resistenza in nicromo a un brutale shock termico. Nel frattempo, le tue oscillazioni di temperatura stanno causando difetti di qualità, i tuoi costi di manutenzione stanno aumentando vertiginosamente e il tuo responsabile della produzione sta chiedendo risposte.

Questo scenario si ripete negli impianti di tutto il mondo, costando migliaia di euro in guasti prematuri delle apparecchiature e perdite di produzione—tutto a causa di una selezione errata dei componenti. La domanda non è solo “SSR o SCR?” È “Come posso eliminare definitivamente il guasto del riscaldatore, ottenere un controllo di precisione e smettere di sprecare denaro per la soluzione sbagliata?”

Perché gli SSR Falliscono: La Trappola del Ciclo Termico

Il colpevole del guasto prematuro del riscaldatore è un fenomeno chiamato ciclo termico—il ripetuto riscaldamento e raffreddamento degli elementi di resistenza. Ecco perché è importante:

I riscaldatori elettrici utilizzano filo di nichel-cromo (nicromo) che resiste alla corrente elettrica, convertendo l'energia in calore. Quando un SSR si accende, il filo si riscalda rapidamente. Quando si spegne 2-5 secondi dopo, il filo si raffredda. Questo ciclo di espansione-contrazione si ripete continuamente—oltre 17.000 volte al giorno in un processo tipico.

Ogni ciclo crea microscopiche fratture da stress nella struttura cristallina del filo. Nel corso dei mesi, queste fratture si propagano, portando a una condizione chiamata infragilimento da idrogeno. Il filo diventa fragile, la sua resistenza aumenta, si sviluppano punti caldi e alla fine si guasta—di solito nel momento peggiore possibile.

La brutale matematica: Un SSR che opera in un turno standard di 8 ore crea circa 5.760 cicli termici al giorno. Moltiplica questo per 250 giorni lavorativi e stai sottoponendo il tuo riscaldatore a 1,44 milioni di eventi di shock termico all'anno. Anche i riscaldatori di alta qualità non sono progettati per questo abuso.

Nel frattempo, gli SCR commutano a 1/60 di secondo (corrispondente alla frequenza di alimentazione CA di 60 Hz in Nord America). Invece che il filo si raffreddi tra i cicli, mantiene una temperatura di esercizio costante. La differenza tra intervalli di 2 secondi e intervalli di 0,0167 secondi non è solo una commutazione più veloce—è la differenza tra shock termico e stabilità termica.

La Risposta: Comprendere le 4 Enormi Differenze Tra SSR e SCR

La soluzione al guasto del riscaldatore, alla precisione del controllo e al costo totale di proprietà risiede nella comprensione di quattro differenze critiche tra questi componenti—differenze che determinano se il tuo sistema prospera o lotta.

Differenza 1: Denominazione e Identità Fondamentale

SSR (Relè a Stato Solido) si riferisce a un dispositivo di commutazione elettronico che utilizza componenti a semiconduttore—tipicamente tiristori o TRIAC—per la commutazione senza contatto. È progettato come sostituto diretto di contattori e relè meccanici.

SCR (Raddrizzatore Controllato al Silicio) è un tipo di tiristore utilizzato nelle applicazioni di controllo della potenza. In contesti industriali, “SCR” si riferisce spesso a un regolatore di potenza basato su SCR o a un modulo relè SCR che regola la tensione o la corrente attraverso il controllo dell'angolo di fase o la commutazione a passaggio per lo zero.

Il risultato principale: La differenza di nome rivela il loro DNA. Gli SSR sono interruttori. interruttori . Gli SCR sono. regolatori di potenza.

. Questa distinzione guida tutto il resto.

Differenza 2: Funzione di Controllo—Digitale vs. Analogico.

È qui che si verificano la maggior parte degli errori di specifica. Gli SSR forniscono un controllo binario:.

Sono completamente ON (conducono il 100% della tensione disponibile) o completamente OFF (bloccano tutta la corrente). Non ci sono vie di mezzo. Quando il tuo regolatore di temperatura richiede calore, l'SSR si chiude; quando richiede raffreddamento, l'SSR si apre. È una strategia di controllo digitale, bang-bang. Gli SCR forniscono un controllo analogico: Regolano la potenza di uscita da 0-100% controllando l' angolo di conduzione.

all'interno di ogni ciclo AC. Utilizzando l'innesco dell'angolo di fase o l'innesco a burst, un SCR può fornire precisamente il 47% di potenza, l'82% di potenza o qualsiasi valore necessario—in modo fluido e continuo. Pensala in questo modo:

Controllare la temperatura con un SSR è come guidare un'auto con solo due posizioni del pedale—accelerare al massimo o frenare bruscamente. Controllare con un SCR è come avere una modulazione completa dell'acceleratore. Quale ti porta a destinazione senza intoppi? Consiglio professionale per gli ingegneri:.

Se il tuo processo richiede una stabilità della temperatura migliore di ±5°C, o se stai controllando carichi induttivi (trasformatori, motori), la potenza modulata in fase da un SCR è essenziale. Gli SSR creeranno oscillazioni di temperatura che si manifestano come difetti di qualità nel tuo prodotto.

Differenza 3: Architettura del Segnale di Controllo

- Gli SSR accettano semplici segnali digitali:

- Controllo DC: 3-32VDC (tipico da PLC, microcontrollori o uscite digitali)

Controllo AC: 70-280VAC (direttamente da interruttori di tensione di linea).

Quando il segnale di controllo è presente, l'SSR conduce. Quando viene rimosso, si apre. È semplicità plug-and-play.

- Gli SCR accettano segnali di modulazione analogici:

- Anello di corrente 4-20mA (standard industriale per il controllo analogico)

- 0-5VDC o 0-10VDC (comune dai regolatori di temperatura)

- Ingressi potenziometrici (per il controllo manuale della regolazione fine)

Uscite del controller PID (per la regolazione della temperatura a circuito chiuso).

Il circuito di controllo dell'SCR interpreta questi segnali analogici e regola l'angolo di innesco di conseguenza, fornendo un'uscita di potenza proporzionale. Controllo di realtà dell'installazione: Sì, gli SCR richiedono un'infrastruttura di controllo più sofisticata. Ma se il tuo processo vale la pena di essere controllato con precisione, stai già utilizzando un regolatore di temperatura PID che emette questi segnali. L'integrazione non è complessa—è appropriata.

per l'applicazione.

Differenza 4: Dominio di Applicazione—Quando Usare Quale.

È qui che la tua specifica vive o muore.

- Gli SSR eccellono in: (<25-30A, monofase)

- Controllo ON/OFF non critico (illuminazione, riscaldamento semplice, attivazione di solenoidi)

- Commutazione ad alta frequenza dove la velocità conta più della stabilità termica

- Applicazioni sensibili ai costi dove il costo iniziale guida la decisione

- Architetture di controllo semplici (sostituzione di relè, uscite digitali PLC)

Gli SCR dominano in:

- Applicazioni ad alta potenza (>30A, specialmente carichi trifase)

- Controllo preciso della temperatura (forni, stufe, lavorazione di semiconduttori, applicazioni farmaceutiche)

- Carichi induttivi o fortemente resistivi (trasformatori, riscaldatori industriali, motori di grandi dimensioni)

- Applicazioni che richiedono una lunga durata del riscaldatore (dove il ciclo termico causerebbe un guasto prematuro)

- Processi critici dove la stabilità della temperatura influisce direttamente sulla qualità o sulla sicurezza del prodotto

Consiglio professionale dal campo: Ecco la regola che la maggior parte degli ingegneri si perde: Se il tuo riscaldatore costa più di 500€ per essere sostituito, o se la sua sostituzione richiede l'interruzione della produzione, usa un SCR. Il premio di costo iniziale di 2-3 volte si ripaga la prima volta che don’t hai una chiamata di manutenzione di emergenza.

Il framework di selezione in 4 passaggi: scegliere il controller giusto

Ora che hai capito le differenze, ecco come fare la scelta corretta in modo sistematico.

Passaggio 1: calcola i tuoi reali requisiti di potenza e il tipo di carico

Non limitarti a guardare la targhetta del riscaldatore. Calcola l'assorbimento di corrente effettivo e determina il tipo di carico.

Per carichi resistivi (riscaldatori):

- Monofase: Corrente (A) = Potenza (W) ÷ Tensione (V)

- Trifase: Corrente (A) = Potenza (W) ÷ (√3 × Tensione × Fattore di potenza)

Punto decisionale critico: Se il tuo carico supera i 25-30A su una singola fase, o se stai controllando un banco di riscaldatori trifase, gli SSR diventano problematici. Generano un calore significativo (circa 1,5 W per ampere per fase), richiedono dissipatori di calore massicci e subiscono un declassamento delle prestazioni.

Per carichi induttivi (trasformatori, motori): Usa un SCR. Punto. La corrente di spunto e le richieste di potenza reattiva distruggeranno gli SSR o ne accorceranno drasticamente la vita.

Passaggio 2: definisci i tuoi requisiti di precisione del controllo

Chiediti: Quale tolleranza di temperatura richiede il mio processo?

- ±10-15°C accettabile? Un SSR con un buon controller PID potrebbe essere sufficiente.

- ±3-5°C richiesti? Sei nella zona di transizione: considera un SCR.

- ±1-2°C critici? Un SCR con controllo ad angolo di fase è non negoziabile.

Esempio reale: Una linea di estrusione di plastica richiede una stabilità di ±2°C per mantenere le tolleranze dimensionali del prodotto. Il controllo bang-bang di un SSR crea oscillazioni di temperatura che si traducono direttamente in variazioni dimensionali nella parte estrusa. Il passaggio al controllo SCR ha ridotto i tassi di scarto del 40% in un caso documentato.

Passaggio 3: esegui l'analisi del costo totale di proprietà (TCO) reale

È qui che il mito “gli SSR sono più economici” crolla.

Calcolo del TCO dell'SSR:

- Costo iniziale: 150-300€ (a seconda della valutazione)

- Sostituzione prevista del riscaldatore: ogni 12-18 mesi a causa del ciclo termico

- Costo di sostituzione del riscaldatore: 800-2.000€ (parti + manodopera + tempi di inattività)

- TCO a 5 anni: 4.000-10.000€+

Calcolo del TCO dell'SCR:

- Costo iniziale: 500-900€ (2-3 volte superiore)

- Sostituzione prevista del riscaldatore: ogni 5-7 anni (ciclo termico minimo)

- Costo di sostituzione del riscaldatore: 800-2.000€

- TCO a 5 anni: 900-2.900€

Il vantaggio del TCO degli SCR: 60-70% inferiore durante la vita utile dell'apparecchiatura.

Inoltre, gli SCR riducono:

- Chiamate di manutenzione di emergenza (meno guasti)

- Tempi di inattività della produzione (maggiore affidabilità)

- Abbassamento di tensione sulla rete elettrica (l'assorbimento di potenza uniforme riduce lo spunto)

- Interferenze elettromagnetiche (la commutazione più pulita riduce il rumore elettrico)

Passaggio 4: considera l'ambiente di installazione e l'infrastruttura di supporto

Scegli un SSR se:

- Hai spazio limitato nel pannello e capacità di raffreddamento

- Il tuo sistema di controllo fornisce solo uscite digitali (anche se le schede I/O analogiche sono economiche)

- Il tuo team di manutenzione non ha familiarità con la tecnologia SCR (anche se la formazione ripaga)

- L'applicazione non è realmente critica e un semplice controllo ON/OFF è adeguato

Scegli SCR se:

- Hai un raffreddamento del pannello adeguato o puoi aggiungere dissipatori di calore/ventole (entrambi generano calore: gli SCR lo gestiscono semplicemente meglio)

- Hai bisogno di un soft-start compatibile con la rete (gli SCR eliminano i picchi di corrente di spunto)

- Stai controllando processi critici in cui i costi di guasto superano la differenza di costo dei componenti

- Vuoi proteggere l'installazione per il futuro (gli SCR forniscono percorsi di aggiornamento a strategie di controllo avanzate)

Suggerimento professionale sulla gestione del calore: Sia gli SSR che gli SCR generano circa 1,5 W per ampere per fase commutata. Per un carico di 40 A, si tratta di 120 W di calore nel pannello. La differenza è che gli SCR sono in genere progettati con interfacce termiche migliori e curve di declassamento più chiare. Quando valuti le specifiche, controlla la temperatura ambiente alla quale il dispositivo è valutato: alcuni produttori valutano a 25°C (irrealistico), altri a 40-50°C (ingegneria onesta).

Conclusione: fai la scelta giusta, salva la tua attrezzatura

La differenza tra SSR e SCR non riguarda solo la velocità di commutazione o i metodi di controllo, ma riguarda l'abbinamento dello strumento giusto alle esigenze reali della tua applicazione.

Seguendo questo framework in 4 passaggi, potrai:

- Eliminare il guasto prematuro del riscaldatore causato da danni da cicli termici

- Ottenere un controllo preciso della temperatura che migliora la qualità del prodotto e riduce gli scarti

- Ridurre il costo totale di proprietà del 60-70% attraverso una maggiore durata delle apparecchiature

- Prevenire i tempi di inattività di emergenza che interrompono i programmi di produzione e le entrate

L'ingegnere che ha chiamato alle 2 del mattino avrebbe potuto evitare la sua crisi con una decisione: riconoscere che la sua applicazione ad alta potenza e precisione critica richiedeva un SCR, non un SSR. Non lasciare che il costo iniziale guidi una decisione che ti perseguiterà per anni.

Il tuo prossimo passo: Rivedi le tue installazioni esistenti. Se stai utilizzando SSR per controllare carichi superiori a 25 A o se stai riscontrando guasti frequenti del riscaldatore, esegui il calcolo del TCO. I numeri ti diranno cosa deve cambiare.

Per applicazioni critiche: lavorazione di semiconduttori, produzione farmaceutica, sistemi di sicurezza alimentare o qualsiasi processo in cui la precisione della temperatura influisce direttamente sui tuoi profitti,specifica un regolatore di potenza SCR fin dall'inizio. I tuoi riscaldatori dureranno più a lungo, il tuo processo funzionerà in modo più stabile e il tuo team di manutenzione ti ringrazierà.

La scelta del componente giusto non è la più economica, è quella che risolve il problema reale.