Quando una scatola di giunzione solare inizia a surriscaldarsi, le conseguenze vanno ben oltre l'inconveniente: i guasti termici rappresentano una delle modalità di guasto più comuni e pericolose nei sistemi fotovoltaici. Il surriscaldamento in una scatola di giunzione solare può innescare il degrado dei componenti, lo scatto intempestivo, i tempi di inattività del sistema e, nei casi più gravi, incendi elettrici che minacciano sia le apparecchiature che la sicurezza del personale. Per i progettisti e gli installatori elettrici che specificano i sistemi fotovoltaici, la comprensione delle cause principali del guasto termico è essenziale per prevenire costosi guasti sul campo e garantire l'affidabilità a lungo termine del sistema.

Una scatola di giunzione solare funge da punto di aggregazione critico in cui convergono più circuiti di stringa prima di alimentare l'inverter. Questa concentrazione di corrente continua, spesso centinaia di ampere, rende la gestione termica non negoziabile. Tuttavia, i guasti da surriscaldamento rimangono prevalenti in tutto il settore, dalle piccole installazioni commerciali ai parchi solari su scala industriale. Le cause principali in genere comportano una combinazione di componenti sottodimensionati, progettazione termica inadeguata, pratiche di installazione scadenti e fattori di stress ambientali che si sommano nel tempo.

Questa guida tecnica esamina le cinque cause principali del surriscaldamento della scatola di giunzione solare e fornisce soluzioni a livello di progettazione basate sulla scienza termica, sugli standard elettrici e sulle migliori pratiche comprovate sul campo.

Comprensione dell'aumento di temperatura normale rispetto a quello anomalo

Prima di diagnosticare il surriscaldamento, gli ingegneri devono stabilire le aspettative di base per l'aumento di temperatura accettabile nei componenti della scatola di giunzione solare. Tutte le connessioni elettriche generano calore a causa delle perdite I²R: la potenza dissipata è proporzionale al quadrato della corrente moltiplicato per la resistenza. La domanda non è se verrà generato calore, ma se rimane entro i limiti di sicurezza definiti dagli standard elettrici.

Secondo la norma IEC 60947-1, l'aumento di temperatura ammissibile per i terminali elettrici è di 70 K (70°C) al di sopra della temperatura ambiente di riferimento. Supponendo una linea di base ambientale di 40°C comune nelle installazioni solari, ciò produce una temperatura massima ammissibile del terminale di 110°C. Per le sbarre all'interno dell'assemblaggio, la norma IEC 61439-1 consente temperature più elevate: le sbarre di rame nudo possono funzionare fino a 140°C, mentre il limite di aumento della temperatura è in genere di 70°C per il rame e 55°C per le sbarre di alluminio al di sopra della temperatura ambiente.

Gli standard UL adottano un approccio incentrato sui componenti. In base alla norma UL 489 (interruttori automatici), le terminazioni con valore nominale standard consentono un aumento di temperatura di 50°C al di sopra di 40°C ambiente, con una temperatura massima di esercizio di 90°C. La soglia critica è lo scatto intempestivo e il degrado dei componenti: quando le temperature dei terminali superano questi limiti di progettazione, i dispositivi di protezione termica possono scattare prematuramente e l'isolamento inizia a degradarsi rapidamente.

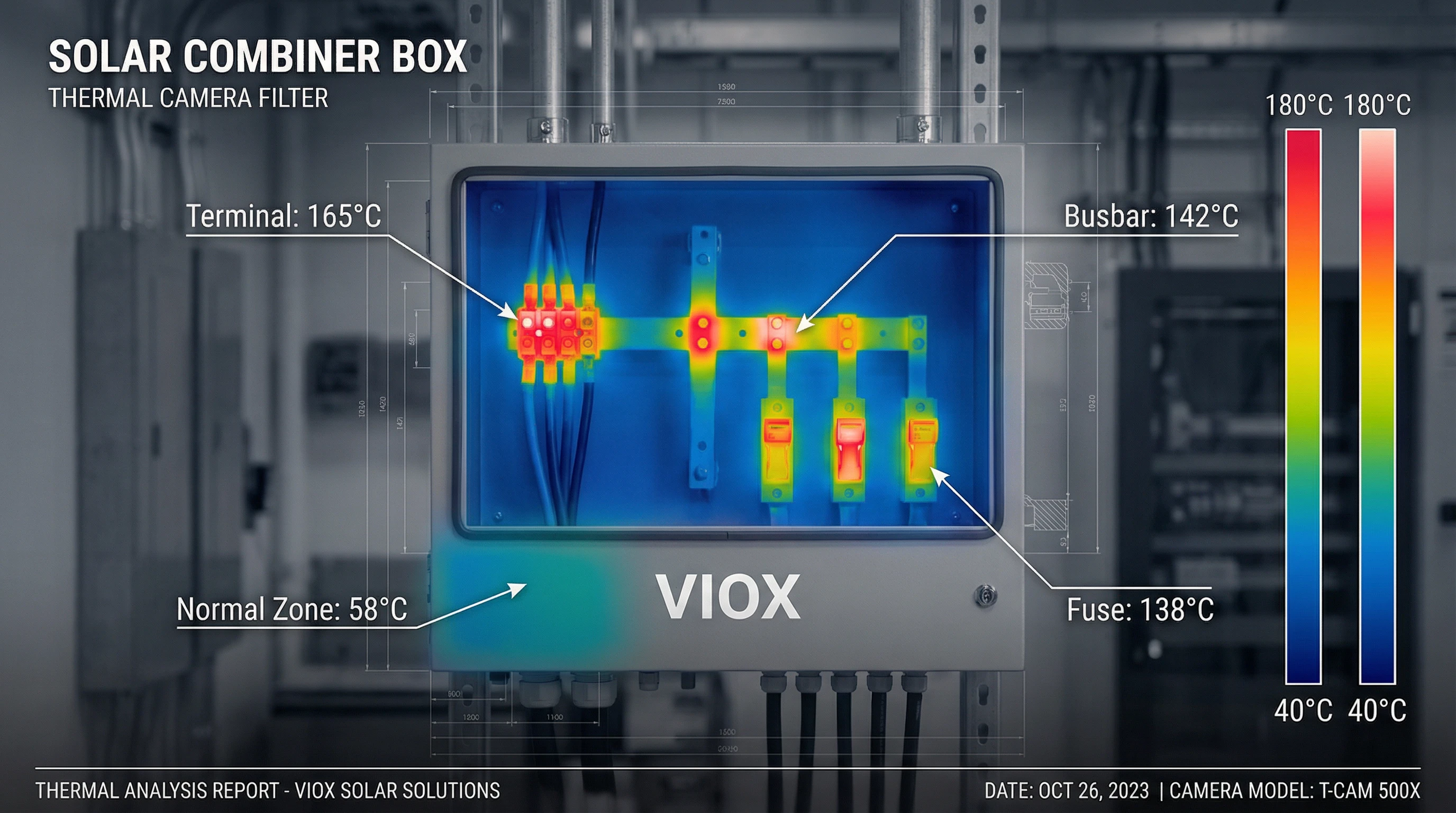

L'aumento anomalo della temperatura si manifesta come punti caldi localizzati che superano significativamente queste soglie. Studi di imaging termico di installazioni difettose mostrano punti caldi che vanno da 120°C a oltre 180°C alle connessioni dei terminali e alle giunzioni delle sbarre, temperature ben all'interno della zona di guasto. A queste temperature elevate, il rame si ossida rapidamente, la resistenza di connessione aumenta esponenzialmente e la fuga termica diventa probabile.

Causa principale #1: componenti sottodimensionati

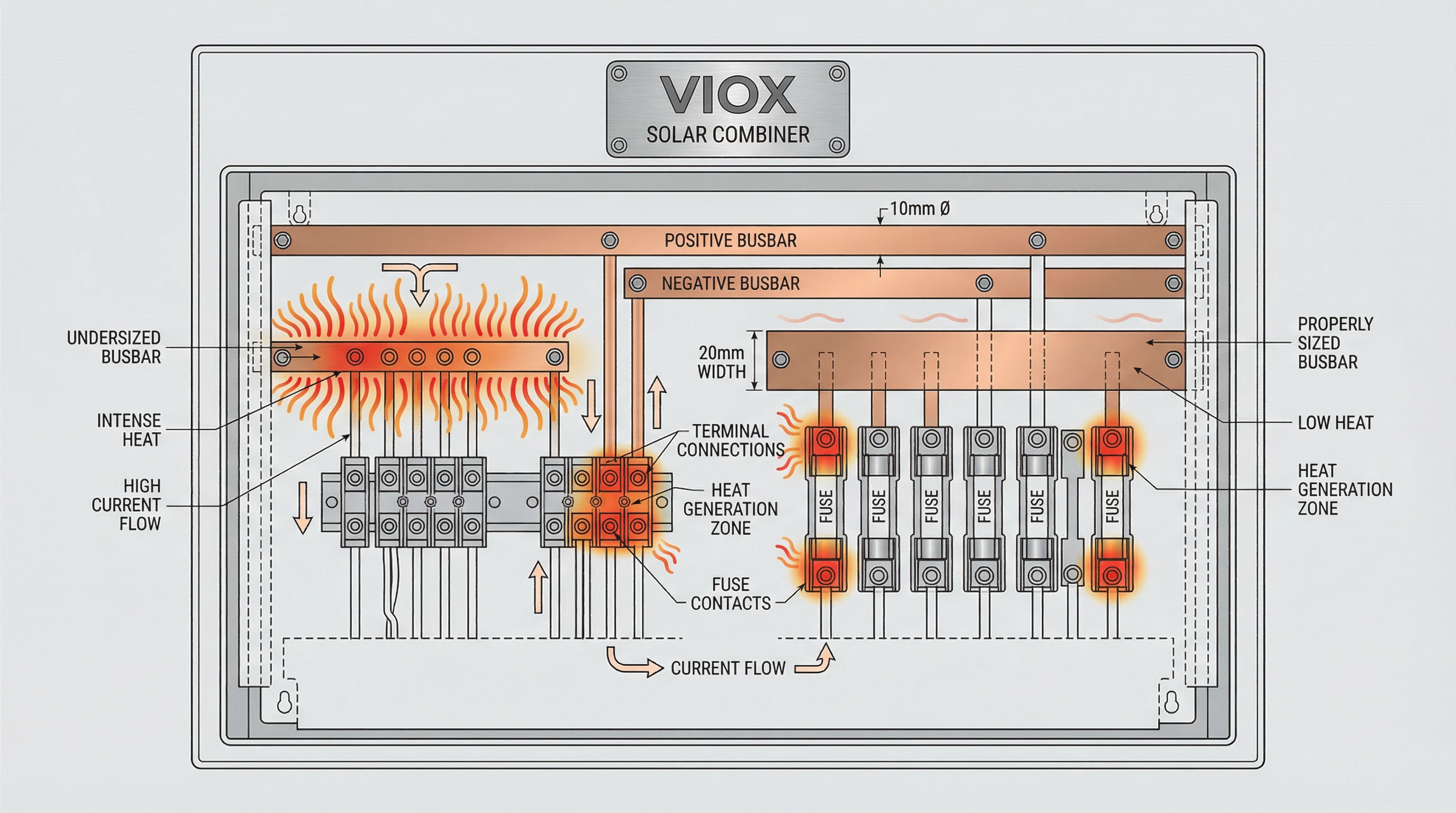

La causa più fondamentale del surriscaldamento della scatola di giunzione solare è la selezione di componenti con capacità di trasporto di corrente insufficiente per le effettive condizioni operative. Il sottodimensionamento si verifica a più livelli: terminali, sbarre, fusibili e interruttori automatici, ognuno dei quali può diventare un collo di bottiglia termico.

Area della sezione trasversale della sbarra: Il dimensionamento delle sbarre è regolato dai principi della densità di corrente. Per le sbarre di rame, gli ingegneri utilizzano in genere una densità di corrente conservativa da 1,2 a 1,6 A/mm². Una corrente continua di 500 A richiede una sezione trasversale minima di circa 417 mm² (500 A ÷ 1,2 A/mm²), in genere soddisfatta con una sbarra di 40 mm × 10 mm (400 mm²) o 50 mm × 10 mm (500 mm²). Le sbarre di alluminio, avendo una conduttività inferiore, richiedono densità di corrente inferiori intorno a 0,8 A/mm² e sezioni trasversali corrispondentemente più grandi. Una sbarra stretta non solo ha una resistenza maggiore, ma anche una superficie ridotta per la dissipazione del calore, una penalità termica aggravante.

La resistenza di una sbarra segue la formula R = (ρ × L) / A, dove ρ è la resistività (1,724 × 10⁻⁸ Ω·m per il rame a 20°C), L è la lunghezza e A è l'area della sezione trasversale. La perdita di potenza è P = I² × R. Anche un modesto sottodimensionamento raddoppia la resistenza e quindi quadruplica la generazione di calore se combinato con aumenti di corrente.

Valori nominali di terminali e connessioni: Le morsettiere e le connessioni dei capicorda devono essere classificate per la corrente massima della stringa con margini di sicurezza appropriati. Nelle applicazioni solari, NEC richiede un fattore di sicurezza 125% sui valori nominali di corrente continua. Una stringa che trasporta 12 A ininterrottamente richiede terminali classificati per almeno 15 A. Il mancato rispetto di questa riduzione di potenza porta i terminali a funzionare oltre i loro limiti di progettazione termica, accelerando il degrado.

Dimensionamento di fusibili e interruttori automatici: I fusibili sottodimensionati subiscono degrado termico e apertura prematura. Poiché i fusibili sono classificati a 25°C ambiente, il funzionamento a temperature interne elevate della scatola di giunzione (spesso 60-70°C) richiede una riduzione di potenza. Un fusibile con un fattore di riduzione di potenza di 0,84 a 60°C deve essere potenziato per compensare: la protezione di un circuito da 12 A a 60°C richiede un fusibile nominale da 15 A (12 A ÷ 0,84 ≈ 14,3 A). Allo stesso modo, gli interruttori automatici calibrati a 40°C perdono capacità a temperature più elevate; un interruttore da 100 A può gestire solo 80-85 A a 60°C ambiente interno.

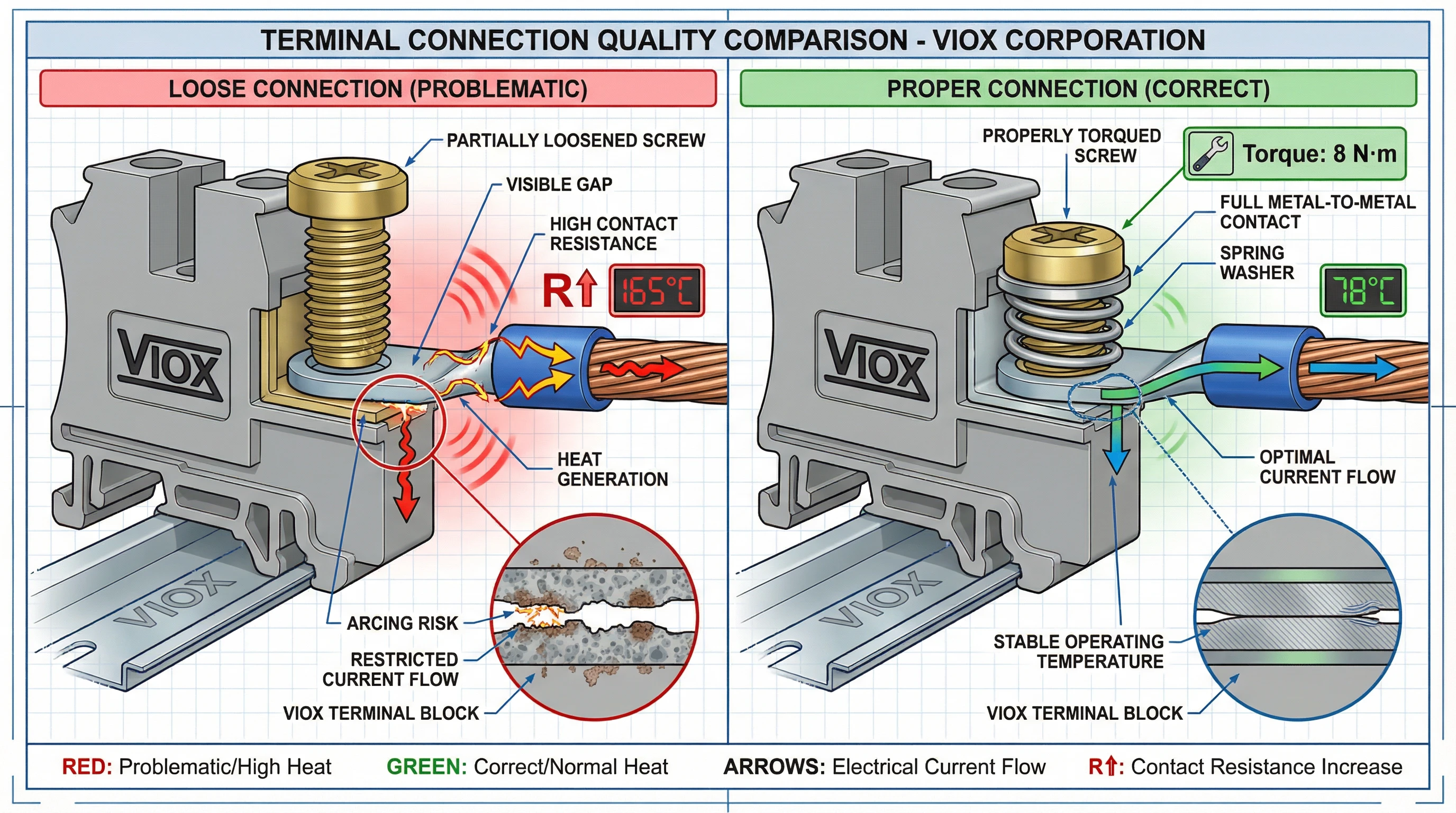

Causa principale #2: scarsa qualità della connessione

La resistenza di contatto alle connessioni elettriche è la causa più frequente di surriscaldamento localizzato nelle scatole di giunzione solari. La potenza dissipata come calore in qualsiasi punto di connessione è P = I²R, il che significa che anche piccoli aumenti della resistenza di contatto generano calore sproporzionato. Una connessione con una resistenza di 10 mΩ che trasporta 50 A dissipa 25 W (50² × 0,01), concentrati in un singolo punto di giunzione.

Connessioni allentate e ciclo termico: Le viti dei terminali serrate in modo improprio sono il difetto di installazione più comune. I terminali devono essere serrati ai valori di coppia specificati dal produttore, in genere 3-5 N·m per i terminali più piccoli, fino a 10-15 N·m per le sbarre più grandi. Un serraggio insufficiente crea uno scarso contatto metallo-metallo con un'elevata resistenza; un serraggio eccessivo può danneggiare le filettature e deformare le superfici di contatto, degradando anche la qualità della connessione.

Il ciclo termico esacerba le connessioni allentate nel tempo. Quando la scatola di giunzione si riscalda durante le ore di picco solare e si raffredda di notte, i conduttori di rame e l'hardware dei terminali in acciaio si espandono e si contraggono a velocità diverse (mancanza di corrispondenza del coefficiente di espansione termica). Questo ciclo quotidiano allenta progressivamente le connessioni meccaniche, aumentando la resistenza di contatto e accelerando il degrado termico, un ciclo di feedback positivo che porta alla fuga termica.

Corrosione e ossidazione superficiale: Le superfici dei terminali esposte a umidità, aria salmastra (installazioni costiere) o contaminanti industriali sviluppano strati di ossido e prodotti di corrosione che aumentano notevolmente la resistenza di contatto. L'ossido di rame ha una resistività significativamente superiore rispetto al rame puro. Le connessioni realizzate in modo improprio (spelatura inadeguata dei fili, trefoli danneggiati o capicorda crimpati in modo errato) creano traferri microscopici che accelerano l'ossidazione.

Il degrado del connettore MC4 è sempre più riconosciuto come una fonte di calore. L'esposizione ai raggi UV degrada l'alloggiamento in polimero, mentre i contatti a molla all'interno perdono tensione nel corso degli anni di ciclo termico, aumentando la resistenza alle connessioni di ingresso della stringa fotovoltaica.

Causa principale #3: progettazione termica inadeguata

Anche i componenti dimensionati correttamente si surriscaldano se l'involucro della scatola di giunzione non è in grado di dissipare il carico termico accumulato. La progettazione termica comprende la geometria dell'involucro, la strategia di ventilazione, la spaziatura dei componenti e i percorsi di trasferimento del calore, tutti elementi spesso trascurati nei progetti a basso costo.

Ventilazione e flusso d'aria insufficienti: La maggior parte delle scatole di giunzione solari utilizza involucri sigillati NEMA 4 o IP65 per proteggere dall'ingresso di agenti atmosferici e polvere. Questa sigillatura elimina la convezione naturale come meccanismo di raffreddamento, intrappolando il calore all'interno. La temperatura interna diventa la somma della temperatura ambiente esterna, dell'autoriscaldamento dei componenti e della radiazione solare assorbita dall'involucro:

T_interno = T_ambiente + ΔT_componenti + ΔT_solare

Senza ventilazione, le temperature interne possono facilmente superare i 70-80°C in pieno sole, anche quando l'ambiente esterno è solo di 35-40°C. La dissipazione del calore si basa interamente sulla conduzione attraverso le pareti dell'involucro e sulla radiazione dalla superficie esterna. L'aumento di temperatura (ΔT) è determinato dalla densità del carico termico (W/m²) e dalla superficie dell'involucro: un involucro più piccolo con lo stesso carico di componenti subisce un aumento di temperatura maggiore.

Spaziatura e disposizione dei componenti: La disposizione interna dei componenti influisce in modo critico sulla dissipazione del calore. Sbarre sovrapposte o portafusibili raggruppati strettamente limitano il flusso d'aria (anche negli involucri sigillati si sviluppano correnti di convezione interne) e creano zone calde localizzate. Ogni componente che genera calore (fusibile, morsettiera, giunzione della sbarra) richiede una spaziatura adeguata per consentire al calore di diffondersi e dissiparsi anziché concentrarsi in un'area.

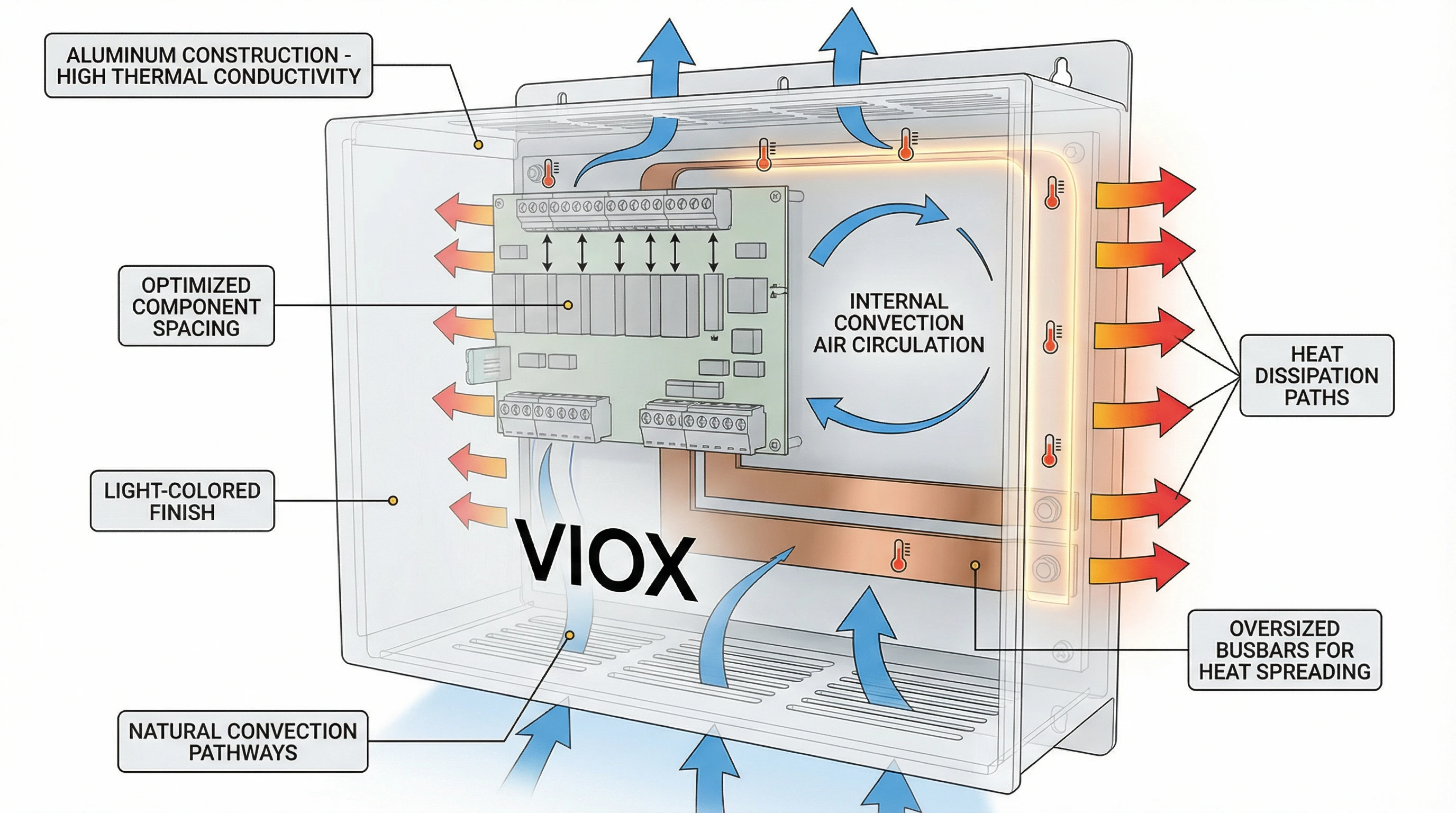

Materiale dell'involucro e conduttività termica: Gli involucri metallici (acciaio inossidabile, alluminio) conducono il calore molto meglio degli involucri in fibra di vetro o policarbonato. L'alluminio ha una conduttività termica particolarmente elevata (~205 W/m·K), agendo efficacemente come un dissipatore di calore. Le superfici verniciate o rivestite modificano le proprietà radiative; le finiture bianche o grigio chiaro riflettono più radiazione solare e migliorano la dissipazione del calore.

Riduzione della potenza in base alla temperatura ambiente: I progettisti spesso non riescono ad applicare una riduzione di potenza adeguata per l'ambiente operativo interno realistico. Se i componenti vengono selezionati in base a condizioni di laboratorio a 25°C ma installati in un involucro che raggiunge una temperatura interna di 70°C, funzionano ben al di fuori del loro inviluppo termico. Fusibili, interruttori, e morsettiere tutti richiedono curve di riduzione di potenza specifiche per la temperatura dai fogli dati del produttore.

Causa principale #4: fattori ambientali

Le scatole di giunzione solari funzionano in ambienti esterni difficili in cui le condizioni esterne impongono sollecitazioni termiche significative oltre al calore generato dagli stessi componenti elettrici.

Radiazione solare diretta: Un involucro di colore scuro alla luce diretta del sole può assorbire 97 W/ft² (radiazione solare di picco in molte regioni), aggiungendo un carico termico sostanziale alla temperatura interna. Il colore influisce notevolmente sull'assorbimento: un involucro nero può raggiungere temperature superficiali di 40-50°C superiori rispetto a un involucro bianco in condizioni identiche. Questo guadagno di calore solare si trasferisce direttamente ai componenti interni, aumentando la temperatura ambiente effettiva e riducendo il differenziale di temperatura disponibile per la dissipazione del calore.

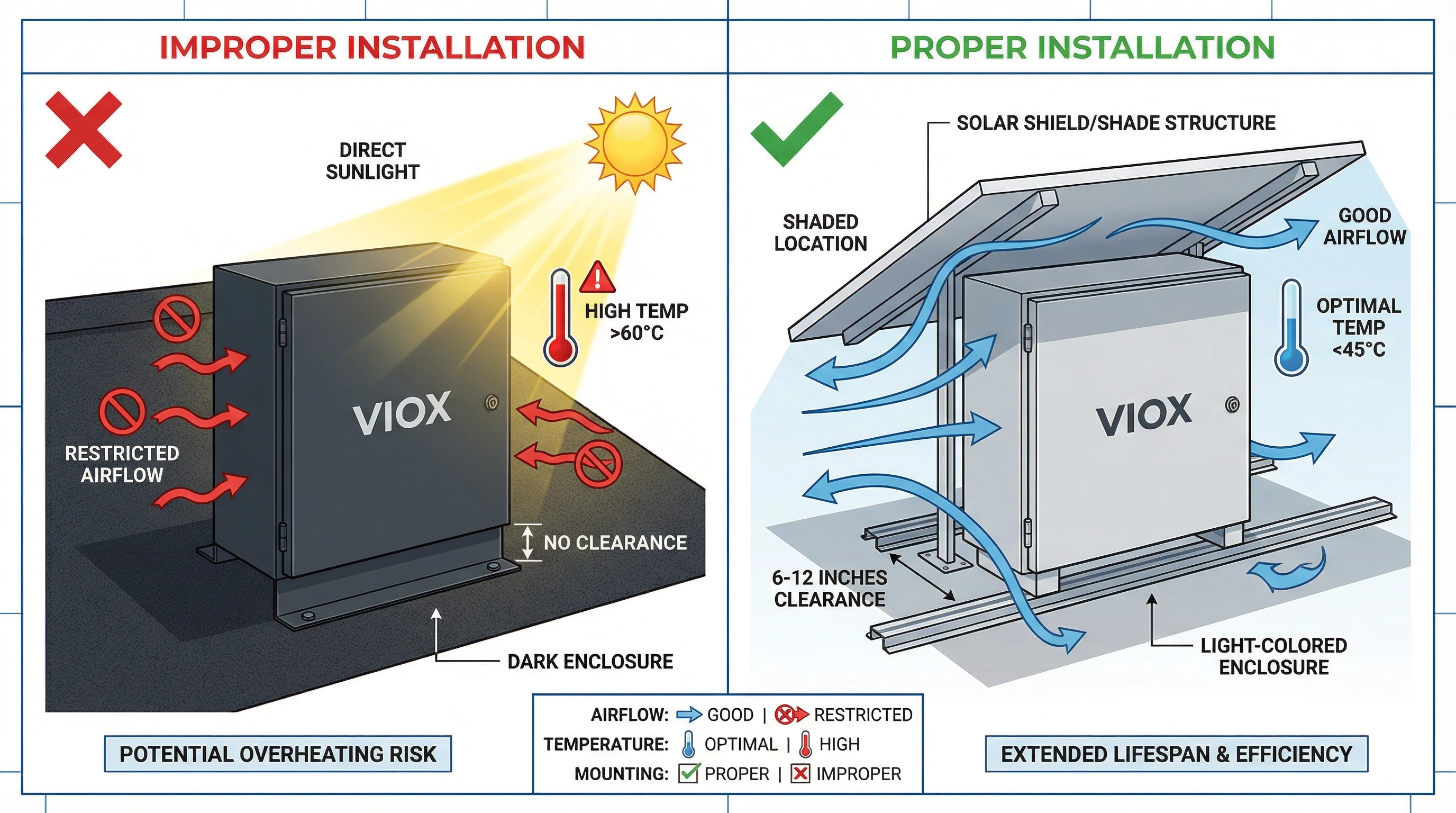

I test secondo i protocolli Telcordia GR-487 mostrano che gli schermi solari, semplici strutture di ombreggiatura montate sopra e intorno all'involucro, possono ridurre il guadagno di calore solare di oltre il 40%. Tuttavia, molte installazioni sul campo montano scatole di giunzione su pareti rivolte al sole o rack di apparecchiature senza alcuna disposizione di ombreggiatura.

Ambienti ad alta temperatura ambiente: Le installazioni in regioni desertiche, climi tropicali o sui tetti sperimentano temperature ambiente che superano regolarmente i 40-45°C. Quando questa è la linea di base prima di aggiungere l'autoriscaldamento dei componenti e il guadagno solare, le temperature interne si spingono verso gli 80-90°C. A queste temperature, anche i componenti dimensionati correttamente si avvicinano o superano i loro valori nominali termici.

Accumulo di polvere e restrizione del flusso d'aria: In ambienti agricoli o desertici, la polvere trasportata dall'aria si accumula sulle superfici dell'involucro e ostruisce eventuali aperture di ventilazione. Questo strato di polvere funge da isolamento termico, riducendo la capacità dell'involucro di irradiare calore. Per gli involucri con ventilazione filtrata, i filtri intasati eliminano completamente il flusso d'aria, causando un rapido aumento della temperatura interna. La pulizia periodica è essenziale ma spesso trascurata nei programmi di O&M.

Causa principale #5: guasti elettrici

Alcune condizioni di guasto elettrico generano modelli di corrente anomali che producono calore in eccesso anche quando i componenti sono dimensionati correttamente per il normale funzionamento.

Squilibrio della corrente di stringa: Quando le stringhe parallele che alimentano la stessa sbarra trasportano correnti disuguali a causa di ombreggiatura, sporcizia o mancata corrispondenza dei moduli, le stringhe a corrente più alta impongono sollecitazioni termiche localizzate sui loro punti di connessione. Una sbarra progettata per una corrente uniformemente distribuita da otto stringhe da 10 A (80 A totali) può sviluppare punti caldi se una stringa trasporta 15 A mentre le altre trasportano 8 A: il punto di connessione per la stringa da 15 A sperimenta un riscaldamento I²R 2,25 volte superiore rispetto a quello progettato.

Guasti a terra e correnti di dispersione: Il degrado dell'isolamento o l'ingresso di umidità possono creare guasti a terra che deviano la corrente attraverso percorsi non previsti, inclusi conduttori di messa a terra ed elementi strutturali dell'involucro. Questi percorsi in genere hanno una resistenza maggiore rispetto ai percorsi di corrente progettati, generando calore in posizioni impreviste. Correnti di guasto a terra anche di 1-2 A attraverso percorsi ad alta resistenza possono creare un significativo riscaldamento localizzato.

Riscaldamento armonico: Sebbene meno comuni nelle scatole di giunzione CC che nella distribuzione CA, le correnti armoniche dalla commutazione dell'inverter o dalle capacità con riferimento a terra possono creare correnti circolanti che si aggiungono al carico termico senza contribuire alla potenza utile. Queste componenti armoniche aumentano la corrente RMS al di sopra del livello CC, aumentando le perdite I²R in tutto il sistema.

La diagnosi dei guasti elettrici richiede una misurazione accurata: il monitoraggio della corrente a livello di stringa può rivelare condizioni di squilibrio, mentre l'imaging termico identifica punti caldi imprevisti che indicano correnti di guasto. I dispositivi di rilevamento dei guasti a terra e i test di resistenza di isolamento aiutano a identificare i problemi in via di sviluppo prima che causino danni termici.

Soluzioni: progettazione e specifica

La prevenzione del surriscaldamento della scatola di giunzione solare inizia nella fase di progettazione con un'analisi termica rigorosa e la selezione dei componenti in base a condizioni operative realistiche piuttosto che a valori nominali di laboratorio ottimistici.

Riduzione della potenza termica e capacità di corrente: Gli ingegneri devono calcolare la temperatura ambiente interna realistica e applicare i fattori di declassamento specifici per i componenti. Il processo segue tre passaggi:

- Determinare la temperatura interna: Calcolare T_interna = T_ambiente + ΔT_componente + ΔT_solare utilizzando i grafici di densità del carico termico del produttore dell'involucro e i dati sull'irraggiamento solare per il luogo di installazione.

- Applicare il declassamento dei componenti: Utilizzare le curve di declassamento del produttore per fusibili (tipicamente valutati a 25°C), interruttori automatici (40°C) e morsettiere. Ad esempio, un fusibile che protegge una stringa da 12 A a una temperatura interna di 70°C con K_f = 0,8 richiede una corrente nominale di 15 A (12 ÷ 0,8).

- Includere margini di sicurezza: Il NEC richiede un moltiplicatore di corrente continua di 1,25 per le applicazioni solari. Applicare questo fattore dopo il declassamento termico: corrente nominale del componente richiesta = (I_continua × 1,25) ÷ K_f.

Dimensionamento delle barre colletrici con considerazione termica: Selezionare le barre colletrici utilizzando densità di corrente conservative (1,2 A/mm² per il rame, 0,8 A/mm² per l'alluminio) e verificare l'aumento di temperatura utilizzando la modellazione termica. Per applicazioni ad alta corrente, considerare l'aumento della sezione trasversale oltre i requisiti elettrici per migliorare la dissipazione del calore. Le barre colletrici in rame sono preferibili a quelle in alluminio per la loro superiore conduttività e prestazioni termiche.

Caratteristiche di gestione termica: Specificare involucri con caratteristiche di progettazione che facilitino la dissipazione del calore:

- Finiture di colore chiaro (bianco, grigio chiaro) per riflettere l'irraggiamento solare

- Area superficiale adeguata rispetto al carico termico interno

- Costruzione in alluminio per un'elevata conduttività termica

- Montaggio interno dei componenti che massimizza la spaziatura e il flusso d'aria

- Opzionale: dissipatori di calore passivi fissati a barre colletrici ad alto carico

- Per ambienti estremi: raffreddamento attivo (ventole termostatate) o tecnologia a tubi di calore

Selezione dei materiali e delle superfici di contatto: Specificare terminali e barre colletrici in rame stagnato per resistere all'ossidazione. Utilizzare rondelle elastiche o rondelle dentellate sotto le viti dei terminali per mantenere la pressione di contatto durante i cicli termici. Le morsettiere sigillate con hardware imperdibile impediscono l'allentamento a causa delle vibrazioni.

Soluzioni: Installazione e manutenzione

Pratiche di installazione corrette e protocolli di manutenzione proattivi sono essenziali per prevenire guasti termici nelle scatole di giunzione solari installate sul campo.

Verifica delle specifiche di coppia: Ogni connessione del terminale deve essere serrata al valore di coppia specificato dal produttore utilizzando una chiave dinamometrica calibrata o un cacciavite dinamometrico. Creare e mantenere registri di installazione che documentino i valori di coppia per le connessioni critiche. I test di messa in servizio devono includere l'imaging termico di tutte le connessioni sotto carico per verificare la corretta installazione prima della consegna del sistema.

Posizione e orientamento di montaggio: Installare le scatole di giunzione in posizioni che minimizzino l'esposizione solare: pareti esposte a nord (emisfero settentrionale), aree ombreggiate sotto le strutture degli array o sotto schermi meteorologici dedicati. Assicurare uno spazio adeguato attorno all'involucro (tipicamente 15-30 cm su tutti i lati) per consentire la convezione naturale e il raffreddamento radiativo. Il montaggio verticale è generalmente preferito a quello orizzontale per facilitare le correnti di convezione interne.

Protezione dell'ambiente: In ambienti corrosivi (costieri, industriali), specificare scatole di giunzione con protezione dalla corrosione potenziata: involucri in acciaio inossidabile 316, rivestimento conformale sulle barre colletrici e terminali sigillati. Utilizzare grasso dielettrico su tutte le connessioni per prevenire l'ingresso di umidità e l'ossidazione. Assicurare un grado di protezione IP adeguato per l'ambiente di installazione: gli ambienti polverosi richiedono un IP65 minimo.

Ispezione termica periodica: Implementare indagini di imaging termico come parte dei programmi di O&M di routine: tipicamente annualmente per i sistemi commerciali, semestralmente per le installazioni su scala industriale in ambienti difficili. L'imaging termico identifica i punti caldi in via di sviluppo prima che causino guasti, consentendo un intervento preventivo. Stabilire profili termici di base durante la messa in servizio per il confronto.

Ri-serraggio e manutenzione delle connessioni: Dopo il primo anno di funzionamento, ri-serrare tutte le connessioni dei terminali per compensare gli effetti del ciclo termico. Questo compito di manutenzione viene spesso omesso, ma è fondamentale per l'affidabilità a lungo termine. Ispezionare per segni di corrosione, scolorimento o danni fisici a ogni intervallo di manutenzione.

Conclusione: Approccio di ingegneria termica di VIOX Electric

Il surriscaldamento della scatola di giunzione solare è una modalità di guasto prevenibile quando gli ingegneri applicano un'analisi termica rigorosa, un corretto declassamento dei componenti e principi di progettazione collaudati sul campo. Le cause principali: componenti sottodimensionati, scarsa qualità delle connessioni, progettazione termica inadeguata, fattori di stress ambientali e guasti elettrici, sono ben comprese ed esistono soluzioni ingegneristiche per ciascuna.

In VIOX Electric, la gestione termica è integrata in ogni fase della progettazione della scatola di giunzione solare. Il nostro processo di ingegneria include:

- Modellazione e validazione termica: Analisi CFD della distribuzione della temperatura interna in condizioni operative di caso peggiore

- Metodologia di declassamento dei componenti: Selezione di barre colletrici, terminali e dispositivi di protezione utilizzando calcoli di temperatura specifici per il sito e fattori di declassamento appropriati

- Sistemi di connessione di qualità: Terminali serrati in fabbrica con hardware di ritenzione a molla, superfici di contatto in rame stagnato e validazione del ciclo termico

- Involucri ottimizzati termicamente: Costruzione in alluminio con finiture di colore chiaro, layout interni ottimizzati e caratteristiche di dissipazione del calore per ambienti difficili

Le scatole di giunzione VIOX sono sottoposte a test di validazione termica che superano i requisiti UL 1741, con test di aumento della temperatura alla corrente nominale completa più un margine di sicurezza di 1,25 in condizioni ambientali elevate controllate. Il nostro team di ingegneria fornisce supporto per l'analisi termica e calcoli di declassamento specifici per il sito per aiutare appaltatori e società EPC a specificare la soluzione giusta per le loro condizioni di installazione.

Prevenire il surriscaldamento richiede una partnership tra produttori, ingegneri progettisti e team di installazione. VIOX Electric si impegna a fornire non solo prodotti, ma anche competenze ingegneristiche e guida alla progettazione termica per garantire l'affidabilità del sistema a lungo termine.

Per specifiche tecniche, supporto per l'analisi termica o soluzioni personalizzate per scatole di giunzione ottimizzate per il vostro ambiente di installazione, contattare VIOX Elettrico‘il team di ingegneria applicativa di '.