Risposta diretta: Perché l'acciaio inossidabile non arrugginisce

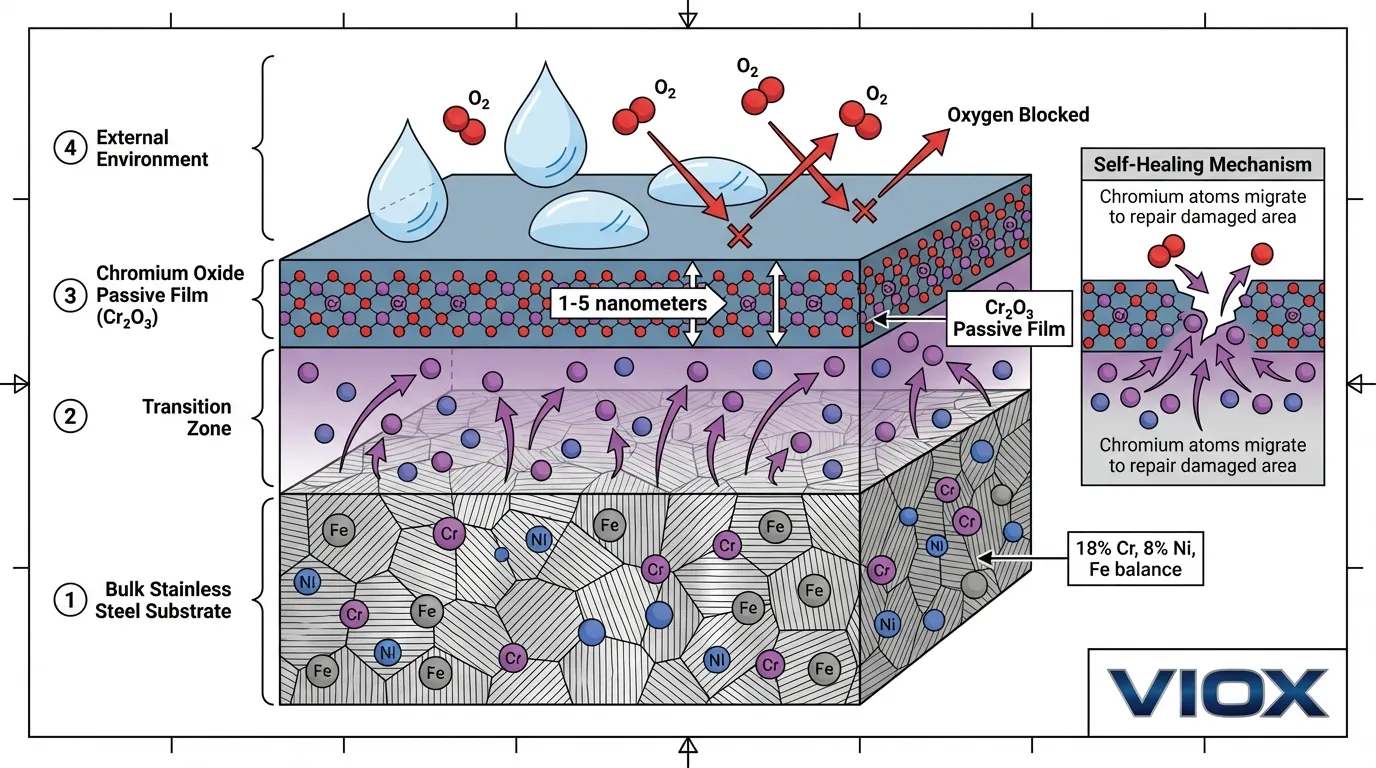

Gli involucri in acciaio inossidabile resistono alla corrosione non perché sono metalli “nobili” come l'oro o il platino, ma attraverso un meccanismo protettivo dinamico chiamato passivazione. Quando l'acciaio inossidabile contenente almeno il 12% di cromo è esposto all'ossigeno, forma istantaneamente uno strato di ossido di cromo ultra-sottile (1-5 nanometri) e trasparente (Cr₂O₃) sulla sua superficie. Questo film passivo agisce come una barriera impermeabile che impedisce agli agenti corrosivi - acqua, ossigeno, cloruri e acidi - di raggiungere il metallo sottostante. Il film è auto-riparante: se graffiato o danneggiato, gli atomi di cromo dal metallo di massa migrano verso la superficie e riformano spontaneamente lo strato protettivo entro poche ore quando esposti all'ossigeno. Il nichel, tipicamente aggiunto all'8-10% nei gradi austenitici come 304 e 316, estende questa protezione agli ambienti acidi riducenti (non ossidanti) dove l'ossido di cromo da solo si dissolverebbe, stabilizzando anche la struttura cristallina austenitica che migliora le proprietà meccaniche e la formazione uniforme del film.

Questo articolo spiega il paradosso elettrochimico dell'acciaio inossidabile, i meccanismi molecolari alla base della passivazione e le implicazioni pratiche per la selezione degli involucri elettrici in ambienti industriali.

Il paradosso elettrochimico: perché i metalli “attivi” non si corrodono

Comprensione del potenziale standard dell'elettrodo

Il potenziale standard dell'elettrodo misura la tendenza di un metallo a perdere elettroni (ossidarsi) in soluzione acquosa. Più negativo è il potenziale, più “attivo” o reattivo è il metallo. I metalli con potenziali positivi sono considerati “nobili” e resistono all'ossidazione.

Potenziali standard degli elettrodi a 25°C (vs. elettrodo standard a idrogeno)

| Sistema metallo/ione | Potenziale standard (V) | Classificazione di reattività |

|---|---|---|

| Oro (Au³⁺/Au) | +1.50 | Altamente nobile (inerte) |

| Platino (Pt²⁺/Pt) | +1.18 | Nobile |

| Argento (Ag⁺/Ag) | +0.80 | Nobile |

| Rame (Cu²⁺/Cu) | +0.34 | Moderatamente nobile |

| Idrogeno (H⁺/H₂) | 0.00 | Standard di riferimento |

| Nichel (Ni²⁺/Ni) | -0.23 | Metallo attivo |

| Ferro (Fe²⁺/Fe) | -0.44 | Metallo attivo |

| Cromo (Cr³⁺/Cr) | -0.74 | Metallo altamente attivo |

| Zinco (Zn²⁺/Zn) | -0.76 | Altamente attivo |

| Alluminio (Al³⁺/Al) | -1.66 | Estremamente attivo |

Il paradosso diventa chiaro: i componenti primari dell'acciaio inossidabile - ferro, cromo e nichel - hanno tutti potenziali di elettrodo negativi, indicando che dovrebbero corrodersi facilmente. Il cromo, a -0,74 V, è ancora più reattivo del ferro (-0,44 V). Da una prospettiva puramente termodinamica, questi metalli dovrebbero ossidarsi aggressivamente quando esposti all'umidità e all'ossigeno.

Eppure l'acciaio inossidabile 304 (18% cromo, 8% nichel) e l'acciaio inossidabile 316 (16% cromo, 10% nichel, 2% molibdeno) dimostrano un'eccezionale resistenza alla corrosione in ambienti in cui l'acciaio al carbonio arrugginirebbe completamente in pochi mesi.

La soluzione: La resistenza alla corrosione dell'acciaio inossidabile non è termodinamica (stabilità intrinseca) ma cinetica (formazione di barriera protettiva). I metalli sono ancora reattivi, ma i loro prodotti di reazione formano uno scudo protettivo che rallenta drasticamente l'ulteriore corrosione.

Il meccanismo di passivazione: il ruolo critico del cromo

Formazione dello strato di ossido di cromo

Quando l'acciaio inossidabile è esposto all'ossigeno - sia dall'aria, dall'acqua o da sostanze chimiche ossidanti - gli atomi di cromo sulla superficie subiscono una rapida ossidazione:

4Cr + 3O₂ → 2Cr₂O₃

Questa reazione si verifica entro millisecondi dall'esposizione, formando un film continuo di ossido di cromo. Le notevoli proprietà del film includono:

- Densità e struttura: Lo strato di Cr₂O₃ è amorfo (non cristallino) ed estremamente denso, con una struttura che blocca efficacemente la diffusione di ossigeno, molecole d'acqua e ioni corrosivi verso il substrato metallico sottostante.

- Spessore: Tipicamente 1-5 nanometri (0,001-0,005 micrometri) - invisibile ad occhio nudo ma sufficiente a fornire una protezione robusta. Per riferimento, un capello umano ha un diametro di circa 80.000 nanometri.

- Adesione: Lo strato di ossido si lega fortemente al substrato metallico attraverso legami chimici all'interfaccia metallo-ossido, prevenendo la delaminazione anche sotto stress meccanico.

- Capacità di auto-riparazione: La proprietà più critica. Quando il film passivo viene danneggiato da graffi, abrasioni o attacchi chimici localizzati, il cromo dalla lega di massa migra verso l'area danneggiata e reagisce con l'ossigeno disponibile per riformare lo strato protettivo. Questa rigenerazione si verifica in genere entro 24-48 ore all'aria e può avvenire in pochi minuti in ambienti altamente ossigenati.

Perché l'ossido di ferro fallisce dove l'ossido di cromo ha successo

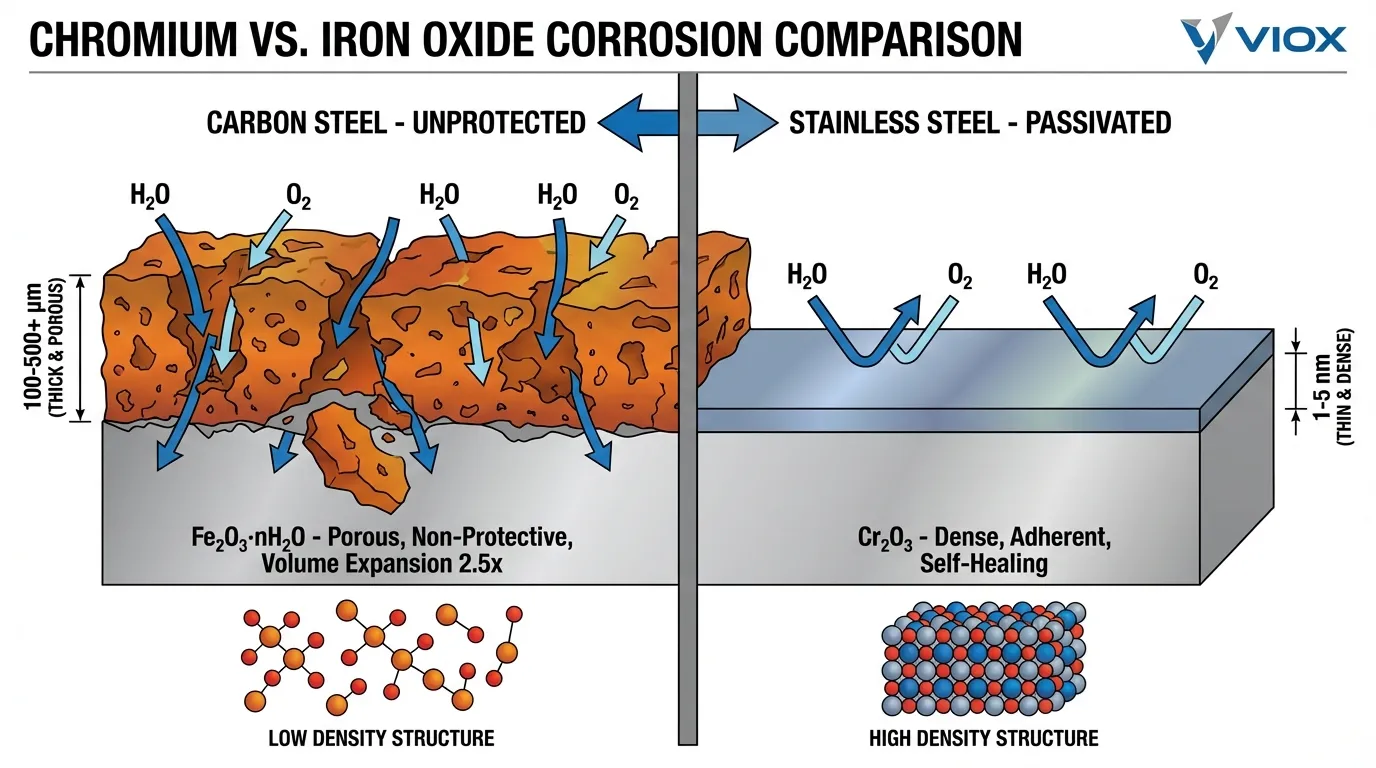

Il contrasto con l'ordinario acciaio al carbonio è istruttivo. Quando il ferro si ossida, forma ossido di ferro (Fe₂O₃·nH₂O) - comunemente noto come ruggine. Questo materiale ha proprietà fondamentalmente diverse:

- Struttura porosa: L'ossido di ferro è scarsamente compattato con pori interconnessi che consentono la continua penetrazione di acqua e ossigeno nel metallo sottostante.

- Espansione del volume: L'ossido di ferro occupa circa 2,5 volte il volume del ferro da cui si è formato. Questa espansione crea tensioni interne che causano la rottura e la sfaldatura (distacco) dell'ossido, esponendo continuamente metallo fresco alla corrosione.

- Non aderente: Lo strato di ossido non si lega fortemente al substrato e si stacca facilmente, non fornendo alcuna protezione a lungo termine.

- Degradazione progressiva: La formazione di ruggine è auto-accelerante. Man mano che lo strato di ossido si accumula e si sfalda, la corrosione penetra più in profondità nel metallo fino a quando non si verifica un cedimento strutturale.

Al contrario, l'ossido di cromo è compatto, aderente e auto-manutentivo, trasformando un metallo termodinamicamente attivo in uno cineticamente protetto.

La soglia del 12% di cromo

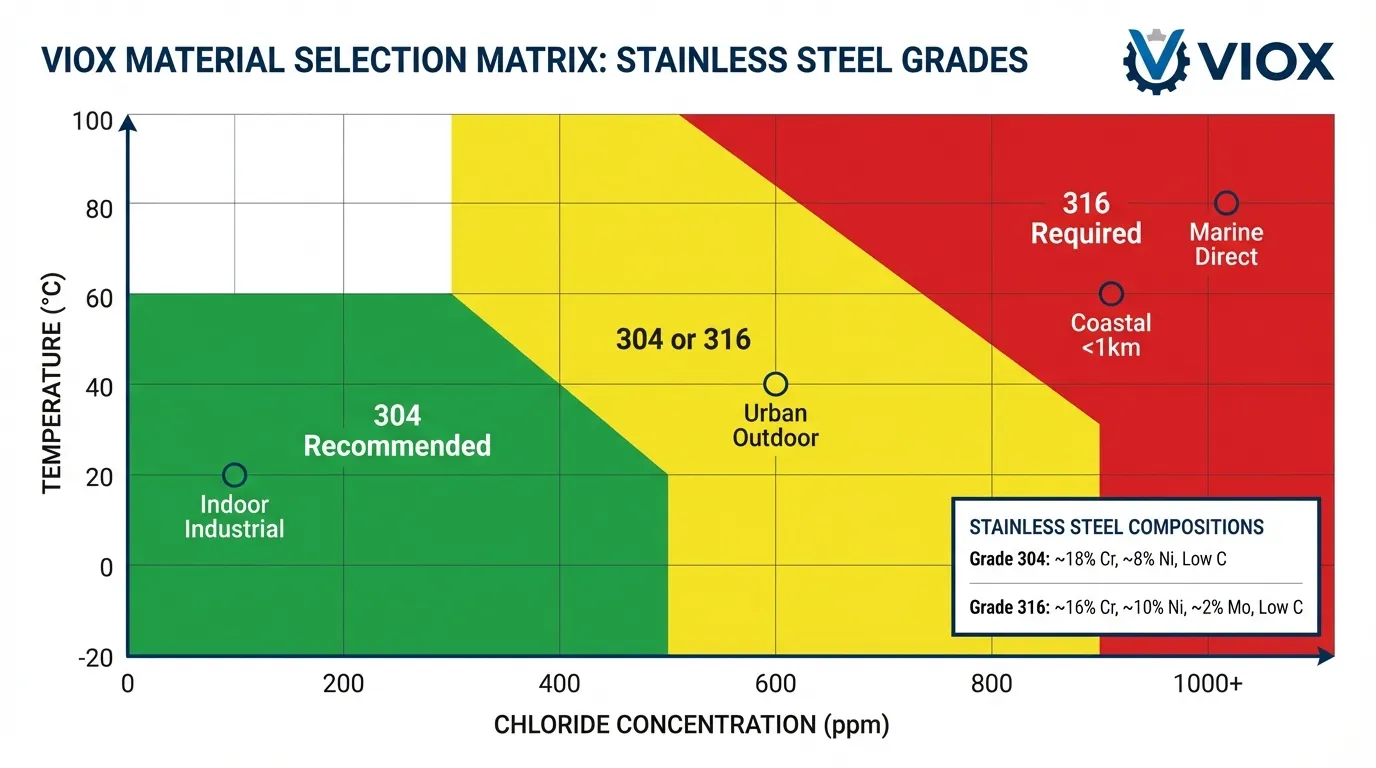

Un'ampia ricerca ha stabilito che l'acciaio inossidabile richiede un minimo del 12% di cromo in peso per formare un film passivo continuo e stabile. Al di sotto di questa soglia, le isole di ossido di cromo sono discontinue, lasciando spazi in cui il ferro può ossidarsi e avviare la corrosione. Al di sopra del 12%, il film passivo diventa sempre più robusto:

- 12-14% Cr: Resistenza alla corrosione di base in ambienti miti (gradi ferritici come 410, 430)

- 16-18% Cr: Resistenza migliorata adatta alla maggior parte delle applicazioni industriali (austenitico 304: 18% Cr, 8% Ni)

- 16-18% Cr + 2-3% Mo: Resistenza superiore a cloruri e acidi (austenitico 316: 16% Cr, 10% Ni, 2% Mo)

Un maggiore contenuto di cromo aumenta il rapporto cromo-ferro nel film passivo, rendendolo più stabile e resistente alla rottura in ambienti aggressivi.

Il duplice ruolo del nichel: protezione dalla corrosione e stabilizzazione strutturale

Protezione in ambienti riducenti

Mentre l'ossido di cromo eccelle in ambienti ossidanti (aria, acido nitrico, sali ossidanti), è vulnerabile in condizioni acide riducenti (non ossidanti). In acido solforico diluito o acido cloridrico, il film di Cr₂O₃ può dissolversi, esponendo il metallo di base all'attacco.

Il nichel affronta questa limitazione attraverso due meccanismi:

- Resistenza intrinseca agli acidi: Il potenziale dell'elettrodo di nichel (-0,23 V) è meno negativo del ferro (-0,44 V) o del cromo (-0,74 V), rendendolo intrinsecamente più resistente all'attacco acido. Quando il nichel è legato all'acciaio inossidabile, fornisce un “buffer” che rallenta la corrosione anche quando il film di ossido di cromo è compromesso.

- Modifica del film passivo: Il nichel si incorpora nella struttura del film passivo, creando uno strato misto di ossido di cromo-nichel. Questo film modificato dimostra una migliore stabilità negli acidi riducenti rispetto all'ossido di cromo puro.

Il risultato pratico: gli acciai inossidabili austenitici contenenti 8-10% di nichel (come 304 e 316) resistono a una gamma molto più ampia di mezzi corrosivi rispetto ai gradi ferritici (che contengono cromo ma poco o nessun nichel).

Stabilizzazione dell'austenite e proprietà meccaniche

La seconda funzione critica del nichel è metallurgica. Nel sistema ferro-cromo-nichel, il nichel è uno “stabilizzatore dell'austenite”: promuove la formazione della struttura cristallina cubica a facce centrate (FCC) nota come austenite, che rimane stabile a temperatura ambiente.

Perché l'austenite è importante per la resistenza alla corrosione:

- Microstruttura uniforme: Gli acciai inossidabili austenitici hanno una struttura monofase senza i confini ferrite-martensite presenti in altri gradi. I bordi dei grani e le interfacce di fase sono siti preferenziali per l'inizio della corrosione. Meno confini significano meno punti deboli.

- Duttilità migliorata: La struttura austenitica offre eccellenti formabilità e tenacità, consentendo la fabbricazione di geometrie di involucro complesse senza problemi di cricche o incrudimento che potrebbero compromettere il film passivo.

- Proprietà non magnetiche: I gradi austenitici sono non magnetici, il che è vantaggioso negli involucri elettrici che ospitano strumentazione sensibile o in applicazioni in cui la permeabilità magnetica deve essere ridotta al minimo.

- Prestazioni criogeniche: Gli acciai inossidabili austenitici mantengono duttilità e tenacità a temperature estremamente basse, a differenza dei gradi ferritici e martensitici che diventano fragili. Questo rende 304 e 316 adatti per applicazioni criogeniche.

Le tipiche composizioni austenitiche richiedono l'8-10% di nichel per stabilizzare la fase austenitica negli acciai al cromo al 18%. Un contenuto di nichel inferiore provoca una trasformazione parziale in ferrite o martensite, che può ridurre la resistenza alla corrosione e la tenacità.

Confronto tra i gradi di acciaio inossidabile per involucri elettrici

Acciaio inossidabile 304: il cavallo di battaglia per uso generale

Composizione: 18% Cr, 8% Ni, resto Fe (spesso chiamato acciaio inossidabile “18-8”)

Caratteristiche di passivazione:

- Forma un film passivo stabile di Cr₂O₃ in aria e nella maggior parte degli ambienti acquosi

- Autoriparazione in condizioni ossidanti

- Resistente alla corrosione atmosferica, agli acidi alimentari, alle sostanze chimiche organiche e a molte sostanze chimiche inorganiche

Applicazioni ottimali:

- Involucri elettrici interni in impianti industriali

- Attrezzature per la lavorazione di alimenti e bevande

- Ambienti di produzione farmaceutica

- Installazioni urbane all'aperto (non costiere)

- Involucri NEMA 4X per uso generale

Limitazioni:

- Sensibile alla vaiolatura e alla corrosione interstiziale in ambienti ad alto contenuto di cloruri (>100 ppm Cl⁻)

- Sconsigliato per l'esposizione costiera diretta o applicazioni marine

- Può subire cricche da tensocorrosione in soluzioni di cloruro calde

Costo: Moderato (premio del 20-35% rispetto all'acciaio al carbonio)

Acciaio inossidabile 316: maggiore resistenza ai cloruri

Composizione: 16% Cr, 10% Ni, 2-3% Mo, resto Fe

Caratteristiche di passivazione:

- L'arricchimento di molibdeno nel film passivo offre una resistenza superiore alla vaiolatura indotta da cloruri

- Maggiore stabilità del film in ambienti acidi

- Mantiene la passività a concentrazioni di cloruri più elevate (fino a 1000 ppm)

Applicazioni ottimali:

- Installazioni elettriche costiere e marine

- Impianti di lavorazione chimica che gestiscono composti clorurati

- Impianti di trattamento delle acque reflue

- Piattaforme petrolifere e del gas offshore

- Aree con esposizione al sale disgelante

- Ambienti di lavaggio ad alto contenuto di cloruri

Limitazioni:

- Costo più elevato (premio del 60-100% rispetto all'acciaio al carbonio, 30-40% rispetto al 304)

- Leggermente più difficile da lavorare e formare rispetto al 304

Costo: Alto (ma giustificato dalla maggiore durata in ambienti difficili)

Matrice decisionale per la selezione dei materiali

| Ambiente | Esposizione ai cloruri | Temperatura | Grado raccomandato | Durata prevista |

|---|---|---|---|---|

| Interno controllato | <50 ppm | 0-60°C | 304 | 30-40 anni |

| Esterno urbano | 50-100 ppm | -20 a 60°C | 304 | 25-30 anni |

| Industria leggera | 100-200 ppm | 0-80°C | 304 o 316 | 20-30 anni |

| Costiero (>1 km dall'oceano) | 200-500 ppm | -10 a 60°C | 316 | 25-35 anni |

| Costiero (<1 km dall'oceano) | 500-1000 ppm | -10 a 60°C | 316 | 20-30 anni |

| Esposizione marina diretta | >1000 ppm | -10 a 60°C | 316L o duplex | 15-25 anni |

| Lavorazione chimica | Variabile | 0-100°C | 316 o lega superiore | 15-30 anni |

Passivazione nella pratica: produzione e manutenzione

Trattamenti di passivazione in produzione

Durante la fabbricazione (saldatura, lavorazione meccanica, formatura), il film passivo naturale può essere danneggiato o contaminato da particelle di ferro libero provenienti dagli utensili. I trattamenti di passivazione in produzione ripristinano la resistenza ottimale alla corrosione:

Passivazione con acido citrico (ASTM A967):

- Processo ecologico e non tossico

- Rimuove selettivamente il ferro libero preservando cromo e nichel

- Trattamento tipico: acido citrico al 4-10% a 21-66°C per 4-30 minuti

- Preferito per i gradi 304 e 316 nella maggior parte delle applicazioni

Passivazione con acido nitrico (ASTM A967, AMS 2700):

- Metodo tradizionale che utilizza acido nitrico al 20-25% a 49-66°C

- L'ossidazione più aggressiva accelera la formazione del film passivo

- Richiesto per gradi ad alto tenore di carbonio o superfici fortemente contaminate

- Le preoccupazioni ambientali e di sicurezza ne hanno ridotto l'utilizzo

Elettrolucidatura:

- Processo elettrochimico che rimuove un sottile strato superficiale (5-25 micrometri)

- Produce una superficie ultra-liscia con un film passivo migliorato

- Aumenta il rapporto cromo-ferro in superficie

- Trattamento premium per applicazioni farmaceutiche, a semiconduttore e critiche

Dopo la passivazione, l'involucro deve essere accuratamente risciacquato con acqua deionizzata e lasciato asciugare all'aria. Il film passivo si sviluppa completamente in 24-48 ore quando il cromo in superficie reagisce con l'ossigeno atmosferico.

Manutenzione sul campo e ripristino del film passivo

Gli involucri in acciaio inossidabile specificati correttamente richiedono una manutenzione minima, ma un'ispezione periodica garantisce prestazioni a lungo termine:

- Ispezione visiva trimestrale: Verificare la presenza di contaminazione superficiale (depositi di ferro, accumulo organico), verificare l'integrità della guarnizione e cercare scolorimenti.

- Pulizia annuale: Rimuovere i depositi superficiali con detergente delicato e acqua. Il processo di pulizia stesso aiuta a ripristinare il film passivo esponendo cromo fresco all'ossigeno.

- Test del film passivo: Utilizzare il test del solfato di rame (ASTM A380) per rilevare il ferro libero o il test al ferrocianuro per identificare le aree con passivazione inadeguata.

- Manutenzione dell'installazione costiera: Il risciacquo mensile con acqua dolce per rimuovere l'accumulo di sale previene l'accumulo di cloruri che può sopraffare il film passivo.

Prestazioni nel mondo reale: casi di studio

Per informazioni più dettagliate sulla classificazione ambientale, consultare la nostra guida su grado di resistenza alla corrosione e durata di progetto delle parti metalliche.

Caso di studio 1: Impianto di trasformazione alimentare (acciaio inossidabile 304)

Applicazione: Involucri di controllo elettrico in un impianto di trasformazione lattiero-casearia con lavaggio quotidiano ad alta pressione con detergenti alcalini clorurati a 60°C.

Risultati delle prestazioni: 15 anni di funzionamento continuo senza corrosione. La combinazione del 18% di contenuto di cromo e della superficie elettrolucidata ha impedito l'adesione batterica e ha mantenuto il film passivo.

Caso di studio 2: Sottostazione costiera (acciaio inossidabile 316)

Applicazione: Involucri di distribuzione elettrica per esterni presso una sottostazione costiera a 800 metri dall'oceano.

Risultati delle prestazioni: 12 anni di funzionamento con manutenzione minima. Il molibdeno nel grado 316 ha fornito una resistenza critica alla vaiolatura da cloruri, con solo lievi macchie superficiali osservate sulle superfici orizzontali.

Caso di studio 3: Impianto di trasformazione chimica (acciaio inossidabile 316L)

Applicazione: Scatole di derivazione e involucri di controllo nell'area di stoccaggio dell'acido solforico.

Risultati delle prestazioni: 10 anni di funzionamento in un ambiente altamente aggressivo. L'alto contenuto di nichel nel 316L ha fornito protezione in un ambiente acido riducente dove l'ossido di cromo da solo sarebbe insufficiente.

Confronto tra acciaio inossidabile e materiali alternativi per involucri

Per una guida completa sulla selezione dei materiali, visitare la nostra guida alla selezione dei materiali per involucri elettrici.

Acciaio inossidabile contro alluminio

| Proprietà | Acciaio inossidabile 316 | Alluminio 5052 | Vantaggio |

|---|---|---|---|

| Meccanismo di corrosione | Passivazione con ossido di cromo | Strato di ossido di alluminio | Pareggio (entrambi passivi) |

| Resistenza ai cloruri | Eccellente (con Mo) | Buona (richiede rivestimento) | Acciaio inox |

| Resistenza agli acidi | Eccellente | Scarsa o moderata | Acciaio inox |

| Resistenza agli alcali | Eccellente | Povero | Acciaio inox |

| Peso | 8,0 g/cm³ | 2,68 g/cm³ | Alluminio (66% più leggero) |

| Resistenza meccanica | 485-690 MPa | 193-290 MPa | Acciaio inox |

| Conducibilità termica | 16,3 W/m·K | 138 W/m·K | Alluminio (dissipazione del calore) |

| Costo | Alta | Moderato | Alluminio |

| Durata di servizio (costiera) | 25-35 anni | 25-35 anni (rivestito) | Pareggio |

Per ulteriori dettagli di confronto, consultare il nostro articolo su resistenza alla corrosione di scatole di derivazione in acciaio inossidabile vs alluminio.

Guida alla selezione: Scegliere l'acciaio inossidabile per resistenza chimica, resistenza meccanica e applicazioni alimentari. Scegliere l'alluminio per installazioni sensibili al peso, requisiti di dissipazione del calore e ottimizzazione dei costi in ambienti moderati.

Acciaio inossidabile vs. Acciaio al carbonio verniciato a polvere

| Proprietà | Acciaio inossidabile 304 | Acciaio al carbonio verniciato a polvere | Vantaggio |

|---|---|---|---|

| Protezione dalla corrosione | Intrinseca (film passivo) | Estrinseca (barriera di rivestimento) | Acciaio inox |

| Risposta ai danni del rivestimento | Autoriparazione | Guasto progressivo | Acciaio inox |

| Manutenzione | Minimo | Riverniciatura periodica | Acciaio inox |

| Costo iniziale | Alta | Basso | Acciaio al carbonio |

| Costo del ciclo di vita (gravoso) | Più basso | Più alto | Acciaio inox |

Guida alla selezione: L'acciaio al carbonio verniciato a polvere è conveniente per ambienti interni controllati con un rischio minimo di corrosione. L'acciaio inossidabile è superiore per applicazioni esterne, costiere, chimiche o alimentari dove i danni al rivestimento porterebbero a una rapida corrosione.

Raccomandazioni pratiche per la specifica di custodie in acciaio inossidabile

Lista di controllo per la valutazione ambientale

Prima di specificare il materiale della custodia, valutare sistematicamente:

Condizioni atmosferiche:

- Distanza dalla costa (se applicabile)

- Tasso di deposizione di cloruri (ppm)

- Inquinanti industriali (SO₂, NOₓ)

- Intervallo di umidità e frequenza di condensa

- Estremi di temperatura e cicli

Esposizione chimica:

- Acidi (tipo, concentrazione, temperatura)

- Alcali (tipo, concentrazione)

- Solventi organici

- Prodotti chimici di pulizia e frequenza

- Potenziale di condensa chimica

Linee guida per la selezione del grado

Scegliere 304 quando:

- Installazione interna o esterna riparata

- Esposizione ai cloruri <100 ppm

- Nessun contatto diretto con acidi/alcali

- L'ottimizzazione dei costi è importante

- Applicazione alimentare o farmaceutica (non marina)

Scegliere 316 quando:

- Posizione costiera (<5 km dall'oceano)

- Esposizione ai cloruri >100 ppm

- Ambiente di lavorazione chimica

- Applicazione marina o offshore

- Esposizione al sale disgelante

- La massima durata di servizio è una priorità

Impatto della selezione della finitura sulla passivazione

- Finitura spazzolata #4: Buona resistenza alla corrosione, nasconde i graffi, adatta per la maggior parte delle applicazioni industriali.

- Finitura industriale #2B: Liscia, eccellente resistenza alla corrosione, costo più basso, adeguata per applicazioni non estetiche.

- Elettrolucidato: Ultra-liscia, resistenza alla corrosione superiore, più facile da pulire, richiesta per applicazioni farmaceutiche.

- Passivato: Trattamento chimico per rimuovere il ferro libero e ottimizzare la formazione del film passivo; raccomandato per tutte le custodie fabbricate.

Idee sbagliate comuni sulla corrosione dell'acciaio inossidabile

Mito 1: “L'acciaio inossidabile non arrugginisce mai”

Realtà: L'acciaio inossidabile può corrodersi in condizioni specifiche come vaiolatura da cloruri, corrosione interstiziale in zone stagnanti, tensocorrosione ad alte temperature o corrosione galvanica quando accoppiato con metalli nobili. Una corretta selezione e manutenzione prevengono questi guasti.

Mito 2: “Un contenuto di cromo più elevato significa sempre una migliore resistenza alla corrosione”

Realtà: Sebbene essenziale, un eccessivo contenuto di cromo (>20%) può ridurre la tenacità. L'intervallo ottimale è 16-18%, con l'aggiunta di molibdeno (2-3%) che fornisce una resistenza ai cloruri più efficace rispetto al semplice aumento del cromo.

Mito 3: “L'acciaio inossidabile non necessita di manutenzione”

Realtà: La pulizia e l'ispezione periodiche ottimizzano le prestazioni rimuovendo i contaminanti e consentendo la rilevazione precoce dei problemi. Un involucro ben mantenuto può durare 30-40 anni.

Mito 4: “Tutti i tipi di acciaio inossidabile sono adatti al contatto con gli alimenti”

Realtà: La certificazione richiede finiture specifiche (elettrolucidatura o #4), una corretta passivazione e la conformità agli standard (FDA, 3-A). I tipi ferritici generalmente non sono adatti al contatto con gli alimenti.

Punti di forza

- La passivazione è un meccanismo cinetico: I metalli attivi sono protetti da una barriera di ossido di cromo auto-formante e auto-riparante.

- Il cromo è essenziale: È richiesto un minimo di 12% di Cr; il film di ossido è ultra-sottile (1-5 nm), denso e aderente.

- Il nichel estende la protezione: Protegge in ambienti riducenti e stabilizza la struttura austenitica.

- 304 vs. 316: Il 316 contiene molibdeno per una superiore resistenza ai cloruri, essenziale per l'uso costiero/marino.

- Impatti della produzione: La fabbricazione può danneggiare il film; i trattamenti di passivazione lo ripristinano.

- La manutenzione è importante: La pulizia e l'ispezione regolari garantiscono decenni di durata utile.

Domande Frequenti

D1: Quanto tempo impiega il film passivo a formarsi dopo un danno superficiale?

In aria a temperatura ambiente, il film raggiunge l'80-90% della sua piena capacità protettiva entro 24 ore e si stabilizza completamente entro 48 ore.

D2: Posso utilizzare l'acciaio inossidabile 304 in ambienti costieri?

Per l'esposizione costiera diretta (<1 km dall'oceano), si raccomanda vivamente il tipo 316. Il 304 può essere utilizzato in caso di esposizione costiera leggera con manutenzione frequente, ma è soggetto a vaiolatura.

D3: Cosa causa la “colorazione da tè” sull'acciaio inossidabile ed è dannosa?

La colorazione da tè è una decolorazione superficiale dovuta alla contaminazione esterna da ferro. Non compromette l'integrità strutturale, ma deve essere pulita per prevenire la corrosione localizzata.

D4: In che modo la saldatura influisce sul film passivo?

Il calore di saldatura può causare sensibilizzazione e formazione di ossidi. L'uso di tipi a basso tenore di carbonio (serie L) e la passivazione post-saldatura ripristinano la resistenza alla corrosione.

D5: L'elettrolucidatura vale il costo aggiuntivo?

È giustificata per la pulibilità farmaceutica/alimentare, la massima resistenza alla corrosione in ambienti aggressivi o i requisiti estetici.

D6: Gli involucri in acciaio inossidabile possono essere riparati se danneggiati?

Sì. I danni meccanici possono essere lucidati e il film passivo si riformerà naturalmente. I danni da corrosione possono essere molati e ri-passivati chimicamente.

Conclusione: Ingegneria della resistenza alla corrosione attraverso la scienza dei materiali

La notevole resistenza alla corrosione degli involucri elettrici in acciaio inossidabile non è magia: è il risultato di una precisa scienza dei materiali. Comprendendo il paradosso elettrochimico (metalli attivi protetti da barriere cinetiche), i meccanismi molecolari della passivazione dell'ossido di cromo e il ruolo complementare del nichel nell'estensione della protezione, gli ingegneri possono prendere decisioni informate che ottimizzano le prestazioni dell'involucro, la durata utile e il costo totale di proprietà.

VIOX Electric produce involucri elettrici in acciaio inossidabile sia di tipo 304 che 316, progettati per soddisfare i requisiti NEMA 4X e IP66/IP67 per ambienti industriali difficili. I nostri involucri sono caratterizzati da una corretta passivazione di fabbricazione, una costruzione saldata con precisione e hardware resistente alla corrosione per garantire che il film passivo mantenga la sua funzione protettiva per decenni di servizio.

Per assistenza tecnica nella selezione del tipo di acciaio inossidabile ottimale per le vostre specifiche condizioni ambientali, contattare il team di ingegneria di VIOX Electric.