Introduzione: L'intelligenza nascosta dietro il controllo della potenza

Probabilmente non hai mai pensato al piccolo dispositivo rettangolare che si trova silenziosamente nel quadro elettrico del tuo edificio, commutando l'alimentazione della tua struttura centinaia di volte al giorno. Eppure, senza questo singolo componente—il Contattore CA—i moderni sistemi industriali, le reti HVAC e installazioni solari semplicemente cesserebbero di funzionare. Questa guida ti porta all'interno del contattore AC, rivelando la precisione ingegneristica che consente la commutazione sicura di migliaia di ampere utilizzando solo un segnale di controllo a 24 volt.

Cos'è un contattore AC? La definizione essenziale

Un Contattore CA è un interruttore elettromagnetico progettato per stabilire e interrompere ripetutamente circuiti elettrici AC che trasportano carichi ad alta corrente—tipicamente da 9A a 800A+. A differenza dei relè progettati per segnali di controllo a bassa potenza o degli interruttori manuali non adatti a operazioni frequenti, i contattori AC combinano l'efficienza elettromagnetica con la soppressione avanzata dell'arco per fornire milioni di cicli di commutazione sicuri.

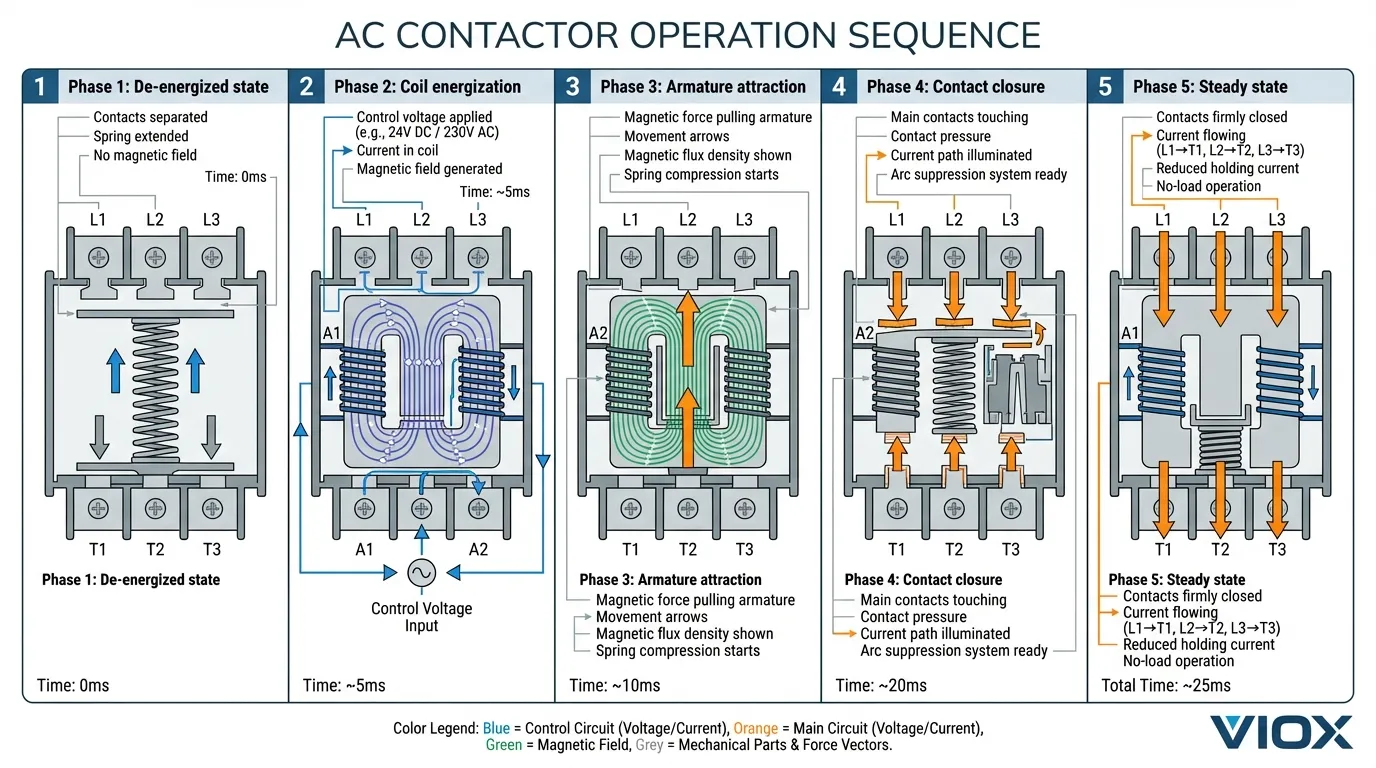

Il principio di funzionamento fondamentale si basa sulla forza elettromagnetica: applica un segnale di controllo a bassa tensione alla bobina e questa genera un campo magnetico che tira meccanicamente i contatti insieme, consentendo il flusso di corrente al tuo carico. Quando disecciti la bobina, un meccanismo a molla separa istantaneamente i contatti—un processo che si ripete migliaia di volte al giorno senza l'intervento dell'operatore.

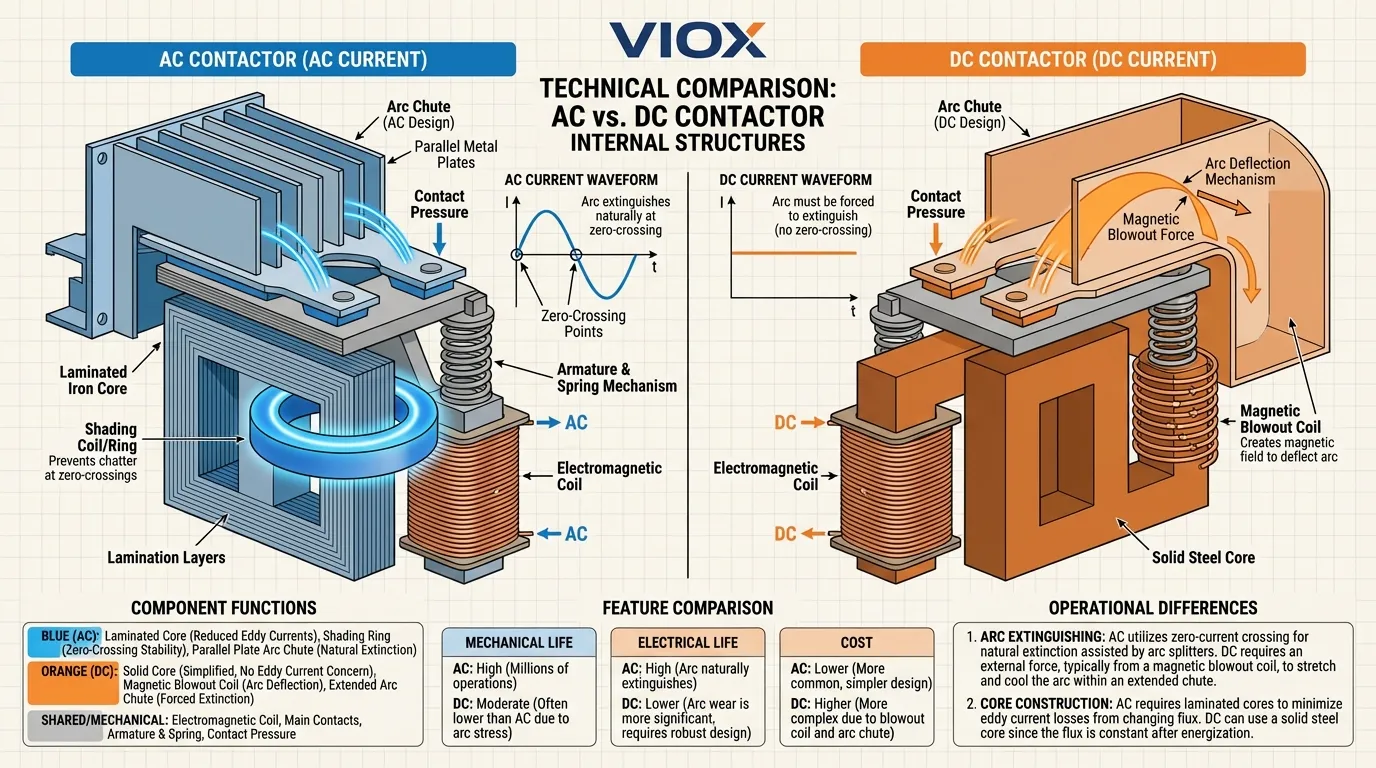

I contattori AC si distinguono dai contattori DC in un modo fondamentale: la corrente AC attraversa naturalmente lo zero da 100 a 120 volte al secondo (a seconda della frequenza di 50Hz o 60Hz), il che semplifica l'estinzione dell'arco. I contattori DC devono impiegare bobine di spegnimento magnetico aggiuntive perché la corrente DC non fornisce un attraversamento dello zero naturale per estinguere l'arco.

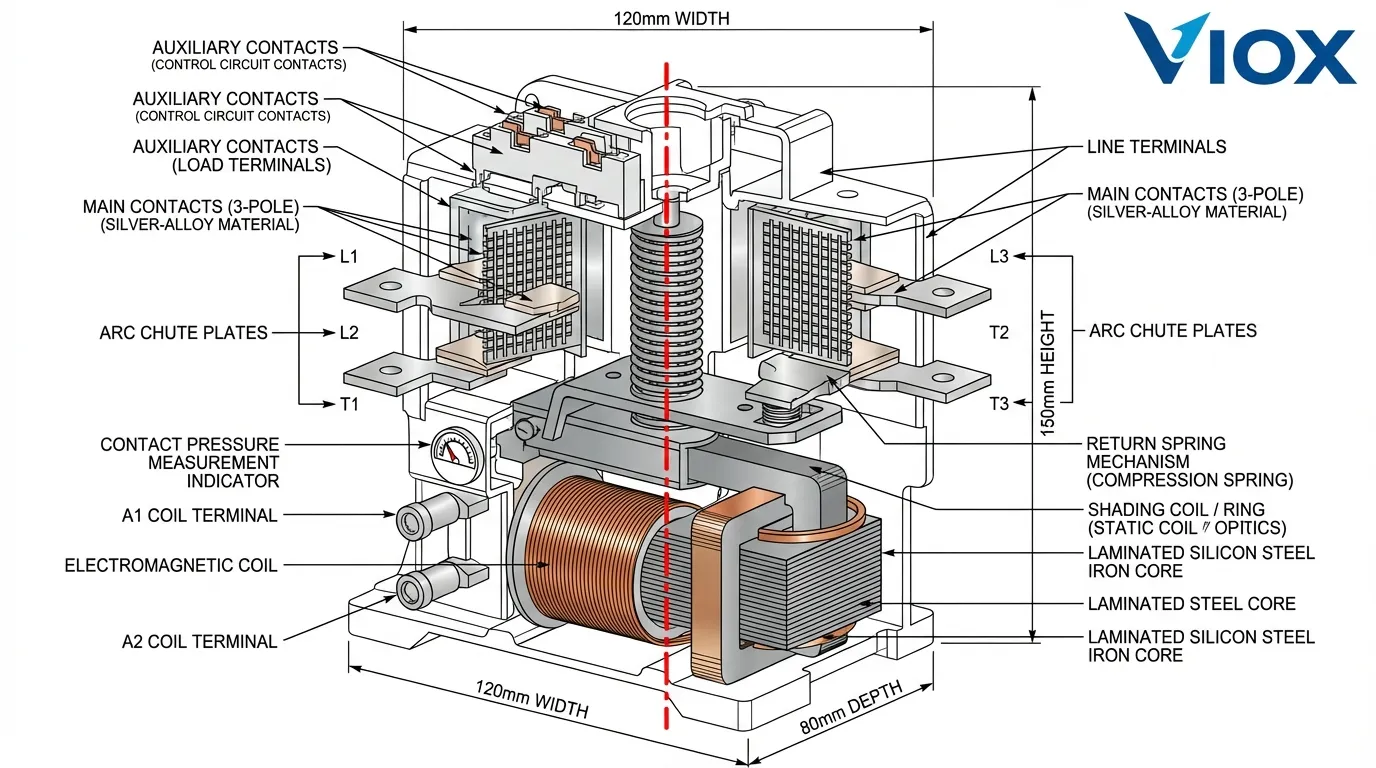

Gli otto componenti principali: anatomia di un contattore AC

Ogni contattore AC, dai modelli compatti da 9A alle unità industriali da 800A+, integra otto sistemi funzionali essenziali:

1. Bobina elettromagnetica (l'attuatore)

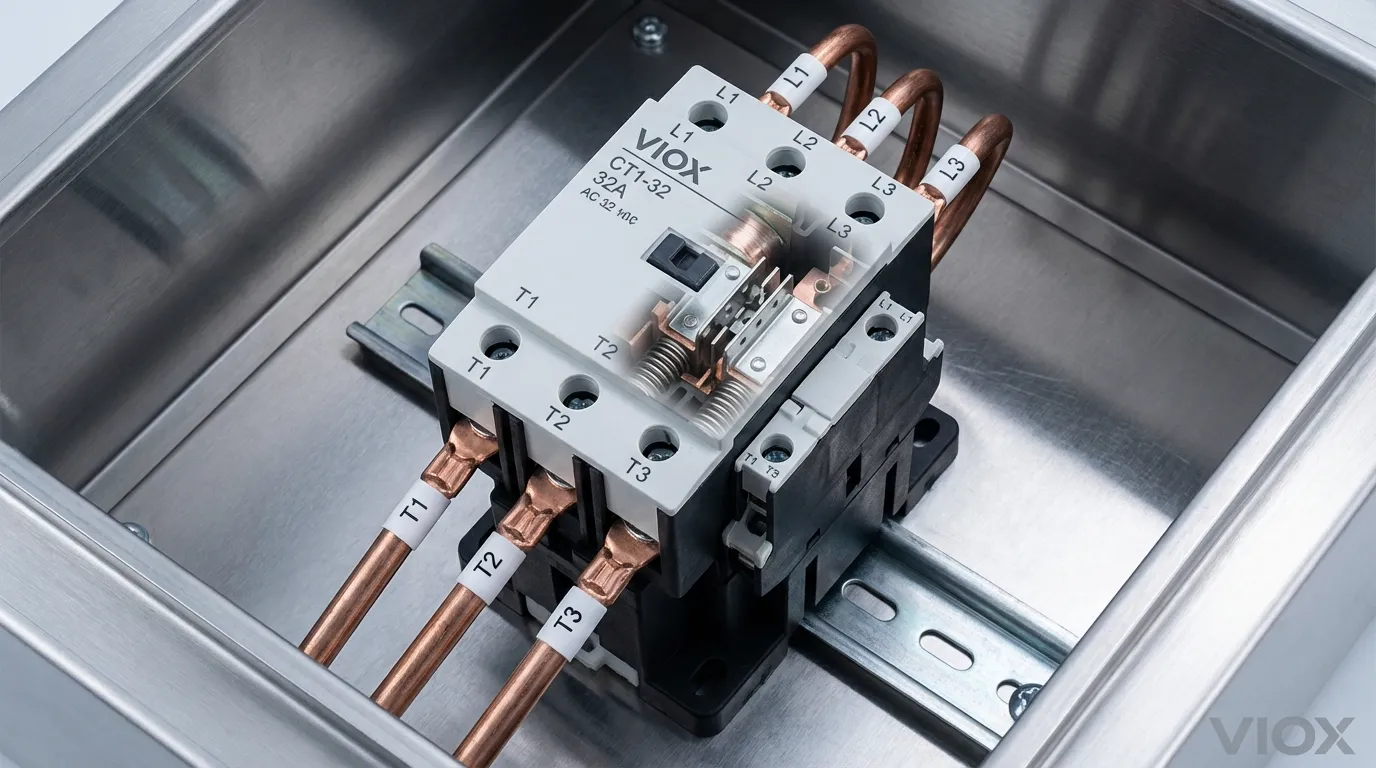

Composta da 1.000-3.000 spire di filo di rame smaltato avvolto attorno a un nucleo di ferro laminato, la bobina è la fonte di alimentazione del dispositivo. Quando viene eccitata, genera il campo magnetico che aziona l'intero meccanismo. Il design della bobina è ottimizzato per ridurre al minimo la dissipazione del calore massimizzando la forza di trazione. Le valutazioni standard includono 24V, 110V, 230V e 380V AC (e livelli DC equivalenti per i modelli con valutazione DC).

2. Nucleo di ferro laminato (la fondazione)

A differenza dei contattori DC che utilizzano acciaio solido, i contattori AC impiegano nuclei laminati—sottili fogli di acciaio impilati insieme—per ridurre al minimo le perdite per correnti parassite e il riscaldamento per isteresi. Lo spessore della laminazione varia tipicamente da 0,35 mm a 0,5 mm. I design ad alte prestazioni utilizzano acciaio a grani orientati laminato a freddo (CRGO) per proprietà magnetiche superiori.

3. Spira/anello di schermatura (l'arma segreta AC)

Questo piccolo anello di rame incorporato nella faccia del nucleo statico è fondamentale per il funzionamento AC. Quando la corrente AC attraversa lo zero, il campo magnetico primario collassa momentaneamente. L'anello di schermatura crea un flusso magnetico secondario sfasato che mantiene la forza di attrazione durante gli attraversamenti dello zero, prevenendo il caratteristico “chatter” e le vibrazioni che altrimenti affliggerebbero i contattori AC.

4. Armatura mobile (il collegamento meccanico)

La piastra di acciaio caricata a molla (laminata nei modelli AC) che risponde all'attrazione magnetica. La distanza di corsa varia tipicamente da 2-5 mm. Quando la bobina si eccita, la forza elettromagnetica supera la resistenza della molla e tira l'armatura verso il nucleo statico, spingendo meccanicamente i contatti principali insieme.

5. Contatti di alimentazione principali (il percorso del carico)

Questi sono l'estremità operativa del contattore. Tipicamente fabbricati con materiali in lega d'argento, i contatti principali trasportano la piena corrente di carico. La pressione di contatto—mantenuta da molle calibrate—varia da 0,5 a 2,0 N/mm² a seconda della corrente nominale. I contatti nuovi presentano una resistenza inferiore a 1 milliohm; la durata di servizio accettabile si estende a circa 5 milliohm prima che la sostituzione diventi necessaria.

6. Gruppo camera di spegnimento (il sistema di sicurezza)

Quando i contatti si separano sotto carico, il campo induttivo che collassa tenta di mantenere il flusso di corrente, creando un arco elettrico. Le camere di spegnimento—piastre metalliche parallele disposte come una scala—dividono e raffreddano l'arco, aumentando la tensione necessaria per sostenere l'ionizzazione fino a quando l'arco non si estingue naturalmente al successivo attraversamento dello zero di corrente. I conduttori dell'arco (piastre di rame o acciaio) guidano l'arco lontano dai contatti principali, proteggendoli dai danni termici.

7. Meccanismo a molla di ritorno (il failsafe)

Molle calibrate assicurano che l'armatura ritorni istantaneamente alla sua posizione diseccitata quando la tensione della bobina scende. La selezione della costante elastica è fondamentale: troppo morbida e l'armatura potrebbe non rilasciarsi completamente; troppo rigida e la bobina potrebbe non generare una forza sufficiente per chiudere i contatti. Molti contattori di livello industriale impiegano doppie molle per la ridondanza dell'affidabilità.

8. Contatti ausiliari (il livello di controllo)

Questi contatti più piccoli (tipicamente valutati 6-10A) consentono la funzionalità del circuito di controllo indipendente dal circuito di alimentazione principale. Le configurazioni standard includono 1NO+1NC (normalmente aperto + normalmente chiuso), 2NO+2NC o 4NO. Consentono l'interblocco, l'indicazione dello stato e il feedback del PLC senza interferire con il circuito principale.

Ingegneria dei materiali: perché le leghe d'argento dominano i sistemi di contatto

Selezione del materiale di contatto

La scelta del materiale di contatto rappresenta una delle decisioni ingegneristiche più critiche nella progettazione del contattore. L'argento domina le applicazioni industriali grazie alla sua impareggiabile conduttività elettrica e termica combinata con la resistenza alla saldatura in condizioni di arco.

Argento-Nichel (AgNi) rappresenta circa il 60% dei contattori AC industriali. L'aggiunta di nichel (10-20% in peso) aumenta la durezza rispetto all'argento puro pur mantenendo un'eccellente conduttività. Questa lega resiste all'usura dei contatti in normali condizioni di commutazione e offre prestazioni accettabili in tutte le categorie di utilizzo AC-1 fino a AC-4.

Ossido di argento-stagno (AgSnO₂) rappresenta lo standard moderno per applicazioni ad alte prestazioni. Incorporando particelle di ossido di stagno finemente disperse (tipicamente 5-15%), i produttori ottengono una resistenza superiore alla saldatura dei contatti e all'erosione elettrica. AgSnO₂ è ambientalmente superiore al legacy ossido di argento-cadmio (AgCdO), che poneva rischi per la salute sul lavoro. Le particelle di ossido aumentano la durezza e forniscono proprietà auto-riparanti man mano che la superficie di contatto si erode attraverso il normale funzionamento.

Tecnologia del nucleo di ferro e della laminazione

L'acciaio al silicio (acciaio elettrico) laminato a 0,35-0,5 mm di spessore forma il nucleo elettromagnetico. La laminazione interrompe i percorsi delle correnti parassite, riducendo le perdite nel nucleo dell'80-90% rispetto agli equivalenti in acciaio solido. Le perdite totali nel nucleo in un tipico contattore AC da 32A variano da 2 a 5 watt durante il funzionamento—abbastanza significative da richiedere una considerazione della gestione termica.

La saturazione del nucleo è accuratamente progettata: i nuclei sono progettati per saturare a circa 1,2-1,5 Tesla di densità di flusso durante il funzionamento di mantenimento, garantendo che la forza di trazione magnetica rimanga costante attraverso la finestra di tolleranza della tensione della bobina dall'85% al 110% specificata nella norma IEC 60947-4.

Filo di rame magnetico e isolamento

Gli avvolgimenti della bobina impiegano rame privo di ossigeno ad alta purezza (tipicamente puro al 99,99%) per ridurre al minimo la resistenza e la generazione di calore. L'isolamento del filo utilizza poliestereimide (classe F, valutazione 155°C) o poliimmide (classe H, valutazione 180°C) per resistere al ciclo termico continuo.

I calcoli dell'aumento termico della bobina in un contattore AC da 32A che funziona continuamente mostrano tipicamente un aumento di temperatura di 40-50°C rispetto all'ambiente quando correttamente valutato—sufficiente per raggiungere una temperatura assoluta di 80-90°C in un ambiente a 40°C. Questo è il motivo per cui la riduzione della temperatura ambiente è essenziale: ogni 10°C sopra i 40°C riduce la corrente nominale di circa il 10-15%.

Materiali dell'involucro e resistenza alla fiamma

I materiali dell'alloggiamento includono tipicamente nylon 6 termoplastico o composti di poliammide con additivi ignifughi che soddisfano i requisiti UL 94 V-0. L'involucro deve contenere l'energia dell'arco interno senza rompersi—una considerazione di sicurezza critica quando si verificano guasti interni. Lo spessore del materiale e i modelli di nervatura sono ottimizzati per distribuire la pressione dell'arco mantenendo l'integrità dell'isolamento elettrico.

Logica di progettazione AC: perché i contattori AC funzionano in modo diverso

Il vantaggio dell'attraversamento dello zero

La corrente AC oscilla 100 o 120 volte al secondo (50Hz o 60Hz). Questa caratteristica apparentemente semplice semplifica fondamentalmente l'estinzione dell'arco rispetto ai sistemi DC. Quando i contatti si separano durante il funzionamento AC, l'arco si estingue naturalmente al successivo attraversamento dello zero di corrente—circa ogni 10-20 millisecondi. Il sistema della camera di spegnimento deve semplicemente raffreddare e allungare l'arco abbastanza da prevenire la riaccensione.

I sistemi DC affrontano una sfida completamente diversa: la corrente DC non attraversa mai lo zero, quindi l'arco continua indefinitamente a meno che non venga estinto forzatamente. Questo è il motivo per cui i contattori DC impiegano bobine di spegnimento magnetico che generano campi magnetici perpendicolari per spingere fisicamente l'arco in camere estese dove si allunga, si raffredda e si rompe—un processo attivo che richiede energia e complessità aggiuntive.

Approfondimento sulla spira di schermatura

La spira di schermatura (chiamata anche anello di schermatura o anello di cortocircuito) rappresenta un'elegante soluzione ingegneristica a un problema AC fondamentale. Mentre la corrente AC scorre attraverso la bobina principale, crea un flusso magnetico primario nel nucleo. Questo flusso scende periodicamente a zero quando la corrente AC oscilla. Durante questi attraversamenti dello zero, la forza di attrazione sull'armatura scompare momentaneamente—se l'armatura è parzialmente aperta, questo può causare perdita di contatto intermittente o “chatter”.”

L'anello di schermatura—un anello di rame a singola spira incorporato nella faccia del nucleo statico—crea una corrente secondaria indotta durante i cambiamenti di flusso. Per la legge di Lenz, questa corrente indotta genera un flusso magnetico secondario sfasato che raggiunge il picco durante gli attraversamenti dello zero del flusso primario. L'effetto combinato mantiene una forza di attrazione approssimativamente costante durante il ciclo AC, prevenendo il chatter e consentendo un funzionamento fluido e silenzioso.

L'analisi ingegneristica mostra che gli anelli di schermatura rappresentano tipicamente il 15-25% della forza di mantenimento durante gli attraversamenti dello zero ed eliminano completamente il rimbalzo del contatto durante la sequenza di chiusura.

Pressione di contatto e scatto rapido

I contattori AC impiegano un meccanismo di chiusura del contatto deliberatamente non lineare. La forza della molla aumenta notevolmente vicino alla chiusura completa (tipicamente 80-100N per un contattore da 32A), creando uno “scatto rapido” che accelera rapidamente i contatti insieme. Questo scatto rapido riduce al minimo il rimbalzo del contatto, che altrimenti genererebbe piccoli archi e accelererebbe l'usura del contatto.

La curva forza elettromagnetica-versus-corsa è accuratamente progettata per iniziare a circa il 50% della forza della molla alla massima distanza d'aria, aumentando al 150-200% della forza della molla alla chiusura completa. Ciò garantisce un pickup affidabile anche all'85% della tensione della bobina fornendo al contempo un mantenimento stabile a tensioni più elevate.

Prestazioni dei componenti: analisi comparativa

| Parametro | AC-1 (Resistivo) | AC-3 (Avviamento motore) | AC-4 (Inversione/Jogging) |

|---|---|---|---|

| Corrente di inserzione | 1,5× Ie | 6× Ie | 6× Ie |

| Corrente di interruzione | 1× Ie | 1× Ie | 6× Ie |

| Vita elettrica | 2-5M operazioni | 1-2M operazioni | 200-500K operazioni |

| Usura dei contatti | Minimo | Moderato | Alta |

| Costo tipico/unità | $40-80 | $50-120 | $80-180 |

Prestazioni dei materiali in condizioni reali

| Materiale | Applicazione | Vantaggio | Limitazione |

|---|---|---|---|

| AgSnO₂ | AC-3/AC-4 per impieghi gravosi | Resistenza alla saldatura superiore, conformità ambientale | Costo iniziale più elevato (+15-25% rispetto ad AgNi) |

| AgNi | AC-1/AC-2 generale | Ottimo rapporto qualità-prezzo, affidabilità comprovata | Meno resistente a carichi di commutazione pesanti |

| Acciaio al silicio (laminato) | Materiale del nucleo | Riduzione della perdita di corrente parassita del 90% | Richiede uno spessore di laminazione preciso |

| Acciaio CRGO | Nuclei premium | 40% di efficienza superiore | Costoso, solo applicazioni premium |

| Avvolgimenti in rame | Bobina | Conduttività eccezionale | Richiede protezione dell'isolamento |

| Nylon 6 (FR) | Involucro | Resistente alla fiamma, dimensionalmente stabile | Temperatura limitata a 155-180°C |

Domande Frequenti

D: Perché i contattori AC a volte emettono un ronzio?

R: Una progettazione inadeguata dell'anello di schermatura o le laminazioni danneggiate possono far fluttuare la forza di attrazione con la corrente AC, creando vibrazioni udibili. Una corretta progettazione dell'anello di schermatura elimina questo problema: i contattori AC premium funzionano in modo quasi silenzioso.

D: Posso usare un contattore con bobina a 24 V DC al posto di un contattore con bobina a 230 V AC?

R: No. Diverse progettazioni di bobine sono ottimizzate per i rispettivi livelli di tensione. Le bobine AC utilizzano nuclei laminati per ridurre al minimo le perdite per correnti parassite; le bobine DC impiegano nuclei solidi. Abbina sempre la tensione della bobina alla tensione del circuito di controllo.

D: Cosa causa la saldatura dei contatti?

R: La saldatura dei contatti in genere deriva da un'eccessiva corrente di spunto (transitori di tensione, commutazione di condensatori), contatti usurati con maggiore resistenza di contatto o una progettazione insufficiente dello spegniarco. Un'adeguata protezione del circuito e la sostituzione tempestiva dei contatti prevengono la saldatura.

D: Come faccio a sapere se i contatti del mio contattore sono usurati?

R: La misurazione della resistenza di contatto è il gold standard. I contatti nuovi misurano <1 mΩ; un servizio accettabile si estende fino a ~5 mΩ. Una resistenza superiore a 5 mΩ indica l'imminente necessità di sostituzione. L'ispezione visiva può mostrare vaiolatura o craterizzazione delle superfici in argento.

D: Perché i contattori AC devono essere laminati mentre i contattori DC non devono esserlo?

R: La corrente AC induce correnti parassite nel nucleo quando il campo magnetico cambia 100-120 volte al secondo. Queste correnti parassite generano calore di scarto. La laminazione interrompe i percorsi delle correnti parassite, riducendo drasticamente le perdite. La corrente DC non cambia, quindi i nuclei solidi funzionano bene.

D: Qual è la tipica differenza tra vita meccanica e vita elettrica?

R: Un tipico contattore AC potrebbe raggiungere 10 milioni di cicli di vita meccanica (operazioni a vuoto) ma solo 1-2 milioni di cicli di vita elettrica alla corrente AC-3 nominale. La differenza riflette l'erosione dei contatti durante l'arco elettrico, un fenomeno che si verifica solo sotto carico.

Punti di forza

- I contattori AC sono dispositivi elettromagnetici di precisione che combinano otto sottosistemi specializzati per controllare in modo sicuro circuiti ad alta corrente attraverso milioni di cicli di commutazione.

- La selezione dei materiali è fondamentale: i contatti in lega d'argento (AgNi o AgSnO₂), i nuclei in acciaio al silicio laminato e gli avvolgimenti in rame ad alta purezza definiscono i limiti di prestazione.

- La tecnologia di laminazione riduce le perdite nel nucleo dell'80-90% rispetto ai nuclei solidi, rendendo la costruzione laminata essenziale per le prestazioni e l'efficienza AC.

- La spira di cortocircuito è la caratteristica distintiva del contattore AC, creando un flusso secondario sfasato che mantiene la pressione di contatto durante gli attraversamenti dello zero AC.

- La progettazione dello spegniarco determina la capacità di interruzione: piastre metalliche parallele raffreddano e dividono l'arco, consentendo un'interruzione sicura delle correnti di guasto nei cicli di lavoro AC-3 e AC-4.

- La riduzione della temperatura è non negoziabile: al di sopra di 40°C di temperatura ambiente, ogni aumento di 10°C riduce la corrente nominale continua del 10-15%.

- L'evoluzione del materiale dei contatti favorisce AgSnO₂ per le applicazioni moderne grazie alla superiore resistenza alla saldatura e alla conformità ambientale rispetto alle formulazioni AgCdO legacy.

- I contatti ausiliari consentono una logica di controllo complessa senza interferire con il funzionamento del circuito principale, consentendo funzioni di interblocco, feedback e indicazione di stato.

- Le categorie di utilizzo (AC-1, AC-3, AC-4) definiscono i limiti di applicazione sicuri: sovradimensionare un contattore per il servizio AC-3 quando esiste il servizio AC-4 può portare a un guasto prematuro.

- La selezione professionale richiede dieci parametri critici: tensione nominale, corrente nominale, categoria di utilizzo, tensione della bobina, requisiti dei contatti ausiliari, vita meccanica/elettrica, grado di protezione IP, temperatura ambiente, requisiti di interblocco e costo.

Raccomandato

- Cos'è un contattore? Guida completa per professionisti dell'elettricità — Panoramica completa dei tipi di contattori, delle applicazioni e della metodologia di selezione

- Contattore vs. Interruttore automatico: la guida professionale completa — Confronto essenziale che chiarisce quando utilizzare i contattori per il controllo rispetto agli interruttori automatici per la protezione

- Contattore vs. Avviatore motore — Approfondimento sull'integrazione dell'avviatore motore e sul coordinamento del relè di sovraccarico

- Categorie di utilizzo AC-1, AC-2, AC-3, AC-4 spiegate — Standard tecnici che regolano gli intervalli di applicazione sicuri

- Contattori modulari: moderne soluzioni su guida DIN — Design compatti contemporanei per installazioni con spazio limitato

- Progettazione di scatole di combinazione solare con contattori CC — Applicazioni di contattori CC nei sistemi di energia rinnovabile