Cosa rende diversa la produzione di custodie industriali?

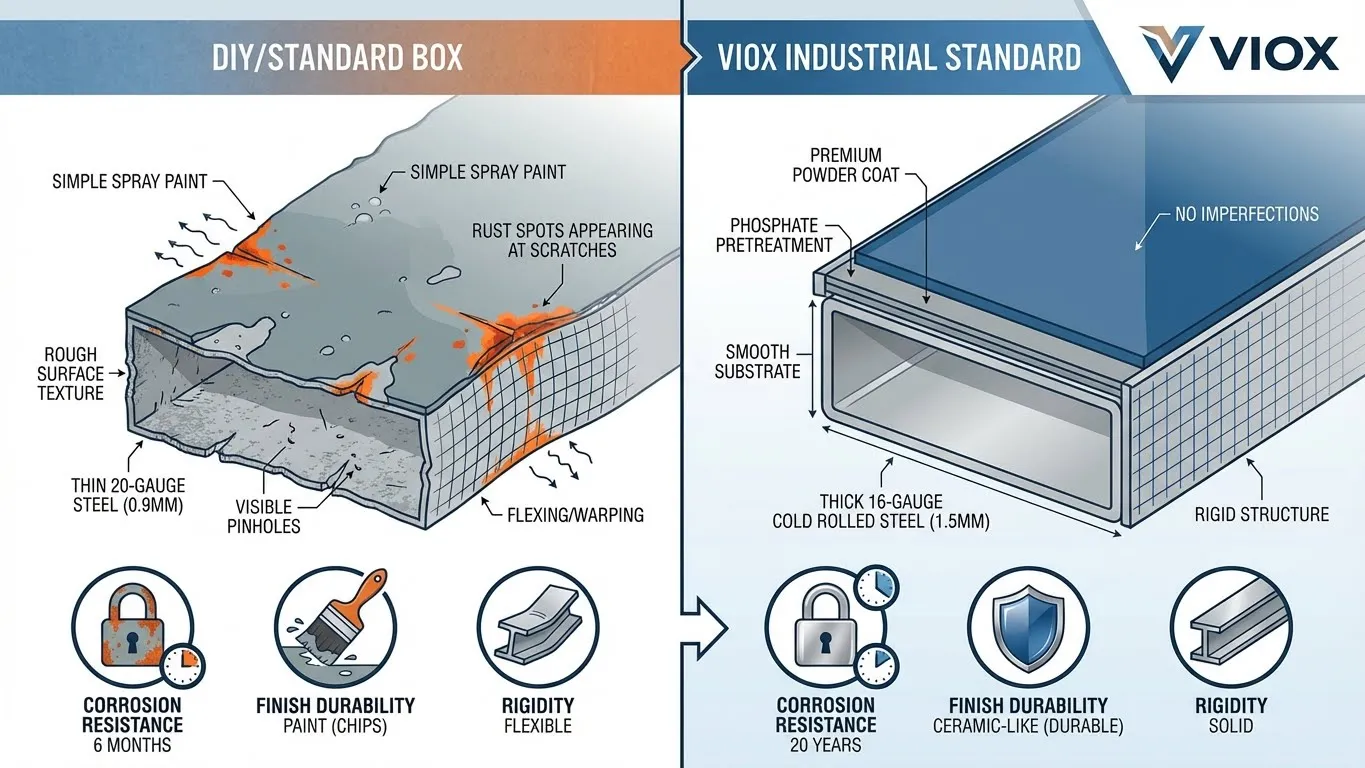

Passa l'unghia su una scatola di derivazione di un negozio di ferramenta. Sembra metallo verniciato e risuona quando viene toccata. Ora tocca una custodia industriale di produttori come VIOX, Rittal o Hoffman. La superficie è liscia come la ceramica e il tocco produce un tonfo sordo e smorzato. Questa differenza tangibile rivela una verità fondamentale: la produzione di custodie industriali non consiste nel piegare il metallo e applicare la vernice, ma nell'ingegnerizzare un sistema completo di difesa dalla corrosione progettato per proteggere le apparecchiature elettriche critiche per decenni.

La qualità della produzione di custodie determina se la tua infrastruttura elettrica dura 20 anni o si guasta in pochi mesi. La differenza risiede in tre fasi critiche della produzione: selezione del substrato, pretrattamento chimico e applicazione del rivestimento termico. Comprendere questi processi aiuta ingegneri, responsabili di stabilimento e professionisti degli acquisti a specificare custodie che offrono un autentico valore a lungo termine piuttosto che una falsa economia.

Le fondamenta: selezione del substrato in acciaio nella produzione di custodie

Acciaio laminato a freddo vs. acciaio laminato a caldo

Il substrato in acciaio costituisce la base di qualsiasi custodia elettrica. Non tutto l'acciaio offre le stesse prestazioni e la scelta del materiale sbagliato garantisce un guasto prematuro indipendentemente dalla successiva lavorazione.

| Proprietà | Acciaio laminato a freddo (CRS) | Acciaio laminato a caldo (HRS) |

|---|---|---|

| Finitura superficiale | Liscio, uniforme, senza scaglie | Ruvido con scaglie di laminazione (ossido di ferro) |

| Tolleranza dimensionale | ±0,001″ (tolleranza stretta) | ±0,015″ (tolleranza ampia) |

| Scaglie di laminazione | Nessuna (lavorato a temperatura ambiente) | Presente (richiede la rimozione) |

| Adesione della vernice | Eccellente (superficie pulita) | Scarsa (la scaglia crea un legame debole) |

| Costo relativo | 15-25% più alto | Costo di base inferiore |

| Applicazioni Tipiche | Custodie industriali, parti di precisione | Acciaio strutturale, costruzione |

| Densità | Superiore (struttura compressa) | Inferiore (meno lavorazione) |

L'acciaio laminato a freddo subisce una compressione a temperatura ambiente, creando una struttura molecolare più densa con una stabilità dimensionale superiore. Questo processo elimina le scaglie di ossido di ferro che si formano durante la laminazione a caldo a temperature superiori a 1.700 °F. La superficie priva di scaglie offre un'adesione ottimale per il pretrattamento chimico e la verniciatura a polvere, la chiave per la resistenza alla corrosione a lungo termine.

Calibro dell'acciaio: comprensione degli standard di spessore

Il calibro dell'acciaio influisce direttamente sulla rigidità della custodia, sulla capacità di montaggio e sulla durata complessiva. I calibri più sottili si flettono sotto carico, causando disallineamento della porta e guasto della guarnizione.

| Calibro | Spessore (mm) | Spessore (pollici) | Peso (lb/ft²) | Indice di rigidità | Applicazioni Tipiche | Idoneità NEMA |

|---|---|---|---|---|---|---|

| Calibro 20 | 0,91 mm | 0.036″ | 1.50 | Basso | Scatole di derivazione residenziali, per impieghi leggeri | Solo NEMA 1 |

| Calibro 16 | 1,52 mm | 0.060″ | 2.50 | Medio-Alto | Montaggio a parete industriale, pannelli di controllo | NEMA 1, 3R, 4, 12 |

| Calibro 14 | 1,90 mm | 0.075″ | 3.13 | Alta | Armadi a pavimento, attrezzature pesanti | Tutti i tipi NEMA |

| Calibro 12 | 2,66 mm | 0.105″ | 4.38 | Molto alto | Centri di controllo industriali, esterni | NEMA 3R, 4X |

Lo standard VIOX specifica acciaio laminato a freddo calibro 16 per le custodie a parete e calibro 14 per le unità a pavimento. Ciò garantisce una rigidità sufficiente per evitare la flessione del pannello quando si montano guide DIN pesanti, trasformatori o controllori motore. Una custodia calibro 20 suona come una teglia da forno economica quando viene colpita; il calibro 16 produce il tonfo sordo di una portiera dell'auto, un indicatore di qualità udibile.

Fosfatazione chimica: la fase di qualità nascosta

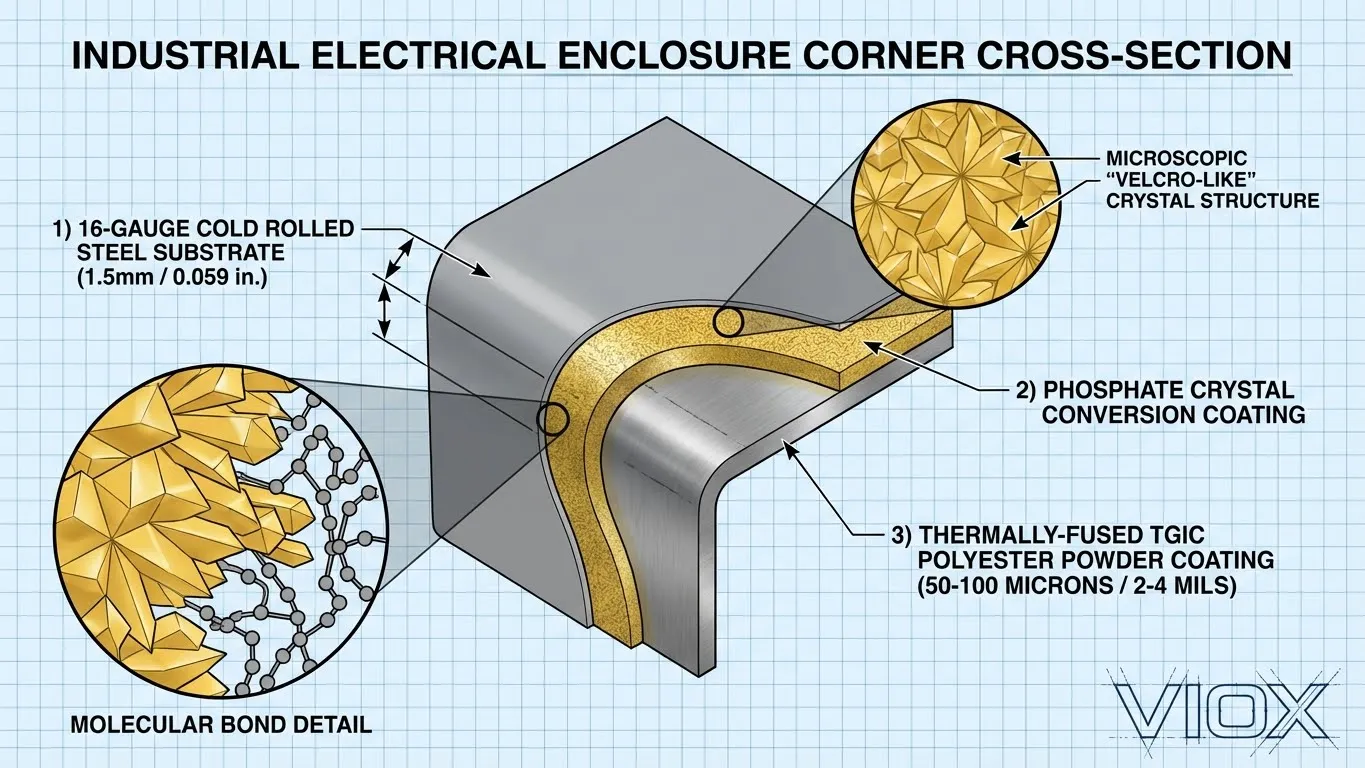

La fosfatazione rappresenta la fase più critica ma meno visibile nella produzione di custodie. Questo processo di conversione chimica determina se la verniciatura a polvere aderisce in modo permanente o si stacca a fogli entro pochi mesi.

Come funziona il rivestimento di conversione al fosfato

La fosfatazione prevede l'immersione dell'acciaio pulito in una soluzione diluita di acido fosforico contenente ioni metallici (ferro, zinco o manganese). L'acido incide la superficie dell'acciaio depositando contemporaneamente uno strato di fosfato cristallino attraverso una reazione chimica controllata.

Il processo avviene in più fasi:

- Pulizia alcalina: Rimuove oli, grassi e contaminanti

- Attivazione acida: Prepara la superficie per la deposizione del fosfato

- Conversione del fosfato: Forma un rivestimento cristallino (in genere 5-20 minuti)

- Post-Risciacquo: Rimuove i residui chimici

- Applicazione del Sigillante: Sigillante opzionale per migliorare la resistenza alla corrosione

Tipi di Rivestimenti di Fosfato

| Tipo | Peso del Rivestimento | Uso primario | Resistenza alla corrosione | Costo relativo | Struttura Cristallina |

|---|---|---|---|---|---|

| Fosfato di Ferro | 50-150 mg/ft² | Base per verniciatura, preparazione per verniciatura a polvere | Buono | Basso | Amorfo (non cristallino) |

| Fosfato di Zinco | 100-3.000 mg/ft² | Protezione dalla corrosione, base per verniciatura | Eccellente | Medio | Cristallino (aghi) |

| Fosfato di Manganese | 1.000-4.000 mg/ft² | Resistenza all'usura, anti-grippaggio | Molto bene | Alta | Cristallino (denso) |

Il fosfato di ferro funge da standard industriale per il pretrattamento nella produzione di custodie perché funziona efficacemente su acciaio, superfici zincate e alluminio, generando al contempo scarti pericolosi minimi. Il peso del rivestimento di 50-150 mg/ft² fornisce una “presa” sufficiente per l'adesione della verniciatura a polvere senza un accumulo eccessivo.

I cristalli di fosfato creano un “effetto Velcro” microscopico: milioni di uncini cristallini che si legano meccanicamente alla verniciatura a polvere. Ancora più importante, il rivestimento di fosfato previene la corrosione sottostante. Quando la verniciatura a polvere viene graffiata fino al metallo nudo, l'acciaio non fosfatato consente alla ruggine di insinuarsi sotto la vernice circostante. Il rivestimento di fosfato arresta questa diffusione laterale della corrosione, limitando i danni al graffio stesso.

Verniciatura a Polvere: Tecnologia di Fusione Termica

Le custodie industriali non utilizzano vernice, ma impiegano la verniciatura a polvere elettrostatica, una tecnologia fondamentalmente diversa che crea un guscio polimerico reticolato chimicamente.

Il Processo di Verniciatura a Polvere Elettrostatica

- Applicazione della polvere: Particelle di polimero caricate elettrostaticamente (50-100 micron) vengono spruzzate su metallo messo a terra. Cariche opposte creano attrazione magnetica, rivestendo anche geometrie complesse.

- Polimerizzazione Termica: La custodia rivestita entra in un forno a convezione a 160-200°C (320-392°F) per 10-20 minuti.

- Reticolazione Molecolare: Il calore fonde la polvere in liquido, che scorre sulla superficie prima di reagire chimicamente (reticolazione) per formare un singolo film polimerico continuo: non vernice essiccata, ma plastica fusa termicamente.

Questo processo elimina fori stenopeici, solventi e composti organici volatili (VOC) creando al contempo un'uniformità dello spessore del rivestimento impossibile con la vernice liquida. Il risultato è liscio come la ceramica perché è essenzialmente un'armatura di plastica legata all'acciaio a livello molecolare.

Confronto tra le Chimiche della Verniciatura a Polvere

| Proprietà | Epossidico | Poliestere TGIC | Poliestere Uretanico |

|---|---|---|---|

| Resistenza ai raggi UV | Scarsa (sfarinamento all'esterno) | Eccellente (3-5 anni+) | Eccellente (5-10 anni) |

| Resistenza chimica | Eccellente | Buono | Molto bene |

| Durezza Meccanica | Molto alto | Alta | Medio-Alto |

| Flessibilità | Medio | Eccellente | Eccellente |

| Temperatura di Polimerizzazione | 160-180°C | 180-200°C | 180-200°C |

| Tolleranza alla Sovra-cottura | Bassa (ingiallimento) | Alta | Medio |

| Applicazioni Tipiche | Apparecchiature per interni, primer | Custodie per esterni, architetturale | Automobilistico, premium per esterni |

| Costo (relativo) | Basso | Medio | Alta |

VIOX standardizza il poliestere TGIC (triglicidil isocianurato) per le custodie per esterni perché offre una stabilità ai raggi UV superiore senza sfarinamento o sbiadimento del colore. La chimica TGIC offre un'eccellente resistenza alla sovra-cottura: il rivestimento mantiene il colore e la lucentezza anche se la temperatura di polimerizzazione varia leggermente, migliorando la coerenza della produzione.

La verniciatura a polvere epossidica eccelle per i pannelli di controllo interni e le apparecchiature di automazione dove si verifica l'esposizione chimica ma non la luce UV. L'eccezionale durezza e resistenza chimica giustificano la limitazione UV. I poliesteri uretanici offrono una durata premium all'esterno (5-10 anni contro 3-5 anni per il TGIC) ma costano il 25-40% in più e richiedono profili di polimerizzazione precisi.

Standard Industriali: Classificazioni NEMA e UL

La qualità della produzione di custodie è formalmente definita dagli standard NEMA (National Electrical Manufacturers Association) e UL (Underwriters Laboratories). Queste classificazioni specificano i livelli di protezione ambientale piuttosto che i metodi di costruzione, ma il rispetto delle classificazioni più elevate richiede una produzione superiore.

Classificazioni NEMA Chiave per le Custodie Industriali

- NEMA Tipo 1: Uso interno, protezione contro la caduta di sporco. Costruzione di base accettabile: comunemente acciaio di calibro 20 con semplice finitura smaltata.

- NEMA tipo 3R: Uso esterno, protezione dalla pioggia. Richiede una costruzione con guarnizioni, una finitura resistente alla corrosione, in genere un calibro minimo di 16 con predisposizioni per il drenaggio.

- NEMA Tipo 4/4X: Interno/esterno, a tenuta stagna, compresa l'acqua diretta dal tubo flessibile. Richiede una costruzione a saldatura continua, guarnizioni di alta qualità e materiali resistenti alla corrosione (4X specifica acciaio inossidabile o resistenza alla corrosione equivalente).

- NEMA tipo 12: Uso industriale interno, protezione contro polvere, lanugine, fibre, infiltrazioni di olio/refrigerante. Richiede una costruzione a tenuta di polvere con guarnizioni, in genere acciaio di calibro 16, spesso specificato per l'automazione della produzione.

UL 50/50E fornisce standard paralleli con requisiti di test indipendenti di terze parti. Mentre NEMA consente l'autocertificazione del produttore, UL impone test di laboratorio indipendenti e ispezioni di fabbrica in corso. Molte specifiche industriali richiedono sia la classificazione NEMA che l'elenco UL.

Le implicazioni per la produzione sono significative: una custodia NEMA 12 richiede una costruzione a tenuta di polvere senza fori di accesso, giunti di saldatura continui e un sistema di guarnizioni collaudato. Ciò determina requisiti minimi di calibro ed elimina le scorciatoie di produzione per ridurre i costi. Una classificazione NEMA 4X impone effettivamente materiali premium: acciaio inossidabile 304/316 o acciaio al carbonio con resistenza alla corrosione a lungo termine comprovata attraverso la verniciatura a polvere di poliestere TGIC su pretrattamento di fosfato.

Lo Standard di Produzione VIOX

VIOX Electric implementa un sistema di qualità a tre pilastri per la produzione di custodie che supera i requisiti minimi NEMA:

1. Specifica dei Materiali

- Custodie a Montaggio a Parete: Acciaio laminato a freddo di calibro 16 (1,52 mm) minimo

- Armadi Autoportanti: Acciaio laminato a freddo di calibro 14 (1,90 mm) minimo

- Applicazioni esterne: Acciaio inossidabile 304 o 316 opzionale per ambienti con corrosione estrema

- Controllo qualità: Tutto l'acciaio è certificato secondo gli standard ASTM A1008 con rapporti di prova di fabbrica

2. Preparazione della Superficie

- Pulizia Multistadio: Il lavaggio alcalino rimuove oli e contaminanti di produzione

- Conversione al Fosfato di Ferro: La fosfatazione a immersione completa crea un peso del rivestimento di 75-125 mg/ft²

- Test di Qualità: Verifica giornaliera del peso del fosfato e test di adesione secondo ASTM D3359

3. Applicazione della Finitura

- Polvere di Poliestere TGIC: Formulazione per esterni conforme alle specifiche AAMA 2604

- Spessore del Rivestimento: 2,0-3,0 mils (50-75 micron) per una durata ottimale senza fragilità

- Profilo di Polimerizzazione: 180°C per 12 minuti minimo garantisce una reticolazione completa

- Test in Nebbia Salina: Campioni casuali testati secondo ASTM B117 (minimo 1.000 ore alla ruggine superficiale 5%)

Questo approccio sistematico offre involucri che proteggono le apparecchiature elettriche in ambienti industriali per 15-25 anni anziché i 3-7 anni tipici delle alternative economiche. Il costo incrementale della produzione premium, in genere dal 15 al 20% superiore rispetto alle opzioni economiche, si traduce in valore del ciclo di vita attraverso l'eliminazione dei costi di sostituzione, la riduzione dei tempi di inattività e il mantenimento della protezione delle apparecchiature.

Domande Frequenti

Qual è la differenza tra verniciatura a polvere e verniciatura a liquido per quadri elettrici?

La verniciatura a polvere prevede l'applicazione elettrostatica di particelle polimeriche secche che si fondono termicamente in un guscio di plastica reticolata a 160-200°C. La vernice utilizza solventi liquidi che evaporano, lasciando un rivestimento soggetto a microfori e con un'adesione più debole. La verniciatura a polvere offre una durata 2-3 volte superiore, una migliore resistenza chimica ed elimina le emissioni di VOC.

Perché lo spessore dell'acciaio è importante per le prestazioni di un involucro?

Lo spessore dell'acciaio determina la rigidità e la capacità di montaggio. L'acciaio sottile di calibro 20 (0,9 mm) si flette sotto carico, causando disallineamento delle porte e guasto delle guarnizioni. L'acciaio industriale di calibro 16 (1,5 mm) offre una rigidità sufficiente per mantenere la stabilità dimensionale durante il montaggio di componenti pesanti come trasformatori o controllori di motori, garantendo l'integrità della tenuta a lungo termine.

Quanto dovrebbe durare un involucro industriale?

Gli armadi premium con acciaio laminato a freddo di calibro 16, pretrattamento al fosfato e verniciatura a polvere poliestere TGIC durano in genere 15-25 anni in ambienti industriali interni e 10-15 anni all'esterno. Gli armadi economici con acciaio sottile e vernice semplice spesso si guastano entro 3-7 anni a causa della corrosione e del degrado strutturale.

Quale grado di protezione NEMA è necessario per la mia applicazione?

Il NEMA Tipo 1 è sufficiente per ambienti interni puliti. Il NEMA Tipo 12 è lo standard per gli impianti di produzione con esposizione a polvere, refrigerante e olio. Il NEMA Tipo 3R o 4 è richiesto per installazioni esterne. Il NEMA Tipo 4X specifica una costruzione resistente alla corrosione (acciaio inossidabile o sistema di rivestimento equivalente) per ambienti marini o chimici.

È davvero necessario il rivestimento di fosfato prima della verniciatura a polvere?

Sì. Il rivestimento di conversione al fosfato crea strutture cristalline microscopiche che si legano meccanicamente alla verniciatura a polvere e prevengono la corrosione sottostante in corrispondenza dei graffi. Senza fosfatazione, la verniciatura a polvere può inizialmente apparire accettabile, ma si sfoglierà in strati entro 6-18 mesi a causa della diffusione della corrosione sotto lo strato di rivestimento.

Specifica la Qualità nel Tuo Prossimo Progetto di Involucro

La qualità di fabbricazione dell'involucro influisce direttamente sull'affidabilità del sistema elettrico, sui costi di manutenzione e sulle spese totali di proprietà. Le differenze tra la produzione economica e quella premium (substrato in acciaio laminato a freddo, pretrattamento al fosfato e verniciatura a polvere di poliestere TGIC) determinano se il tuo investimento protegge le apparecchiature per decenni o richiede la sostituzione entro anni.

VIOX Electric progetta e produce involucri industriali secondo specifiche che superano i requisiti NEMA e offrono prestazioni comprovate a lungo termine. Il nostro team tecnico assiste nella selezione dell'involucro, nella configurazione personalizzata e nelle raccomandazioni sui materiali specifici per l'applicazione, comprese le opzioni in acciaio inossidabile per ambienti difficili.

Contatto VIOX Electric oggi per: per una consulenza tecnica sul tuo prossimo progetto di involucro elettrico. I nostri ingegneri applicativi forniscono specifiche dettagliate, NEMA/guida alla classificazione UL e soluzioni personalizzate per applicazioni industriali esigenti.