Perché la manutenzione dei contattori industriali non può essere ignorata

I contattori industriali operano come i cavalli di battaglia dei sistemi di controllo elettrico, eseguendo migliaia di cicli al giorno nei centri di controllo motori, nei sistemi HVAC e nelle apparecchiature di produzione. Eppure, due terzi dei guasti dei contattori sono prevenibili attraverso la manutenzione ordinaria: una statistica che si traduce in milioni di costi di fermo macchina evitati ogni anno.

Quando un contattore si guasta inaspettatamente, le conseguenze si propagano a cascata: le linee di produzione si fermano, i sistemi HVAC critici si spengono e le chiamate di assistenza di emergenza prosciugano i budget di manutenzione. Ancora più importante, i contattori degradati rappresentano rischi di incendio e scosse elettriche. La differenza tra una struttura che sperimenta 3 giorni di fermo macchina imprevisto all'anno rispetto a 30 minuti spesso si riduce a un fattore: un programma di manutenzione preventiva documentato.

Questa guida fornisce a installatori elettrici, responsabili di stabilimento e tecnici della manutenzione procedure di ispezione attuabili, criteri di sostituzione e framework di pianificazione comprovati per prolungare la durata dei contattori eliminando al contempo i tempi di inattività correlati ai guasti.

Perché la manutenzione dei contattori industriali è importante

Il vero costo del guasto del contattore

I guasti alle apparecchiature non si annunciano: si accumulano silenziosamente attraverso migliaia di cicli di commutazione fino a quando un componente critico non si guasta. La ricerca proveniente da studi sulla manutenzione elettrica rivela che i contattori senza manutenzione programmata si guastano a 3 volte la velocità di unità adeguatamente mantenute.

Considera l'impatto finanziario:

- Tempi di inattività non pianificati: 5.000-50.000 € all'ora a seconda del tipo di struttura

- Chiamate di assistenza di emergenza: Premio di 200-300 € rispetto alla manutenzione programmata

- Danni collaterali: Bruciatura del motore, danni alle apparecchiature di processo, spreco di prodotto

- Incidenti di sicurezza: Violazioni OSHA, responsabilità per infortuni dei lavoratori, richieste di risarcimento assicurativo

Considerazioni sulla sicurezza

I contattori degradati presentano molteplici rischi per la sicurezza:

- Arco elettrico: Crea fonti di innesco di incendi e atmosfere esplosive in luoghi pericolosi

- Contatti saldati: Impedisce la corretta disconnessione durante le emergenze, vanificando le procedure di lockout/tagout

- Surriscaldamento: Il guasto dell'isolamento può eccitare gli involucri delle apparecchiature

- Erosione del contatto: Aumenta la resistenza, causando il surriscaldamento delle apparecchiature a valle

Prima di eseguire qualsiasi operazione di manutenzione, seguire sempre le corrette Procedure LOTO per diseccitare i circuiti e verificare gli stati di energia zero.

Comprensione della durata del contattore

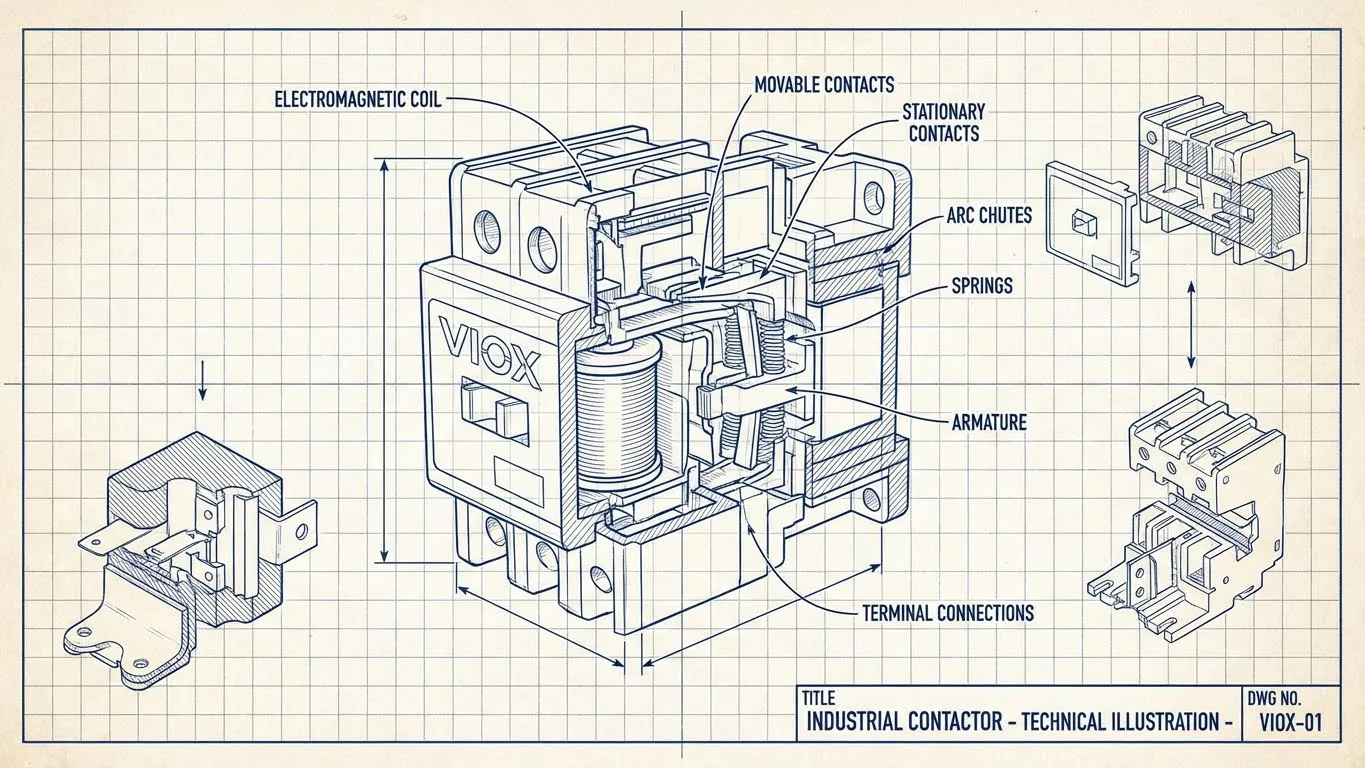

Non sei sicuro di quale contattore hai? Leggi Cos'è un contattore per la guida all'identificazione dei componenti.

Vita meccanica vs. vita elettrica

I contattori industriali hanno due distinte valutazioni di durata:

Vita meccanica: 1-10 milioni di operazioni (commutazione a vuoto)

- Determinata dall'affaticamento della molla, dall'usura dei cuscinetti, dal movimento dell'armatura

- Raramente raggiunta in condizioni di servizio reali

- Valutazione tipica: 1-5 milioni di cicli per contattori industriali standard

Vita elettrica: 100.000-1.000.000 di operazioni (sotto carico nominale)

- Limitata dall'erosione dei contatti dovuta all'arco elettrico

- La durata effettiva in servizio rientra tipicamente in questo intervallo

- Varia notevolmente con il tipo di carico (resistivo vs. induttivo)

Durata di servizio reale: 5-15 anni con una corretta manutenzione

- Servizio AC-3 (controllo motore): 8-12 anni tipici

- Servizio AC-4 (inserimento a impulsi, avviamento a scatti): 3-7 anni tipici

- Le operazioni 24 ore su 24, 7 giorni su 7 riducono la durata del 30-40%

Fattori che influenzano la longevità

Ambiente operativo

- Temperatura: Ogni 10°C sopra i 40°C riduce la durata di circa il 50%

- Umidità: Accelera la corrosione; mantenere <70% UR

- Contaminazione: Polvere, particelle metalliche, vapori chimici

- Vibrazioni: Accelera l'usura meccanica, causa allentamento dei collegamenti

Stress elettrico

- Fluttuazioni di tensione: Variazione della tensione della bobina di ±10% riduce la durata

- Corrente di spunto: Le elevate correnti di avviamento del motore aumentano l'erosione dei contatti

- Frequenza di commutazione: I cicli frequenti aggravano l'usura elettrica

- Tipo di carico: I carichi altamente induttivi (motori, trasformatori) creano archi intensi

Qualità dell'installazione

- Posizione di montaggio: Un orientamento errato influisce sull'estinzione dell'arco

- Coppia di serraggio del collegamento: Terminali non sufficientemente serrati aumentano la resistenza e il calore

- Stabilità della tensione di controllo: Cali di tensione inferiori all'85% impediscono un funzionamento affidabile

Checklist completa per l'ispezione

Un'ispezione sistematica individua i problemi prima che causino guasti. Organizza il tuo programma in base alla frequenza di ispezione, basata sulla criticità delle apparecchiature e sulle condizioni operative.

Ispezioni giornaliere (apparecchiature sotto tensione)

Osservazione visiva (eseguibile dagli operatori)

- Ascoltare suoni insoliti: ronzii, vibrazioni, sferragliamenti

- Verificare la presenza di surriscaldamento visibile: scolorimento, fumo, odore di bruciato

- Osservare il funzionamento: innesto fluido, rilascio corretto

- Verificare che le spie luminose funzionino correttamente

- Annotare eventuali vibrazioni o rumori insoliti

Ispezioni mensili (apparecchiature fuori tensione)

Prima di iniziare qualsiasi ispezione a circuito aperto, verificare che le corrette procedure di blocco/etichettatura siano in posizione.

Ispezione dell'involucro

- Verificare la corretta sigillatura; assicurarsi che non vi siano infiltrazioni di umidità

- Ispezionare per danni fisici, corrosione o deformazioni

- Verificare che le aperture di ventilazione siano libere

- Verificare che le condizioni ambientali soddisfino le specifiche

Ispezione visiva dei contatti (senza smontaggio)

- Cercare segni di arco elettrico: residui neri, vaiolatura

- Controllare l'allineamento dei contatti attraverso la finestra di ispezione

- Verificare l'assenza di contaminazione da materiali estranei

- Valutare l'usura o l'erosione visibile dei contatti

Verifica della connessione

- Ispezionare tutti i collegamenti dei terminali per verificarne la tenuta

- Verificare la presenza di corrosione, ossidazione o scolorimento

- Cercare segni di surriscaldamento: isolamento fuso, segni di calore

- Verificare l'integrità dell'isolamento dei cavi vicino ai terminali

Ispezioni trimestrali (dettagliate a circuito aperto)

Esame del contatto (richiede l'apertura del contattore)

- Misurare la resistenza di contatto: in genere <100 microhm per i contatti di potenza

- Valutare la profondità della vaiolatura: sostituire se >50% del materiale di contatto è eroso

- Verificare la presenza di saldature, bruciature o scolorimento grave

- Verificare che la corsa e la pressione del contatto rientrino nelle specifiche

- Pulire i contatti utilizzando metodi approvati (panno abrasivo fine, senza solventi)

Controlli dei componenti meccanici

- Ispezionare le molle per la perdita di tensione o la rottura

- Controllare il movimento dell'armatura: fluido, senza bloccaggi o esitazioni

- Verificare il funzionamento e l'allineamento dei contatti ausiliari

- Lubrificare le parti mobili secondo le specifiche del produttore

- Esaminare le condizioni e l'allineamento della camera di spegnimento dell'arco

Test della bobina

- Misurare la resistenza della bobina: confrontare con i valori della targa dati (±10% tipico)

- Testare la resistenza di isolamento: minimo 10 MΩ verso terra

- Verificare la presenza di segni di surriscaldamento: scolorimento, odore di vernice

- Verificare che la tensione corretta della bobina corrisponda al circuito di controllo

- Testare il traferro del circuito magnetico: tipicamente 0,1-0,3 mm chiuso

Ispezioni annuali (valutazione completa)

Test delle prestazioni elettriche

- Misurare la tensione di eccitazione: deve essere il 70-85% della tensione nominale della bobina

- Misurare la tensione di diseccitazione: tipicamente il 20-40% della tensione nominale della bobina

- Testare il tempo di chiusura del contatto: tipicamente 15-50 ms a seconda delle dimensioni

- Verificare la forza di contatto utilizzando una bilancia a molla o un calibro

- Eseguire test di resistenza di isolamento alla tensione nominale +1000 V

Imaging termico

- Scansionare tutti i collegamenti e i contatti durante il funzionamento

- Stabilire profili di temperatura di base

- Segnalare i punti caldi che superano i 10°C al di sopra dell'aumento della temperatura ambiente

- Confrontare i modelli termici con le scansioni precedenti

Test operativo completo

- Azionare il contattore 10-20 volte in condizioni di assenza di carico

- Testare sotto carico parziale, se possibile

- Verificare il funzionamento degli interblocchi e dei circuiti di sicurezza

- Controllare il funzionamento e la taratura del relè di sovraccarico

Programma Di Manutenzione Preventiva

Adattare questa pianificazione alle proprie condizioni operative specifiche e alla criticità delle apparecchiature. Le applicazioni critiche o ad alto ciclo richiedono ispezioni più frequenti.

| Attività di manutenzione | Quotidiano | Mensile | Trimestrale | Annuale |

|---|---|---|---|---|

| Controllo visivo/uditivo durante il funzionamento | ✓ | ✓ | ✓ | ✓ |

| Ispezione dell'involucro | ✓ | ✓ | ✓ | |

| Controllo della tenuta dei collegamenti | ✓ | ✓ | ✓ | |

| Ispezione visiva dei contatti (esterna) | ✓ | ✓ | ✓ | |

| Misura della resistenza di contatto | ✓ | ✓ | ||

| Valutazione dell'usura dei contatti | ✓ | ✓ | ||

| Pulizia dei contatti | ✓ | ✓ | ||

| Misurazione della resistenza della bobina | ✓ | ✓ | ||

| Test di resistenza di isolamento | ✓ | |||

| Ispezione dei componenti meccanici | ✓ | ✓ | ||

| Verifica della tensione della molla | ✓ | ✓ | ||

| Esame della camera di spegnimento dell'arco | ✓ | ✓ | ||

| Test della tensione di intervento/rilascio | ✓ | |||

| Scansione termografica | ✓ | |||

| Test completo del ciclo operativo | ✓ | |||

| Aggiornamento della documentazione | ✓ | ✓ | ✓ | ✓ |

Regolare la frequenza per:

- Applicazioni ad alto ciclo (>10 operazioni/ora): Aumentare da trimestrale a mensile

- Processi critici: Aggiungere ridondanza e aumentare la frequenza di ispezione

- Ambienti difficili: Aumentare tutte le frequenze di ispezione del 50%

- Operazioni 24/7: Aumentare da annuale a semestrale

Quando sostituire invece di riparare

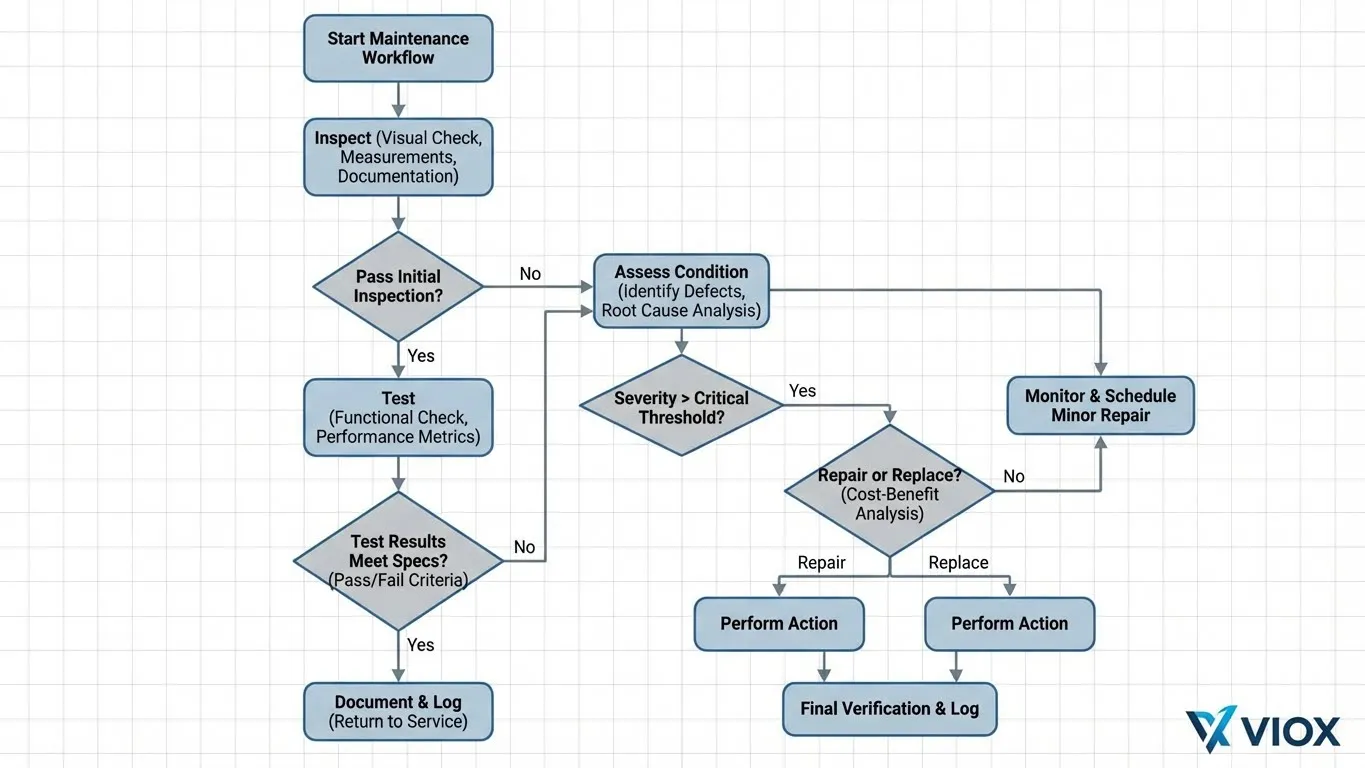

La decisione tra sostituzione e riparazione influisce in modo significativo sia sui costi immediati che sull'affidabilità a lungo termine. Utilizzare questi criteri per prendere decisioni basate sui dati.

Indicatori di sostituzione immediata

Sostituire immediatamente il contattore se si osserva:

Danni critici ai contatti

- L'erosione dei contatti supera il 50% dello spessore originale del materiale

- Contatti saldati che richiedono la separazione forzata

- Grave vaiolatura con crateri più profondi di 2 mm

- Fessure visibili nel materiale dei contatti

- Trasferimento di materiale di contatto tra i contatti

Segnali di guasto della bobina

- La resistenza della bobina si discosta >15% dal valore di targa

- Resistenza di isolamento <1 MΩ verso terra

- Danni visibili alla bobina: crepe, bruciature, isolamento fuso

- La bobina assorbe una corrente eccessiva (>110% della nominale)

- Intervento intermittente o mancato alla tensione nominale

Guasti meccanici

- Molle rotte o gravemente indebolite

- Blocco dell'indotto o attrito eccessivo

- Bulloneria di montaggio o struttura di supporto rotta

- Danni alla camera di spegnimento dell'arco che impediscono la corretta estinzione dell'arco

- Guasto del contatto ausiliario che influisce sui circuiti di controllo

Età e cronologia di servizio

- L'apparecchiatura supera i 15 anni di servizio

- Riparazioni multiple precedenti entro 2 anni

- Il contattore è obsoleto e non sono disponibili parti di ricambio

- L'ambiente operativo è cambiato in modo significativo dall'installazione

Sospetti un guasto? Utilizza la nostra Guida ai test passo-passo per procedure diagnostiche complete.

.webp)

Considerazioni sulla riparazione

Le riparazioni possono essere convenienti quando:

Usura minore dei contatti

- Profondità della vaiolatura 50% di materiale di contatto rimanente

- Leggera ossidazione o scolorimento puliti con successo

- Resistenza di contatto entro limiti accettabili (<100 microhm)

- Nessun danno strutturale ai contatti

Componenti sostituibili

- Gruppi molla disponibili e facilmente sostituibili

- Contatti ausiliari modulari e accessibili

- Le camere di spegnimento dell'arco possono essere pulite o sostituite

- La bobina è riparabile ed esistono ricambi con tensione corrispondente

L'analisi dei costi dimostra il valore

- Costo di riparazione <40% del costo di sostituzione

- Tempi di fermo macchina accettabili per la riparazione

- Ricambi OEM o equivalenti facilmente disponibili

- Previsione di mantenimento in servizio dell'apparecchiatura >3 anni

Matrice decisionale sostituzione vs. riparazione

| Condizione | Azione | Giustificazione |

|---|---|---|

| Erosione dei contatti >50% | Sostituire | Materiale insufficiente per un funzionamento sicuro |

| Resistenza della bobina fuori specifica di >15% | Sostituire | Indica un imminente guasto della bobina |

| Tensione della molla <80% dell'originale | Riparazione | Se le molle sono sostituibili e il contattore è altrimenti in buone condizioni |

| Età >12 anni, usura moderata | Sostituire | Avvicinamento alla fine della vita utile; i ricambi potrebbero essere obsoleti |

| Componenti multipli degradati | Sostituire | I costi cumulativi di riparazione si avvicinano alla sostituzione |

| Singolo contatto ausiliario guasto | Riparazione | Se i contatti principali sono integri e il ricambio è disponibile |

| Danni termici all'involucro | Sostituire | Integrità strutturale compromessa |

| Solo leggera ossidazione dei contatti | Riparazione | La pulizia ripristina la funzionalità |

Analisi costi-benefici

Costi di sostituzione (contattore industriale tipico)

- Nuovo contattore: €150-€2.500 a seconda delle dimensioni/corrente nominale

- Manodopera per l'installazione: 2-4 ore

- Tempi di fermo macchina durante la sostituzione: 1-4 ore

- Costo totale: $500-$5,000

Costi di guasto (se non sostituito quando necessario)

- Fermo macchina non pianificato: €5.000-€50.000+

- Chiamata di assistenza di emergenza: 2-3× il costo della manutenzione programmata

- Danni collaterali alle apparecchiature: €5.000-€100.000+

- Potenziale incidente di sicurezza: incommensurabile

- Rischio totale: $10,000-$150,000+

La matematica è chiara: la sostituzione proattiva costa 10-30× meno dei costi relativi al guasto.

Procedure di manutenzione passo-passo

Procedura di pulizia dei contatti

Strumenti necessari: Panno abrasivo fine (grana 400-600), pulitore per contatti (approvato per contatti elettrici), panni privi di lanugine, torcia

La sicurezza prima di tutto: Verificare Procedure LOTO completare prima di iniziare.

Passaggi:

- Fotografare le condizioni dei contatti prima della pulizia per la documentazione

- Rimuovere i detriti sciolti con un panno asciutto privo di lanugine

- Pulire delicatamente i contatti con un panno abrasivo fine esercitando una leggera pressione

- Rimuovere solo l'ossidazione e i depositi leggeri: non limare o molare

- Pulire con un pulitore per contatti elettrici per rimuovere i residui

- Asciugare completamente prima del rimontaggio

- Misurare la resistenza di contatto dopo la pulizia

- Documentare i risultati e confrontarli con il valore di riferimento

Avvertimento: Non utilizzare mai lime metalliche, tela smeriglio o solventi aggressivi che danneggiano la placcatura dei contatti.

Procedura di test della resistenza della bobina

Strumenti necessari: Multimetro digitale (risoluzione 0,1Ω), pinza amperometrica, tester di isolamento (megometro)

Passaggi:

- Scollegare i cavi di alimentazione della bobina

- Impostare il multimetro sulla gamma di resistenza più bassa

- Misurare tra i terminali della bobina

- Registrare la lettura e confrontarla con il valore di targa (±10% accettabile)

- Testare la resistenza di isolamento da bobina a terra (richiesti >10 MΩ)

- Misurare la corrente della bobina durante il funzionamento (deve corrispondere ai dati di targa ±10%)

- Verificare la caduta di tensione sui cavi di alimentazione durante l'eccitazione

- Documentare tutte le misurazioni con data/ora

Interpretazione:

- Resistenza alta: Cortocircuito parziale tra spire o corrosione

- Resistenza bassa: Spire in cortocircuito o infiltrazione di umidità

- Resistenza di isolamento bassa: Rottura dell'isolamento della bobina: sostituire immediatamente

Verifica della coppia di serraggio dei collegamenti

Strumenti necessari: Chiave dinamometrica calibrata, specifiche di coppia del produttore, specchio di ispezione

Passaggi:

- Identificare la dimensione e il tipo di terminale

- Ottenere la corretta specifica di coppia (tipicamente 8-40 N·m a seconda delle dimensioni)

- Allentare ogni connessione di 1/4 di giro

- Serrare nuovamente secondo le specifiche utilizzando una chiave dinamometrica calibrata

- Verificare l'assenza di danni ai fili o movimenti dei cavi

- Applicare un sigillo di coppia o un segno per la verifica futura

- Documentare i valori di coppia e qualsiasi azione correttiva

Critico: Connessioni sotto-serrate sono la principale causa di guasti per surriscaldamento dei contattori.

Migliori pratiche di manutenzione

Requisiti di documentazione

Mantenere registri di manutenzione completi che includano:

- Dati di base: Misurazioni iniziali alla messa in servizio

- Registri di ispezione: Data, ispettore, risultati, misurazioni

- Analisi delle tendenze: Resistenza di contatto nel tempo, andamento della resistenza della bobina

- Azioni di manutenzione: Riparazioni, pulizia, regolazioni eseguite

- Cronologia delle sostituzioni: Data, motivo, dettagli delle nuove apparecchiature

- Rapporti di guasto: Analisi della causa principale per eventuali guasti

Le piattaforme digitali CMMS (Computerized Maintenance Management System) semplificano la documentazione e consentono l'analisi predittiva.

Protocolli di sicurezza

Prima di qualsiasi intervento di manutenzione sul contattore:

- Completare la procedura scritta procedura di lockout/tagout

- Verificare lo stato di energia zero con un tester di tensione approvato

- Mettere a terra l'apparecchiatura per scaricare la capacità residua

- Utilizzare DPI appropriati: guanti isolati, occhiali di sicurezza, indumenti resistenti all'arco elettrico

- Stabilire permessi di lavoro a caldo, se necessario

- Assicurarsi che una seconda persona sia disponibile per la risposta alle emergenze

Durante la manutenzione:

- Non bypassare mai interblocchi o dispositivi di sicurezza

- Utilizzare utensili isolati omologati per i livelli di tensione presenti

- Mantenere le corrette distanze di approccio per il livello di tensione

- Verificare la corrente di taratura delle apparecchiature di prova

- Seguire i requisiti dei confini di rischio di arco elettrico

Formazione e qualifiche

Il personale di manutenzione deve possedere:

- Qualifiche elettriche: Elettricista qualificato o equivalente

- Formazione sulla sicurezza: NFPA 70E, consapevolezza del rischio di arco elettrico, certificazione LOTO

- Conoscenza specifica dell'apparecchiatura: Formazione del produttore, quando disponibile

- Competenza nell'uso delle apparecchiature di prova: Multimetro, tester di isolamento, termocamera

- Capacità di documentazione: Tenuta dei registri e reporting accurati

Tecnologie di manutenzione predittiva

Le strutture avanzate possono implementare:

- Programmi di termografia: Rilevare i punti caldi prima del guasto (aumento di 10-15°C = indagare)

- Analisi delle vibrazioni: Identificare l'usura dei cuscinetti e il degrado meccanico

- Analisi della firma della corrente: Rilevare modelli di carico anomali

- Monitoraggio automatizzato: I sensori IoT tracciano continuamente la resistenza di contatto e la temperatura

- Analisi AI/ML: Prevedi finestre di guasto in base ai dati operativi

Manutenzione reattiva vs. preventiva: i numeri reali

| Fattore di | Manutenzione reattiva | Manutenzione preventiva |

|---|---|---|

| Costo di manutenzione | 3-4 volte superiore (tariffe di emergenza) | Costo di base |

| Impatto sui tempi di inattività | 3-5 giorni non pianificati all'anno | <30 minuti pianificati all'anno |

| Durata dell'apparecchiatura | 5-8 anni in media | Media di 10-15 anni |

| Tasso di guasto | 3 volte superiore | Baseline |

| Incidenti di sicurezza | Rischio significativamente più elevato | Ridotto al minimo attraverso l'ispezione proattiva |

| Disponibilità dei ricambi | Premio per l'approvvigionamento di emergenza | Ordinazione pianificata, sconti per quantità |

| Efficienza della manodopera | Risoluzione dei problemi affrettata | Procedure organizzate e metodiche |

| Costo totale (5 anni) | €25.000-€75.000 per contattore | €8.000-€15.000 per contattore |

| ROI | Negativo | Ritorno positivo di 3-5 volte |

In conclusione: Ogni dollaro investito nella manutenzione preventiva restituisce €3-5 in costi di guasto evitati.

Problemi e soluzioni comuni

Per procedure dettagliate di risoluzione dei problemi, fare riferimento alla nostra Guida ai problemi comuni dei contattori e alla risoluzione dei problemi.

Ronzio o vibrazione: Di solito indica bassa tensione della bobina, disallineamento o contaminazione. Misurare la tensione della bobina sotto carico: dovrebbe essere 85-110% della tensione nominale. Pulire e riallineare i componenti.

Vibrazione: Montaggio allentato, oggetti estranei che impediscono la chiusura completa o fluttuazione della tensione. Verificare la coppia della bulloneria di montaggio, ispezionare la presenza di ostruzioni, stabilizzare la tensione di controllo.

Surriscaldamento: Connessioni ad alta resistenza, carico sovradimensionato, scarsa ventilazione o contatti degradati. Controllare la coppia dei terminali, verificare la corrente di carico rispetto alla corrente nominale, migliorare il flusso d'aria, misurare la resistenza di contatto.

Mancata chiusura: Guasto della bobina, blocco meccanico o problema del circuito di controllo. Testare la resistenza e l'isolamento della bobina, verificare il libero movimento dell'armatura, risolvere i problemi del circuito di controllo.

Saldatura dei contatti: Eccessiva corrente di spunto, dimensionamento improprio o usura a fine vita. Verificare che il contattore sia adatto all'applicazione, considerare contattore vs. avviatore motore selezione, sostituire se vicino al limite di vita utile.

Domande Frequenti

Con quale frequenza dovrebbero essere sostituiti i contattori industriali?

I contattori industriali durano tipicamente 8-12 anni con una corretta manutenzione nelle applicazioni di controllo motori AC-3. Tuttavia, i tempi di sostituzione dipendono dalle condizioni operative piuttosto che dalla sola età. Sostituire immediatamente se l'erosione dei contatti supera il 50%, la resistenza della bobina devia di >15% o la resistenza di isolamento scende sotto 1 MΩ. Le applicazioni ad alto ciclo (>10 operazioni/ora) possono richiedere la sostituzione ogni 3-7 anni. Le ispezioni annuali con il monitoraggio della resistenza dei contatti forniscono la guida più affidabile per i tempi di sostituzione.

Quali sono i segnali che indicano la necessità di una sostituzione immediata di un contattore?

Segnali di avvertimento critici che richiedono la sostituzione immediata includono: contatti saldati che non si separano liberamente, erosione dei contatti superiore al 50% del materiale originale, crepe visibili o vaiolatura grave >2 mm di profondità nei contatti, deviazione della resistenza della bobina >15% dalla targhetta, resistenza di isolamento <1 MΩ verso terra, molle rotte o gravemente indebolite, blocco dell'armatura o attrito eccessivo e qualsiasi odore di bruciato o fumo visibile. Inoltre, i contattori che mostrano più componenti degradati o che superano i 15 anni di servizio devono essere sostituiti in modo proattivo.

Posso pulire i contatti del contattore invece di sostituirli?

Sì, la pulizia dei contatti è efficace per l'ossidazione leggera e i depositi minori quando il materiale di contatto rimane >50% dello spessore originale e la vaiolatura è <1 mm di profondità. Utilizzare un panno abrasivo fine (grana 400-600) con una leggera pressione: non utilizzare mai lime metalliche o tela smeriglio che danneggiano la placcatura dei contatti. Pulire solo fino a quando l'ossidazione non viene rimossa. Misurare la resistenza di contatto dopo la pulizia (accettabile <100 microhm). Tuttavia, i contatti con vaiolatura profonda, trasferimento di materiale, saldatura o grave erosione richiedono la sostituzione del contattore. La pulizia fornisce un miglioramento temporaneo ma non ripristina le prestazioni originali.

Come si misura l'usura dei contatti di un contattore?

Misurare l'usura dei contatti utilizzando questi metodi: Ispezione visiva con ingrandimento per valutare la profondità delle vaiolature e il materiale rimanente (confrontare con contatti nuovi quando possibile). Misurare la resistenza di contatto utilizzando un ohmmetro a bassa resistenza: letture >100 microhm indicano un'usura significativa. Utilizzare un calibro di profondità o un micrometro per misurare lo spessore residuo del contatto rispetto alle nuove specifiche (è accettabile >50% rimanente). L'imaging termico durante il funzionamento rivela punti caldi dovuti all'aumento della resistenza. Documentare le misurazioni nel tempo per monitorare il tasso di degrado e prevedere i tempi di sostituzione.

Cosa causa il guasto prematuro dei contattori?

Il guasto prematuro del contattore deriva da: problemi ambientali di esercizio (temperatura >40°C, umidità >70%, contaminazione, vibrazioni), fattori di stress elettrico (fluttuazioni di tensione >±10%, corrente di spunto eccessiva, alta frequenza di commutazione, carichi fortemente induttivi) e problemi di installazione (orientamento di montaggio improprio, connessioni non serrate correttamente, tensione di controllo inadeguata). Inoltre, il sottodimensionamento per l'applicazione, la mancanza di manutenzione preventiva e la contaminazione da particelle metalliche o vapori chimici accelerano il guasto. Affrontare queste cause alla radice piuttosto che limitarsi a sostituire le unità guaste.

La manutenzione dei contattori vale il costo?

Assolutamente: la manutenzione preventiva offre un ROI di 3-5 volte superiore grazie ai costi di guasto evitati. Un programma preventivo completo di 5 anni costa da €8.000 a €15.000 per contattore, mentre la manutenzione reattiva ammonta a €25.000-€75.000 in riparazioni di emergenza, tempi di inattività e danni collaterali. Ogni ora di inattività non pianificata costa da €5.000 a €50.000 a seconda del tipo di struttura. La manutenzione prolunga anche la vita utile delle apparecchiature da 5-8 anni (reattiva) a 10-15 anni (preventiva), riduce il rischio di incidenti di sicurezza e consente l'approvvigionamento pianificato dei ricambi a prezzi migliori. La matematica favorisce chiaramente i programmi di manutenzione preventiva sistematica.

Quali strumenti mi servono per la manutenzione dei contattori?

Gli strumenti essenziali includono: multimetro digitale con risoluzione di 0,1 Ω per la misurazione della resistenza, tester di isolamento (megometro) con tensione nominale di 1000 V, chiave dinamometrica calibrata con bussole appropriate, termocamera per il rilevamento di punti caldi, tela abrasiva fine (grana 400-600) per la pulizia dei contatti, detergente per contatti elettrici (approvato per contatti), torcia e specchio di ispezione, calibro di profondità o micrometro per la misurazione dell'usura, misuratore di tensione della molla e strumenti di documentazione (fotocamera, registri di manutenzione). I programmi avanzati beneficiano di analizzatori di vibrazioni e apparecchiature per l'analisi della firma di corrente. Tutte le apparecchiature di prova richiedono la certificazione di calibrazione annuale.

Prossimi passi per il tuo programma di manutenzione

L'implementazione di un programma completo di manutenzione dei contattori richiede impegno ma offre un ROI misurabile. Inizia con:

- Esecuzione di valutazioni di base di tutti i contattori critici

- Stabilire sistemi di documentazione per il monitoraggio della manutenzione

- Formazione del personale sulle corrette procedure di ispezione e test

- Pianificazione della manutenzione preventiva in base alla criticità dell'apparecchiatura

- Approvvigionamento di parti di ricambio in modo proattivo per applicazioni critiche

VIOX Electric produce contattori industriali progettati per una maggiore durata in applicazioni impegnative. Il nostro team di supporto tecnico fornisce assistenza per la manutenzione, raccomandazioni per la sostituzione e documentazione completa del prodotto per supportare il tuo programma di manutenzione preventiva.

Contatto VIOX Electric oggi per assistenza nella selezione dei contattori o per discutere le tue specifiche sfide di manutenzione.