Introduzione

I componenti metallici nei sistemi elettrici sono sotto assedio. L'umidità si insinua. La nebbia salina corrode. Le atmosfere industriali accelerano il degrado. Senza un'adeguata protezione, la corrosione trasforma apparecchiature affidabili in costosi guasti. È qui che entra in gioco la norma ISO 12944: lo standard globale che traduce la gravità ambientale in decisioni di progettazione attuabili per i sistemi di rivestimento protettivo.

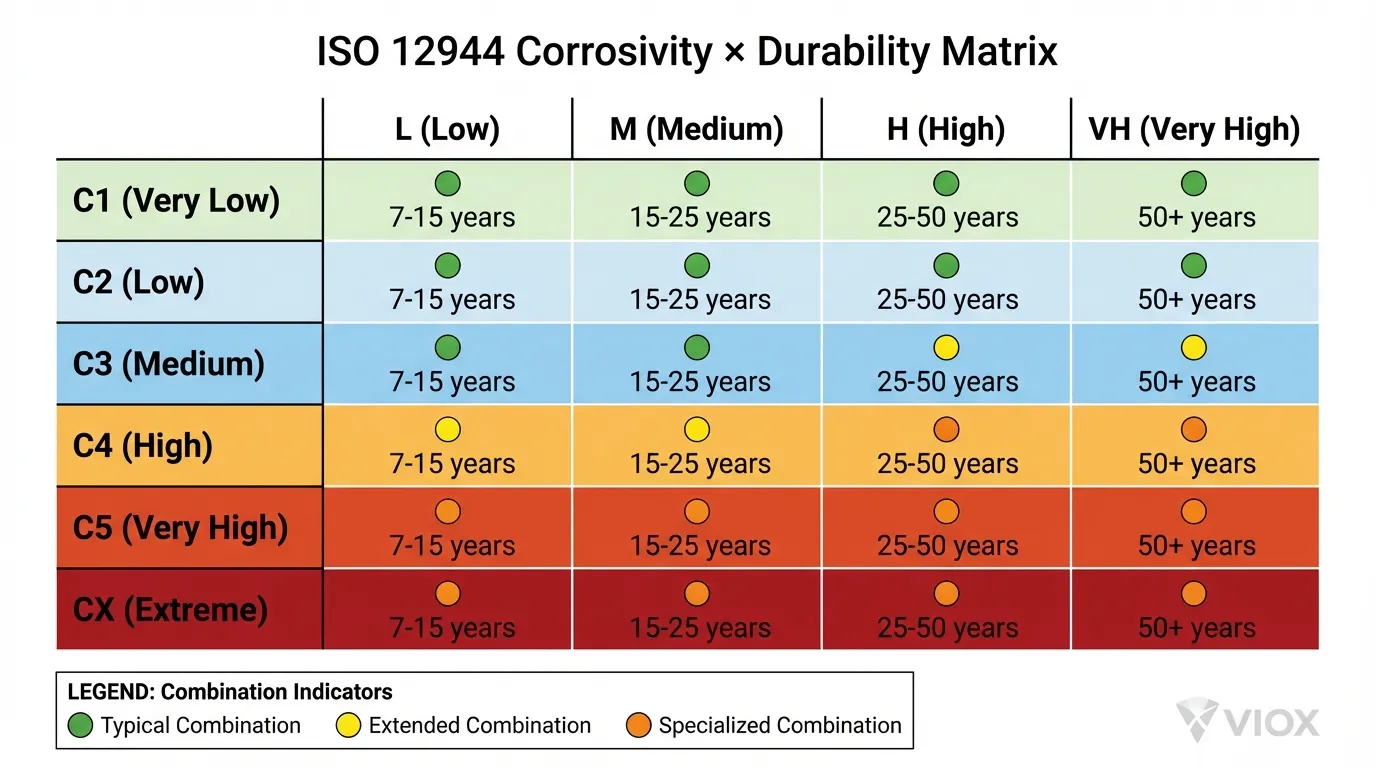

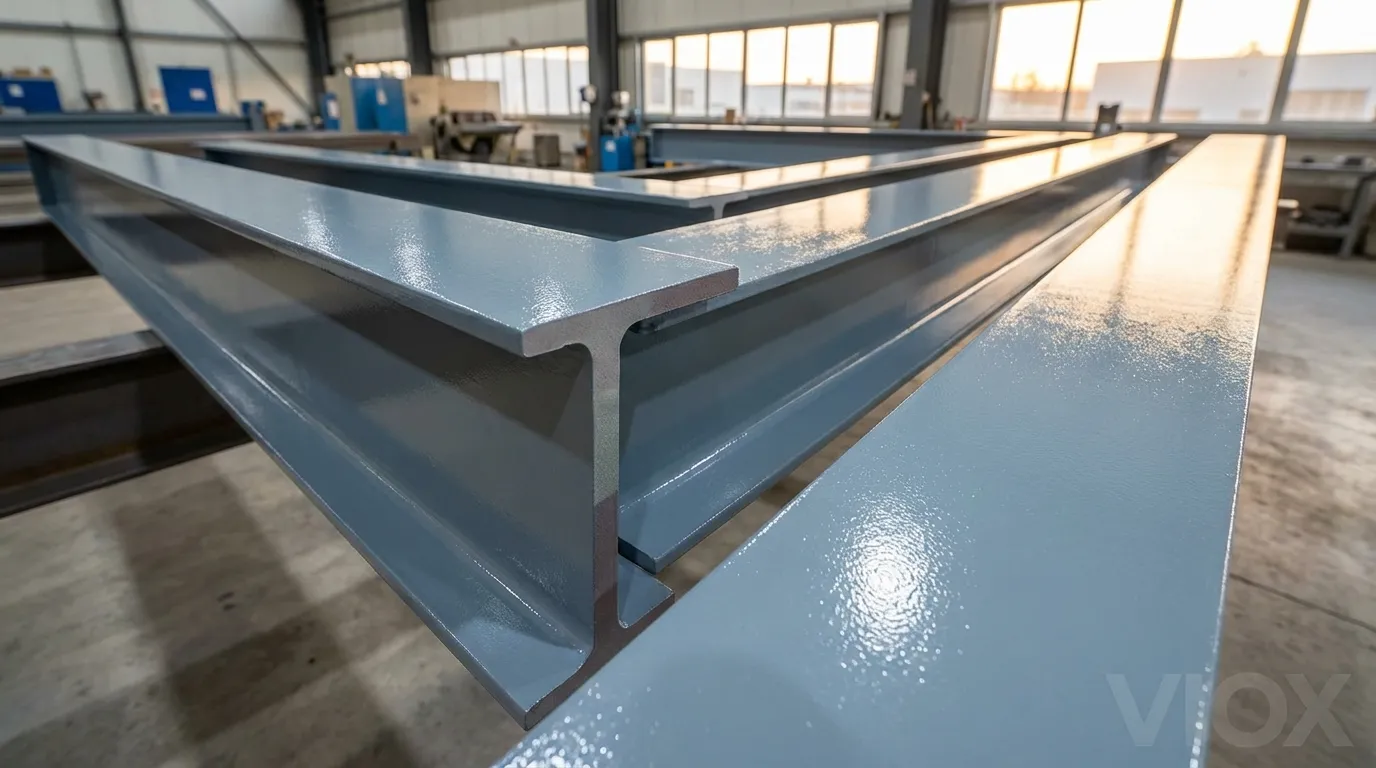

La norma ISO 12944 opera su due assi. Il primo definisce quanto sia realmente aggressivo il tuo ambiente, spaziando da uffici climatizzati (C1) a piattaforme offshore estreme (CX). Il secondo stabilisce la tua cronologia di manutenzione: da ritocchi economici ogni 7 anni a sistemi robusti che durano più di 25 anni. Comprendere questo quadro è essenziale per gli ingegneri che specificano strutture in acciaio, corpi di quadri elettrici e sistemi di supporto strutturale. Modella direttamente l'approvvigionamento, i budget di manutenzione e la durata delle apparecchiature.

Questa guida decodifica la norma ISO 12944 in un linguaggio pratico e collega lo standard alle reali applicazioni industriali.

Cos'è la norma ISO 12944?

La norma ISO 12944 è lo standard internazionale per la protezione dalla corrosione delle strutture in acciaio mediante sistemi di verniciatura protettiva. Si applica specificamente a componenti strutturali in acciaio e corpi di quadri elettrici in acciaio esposti ad ambienti atmosferici. Pubblicata per la prima volta nel 1998, si è evoluta nel punto di riferimento riconosciuto a livello globale per la specifica dei sistemi di rivestimento. La revisione del 2018, lo standard attuale, ha introdotto la categoria CX (estrema) e ha ampliato le opzioni di durata per affrontare le moderne sfide industriali come l'eolico offshore, gli impianti solari costieri e gli ambienti tropicali aggressivi.

Importante chiarimento sull'ambito: La norma ISO 12944 NON si applica ai singoli componenti elettrici all'interno degli armadi, come morsettiere, MCB, contattori o altre parti conduttive. Questi componenti richiedono strategie di protezione dalla corrosione separate (vedere la sezione “Limiti di applicazione” di seguito). Lo standard si concentra esclusivamente sulle superfici in acciaio verniciato/rivestito di strutture e corpi di quadri.

La forza dello standard risiede nella sua semplicità: nessuna congettura. Invece di discutere su vaghi requisiti come “buona vernice” o “grado marino”, la norma ISO 12944 fornisce specifiche precise: gradi di preparazione della superficie, tipi di primer, spessore del film secco (DFT), numero di mani e procedure di prova di laboratorio. Questa obiettività la rende la base per gare d'appalto, contratti di approvvigionamento e verifica della qualità in tutto il mondo.

Categorie di corrosività: da C1 a CX

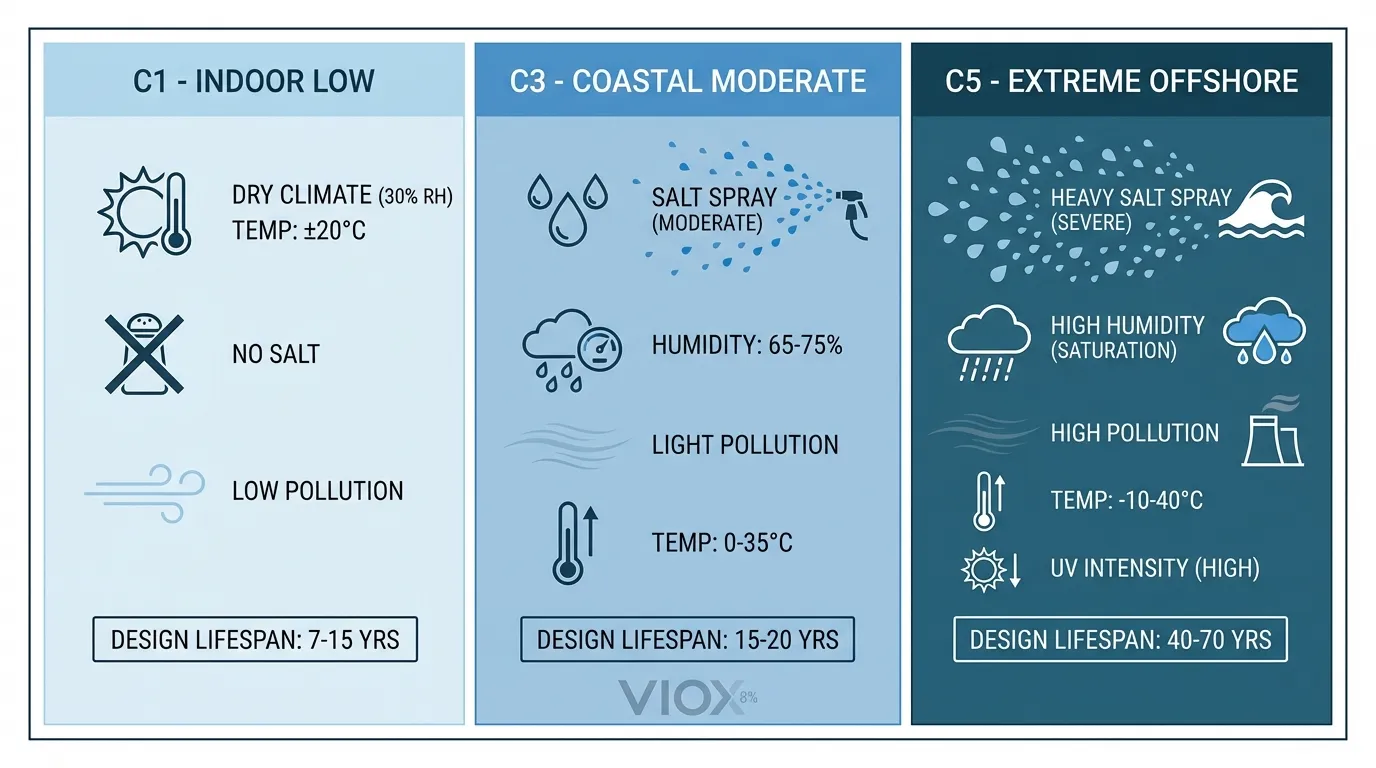

La norma ISO 12944-2 classifica gli ambienti in sei categorie di corrosività. Ogni categoria è definita da fattori misurabili: livelli di umidità, risultato della condensa, inquinanti atmosferici (SO₂) e deposizione di sale nelle aree costiere. Lo standard quantifica la corrosività misurando la perdita di massa e la perdita di spessore di campioni standard di acciaio e zinco esposti per un anno.

C1: Corrosività molto bassa

Ambiente tipico: Edifici riscaldati e climatizzati con aria pulita

Esempi: Edifici per uffici, scuole, hotel, centri commerciali

Focus sull'interno: Sì (l'esterno C1 è raro)

Perdita di acciaio (anno 1): ≤1,3 µm

Perdita di zinco (anno 1): ≤0,1 µm

Intervallo di manutenzione tipico: 10–15 anni minimo

C1 è essenzialmente immunità alla corrosione. In ambienti interni controllati, anche l'alluminio non rivestito può durare indefinitamente. I sistemi di rivestimento qui sono minimi: una singola mano di acrilico o alchidico, DFT totale intorno a 60–100 µm.

C2: Bassa corrosività

Ambiente tipico: Aree rurali, zone temperate, inquinamento minimo; edifici non riscaldati con rischio di condensa

Esempi: Magazzini rurali, strutture agricole, palazzetti dello sport

Perdita di acciaio (anno 1): >1,3 a 25 µm

Perdita di zinco (anno 1): >0,1 a 0,7 µm

Intervallo di manutenzione tipico: 7–10 anni

C2 si applica ad ambienti esterni puliti o spazi interni non riscaldati. L'aria salmastra è assente. L'inquinamento da SO₂ è minimo. I sistemi di rivestimento aumentano modestamente: un primer + una singola mano di finitura, DFT 100–150 µm.

C3: Corrosività media

Ambiente tipico: Atmosfere urbane e industriali; inquinamento moderato da SO₂; aree costiere a bassa salinità

Esempi: Fabbriche cittadine, impianti di trasformazione alimentare, birrifici, lavanderie, installazioni costiere a bassa salinità

Esempi di interni: Sale di produzione ad alta umidità con un po' di inquinamento

Perdita di acciaio (anno 1): >25 a 50 µm

Perdita di zinco (anno 1): >0,7 a 2,1 µm

Intervallo di manutenzione tipico: 5–7 anni (prima manutenzione importante)

C3 è dove si trovano molte strutture industriali. L'umidità è elevata; la condensa si verifica regolarmente. L'aria trasporta polvere industriale e SO₂ lieve. I rivestimenti ora includono primer epossidici ricchi di zinco e finiture in poliuretano per la resistenza ai raggi UV. DFT totale: 120–200 µm. Gli ambienti C3 sono tipici per strutture in acciaio, telai di apparecchiature e corpi di quadri elettrici in fabbriche urbane e impianti di trasformazione alimentare. I componenti interni come morsettiere, MCB e contattori all'interno di armadi protetti C3 utilizzano le proprie strategie di protezione (elettrodeposizione, materiali inossidabili) come descritto nella sezione “Limiti di applicazione”.

C4: Elevata corrosività

Ambiente tipico: Aree industriali con salinità moderata; regioni costiere con spruzzi di sale stagionali

Esempi: Impianti chimici, piscine, cantieri navali a salinità moderata, zone industriali costiere

Perdita di acciaio (anno 1): >50 a 80 µm

Perdita di zinco (anno 1): >2,1 a 4,2 µm

Intervallo di manutenzione tipico: 4–5 anni (prima manutenzione importante)

C4 introduce un serio rischio di corrosione. Gli spruzzi di sale sono ora un fattore. L'umidità rimane alta. Un pannello in acciaio nudo esposto a C4 mostrerà ruggine visibile entro pochi mesi. I rivestimenti richiedono 2–3 strati: primer epossidico ricco di zinco (100–150 µm), intermedio epossidico (100–150 µm), finitura in poliuretano (80–100 µm). DFT totale: 200–250 µm. Questo si applica all'acciaio strutturale e ai corpi di quadri/armadi. VIOX pressacavi e connettori impermeabili utilizzati come ingressi cavi attraverso le pareti dei quadri verniciati C4 sono classificati secondo IEC 60068-2-11 e gradi IP (vedere la sezione “Limiti di applicazione”).

C5: Corrosività molto elevata

Ambiente tipico: Aree industriali ad alta umidità con atmosfere aggressive; regioni costiere ad alta salinità

Esempi: Basi di supporto offshore, impianti di lavorazione chimica in regioni umide, installazioni marine ad alta salinità, siti industriali tropicali

Perdita di acciaio (anno 1): > Da 80 a 200 µm

Perdita di zinco (anno 1): > Da 4,2 a 8,4 µm

Intervallo di manutenzione tipico: 3–4 anni (prima manutenzione importante)

C5 è estremo. La corrosione accelera inesorabilmente. Una trave d'acciaio nuda mostrerà profonde vaiolature e una significativa perdita di massa in un anno. I sistemi di rivestimento diventano pesanti: primer epossidico ricco di zinco (100–150 µm), intermedio epossidico ad alto spessore (150–250 µm), finitura poliuretanica (100–150 µm). La DFT totale spesso supera i 300–320 µm. Sono obbligatori più strati. La preparazione della superficie deve raggiungere Sa3 (sabbiatura quasi al bianco) per garantire l'adesione. Questo è lo standard per piattaforme offshore strutturali, navi marine e infrastrutture industriali critiche. I componenti montati all'interno di queste strutture (da VIOX o altri) seguono gli standard elettrici, non ISO 12944.

CX: Corrosività Estrema

Ambiente tipico: Zone offshore ad alta salinità; umidità estrema + atmosfera industriale aggressiva; climi tropicali/subtropicali con umidità persistente

Esempi: Piattaforme petrolifere e del gas offshore, installazioni costiere tropicali estreme, strutture di supporto per apparecchiature sottomarine

Perdita di acciaio (anno 1): > Da 200 a 700 µm

Perdita di zinco (anno 1): > Da 8,4 a 25 µm

Intervallo di manutenzione tipico: 2–3 anni (prima manutenzione importante)

CX è la frontiera. Lo standard ha introdotto questa categoria nel 2018 per affrontare le moderne transizioni energetiche (parchi eolici offshore, solare galleggiante). I tassi di corrosione sono fenomenali. L'acciaio nudo si degrada visibilmente in poche settimane. I sistemi di rivestimento spesso superano i 350–450 µm di DFT, combinando primer epossidici ricchi di zinco, più intermedi ad alto spessore e finiture specializzate in polisilossano o poliuretano alifatico. Questi sistemi sono regolati dalla norma ISO 12944-9 (precedentemente NORSOK M-501 per offshore) e i test sono rigorosi e prolungati.

Limiti di applicazione: cosa copre e cosa non copre la norma ISO 12944

Una distinzione fondamentale che gli ingegneri devono comprendere: La norma ISO 12944 si applica all'acciaio strutturale e ai corpi degli involucri, non ai componenti elettrici interni.

Cosa copre la norma ISO 12944:

- Strutture in acciaio (ponti, torri, edifici industriali)

- Corpi di involucri/armadi elettrici in acciaio

- Piastre di montaggio, passerelle portacavi e supporti in acciaio

- Alloggiamenti per apparecchiature esterne in acciaio

Cosa non copre la norma ISO 12944:

- Morsettiere, connettori e conduttori all'interno degli involucri – Questi utilizzano placcatura elettrica (stagno, argento, oro) o selezione del materiale (acciaio inossidabile 316L, rame nichelato, plastica PA66) secondo i test di nebbia salina IEC 60068-2-11 o le classificazioni NEMA/IP

- Interruttori automatici (MCB, MCCB) – Protetti da placcatura interna + scienza dei materiali, non vernice

- Contattori e relè – Si basano su specifiche di placcatura (stagno o argento elettrolitico su rame) + alloggiamento sigillato (IP54/IP55)

- Qualsiasi componente conduttivo – L'applicazione di centinaia di micrometri di vernice epossidica a un terminale che trasporta corrente causerebbe un guasto di isolamento o un guasto di resistenza di contatto

Perché questa distinzione è importante: Specificare “rivestimento ISO 12944 C5” per morsettiere o MCB è tecnicamente errato e impraticabile. Questi componenti seguono standard diversi:

- IEC 60068-2-11 – Test di nebbia salina (96 o 1000 ore)

- Classificazioni NEMA Type – Protezione ambientale dell'involucro

- classificazioni IP – Protezione dall'ingresso (polvere/umidità)

- Specifiche di placcatura a livello di componente – Spessore dello strato, adesione, durezza secondo IEC 60068-2-50

Nell'approvvigionamento reale: un armadio elettrico corpo dell'involucro potrebbe essere specificato “ISO 12944 C4-M” (industriale costiero, durata media). I componenti interni di tale involucro (morsettiere, MCB, contattori di VIOX o concorrenti) sono specificati separatamente in base allo spessore della placcatura, al grado del materiale e al grado di protezione IP, non in base alla norma ISO 12944.

Livelli di durata: pianificazione dei cicli di manutenzione

La durata, nel linguaggio della norma ISO 12944, non è una garanzia. È il tempo previsto fino alla prima importante riverniciatura di manutenzione è richiesto. Consideratelo come un parametro di pianificazione della manutenzione, non una garanzia. Quando un rivestimento raggiunge Ri3 sulla scala europea (circa 5–10% di ruggine superficiale visibile a occhio nudo), viene attivata la manutenzione importante.

Bassa (L): fino a 7 anni

Ideale per: applicazioni C1 interne, ambienti riparati a bassa corrosività o strutture temporanee

Sistema tipico: acrilico o alchidico monostrato (60–100 µm DFT)

Costo totale di proprietà: il più basso all'inizio; riverniciatura frequente

Media (M): 7–15 anni

Ideale per: strutture rurali C2 e urbane C3 con budget di manutenzione moderati

Sistema tipico: primer epossidico + finitura acrilica (120–180 µm DFT)

Applicazione: molti impianti industriali bilanciano qui costi e longevità.

Alta (H): 15–25 anni

Ideale per: siti industriali costieri C4, involucri elettrici per ambienti difficili, apparecchiature difficili da raggiungere

Sistema tipico: epossidico ricco di zinco + epossidico ad alto spessore + poliuretano (200–280 µm DFT)

Applicazione: i componenti elettrici VIOX in ambienti difficili spesso specificano un'elevata durata.

Molto alta (VH): più di 25 anni

Ideale per: ambienti estremi C5–CX, infrastrutture critiche, strutture offshore

Sistema tipico: sistemi avanzati multistrato; epossidico ricco di zinco, più intermedi epossidici, finitura specializzata (300–450 µm DFT)

Applicazione: piattaforme eoliche offshore, impianti chimici critici, infrastrutture sottomarine

Test di laboratorio: dal laboratorio al mondo reale

La norma ISO 12944-6 definisce come vengono convalidati i sistemi di rivestimento. I test simulano fattori di stress ambientali - nebbia salina, cicli di umidità, raggi UV, sbalzi di temperatura - per prevedere le prestazioni nel mondo reale.

Programma di test atmosferici (da C2 a C5)

Per le categorie da C2 a C5, i test includono:

| Metodo di prova | C2 Bassa | C3 Media | C4 Alta | C5 Molto Alta | Scopo |

| Condensa di umidità (ISO 6270-1) | 48–120 h | 120–480 h | 120–720 h | 480–1200 h | Simula la rugiada mattutina, la condensa interna, la corrosione galvanica |

| Nebbia salina neutra (ISO 9227) | Minimo | 240 h | 480–720 h | 720–1440 h | Simula l'attacco della salsedine costiera |

| Immersione in acqua (ISO 2812-2) | Minimo | Minimo | Minimo | Minimo | Identifica il rischio di blistering osmotico |

| Invecchiamento ciclico (Appendice B) | Nessuno | Nessuno | Nessuno | 1680–2400 h | Combina raggi UV, umidità, nebbia salina, cicli di temperatura |

Un sistema di durata C5 Molto Alta deve sopportare 480 ore di condensa, 1440 ore di nebbia salina e 1680 ore di invecchiamento ciclico, per un totale di oltre 3600 ore di test cumulativi. Questo è il motivo per cui i sistemi di durata molto alta costano 2-3 volte di più rispetto ai sistemi di durata media.

Programma di test di immersione (Im1–Im3 per componenti interrati o bagnati)

Per pressacavi e componenti in servizio sommerso o bagnato:

| Categoria di immersione | Tipo di acqua | Elevata durata | Durata molto alta | Applicazione |

| Im1 | Acqua dolce (fiumi) | 3000 h di immersione + 1440 h di condensa | 4000 h + 2160 h | Impianti idroelettrici, dighe |

| Im2 | Acqua di mare (senza protezione catodica) | 3000 h di immersione + 1440 h di nebbia salina | 4000 h + 2160 h | Strutture marine sommerse |

| Im3 | Suolo (condotte interrate) | 3000 h di immersione + 1440 h di nebbia salina | 4000 h + 2160 h | Condotti elettrici sotterranei |

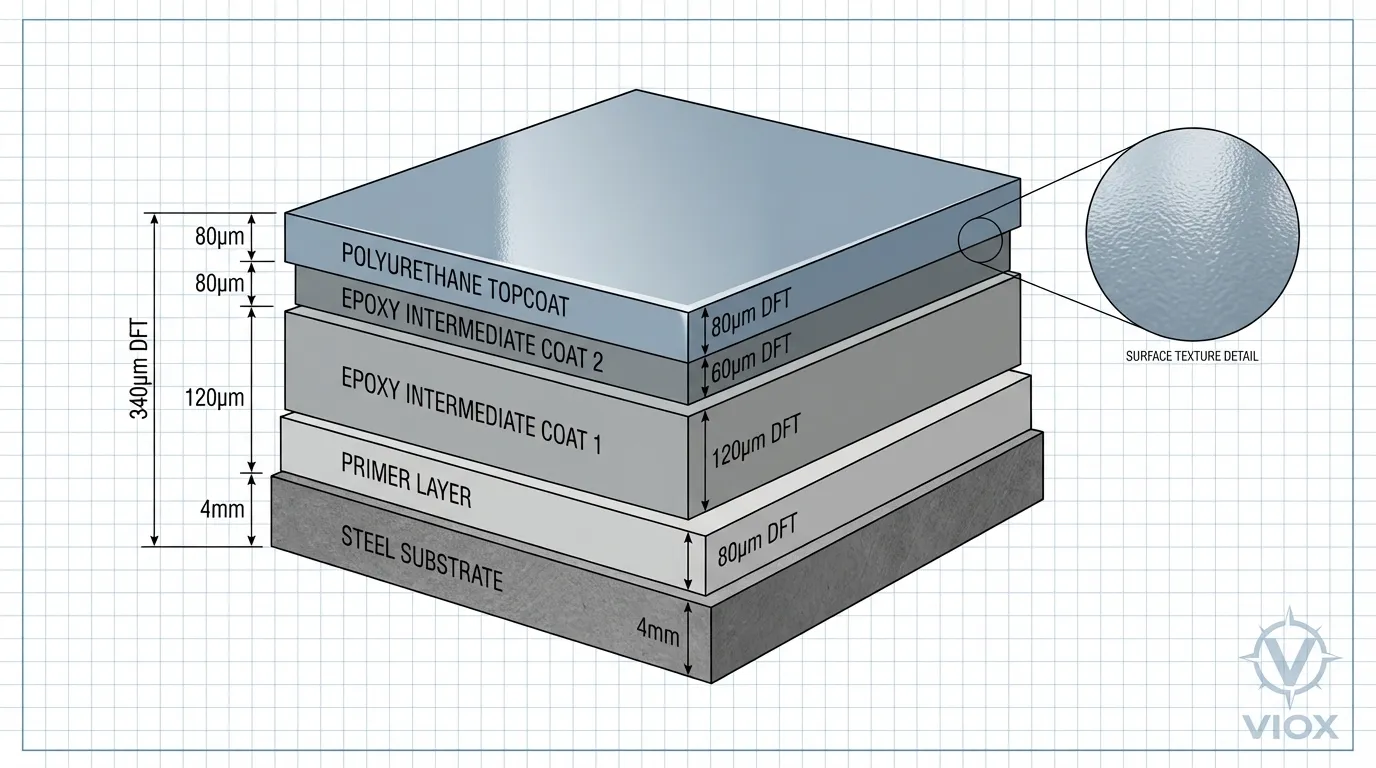

Sistemi di verniciatura e spessore del film secco (DFT)

La norma ISO 12944-5 prescrive i sistemi di rivestimento per ogni combinazione di corrosività e durata. Spessore del film secco (DFT) è fondamentale: è lo spessore del rivestimento essiccato misurato in micrometri (µm). Più spesso non è sempre meglio - l'adesione è importante - ma il DFT è la leva principale per la durata.

Tipici sistemi multistrato

C1 Bassa:

- Sistema: Acrilico monostrato

- Primer: Nessuno

- Finitura: Acrilico (80 µm)

- Strati: 1

- DFT totale: 80 µm

C3 Media (Standard industriale):

- Sistema: Epossidico di zinco + poliuretano

- Primer: Epossidico ricco di zinco (100 µm)

- Intermedio: Epossidico (80 µm)

- Finitura: Poliuretano resistente ai raggi UV (80 µm)

- Strati: 3

- DFT totale: 260 µm

C5 Molto Alta (Industriale gravoso):

- Sistema: Epossidico per impieghi gravosi + polisilossano

- Primer: Epossidico ricco di zinco (120 µm)

- Intermedio 1: Epossidico ad alto spessore (120 µm)

- Intermedio 2: Epossidico ad alto spessore (100 µm)

- Finitura: Poliuretano alifatico o polisilossano (80–100 µm)

- Strati: 4–5

- DFT totale: 420–440 µm

Ogni strato svolge una funzione: il primer ricco di zinco si sacrifica per proteggere l'acciaio (protezione galvanica), gli intermedi creano spessore e resistenza ai raggi UV e la finitura fornisce lucentezza, resistenza agli agenti atmosferici e una superficie sacrificale.

Applicazioni nel mondo reale

Quadro elettrico in zona industriale costiera (C4)

Un armadio elettrico di controllo in acciaio montato su una banchina vicino a un porto a moderata salinità è esposto a spruzzi di sale tutto l'anno. Il corpo dell'armadio (telaio in acciaio strutturale e pannelli laterali) è esposto alla corrosività C4. Il progettista sceglie C4-M (Durata media, 5–7 anni) per il corpo dell'armadio.

Specifica del corpo dell'armadio (ISO 12944): Primer epossidico ricco di zinco (80 µm) + intermedio epossidico (100 µm) + finitura poliuretanica (80 µm) = 260 µm di DFT totale. I test includono 480 ore di nebbia salina, 240 ore di condensazione di umidità. Programma di manutenzione: ispezionare annualmente, riverniciare le superfici principali ogni 5–7 anni.

Componenti interni (NON ISO 12944): All'interno di questo armadio, VIOX morsettiere, Interruttori automatici MCB, Guida DIN, e contattori sono specificati separatamente da:

- Morsettiere: Terminali in rame stagnato secondo IEC 60068-2-11 (minimo 96 ore di nebbia salina)

- MCB: Contatti in argento o stagno elettroplaccati, alloggiamento sigillato IP54

- Guida DIN: Acciaio zincato con nichelatura per le aree di contatto

- Contattori: Contatti in rame nichelato, bobina sigillata secondo NEMA Tipo 3R

Il corpo dell'armadio protegge i componenti interni; i componenti utilizzano placcatura/scienza dei materiali, non rivestimenti di vernice spessi.

Sottostruttura offshore: Acciaio verniciato (C5–CX)

Un telaio di supporto per una piattaforma eolica offshore è costituito da acciaio strutturale esposto a spruzzi costanti ad alta salinità, umidità estrema e raggi UV. Categoria di corrosione: CX (Estrema). Requisito di durata di progetto: 25+ anni.

Specifica dell'acciaio strutturale (ISO 12944): Sistema C5-VH o CX-VH. Epossidico ricco di zinco (120 µm) + due intermedi epossidici ad alto spessore (100 µm ciascuno) + finitura polisilossanica (100 µm) = 420 µm di DFT totale. I test includono 1440 ore di nebbia salina, 480 ore di condensazione di umidità e 1680 ore di invecchiamento ciclico. Questa specifica guida l'approvvigionamento: tutte le saldature strutturali, i dispositivi di fissaggio e le superfici devono soddisfare questo rigoroso standard di rivestimento.

Ingressi cavi e connettori (NON ISO 12944): I collegamenti elettrici all'interfaccia della struttura—pressacavi, connettori impermeabili, scatole di derivazione—sono specificati da:

- Pressacavi: Corpo in acciaio inossidabile 316L, filettature in ottone elettroplaccato, guarnizioni in silicone o EPDM

- Connettori impermeabili: Contatti argentati, alloggiamenti in acciaio inossidabile, grado di protezione IP67/IP68

- Scatole di derivazione: Corpo in acciaio inossidabile o acciaio verniciato a polvere (esterno C5) con terminali interni nichelati

La struttura in acciaio verniciato (ISO 12944) e i componenti elettrici sigillati e placcati (standard IEC) lavorano insieme come un sistema.

Impianto di trasformazione alimentare: Ambiente interno ad alta umidità (C3)

All'interno di un impianto di trasformazione alimentare, l'umidità interna è molto alta; acqua/condensa ricopre regolarmente le apparecchiature. La SO₂ ambientale proveniente dal traffico vicino è bassa. Classificazione: C3 (Corrosività media).

Specifica dell'acciaio strutturale/di montaggio (ISO 12944): I telai delle apparecchiature, i supporti e le superfici in acciaio esposte sono verniciati secondo C3-M (durata 7–15 anni). Specifica: Primer epossidico ricco di zinco (100 µm) + intermedio epossidico (80 µm) + finitura poliuretanica (80 µm) = 260 µm totali. I test includono 240 ore di nebbia salina (simulando i sali igroscopici dalla manipolazione degli alimenti), 120 ore di condensazione di umidità.

Componenti elettrici (NON ISO 12944): Le apparecchiature di controllo all'interno di questo ambiente (di VIOX o di altri produttori) includono contattori modulari, morsettiere e sensori. Questi sono protetti da:

- Acciaio inossidabile o rame nichelato terminali (materiali per uso alimentare)

- Bobina sigillata involucri (IP54 minimo) con avvolgimenti sigillati con resina epossidica (NON verniciati)

- Plastica (PA66 o POM) componenti di isolamento, intrinsecamente resistenti alla corrosione

Il telaio in acciaio verniciato mantiene l'ambiente asciutto all'interno degli involucri elettrici; i componenti interni utilizzano la scienza dei materiali e l'alloggiamento sigillato.

Domande Frequenti

D1: La durata è la stessa di una garanzia?

No. La durata è un parametro di pianificazione tecnica: il tempo fino a prima manutenzione importante è necessario. Un sistema di durata di 15 anni può avere una garanzia di 10 anni perché la garanzia implica il trasferimento del rischio e la responsabilità. La durata ti aiuta a programmare la manutenzione; la garanzia è una garanzia legale/commerciale.

D2: Come faccio a sapere se il mio ambiente è C3 o C4?

Indicatori C3: Atmosfera urbana/industriale, condensa occasionale all'interno, leggero odore di SO₂, bassa salinità o nessun accesso al mare.

Indicatori C4: Posizione costiera, frequente spruzzo di sale, umidità costante, corrosione visibile sull'acciaio non protetto entro 1–2 mesi.

Consultare le mappe di corrosività locali (molti enti normativi nazionali le pubblicano) o contattare un fornitore di rivestimenti con esperienza regionale. VIOX può fornire consulenza in base alla posizione e al profilo della vostra struttura.

D3: Posso utilizzare un sistema C3 in un ambiente C5 e risparmiare denaro?

Tecnicamente, sì. Praticamente, no. Un sistema C3 (260 µm DFT, 3 mani) mostrerà una forte ruggine e richiederà manutenzione entro 1-2 anni in un ambiente C5 (dove 5+ anni è l'aspettativa di base). I risparmi apparenti svaniscono nei costi di manodopera per la riverniciatura e nei tempi di inattività operativa. Specificare la categoria corretta fin dall'inizio.

D4: Cos'è il DFT e perché è fondamentale?

Lo spessore del film secco (DFT) è lo spessore del rivestimento dopo l'asciugatura, misurato in micrometri. È il principale fattore di durabilità. Film più spessi forniscono una protezione più lunga contro la penetrazione della ruggine. Il DFT viene verificato durante l'applicazione tramite misuratori di spessore del film umido e confermato post-indurimento con misuratori di spessore del film secco. I test non distruttivi ne garantiscono la conformità.

D5: Ogni quanto tempo devo ispezionare le apparecchiature rivestite?

Ambienti C1: Ogni 3–5 anni.

Ambienti C2–C3: Ogni 1–2 anni.

Ambienti C4–CX: Annualmente o biennalmente.

L'individuazione precoce di micro-cricche, perdita di adesione o fioritura di ruggine consente riparazioni localizzate prima che venga attivata una manutenzione importante. Ispezioni regolari prolungano la durata del rivestimento e riducono il costo totale di proprietà.

Punti di forza

ISO 12944 è un framework a due assi: la categoria di corrosività (C1–CX) definisce la gravità ambientale; il livello di durabilità (L, M, H, VH) definisce l'intervallo di manutenzione.

Conoscere il proprio ambiente: Classificare erroneamente una struttura costiera C4 come C3 comporta un guasto prematuro e una costosa riverniciatura di emergenza. Utilizzare mappe di corrosività regionali e competenze locali.

Il DFT è il fattore di durabilità: Rivestimenti più spessi durano più a lungo. Specificare il DFT corretto in anticipo; non scendere a compromessi durante l'applicazione. Verificare tramite test prima dell'accettazione.

I sistemi multistrato sono progettati: Ogni strato—primer, intermedio, finitura—svolge una funzione specifica. Non sostituire; l'integrità dipende dal sistema completo.

La durabilità è uno strumento di pianificazione: Utilizzarla per impostare finestre di manutenzione e budget, non come promessa di garanzia. La frequenza di manutenzione dipende da un'accurata categorizzazione.

Chiarezza dell'ambito—ISO 12944 si applica all'acciaio strutturale e ai corpi degli involucri, NON ai componenti elettrici interni: Lo standard specifica i sistemi di verniciatura per strutture in acciaio ed esterni degli armadi. I singoli componenti elettrici all'interno degli involucri (morsettiere, MCB, contattori) si basano sulla galvanizzazione (stagno, argento, oro), sulla selezione dei materiali (acciaio inossidabile, PA66) e sull'alloggiamento sigillato (classificazioni IP), seguendo standard come IEC 60068-2-11 e classificazioni NEMA Type. Confondere queste due strategie di protezione è un errore di specifica comune che gli ingegneri elettrici esperti segnaleranno immediatamente.

Il design dell'armadio è un sistema a due livelli: Il corpo dell'involucro segue ISO 12944 (vernice/rivestimento), creando una barriera protettiva. Il componenti interni segue gli standard elettrici (placcatura/materiale/sigillatura), proteggendo gli elementi che trasportano corrente. Entrambi devono essere specificati correttamente, ma sono sistemi completamente diversi.

Prodotti VIOX e ISO 12944: VIOX pressacavi e i connettori impermeabili sono spesso utilizzati al confine—montaggio attraverso le pareti dell'armadio verniciate secondo ISO 12944. In tale contesto, questi componenti di ingresso sono specificati secondo IEC 60068-2-11 (test in nebbia salina) e classificazioni IP. VIOX morsettiere, MCB, contattori, e Guida DIN all'interno dell'armadio seguono i propri standard (placcatura a livello di componente, materiale di contatto, alloggiamento sigillato)—non ISO 12944.

Conclusione

La corrosione non si annuncia. Quando compare la ruggine visibile, il danno è già in corso. ISO 12944 trasforma la congettura in precisione, offrendovi un framework ripetibile per specificare rivestimenti che corrispondano al vostro ambiente e al vostro budget.

Sia che stiate proteggendo un modesto magazzino rurale C2 o una piattaforma offshore C5, lo standard fornisce un percorso chiaro: misurate il vostro ambiente, scegliete il vostro livello di durabilità, specificate il sistema di rivestimento, conducete i test appropriati e verificate il DFT all'applicazione. Il risultato: apparecchiature che sopravvivono—e prosperano—per la loro vita di progetto prevista.

Avete bisogno di una guida per specificare la protezione dalla corrosione per i vostri sistemi elettrici? Gli ingegneri VIOX possono aiutarvi ad allineare le vostre esigenze con le categorie ISO 12944 e raccomandare morsettiere, soluzioni di cablaggio, e componenti di controllo adatti al vostro ambiente. Contattateci per una consulenza tecnica.