03:42. Il tuo telefono vibra. “Linea principale interrotta. Il pannello sta fumando.”

Quando arrivi all'impianto, la manutenzione ha già tolto l'alimentazione al pannello di controllo motori del Bay 3. L'odore acre ti colpisce prima ancora di aprire la porta. All'interno, quelle che dovrebbero essere file ordinate di connessioni di cablaggio ora sembrano una fabbrica di candele sciolte. I tubi termorestringenti che hai installato con cura sei mesi fa? Non si sono solo guastati, ma hanno aiutato la propagazione dell'incendio.

Il rapporto dell'ispettore del pannello arriva sulla tua scrivania due giorni dopo. Causa del guasto: “Materiale isolante non ignifugo ha contribuito alla propagazione dell'incendio”. Traduzione: hai usato tubi termorestringenti standard dove erano richieste qualità resistenti alla fiamma.

Quel risparmio di 40% sul tubo “equivalente” è appena diventato un errore da $67.000. Benvenuto nella differenza invisibile tra il termorestringente poliolefinico standard e le qualità resistenti alla fiamma UL 224 VW-1: una distinzione che sembra banale finché non lo è assolutamente.

Il problema di cui nessuno parla: il termorestringente come combustibile per incendi

Ecco cosa le schede tecniche non sottolineano abbastanza: il tubo termorestringente standard è realizzato in poliolefina reticolata. La poliolefina è plastica. La plastica brucia. A volte con entusiasmo.

Quando un guasto elettrico scarica energia in una connessione (pensa alla corrente di spunto durante un avvio a freddo, o al riscaldamento armonico da un VFD, o semplicemente a un terminale allentato che crea resistenza), il tubo termorestringente diventa l'anello più debole. I tubi standard si scioglieranno. Goccioleranno. E se il guasto genera abbastanza calore, si accenderanno.

Una volta in fiamme, la poliolefina standard non si spegne da sola. Continua ad andare avanti. Le gocce fuse possono incendiare l'isolamento dei cavi in cotone sottostante. La fiamma si propaga lungo la lunghezza del tubo. In pratica, hai trasformato la tua soluzione di gestione dei cavi in un fusibile di accelerante.

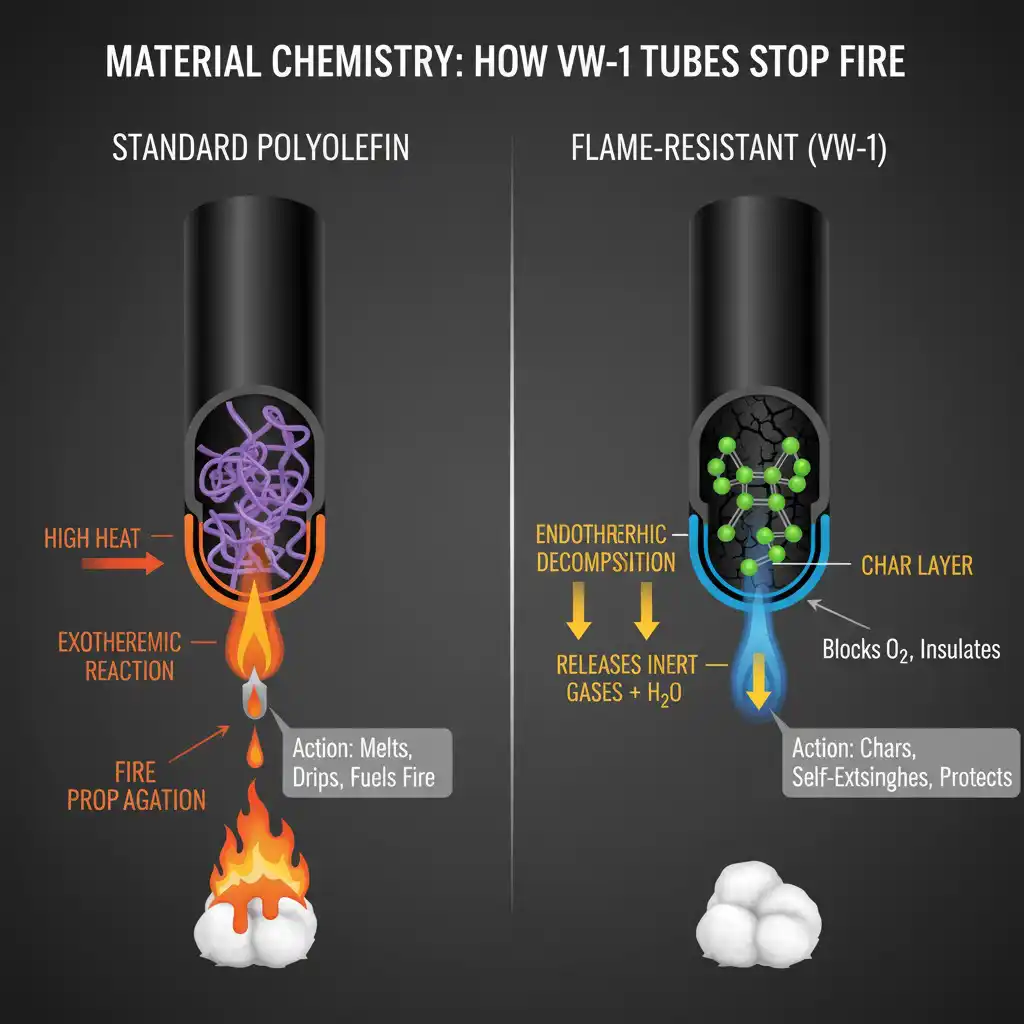

I tubi termorestringenti resistenti alla fiamma fanno il contrario. Quando esposti alla fiamma, si carbonizzano e si autoestinguono. La chimica dei materiali è fondamentalmente diversa, non solo “migliore”, ma progettata con additivi ignifughi senza alogeni che reagiscono endotermicamente quando riscaldati, assorbendo energia e formando uno strato protettivo carbonizzato. Pensalo come la differenza tra benzina e schiuma ignifuga. Entrambi sono materiali, ma il loro comportamento sotto stress da incendio è come il giorno e la notte.

La regola dei 60 secondi: cosa rende il termorestringente “resistente alla fiamma”

L'industria elettrica aveva bisogno di un modo per separare i tubi che bruciano dai tubi che non bruciano. Entra in scena il test VW-1, ufficialmente chiamato “Vertical Wire Flame Test” da UL 1581 e specificato nello standard UL 224 per tubi isolanti.

L'impostazione del test si legge come un esperimento di chimica delle scuole superiori. Montare verticalmente un campione di tubo termorestringente da 24 pollici. Posizionare un bruciatore in stile Bunsen con un angolo di 20° sotto di esso. Mettere del cotone chirurgico alla base (per raccogliere le gocce infiammate). Appendere una bandiera di carta kraft nella parte superiore (per misurare la propagazione della fiamma).

Ora inizia il test:

- Applicare la fiamma per 15 secondi

- Rimuovere la fiamma

- Attendere che il campione si autoestingua (o fino a 60 secondi)

- Ripetere cinque volte per un totale di 75 secondi di esposizione alla fiamma

Per superare VW-1 e ottenere lo stato di “resistente alla fiamma”, il tubo deve:

- Autoestinguersi entro 60 secondi dopo ogni applicazione della fiamma: questa è la “regola dei 60 secondi”

- Non bruciare più del 25% della bandiera indicatore

- Non incendiare il cotone chirurgico con materiale gocciolante

Termorestringente poliolefinico standard? Fallisce in modo spettacolare. Il tubo si scioglie, fa gocciolare materiale infiammato sul cotone (che si accende) e la fiamma si propaga verso l'alto oltre il segno del 25%. Tubi resistenti alla fiamma con classificazione VW-1? Il materiale si carbonizza, la fiamma si autoestingue entro 10-20 secondi e nulla gocciola per incendiare il cotone sottostante.

Il test è brutale per progettazione. Cinque applicazioni di fiamma separate simulano lo stress termico ripetuto, esattamente ciò che accade durante più cicli di avvio del motore o condizioni di guasto intermittenti. Se il tubo può sopravvivere a questa prova e autoestinguersi ogni singola volta, ottiene la classificazione VW-1 contrassegnata sui prodotti certificati.

Chimica dei materiali: perché alcuni tubi smettono di bruciare e altri no

Il termorestringente poliolefinico standard è reticolato per resistenza e stabilità alla temperatura. La reticolazione impedisce alle catene polimeriche di fondersi nuovamente in liquido, il che è eccellente per le proprietà meccaniche. Sfortunatamente, non fa nulla per fermare la combustione.

I tubi resistenti alla fiamma aggiungono composti ignifughi senza alogeni, in genere additivi a base di fosforo o idrossido di metallo che modificano la chimica della combustione:

Quando esposto ad alte temperature:

- Gli additivi si decompongono endotermicamente (assorbendo energia termica dall'ambiente)

- Rilasciano vapore acqueo o gas inerti che diluiscono i gas combustibili

- Formano uno strato carbonioso carbonizzato che isola il materiale sottostante

- Lo strato carbonizzato impedisce all'ossigeno di raggiungere il materiale incombusto sottostante

Ciò che vedi: la superficie del tubo si annerisce e si indurisce invece di sciogliersi. Ciò che sta accadendo chimicamente: il materiale sta attivamente combattendo il fuoco a livello molecolare.

Le temperature nominali rimangono simili tra le qualità standard e quelle resistenti alla fiamma: entrambe in genere funzionano da -55°C a 125°C per le formulazioni di poliolefina. Gli additivi di resistenza alla fiamma non compromettono le proprietà di isolamento elettrico o i rapporti di restringimento. Un tubo termorestringente resistente alla fiamma con rapporto di restringimento 2:1 o 3:1 si comporta in modo identico ai tubi standard in normali condizioni operative. La differenza conta solo quando le cose vanno male.

A partire da novembre 2025, il mercato globale dei tubi termorestringenti ignifughi è valutato a circa $3,3 miliardi e si prevede che raggiungerà $4,32 miliardi entro il 2032, trainato in gran parte da normative di sicurezza antincendio sempre più rigorose nelle applicazioni industriali, automobilistiche e aerospaziali.

Quando la resistenza alla fiamma conta davvero (e quando no)

Non tutte le applicazioni richiedono tubi con classificazione VW-1. L'utilizzo di qualità resistenti alla fiamma ovunque sarebbe un'eccessiva costosa. Ma determinati ambienti trasformano la mancanza di resistenza alla fiamma da un dettaglio di specifica minore a un vero pericolo per la sicurezza.

Hai assolutamente bisogno di termorestringente resistente alla fiamma per:

Pannelli di controllo motore e applicazioni VFD: Gli azionamenti a frequenza variabile generano riscaldamento armonico che può sollecitare le connessioni nel tempo. Combina questo con le elevate correnti di spunto durante l'avvio del motore (in genere 5-7 volte l'amperaggio a pieno carico) e hai le condizioni perfette per il riscaldamento localizzato. Se una connessione si guasta, il tubo resistente alla fiamma impedisce che un piccolo guasto elettrico si trasformi in un incendio del pannello. Gli standard dei pannelli di controllo UL 508A fanno sempre più riferimento a componenti di cablaggio resistenti alla fiamma per questo motivo.

Cablaggio elettrico ad alta tensione per veicoli elettrici: I sistemi di batterie EV funzionano a 400 V a 800 V CC con correnti di guasto che possono superare i 1.000 ampere. Durante eventi di fuga termica o guasti di connessione ad alta resistenza, il termorestringente standard può incendiarsi e propagare il fuoco attraverso l'intero cablaggio. I produttori di veicoli elettrici in genere impongono classificazioni VW-1 o superiori (alcuni specificano i requisiti FMVSS 302 specifici per il settore automobilistico) per tutti i cablaggi dei pacchi batteria.

Applicazioni aerospaziali e militari: Le specifiche militari MIL-DTL-23053 richiedono termorestringente resistente alla fiamma per il cablaggio degli aeromobili. In quota, la pressione dell'aria ridotta modifica il comportamento della combustione e gli incendi in cabina sono minacce esistenziali. I tubi resistenti alla fiamma classificati per uso aerospaziale devono superare test ancora più severi rispetto allo standard VW-1.

Ambienti industriali e di trasformazione alimentare con polvere combustibile: Se il tuo impianto lavora cereali, zucchero, plastica o polveri metalliche, qualsiasi fonte di accensione può innescare un'esplosione di polvere. I componenti di cablaggio resistenti alla fiamma impediscono che i guasti elettrici diventino fonti di accensione. Gli standard per macchinari industriali NFPA 79 raccomandano o richiedono materiali resistenti alla fiamma in questi ambienti.

Probabilmente puoi utilizzare il termorestringente standard per:

Cablaggio di segnale a bassa tensione (inferiore a 50 V) in ambienti d'ufficio, strumentazione non critica in edifici climatizzati, prototipazione e banchi di laboratorio, riparazioni residenziali in cui i codici di costruzione non specificano le classificazioni di fiamma.

Il quadro decisionale:

Poni tre domande:

- Qual è la corrente di guasto disponibile a questa connessione?

- Cosa c'è nelle vicinanze che potrebbe prendere fuoco se questa connessione si guasta?

- Lo standard di riferimento (UL 508A, NEC, IEC 60204) specifica materiali resistenti alla fiamma?

Se la corrente di guasto supera i 10 ampere, o se materiali combustibili si trovano entro 3 piedi, o se i codici lo richiedono, specifica tubi resistenti alla fiamma.

Come verificare che tu stia effettivamente ottenendo tubi con classificazione VW-1

Ecco una verità scomoda: non tutti i tubi termorestringenti “resistenti alla fiamma” lo sono effettivamente. Il mercato dei tubi contraffatti e scadenti è reale, in particolare per i prodotti importati senza un'adeguata certificazione UL.

Cercare queste marcature sul tubo stesso:

- “VW-1” o “VW-1 Flame Retardant” stampato sul tubo

- Numero di file UL (inizia con “E” seguito da 6 cifre, ad es. E228117)

- “Riferimento alla norma ”UL 224“ o ”CSA C22.2 No. 198.1"

- Valore nominale di temperatura (tipicamente “125°C” per poliolefina)

- Identificazione del produttore

Segnali di allarme che indicano tubi potenzialmente non conformi:

- Nessuna marcatura sulla superficie del tubo

- Marcature che si cancellano facilmente (le marcature originali sono stampate a inchiostro e permanenti)

- L'imballaggio dichiara la classificazione VW-1 ma i tubi non sono contrassegnati

- Il prezzo è sospettosamente basso rispetto ai fornitori certificati

- Il fornitore non è in grado di fornire il numero di file UL o i rapporti di prova

Per applicazioni critiche, richiedere la documentazione:

- Lettera di certificazione UL che mostra la specifica linea di prodotti

- Rapporti di prova che confermano la conformità VW-1

- Scheda di sicurezza del materiale (MSDS) che mostra gli additivi ignifughi

- Certificato di conformità RoHS (gli ignifughi senza alogeni devono essere conformi a RoHS)

La differenza di prezzo tra la termoretraibile in poliolefina standard e quella ignifuga VW-1 è in genere del 30-50%, a seconda delle dimensioni e della quantità. Dato che un singolo incendio del pannello può costare oltre 50.000 € in sostituzione di apparecchiature, tempi di inattività della produzione e bonifica, il calcolo del ROI è semplice. Spendi quel dollaro in più al metro. Dormi meglio la notte.

Guida alla selezione: abbinamento dei gradi ignifughi alla tua applicazione

Non tutti i tubi ignifughi sono creati uguali. Oltre alla conformità di base VW-1, considerare queste specifiche:

Rapporto di restringimento:

- 2:1 (più comune): Adatto per diametri di filo da 2 mm a 4 mm quando si utilizza un tubo da 4 mm

- 3:1 (più versatile): Copre gamme di dimensioni più ampie, utile per forme irregolari

- 4:1 (speciale): Tubi ad alto rapporto per coprire connettori o giunzioni di grandi dimensioni con un inventario minimo

Spessore della parete:

- Parete sottile (0,3-0,5 mm): Spazi ristretti, peso minimo, supera comunque VW-1

- Parete media (0,5-1,0 mm): Applicazioni industriali standard, migliore resistenza all'abrasione

- Parete spessa (1,0 mm+): Elevato stress meccanico, esposizione all'aperto, installazioni sotterranee

Caratteristiche speciali:

- Doppia parete con adesivo: Crea una tenuta all'umidità quando riscaldato (fondamentale per esterni o ambienti marini)

- Certificazione senza alogeni: Richiesto in Europa (RoHS), preferito in spazi chiusi

- Formulazioni resistenti ai raggi UV: Per installazioni esterne con esposizione diretta al sole

- Varianti ad alta temperatura: Fino a 150°C o 175°C per applicazioni vicino a motori o trasformatori

Per le tipiche applicazioni di pannelli di controllo motore, specificare:

- Rapporto di restringimento 2:1 o 3:1

- Parete sottile o media

- UL 224 VW-1 valutato

- Senza alogeni, se possibile

- Intervallo di temperatura: da -55°C a 125°C minimo

- Tensione nominale: 600 V (standard per la maggior parte dei circuiti di controllo)

Suggerimento professionale: Acquistare da distributori in grado di fornire servizi di taglio a misura con certificazione VW-1 mantenuta. I tubi pretagliati riducono i tempi di installazione e garantiscono l'utilizzo di materiale certificato in tutto l'inventario anziché miscelare stock certificato e non certificato.

Il costo reale dell'utilizzo di tubi standard dove non dovresti

Analizziamo i numeri di quell'incendio del pannello delle 3 del mattino dall'apertura:

Costi diretti:

- Sostituzione del pannello e cablaggio: 18.000 €

- Chiamata di emergenza dell'elettricista: 2.400 €

- Ispezione e certificazione: 3.200 €

- Totale parziale: 23.600 €

Costi indiretti:

- Tempi di inattività della linea di produzione (14 ore a 3.200 €/ora): 44.800 €

- Spedizione rapida per i componenti di ricambio: 1.800 €

- Franchigia assicurativa: 5.000 €

- Totale parziale: 51.600 €

Costo totale dell'incidente: 75.400 €

Costo per aver utilizzato inizialmente tubi ignifughi VW-1:

- 50 metri di termoretraibile ignifuga invece di standard: 145 € di costo aggiuntivo

Questo è un moltiplicatore di costo di 520:1. L'incendio non è stato nemmeno così grave: nessun ferito, nessun danno alle apparecchiature circostanti, contenimento all'interno di un pannello. Un incidente più grave potrebbe facilmente superare i 250.000 € se si considerano i contratti persi, le sanzioni normative e i danni alla reputazione.

La decisione ingegneristica non riguarda tanto se i tubi termoretraibili resistenti alla fiamma costino di più. Riguarda piuttosto se si è disposti a scommettere 75.000 € che i collegamenti non si guasteranno mai sotto stress termico. La maggior parte dei pannelli andrà bene. Ma in un impianto con 200 pannelli in funzione 24 ore su 24, 7 giorni su 7 per 10 anni? La domanda diventa quale pannello sarà statisticamente sfortunato.

Cosa fare subito

Se state specificando una nuova installazione:

- Rivedere le norme applicabili (UL 508A per i quadri di comando, NEC Articoli 300-400 per i metodi di cablaggio)

- Identificare le aree in cui le correnti di guasto superano i 10A o sono presenti materiali combustibili

- Specificare “tubo termoretraibile resistente alla fiamma UL 224 VW-1” nella distinta base

- Richiedere la documentazione di certificazione dal fornitore

- Verificare le marcature dei tubi durante l'ispezione di ricezione

Se si dispone di installazioni esistenti con tubi standard:

- Condurre una valutazione del rischio: qual è la corrente di guasto? Cosa c'è nelle vicinanze?

- Dare la priorità alla sostituzione prima nelle aree ad alto rischio (alimentatori motore, connessioni VFD, alta tensione)

- Programmare le sostituzioni durante i tempi di inattività pianificati piuttosto che aspettare un guasto

- Documentare l'aggiornamento per scopi assicurativi e di conformità

Se non si è sicuri di cosa si ha attualmente:

- Controllare le marcature dei tubi in buone condizioni di illuminazione con occhiali da lettura, se necessario

- Contattare l'installatore o il fornitore originale per la documentazione del prodotto

- Se le marcature sono illeggibili o assenti, presumere che siano standard non resistenti alla fiamma e pianificare la sostituzione

I tubi che avete installato erano probabilmente “abbastanza buoni” quando tutto funziona perfettamente. Ma i sistemi elettrici non funzionano sempre perfettamente. L'isolamento invecchia. I collegamenti si allentano. Si verificano sovratensioni. Quando qualcosa va storto alle 3 del mattino, si desidera un isolamento che combatta il fuoco invece di alimentarlo.

Perché i tubi termoretraibili resistenti alla fiamma VIOX ELECTRIC

VIOX ELECTRIC produce tubi termoretraibili resistenti alla fiamma certificati UL 224 VW-1 specificamente progettati per il controllo industriale dei motori e le applicazioni di distribuzione dell'energia. I nostri tubi soddisfano o superano:

- Gli standard UL 224 / CSA C22.2 No. 198.1

- I requisiti del test di fiamma verticale VW-1

- La conformità RoHS per le formulazioni ignifughe senza alogeni

- Intervallo di temperatura: da -55°C a 125°C

- Tensioni nominali: 600V

- Rapporti di restringimento: disponibili 2:1, 3:1 e 4:1

Ogni lotto include la documentazione di certificazione e le marcature permanenti dei tubi per la tracciabilità. Disponibile in servizi di taglio a misura per costruttori di pannelli e OEM.

Contattare l'assistenza tecnica VIOX per raccomandazioni specifiche per l'applicazione e prezzi per volume.