31 dicembre 2020. Impianto di carico cereali West Central Agri Services, Adrian, Missouri.

L'esplosione ha devastato l'elevatore principale alle 9:42 del mattino. Un operaio, sorpreso vicino al sistema elevatore a tazze, ha riportato gravi ferite. Gli investigatori hanno individuato la fonte di innesco: una condizione di slittamento della cinghia nell'elevatore a tazze ha generato calore da attrito sufficiente a incendiare la polvere di cereali sospesa. L'azienda aveva installato scatole di derivazione elettriche standard in tutto l'impianto, scatole omologate per ambienti interni asciutti, non per ambienti con polveri combustibili di Classe II.

Le conclusioni dell'OSHA sono state dirette. L'impianto non ha dotato i sistemi critici di movimentazione della polvere di involucri antideflagranti adeguati. Le scatole di derivazione standard consentivano l'ingresso di polvere. La polvere si è accumulata sui terminali e sui collegamenti. Quando si sono verificati archi elettrici durante le normali operazioni di commutazione, la polvere si è incendiata. Un lampo di fuoco si è propagato attraverso l'atmosfera satura di polvere dell'impianto.

L'OSHA ha multato l'azienda per 143.860 dollari. Il costo reale: le gravi ferite di un operaio, la distruzione della struttura dell'elevatore principale, settimane di chiusura dell'impianto e danni permanenti alla reputazione dell'azienda in materia di sicurezza.

Le scatole di derivazione che hanno innescato il disastro? Involucri standard in acciaio NEMA 1, 18 dollari ciascuno. Le scatole antideflagranti di Classe II, Divisione 1, specificate per ambienti con polvere di cereali? 450 dollari ciascuna, una differenza di 432 dollari che avrebbe potuto prevenire un'esplosione.

Quindi, cosa distingue effettivamente una scatola di derivazione antideflagrante da una standard e come si determina quando la protezione antideflagrante è legalmente obbligatoria, non solo raccomandata?

Risposta rapida: Scatole di derivazione antideflagranti vs. standard

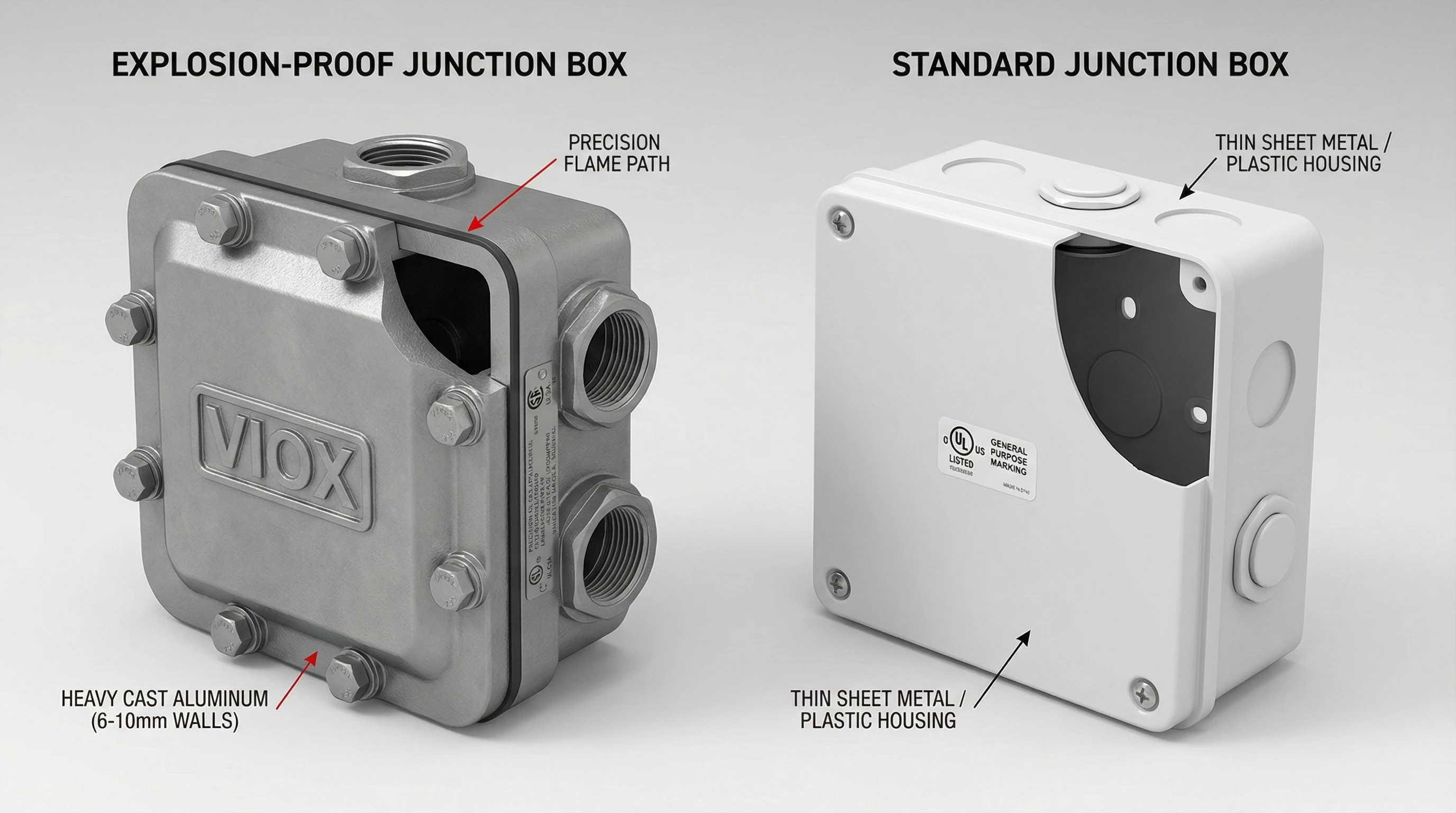

La differenza fondamentale è contenimento e prevenzione dell'innesco. Scatole di derivazione standard sono progettate per ambienti interni asciutti e non pericolosi. Forniscono una protezione di base contro il contatto accidentale e la polvere in condizioni normali, ma non hanno la capacità di impedire che scintille interne o calore inneschino atmosfere infiammabili esterne. I materiali sono acciaio o plastica leggeri, la costruzione è semplice con coperture a scatto o a vite e non ci sono test per il contenimento delle esplosioni.

Scatole di derivazione antideflagranti sono involucri ingegnerizzati, testati e certificati per prevenire l'innesco in atmosfere pericolose contenenti gas, vapori o polveri combustibili infiammabili. Sono classificate secondo l'articolo 500 del NEC (Classe I/II/III, Divisione 1/2) o l'articolo 505 (sistema a zone), gli standard UL 1203/UL 698 in Nord America e ATEX/IECEx a livello internazionale. Queste scatole utilizzano una costruzione robusta in alluminio pressofuso o ghisa duttile, percorsi di fiamma lavorati con precisione che raffreddano i gas di esplosione al di sotto della temperatura di accensione, ingressi per cavi filettati con un impegno minimo di 5 filetti e guarnizioni classificate per servizio a prova di accensione della polvere o a prova di fiamma.

Questa non è una questione di compromesso tra costi e prestazioni, è un obbligo di salvaguardia della vita. Le scatole standard in luoghi pericolosi non sono solo inadeguate, ma sono violazioni del codice che creano scenari di innesco prevedibili. Ecco la realtà:

| Specifica | Scatola di derivazione standard | Scatola di derivazione antideflagrante |

| Funzione primaria | Protegge le giunzioni dei fili in ambienti interni asciutti | Previene l'innesco in atmosfere di gas/vapori/polveri infiammabili |

| Classificazioni tipiche | NEMA 1 (interno, uso generale) | Classe I/II Div 1/2; UL 1203/698; ATEX/IECEx Ex d/e; Zona 0/1/2 |

| Uso in luoghi pericolosi | ❌ Non classificato né elencato (violazione del NEC in Classe I/II/III) | ✅ Certificato per Classe, Divisione, Gruppo e Codice T specifici |

| Prevenzione dell'innesco | Nessuna (archi/scintille/calore possono innescare l'atmosfera esterna) | Raffreddamento del percorso di fiamma (Ex d), sicurezza aumentata (Ex e) o altri metodi di protezione |

| Costruzione | Lamiera d'acciaio sottile o plastica; coperture semplici | Alluminio pressofuso/ghisa duttile; pareti pesanti (6-10 mm); percorsi di fiamma di precisione |

| Requisiti del percorso di fiamma | Non applicabile | Gioco ≤0,2 mm (IIA/IIB) o ≤0,1 mm (IIC); lunghezza minima 12,5-25 mm |

| Ingresso cavi | Fori di accesso con connettori standard | Mozzi filettati (NPT/metrici); 5+ filetti completi; pressacavi certificati richiesti |

| Temperatura nominale | Non specificato per il rischio di innesco | Codice T T1–T6: la temperatura massima della superficie deve essere inferiore alla temperatura di accensione del materiale |

| Guarnizione | Nessuna guarnizione o guarnizione di compressione di base | Guarnizione resistente alla fiamma; guarnizione a prova di accensione della polvere per la Classe II |

| Materiale | Acciaio verniciato, plastica ABS | Alluminio senza rame (antiscintilla), ghisa duttile, acciaio inossidabile 316 (corrosivo + pericoloso) |

| Peso | 0,5–2 libbre per una tipica scatola da 4×4″ | 8–25 libbre per una scatola antideflagrante equivalente (fusione robusta) |

| Marchi di certificazione | Elenco di uso generale UL (se presente) | UL 1203/698 + marcatura Classe/Div/Gruppo; marcatura CE ATEX; certificato IECEx |

| Conformità all'articolo 500 del NEC | ❌ Vietato in luoghi di Classe I/II/III (NEC 500.5, 501.5) | ✅ Attrezzatura richiesta secondo NEC 500.5(A), 501.5, 502.5 |

| Fascia di costo tipica | 12–50 dollari | 150–1.800 dollari (alluminio Classe I Div 1); 2.500+ dollari (acciaio inossidabile, grandi dimensioni) |

| I migliori casi d'uso | Locali elettrici interni, scantinati asciutti, uffici | Raffinerie, impianti chimici, elevatori di cereali, cabine di verniciatura, lavorazione del gas |

| Conseguenza dell'uso improprio | Violazione del codice; responsabilità assicurativa; esplosione/incendio/lesioni | N/A (applicazione corretta) |

| Durata di vita prevista | 10–15 anni all'interno | 20–30+ anni in ambienti pericolosi (progettato per servizio gravoso) |

Avete notato la netta divisione tra ingegneria e certificazione? Quella differenza di 432 dollari presso l'impianto di cereali di Adrian non era facoltativa, era il minimo legale per prevenire l'accensione della polvere. Scegliete il lato sbagliato di quella divisione e non state rischiando un richiamo. State garantendo una citazione OSHA e creando le condizioni per un guasto catastrofico.

Cosa significa realmente “antideflagrante”: contenimento dell'innesco in atmosfere infiammabili

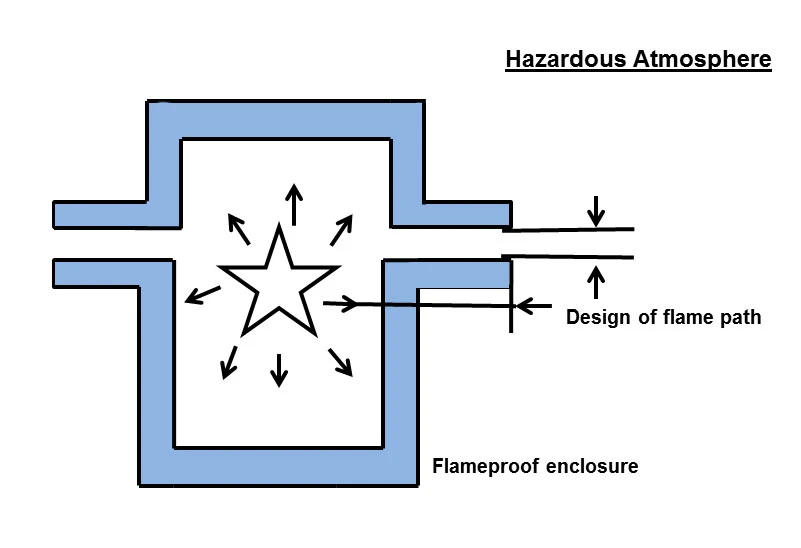

“Antideflagrante” non significa che la scatola impedisce che si verifichino esplosioni. Significa che l'involucro è progettato per contenere un'esplosione interna e impedirle di innescare l'atmosfera pericolosa circostante. Questa è una distinzione fondamentale che molti specificatori non colgono.

Quando un arco, una scintilla o un calore eccessivo si verificano all'interno della scatola di derivazione, a causa di normali operazioni di commutazione, di una condizione di guasto o di un allentamento dei terminali, e gas infiammabile o polvere combustibile sono entrati nell'involucro, può verificarsi un'esplosione all'interno. Una scatola antideflagrante è progettata per:

- Contenere la pressione dell'esplosione senza rompersi. Le pesanti pareti in fusione (tipicamente alluminio o ghisa duttile di 6-10 mm di spessore) resistono al picco di pressione interna.

- Raffreddare i gas in fuoriuscita al di sotto della temperatura di accensione dell'atmosfera esterna. Ciò avviene attraverso percorsi tagliafiammalavorati con precisione — fessure strette tra superfici di accoppiamento (coperchio-corpo, ingressi filettati) che costringono i gas caldi a percorrere una distanza specifica attraverso una fessura controllata, dissipando il calore.

- Prevenire la propagazione della fiamma verso l'esterno. Quando i gas escono dal percorso tagliafiamma, sono sufficientemente freddi da non incendiare l'atmosfera infiammabile esterna.

Questo è il Ex d (a prova di esplosione) metodo di protezione definito nella norma IEC 60079-1 e riconosciuto dalla norma UL 1203. È la protezione antideflagrante più comune per le scatole di derivazione in ambienti di Classe I (gas/vapore).

Per Polvere combustibile di Classe II luoghi (elevatori per cereali, movimentazione di polveri farmaceutiche, operazioni con polveri metalliche), il requisito cambia leggermente. Gli involucri “a prova di accensione della polvere” impediscono alla polvere di entrare e garantiscono che le temperature superficiali rimangano al di sotto della temperatura di accensione della polvere. Questi sono certificati secondo UL 698 e devono essere completamente sigillati: l'ingresso di polvere consentirebbe l'accumulo sui componenti interni, creando percorsi di dispersione e rischio di accensione.

Suggerimento da professionista: Il principio del percorso tagliafiamma. L'ingegneria alla base delle scatole antideflagranti si concentra sulla progettazione del percorso tagliafiamma. Per i gas del Gruppo IIA (propano, butano), la fessura massima è di 0,2 mm con una lunghezza minima del percorso di 12,5 mm per piccoli involucri. Per il Gruppo IIC (idrogeno, acetilene), le fessure si riducono a 0,1 mm o anche a 0,04 mm per l'acetilene. Queste non sono arbitrarie: sono dimensioni convalidate da test che garantiscono che i gas si raffreddino al di sotto della temperatura di accensione prima di raggiungere l'atmosfera esterna. Qualsiasi danno alle superfici del percorso tagliafiamma (scalfitture, corrosione, accumulo di sporco) compromette la protezione e invalida la classificazione.

Classificazione delle aree pericolose: comprensione delle classi I/II/III e delle divisioni 1/2

Prima di poter selezionare la giusta scatola di derivazione antideflagrante, è necessario classificare correttamente l'area pericolosa. L'articolo 500 del NEC definisce il sistema di classificazione utilizzato in Nord America. Se si sbaglia la classificazione, si è sovraspecificato (sprecando denaro) o sottospecificato (creando rischio di accensione e violazioni del codice).

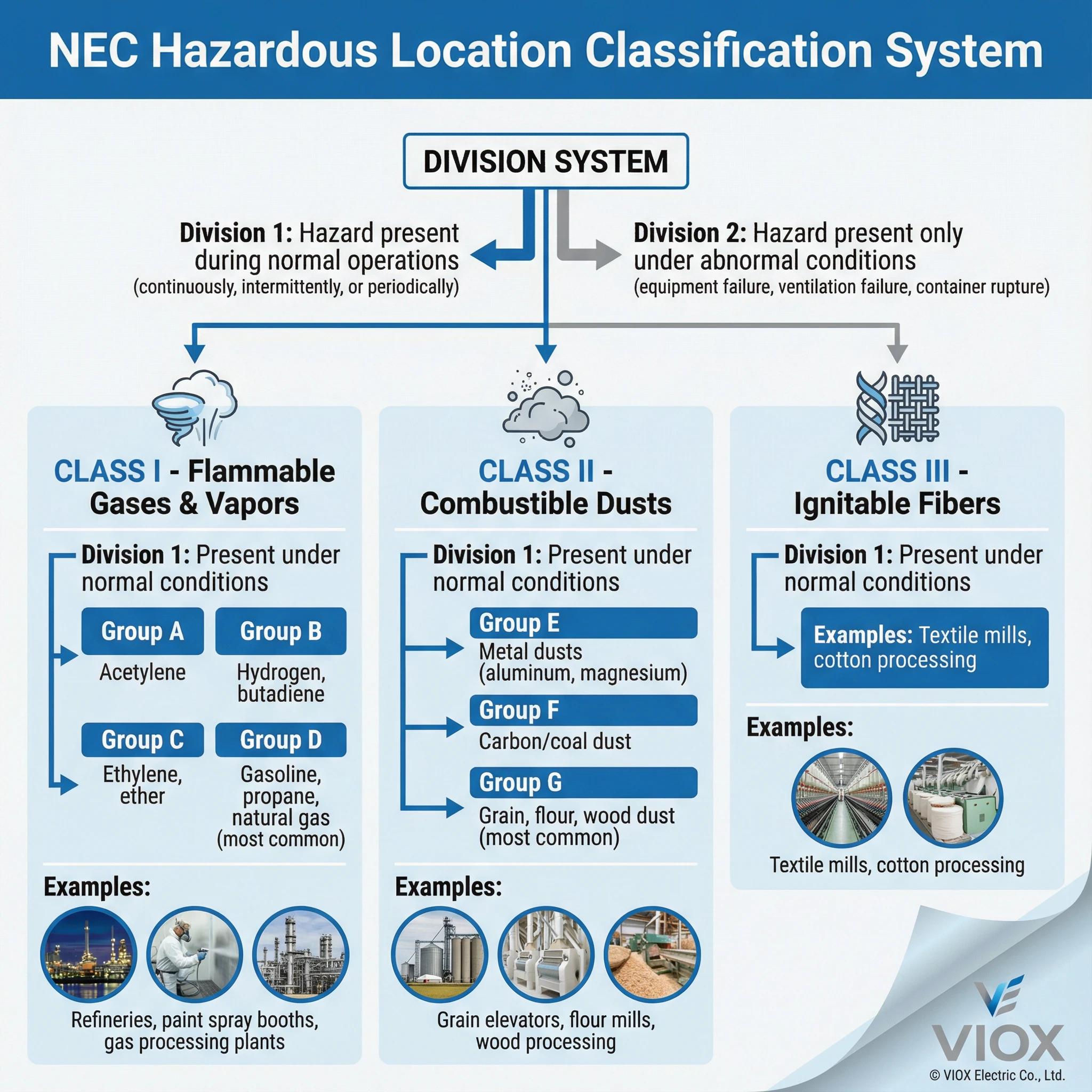

Le tre classi: tipo di materiale pericoloso

Classe I – Gas e vapori infiammabili

Luoghi in cui gas o vapori infiammabili sono presenti nell'aria in quantità sufficiente a produrre miscele esplosive o infiammabili. Esempi: raffinerie di petrolio, aree di erogazione di benzina, impianti di lavorazione del gas naturale, cabine di verniciatura a spruzzo, aree di lavorazione chimica che gestiscono solventi volatili.

I materiali di Classe I sono ulteriormente suddivisi in Gruppi in base alle caratteristiche di accensione:

- Gruppo A: Solo acetilene (pressione di esplosione estremamente elevata)

- Gruppo B: Idrogeno, butadiene, ossido di etilene, ossido di propilene (energia di accensione molto bassa)

- Gruppo C: Etilene, etere dietilico, ciclopropano (intermedio)

- Gruppo D: Benzina, propano, gas naturale, metano, acetone, butano, etanolo (più comune)

Classe II – Polvere combustibile

Luoghi in cui la polvere combustibile è presente in quantità sufficiente a produrre miscele esplosive o infiammabili. L'impianto di cereali Adrian era di Classe II, Gruppo G. Esempi: elevatori per cereali, mulini per farina/mangimi, movimentazione del carbone, lavorazione di polveri metalliche (alluminio, magnesio), operazioni con polveri farmaceutiche, polvere di legno proveniente da segherie.

I materiali di Classe II sono suddivisi in:

- Gruppo E: Polveri metalliche (alluminio, magnesio – conduttive e piroforiche)

- Gruppo F: Nero di carbone, polvere di carbone, polvere di coke (conduttive)

- Gruppo G: Polvere di cereali, farina, amido, zucchero, polvere di legno, plastica (più comune)

Classe III – Fibre e fibre volanti infiammabili

Luoghi in cui sono presenti fibre o fibre volanti facilmente infiammabili, ma è improbabile che siano in sospensione in quantità sufficiente a produrre miscele infiammabili. Esempi: stabilimenti tessili, lavorazione del cotone, segherie (trucioli di legno), impianti che producono rayon o cotone.

Divisioni: frequenza e durata del pericolo

Divisione 1 – Esistono concentrazioni pericolose in normali condizioni operative. Questo include:

- Dove concentrazioni infiammabili sono presenti continuamente, intermittentemente o periodicamente durante le normali operazioni.

- Dove concentrazioni pericolose esistono frequentemente a causa di riparazioni, manutenzione o perdite.

- Dove un guasto alle apparecchiature potrebbe rilasciare concentrazioni pericolose e causare simultaneamente un guasto alle apparecchiature elettriche (creando una fonte di accensione al momento del rilascio).

Divisione 2 – Le concentrazioni pericolose sono normalmente non presenti e si verificano solo in condizioni anomale:

- I materiali infiammabili vengono manipolati, lavorati o utilizzati, ma sono normalmente confinati in contenitori o sistemi chiusi dai quali possono fuoriuscire solo a causa di rotture accidentali, guasti o operazioni anomale.

- Le concentrazioni pericolose sono normalmente prevenute da una ventilazione meccanica positiva, ma potrebbero verificarsi a causa di un guasto alla ventilazione.

- La posizione è adiacente a un'area di Classe I, Divisione 1 e concentrazioni pericolose potrebbero occasionalmente essere comunicate (a meno che non siano prevenute da un'adeguata ventilazione o barriere fisiche).

La linea di divisione 1 è la determinazione critica. Se la tua area si qualifica come Divisione 1, l'apparecchiatura antideflagrante è obbligatoria per tutte le installazioni elettriche. La Divisione 2 consente un certo rilassamento (alcune apparecchiature possono utilizzare involucri per uso generale se ermeticamente sigillati o altrimenti protetti), ma le scatole di derivazione nella Divisione 2 richiedono ancora in genere una protezione antideflagrante o a spurgo/pressurizzazione.

Esempio pratico di classificazione:

Un'area pompe di una raffineria che gestisce petrolio greggio (Classe I, Gruppo D) dove è previsto il rilascio di vapore durante la normale manutenzione delle guarnizioni delle pompe = Classe I, Divisione 1, Gruppo D. La stessa area pompe con una migliore tenuta dove il rilascio di vapore è improbabile se non durante un guasto anomalo della tenuta = Classe I, Divisione 2, Gruppo D.

Presso l'impianto di cereali Adrian, le aree intorno agli elevatori a tazze, ai montacarichi per cereali e ai punti di trasferimento che producono polvere dove la polvere di cereali era sospesa nell'aria durante le normali operazioni = Classe II, Divisione 1, Gruppo G. Silos di stoccaggio con cereali in contenitori chiusi dove la polvere viene generata solo durante la rottura o lo sversamento anomalo dei contenitori = Classe II, Divisione 2, Gruppo G.

Autorità di classificazione: Solo personale qualificato, in genere ingegneri professionisti, igienisti industriali certificati o esperti ingegneri della sicurezza degli impianti, deve eseguire la classificazione delle aree pericolose. Le AHJ (funzionari edili, vigili del fuoco, ispettori OSHA) verificheranno le classificazioni durante ispezioni e indagini.

Come funzionano le scatole antideflagranti: il principio del percorso di fiamma

L'ingegneria di base che fa funzionare una scatola di derivazione antideflagrante è ingannevolmente semplice: fessure controllate che raffreddano i gas caldi. Ma la precisione necessaria per raggiungere questo obiettivo è tutt'altro che semplice.

Quando si verifica un'esplosione interna, ad esempio a causa di un arco durante un'operazione di commutazione in un involucro riempito di gas, il picco di pressione all'interno della scatola può raggiungere 8-10 bar (115-145 psi) in pochi millisecondi. L'involucro antideflagrante deve:

- Resistere alla pressione senza cedimenti strutturali. La pesante costruzione in alluminio fuso (spessore della parete 6-10 mm) o in ghisa sferoidale fornisce la resistenza. Gli elementi di fissaggio sono dimensionati e distanziati per impedire che il coperchio si stacchi.

- Forzare i gas in fuga attraverso percorsi di fiamma di precisione. Questi sono gli stretti spazi tra il coperchio e il corpo (giunti flangiati), gli ingressi dei cavi filettati e tutte le parti rimovibili. La larghezza dello spazio è strettamente controllata, in genere 0,15-0,2 mm per i comuni gas del Gruppo D come il propano.

- Raffreddare i gas al di sotto della temperatura di accensione. Quando i gas di combustione caldi vengono forzati attraverso il percorso di fiamma stretto e lungo, entrano in contatto con le superfici metalliche più fredde. Il calore si trasferisce dal gas al metallo. La lunghezza del percorso (in genere 12,5-25 mm a seconda del volume dell'involucro e del gruppo di gas) è calcolata per garantire un raffreddamento sufficiente.

Quando i gas escono dal percorso di fiamma, si sono raffreddati da 1.500-2.000 °C (temperatura di combustione) al di sotto della temperatura di accensione dell'atmosfera infiammabile esterna (300-500 °C per la maggior parte dei gas). La fiamma si spegne. Si previene l'accensione esterna.

Requisiti di costruzione critici:

- Ingressi cavi filettati: Minimo 5 filetti completi di innesto (per filetti NPT, in genere 8 mm di innesto minimo per il Gruppo IIA). I filetti formano una guarnizione a labirinto che crea un percorso di fiamma esteso. I fori pretranciati standard con connettori a compressione non forniscono un percorso di fiamma adeguato.

- Superfici di guarnizione piane: Le superfici del percorso di fiamma devono essere lavorate in modo piatto e liscio (rugosità superficiale Ra ≤ 6,3 µm) per mantenere la tolleranza dello spazio. Danni, corrosione o vernice sulle superfici del percorso di fiamma compromettono lo spazio e invalidano la classificazione.

- Fissaggio corretto: Tutte le viti del coperchio devono essere serrate per mantenere lo spazio del percorso di fiamma. Gli elementi di fissaggio mancanti o i coperchi allentati consentono spazi più ampi che non raffreddano adeguatamente i gas.

- Marchi di certificazione: Il marchio di elenco UL 1203, la classificazione Classe/Divisione/Gruppo e il codice T devono essere contrassegnati in modo permanente sull'involucro. Un aggiornamento UL 1203 del 2025 aggiunge requisiti di marcatura per gli involucri testati con interruttori automatici per avvertire dei limiti di interruzione e dell'aumento di temperatura.

Per le scatole a prova di accensione di polvere di Classe II, l'approccio è diverso. Invece di raffreddare i gas di esplosione, l'involucro impedisce alla polvere di entrare. Coperchi a tenuta stagna e ingressi filettati con sigillatura creano una barriera antipolvere. La temperatura superficiale è controllata (tramite la classificazione del codice T) per rimanere al di sotto della temperatura di accensione della polvere, il che è fondamentale perché gli strati di polvere all'esterno dell'involucro possono incendiarsi a causa del calore superficiale anche se non si verifica alcuna esplosione interna.

Quando le scatole standard diventano fonti di accensione: scenari di guasto reali

Le scatole di derivazione standard non sono solo inadeguate in luoghi pericolosi, ma diventano fonti di accensione attive. Ecco cosa succede quando si installa una scatola NEMA 1 $18 in un ambiente di Classe I o Classe II:

Scenario di guasto 1: ingresso di polvere e accensione dell'arco (Classe II)

Una scatola standard in un elevatore per cereali presenta spazi vuoti attorno al coperchio e fori pretranciati aperti con connettori standard. Nel corso di settimane di funzionamento, la polvere di cereali fine entra attraverso questi spazi. La polvere si accumula su barre colletrici, terminali e cappucci dei cavi all'interno. Quando un circuito del motore si apre (commutazione normale), l'arco del contattore all'interno della scatola incendia la polvere accumulata. L'incendio lampo si propaga attraverso l'atmosfera carica di polvere all'esterno della scatola. Se le concentrazioni di polvere rientrano nell'intervallo esplosivo (in genere 40-4.000 g/m³ per la polvere di cereali), segue un'esplosione di polvere.

Tempo di accensione: 6-18 mesi a seconda della densità della polvere e della frequenza di commutazione. Costo: $100.000-$5M+ (danni da esplosione, lesioni, chiusura della struttura, sanzioni OSHA, contenzioso).

Scenario di guasto 2: ingresso di vapore e accensione di scintille (Classe I)

Una cabina di verniciatura a spruzzo utilizza scatole di derivazione standard per i controlli della ventola di scarico. I vapori di solvente dal processo di spruzzatura entrano nella scatola attraverso gli spazi di ingresso dei cavi. La normale commutazione del relè crea una scintilla all'interno della scatola, incendiando la miscela infiammabile vapore/aria all'interno. Poiché la scatola non ha un percorso di fiamma, i gas caldi e la fiamma si propagano direttamente all'atmosfera esterna, incendiando l'ambiente della cabina carico di vapore.

Tempo di accensione: Può verificarsi immediatamente alla prima esposizione al vapore durante la commutazione. Costo: $50.000-$500.000+ (danni da incendio, sostituzione di attrezzature, potenziali lesioni, indagine dei vigili del fuoco).

Scenario di guasto 3: accensione della superficie calda (Classe II, strati di polvere)

Anche senza archi interni, una scatola standard con scarsa ventilazione e carico di corrente elevato sviluppa punti caldi sui terminali. Le temperature superficiali raggiungono 80-120 °C. La polvere di cereali (temperatura di accensione 430 °C per la nuvola, ma anche 200 °C per gli strati in condizioni di combustione lenta) si accumula all'esterno della scatola. Nel tempo, la superficie calda provoca l'accensione lenta dello strato di polvere, che si propaga e alla fine passa alla combustione con fiamma.

Tempo di accensione: Da mesi ad anni a seconda del carico di corrente e dell'accumulo di polvere. Spesso scoperto durante la manutenzione o dopo un incendio.

Scenario di guasto 4: propagazione della fiamma dall'ingresso del cavo

Una scatola standard con cavo che entra attraverso un foro pretranciato e tenuto da un semplice connettore a compressione. Il gas infiammabile entra attraverso lo spazio tra la guaina del cavo e il connettore. L'arco all'interno della scatola incendia il gas. La fiamma si propaga attraverso lo spazio di ingresso del cavo direttamente all'atmosfera esterna: non c'è un percorso di fiamma per raffreddare i gas. Segue l'accensione esterna.

Questi non sono teorici. Le indagini sulla polvere combustibile dell'OSHA documentano esplosioni di polvere innescate da apparecchiature elettriche non classificate. Le indagini sull'esplosione di elevatori per cereali del Chemical Safety Board degli Stati Uniti identificano ripetutamente gli involucri elettrici standard come fonti di accensione. L'incidente di Adrian, MO, è uno dei tanti con la stessa causa principale.

Guida alle decisioni sull'applicazione: la tua posizione è pericolosa?

Determinare se la tua installazione richiede scatole di derivazione antideflagranti inizia con una singola domanda: Gas infiammabili, vapori, polveri combustibili o fibre infiammabili sono presenti o è probabile che siano presenti in concentrazioni infiammabili?

In caso affermativo, hai un luogo pericoloso. La prossima domanda è la classificazione.

Classificazione passo dopo passo

Passaggio 1: identificare il tipo di materiale pericoloso

- Infiammabile gas o vapore (benzina, propano, gas naturale, vapori di solventi) → Classe I

- Combustibile polvere (cereali, farina, polvere di metallo, carbone, zucchero, legno) → Classe II

- Infiammabile fibre o filacce (cotone, rayon, trucioli di legno, fibre tessili) → Classe III

Passaggio 2: determinare la frequenza del pericolo

- Presente sotto normali condizioni operative (continuamente, a intermittenza o periodicamente) → Divisione 1

- Presente solo sotto condizioni anomale (guasto dell'apparecchiatura, rottura del contenitore, guasto della ventilazione) → Divisione 2

Fase 3: Identificare il gruppo di materiali (Solo Classe I e II)

- Classe I: Determinare il gruppo di gas/vapore (A, B, C o D) in base al materiale specifico. Il gruppo D (benzina, propano, gas naturale) è il più comune.

- Classe II: Determinare il gruppo di polvere (E, F o G). Il gruppo G (grano, farina, amido, legno, plastica) è il più comune.

Fase 4: Determinare il codice T richiesto (classe di temperatura)

- Cercare la temperatura di autoaccensione (AIT) del materiale specifico.

- Selezionare apparecchiature con codice T inferiore a tale AIT. Ad esempio, l'AIT della benzina è 280°C → richiede T3 (200°C max) o inferiore.

Fase 5: Selezionare la classificazione della scatola di derivazione

- Abbinare la certificazione della scatola alla classificazione: Classe I, Divisione 1, Gruppo D, T3 (per l'esempio della benzina).

- Verificare il marchio di conformità UL 1203 (Classe I) o UL 698 (Classe II).

- Per installazioni internazionali, verificare la certificazione ATEX (Europa) o IECEx.

Classificazioni comuni delle applicazioni

| Applicazione | Classificazione tipica | Scatola di derivazione richiesta |

| Area dell'elevatore a tazze dell'elevatore per cereali | Classe II, Div 1, Gruppo G | A prova di accensione della polvere UL 698 |

| Distributore di benzina (isola della pompa) | Classe I, Div 1, Gruppo D, T3 | A prova di esplosione UL 1203 |

| Cabina di verniciatura a spruzzo | Classe I, Div 1, Gruppo D, T4 | A prova di esplosione UL 1203 |

| Stazione di compressione del gas naturale | Classe I, Div 2, Gruppo D, T3 | A prova di esplosione o depurata/pressurizzata |

| Sala di lavorazione delle polveri farmaceutiche | Classe II, Div 1, Gruppo G | A prova di accensione della polvere UL 698 |

| Locale di stoccaggio solventi (contenitori chiusi) | Classe I, Div 2, Gruppo D (varia) | A prova di esplosione o depurato |

| Falegnameria (aspirazione polveri) | Classe II, Div 2, Gruppo G | A prova di accensione della polvere o sigillato |

| Area della pompa di petrolio greggio della raffineria | Classe I, Div 1, Gruppo D, T2 o T3 | A prova di esplosione UL 1203 |

Quando non è richiesta la protezione antideflagrante:

- Locali elettrici interni standard senza materiali infiammabili → NEMA 1 adeguato.

- Luoghi esterni con esposizione a pioggia/polvere ma senza gas infiammabili o polveri combustibili → resistente alle intemperie (IP65, NEMA 4) adeguato, non a prova di esplosione.

- Aree di assemblaggio pulite, uffici, residenziale → involucri standard adeguati.

Suggerimento professionale: l'area grigia. In caso di incertezza sul fatto che un luogo sia classificabile come pericoloso, è meglio optare per la protezione antideflagrante. La differenza di costo ($150-$450 vs $12-$50) è trascurabile rispetto alla responsabilità, ai rischi normativi e per la sicurezza della vita derivanti da una sottospecificazione. Consultare un ingegnere qualificato o un igienista industriale per una classificazione formale.

Analisi dei costi: il premio $450 rispetto al rischio catastrofico

Il divario di costo tra antideflagrante e standard sembra netto in un ordine di acquisto: $450 per una scatola di derivazione in alluminio di Classe II, Divisione 1 contro $18 per una scatola in acciaio NEMA 1, un premio di 25 volte. Ma questo è il calcolo sbagliato.

Formula del costo totale corretto per il rischio:

TCO = (Costo dell'attrezzatura) + (Costo di installazione) + (Probabilità di guasto × Costo dell'incidente)

Scenario: Elevatore per cereali, 15 scatole di derivazione in aree di Classe II, Div 1

Opzione A: Scatole NEMA 1 standard (approccio Adrian, MO effettivo)

- Attrezzatura: 15 scatole × $18 = $270

- Installazione: 15 scatole × 0,5 ore × $85/ora = $638

- Probabilità di guasto in 5 anni: 60% (l'ingresso di polvere è quasi certo in un ambiente di cereali)

- Intervallo di costo dell'incidente: $100.000–$5.000.000 (multe OSHA $143.860 + danni da esplosione + costi per lesioni + interruzione)

- Costo previsto dell'incidente: 0,60 × $1.000.000 (intervallo medio prudente) = $600.000

- TCO a 5 anni: $600.908

Opzione B: Scatole di Classe II, Div 1 a prova di esplosione (conformi al codice)

- Attrezzatura: 15 scatole × $450 = $6.750

- Installazione: 15 scatole × 0,75 ore × $85/ora = $956 (leggermente più lungo a causa degli ingressi filettati)

- Probabilità di guasto in 5 anni: <1% (supponendo installazione e manutenzione corrette)

- Costo previsto dell'incidente: 0,01 × $1.000.000 = $10.000

- TCO a 5 anni: $17.706

Risparmio sui costi con la protezione antideflagrante: $600.908 – $17.706 = $583,202

Le scatole antideflagranti “costose” consentono di risparmiare 583.000 $ eliminando il guasto catastrofico ad alta probabilità che le scatole standard garantiscono in ambienti pericolosi.

Punto di pareggio: Se la probabilità di un incidente di accensione della polvere supera l'1,1% durante la vita utile dell'apparecchiatura, le scatole antideflagranti sono giustificate in termini puramente finanziari, ignorando la conformità normativa, la sicurezza della vita e la responsabilità. Negli ambienti con polvere di cereali di Classe II, Divisione 1, la probabilità di accensione con le scatole standard si avvicina al 60-80% in 5-10 anni.

Quando le scatole standard hanno senso dal punto di vista finanziario

Mai in luoghi pericolosi classificati. Non è una decisione finanziaria quando l'articolo 500 del NEC impone apparecchiature antideflagranti: è un obbligo legale. L'utilizzo di scatole standard in luoghi di Classe I/II/III è una violazione intenzionale del codice.

Conformità all'articolo 500 del NEC: cosa devi sapere

L'articolo 500 del NEC non è una guida, è un codice applicabile adottato praticamente da tutte le giurisdizioni statunitensi. Ecco cosa impone per le scatole di derivazione in luoghi pericolosi:

NEC 500.5(A): Apparecchiatura

Tutte le apparecchiature utilizzate in luoghi pericolosi (classificati) devono essere approvate per la Classe, la Divisione e il Gruppo specifici del luogo. “Approvato” significa elencato da un laboratorio di prova qualificato (UL, ETL, CSA) per la specifica classificazione del luogo pericoloso.

NEC 501.5(A): Apparecchiatura di Classe I (Gas/Vapori)

Nei luoghi di Classe I, Divisione 1, tutte le scatole di derivazione e i raccordi devono essere elencati per i luoghi di Classe I ed essere antideflagranti. Nella Divisione 2, le scatole possono essere antideflagranti o soddisfare metodi di protezione alternativi (ermeticamente sigillate, purgate/pressurizzate).

NEC 502.5(A): Apparecchiatura di Classe II (Polvere Combustibile)

Nei luoghi di Classe II, Divisione 1, tutte le scatole e i raccordi devono essere elencati per i luoghi di Classe II ed essere a prova di accensione della polvere. La temperatura superficiale non deve superare la temperatura di accensione della polvere specifica (classificazione T-Code).

Punti critici di conformità:

- Marchi di elenco richiesti: Le scatole di derivazione devono recare marchi di certificazione visibili (UL, ETL, CSA) e classificazioni di luoghi pericolosi stampati o etichettati in modo permanente sull'involucro.

- Installazione corretta: Gli ingressi filettati devono avere un minimo di 5 filetti completi impegnati. Le aperture inutilizzate devono essere sigillate con tappi filettati elencati. I coperchi devono essere completamente serrati.

- Mantenimento della classificazione: Qualsiasi modifica, riparazione o verniciatura che influisca sui percorsi di fiamma, sulle superfici delle guarnizioni o sui giunti filettati invalida l'elenco. Le modifiche sul campo sono generalmente vietate.

- Autorità AHJ: I funzionari edili, i vigili del fuoco e gli ispettori OSHA hanno l'autorità di richiedere studi di classificazione delle aree pericolose e verificare la corretta selezione delle apparecchiature. Le indagini post-incidente (come Adrian, MO) citano regolarmente apparecchiature improprie come fattori contribuenti.

Sanzioni per non conformità:

- Citazioni e multe OSHA (in genere da 7.000 a 150.000 $ per violazione)

- Diniego di richieste di risarcimento assicurativo (l'utilizzo di apparecchiature non elencate annulla la copertura)

- Responsabilità penale in caso di decessi (le violazioni intenzionali della sicurezza possono comportare accuse penali)

- Esposizione a contenzioso civile (richieste di risarcimento per negligenza da parte di lavoratori infortunati o parti interessate)

179: Consejo profesional: Quando l'AHJ o l'ispettore mettono in discussione la selezione della scatola di derivazione, indica il marchio di elenco UL, la classificazione Classe/Divisione/Gruppo stampata sull'involucro e la conformità all'articolo NEC 500/501/502. La documentazione corretta (certificati di elenco, disegni di classificazione dell'area, specifiche dell'apparecchiatura) dimostra la dovuta diligenza.

Conclusione: Elenco di controllo per la selezione antideflagrante

La selezione di scatole di derivazione antideflagranti rispetto a quelle standard non è un compromesso in termini di prestazioni, è un obbligo legale e di sicurezza per la vita. Scegli scatole standard in luoghi pericolosi e hai bloccato uno scenario di accensione prevedibile. Scegli scatole antideflagranti abbinate alla tua classificazione e hai acquistato 20-30 anni di servizio sicuro e conforme.

Utilizzare questo elenco di controllo prima di specificare o acquistare:

✅ Classificazione dell'area pericolosa:

- Gas/vapore/polvere/fibra infiammabile è presente in concentrazioni infiammabili? → In caso di SÌ, classificare l'area.

- Classe I (gas/vapore), Classe II (polvere) o Classe III (fibre)?

- Divisione 1 (condizioni normali) o Divisione 2 (condizioni anomale)?

- Gruppo di materiali: Classe I (A/B/C/D), Classe II (E/F/G)?

- T-Code richiesto in base alla temperatura di autoaccensione del materiale?

✅ Selezione dell'apparecchiatura:

- Scatola di derivazione certificata per Classe, Divisione, Gruppo, T-Code specifici?

- Marchio di elenco UL 1203 (Classe I) o UL 698 (Classe II) visibile sull'involucro?

- Per l'internazionale: certificazione ATEX o IECEx se richiesta?

- Materiale appropriato per l'ambiente: alluminio (il più comune), acciaio inossidabile (corrosivo + pericoloso), ghisa sferoidale?

✅ Requisiti di installazione:

- Ingressi cavi filettati con un minimo di 5 filetti completi impegnati?

- Pressacavi certificati utilizzati per tutti gli ingressi cavi?

- Aperture inutilizzate sigillate con tappi filettati elencati?

- Dispositivi di fissaggio del coperchio completamente serrati per mantenere il percorso di fiamma?

- Superfici del percorso di fiamma non danneggiate (senza scanalature, corrosione, vernice)?

- Messa a terra e collegamento corrette secondo NEC 501.30 (Classe I) o 502.30 (Classe II)?

✅ Documentazione:

- Disegni di classificazione dell'area pericolosa preparati da personale qualificato?

- Certificati di elenco delle apparecchiature e specifiche in archivio?

- Registri di installazione che mostrano il corretto innesto e coppia della filettatura?

✅ Verifica costi-benefici:

- Costo del ciclo di vita calcolato includendo la probabilità di incidente?

- Conformità normativa (NEC 500/501/502) verificata?

- Valutazione dell'esposizione assicurativa e di responsabilità?

Quella differenza di 432 $ presso l'impianto di cereali di Adrian, tra una scatola standard da 8 $ e una scatola antideflagrante da 450 $, non era un'ingegneria dei costi facoltativa. Era il minimo legale per prevenire l'accensione nella polvere di cereali di Classe II, Divisione 1. All'esplosione non importava il budget. Ha seguito la fisica: polvere + fonte di accensione = esplosione.

La protezione delle aree pericolose non è negoziabile. Classifica correttamente la tua posizione, specifica apparecchiature antideflagranti abbinate alla tua Classe/Divisione/Gruppo e blocca decenni di funzionamento sicuro.

Standard & Fonti Di Riferimento

- NEC 2023 Articolo 500 (Luoghi pericolosi (classificati), Classi I, II e III, Divisioni 1 e 2)

- NEC 501 (Luoghi di Classe I)

- NEC 502 (Luoghi di Classe II)

- UL 1203 (Apparecchiature elettriche antideflagranti e a prova di accensione della polvere per l'uso in luoghi pericolosi (classificati))

- UL 698 (Apparecchiature di controllo industriale per l'uso in luoghi pericolosi (classificati))

- IEC 60079-1 (Atmosfere esplosive – Parte 1: Protezione dell'apparecchiatura mediante custodie a prova di fiamma “d”)

- OSHA 29 CFR 1910.272 (Impianti di movimentazione dei cereali)

- Direttiva ATEX 2014/34/UE (Apparecchiature per atmosfere esplosive)

Dichiarazione di tempestività

Tutte le classificazioni, le edizioni degli standard e i requisiti normativi sono accurati a partire da dicembre 2025. Edizione NEC 2023 in vigore. Avviso di aggiornamento degli standard UL 1203 (2025) a cui si fa riferimento per i nuovi requisiti di marcatura in vigore dal 31 dicembre 2029. L'indagine OSHA sugli impianti per cereali (Adrian, MO, 31 dicembre 2020) riflette un incidente documentato.