Perché la selezione del materiale di contatto determina le prestazioni del contattore

Il materiale di contatto in un contattore elettrico non è solo una specifica tecnica, ma è il fattore critico che determina se la tua apparecchiatura fornirà 5 o 15 anni di servizio affidabile. Una singola scelta errata del materiale può comportare saldature premature, eccessiva erosione da arco o guasti catastrofici in condizioni di carico che erano del tutto prevedibili.

Per appaltatori elettrici, OEM e responsabili di stabilimento che specificano contattori per applicazioni industriali, comprendere le differenze di prestazioni tra ossido di stagno argento (AgSnO₂), nichel argento (AgNi) e ossido di cadmio argento (AgCdO) è essenziale, in particolare poiché le scadenze normative eliminano AgCdO dalle nuove apparecchiature entro il 2025.

Questa guida fornisce i dati tecnici necessari per selezionare il materiale di contatto ottimale in base alla corrente nominale, al tipo di carico, alla frequenza di commutazione e ai requisiti di conformità ambientale, supportati da test delle prestazioni e ricerche di settore.

Comprensione dei fondamenti del materiale di contatto

Perché la selezione del materiale è importante

I contatti elettrici funzionano in condizioni estreme: commutazione di correnti da 10 A a oltre 1000 A, sopportando temperature dell'arco superiori a 6000 °C e cicli da migliaia a milioni di volte durante la loro vita utile. Il materiale di contatto deve fornire simultaneamente:

- Elevata conduttività elettrica per ridurre al minimo la caduta di tensione e la generazione di calore

- Resistenza all'erosione da arco per prevenire la perdita di materiale durante la commutazione

- Resistenza alla saldatura per evitare che i contatti si fondano sotto elevate correnti di spunto

- Bassa resistenza di contatto per mantenere una connessione elettrica stabile

- Durata meccanica per resistere a ripetuti impatti fisici

Una scarsa selezione del materiale si manifesta in modalità di guasto prevedibili: contatti saldati chiusi (vanificando sistemi di sicurezza), eccessiva vaiolatura che riduce l'area di contatto, fuga termica dovuta all'aumento della resistenza o erosione completa che richiede una sostituzione prematura.

Parametri chiave delle prestazioni

Conducibilità elettrica: Misurato in %IACS (International Annealed Copper Standard), valori più alti indicano una migliore capacità di trasporto della corrente e una minore generazione di calore.

Resistenza all'erosione da arco: Perdita di materiale per operazione di commutazione, fondamentale per applicazioni con commutazione frequente o carichi difficili.

Resistenza alla saldatura: Capacità di resistere alla fusione dei contatti sotto elevate correnti di spunto, misurata dalla capacità di resistenza alla corrente di picco.

Resistenza di contatto: Resistenza elettrica all'interfaccia di contatto, che influisce sulla caduta di tensione e sul riscaldamento. Tipicamente misurata in microhm (μΩ).

Durezza Meccanica: Influisce sulla resistenza all'usura e sul mantenimento della pressione di contatto, misurata in durezza Vickers (HV).

I tre materiali di contatto principali

Ossido di cadmio argento (AgCdO): lo standard legacy

Composizione e proprietà

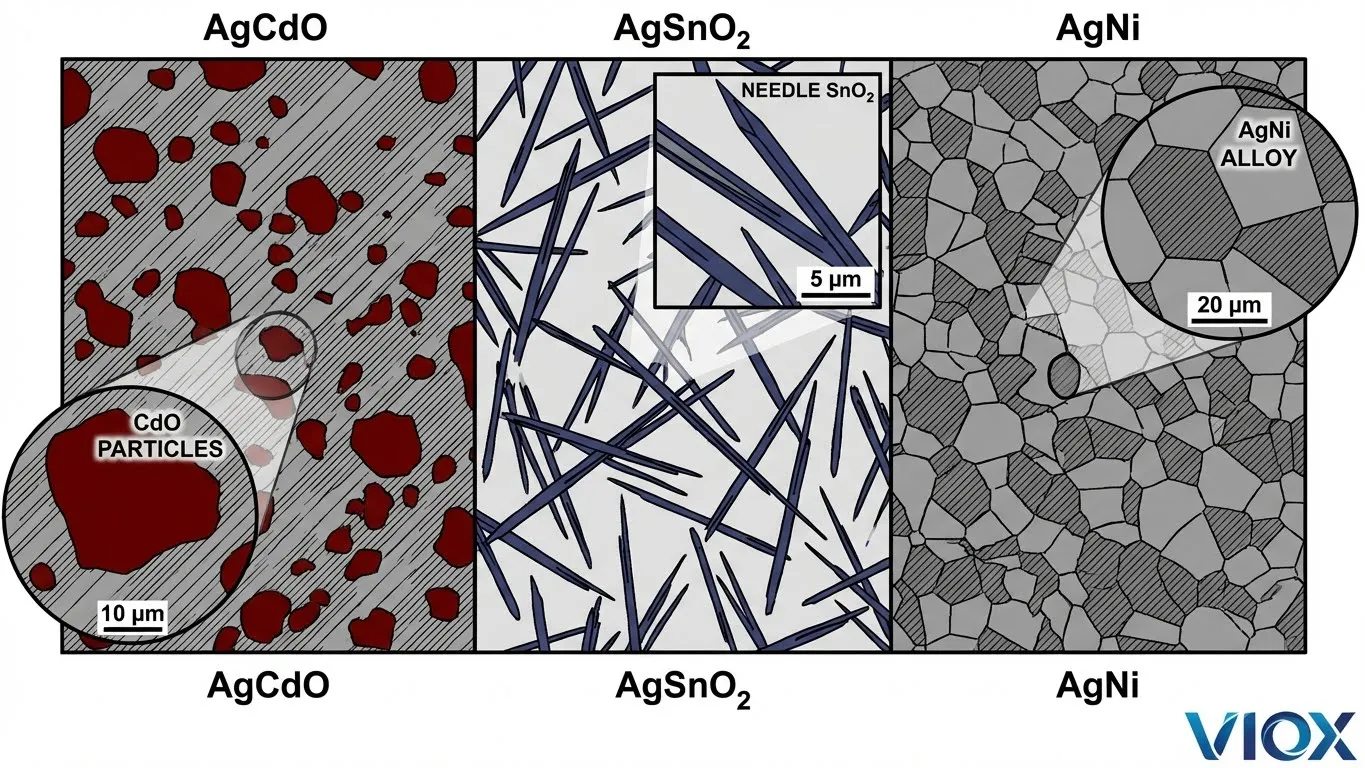

L'ossido di cadmio argento è costituito da argento 85-90% con particelle di ossido di cadmio (CdO) 10-15% disperse nella matrice d'argento. Il materiale viene prodotto mediante metallurgia delle polveri, miscelando polveri di argento e ossido di cadmio finemente macinate, compattando ad alta pressione e sinterizzando a temperature elevate.

Le particelle di ossido di cadmio forniscono eccezionali proprietà di estinzione dell'arco mentre la matrice d'argento mantiene un'eccellente conduttività elettrica, una combinazione che ha reso AgCdO il “materiale di contatto universale” per quasi 50 anni.

Caratteristiche delle prestazioni

AgCdO offre prestazioni eccezionali in più parametri:

- Conducibilità elettrica: 80-85% IACS

- Resistenza di contatto: Più basso e più stabile tra tutti i materiali (tipicamente 20-40 μΩ)

- Resistenza all'erosione da arco: Eccellente nell'intervallo 50-3000A

- Resistenza alla saldatura: Prestazioni superiori in presenza di elevate correnti di spunto

- Trasferimento di materiale: Minima in condizioni sia AC che DC

- Vita utile: Massima durata operativa in applicazioni a corrente medio-alta

Le proprietà autopulenti del materiale durante le operazioni di commutazione mantengono una bassa resistenza di contatto per tutta la sua vita utile e la sua eccellente conduttività termica dissipa efficacemente il calore.

Applicazioni e dominio storico

AgCdO è diventato il materiale dominante in:

- Contattori di media e alta potenza (50A-1000A+)

- Applicazioni di controllo motore con servizio AC-4 gravoso (inserimento a impulsi, avviamento a scatti)

- Commutazione di corrente di spunto elevata (lampade, trasformatori, condensatori)

- Sistemi di controllo ferroviario e di trazione

- Interruttori automatici industriali

La sua affidabilità in diverse condizioni di carico e la lunga durata hanno giustificato costi dei materiali più elevati rispetto alle alternative.

Restrizioni normative ed eliminazione graduale

La direttiva RoHS (Restriction of Hazardous Substances) 2011/65/UE dell'Unione Europea e le successive modifiche classificano il cadmio come metallo pesante tossico a causa di:

- Bioaccumulo negli organismi viventi

- Proprietà cancerogene

- Persistenza ambientale

- Danni ai reni e alle ossa dovuti all'esposizione

Scadenza critica: Le esenzioni RoHS per i contatti elettrici scadono a luglio 2025, vietando AgCdO nelle nuove apparecchiature vendute nell'UE. Esistono normative simili in Cina, Giappone e altre giurisdizioni. I principali produttori hanno cessato la produzione di AgCdO nel 2023-2024, con l'esaurimento rapido delle scorte esistenti.

Ossido di stagno argento (AgSnO₂): l'alternativa ambientale

Composizione e produzione

L'ossido di stagno argento è costituito da argento 85-90% con particelle di ossido di stagno (SnO₂) 10-15%. A differenza di AgCdO, il processo di produzione influisce in modo significativo sulle prestazioni:

Metodo di metallurgia delle polveri: Le polveri di argento e ossido di stagno vengono miscelate, compattate e sinterizzate. La macinazione incredibilmente fine di SnO₂ in particelle submicroniche e la dispersione uniforme in tutta la matrice d'argento richiedono un meticoloso controllo del processo. I primi materiali AgSnO₂ soffrivano di qualità incoerente, ma le moderne tecniche di produzione ora offrono prestazioni affidabili.

Metodo di ossidazione interna: I lingotti di lega argento-stagno vengono riscaldati in atmosfere ricche di ossigeno, facendo sì che lo stagno si ossidi internamente pur rimanendo disperso nella matrice d'argento. Questo processo crea sottili strutture di SnO₂ a forma di ago che migliorano la resistenza all'erosione da arco.

Processo di estrusione: Dopo compattazione della polvere o ossidazione interna, i materiali vengono estrusi in forma di filo o lamiera, aumentando la densità e migliorando le proprietà meccaniche.

Caratteristiche delle prestazioni

Le prestazioni di AgSnO₂ si sono evolute notevolmente:

- Conducibilità elettrica: 75-82% IACS (leggermente inferiore a AgCdO)

- Resistenza di contatto: Inizialmente superiore a AgCdO, si stabilizza con l'uso (40-80 μΩ tipici)

- Resistenza all'erosione da arco: Eccellente, in particolare nell'intervallo 500-3000A, spesso superiore a AgCdO

- Resistenza alla saldatura: Superiore a AgCdO in condizioni di carico capacitivo e lampada

- Trasferimento di materiale: Inferiore a AgCdO nelle applicazioni DC

- Durezza: 15-20% più duro di AgCdO (95-105 HV contro 80-85 HV)

Ottimizzazione delle prestazioni tramite additivi

Le moderne formulazioni di AgSnO₂ includono additivi che migliorano le prestazioni:

Ossido di indio (In₂O₃): L'aggiunta di 2-4% di In₂O₃ crea materiali AgSnO₂In₂O₃ con:

- Maggiore resistenza alle elevate correnti di spunto

- Migliore dispersione del materiale (strutture ad ago più fini)

- Prestazioni migliori in cicli di lavoro AC-4

- Tassi di trasferimento di materiale inferiori

Elementi delle terre rare: Cerio, lantanio e altre terre rare migliorano:

- Viscosità del bagno d'argento fuso durante l'arco

- Sospensione di particelle di ossido che impedisce l'accumulo superficiale

- Proprietà meccaniche e mantenimento della forza di contatto

Altri additivi: Bismuto, antimonio e composti proprietari ottimizzano caratteristiche prestazionali specifiche.

Perché AgSnO₂ guida la sostituzione di AgCdO

AgSnO₂ ha completato la sostituzione di AgCdO nei mercati europei e nordamericani per la maggior parte delle applicazioni:

- Non tossico ed ecologico

- Conforme a RoHS e WEEE

- Prestazioni comparabili o superiori nell'80% delle applicazioni

- Disponibile da tutti i principali produttori

- Prezzi competitivi con l'aumento della produzione

Il materiale eccelle in particolare nei contattori AC ad alta corrente, dove la sua superiore resistenza all'erosione da arco a 500A+ offre una maggiore durata rispetto a AgCdO.

Limitazioni

AgSnO₂ affronta sfide in:

- Applicazioni a bassa corrente (<5A) dove l'instabilità della resistenza di contatto influisce sull'integrità del segnale

- Specifiche applicazioni aeronautiche DC che richiedono una resistenza di contatto ultra-stabile

- Applicazioni con cicli di commutazione estremamente frequenti in cui una maggiore durezza aumenta l'usura meccanica

Argento Nichel (AgNi): Il cavallo di battaglia economico

Composizione e proprietà

L'argento nichel è una vera lega (non un composito) contenente 85-90% di argento con 10-15% di nichel. La composizione più comune è AgNi10 (90% Ag, 10% Ni). A differenza dei materiali a base di ossido metallico, AgNi è prodotto attraverso tecniche di lega tradizionali: fusione di argento e nichel per formare un materiale omogeneo.

Il contenuto di nichel indurisce meccanicamente l'argento, aumentando la resistenza all'erosione pur mantenendo un'eccellente conduttività elettrica. AgNi è stato utilizzato nei contatti elettrici per decenni e rimane il materiale di contatto a base di argento più economico.

Caratteristiche delle prestazioni

AgNi offre prestazioni affidabili nelle applicazioni appropriate:

- Conducibilità elettrica: 85-90% IACS (il più alto tra i tre materiali)

- Resistenza di contatto: Molto basso e stabile (15-30 μΩ tipici)

- Resistenza all'erosione da arco: Buono con carichi leggeri e medi (<100A)

- Resistenza alla saldatura: Inferiore a AgCdO o AgSnO₂ in condizioni di elevata corrente di spunto

- Trasferimento di materiale: Superiore ad altri materiali, in particolare con carichi induttivi

- Durezza: Moderata (65-75 HV)

- Costo: Costo del materiale inferiore del 30-40% rispetto a AgSnO₂

Applicazioni e casi d'uso ottimali

AgNi eccelle in:

- Contattori per impieghi leggeri e medi (5A-50A)

- Relè per uso generale

- Applicazioni residenziali e commerciali leggere

- Relè e interruttori ausiliari per autoveicoli

- Termostati e regolatori di temperatura

- Applicazioni a bassa corrente di spunto

- Applicazioni sensibili ai costi che richiedono affidabilità

Il materiale offre un valore eccellente dove le energie dell'arco sono moderate e non sono presenti correnti di spunto estremamente elevate.

Limitazioni

AgNi non è adatto per:

- Applicazioni ad alta corrente (>100A continui)

- Applicazioni di avviamento motore con servizio AC-4 gravoso

- Carichi ad alta corrente di spunto (banchi di condensatori, trasformatori, lampade a incandescenza)

- Applicazioni che richiedono la massima resistenza alla saldatura

- Requisiti di lunga durata elettrica con carichi difficili

A correnti più elevate e con carichi difficili, AgNi sperimenta una rapida erosione, trasferimento di materiale e maggiore tendenza alla saldatura. Il risparmio sui costi scompare quando è necessaria una sostituzione prematura.

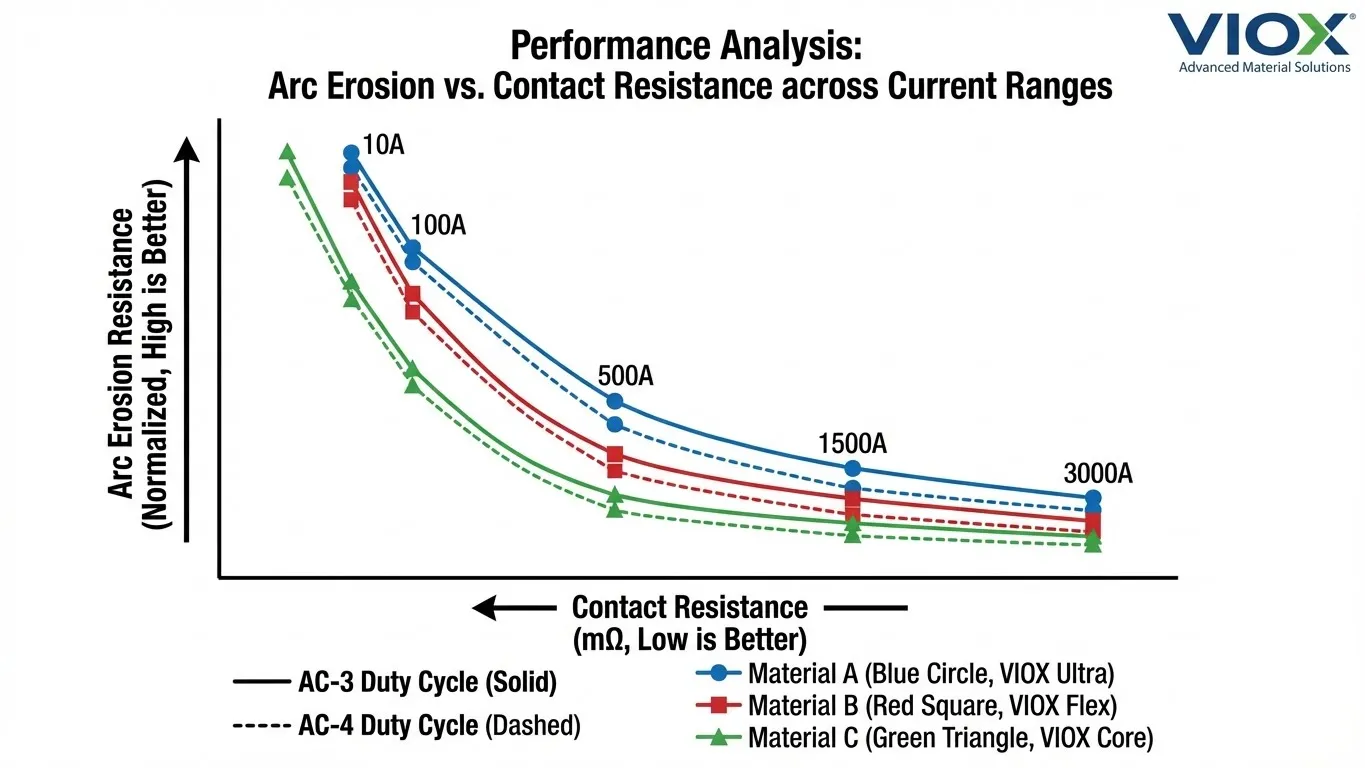

Quando scegliere AgNi vs. AgSnO₂

Scegliere AgNi quando:

- Corrente nominale ≤50A continua

- Carichi resistivi o leggermente induttivi

- Frequenza di commutazione da bassa a moderata (<10 operazioni/ora)

- L'ottimizzazione dei costi è fondamentale

- Durata di servizio da breve a media accettabile (5-8 anni)

Scegliere AgSnO₂ quando:

- Corrente nominale >50A o correnti di spunto di picco >200A

- Motori induttivi, trasformatori o carichi capacitivi

- Alta frequenza di commutazione o cicli di lavoro AC-4

- Massima durata di servizio richiesta (10-15+ anni)

- Conformità ambientale essenziale

Confronto completo dei materiali

Proprietà fisiche ed elettriche

| Proprietà | AgCdO (10-15%) | AgSnO₂ (10-12%) | AgNi (10%) |

|---|---|---|---|

| Conducibilità elettrica | 80-85% IACS | 75-82% IACS | 85-90% IACS |

| Conduttività Termica | 320-350 W/m·K | 280-320 W/m·K | 340-380 W/m·K |

| Durezza (HV) | 80-85 | 95-105 | 65-75 |

| Densità | 10.2-10.4 g/cm³ | 9.8-10.1 g/cm³ | 10.3-10.5 g/cm³ |

| Punto di fusione | 960°C (base Ag) | 960°C (base Ag) | 960°C (base Ag) |

| Resistenza di contatto | 20-40 μΩ | 40-80 μΩ | 15-30 μΩ |

| Tasso di erosione da arco (mg/1000 ops) | 2-4 | 2-5 | 4-8 |

| Costo del materiale (relativo) | Alto (in fase di eliminazione) | Medio-Alto | Basso-Medio |

| Stato ambientale | ❌ Vietato dal 2025 | ✅ Conforme a RoHS | ✅ Conforme a RoHS |

Prestazioni per tipo di carico

| Tipo Di Carico | Valutazione AgCdO | Valutazione AgSnO₂ | Valutazione AgNi | Materiale consigliato |

|---|---|---|---|---|

| Resistivo (riscaldatori, incandescenza) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | AgSnO₂ o AgNi (dipendente dalla corrente) |

| Induttivo AC-3 (motori ad avviamento normale) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

| Induttivo AC-4 (motori a inversione/jogging) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ (AgCdO storicamente il migliore) |

| Capacitivo (PFC, reattori per lampade) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Alta corrente di spunto (trasformatori, lampade) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Bassa corrente (<5A segnale/controllo) | ⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ | AgNi |

| Interruzione CC (batterie, solare) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

Matrice di idoneità applicativa

| Applicazione | Gamma attuale | Miglior materiale 2026+ | Alternativa | Note |

|---|---|---|---|---|

| Contattori HVAC | 20-100A | AgSnO₂ | AgNi (<40A) | Alta corrente di spunto dai compressori |

| Controllo motore (AC-3) | 50-500A | AgSnO₂ | — | Avviamento motore standard |

| Controllo motore (AC-4) | 50-500A | AgSnO₂ + In₂O₃ | — | Servizio gravoso, inversione |

| Relè di potenza | 10-50A | AgNi | AgSnO₂ (>30A) | Equilibrio tra costo e prestazioni |

| Interruttori automatici | 16-1000A | AgSnO₂ | — | Interruzione dell'arco critica |

| Relè per autoveicoli | 10-50A | AgNi | AgSnO₂ (alta corrente) | Sensibile ai costi |

| Contattori CC solari | 50-1000A | AgSnO₂ | — | Interruzione dell'arco CC, lunga durata |

| Contattori di illuminazione | 20-200A | AgSnO₂ | — | Elevate correnti di spunto |

| Trasferimento generatore | 100-1000A | AgSnO₂ + In₂O₃ | — | Affidabilità critica |

Compromessi tra costo e prestazioni

| Fattore di | AgCdO | AgSnO₂ | AgSnO₂In₂O₃ | AgNi |

|---|---|---|---|---|

| Costo del materiale per contatto | $$$ | $$-$$$ | $$$-$$$$ | $ |

| Complessità di fabbricazione | Medio | Alta | Alta | Basso |

| Durata utile (anni, AC-3) | 12-15 | 10-15 | 12-15 | 5-8 |

| Disponibilità di sostituzione | ❌ In esaurimento | ✅ Eccellente | ✅ Buono | ✅ Eccellente |

| Modifiche di progettazione richieste | — | Minore-Moderata | Minore-Moderata | Minore |

| Costo totale di proprietà (10 anni) | N/D (non disponibile) | $$ | $$-$$$ | $ |

| Affidabilità delle prestazioni | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ |

Analisi delle prestazioni specifiche del carico

Caratteristiche di commutazione AC vs. DC

Commutazione AC: Tutti e tre i materiali si comportano bene in condizioni AC in cui la corrente attraversa naturalmente lo zero due volte per ciclo, estinguendo gli archi. AgSnO₂ mostra un particolare vantaggio ad alte correnti (>500A) con un minore trasferimento di materiale e un'interruzione dell'arco superiore.

Commutazione DC: Più impegnativa a causa dell'assenza di attraversamento dello zero. AgSnO₂ dimostra prestazioni superiori con:

- Tassi di trasferimento di materiale inferiori rispetto a AgCdO

- Migliore capacità di interruzione dell'arco

- Resistenza di contatto più stabile durante la durata utile

- AgNi sperimenta una maggiore erosione e trasferimento di materiale in applicazioni DC >50A

Prestazioni del carico resistivo

I carichi puramente resistivi (riscaldatori, lampade a incandescenza) presentano esigenze di commutazione moderate. Tutti i materiali si comportano adeguatamente, con la selezione basata principalmente sulla corrente nominale:

- <50A: AgNi fornisce una soluzione economica

- 50-200A: Scelta standard AgSnO₂

- >200A: AgSnO₂ con additivi per una maggiore durata

Prestazioni del carico induttivo

Servizio AC-3 (Avviamento normale del motore): Correnti di spunto moderate (5-7× nominale). AgSnO₂ e AgCdO eccellono entrambi, con AgSnO₂ ora la scelta standard. AgNi adatto solo per correnti <40A.

Servizio AC-4 (Inversione a impulsi, Jogging, Inversione): Condizioni severe con frequenti spunti elevati. AgCdO storicamente il migliore, ma le moderne formulazioni AgSnO₂In₂O₃ offrono prestazioni comparabili:

- Tassi di erosione dell'arco entro il 10-15% di AgCdO

- Durata utile 90-100% di AgCdO in contattori progettati correttamente

- AgNi non adatto: rischio di erosione rapida e saldatura

Prestazioni del carico capacitivo

La commutazione del condensatore (correzione del fattore di potenza, driver LED) crea correnti di spunto di picco estremamente elevate (20-40× nominale) durante una breve durata (<1ms). Questo rappresenta la sollecitazione di contatto più severa.

Classifica delle prestazioni: AgSnO₂ > AgCdO > AgNi

La superiore resistenza alla saldatura di AgSnO₂ sotto carichi capacitivi lo rende il materiale preferito, spesso superando AgCdO nelle applicazioni moderne. Le particelle dure di SnO₂ prevengono la deformazione della superficie di contatto durante le correnti di picco.

Applicazioni con corrente di spunto elevata

La magnetizzazione del trasformatore, le lampade a filamento freddo e l'avviamento a rotore bloccato del motore creano correnti di spunto 8-15 volte la corrente nominale. AgSnO₂ eccelle grazie a:

- Elevata durezza meccanica che previene lo spostamento superficiale

- Estinzione dell'arco superiore grazie alle particelle di SnO₂

- Resistenza alla saldatura dei contatti durante il rimbalzo

AgNi non deve essere utilizzato dove le correnti di spunto superano 10 volte la corrente continua nominale: il rischio di saldatura è inaccettabile.

Applicazioni a bassa corrente

I circuiti di segnale, i circuiti di controllo e i contatti ausiliari (<5A) presentano sfide uniche. La stabilità della resistenza di contatto e il rumore elettrico diventano critici:

Classifica dei materiali: AgNi > AgCdO > AgSnO₂

La resistenza di contatto più alta e meno stabile di AgSnO₂ nelle applicazioni a bassa corrente può causare problemi di integrità del segnale e cadute di tensione più elevate. La bassa e stabile resistenza di AgNi e le proprietà autopulenti lo rendono ideale per queste applicazioni.

Matrice decisionale per la selezione dei materiali

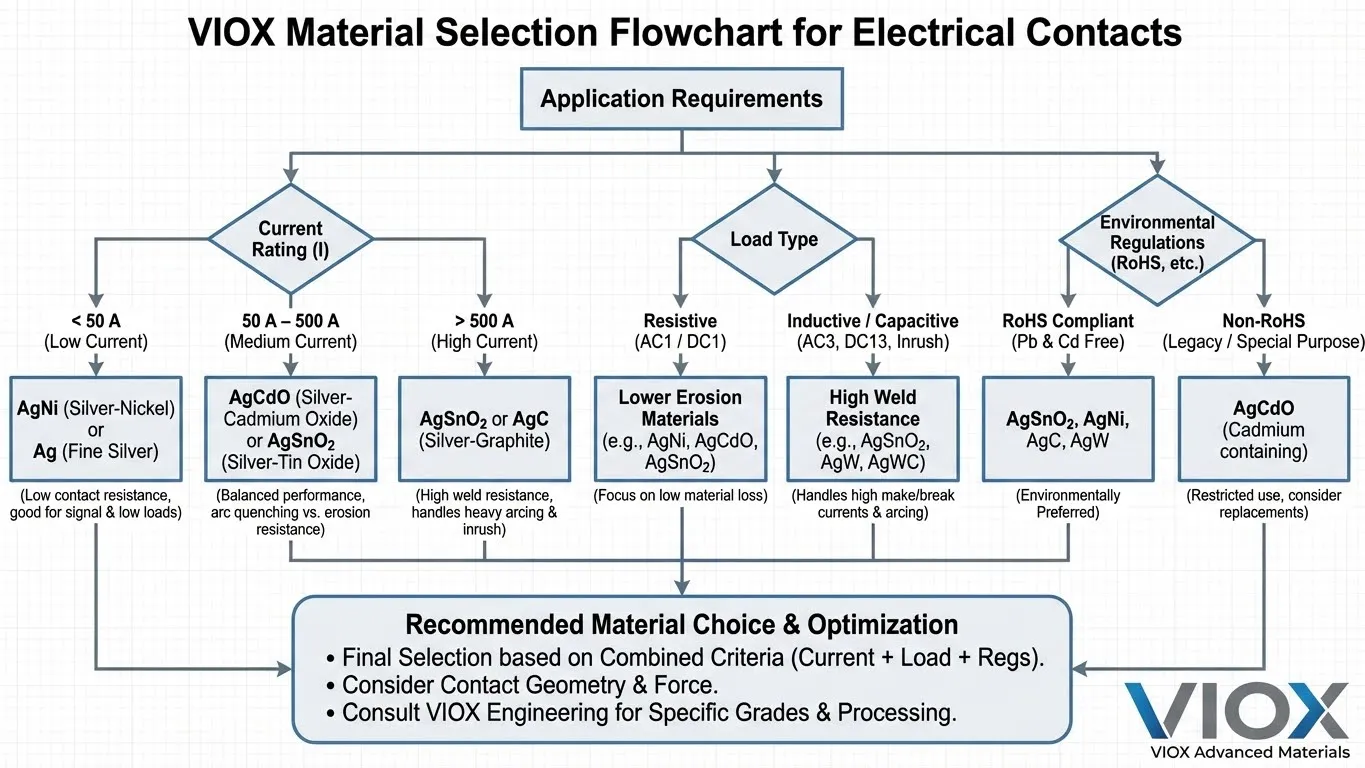

Fase 1: Verifica della conformità ambientale

- Richiede la conformità RoHS o la produzione post-2025? → Eliminare AgCdO

Fase 2: Valutazione della corrente nominale

- ≤50A continui, <200A di picco → AgNi fattibile, procedere alla Fase 3

- >50A continui o >200A di picco → AgSnO₂ richiesto, procedere alla Fase 4

Fase 3: Qualificazione AgNi (se applicabile)

- Tipo di carico: Resistivo o leggermente induttivo → AgNi adatto ✓

- Tipo di carico: Motore (AC-3/AC-4), capacitivo, elevata corrente di spunto → AgSnO₂ richiesto

- Frequenza di commutazione: <10 operazioni/ora → AgNi adatto ✓

- Frequenza di commutazione: >10 operazioni/ora → AgSnO₂ preferito

- Requisito di durata utile: 5-8 anni → AgNi accettabile ✓

- Requisito di durata utile: >10 anni → AgSnO₂ richiesto

Fase 4: Specifica AgSnO₂

- Controllo motore AC-3 standard, carichi resistivi → Formulazione standard AgSnO₂

- Servizio AC-4, elevata corrente di spunto, carichi capacitivi → Formulazione AgSnO₂In₂O₃

- Contattori CC, applicazioni solari → AgSnO₂ con additivi

- Applicazioni critiche, massima affidabilità → AgSnO₂In₂O₃ + elementi delle terre rare

Fase 5: Ottimizzazione dei costi

- Calcolare il costo totale di proprietà, inclusa la durata utile e la frequenza di sostituzione

- Per applicazioni a basso costo e leggere che soddisfano tutti i criteri AgNi, AgNi offre un risparmio sui costi dei materiali del 30-40%

- Per le applicazioni critiche, la maggiore durata utile e l'affidabilità superiore di AgSnO₂ giustificano un costo iniziale più elevato

Processi di produzione

Processo di metallurgia delle polveri

Il metodo di produzione dominante per AgSnO₂ e AgCdO:

- Preparazione della polvere: Polveri di argento e ossido metallico macinate a granulometrie precise (0,5-5 micron per gli ossidi)

- Miscelazione: Polveri miscelate in atmosfera controllata per garantire una distribuzione uniforme

- Compattazione: Miscela pressata ad alta pressione (200-800 MPa) per formare compatti “verdi”

- Sinterizzazione: Riscaldamento a 650-850°C in atmosfera controllata, che provoca il legame delle particelle d'argento mentre gli ossidi rimangono dispersi

- Dimensionamento/Lavorazione: Formatura finale a dimensioni precise

Il controllo qualità della distribuzione granulometrica e dell'uniformità della miscelazione influisce in modo critico sulle proprietà elettriche: i problemi iniziali incoerenti di AgSnO₂ derivavano da un controllo inadeguato del processo.

Metodo di ossidazione interna

Processo alternativo che produce una fine dispersione di ossido:

- Creazione della lega: Argento e stagno fusi insieme formando una lega Ag-Sn

- Formatura: Lega colata o estrusa in forma di filo/lamina

- Trattamento termico: Esposizione ad atmosfera ricca di ossigeno a 700-900°C

- Ossidazione: Lo stagno si diffonde in superficie e si ossida, creando particelle interne di SnO₂

- Raffreddamento/Finitura: Raffreddamento controllato e formatura finale

L'ossidazione interna crea caratteristiche strutture di SnO₂ a forma di ago che forniscono un'eccellente resistenza all'erosione da arco. Il processo richiede un controllo preciso della temperatura e dell'ossigeno per ottenere una profondità di ossidazione uniforme.

Estrusione e lavorazione secondaria

Dopo la compattazione della polvere o l'ossidazione interna, i materiali vengono sottoposti a:

- Estrusione a caldo o a freddo per ottenere densità più elevate (>98% teorico)

- Trafilatura per la produzione di rivetti e punte di contatto

- Laminazione per strisce di contatto e prodotti in fogli

- Applicazione dello strato di brasatura per contatti bimetallici (lega di Ag legata a supporto in rame)

Tendenze future nei materiali di contatto

Ossido di zinco argento (AgZnO)

AgZnO emerge come un'alternativa economica ad AgCdO per applicazioni specifiche:

- Costo del materiale inferiore rispetto ad AgSnO₂ (riduzione del 15-20%)

- Buona resistenza alla saldatura e proprietà di resistenza all'erosione da arco

- Resistenza di contatto più elevata rispetto ad AgSnO₂ (limita le applicazioni)

- Adatto per contattori di media corrente dove l'ottimizzazione dei costi è fondamentale

L'adozione attuale rimane limitata a causa della comprovata performance di AgSnO₂.

Applicazioni di nanotecnologia

La ricerca si concentra sulla dispersione di particelle di ossido su nanoscala:

- Particelle di SnO₂ inferiori a 100 nm creano una distribuzione più uniforme

- Proprietà meccaniche migliorate dagli effetti del bordo del grano

- Migliore estinzione dell'arco da una maggiore superficie delle particelle

- Potenziale per la riduzione del contenuto di argento (risparmio sui costi) mantenendo le prestazioni

VIOX collabora con istituti di ricerca sui materiali sviluppando materiali di contatto nano-potenziati di prossima generazione.

Ottimizzazione delle terre rare e dei droganti

Sviluppo continuo di formulazioni di additivi proprietari:

- Aggiunte di cerio, lantanio, ittrio per caratteristiche prestazionali specifiche

- Droganti di bismuto, antimonio che riducono la resistenza di contatto

- Formulazioni multi-elemento ottimizzate per cicli di lavoro specifici

- Materiali personalizzati per ambienti estremi (alta quota, sottomarini, criogenici)

Soluzioni di materiali di contatto VIOX

VIOX Electric produce Contattori CA e contattori modulari con materiali di contatto ottimizzati per diverse applicazioni.

Specifiche del prodotto

Serie di contattori AC VIOX: Disponibile con contatti standard AgSnO₂ o AgSnO₂In₂O₃ per impieghi gravosi. Portate da 9A a 1000A, portate di servizio AC-3 e AC-4. Tutti i prodotti sono conformi a RoHS e certificati secondo IEC 60947-4-1.

Serie di contattori modulari VIOX: Design compatto con contatti AgSnO₂, ideale per quadri elettrici e quadri di distribuzione. Montaggio su guida DIN, portate da 16A a 125A, opzioni di contatto ausiliario disponibili.

Personalizzazione del materiale di contatto

Per applicazioni OEM e requisiti speciali, VIOX offre:

- Formulazioni di materiali di contatto personalizzate

- Test e convalida specifici per l'applicazione

- Test di durata in condizioni di carico reali

- Raccomandazioni sui materiali basate sull'analisi del ciclo di lavoro

Assistenza tecnica

Gli ingegneri applicativi VIOX forniscono indicazioni sulla selezione dei materiali considerando:

- Caratteristiche del carico e ciclo di lavoro

- Condizioni ambientali

- Requisiti di durata

- Ottimizzazione dei costi

- Conformità normativa

Per informazioni dettagliate contattore vs. avviatore motore assistenza alla selezione o guida alla manutenzione, consultare le nostre risorse tecniche complete.

Domande Frequenti

Qual è il miglior materiale sostitutivo per i contatti in ossido di argento-cadmio (AgCdO)?

L'ossido di stagno e argento (AgSnO₂) è il sostituto standard industriale dell'AgCdO per l'80% delle applicazioni. Per contattori di corrente medio-alta (50-1000A), l'AgSnO₂ offre prestazioni comparabili o superiori all'AgCdO in termini di resistenza all'erosione da arco, resistenza alla saldatura e durata. Per applicazioni gravose AC-4 o applicazioni con elevate correnti di spunto, le formulazioni di AgSnO₂In₂O₃ con additivi di ossido di indio forniscono prestazioni pari o superiori all'AgCdO. Per applicazioni a bassa corrente (<50A) con carichi resistivi o induttivi leggeri, l'AgNi offre un'alternativa economica con prestazioni adeguate. Tutte le formulazioni moderne sono conformi alla normativa RoHS e sono ecologicamente sicure, eliminando i problemi di tossicità del cadmio.

Perché AgSnO₂ è più duro di AgCdO e come influisce questo sulle prestazioni?

AgSnO₂ è circa il 15% più duro di AgCdO (95-105 HV contro 80-85 HV) a causa della maggiore durezza dell'ossido di stagno rispetto all'ossido di cadmio. Questa maggiore durezza offre vantaggi e svantaggi: migliora la resistenza alla deformazione della superficie di contatto sotto elevate correnti di spunto, riducendo la tendenza alla saldatura nei carichi capacitivi; migliora la resistenza all'usura meccanica nelle applicazioni di commutazione ad alta frequenza; tuttavia, può aumentare leggermente la durata del rimbalzo del contatto e richiede una maggiore forza di contatto per mantenere una bassa resistenza di contatto. La durezza rende inoltre AgSnO₂ più resistente al trasferimento di materiale durante la commutazione CC. I moderni design dei contattori tengono conto di queste caratteristiche attraverso forze della molla e geometria dei contatti ottimizzate.

Posso sostituire direttamente i contatti in AgCdO con contatti in AgSnO₂ nei contattori esistenti?

La sostituzione diretta è possibile in molti casi, ma non è universalmente raccomandata. Per i contattori originariamente progettati per AgCdO, la sostituzione con AgSnO₂ richiede in genere la verifica di: forza di contatto (potrebbe essere necessario un aggiustamento a causa della differenza di durezza), design della camera di spegnimento (le caratteristiche dell'arco di AgSnO₂ differiscono leggermente), tensione della molla (per compensare le differenze di resistenza di contatto) e gestione termica (caratteristiche di riscaldamento leggermente diverse). Nei contattori con corrente nominale >100A o per impieghi gravosi (AC-4), si raccomanda vivamente una valutazione tecnica. Per prestazioni ottimali, specificare contattori progettati fin dall'inizio per contatti AgSnO₂. Consultare i tecnici applicativi VIOX per valutazioni di retrofit: una sostituzione impropria può ridurre la durata utile del 40-60%.

Perché AgNi costa meno di AgSnO₂ ma ha prestazioni inferiori in applicazioni ad alta corrente?

AgNi è una vera lega argento-nichel prodotta attraverso la fusione e la lega tradizionali, un processo più semplice e meno costoso della metallurgia delle polveri o dell'ossidazione interna richiesta per AgSnO₂. Il nichel indurisce semplicemente l'argento meccanicamente ma non fornisce le proprietà di estinzione dell'arco delle particelle di ossido. A correnti >50A o con carichi di spunto elevati, l'arco diventa grave: la mancanza di particelle di ossido specializzate di AgNi si traduce in una rapida erosione dell'arco (2-3 volte più veloce di AgSnO₂), tassi di trasferimento di materiale più elevati e maggiore tendenza alla saldatura. Il risparmio sui costi dei materiali (30-40%) viene rapidamente compensato da guasti prematuri che richiedono la sostituzione ogni 5-7 anni contro 12-15 anni per AgSnO₂. AgNi rimane economico per applicazioni leggere dove le energie dell'arco sono moderate.

Quali sono le principali differenze di performance tra AgSnO₂ e AgSnO₂In₂O₃?

AgSnO₂In₂O₃ contiene ossido di indio in una percentuale del 2-4% oltre all'ossido di stagno, offrendo prestazioni migliorate in applicazioni specifiche. L'aggiunta di ossido di indio fornisce: una resistenza al contatto di saldatura superiore del 25-35% in presenza di elevate correnti di spunto (superiori a 10 volte la corrente nominale), una dispersione delle particelle di ossido più fine e uniforme che crea strutture aghiformi che migliorano l'estinzione dell'arco, prestazioni migliorate con carichi capacitivi (lampade fluorescenti, rifasamento), tassi di trasferimento di materiale inferiori nelle applicazioni CC e una durata utile superiore del 15-20% in cicli di lavoro AC-4 gravosi. I miglioramenti delle prestazioni comportano un costo del materiale superiore del 20-30%. Specificare AgSnO₂In₂O₃ per: applicazioni di inversione/avviamento a impulsi di motori, commutazione di condensatori, carichi critici ad alta affidabilità e requisiti di massima durata utile. L'AgSnO₂ standard rimane ottimale per il controllo generale dei motori AC-3 e per la maggior parte delle applicazioni residenziali/commerciali.

In che modo le normative ambientali influenzeranno la selezione dei materiali di contatto nel 2026?

La Direttiva RoHS 2011/65/UE e successive modifiche eliminano l'AgCdO dalle nuove apparecchiature entro luglio 2025 nell'UE, con normative simili in Cina, Giappone e altre giurisdizioni. Tutti i principali produttori hanno interrotto la produzione di AgCdO entro la fine del 2023, con esaurimento delle scorte rimanenti nel 2024-2025. Per la progettazione e la produzione di nuove apparecchiature, sono ammessi solo materiali conformi a RoHS (AgSnO₂, AgNi, AgZnO). Le apparecchiature esistenti con AgCdO possono continuare a funzionare e le parti di manutenzione rimangono disponibili presso fornitori specializzati, ma la disponibilità diminuirà nel periodo 2026-2030. Le organizzazioni dovrebbero immediatamente trasferire le specifiche a materiali a base di AgSnO₂ per garantire la disponibilità a lungo termine delle parti e la conformità normativa. VIOX ha eliminato l'AgCdO dalle linee di prodotti nel 2023, offrendo alternative complete AgSnO₂ per tutte le portate dei contattori.

Qual è la differenza prevista nella durata di vita tra i materiali dei contatti?

La durata utile varia notevolmente con le condizioni di applicazione, ma le aspettative tipiche per le applicazioni di controllo motore con servizio AC-3 sono: AgCdO ha fornito 12-15 anni con una corretta manutenzione (benchmark storico, non più disponibile); AgSnO₂ fornisce 10-15 anni in contattori progettati correttamente, con formulazioni AgSnO₂In₂O₃ per impieghi gravosi che corrispondono alla durata di 12-15 anni di AgCdO; AgNi offre 5-8 anni in applicazioni adatte (20 operazioni/ora) riduce la durata del 30-40%. La durata utile effettiva dipende in modo critico da: corretta selezione del materiale per il tipo di carico, corretto dimensionamento del contattore (funzionamento a <80% della corrente nominale), manutenzione adeguata inclusa l'ispezione e la pulizia dei contatti e condizioni ambientali (temperatura, umidità, contaminazione). Contattori sottodimensionati o una selezione impropria del materiale possono ridurre la durata utile del 60-80% indipendentemente dalla qualità del materiale.

Selezione del materiale giusto per la tua applicazione

La selezione del materiale di contatto determina direttamente l'affidabilità del contattore, la durata utile e il costo totale di proprietà. Con l'eliminazione graduale di AgCdO completata, la scelta tra AgSnO₂ e AgNi dipende dalla corrente nominale, dalle caratteristiche del carico e dai requisiti di durata utile.

Per assistenza alla specifica: Gli ingegneri applicativi VIOX analizzano le tue esigenze specifiche e raccomandano materiali e configurazioni di contattori ottimali. Contatta il nostro team di supporto tecnico con i dati di carico, le informazioni sul ciclo di lavoro e i requisiti ambientali.

Per partnership OEM: VIOX offre sviluppo di materiali di contatto personalizzati e test di convalida per applicazioni specializzate. Il nostro laboratorio materiali conduce test di durata in condizioni operative reali per verificare le prestazioni prima dell'implementazione della produzione.

Esplora la linea completa di VIOX di contattori industriali e apparecchiature modulari di controllo caratterizzate da materiali di contatto ottimizzati per diverse applicazioni industriali.