Apa yang Perlu Anda Ketahui Tentang Panel Kontrol Listrik

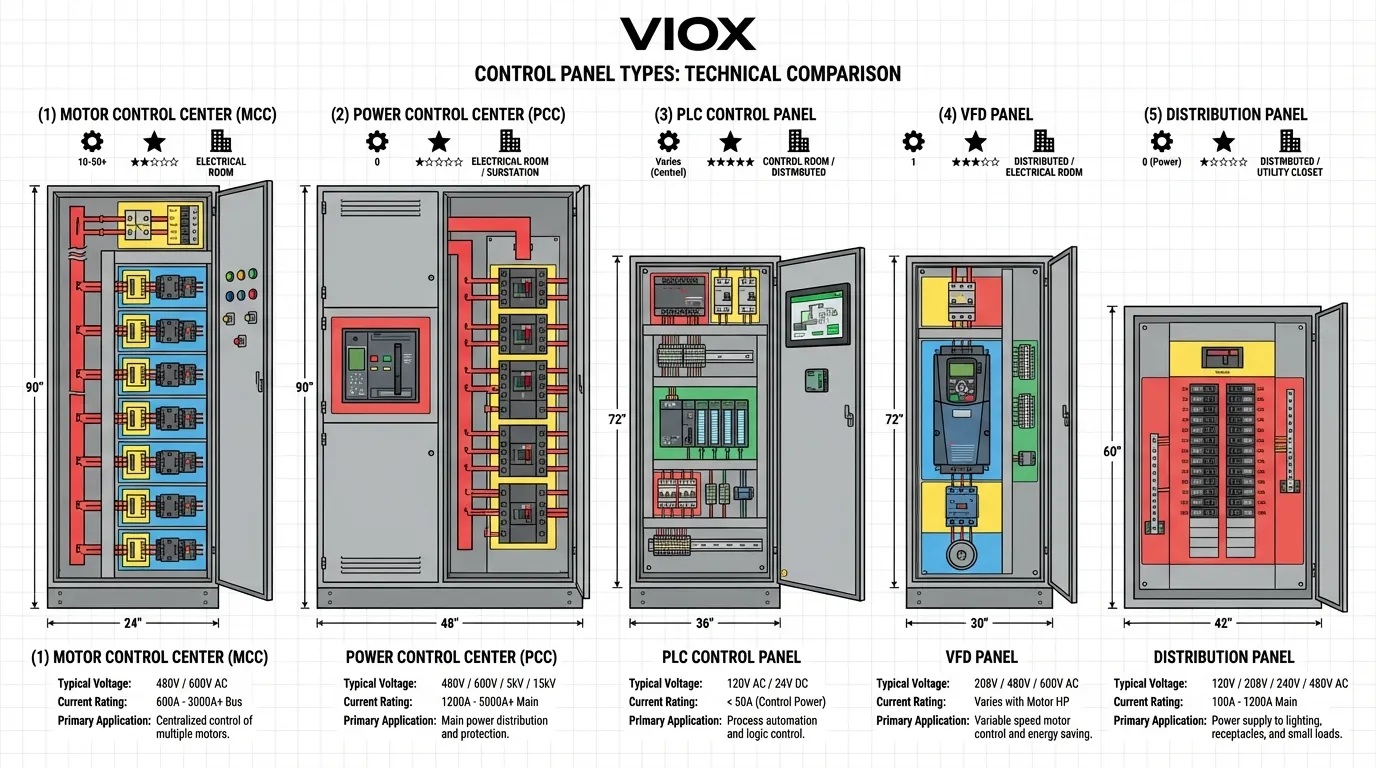

Panel kontrol listrik adalah sistem saraf pusat dari operasi industri, yang menampung komponen penting yang mendistribusikan daya, melindungi peralatan, dan mengotomatiskan proses. Mulai dari Motor Control Center (MCC) yang mengelola lusinan motor hingga enklosur PLC canggih yang mengatur urutan otomatisasi yang kompleks, memilih jenis panel yang tepat secara langsung memengaruhi efisiensi operasional, kepatuhan keselamatan, dan biaya pemeliharaan jangka panjang. Panduan ini membahas tujuh jenis panel kontrol penting—MCC, PCC, PLC, VFD, panel distribusi, panel kontrol khusus, dan sistem terintegrasi cerdas—dengan spesifikasi teknis, kriteria aplikasi, dan kerangka pemilihan berdasarkan standar IEC 60947, UL 508A, dan NEC Pasal 409.

Hal-hal Penting yang Dapat Dipetik

- Pusat Kendali Motor (PKS) memusatkan kontrol beberapa motor melalui desain bucket modular, ideal untuk fasilitas dengan 10+ motor yang memerlukan operasi terkoordinasi

- Power Control Center (PCC) menangani distribusi arus tinggi (800A-6300A) dan berfungsi sebagai antarmuka daya utama antara pasokan utilitas dan beban fasilitas

- Panel Kontrol PLC menampung pengontrol logika terprogram dan modul I/O untuk otomatisasi proses, yang memerlukan pertimbangan cermat terhadap peringkat lingkungan dan protokol komunikasi

- Panel VFD menyediakan kontrol kecepatan motor yang hemat energi dengan potensi penghematan energi sebesar 20-50% dalam aplikasi torsi variabel

- Kriteria pemilihan harus menyeimbangkan spesifikasi listrik (tegangan, arus, SCCR), faktor lingkungan (peringkat IP, suhu), persyaratan otomatisasi, dan kepatuhan terhadap standar UL 508A atau IEC 61439

- Panel kontrol cerdas mengintegrasikan konektivitas IoT dan kemampuan pemeliharaan prediktif, yang mewakili evolusi menuju lingkungan manufaktur Industri 4.0

Memahami Dasar-Dasar Panel Kontrol Listrik

Panel kontrol listrik adalah rakitan rekayasa yang menampung komponen listrik—pemutus sirkuit, kontaktor, relay, PLC, dan perangkat pemantauan—di dalam enklosur pelindung. Panel ini melayani tiga fungsi utama: distribusi daya ke beban yang terhubung, perlindungan peralatan melalui deteksi arus lebih dan gangguan, dan kontrol proses melalui logika switching manual atau otomatis.

Fasilitas industri modern biasanya menggunakan beberapa jenis panel dalam arsitektur hierarkis. Power Control Center menerima daya utilitas dan mendistribusikannya ke Motor Control Center hilir, yang pada gilirannya memberi daya pada mesin individual atau area proses. Panel PLC berinteraksi dengan sistem daya ini untuk menyediakan kontrol pengawasan dan kemampuan akuisisi data (SCADA). kutipan

Perbedaan antara jenis panel seringkali kabur dalam praktiknya. Satu enklosur dapat menggabungkan fungsionalitas MCC dengan VFD dan kontrol PLC terintegrasi, menciptakan sistem hibrida yang dioptimalkan untuk aplikasi tertentu. Memahami karakteristik inti dari setiap jenis panel memungkinkan para insinyur untuk menentukan sistem yang menyeimbangkan fungsionalitas, biaya, dan kemampuan ekspansi di masa mendatang.

Motor Control Center (MCC): Manajemen Motor Terpusat

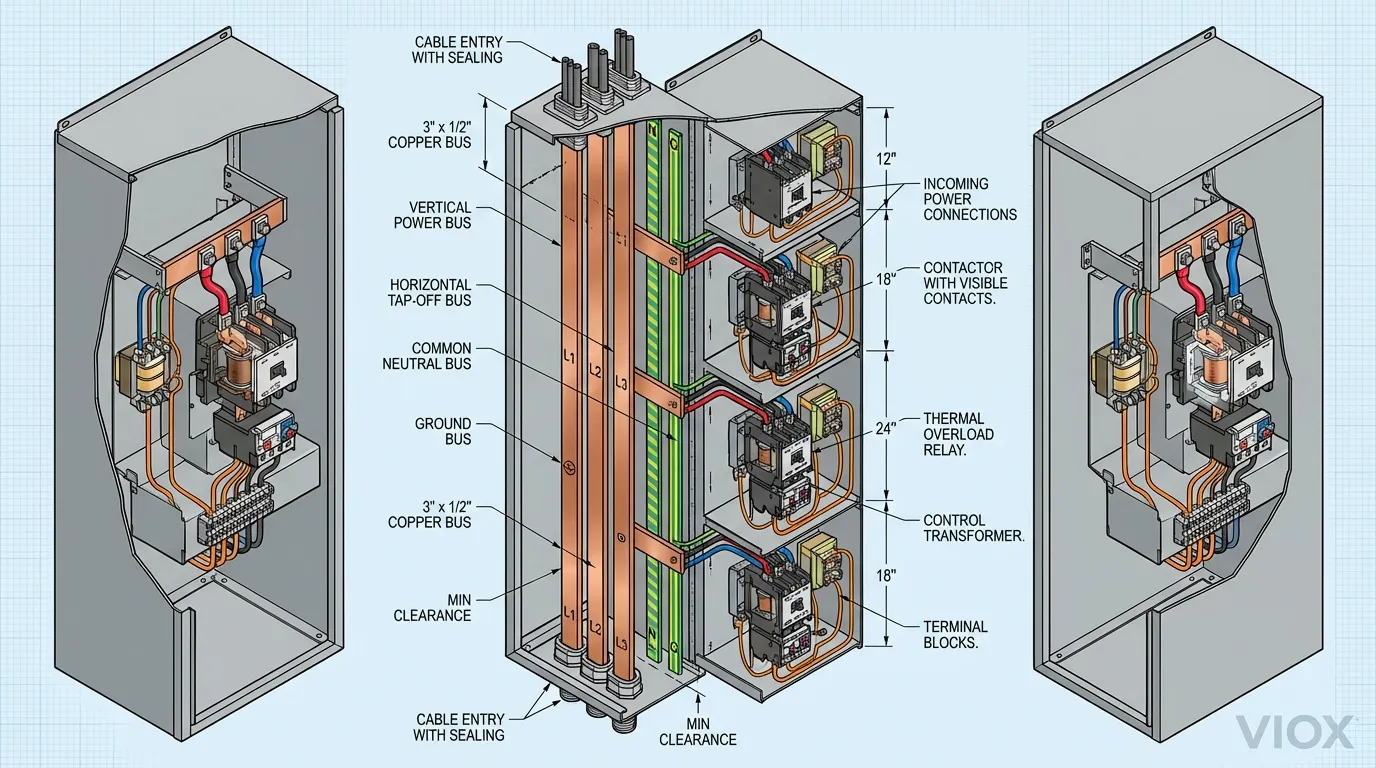

Motor Control Center mewakili solusi paling umum untuk fasilitas yang mengoperasikan banyak motor listrik. MCC terdiri dari rakitan vertikal dengan bus daya horizontal umum yang memberi daya pada unit kontrol motor individual yang ditempatkan dalam “bucket” yang dapat dilepas atau kompartemen tetap. Arsitektur modular ini memungkinkan kontrol, perlindungan, dan isolasi independen dari setiap sirkuit motor sambil mempertahankan distribusi daya terpusat.

Arsitektur dan Komponen MCC

Struktur MCC tipikal mencakup bus daya vertikal dengan peringkat dari 600A hingga 6000A, dengan bus tap-off horizontal yang memberi daya pada starter motor individual. Setiap unit kontrol motor berisi rakitan starter kombinasi: a kontaktor untuk switching, relai kelebihan beban termal untuk perlindungan motor, sarana pemutus untuk isolasi, dan sirkuit kontrol untuk operasi lokal atau jarak jauh. MCC modern umumnya mengintegrasikan penggerak frekuensi variabel, starter lunak, dan relai perlindungan motor solid-state dalam struktur bucket yang sama.

Desain MCC mengikuti standar IEC 61439 atau UL 845 tergantung pada persyaratan regional. Pilihan antara desain bucket yang dipasang tetap dan drawout memengaruhi aksesibilitas pemeliharaan dan biaya penggantian. Desain drawout memungkinkan hot-swapping unit kontrol motor tanpa menghilangkan energi sirkuit yang berdekatan, tetapi memerlukan premi harga 30-40% dibandingkan instalasi tetap.

Kriteria Aplikasi MCC

MCC unggul dalam aplikasi yang memerlukan kontrol terpusat dari 10 motor atau lebih, terutama ketika motor beroperasi secara independen daripada sebagai urutan mesin yang terkoordinasi. Instalasi tipikal mencakup pabrik pengolahan air dengan banyak motor pompa, sistem HVAC yang melayani bangunan komersial besar, sistem penanganan material dengan penggerak konveyor terdistribusi, dan fasilitas manufaktur dengan banyak mesin proses.

Keputusan untuk menentukan MCC versus panel kontrol motor individual bergantung pada beberapa faktor. MCC menawarkan efisiensi ruang yang unggul—satu bagian setinggi 90 inci dapat menampung 6-12 starter motor dibandingkan dengan panel individual yang dipasang di dinding yang setara. Instalasi terpusat menyederhanakan distribusi daya dan mengurangi tenaga kerja instalasi sebesar 40-60% dibandingkan dengan panel terdistribusi. Namun, MCC memerlukan ruang listrik khusus dengan jarak yang sesuai per NEC 110.26, membuatnya kurang cocok untuk fasilitas dengan tata letak peralatan terdistribusi.

Spesifikasi Pemilihan MCC

| Spesifikasi | Kisaran Khas | Kriteria Seleksi |

|---|---|---|

| Peringkat Bus | 600A – 6000A | Ukuran berdasarkan jumlah FLA motor ditambah margin pertumbuhan 25% |

| Peringkat Tegangan | Tegangan | 208V – 690V AC |

| Cocokkan tegangan distribusi fasilitas | Peringkat Arus Pendek | Harus melebihi arus gangguan yang tersedia di titik pemasangan |

| 35kA – 100kA | Ukuran Bucket | Ukuran NEMA 1-5 |

| Ditentukan oleh starter motor terbesar yang dibutuhkan | Jenis Enklosur | NEMA 1, 3R, 12 |

| Tegangan Kontrol | Berdasarkan kondisi lingkungan | Tegangan Kontrol |

120V AC, 24V DC. kutipan

Standarisasi di seluruh fasilitas untuk efisiensi pemeliharaan

Saat menentukan MCC, insinyur harus menghitung Peringkat Arus Pendek (SCCR) menggunakan metodologi seri atau berperingkat penuh. SCCR mewakili arus gangguan maksimum yang dapat diinterupsi dengan aman oleh MCC tanpa kegagalan yang dahsyat. Meremehkan SCCR menciptakan bahaya keselamatan jiwa dan melanggar persyaratan NEC Pasal 409.

Power Control Center (PCC): Hub Distribusi Arus Tinggi

Power Control Center berfungsi sebagai antarmuka distribusi daya utama antara pasokan utilitas dan sistem kelistrikan fasilitas. Sementara MCC berfokus pada kontrol motor, PCC menekankan distribusi daya, pengukuran, dan perlindungan sirkuit utama. PCC tipikal menerima daya dari transformator utilitas atau sumber pembangkit di tempat dan mendistribusikannya ke beberapa panel hilir—MCC, papan distribusi, dan beban individual besar.

Karakteristik Desain PCC. kutipan

PCC biasanya menampilkan peringkat bus dari 800A hingga 6300A dengan pemutus sirkuit utama atau sakelar pemutus sekering yang menyediakan perlindungan arus lebih. Arsitektur internal mencakup bagian pengukuran dengan transformator arus dan transformator potensial untuk pemantauan daya, bagian distribusi utama dengan pemutus berkapasitas tinggi, dan bagian pengumpan yang mendistribusikan daya ke panel hilir.

PCC modern semakin menggabungkan pemantauan kualitas daya, penyaringan harmonik, dan peralatan koreksi faktor daya. Sistem terintegrasi ini mengatasi masalah kualitas daya di sumbernya daripada memerlukan peralatan koreksi terdistribusi di seluruh fasilitas. PCC canggih dapat menyertakan fungsionalitas sakelar transfer otomatis (ATS) untuk fasilitas dengan pembangkit cadangan, dengan mulus mentransfer beban antara sumber daya utilitas dan generator.

| Fitur | PCC vs MCC: Perbedaan Fungsional | Motor Control Center (MCC) |

|---|---|---|

| Fungsi Utama | Perbedaan utama antara PCC dan MCC terletak pada tujuan fungsional dan komponen internalnya. PCC mendistribusikan daya curah dan menyediakan perlindungan sirkuit utama tetapi biasanya tidak menyertakan perangkat kontrol motor individual. MCC menerima daya dari PCC dan menyediakan starter dan perlindungan motor khusus untuk beberapa motor. Sebuah fasilitas mungkin memiliki satu atau dua PCC yang memberi daya pada lima hingga sepuluh MCC yang didistribusikan di seluruh pabrik. | Kontrol dan perlindungan motor |

| Peringkat Bus | 800A – 6300A | 600A – 6000A |

| Power Control Center (PCC) | Distribusi dan pengukuran daya | Komponen Utama |

| Pemutus utama, pengumpan, pengukuran | Starter motor, kontaktor, kelebihan beban | Bagian Tipikal |

| 2-6 bagian vertikal | 4-20 bagian vertikal | Beban Hilir |

| Kompleksitas Kontrol | Minimal (hanya untuk penyambungan) | Sedang hingga tinggi (logika start/stop) |

Panel Kontrol PLC: Otak dari Sistem Otomatis

Panel Programmable Logic Controller (PLC) menampung komputer industri yang menjalankan logika otomatisasi, memproses input sensor, dan memerintahkan perangkat output. Tidak seperti MCC yang menyediakan penyambungan daya untuk motor, panel PLC berfokus pada logika kontrol, pemrosesan data, dan komunikasi dengan perangkat lapangan dan sistem pengawasan.

Arsitektur Panel PLC

Panel PLC tipikal berisi modul prosesor PLC, modul input/output (I/O) untuk berinteraksi dengan perangkat lapangan, catu daya yang menyediakan daya kontrol 24V DC, modul komunikasi untuk jaringan, dan antarmuka manusia-mesin (HMI) untuk interaksi operator. Panel ini juga mencakup proteksi sirkuit untuk sistem PLC, biasanya pemutus sirkuit miniatur berperingkat 2-10A, dan perangkat proteksi lonjakan arus untuk melindungi dari tegangan lebih transien.

Panel PLC modern semakin banyak menggabungkan arsitektur I/O terdistribusi menggunakan protokol Ethernet industri—EtherNet/IP, PROFINET, atau Modbus TCP. Pendekatan ini mengurangi kompleksitas perkabelan panel dengan menempatkan modul I/O di dekat perangkat lapangan daripada memusatkan semua I/O di panel kontrol utama. Panel PLC kemudian berfungsi terutama sebagai prosesor dan hub komunikasi daripada titik terminasi perkabelan.

Integrasi Panel PLC vs MCC

Panel PLC dan MCC melayani fungsi yang saling melengkapi dalam otomatisasi industri. Panel PLC berisi kecerdasan—menjalankan program logika tangga yang menentukan kapan motor harus mulai atau berhenti berdasarkan kondisi proses. MCC menyediakan kemampuan penyambungan daya—kontaktor dan starter motor yang benar-benar memberi energi pada motor. Kedua sistem saling berhubungan melalui perkabelan kontrol, dengan PLC memberikan perintah start/stop ke starter motor MCC dan menerima umpan balik status (berjalan, trip, kondisi kesalahan).

Banyak instalasi modern mengintegrasikan fungsionalitas PLC langsung ke dalam struktur MCC, menciptakan “MCC pintar” yang menggabungkan distribusi daya dan logika kontrol dalam satu rakitan. Integrasi ini mengurangi biaya pemasangan dan meningkatkan waktu respons dengan menghilangkan perkabelan kontrol antara panel terpisah. Namun, hal itu juga meningkatkan kompleksitas dan dapat mempersulit pemecahan masalah ketika masalah listrik dan kontrol terjadi secara bersamaan.

Standar Desain Panel PLC

Panel PLC harus mematuhi standar UL 508A (Amerika Utara) atau IEC 61439-1 (internasional) untuk panel kontrol industri. Standar ini menetapkan persyaratan untuk ukuran konduktor, proteksi arus lebih, pembumian, dan peringkat lingkungan. Selain itu, panel PLC seringkali harus memenuhi standar keselamatan fungsional—IEC 61508 atau ISO 13849—ketika mengendalikan proses yang penting bagi keselamatan.

Peringkat lingkungan secara signifikan memengaruhi desain panel PLC. Enklosur NEMA 1 atau IP20 standar sudah cukup untuk ruang listrik yang dikontrol iklim. Lingkungan yang keras memerlukan enklosur dengan peringkat NEMA 4X atau IP66 dengan entri kabel yang disegel, kontrol iklim internal, dan material tahan korosi. Komponen PLC itu sendiri biasanya beroperasi dalam suhu sekitar 0-55°C, yang memerlukan pendinginan aktif di lingkungan yang panas atau enklosur yang dipanaskan di iklim dingin.

Panel Variable Frequency Drive (VFD): Kontrol Motor Hemat Energi

Panel Variable Frequency Drive menampung elektronika daya yang mengontrol kecepatan motor AC dengan memvariasikan frekuensi dan tegangan yang disuplai ke motor. VFD memungkinkan kontrol kecepatan yang presisi, soft starting untuk mengurangi tekanan mekanis, dan penghematan energi yang signifikan dalam aplikasi torsi variabel seperti pompa dan kipas.

Komponen dan Pertimbangan Panel VFD

Panel VFD berisi VFD itu sendiri (bagian rectifier, bus DC, dan inverter), proteksi sirkuit input (pemutus sirkuit atau sekering), kontaktor output untuk isolasi motor, dan penyaringan EMI/RFI untuk mengurangi interferensi elektromagnetik. VFD menghasilkan panas yang besar—biasanya 3-5% daya terukur menghilang sebagai panas di dalam drive—memerlukan pengelolaan termal yang cermat melalui ventilasi, heat sink, atau pendinginan aktif.

Instalasi VFD harus mengatasi distorsi harmonik yang dimasukkan ke dalam sistem kelistrikan. VFD enam pulsa (jenis yang paling umum) menghasilkan arus harmonik ke-5 dan ke-7 yang signifikan yang dapat menyebabkan transformator terlalu panas, kelebihan beban konduktor netral, dan interferensi dengan peralatan elektronik sensitif. Solusinya meliputi reaktor saluran, koil choke bus DC, atau filter harmonik aktif. Fasilitas dengan beberapa VFD harus melakukan analisis harmonik untuk memastikan total distorsi harmonik tetap di bawah 5% per rekomendasi IEEE 519.

Manfaat Aplikasi Panel VFD

VFD memberikan manfaat yang menarik dalam aplikasi yang sesuai. Pompa dan kipas sentrifugal menunjukkan hubungan kubik antara kecepatan dan konsumsi daya—mengurangi kecepatan sebesar 20% memotong konsumsi daya sekitar 50%. Karakteristik ini memungkinkan penghematan energi yang dramatis dalam aplikasi aliran variabel. Selain itu, VFD menghilangkan tekanan awal mekanis, memperpanjang umur motor dan peralatan yang digerakkan sebesar 30-50% dibandingkan dengan starting across-the-line.

Namun, VFD tidak bermanfaat secara universal. Aplikasi kecepatan konstan tidak mendapatkan penghematan energi dari kontrol VFD. VFD itu sendiri mengkonsumsi 2-3% daya terukur bahkan pada kecepatan penuh, menciptakan kerugian energi bersih dibandingkan dengan koneksi motor langsung. VFD juga memperkenalkan arus bantalan motor yang dapat menyebabkan kegagalan bantalan prematur kecuali diredakan melalui bantalan terisolasi, pembumian poros, atau reaktor output yang difilter. kutipan

| Jenis Aplikasi | Manfaat VFD | Potensi Penghematan Energi |

|---|---|---|

| Torsi variabel (pompa, kipas) | Tinggi | 20-50% tipikal |

| Torsi konstan (konveyor, ekstruder) | Sedang | 5-15% tipikal |

| Kecepatan konstan (proses kecepatan tetap) | Rendah | 0-5% (mungkin negatif) |

| Beban inersia tinggi (roda gila, penghancur) | Sedang | 10-25% tipikal |

Panel Distribusi: Distribusi Daya Tingkat Sirkuit

Panel distribusi—juga disebut panelboard atau pusat beban—menyediakan tingkat akhir distribusi daya, memecah daya curah menjadi sirkuit cabang individual yang memasok lampu, stop kontak, dan peralatan kecil. Sementara MCC dan PCC menangani distribusi daya tinggi, panel distribusi berfokus pada proteksi tingkat sirkuit dan distribusi untuk beban daya rendah.

Struktur Panel Distribusi

Panel distribusi tipikal berisi pemutus sirkuit utama (atau lug utama untuk aplikasi feed-through), bus bar yang mendistribusikan daya ke posisi cabang, dan pemutus sirkuit cabang yang melindungi sirkuit individual. Peringkat panel berkisar dari 100A hingga 600A, dengan konfigurasi tiga fase 120/208V atau 277/480V yang paling umum dalam aplikasi komersial dan industri.

Panel distribusi modern semakin banyak menggabungkan perangkat proteksi lonjakan arus untuk melindungi dari tegangan lebih transien dari petir atau peristiwa penyambungan. SPD Tipe 2 yang dipasang di panel distribusi memberikan proteksi sekunder untuk beban elektronik sensitif, melengkapi SPD Tipe 1 dipasang di peralatan pintu masuk layanan.

Aplikasi Panel Distribusi vs MCC

Panel distribusi dan MCC melayani profil beban yang berbeda. MCC unggul dalam kontrol motor—memulai, menghentikan, dan melindungi motor dari kondisi kelebihan beban dan kesalahan. Panel distribusi berfokus pada pencahayaan, stop kontak, motor kecil (di bawah 2 HP), dan peralatan elektronik. Sebuah fasilitas biasanya memiliki lebih banyak panel distribusi daripada MCC, dengan panel distribusi yang terletak di seluruh bangunan di dekat beban yang mereka layani.

Pemilihan antara panel distribusi dan MCC untuk beban motor tergantung pada ukuran motor dan persyaratan kontrol. Motor di bawah 2 HP biasanya terhubung ke sirkuit cabang panel distribusi dengan starter motor manual. Motor dari 2-10 HP dapat menggunakan salah satu pendekatan tergantung pada kompleksitas kontrol. Motor di atas 10 HP hampir selalu membenarkan pemasangan MCC karena persyaratan arus yang lebih tinggi dan kebutuhan akan kontrol terkoordinasi dengan peralatan lain. kutipan

Panel Kontrol Kustom: Solusi Khusus Aplikasi

Panel kontrol kustom mengatasi persyaratan unik yang tidak dapat diakomodasi secara efisien oleh konfigurasi MCC, PLC, atau panel distribusi standar. Rakitan rekayasa ini mengintegrasikan distribusi daya, kontrol motor, logika PLC, antarmuka operator, dan peralatan khusus ke dalam enklosur yang dibuat khusus yang dioptimalkan untuk mesin atau proses tertentu.

Pendorong Desain Panel Kustom

Beberapa faktor mendorong spesifikasi panel kustom. Pembuat mesin seringkali memerlukan panel kontrol terintegrasi yang menggabungkan kontrol motor, logika PLC, sirkuit keselamatan, dan antarmuka operator dalam enklosur ringkas yang dipasang langsung pada mesin. Industri proses mungkin memerlukan panel tahan ledakan yang memenuhi standar NFPA 496 atau IEC 60079 untuk lokasi berbahaya. Aplikasi retrofit mungkin memerlukan panel kustom yang sesuai dengan antarmuka dan jejak peralatan yang ada.

Panel kustom menawarkan fleksibilitas maksimum tetapi memerlukan rekayasa yang cermat untuk memastikan kepatuhan terhadap standar UL 508A atau IEC 61439. Perancang panel harus menghitung SCCR, memverifikasi ampacity konduktor, mengoordinasikan proteksi arus lebih, dan mendokumentasikan desain melalui skema listrik yang komprehensif. Banyak yurisdiksi memerlukan sertifikasi pihak ketiga (UL, ETL, CSA) untuk panel kontrol kustom, yang menambah biaya dan waktu tunggu dibandingkan dengan produk MCC atau panel distribusi standar.

Ekonomi Panel Kustom vs MCC Standar

Titik impas ekonomi antara panel kustom dan MCC standar terjadi di sekitar 6-8 sirkuit kontrol motor. Di bawah ambang batas ini, panel kustom seringkali terbukti lebih hemat biaya karena pengurangan jejak dan penghapusan posisi bucket MCC yang tidak digunakan. Di atas ambang batas ini, modularitas MCC dan komponen standar biasanya menawarkan nilai yang lebih baik.

Namun, ekonomi saja tidak boleh mendorong keputusan. Panel kustom unggul ketika integrasi yang ketat antara komponen kontrol dan daya sangat penting, ketika kendala ruang melarang dimensi MCC standar, atau ketika persyaratan lingkungan khusus (pencucian, atmosfer korosif, suhu ekstrem) memerlukan desain enklosur kustom.

Panel Kontrol Cerdas: Integrasi Industri 4.0

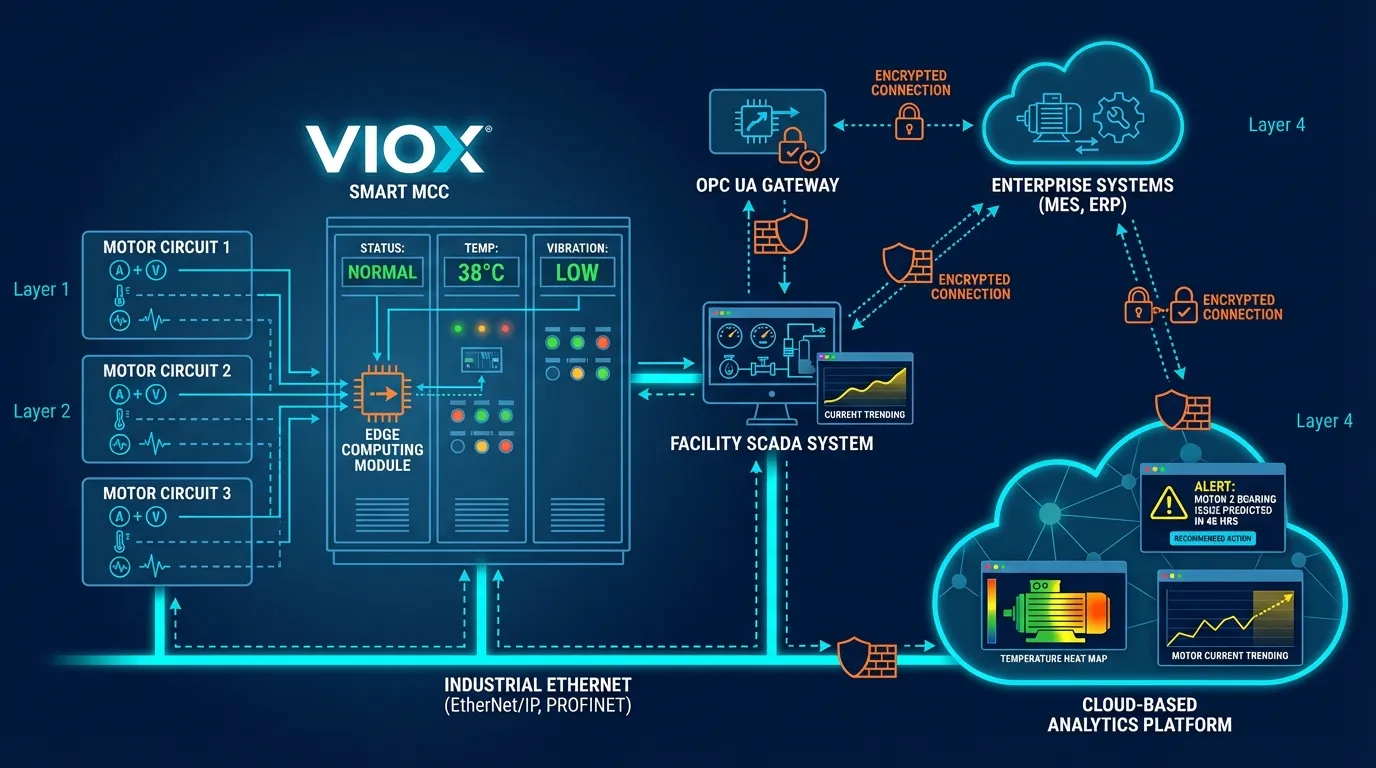

Panel kontrol cerdas mewakili evolusi sistem kontrol tradisional menuju konektivitas Industri 4.0 dan pemeliharaan prediktif. Panel canggih ini mengintegrasikan sensor IoT, edge computing, dan konektivitas cloud untuk memberikan pemantauan kinerja waktu nyata, analisis kegagalan prediktif, dan diagnostik jarak jauh.

Kemampuan Panel Cerdas

MCC dan panel kontrol cerdas modern menggabungkan pemantauan arus dan tegangan pada sirkuit motor individual, pemantauan termal komponen penting, dan analisis getaran untuk peralatan berputar. Data ini masuk ke platform analitik yang mendeteksi anomali yang mengindikasikan kegagalan yang akan datang—keausan bantalan, degradasi isolasi, atau ketidaksejajaran mekanis—memungkinkan pemeliharaan berbasis kondisi daripada jadwal pemeliharaan preventif berbasis waktu.

Protokol komunikasi membentuk tulang punggung fungsionalitas panel cerdas. Standar Ethernet industri (EtherNet/IP, PROFINET, Modbus TCP) menyediakan komunikasi berkecepatan tinggi dan deterministik antara komponen panel dan sistem pengawasan. OPC UA (Open Platform Communications Unified Architecture) memungkinkan pertukaran data yang aman dan terstandarisasi antara sistem kontrol dan sistem TI perusahaan, menjembatani kesenjangan antara teknologi operasional (OT) dan teknologi informasi (TI) tradisional.

Pertimbangan Implementasi Panel Cerdas

Menerapkan panel kontrol cerdas memerlukan perencanaan keamanan siber yang cermat. Panel yang terhubung menciptakan vektor serangan potensial bagi pelaku jahat yang berusaha mengganggu operasi atau mencuri kekayaan intelektual. Strategi pertahanan mendalam—segmentasi jaringan, otentikasi, enkripsi, dan deteksi intrusi—sangat penting untuk melindungi sistem kontrol industri dari ancaman dunia maya.

Volume data yang dihasilkan oleh panel cerdas dapat membanjiri sistem kontrol tradisional. Satu MCC cerdas yang memantau 50 motor dapat menghasilkan 100.000 titik data per menit. Edge computing—memproses data secara lokal di dalam panel daripada mengirimkan semuanya ke server pusat—mengurangi persyaratan bandwidth jaringan dan memungkinkan respons waktu nyata terhadap kondisi kritis.

Kerangka Pemilihan Panel Kontrol

Memilih jenis panel kontrol yang sesuai memerlukan evaluasi sistematis terhadap persyaratan listrik, kondisi lingkungan, kompleksitas kontrol, dan kebutuhan ekspansi di masa mendatang. Kerangka kerja berikut memandu proses pengambilan keputusan ini.

Analisis Spesifikasi Listrik

Mulailah dengan mendokumentasikan semua beban listrik yang harus dilayani panel: daya kuda dan tegangan motor, beban penerangan dan stop kontak, kebutuhan daya kontrol, dan peralatan khusus apa pun. Hitung total beban terhubung, faktor permintaan sesuai NEC Pasal 220, dan ampacity bus yang diperlukan dengan margin pertumbuhan 25%. Tentukan arus gangguan yang tersedia di titik pemasangan untuk menentukan peringkat SCCR yang sesuai. kutipan

Penilaian Lingkungan

Evaluasi lingkungan pemasangan terhadap persyaratan peringkat NEMA atau IP. Ruang listrik dalam ruangan dengan kontrol iklim biasanya hanya memerlukan enklosur NEMA 1 (IP20). Pemasangan di luar ruangan membutuhkan minimal NEMA 3R (IP24) untuk perlindungan cuaca. Area pencucian, atmosfer korosif, atau lingkungan berdebu mungkin memerlukan enklosur baja tahan karat NEMA 4X (IP66) dengan entri kabel yang disegel dan kontrol iklim internal. kutipan

Evaluasi Kompleksitas Kontrol

Nilai persyaratan kontrol di sepanjang spektrum dari pengalihan manual sederhana hingga urutan otomatis yang kompleks. Kontrol motor manual dengan stasiun start/stop lokal menunjukkan panel kontrol motor individual atau instalasi MCC dasar. Urutan multi-motor terkoordinasi dengan interlock dan umpan balik proses menunjukkan persyaratan panel kontrol PLC. Aplikasi penting keselamatan yang memerlukan sistem kontrol redundan dan fungsi keselamatan bersertifikat memerlukan panel PLC keselamatan khusus yang memenuhi peringkat IEC 61508 SIL.

Matriks Pemilihan Jenis Panel

| Profil Beban | Kompleksitas Kontrol | Tipe Panel yang Direkomendasikan | Pertimbangan Utama |

|---|---|---|---|

| 10+ motor, operasi independen | Manual hingga sedang | Motor Control Center (MCC) | Lokasi terpusat, diperlukan ruang listrik khusus |

| Distribusi arus tinggi (>800A) | Minimal | PCC vs MCC: Perbedaan Fungsional | Lokasi pintu masuk layanan, koordinasi utilitas |

| Otomasi proses, banyak I/O | Tinggi | Panel Kontrol PLC | Arsitektur jaringan, persyaratan HMI |

| Motor kecepatan variabel | Sedang | Panel VFD | Mitigasi harmonik, manajemen termal |

| Penerangan, stop kontak, motor kecil | Rendah | Panel Distribusi | Lokasi terdistribusi, proteksi lonjakan arus |

| Integrasi khusus mesin | Variabel | Panel Kontrol Kustom | Kendala ruang, persyaratan khusus |

| Pemeliharaan prediktif, pemantauan jarak jauh | Tinggi | Panel Kontrol Cerdas | Keamanan siber, infrastruktur data |

Standar dan Persyaratan Kepatuhan

Desain dan pemasangan panel kontrol harus mematuhi beberapa standar yang tumpang tindih tergantung pada yurisdiksi, aplikasi, dan persyaratan pengguna akhir. Memahami standar ini sangat penting untuk menentukan sistem yang sesuai.

Standar Amerika Utara

UL 508A—Standar untuk Panel Kontrol Industri—mengatur konstruksi panel kontrol di Amerika Serikat dan Kanada. Standar ini menetapkan persyaratan untuk ukuran konduktor, perlindungan arus lebih, pembumian, peringkat arus hubung singkat, dan integritas enklosur. Panel yang menyandang daftar UL 508A telah dievaluasi oleh Underwriters Laboratories dan memenuhi persyaratan ini.

NEC Pasal 409—Panel Kontrol Industri—menetapkan persyaratan pemasangan termasuk jarak kerja, alat pemutus, dan persyaratan penandaan. Pasal 430 mencakup sirkuit kontrol motor, sedangkan Pasal 440 membahas peralatan pendingin udara dan refrigerasi. Kepatuhan terhadap NEC ditegakkan oleh otoritas lokal yang memiliki yurisdiksi (AHJ) melalui proses izin dan inspeksi.

Standar Internasional

IEC 61439-1 dan -2 menetapkan persyaratan untuk switchgear tegangan rendah dan rakitan gear kontrol di pasar internasional. Standar ini mendefinisikan rakitan yang diuji jenisnya (diuji sepenuhnya oleh produsen asli) dan rakitan yang sebagian diuji jenisnya (menggunakan komponen yang diuji dalam konfigurasi baru). Standar seri IEC 60947 mencakup komponen individual—pemutus sirkuit, kontaktor, dan starter motor—yang digunakan di dalam panel kontrol.

IEC 60204-1—Keamanan Mesin: Peralatan Listrik Mesin—berlaku khusus untuk panel kontrol yang terintegrasi dengan mesin. Standar ini membahas sirkuit penghenti darurat, desain sirkuit kontrol, dan persyaratan antarmuka operator untuk memastikan keselamatan mesin.

Harmonisasi dan Transisi

Upaya baru-baru ini telah menyelaraskan standar Amerika Utara dan internasional. UL 60947-4-1 menggantikan standar UL 508 yang lebih lama untuk starter motor dan kontaktor, selaras dengan IEC 60947-4-1. Harmonisasi ini menyederhanakan pengembangan produk global dan mengurangi persyaratan pengujian untuk produsen yang melayani kedua pasar. Namun, perbedaan tetap ada dalam praktik pemasangan, dengan standar NEC dan IEC mengambil pendekatan yang berbeda untuk ukuran konduktor, koordinasi perlindungan arus lebih, dan peringkat enklosur.

Pertanyaan yang Sering Diajukan

Apa perbedaan utama antara MCC dan panel kontrol PLC?

MCC (Motor Control Center) menyediakan pensaklaran dan proteksi daya untuk beberapa motor melalui kontaktor dan starter motor, sementara panel kontrol PLC menampung pengontrol logika terprogram yang menjalankan logika otomasi dan memerintahkan MCC kapan harus memulai atau menghentikan motor. MCC menangani distribusi daya; PLC menangani logika kontrol. Banyak instalasi modern mengintegrasikan kedua fungsi tersebut ke dalam MCC pintar yang menggabungkan daya dan kontrol dalam satu unit.

Bagaimana cara menentukan nilai SCCR (Short-Circuit Current Rating) yang tepat untuk panel kontrol saya?

Nilai Arus Hubung Singkat (SCCR) harus sama dengan atau melebihi arus gangguan yang tersedia pada titik pemasangan panel. Hitung arus gangguan yang tersedia menggunakan data impedansi transformator utilitas dan impedansi konduktor dari transformator ke panel. SCCR dapat ditentukan melalui kombinasi berperingkat seri (menggunakan kombinasi perangkat pelindung hulu dan hilir yang telah diuji) atau metode berperingkat penuh (di mana setiap perangkat dapat memutus arus gangguan penuh). Seorang insinyur listrik yang berkualifikasi harus melakukan perhitungan ini karena kesalahan dapat menyebabkan bahaya keselamatan jiwa. kutipan

Kapan saya harus memilih panel VFD daripada starter motor MCC standar?

Pilih panel VFD untuk aplikasi yang memerlukan kontrol kecepatan variabel atau di mana motor beroperasi pada kecepatan rendah untuk periode yang lama. Beban torsi variabel (pompa, kipas) menawarkan penghematan energi terbesar—biasanya 20-50% dalam aplikasi aliran variabel. Aplikasi kecepatan konstan tidak mendapatkan manfaat energi dari VFD dan mungkin mengalami kerugian energi bersih karena kerugian konversi VFD. Pertimbangkan juga VFD untuk soft-starting beban inersia tinggi untuk mengurangi tekanan mekanis dan memperpanjang umur peralatan.

Tingkat perlindungan lingkungan (NEMA/IP) apa yang dibutuhkan panel kontrol saya?

Ruang listrik dalam ruangan yang ber-AC biasanya memerlukan panel NEMA 1 (IP20). Instalasi luar ruangan membutuhkan minimal NEMA 3R (IP24) untuk perlindungan cuaca. Area yang sering dicuci memerlukan NEMA 4X (IP66) dengan entri kabel yang tersegel. Lokasi berbahaya memerlukan penutup tahan ledakan (Kelas I Divisi 1) atau penutup yang di-purge/diberi tekanan sesuai NFPA 496. Lingkungan korosif mungkin memerlukan konstruksi baja tahan karat terlepas dari peringkat NEMA. Konsultasikan dengan operasi fasilitas untuk memahami prosedur pembersihan, kondisi lingkungan, dan paparan bahan kimia apa pun.

Bisakah saya mencampur komponen IEC dan NEMA dalam panel kontrol yang sama?

Ya, tetapi dengan perhatian cermat pada peringkat dan koordinasi. Komponen IEC dan NEMA menggunakan metodologi peringkat yang berbeda—kategori pemanfaatan IEC (AC-3, AC-4) versus ukuran NEMA (1, 2, 3). Pastikan semua komponen memenuhi peringkat listrik yang diperlukan untuk aplikasi Anda. Untuk panel yang terdaftar di UL 508A, semua komponen harus diakui atau terdaftar oleh UL. Perancang panel harus memverifikasi koordinasi yang tepat antara perangkat pelindung terlepas dari standar peringkat. Banyak produsen sekarang menawarkan produk yang diberi peringkat untuk standar IEC dan NEMA, menyederhanakan spesifikasi.

Berapa banyak ruang yang harus saya alokasikan untuk Pusat Kontrol Motor?

Dimensi fisik MCC bervariasi tergantung pabrikan, tetapi biasanya berukuran kedalaman 20-30 inci, tinggi 90 inci, dan lebar 20-24 inci per bagian vertikal. Instalasi tipikal mungkin memerlukan 4-8 bagian (lebar 80-192 inci). Tambahkan jarak bebas kerja NEC yang diperlukan: minimum 36 inci di depan MCC, lebar 30 inci yang berpusat pada peralatan, dan tinggi 78 inci. Untuk MCC di atas 600V, jarak bebas meningkat berdasarkan tegangan dan arus gangguan yang tersedia sesuai Tabel 110.26(A)(1) NEC.

Apa perbedaan antara PCC dan panel distribusi?

Pusat Kontrol Daya (PCC) menangani distribusi arus tinggi (800A-6300A) pada tingkat fasilitas, menerima daya dari transformator utilitas dan mendistribusikan ke beberapa panel hilir. Panel distribusi menyediakan distribusi tingkat sirkuit (100A-600A) untuk penerangan, stop kontak, dan peralatan kecil. PCC biasanya mencakup pengukuran ekstensif dan proteksi sirkuit utama; panel distribusi fokus pada proteksi sirkuit cabang. Anggap PCC sebagai distribusi primer dan panel distribusi sebagai distribusi sekunder dalam hierarki kelistrikan.

Apakah saya memerlukan panel kontrol khusus atau MCC standar sudah cukup?

MCC standar bekerja dengan baik untuk fasilitas dengan banyak motor yang memerlukan kontrol independen, di mana instalasi terpusat di ruang elektrik memungkinkan. Pilih panel khusus ketika: (1) keterbatasan ruang melarang dimensi MCC standar, (2) integrasi yang ketat antara komponen daya dan kontrol sangat penting, (3) persyaratan lingkungan khusus melebihi peringkat NEMA standar, atau (4) aplikasi memerlukan kurang dari 6-8 sirkuit kontrol motor di mana panel khusus terbukti lebih ekonomis daripada MCC yang terisi sebagian.

Perawatan apa yang diperlukan panel kontrol?

Pemeliharaan tahunan harus mencakup: inspeksi visual untuk koneksi yang longgar dan tanda-tanda panas berlebih, pencitraan termal untuk mendeteksi titik panas yang menunjukkan koneksi resistansi tinggi, verifikasi ventilasi yang tepat dan pengoperasian sistem pendingin, pengujian sirkuit penghenti darurat dan interlock keselamatan, dan pembersihan debu dan kotoran. Inspeksi triwulanan cukup untuk sistem kritis. Dokumentasikan semua aktivitas pemeliharaan dan data tren untuk memungkinkan pemeliharaan prediktif. Ganti komponen yang menunjukkan tanda-tanda degradasi sebelum terjadi kegagalan.

Bagaimana panel kontrol pintar meningkatkan operasional?

Panel pintar menyediakan pemantauan waktu nyata terhadap arus, tegangan, daya, dan parameter kesehatan peralatan. Data ini memungkinkan pemeliharaan prediktif—mendeteksi keausan bantalan, degradasi isolasi, atau masalah mekanis sebelum terjadi kegagalan fatal. Diagnostik jarak jauh mengurangi waktu pemecahan masalah sebesar 40-60% dibandingkan dengan panel tradisional. Pemantauan energi mengidentifikasi peralatan yang tidak efisien dan memvalidasi inisiatif penghematan energi. Namun, panel pintar memerlukan langkah-langkah keamanan siber dan infrastruktur data yang kuat untuk mewujudkan manfaat ini tanpa menciptakan kerentanan operasional.