Saat memilih material untuk komponen listrik, pilihan antara tembaga, kuningan, dan perunggu dapat secara signifikan memengaruhi kinerja sistem, umur panjang, dan efektivitas biaya. Sementara tembaga mendominasi kabel listrik karena konduktivitasnya yang luar biasa, kuningan dan perunggu menawarkan keunggulan unik dalam aplikasi spesifik di mana kekuatan mekanik, ketahanan korosi, atau kemampuan mesin menjadi prioritas. Memahami sifat-sifat berbeda dari setiap logam memastikan para insinyur dan manajer pengadaan membuat keputusan yang tepat yang menyeimbangkan efisiensi listrik dengan persyaratan operasional.

Hal-hal Penting yang Dapat Dipetik

- Tembaga memberikan konduktivitas listrik 100% IACS, menjadikannya tolok ukur untuk aplikasi transmisi daya seperti kabel, busbar, dan transformator

- Kuningan memberikan konduktivitas sekitar 28% IACS dengan kekuatan mekanik yang superior, ideal untuk terminal, konektor, dan komponen berulir

- Perunggu menawarkan konduktivitas sekitar 15% IACS dikombinasikan dengan ketahanan aus dan perlindungan korosi yang luar biasa, sempurna untuk aplikasi kelautan dan sakelar tugas berat

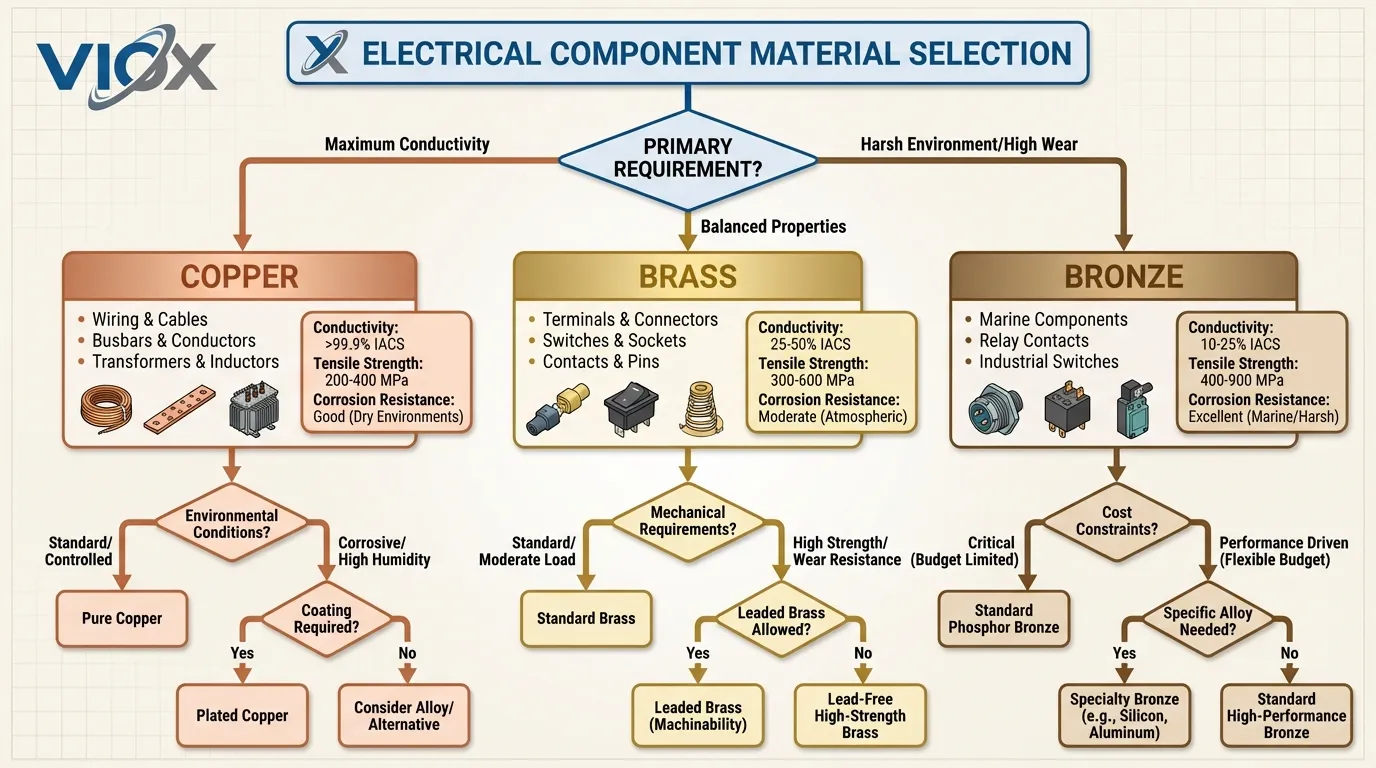

- Pemilihan material bergantung pada penyeimbangan persyaratan konduktivitas terhadap sifat mekanik, kondisi lingkungan, dan batasan biaya

- Pencocokan material yang tepat mencegah korosi galvanik dan memastikan kinerja optimal dalam rakitan campuran logam

Memahami Tiga Logam Merah: Komposisi dan Sifat

Tembaga: Sang Juara Konduktivitas

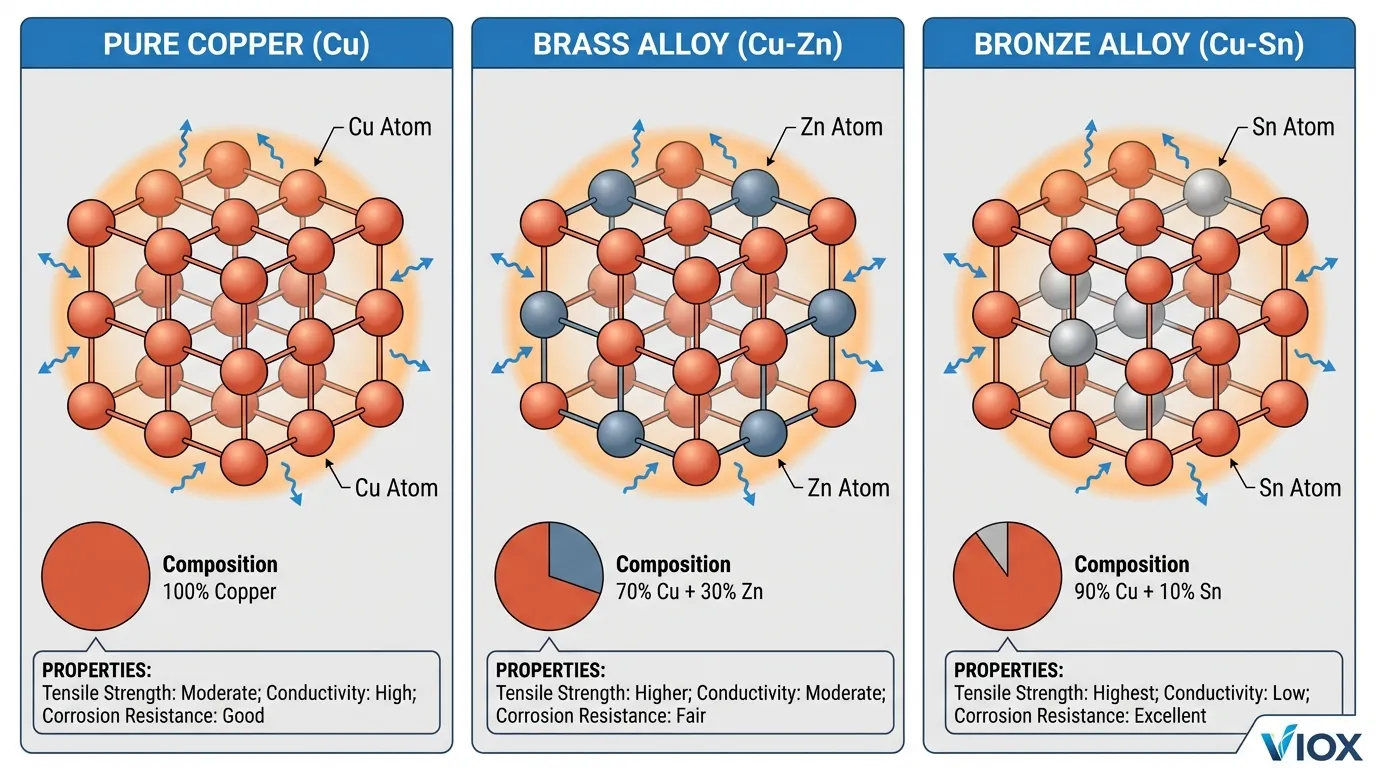

Tembaga adalah logam unsur murni (Cu pada tabel periodik) dengan konduktivitas listrik dan termal yang tak tertandingi di antara logam non-mulia. Struktur atomnya memungkinkan elektron mengalir dengan resistansi minimal, mencapai sekitar 59,6 juta Siemens per meter (MS/m) atau 100% International Annealed Copper Standard (IACS). Kinerja luar biasa ini menjadikan tembaga sebagai standar referensi terhadap mana semua bahan konduktif lainnya diukur.

Selain konduktivitas, tembaga menunjukkan daktilitas dan kemampuan tempa yang sangat baik, memungkinkannya ditarik menjadi kabel halus atau dibentuk menjadi bentuk kompleks tanpa patah. Logam secara alami mengembangkan patina pelindung ketika terpapar oksigen, menciptakan lapisan oksida tipis yang mencegah korosi lebih lanjut sambil mempertahankan kinerja listrik. Tingkatan umum termasuk tembaga electrolytic tough pitch (ETP) (C11000) untuk aplikasi listrik umum dan tembaga bebas oksigen (C10100/C10200) untuk elektronik dengan keandalan tinggi di mana kerapuhan hidrogen harus dihindari.

Kuningan: Paduan yang Seimbang

Kuningan mewakili keluarga paduan tembaga-seng, biasanya mengandung 60-70% tembaga dan 30-40% seng. Penambahan seng secara fundamental mengubah sifat material, meningkatkan kekuatan tarik dan kekerasan sambil mengurangi konduktivitas listrik menjadi sekitar 28% IACS (15-17 MS/m). Pertukaran ini terbukti menguntungkan dalam aplikasi yang membutuhkan fungsionalitas listrik dan daya tahan mekanik.

Kandungan seng dalam kuningan memberikan beberapa manfaat praktis untuk komponen listrik. Paduan ini menunjukkan kemampuan mesin yang superior dibandingkan dengan tembaga murni, memungkinkan pembuatan ulir yang presisi dan geometri kompleks yang penting untuk terminal dan konektor. Kuningan juga menunjukkan koefisien gesekan yang lebih rendah, menjadikannya ideal untuk komponen dengan bagian yang bergerak seperti sakelar dan kontak geser. Tingkatan listrik umum termasuk C26000 (kuningan kartrid, 70% tembaga) untuk aplikasi tujuan umum dan C36000 (kuningan free-cutting) di mana pemesinan ekstensif diperlukan.

Perunggu: Spesialis Daya Tahan

Paduan perunggu terutama menggabungkan tembaga dengan timah, meskipun formulasi modern mungkin menyertakan aluminium, fosfor, atau silikon untuk meningkatkan sifat-sifat tertentu. Perunggu timah tradisional mengandung 88-95% tembaga dan 5-12% timah, menghasilkan konduktivitas listrik sekitar 15% IACS (sekitar 9 MS/m). Sementara ini mewakili konduktivitas terendah di antara ketiga logam, perunggu mengkompensasi dengan kekuatan mekanik, ketahanan aus, dan perlindungan korosi yang luar biasa.

Perunggu fosfor (C51000/C52100), yang mengandung sejumlah kecil fosfor, menunjukkan sifat pegas dan ketahanan lelah yang sangat baik, menjadikannya pilihan yang disukai untuk kontak listrik yang mengalami siklus berulang. Perunggu aluminium (C61400/C95400) memberikan kekuatan dan ketahanan korosi yang luar biasa di lingkungan kelautan dan industri. Beryllium copper, meskipun secara teknis merupakan paduan perunggu, mencapai kekuatan tertinggi dari setiap paduan tembaga sambil mempertahankan konduktivitas yang wajar (15-25% IACS), membenarkan penggunaannya dalam konektor dan sakelar berkinerja tinggi meskipun biaya material lebih tinggi.

Perbandingan Konduktivitas Listrik: Faktor Kinerja Kritis

| Bahan | Konduktivitas Listrik (% IACS) | Konduktivitas Listrik (MS/m) | Resistivitas Tipikal (nΩ·m) | Konduktivitas Termal (W/m·K) |

|---|---|---|---|---|

| Tembaga Murni | 100% | 58-62 | 16.78 | 385-401 |

| Tembaga (ETP) | 100% | 59.6 | 17.24 | 391 |

| Kuningan (70/30) | 28% | 15-17 | ~62 | 120 |

| Kuningan (85/15) | 40-44% | 23-26 | ~40 | 159 |

| Perunggu Fosfor | 15% | 9 | ~110 | 50-70 |

| Perunggu Aluminium | 12-15% | 7-9 | ~120 | 70-80 |

| Beryllium Copper | 15-25% | 9-15 | ~70-110 | 105-210 |

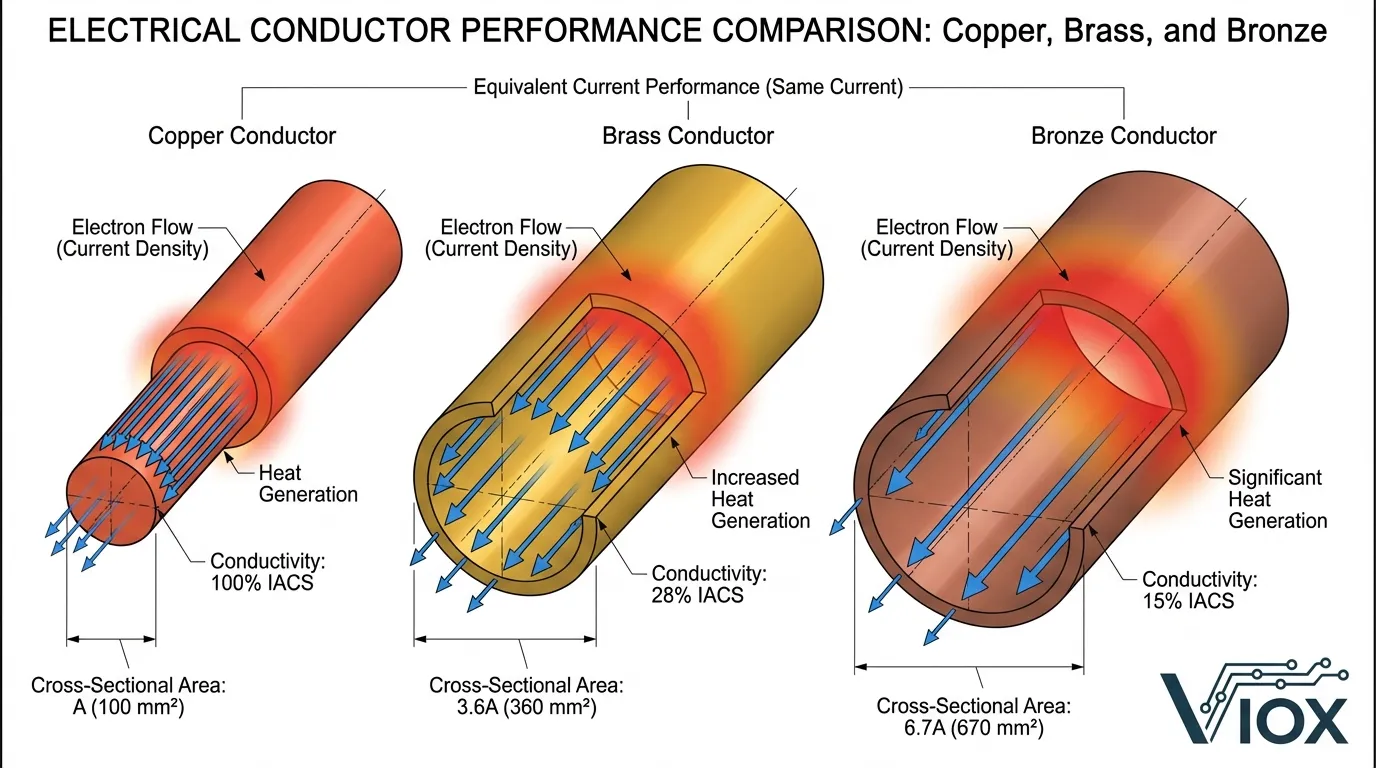

Perbedaan konduktivitas antara bahan-bahan ini menciptakan dampak yang terukur pada kinerja sistem. Dalam aplikasi busbar yang membawa 1000 ampere, mengganti tembaga dengan kuningan dengan penampang yang sama akan menghasilkan sekitar 3,6 kali lebih banyak panas karena peningkatan resistansi. Pembangkitan panas ini membutuhkan penampang konduktor yang lebih besar atau sistem pendingin yang ditingkatkan saat menggunakan bahan dengan konduktivitas yang lebih rendah.

Konduktivitas termal mengikuti pola yang serupa, dengan 391 W/m·K tembaga memungkinkan disipasi panas yang efisien dalam transformator dan belitan motor. Konduktivitas termal kuningan yang berkurang (120 W/m·K) sebenarnya dapat terbukti menguntungkan dalam aplikasi tertentu, seperti blok terminal di mana isolasi termal antara sirkuit yang berdekatan diinginkan. Konduktivitas termal perunggu yang lebih rendah membuatnya cocok untuk aplikasi di mana retensi panas atau transfer panas yang terkontrol bermanfaat.

Sifat Mekanik dan Karakteristik Daya Tahan

| Properti | Tembaga | Kuningan (70/30) | Perunggu Fosfor | Perunggu Aluminium |

|---|---|---|---|---|

| Kekuatan Tarik (MPa) | 210-250 | 338-469 | 410-655 | 550-830 |

| Kekuatan Luluh (MPa) | 70-120 | 125-435 | 170-520 | 240-550 |

| Kekerasan (Brinell) | 40-80 | 55-120 | 80-200 | 150-230 |

| Pemanjangan (%) | 30-45 | 15-50 | 5-65 | 12-60 |

| Kekuatan Lelah (MPa) | 80-130 | 90-180 | 140-280 | 200-350 |

Perbedaan sifat mekanik menjelaskan mengapa kuningan dan perunggu mendominasi aplikasi listrik tertentu meskipun konduktivitasnya lebih rendah. Kekuatan tarik kuningan yang lebih tinggi (338-469 MPa versus 210-250 MPa tembaga) memungkinkan komponen berdinding lebih tipis di konektor listrik dan terminal, yang berpotensi mengimbangi kebutuhan akan penampang yang lebih besar untuk mempertahankan konduktivitas. Kemampuan mesin material yang superior (indeks chip ~100 versus ~20 tembaga) mengurangi biaya produksi untuk komponen berulir presisi.

Paduan perunggu unggul dalam aplikasi yang melibatkan tegangan mekanik, getaran, atau keausan. Sifat pegas dan ketahanan lelah perunggu fosfor yang luar biasa menjadikannya ideal untuk kontak relai dan komponen sakelar yang mengalami jutaan siklus. Material mempertahankan tekanan kontak yang konsisten selama periode yang diperpanjang, memastikan koneksi listrik yang andal meskipun operasi mekanis berulang. Kombinasi kekuatan dan ketahanan korosi perunggu aluminium terbukti sangat berharga dalam switchgear kelautan dan instalasi listrik lepas pantai.

Ketahanan Korosi dan Kinerja Lingkungan

Perilaku korosi secara signifikan memengaruhi pemilihan material untuk komponen listrik, terutama di lingkungan yang keras. Tembaga secara alami membentuk lapisan cuprous oxide (Cu₂O) pelindung yang mencegah oksidasi lebih dalam, meskipun patina ini dapat meningkatkan resistansi kontak dalam aplikasi tertentu. Logam menunjukkan ketahanan yang sangat baik terhadap korosi atmosfer tetapi terbukti rentan terhadap senyawa sulfur, amonia, dan asam tertentu.

Kuningan menunjukkan ketahanan korosi umum yang baik, meskipun tetap rentan terhadap dezincification di lingkungan tertentu—proses korosi selektif di mana seng larut dari paduan, meninggalkan tembaga berpori. Naval brass (C46400/C46500) menggabungkan 1% timah untuk memerangi fenomena ini, menjadikannya cocok untuk fitting listrik kelautan dan instalasi pesisir. Ketahanan paduan terhadap korosi air asin melebihi kinerja tembaga murni dalam banyak skenario, membenarkan penggunaannya di blok terminal kelautan dan infrastruktur pesisir.

Paduan perunggu memberikan ketahanan korosi yang superior di berbagai lingkungan. Perunggu aluminium membentuk lapisan permukaan aluminium oksida yang kuat yang melindungi terhadap air laut, atmosfer industri, dan banyak bahan kimia. Daya tahan yang luar biasa ini menjadikan perunggu aluminium sebagai pilihan yang disukai untuk baling-baling kapal, perangkat keras kelautan, dan kotak sambungan di lingkungan industri yang korosif. Perunggu fosfor menahan stress corrosion cracking dan mempertahankan sifat listrik yang stabil dalam kondisi lembab, menjelaskan prevalensinya dalam peralatan listrik luar ruangan dan infrastruktur telekomunikasi.

Pemilihan Material Spesifik Aplikasi

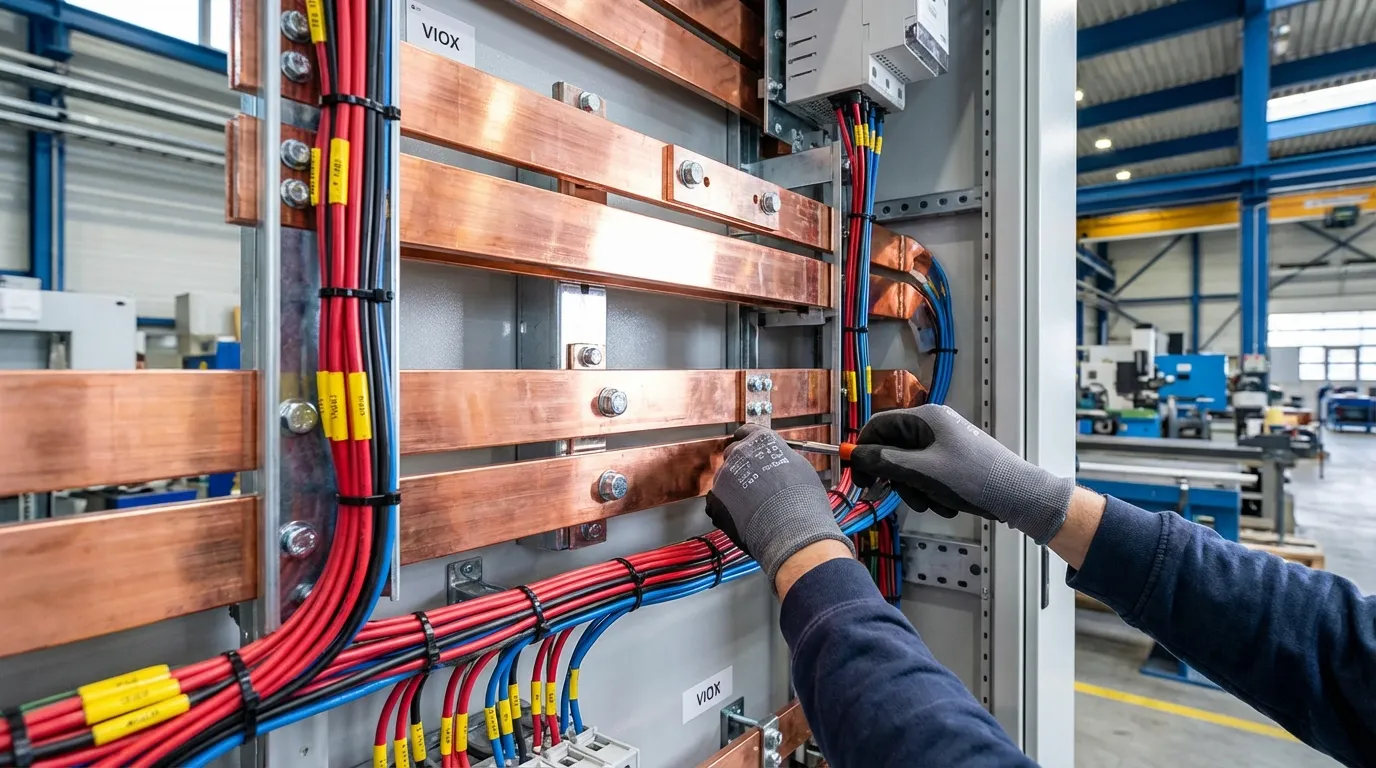

Aplikasi Tembaga: Persyaratan Konduktivitas Maksimum

Tembaga mendominasi aplikasi di mana efisiensi listrik sangat penting dan biaya dapat dibenarkan oleh peningkatan kinerja. Sistem distribusi daya bergantung pada tembaga busbar untuk meminimalkan penurunan tegangan dan pembangkitan panas di jalur arus tinggi. Standar kabel listrik di seluruh dunia menetapkan tembaga sebagai bahan konduktor default, dengan aluminium hanya dipertimbangkan ketika batasan berat atau biaya mengesampingkan persyaratan konduktivitas.

Belitan transformator secara universal menggunakan tembaga untuk memaksimalkan efisiensi dan meminimalkan suhu inti. Kombinasi konduktivitas tinggi dan kinerja termal material memungkinkan desain yang ringkas dengan kepadatan daya yang optimal. Starter motor dan komponen switchgear menggunakan batang kontak tembaga untuk menangani arus tinggi tanpa pemanasan berlebihan. Sistem pentanahan menentukan tembaga untuk memastikan jalur resistansi rendah untuk arus gangguan, yang penting untuk keselamatan personel dan perlindungan peralatan.

Aplikasi elektronik menuntut konduktivitas tembaga untuk jejak papan sirkuit cetak, bingkai timah sirkuit terpadu, dan pengemasan semikonduktor. Keandalan dan sifat listrik material yang konsisten mendukung persyaratan ketat telekomunikasi, komputasi, dan sistem kontrol. Bahkan dalam aplikasi yang sensitif terhadap biaya, tembaga tetap menjadi pilihan pertama ketika kinerja listrik secara langsung memengaruhi fungsionalitas sistem atau efisiensi energi.

Aplikasi Kuningan: Menyeimbangkan Konduktivitas dengan Persyaratan Mekanik

Kuningan menemukan ceruknya dalam komponen listrik di mana konduktivitas sedang sudah cukup dan sifat mekanik menjadi faktor pembeda. Terminal listrik dan konektor sering menggunakan kuningan untuk sisipan berulir, tiang pengikat, dan terminal sekrup. Kemampuan mesin material yang unggul memungkinkan pembuatan ulir yang presisi yang mempertahankan integritas melalui siklus koneksi berulang, sementara kekerasannya mencegah ulir aus akibat torsi pemasangan.

Komponen sakelar memanfaatkan kombinasi konduktivitas dan ketahanan aus kuningan. Sakelar toggle, pemilih putar, dan tombol tekan menggabungkan kontak dan aktuator kuningan yang tahan terhadap siklus mekanis sambil mempertahankan kinerja listrik yang memadai. Koefisien gesekan paduan yang lebih rendah dibandingkan dengan tembaga mengurangi keausan pada kontak geser dan meningkatkan nuansa operasional pada sakelar manual.

Fitting dan adaptor listrik mendapat manfaat dari ketahanan korosi dan daya tarik estetika kuningan. Kelenjar kabel, fitting saluran, dan perangkat keras enklosur menggunakan kuningan untuk menggabungkan fungsionalitas dengan tampilan profesional. Sifat antimikroba material memberikan nilai tambah di lingkungan perawatan kesehatan dan pengolahan makanan di mana timbul kekhawatiran tentang kontaminasi permukaan. Karakteristik non-percikan kuningan menjadikannya penting untuk komponen listrik di atmosfer yang mudah meledak dan fasilitas penanganan material yang mudah terbakar.

Aplikasi Perunggu: Kondisi Ekstrem dan Sistem Keandalan Tinggi

Paduan perunggu melayani aplikasi listrik di mana tantangan lingkungan atau tuntutan mekanis melebihi kemampuan kuningan. Sistem kelistrikan laut secara ekstensif menggunakan perunggu untuk konektor gardu induk, komponen switchgear, dan terminasi kabel yang terpapar semprotan air asin dan kelembapan. Ketahanan korosi yang luar biasa dari perunggu aluminium memastikan layanan yang andal selama beberapa dekade di platform lepas pantai, kapal, dan infrastruktur distribusi daya pesisir.

Kontak listrik siklus tinggi menentukan perunggu fosfor untuk sifat pegas dan ketahanan lelah yang unggul. Kontak relai, terminal pemutus sirkuit, dan pin konektor yang terbuat dari perunggu fosfor mempertahankan tekanan kontak yang konsisten melalui jutaan operasi. Ketahanan material terhadap relaksasi tegangan memastikan koneksi listrik yang andal selama masa pakai yang diperpanjang, yang penting dalam peralatan telekomunikasi, kontrol industri, dan sistem kelistrikan otomotif.

Aplikasi industri tugas berat memanfaatkan ketahanan aus dan kekuatan perunggu. Kontaktor komponen, sakelar arus tinggi, dan perangkat kontrol motor menggunakan paduan perunggu untuk menahan busur listrik, kejutan mekanis, dan siklus termal. Beryllium copper, meskipun biayanya lebih tinggi, memberikan kinerja yang tak tertandingi dalam aplikasi kedirgantaraan dan militer di mana keandalan tidak dapat dikompromikan. Kombinasi kekuatan, konduktivitas, dan ketahanan lelah paduan membenarkan penggunaannya dalam konektor penting dan lingkungan dengan getaran tinggi.

Pertimbangan Biaya dan Trade-off Ekonomi

| Faktor | Tembaga | Kuningan | Perunggu |

|---|---|---|---|

| Biaya Bahan Baku (Relatif) | Tinggi (100%) | Sedang (70-85%) | Sedang-Tinggi (80-110%) |

| Kemampuan Mesin | Buruk (Indeks ~20) | Sangat Baik (Indeks 100) | Baik (Indeks 40-60) |

| Kompleksitas Manufaktur | Sedang | Rendah | Sedang |

| Ukuran Konduktor yang Dibutuhkan | 1.0x (dasar) | 3.6x (untuk resistansi yang sama) | 6.7x (untuk resistansi yang sama) |

| Biaya Siklus Hidup | Rendah (efisiensi tinggi) | Sedang (komponen lebih besar) | Sedang (aplikasi khusus) |

Biaya material berfluktuasi dengan pasar komoditas, tetapi hubungan relatif tetap konsisten. Tembaga biasanya memiliki harga premium karena permintaan tinggi dari industri listrik dan elektronik. Kuningan menawarkan keuntungan biaya melalui pengurangan waktu pemesinan dan keausan alat, seringkali mengimbangi volume material yang lebih tinggi yang diperlukan untuk konduktivitas yang setara. Harga perunggu bervariasi secara signifikan menurut jenis paduan, dengan perunggu fosfor standar sebanding dengan kuningan sementara beryllium copper harganya jauh lebih mahal.

Analisis biaya total harus mempertimbangkan dampak tingkat sistem di luar harga bahan baku. Menggunakan kuningan di blok terminal dapat meningkatkan ukuran komponen tetapi mengurangi biaya produksi melalui peningkatan kemampuan mesin. Masa pakai perunggu yang lebih lama di lingkungan korosif menghilangkan biaya penggantian yang akan terakumulasi dengan alternatif tembaga atau kuningan. Perhitungan efisiensi energi mengungkapkan bahwa konduktivitas tembaga yang unggul mengurangi biaya operasional dalam aplikasi arus tinggi, yang berpotensi membenarkan investasi awal yang lebih tinggi.

Strategi pengadaan harus mengevaluasi persyaratan khusus aplikasi terhadap karakteristik material. Produk konsumen volume tinggi dapat mengoptimalkan efisiensi produksi kuningan, sementara investasi infrastruktur penting lebih menyukai kinerja tembaga dan daya tahan perunggu. Pendekatan hibrida menggunakan tembaga untuk elemen pembawa arus dan kuningan untuk komponen mekanis seringkali memberikan keseimbangan biaya-kinerja yang optimal dalam rakitan kompleks seperti pemutus sirkuit dan switchgear.

Panduan Desain dan Praktik Terbaik

Kompatibilitas Material dan Korosi Galvanik

Mencampur logam yang berbeda dalam rakitan listrik memerlukan pertimbangan yang cermat terhadap potensi korosi galvanik. Ketika tembaga dan kuningan bersentuhan dengan adanya elektrolit, deret galvanik memprediksi risiko korosi minimal karena potensi elektroda yang serupa (tembaga: +0.34V, kuningan: +0.30V). Namun, paduan perunggu dengan kandungan timah atau aluminium yang signifikan dapat menunjukkan perbedaan potensial yang lebih besar, yang memerlukan tindakan perlindungan.

Strategi desain untuk mengurangi korosi galvanik meliputi penerapan pelapisan pelindung (timah, perak, atau nikel), menggunakan penghalang isolasi antara logam yang berbeda, dan memastikan penyegelan yang tepat terhadap masuknya kelembapan. Busbar connections menggabungkan komponen tembaga dan kuningan harus menggunakan senyawa anti-oksidan dan mempertahankan tekanan kontak yang memadai untuk meminimalkan resistansi antarmuka. Inspeksi dan protokol pemeliharaan rutin menjadi penting di lingkungan yang keras di mana efek galvanik mempercepat.

Manajemen Termal dan Kapasitas Arus

Ukuran konduktor harus memperhitungkan konduktivitas material untuk mempertahankan kenaikan suhu yang dapat diterima di bawah beban. Standar industri seperti IEC 60204-1 dan NEC menyediakan faktor penurunan nilai berdasarkan suhu sekitar, pengelompokan, dan material konduktor. Sebuah busbar kuningan membutuhkan sekitar 3.6 kali luas penampang tembaga untuk membawa arus yang setara dengan kenaikan suhu yang serupa, yang memengaruhi ukuran enklosur dan kompleksitas pemasangan.

Koefisien ekspansi termal berbeda di antara ketiga logam (tembaga: 16.5 µm/m·°C, kuningan: 18-21 µm/m·°C, perunggu: 17-18 µm/m·°C), menciptakan potensi tegangan dalam rakitan logam campuran yang mengalami siklus suhu. Sambungan terminal harus mengakomodasi ekspansi diferensial untuk mencegah kelonggaran dan peningkatan resistansi kontak dari waktu ke waktu. Washer pegas, washer Belleville, atau konektor khusus mempertahankan tekanan meskipun terjadi siklus termal.

Perlakuan Permukaan dan Opsi Pelapisan

Perlakuan permukaan meningkatkan kinerja dan umur panjang di ketiga logam dasar. Pelapisan timah memberikan kemampuan solder dan perlindungan korosi yang sangat baik untuk terminal tembaga dan kuningan, meskipun sedikit mengurangi konduktivitas di antarmuka. Pelapisan perak memaksimalkan konduktivitas dan mencegah oksidasi tetapi harganya jauh lebih mahal dan dapat ternoda di lingkungan yang mengandung sulfur. Pelapisan nikel menawarkan perlindungan korosi dan ketahanan aus yang kuat, cocok untuk aplikasi industri yang keras meskipun resistansi kontaknya lebih tinggi.

Komponen perunggu seringkali memerlukan perlakuan permukaan minimal karena ketahanan korosi yang melekat, meskipun pelapisan selektif area kontak dapat mengoptimalkan kinerja listrik. Lugs kabel dan konektor kompresi biasanya menentukan tembaga berlapis timah untuk keseimbangan optimal antara konduktivitas, ketahanan korosi, dan biaya. Memahami interaksi antara logam dasar dan pelapisan memastikan pemilihan yang tepat untuk persyaratan lingkungan dan listrik tertentu.

Standar dan Spesifikasi Industri

Pemilihan material untuk komponen listrik harus sesuai dengan standar yang relevan yang mengatur komposisi, properti, dan kinerja. ASTM B152/B152M menentukan lembaran, strip, pelat, dan batang gulung tembaga untuk aplikasi listrik, mendefinisikan persyaratan konduktivitas dan sifat mekanik. UL 486A-486B mencakup konektor kabel dan lug solder, menetapkan kriteria kinerja untuk berbagai material dan opsi pelapisan.

Standar seri IEC 60947 membahas switchgear dan controlgear tegangan rendah, termasuk persyaratan material untuk kontaktor, pemutus sirkuit, dan perangkat kontrol. Spesifikasi ini seringkali mengacu pada konduktivitas material, resistansi kontak, dan persyaratan daya tahan mekanis yang memengaruhi pemilihan material. Kepatuhan terhadap standar memastikan interoperabilitas, keamanan, dan kinerja yang dapat diprediksi di berbagai aplikasi dan kondisi operasi.

Spesifikasi militer dan kedirgantaraan (MIL-STD, AS) memberlakukan persyaratan ketat pada komposisi material, ketertelusuran, dan pengujian. Aplikasi ini seringkali menentukan beryllium copper atau perunggu fosfor untuk konektor dan kontak penting di mana keandalan tidak dapat dikompromikan. Memahami standar yang berlaku sejak dini dalam proses desain mencegah desain ulang yang mahal dan memastikan kepatuhan terhadap peraturan selama siklus hidup produk.

Pertanyaan yang Sering Diajukan

T: Bisakah saya menggunakan terminal kuningan dengan kabel tembaga tanpa masalah?

J: Ya, terminal kuningan dengan kabel tembaga merupakan kombinasi yang umum dan dapat diterima dalam instalasi listrik. Perbedaan potensial galvanik antara tembaga dan kuningan minimal (sekitar 0.04V), menghasilkan risiko korosi yang dapat diabaikan di sebagian besar lingkungan. Namun, pastikan torsi yang tepat selama pemasangan untuk mempertahankan resistansi kontak yang rendah, dan pertimbangkan untuk menggunakan senyawa anti-oksidan dalam aplikasi luar ruangan atau kelembapan tinggi. Terminal kuningan harus berukuran sesuai untuk menangani arus tanpa pemanasan berlebihan, dengan mempertimbangkan konduktivitasnya yang lebih rendah dibandingkan dengan tembaga.

T: Mengapa busbar terbuat dari tembaga dan bukan kuningan jika kuningan lebih kuat?

A: Busbar memprioritaskan konduktivitas listrik daripada kekuatan mekanik karena fungsi utamanya adalah distribusi arus yang efisien dengan kerugian minimal. Konduktivitas 100% IACS tembaga versus 28% kuningan berarti busbar kuningan akan membutuhkan 3.6 kali luas penampang untuk menyamai kinerja tembaga, menghasilkan instalasi yang lebih besar, lebih berat, dan pada akhirnya lebih mahal. Panas yang dihasilkan oleh resistansi kuningan yang lebih tinggi akan membutuhkan sistem pendingin yang ditingkatkan, yang selanjutnya meningkatkan biaya. Sementara kuningan menawarkan kekuatan mekanik yang unggul, busbar biasanya mengalami tekanan mekanik minimal, membuat keunggulan konduktivitas tembaga menjadi penentu.

T: Kapan saya harus memilih perunggu daripada tembaga atau kuningan untuk komponen listrik?

J: Pilih perunggu ketika aplikasi menuntut ketahanan korosi, ketahanan aus, atau sifat pegas yang luar biasa yang tidak dapat diberikan oleh tembaga dan kuningan. Lingkungan laut, pengaturan industri dengan paparan bahan kimia, dan instalasi luar ruangan mendapat manfaat dari perlindungan korosi superior perunggu aluminium. Perunggu fosfor unggul dalam aplikasi siklus tinggi seperti kontak relai, pegas sakelar, dan pin konektor di mana ketahanan lelah dan tekanan kontak yang konsisten sangat penting. Meskipun konduktivitasnya lebih rendah (15% IACS), daya tahan perunggu seringkali menghasilkan biaya siklus hidup yang lebih rendah melalui masa pakai yang diperpanjang dan pengurangan pemeliharaan di lingkungan yang menantang.

T: Bagaimana konduktivitas listrik memengaruhi efisiensi energi dalam distribusi daya?

J: Konduktivitas yang lebih rendah secara langsung meningkatkan kerugian resistif, mengubah energi listrik menjadi panas buangan. Dalam busbar tembaga 100 meter yang membawa 1000A dengan luas penampang 1000 mm², kehilangan daya mendekati 270W. Mengganti dengan kuningan dengan dimensi yang sama akan meningkatkan kerugian menjadi sekitar 970W—peningkatan 700W yang terakumulasi terus menerus selama operasi. Selama setahun, perbedaan ini mewakili 6,132 kWh energi yang terbuang. Untuk aplikasi arus tinggi atau jarak jauh, konduktivitas tembaga yang unggul memberikan penghematan energi yang substansial yang membenarkan biaya material awal yang lebih tinggi. Keunggulan efisiensi menjadi lebih terasa di transformator dan motor di mana kerugian menghasilkan panas yang harus dihilangkan.

T: Apakah ada aplikasi listrik di mana perunggu mengungguli tembaga?

A: Perunggu lebih unggul daripada tembaga dalam aplikasi di mana sifat mekanis, ketahanan korosi, atau karakteristik keausan lebih penting daripada persyaratan konduktivitas murni. Kontak listrik yang mengalami siklus berulang mendapat manfaat dari sifat pegas dan ketahanan lelah fosfor perunggu yang unggul, mempertahankan tekanan kontak yang konsisten lebih lama daripada alternatif tembaga. Switchgear dan konektor kelautan yang terpapar korosi air asin menunjukkan keandalan jangka panjang yang lebih baik dengan perunggu aluminium meskipun konduktivitasnya lebih rendah. Kontak geser dan rakitan sikat mengalami lebih sedikit keausan dengan paduan perunggu, memperpanjang interval servis dan mengurangi biaya perawatan. Dalam aplikasi khusus ini, kombinasi unik sifat perunggu memberikan kinerja keseluruhan yang unggul meskipun konduktivitas listriknya lebih rendah.

VIOX Electric специализируется на производстве высококачественных электрических компонентов с использованием оптимального выбора материалов для каждого применения. Tim teknik kami memberikan panduan ahli tentang spesifikasi material untuk panel kontrol industri, sistem distribusi daya, dan peralatan listrik khusus. Hubungi kami untuk konsultasi teknis tentang proyek Anda berikutnya.