Miért nem szabad figyelmen kívül hagyni az ipari kontaktorok karbantartását?

Az ipari kontaktorok az elektromos vezérlőrendszerek igáslovai, naponta több ezer alkalommal kapcsolnak a motorvezérlő központokban, a HVAC-rendszerekben és a gyártóberendezésekben. Mégis a kontaktorhibák kétharmada megelőzhető a rutinszerű karbantartással – ez a statisztika évente több millió dollárnyi elkerült leállási költséget jelent.

Ha egy kontaktor váratlanul meghibásodik, a következmények láncszerűen jelentkeznek: a gyártósorok leállnak, a kritikus HVAC-rendszerek leállnak, és a sürgősségi szervizhívások kimerítik a karbantartási költségvetést. Kritikusabb, hogy a leromlott kontaktorok tűzveszélyt és áramütés kockázatát jelentik. A különbség aközött, hogy egy létesítmény évente 3 nap váratlan leállást tapasztal, szemben a 30 perccel, gyakran egyetlen tényezőre vezethető vissza: egy dokumentált megelőző karbantartási programra.

Ez az útmutató az elektromos vállalkozók, a létesítményvezetők és a karbantartó mérnökök számára gyakorlati ellenőrzési eljárásokat, csere kritériumokat és ütemezési kereteket biztosít, amelyek bizonyítottan meghosszabbítják a kontaktor élettartamát, miközben kiküszöbölik a meghibásodással kapcsolatos leállásokat.

Miért fontos az ipari kontaktorok karbantartása?

A kontaktor meghibásodásának valódi költsége

A berendezések meghibásodásai nem jelentkeznek be – csendben halmozódnak fel több ezer kapcsolási ciklus során, amíg egy kritikus alkatrész meghibásodik. Az elektromos karbantartási tanulmányokból származó kutatások azt mutatják, hogy a menetrend szerinti karbantartás nélküli kontaktorok meghibásodnak 3-szor nagyobb arányban mint a megfelelően karbantartott egységek.

Vegyük figyelembe a pénzügyi hatást:

- Tervezetlen leállás: 5000-50 000 USD óránként, a létesítmény típusától függően

- Sürgősségi szervizhívások: 200-300 USD felár a menetrend szerinti karbantartáshoz képest

- Járulékos károk: Motor kiégés, technológiai berendezések károsodása, termékveszteség

- Biztonsági incidensek: OSHA-szabálysértések, munkavállalói sérülésekért való felelősség, biztosítási igények

Biztonsági megfontolások

A leromlott kontaktorok többféle biztonsági kockázatot jelentenek:

- Elektromos ívképződés: Tűzgyújtó forrásokat és robbanásveszélyes légkört hoz létre veszélyes helyeken

- Összehegedt érintkezők: Megakadályozza a megfelelő leválasztást vészhelyzetekben, meghiúsítva a lockout/tagout eljárásokat

- Túlmelegedés: A szigetelés meghibásodása feszültség alá helyezheti a berendezések burkolatait

- Érintkező erózió: Növeli az ellenállást, ami a downstream berendezések túlmelegedését okozza

Bármilyen karbantartás elvégzése előtt mindig kövesse a megfelelő LOTO eljárásokat az áramkörök feszültségmentesítéséhez és a nulla energia állapotok ellenőrzéséhez.

A kontaktor élettartamának megértése

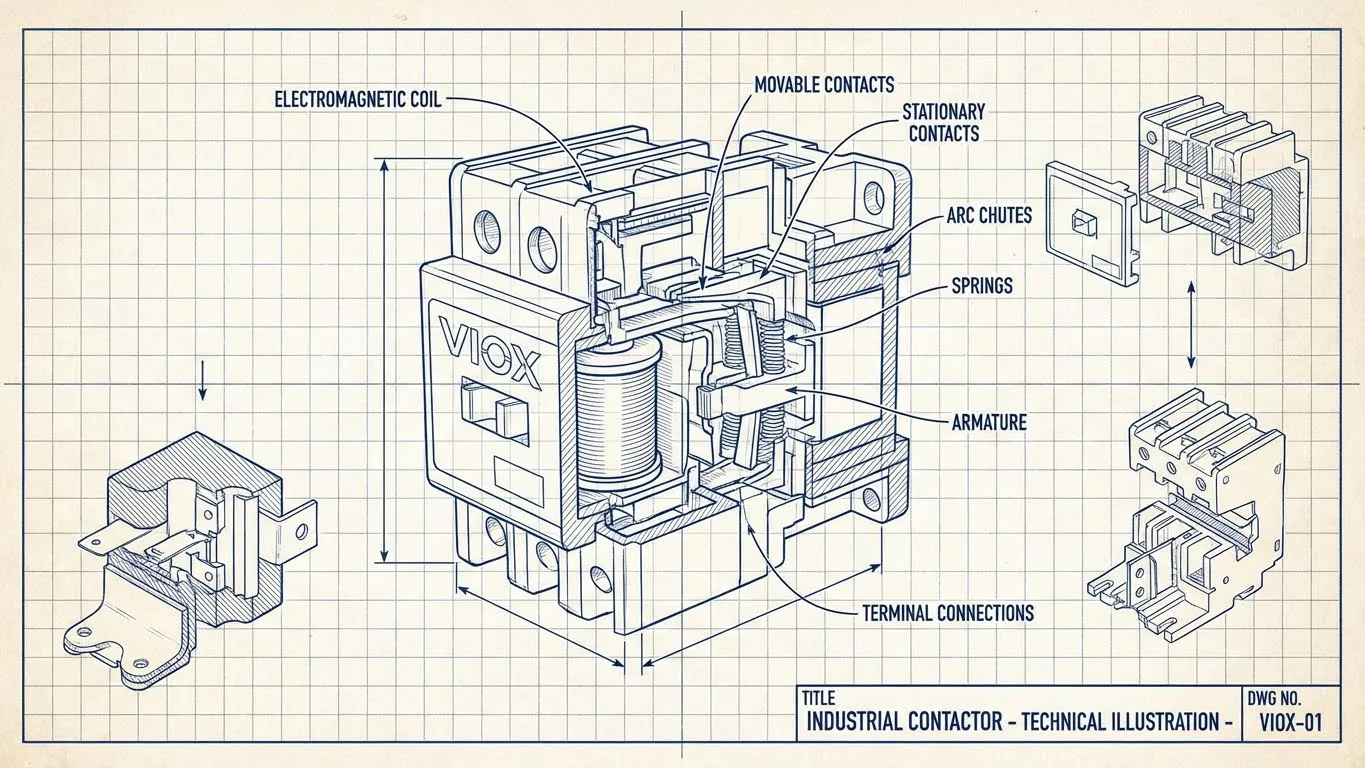

Nem biztos benne, hogy milyen kontaktorral rendelkezik? Olvassa el a Mi az a kontaktor az alkatrész azonosítási útmutatóért.

Mechanikai vs. Elektromos élettartam

Az ipari kontaktoroknak két különböző élettartam besorolása van:

Mechanikai élettartam: 1-10 millió művelet (terhelés nélküli kapcsolás)

- A rugó fáradása, a csapágy kopása, a armatúra mozgása határozza meg

- Ritkán érik el a tényleges üzemi körülmények között

- Tipikus besorolás: 1-5 millió ciklus a szabványos ipari kontaktorok esetében

Elektromos élet: 100 000-1 000 000 művelet (névleges terhelés alatt)

- Az elektromos ívképződésből származó kontaktus erózió korlátozza

- A tényleges élettartam általában ebbe a tartományba esik

- Drámaian változik a terhelés típusától függően (rezisztív vs. induktív)

Valós élettartam: 5-15 év megfelelő karbantartással

- AC-3 üzem (motorvezérlés): 8-12 év tipikus

- AC-4 üzem (dugós fékezés, léptetés): 3-7 év tipikus

- A 24/7 üzemeltetés 30-40%-kal csökkenti az élettartamot

Az élettartamot befolyásoló tényezők

Működési környezet

- Hőmérséklet: Minden 10°C 40°C felett ~50%-kal csökkenti az élettartamot

- Páratartalom: Felgyorsítja a korróziót; tartsa <70% RH alatt

- Szennyeződés: Por, fémrészecskék, vegyi gőzök

- Rezgés: Felgyorsítja a mechanikai kopást, laza csatlakozásokat okoz

Elektromos terhelés

- Feszültségingadozások: ±10% tekercsfeszültség eltérés lerövidíti az élettartamot

- Bekapcsolási áram: A magas motorindító áramok növelik a kontaktus erózióját

- Kapcsolási frekvencia: A gyakori kapcsolás súlyosbítja az elektromos kopást

- Terhelés típusa: A nagymértékben induktív terhelések (motorok, transzformátorok) súlyos ívképződést okoznak

Telepítés minősége

- Szerelési pozíció: A helytelen tájolás befolyásolja az ívoltást

- Csatlakozási nyomaték: A túl lazára húzott kapcsok növelik az ellenállást és a hőt

- Vezérlőfeszültség stabilitása: A 85%-nál alacsonyabb feszültségesés meggátolja a megbízható működést

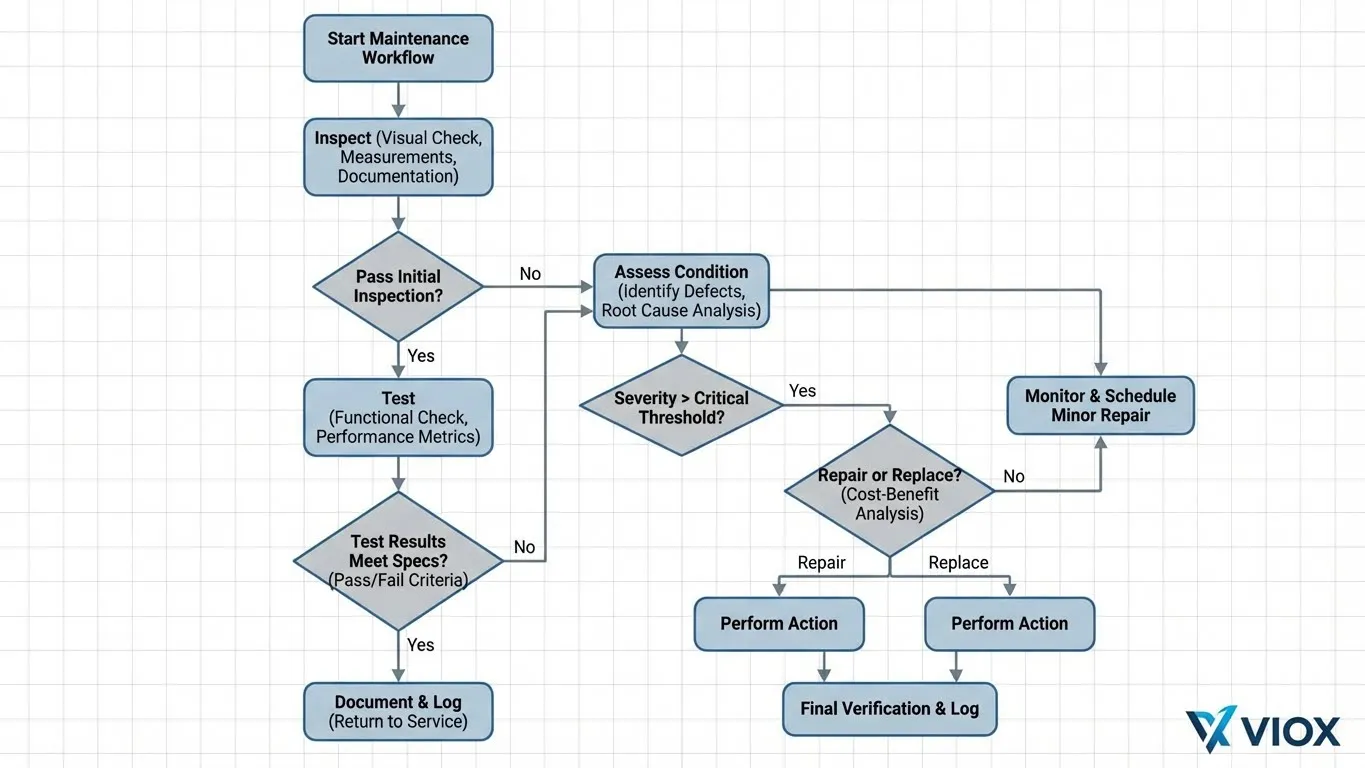

Teljes Ellenőrzési Ellenőrzőlista

A szisztematikus ellenőrzés még azelőtt észreveszi a problémákat, mielőtt azok meghibásodást okoznának. Szervezze meg programját az ellenőrzés gyakorisága szerint, a berendezés kritikus fontossága és a működési körülmények alapján.

Napi Ellenőrzések (Feszültség Alatt Lévő Berendezések)

Vizuális Megfigyelés (a kezelők elvégezhetik)

- Figyeljen a szokatlan hangokra: zúgás, búgás, csattogás

- Ellenőrizze a látható túlmelegedést: elszíneződés, füst, égett szag

- Figyelje meg a működést: sima bekapcsolás, megfelelő lekapcsolás

- Ellenőrizze, hogy a jelzőfények megfelelően működnek-e

- Jegyezzen fel minden szokatlan vibrációt vagy zajt

Havi Ellenőrzések (Feszültségmentesített Berendezések)

Mielőtt bármilyen feszültségmentesített ellenőrzést elkezdene, ellenőrizze, hogy a megfelelő kizárási/kitáblázási eljárások a helyükön vannak.

Burkolat Ellenőrzése

- Ellenőrizze a megfelelő tömítést; győződjön meg arról, hogy nincs nedvesség behatolás

- Vizsgálja meg a fizikai sérüléseket, korróziót vagy deformációt

- Ellenőrizze, hogy a szellőzőnyílások tiszták-e

- Győződjön meg arról, hogy a környezeti feltételek megfelelnek a specifikációknak

Vizuális Érintkező Ellenőrzés (szétszerelés nélkül)

- Keressen ívképződés jeleit: fekete maradvány, gödrösödés

- Ellenőrizze az érintkezők beállítását az ellenőrzőablakon keresztül

- Győződjön meg arról, hogy nincs idegen anyag szennyeződés

- Értékelje az érintkezők látható kopását vagy erózióját

Csatlakozás ellenőrzése

- Ellenőrizze az összes sorkapocs csatlakozás szorosságát

- Ellenőrizze a korróziót, oxidációt vagy elszíneződést

- Keressen túlmelegedés jeleit: megolvadt szigetelés, hőnyomok

- Ellenőrizze a vezeték szigetelésének épségét a sorkapcsok közelében

Negyedéves Ellenőrzések (Részletes Feszültségmentesített)

Kapcsolatvizsgálat (a kontaktor kinyitását igényli)

- Mérje meg az érintkezési ellenállást: tipikusan <100 mikroohm a teljesítményérintkezőknél

- Értékelje a gödrösödés mélységét: cserélje ki, ha az érintkezőanyag >50%-a erodálódott

- Ellenőrizze a hegesztést, égést vagy súlyos elszíneződést

- Győződjön meg arról, hogy az érintkező törlése és nyomása a specifikációkon belül van

- Tisztítsa meg az érintkezőket jóváhagyott módszerekkel (finom csiszolókendő, oldószerek nélkül)

Mechanikai Alkatrészek Ellenőrzése

- Vizsgálja meg a rugókat feszültségvesztés vagy törés szempontjából

- Ellenőrizze a armatúra mozgását: sima, nincs kötés vagy habozás

- Ellenőrizze a segédérintkező működését és beállítását

- Kenje meg a mozgó alkatrészeket a gyártó specifikációi szerint

- Vizsgálja meg az ívoltó állapotát és beállítását

Tekercsvizsgálat

- Mérje meg a tekercs ellenállását: hasonlítsa össze a adattábla értékeivel (±10% tipikus)

- Vizsgálja meg a szigetelési ellenállást: minimum 10 MΩ a föld felé

- Ellenőrizze a túlmelegedés jeleit: elszíneződés, lakk szag

- Győződjön meg arról, hogy a megfelelő tekercsfeszültség megegyezik a vezérlőáramkörrel

- Vizsgálja meg a mágneses áramkör légrését: tipikusan 0,1-0,3 mm zárt állapotban

Éves Ellenőrzések (Átfogó Értékelés)

Elektromos teljesítményvizsgálat

- Mérje meg a felvételi feszültséget: a névleges tekercsfeszültség 70-85%-ának kell lennie

- Mérje meg a leejtési feszültséget: tipikusan a névleges tekercsfeszültség 20-40%-a

- Vizsgálja meg az érintkező zárási idejét: tipikusan 15-50 ms a mérettől függően

- Ellenőrizze az érintkezőerőt rugós mérleggel vagy mérőműszerrel

- Végezzen szigetelési ellenállás vizsgálatot a névleges feszültségen +1000V

Hőkamerás képalkotás

- Szkennelje be az összes csatlakozást és érintkezőt működés közben

- Állapítson meg alap hőmérsékleti profilokat

- Jelölje meg a környezeti hőmérséklet emelkedése felett 10°C-ot meghaladó forró pontokat

- Hasonlítsa össze a hőmintákat a korábbi szkennelésekkel

Teljes Működési Teszt

- Ciklusozza a kontaktort 10-20 alkalommal terhelés nélküli körülmények között

- Tesztelje részleges terhelés alatt, ha lehetséges

- Ellenőrizze a reteszelő és biztonsági áramkörök működését

- Ellenőrizze a túlterhelés relé működését és kalibrálását

Megelőző karbantartási ütemterv

Szabja ezt az ütemtervet az Ön egyedi működési feltételeihez és a berendezés kritikus fontosságához. A nagy ciklusú vagy kritikus alkalmazások gyakoribb ellenőrzést igényelnek.

| Karbantartási feladat | Napi | Havi | Negyedévenként | Évente |

|---|---|---|---|---|

| Vizuális/hallható ellenőrzés működés közben | ✓ | ✓ | ✓ | ✓ |

| Burkolat ellenőrzése | ✓ | ✓ | ✓ | |

| Csatlakozások szorosságának ellenőrzése | ✓ | ✓ | ✓ | |

| Érintkezők vizuális ellenőrzése (külső) | ✓ | ✓ | ✓ | |

| Érintkezési ellenállás mérése | ✓ | ✓ | ||

| Érintkező kopásának felmérése | ✓ | ✓ | ||

| Érintkező tisztítás | ✓ | ✓ | ||

| Tekercsellenállás mérése | ✓ | ✓ | ||

| Szigetelési ellenállás vizsgálata | ✓ | |||

| Mechanikai alkatrészek ellenőrzése | ✓ | ✓ | ||

| Rugófeszesség ellenőrzése | ✓ | ✓ | ||

| Ívoltó kamra vizsgálata | ✓ | ✓ | ||

| Behúzó/elengedő feszültség vizsgálata | ✓ | |||

| Hőkamerás vizsgálat | ✓ | |||

| Teljes működési ciklus teszt | ✓ | |||

| Dokumentáció frissítése | ✓ | ✓ | ✓ | ✓ |

Állítsa be a gyakoriságot a következők szerint:

- Nagy ciklusú alkalmazások (>10 művelet/óra): Növelje negyedévente havira

- Kritikus folyamatok: Adjon hozzá redundanciát és növelje az ellenőrzés gyakoriságát

- Kemény környezet: Növelje az összes ellenőrzési gyakoriságot 50%-kal

- 24/7 üzem: Növelje az évenkénti ellenőrzést félévente

Mikor cseréljünk vs. javítsunk

A csere vagy javítás kérdése jelentősen befolyásolja a közvetlen költségeket és a hosszú távú megbízhatóságot is. Használja ezeket a kritériumokat az adatokon alapuló döntések meghozatalához.

Azonnali csere indikátorai

Azonnal cserélje ki a kontaktort, ha a következőket észleli:

Kritikus érintkező sérülés

- Az érintkező eróziója meghaladja az eredeti anyagvastagság 50%-át

- Összehegedt érintkezők, amelyek kényszerített szétválasztást igényelnek

- Súlyos kráteresedés 2 mm-nél mélyebb kráterekkel

- Látható repedések az érintkező anyagában

- Érintkező anyag átvitele az érintkezők között

Tekercs meghibásodásának jelei

- A tekercsellenállás >15%-kal eltér a adattábla értékétől

- Szigetelési ellenállás <1 MΩ a föld felé

- Látható tekercs sérülés: repedések, égések, megolvadt szigetelés

- A tekercs túlzott áramot vesz fel (>110% névleges)

- Szakaszos vagy sikertelen behúzás névleges feszültségen

Mechanikai hibák

- Törött vagy súlyosan gyengült rugók

- Armatúra szorulása vagy túlzott súrlódás

- Törött rögzítőelemek vagy tartószerkezet

- Az ívoltó kamra sérülése megakadályozza a megfelelő ívoltást

- A segédérintkező meghibásodása befolyásolja a vezérlő áramköröket

Életkor és szerviz előzmények

- A berendezés meghaladja a 15 éves üzemidőt

- Több korábbi javítás 2 éven belül

- A kontaktor elavult, és nincsenek hozzá cserealkatrészek

- A működési környezet jelentősen megváltozott a telepítés óta

Hibára gyanakszik? Használja a mi Lépésről lépésre tesztelési útmutatónkat az átfogó diagnosztikai eljárásokhoz.

.webp)

Javítási szempontok

A javítások költséghatékonyak lehetnek, ha:

Enyhe érintkező kopás

- Kráter mélysége 50% érintkező anyag maradt

- Enyhe oxidáció vagy elszíneződés sikeresen megtisztítva

- Érintkező ellenállás elfogadható határokon belül (<100 mikroohm)

- Nincs szerkezeti érintkező sérülés

Cserélhető alkatrészek

- Rugószerkezetek elérhetők és könnyen cserélhetők

- Segédérintkezők modulárisak és hozzáférhetők

- Ívoltó kamrák tisztíthatók vagy cserélhetők

- Tekercs javítható és feszültség-illesztett cserealkatrészek léteznek

Költségelemzés mutatja az értéket

- Javítási költség < a csereköltség 40%-a

- Berendezés leállási ideje a javításhoz elfogadható

- OEM vagy azzal egyenértékű alkatrészek könnyen elérhetők

- A berendezés várhatóan >3 évig üzemben marad

Csere vs. Javítás Döntési Mátrix

| Feltétel | Akció | Indoklás |

|---|---|---|

| Érintkező erózió >50% | Csere | Elégtelen anyag a biztonságos működéshez |

| Tekercs ellenállása >15%-kal eltér | Csere | Közelgő tekercshibára utal |

| Rugófeszültség < az eredeti 80%-a | Javítás | Ha a rugók cserélhetők és a kontaktor egyébként jó állapotban van |

| Életkor >12 év, mérsékelt kopás | Csere | Közeledik az élettartam vége; az alkatrészek elavultak lehetnek |

| Több alkatrész is leromlott | Csere | A halmozott javítási költségek megközelítik a cserét |

| Egyetlen meghibásodott segédérintkező | Javítás | Ha a főérintkezők épek és az alkatrész elérhető |

| Hőkárosodás a burkolaton | Csere | Szerkezeti integritás sérült |

| Enyhe érintkező oxidáció csak | Javítás | A tisztítás helyreállítja a funkciót |

Költség-haszon elemzés

Csereköltségek (tipikus ipari kontaktor)

- Új kontaktor: 150-2500 USD mérettől/besorolástól függően

- Szerelési munkadíj: 2-4 óra

- Állásidő a csere alatt: 1-4 óra

- Teljes költség: $500-$5,000

Hibaköltségek (ha nem cserélik ki, amikor szükséges)

- Tervezetlen leállás: 5000-50000+ USD

- Sürgősségi szervizhívás: 2-3× a tervezett karbantartási költség

- Járulékos berendezéskárosodás: 5000-100000+ USD

- Biztonsági incidens potenciál: felbecsülhetetlen

- Teljes kockázat: $10,000-$150,000+

A matematika egyértelmű: a proaktív csere 10-30× kevesebbe kerül, mint a hibával kapcsolatos költségek.

Lépésről lépésre Karbantartási Eljárások

Érintkező Tisztítási Eljárás

Szükséges eszközök: Finom csiszolóvászon (400-600 szemcse), érintkező tisztító (elektromos érintkezőkhöz jóváhagyott), szöszmentes kendők, zseblámpa

Első a biztonság: Ellenőrizze LOTO eljárásokat a kezdés előtt.

Lépések:

- Fényképezze le az érintkező állapotát tisztítás előtt a dokumentációhoz

- Távolítsa el a laza törmeléket száraz, szöszmentes kendővel

- Óvatosan tisztítsa meg az érintkezőket finom csiszolóvászonnal, enyhe nyomással

- Csak az oxidációt és a könnyű lerakódásokat távolítsa el – ne reszelje vagy köszörülje

- Tisztítsa meg elektromos érintkező tisztítóval a maradék eltávolításához

- Szárítsa meg teljesen az összeszerelés előtt

- Mérje meg az érintkező ellenállását tisztítás után

- Dokumentálja az eredményeket és hasonlítsa össze az alapértékkel

Figyelmeztetés: Soha ne használjon fémreszelőt, csiszolóvásznat vagy agresszív oldószereket, amelyek károsítják az érintkező bevonatát.

Tekercs Ellenállás Vizsgálati Eljárás

Szükséges eszközök: Digitális multiméter (0,1Ω felbontás), áramfogó, szigetelésvizsgáló (megohmmérő)

Lépések:

- Válassza le a tekercs tápfeszültség vezetékeit

- Állítsa a multimétert a legalacsonyabb ellenállás tartományba

- Mérjen a tekercs kapcsain

- Jegyezze fel az értéket és hasonlítsa össze a adattábla értékével (±10% elfogadható)

- Szigetelési ellenállás mérése a tekercstől a föld felé (>10 MΩ szükséges)

- A tekercs áramának mérése működés közben (meg kell egyeznie a típustáblával ±10%)

- Feszültségesés ellenőrzése a tápvezetékeken a behúzás során

- Minden mérést dokumentáljon dátum/időbélyegzővel

Értelmezés:

- Magas ellenállás: Részleges menetzárlat vagy korrózió

- Alacsony ellenállás: Rövidzárlatos menetek vagy nedvesség behatolás

- Alacsony szigetelési ellenállás: A tekercs szigetelésének meghibásodása – azonnal cserélje ki

Csatlakozási nyomaték ellenőrzése

Szükséges eszközök: Kalibrált nyomatékkulcs, gyártói nyomaték specifikációk, ellenőrző tükör

Lépések:

- A sorkapocs méretének és típusának azonosítása

- A megfelelő nyomaték specifikáció beszerzése (általában 8-40 N·m a mérettől függően)

- Lazítsa meg az egyes csatlakozásokat 1/4 fordulattal

- Húzza meg újra a specifikáció szerint kalibrált kulccsal

- Ellenőrizze, hogy nincs-e szálkárosodás vagy vezetékmozgás

- Vigyen fel nyomatéktömítést vagy jelölést a jövőbeni ellenőrzéshez

- Dokumentálja a nyomatékértékeket és a korrekciós intézkedéseket

Kritikus: A nem megfelelően meghúzott csatlakozások a kontaktor túlmelegedési hibáinak vezető okai.

Karbantartási legjobb gyakorlatok

Dokumentációs követelmények

Átfogó karbantartási nyilvántartás vezetése, beleértve:

- Alapadatok: Kezdeti mérések az üzembe helyezéskor

- Ellenőrzési naplók: Dátum, ellenőr, megállapítások, mérések

- Trendelemzés: Érintkezési ellenállás az idő függvényében, tekercsellenállás trendek

- Karbantartási intézkedések: Elvégzett javítások, tisztítás, beállítások

- Csere előzmények: Dátum, ok, új berendezés részletei

- Hibajelentések: Bármely hiba kiváltó okának elemzése

A digitális CMMS (Számítógépes Karbantartásirányítási Rendszer) platformok egyszerűsítik a dokumentációt és lehetővé teszik a prediktív analitikát.

Biztonsági protokollok

Bármilyen kontaktor karbantartás előtt:

- Teljes írásos zárolási/címkézési eljárás

- Ellenőrizze a nulla energia állapotot jóváhagyott feszültségmérővel

- Földelje le a berendezést a maradék kapacitás kisütéséhez

- Használjon megfelelő PPE-t: szigetelt kesztyűket, védőszemüveget, íválló ruházatot

- Szükség esetén állítson ki forró munkavégzési engedélyeket

- Gondoskodjon arról, hogy vészhelyzeti reagáláshoz legyen egy második személy

Karbantartás közben:

- Soha ne hidalja át a reteszeket vagy a biztonsági eszközöket

- Használjon a jelenlévő feszültségszintekre méretezett szigetelt szerszámokat

- Tartsa be a megfelelő megközelítési távolságokat a feszültségszinthez

- Ellenőrizze a vizsgálóberendezés kalibrációs áramát

- Kövesse az ívfény határkövetelményeit

Képzés és képesítések

A karbantartó személyzetnek rendelkeznie kell:

- Villamosipari képesítések: Villanyszerelő vagy azzal egyenértékű

- Biztonsági képzés: NFPA 70E, ívfény tudatosság, LOTO tanúsítvány

- Berendezés-specifikus ismeretek: Gyártói képzés, ha rendelkezésre áll

- Vizsgálóberendezés jártasság: Multiméter, szigetelésvizsgáló, hőkamera

- Dokumentációs készségek: Pontos nyilvántartás-vezetés és jelentéskészítés

Prediktív karbantartási technológiák

A fejlett létesítmények megvalósíthatják:

- Hőkamerás programok: Érzékelje a forró pontokat a meghibásodás előtt (10-15°C emelkedés = vizsgálat)

- Rezgéselemzés: Azonosítsa a csapágykopást és a mechanikai degradációt

- Áramszignál elemzés: Érzékelje a rendellenes terhelési mintákat

- Automatizált felügyelet: IoT szenzorok folyamatosan nyomon követik az érintkezési ellenállást és a hőmérsékletet

- AI/ML analitika: Az üzemeltetési adatok alapján előrejelzi a meghibásodási időszakokat

Reaktív vs. Preventív Karbantartás: A Valós Számok

| Tényező | Reaktív Karbantartás | Megelőző karbantartás |

|---|---|---|

| Karbantartási Költség | 3-4× magasabb (sürgősségi díjak) | Alapköltség |

| Állásidő Hatása | 3-5 nap nem tervezett leállás évente | <30 perc tervezett leállás évente |

| Berendezés Élettartama | 5-8 év átlagosan | 10-15 év átlagosan |

| Meghibásodási Arány | 3× magasabb | Alapérték |

| Biztonsági incidensek | Jelentősen magasabb kockázat | Proaktív ellenőrzéssel minimalizálva |

| Alkatrész Elérhetőség | Sürgősségi beszerzési felár | Tervezett rendelés, tömeges kedvezmények |

| Munkaerő Hatékonysága | Sietős hibaelhárítás | Szervezett, módszeres eljárások |

| Teljes Költség (5 év) | 25 000-75 000 USD kontaktoronként | 8 000-15 000 USD kontaktoronként |

| ROI | Negatív | 3-5× pozitív megtérülés |

Lényeg: Minden preventív karbantartásba fektetett dollár 3-5 USD megtakarítást eredményez a meghibásodási költségekben.

Gyakori problémák és megoldások

Részletes hibaelhárítási eljárásokért tekintse meg a Gyakori Kontaktor Problémák és Hibaelhárítási Útmutatót.

Zúgás vagy búgás: Általában alacsony tekercsfeszültséget, eltolódást vagy szennyeződést jelez. Mérje meg a tekercsfeszültséget terhelés alatt – ennek a névleges érték 85-110%-ának kell lennie. Tisztítsa meg és állítsa be újra az alkatrészeket.

Zörgés: Laza rögzítés, idegen tárgyak, amelyek megakadályozzák a teljes zárást, vagy feszültségingadozás. Ellenőrizze a rögzítőelemek nyomatékát, vizsgálja meg az akadályokat, stabilizálja a vezérlőfeszültséget.

Túlmelegedés: Magas ellenállású csatlakozások, túlméretezett terhelés, rossz szellőzés vagy elhasználódott érintkezők. Ellenőrizze a sorkapocs nyomatékát, ellenőrizze a terhelőáramot a névleges értékhez képest, javítsa a légáramlást, mérje meg az érintkezési ellenállást.

Nem zár be: Tekercshiba, mechanikai kötés vagy vezérlőáramkör probléma. Tesztelje a tekercs ellenállását és szigetelését, ellenőrizze a szabad armatúra mozgását, hárítsa el a vezérlőáramkör hibáit.

Érintkezők összehegedése: Túlzott bekapcsolási áram, helytelen méretezés vagy élettartam végi kopás. Ellenőrizze, hogy a kontaktor névleges értéke megfelelő-e az alkalmazáshoz, fontolja meg a kontaktor vs. motorindító kiválasztást, cserélje ki, ha közel van a szervizélettartam végéhez.

Gyakran Ismételt Kérdések

Milyen gyakran kell cserélni az ipari kontaktorokat?

Az ipari kontaktorok megfelelő karbantartás mellett általában 8-12 évig bírják az AC-3 motorvezérlési alkalmazásokban. A csere időzítése azonban inkább az üzemi körülményektől függ, mintsem a kortól. Azonnal cserélje ki, ha az érintkező eróziója meghaladja az 50%-ot, a tekercs ellenállása >15%-kal eltér, vagy a szigetelési ellenállás 1 MΩ alá csökken. A nagy ciklusszámú alkalmazások (10-nél több művelet/óra) esetén 3-7 évente lehet szükség cserére. Az éves ellenőrzések az érintkezési ellenállás trendjének követésével nyújtják a legmegbízhatóbb útmutatást a csere időzítéséhez.

Milyen jelei vannak annak, hogy egy kontaktort azonnal ki kell cserélni?

Azonnali cserét igénylő kritikus figyelmeztető jelek a következők: összehegedt érintkezők, amelyek nem válnak szét szabadon, az eredeti anyag 50%-át meghaladó érintkező erózió, látható repedések vagy súlyos, >2 mm mély gödrök az érintkezőkben, a névleges értéktől >15%-kal eltérő tekercsellenállás, <1 MΩ szigetelési ellenállás a föld felé, törött vagy súlyosan gyengült rugók, armatúra kötés vagy túlzott súrlódás, és bármilyen égő szag vagy látható füst. Ezenkívül a több leromlott alkatrészt mutató vagy a 15 éves üzemidőt meghaladó kontaktorokat proaktívan ki kell cserélni.

Tisztíthatom a kontaktor érintkezőit ahelyett, hogy kicserélném őket?

Igen, az érintkezők tisztítása hatékony a könnyű oxidáció és a kisebb lerakódások esetén, ha az érintkező anyag vastagsága továbbra is >50% az eredeti vastagságnak, és a gödrök mélysége <1 mm. Használjon finom csiszolóvásznat (400-600 szemcse) enyhe nyomással – soha ne használjon fémreszelőt vagy csiszolóvásznat, mert azok károsítják az érintkező bevonatát. Csak addig tisztítsa, amíg az oxidáció el nem távolodik. Tisztítás után mérje meg az érintkezési ellenállást (a <100 mikroohm elfogadható). Azonban a mély gödrökkel, anyagátvitellel, hegesztéssel vagy súlyos erózióval rendelkező érintkezők kontaktor cserét igényelnek. A tisztítás ideiglenes javulást biztosít, de nem állítja vissza az eredeti teljesítményt.

Hogyan mérhetem a kontaktor érintkezőinek kopását?

A kontaktkopás mérésére a következő módszereket alkalmazza: Vizuális ellenőrzés nagyítással a kráterek mélységének és a megmaradt anyagmennyiségének felmérésére (ha lehetséges, hasonlítsa össze az új kontaktusokkal). Mérje meg a kontaktusellenállást alacsony ellenállású ohmmérővel – a >100 mikroohm értékek jelentős kopásra utalnak. Használjon mélységmérőt vagy mikrométert a megmaradt kontaktusvastagság mérésére az új specifikációkhoz képest (a >50%-os megmaradt vastagság elfogadható). A termikus képalkotás működés közben a megnövekedett ellenállásból származó forró pontokat mutatja. Dokumentálja a méréseket idővel a degradációs ráta nyomon követésére és a csere időzítésének előrejelzésére.

Mi okozza a kontaktorok idő előtti meghibásodását?

A kontaktor idő előtti meghibásodását a következők okozhatják: üzemeltetési környezeti problémák (hőmérséklet >40°C, páratartalom >70%, szennyeződés, vibráció), elektromos igénybevételi tényezők (feszültségingadozások >±10%, túlzott bekapcsolási áram, magas kapcsolási frekvencia, erősen induktív terhelések) és telepítési problémák (helytelen szerelési irány, alulhúzott csatlakozások, nem megfelelő vezérlőfeszültség). Ezenkívül a nem megfelelő méretezés az alkalmazáshoz, a megelőző karbantartás hiánya, valamint a fémrészecskék vagy vegyi gőzök okozta szennyeződés felgyorsítja a meghibásodást. Kezelje ezeket a kiváltó okokat ahelyett, hogy egyszerűen kicserélné a meghibásodott egységeket.

Megéri a kontaktorok karbantartása a költségeket?

Pontosan – a megelőző karbantartás 3-5-szörös megtérülést biztosít a meghibásodások költségeinek elkerülésével. Egy átfogó, 5 éves megelőző program költsége kontaktoronként 8 000–15 000 USD, míg a reaktív karbantartás összesen 25 000–75 000 USD-t tesz ki sürgősségi javítások, leállások és járulékos károk formájában. A nem tervezett leállás minden órája 5 000–50 000 USD-be kerül, a létesítmény típusától függően. A karbantartás emellett meghosszabbítja a berendezések élettartamát 5-8 évről (reaktív) 10-15 évre (megelőző), csökkenti a biztonsági incidensek kockázatát, és lehetővé teszi a tervezett alkatrészbeszerzést jobb áron. A matematika egyértelműen a szisztematikus megelőző karbantartási programokat támogatja.

Milyen eszközökre van szükségem a kontaktor karbantartásához?

A legfontosabb eszközök a következők: digitális multiméter 0,1 Ω felbontással az ellenállás méréséhez, szigetelésvizsgáló (megohmmérő) 1000 V-ra hitelesítve, kalibrált nyomatékkulcs megfelelő dugókulcsokkal, hőkamera a forró pontok felderítéséhez, finom csiszolóvászon (400-600 szemcsefinomság) az érintkezők tisztításához, elektromos érintkező tisztító (érintkezőkhöz jóváhagyva), zseblámpa és ellenőrző tükör, mélységmérő vagy mikrométer a kopás méréséhez, rugófeszesség mérő, és dokumentációs eszközök (fényképezőgép, karbantartási naplók). A fejlett programok profitálnak a rezgésanalizátorokból és az áramszignatúra-elemző berendezésekből. Minden vizsgálóberendezéshez éves kalibrációs tanúsítvány szükséges.

Következő Lépések a Karbantartási Programjához

Egy átfogó kontaktor karbantartási program megvalósítása elkötelezettséget igényel, de mérhető megtérülést biztosít. Kezdje a következőkkel:

- Alapértékelések elvégzése az összes kritikus kontaktoron

- Dokumentációs rendszerek létrehozása a karbantartás nyomon követéséhez

- Személyzet képzése a megfelelő ellenőrzési és tesztelési eljárásokról

- Preventív karbantartás ütemezése a berendezés kritikus fontossága alapján

- Cserealkatrészek beszerzése proaktívan a kritikus alkalmazásokhoz

A VIOX Electric ipari kontaktorokat gyárt, amelyeket a hosszú élettartamra terveztek igényes alkalmazásokban. Műszaki támogatási csapatunk karbantartási útmutatást, cserejavaslatokat és átfogó termékdokumentációt nyújt a preventív karbantartási program támogatásához.

Kapcsolat VIOX Electric még ma a kontaktor kiválasztásához vagy a konkrét karbantartási kihívások megvitatásához.